ВИДЫ ФИЗИЧЕСКОГО ИЗНОСА И РАЗРУШЕНИЙ ДЕТАЛЕЙ

ВИДЫ ФИЗИЧЕСКОГО ИЗНОСА И РАЗРУШЕНИЙ ДЕТАЛЕЙ

Виды физического износа. В зависимости от скорости протекания процессов изнашивания различают два вида физического износа — естественный (нормальный) и преждевременный (аварийный).

Естественным износом принято называть изменения в размерах деталей или соединений механизмов, которые образуются в результате длительной эксплуатации машины в нормальных условиях под действием трения, коррозии, эрозии, изменения температуры и других факторов. Нормальный износ показывает, что эксплуатация машины ведется с соблюдением установленных правил. Он имеет определенный характер, и его величина может быть заранее рассчитана и заложена в основу определения норм износа и срока службы машины. Это позволяет планировать сроки и объем ремонта.

Нормальный износ неизбежен, но процесс изнашивания можно замедлить за счет правильного выбора материала и смазки, применения способов обработки, повышающих износостойкость материала, соблюдения правил эксплуатации и других мероприятий. При их невыполнении нормальный износ переходит в повышенный, что может привести к преждевременному износу.

Повышенный износ — это износ, происходящий под действием тех же причин, что и нормальный, но с большей интенсивностью из-за невыполнения указанных выше методов замедления процесса изнашивания.

Преждевременным, или аварийным, называется износ, срок достижения которого значительно меньше нормативного, а значение таково, что дальнейшая эксплуатация машины сопряжена с опасностью аварии (отказа). Наиболее характерные причины аварийного износа следующие:

— ошибки при проектировании;

— некачественное изготовление или восстановление деталей, наличие в них дефектов;

— некачественная сборка узлов и машины в целом;

— нарушение правил эксплуатации машины, ее технического обслуживания, перегрузки при работе;

— неправильное функционирование основных систем машины (управления, охлаждения, смазывания, диагностики и др.);

— несвоевременное или некачественное техническое обслуживание или ремонт машины;

— усталостные явления в материале деталей.

Аварийный износ может происходить в виде необратимых деформаций и разрушений деталей.

Деформации и разрушения деталей. Деформации и разрушения деталей возникают вследствие их растяжения, сжатия, изгиба, кручения, когда действующие напряжения превышают предел упругости, текучести, усталости или прочности материала. Причиной этого может быть резкое возрастание рабочих нагрузок, перераспределение в процессе эксплуатации внутренних напряжений в материале, неравномерное тепловое воздействие.

Деформации вызывают изменение формы и размеров детали и могут быть упругими (обратимыми) и необратимыми (остаточными или пластичными). Упругие деформации возникают, если действующие напряжения в детали не превышают предел упругости материала. Они неизбежны и всегда имеют место при приложении нагрузки. При повышенной температуре упругая деформация может сопровождаться и остаточной деформацией.

Остаточная деформация может и не приводить к разрушению детали, но нарушает нормальную работу машины. Например, прогиб вала вызывает радиальное биение установленного на нем зубчатого колеса, что может быть причиной его интенсивного изнашивания, а коробление поверхностей разъема корпусных деталей обуславливает нарушение герметичности и повышенный расход масла.

Примером необратимого деформирования является смятие — процесс, при котором в поверхностных слоях контактирующих деталей происходят пластическая деформация и течение металла. В результате при сохранении веса деталей изменяются их размеры. Смятию подвержены, например, детали резьбовых соединений, шейки валов под подшипники, что приводит к ослабеванию посадок в сопряжениях.

Разрушение приводит к нарушению целостности детали. Разрушения бывают вязкими, хрупкими и усталостными.

В зависимости от свойств материала и характера приложения нагрузки различают вязкое или хрупкое разрушение деталей машин в виде излома.

Вязкое разрушение наступает при напряжениях, превышающих предел текучести материала. Ему предшествует пластическая деформация металла, обычно в виде кручения или изгиба, реже растяжения или сжатия. Место излома при вязком разрушении имеет волокнистое строение со следами сдвига материала.

Для предупреждения вязкого разрушения рекомендуется:

— ограничить нагрузку на детали при помощи специальных предохранительных устройств (срезных штифтов, шпилек, предохранительных муфт);

— изготавливать детали из материалов с повышенными механическими свойствами, применять эффективные методы термической обработки и другие технологические методы;

— применять наклеп в определенных местах для уменьшения напряжений в детали при работе;

— увеличивать жесткость деталей.

Хрупкое разрушение детали совершается под действием нормальных напряжений. Ему предшествует небольшая пластическая деформация (не более 5 % от общей деформации), и оно обычно связано с перегрузкой при ударном приложении нагрузки, наличием концентраторов напряжений на поверхности детали в виде следов механической обработки и микротрещин технологического или эксплуатационного характера. Процесс разрушения включает в себя две стадии: зарождение трещины и ее развитие до разрушения детали по всему сечению. Плоскость разрушения оказывается перпендикулярной направлению приложения нагрузки.

Повышение сопротивления детали хрупкому разрушению достигается применением предохранительных и амортизирующих устройств, а также материалов с повышенной прочностью и пластичностью; путем устранения или уменьшения влияния концентраторов напряжений.

Усталостное разрушение материала. Многие детали выходит из строя из-за разрушений, вызванных усталостью материала. Под усталостью металлов понимается процесс их разрушения, состоящий в образовании и развитии первичных трещин в результате длительного действия переменных нагрузок.

Характерными признаками разрушения стали от усталости являются отсутствие заметных остаточных деформаций, наличие на поверхности излома зоны развития трещины с гладкой поверхностью и зоны поломки со следами хрупкого кристаллического излома. Усталостные разрушения происходят при напряжениях, значительно меньших, чем предел прочности металла.

Причинами снижения усталостной прочности деталей является наличие концентраторов напряжений из-за несоблюдения радиусов переходов между участками детали, грубой обработки поверхности, наличия на ней надрезов, царапин, меток и других дефектов.

Усталостное разрушение деталей может проявляться также в виде образования раковин на поверхности (питтинг или осповидный износ), которые являются результатом усталости металла от многократного циклического нагружения при трении качения или качения со скольжением между контактирующими деталями. Этот процесс разрушения характерен для шариковых и роликовых подшипников, зубчатых колес в районе делительной окружности.

Образование усталостных раковин, как и при обычных усталостных разрушениях, начинается с образованием первичных трещин. Например, при работе подшипника каждая точка беговой дорожки периодически нагружается при контакте с каждым шариком и разгружается при выходе из контакта с ним, что вызывает пластическое деформирование и упрочнение поверхностного слоя дорожки. В результате упрочнения в металле возникают остаточные напряжения, которые вследствие цикличности процесса растут, вызывая при перенаклепе металла образование микро- и макротрещин.

Отличие от других видов усталостного разрушения состоит в том, что в данном случае трещина развивается не в глубину детали, а, охватывая небольшой объем металла, замыкается на ее поверхности. Ограниченный трещиной участок поверхностного слоя в результате многократного нагружения отрывается от поверхностного слоя, образуя в нем углубления. Выламыванию частиц металла способствует попадание в трещину масла, которое под действием высокого давления расклинивает ее. Со временем углубления увеличиваются, сливаются в группы, что вызывает прогрессирующее разрушение поверхностного слоя и может привести к аварийному износу, например, заклиниванию подшипника, поломке зубьев шестерен и т. п.

Основные меры борьбы с осповидным изнашиванием состоят в применении металлов с повышенными механическими свойствами, их химико-термической обработке, а также повышении точности сборки машины.

Выделяют четыре периода усталостного разрушения металла:

Первый — инкубационный период, связанный с накоплением искажений кристаллической решетки, повышением микротвердости и предела текучести, а также снижением модуля упругости.

Второй — период разрыхления, Нарушается сплошность металла, зарождаются субмикроскопические трещины, которые развиваются до трещин микроскопических размеров. В результате снижаются микротвердость, прочность и модуль упругости.

Третий — период развития микротрещин до макротрещин критического размера. Интенсивно снижаются прочность и пластичность материала.

Четвертый — окончательное разрушение (излом) без увеличения нагрузки, связанное с распространением трещин критического размера.

Применяются следующие методы уменьшения вероятности усталостных разрушений.

Конструктивные: обеспечение виброустойчивости расчетными методами, применением специальных виброгасителей, обеспечением рациональных значений геометрических параметров деталей, жесткости опор и узлов машины, исключение у деталей концентраторов напряжений и др.

Технологические: балансировка вращающихся деталей, устранение или уменьшение технологических концентраторов напряжений (прижоги при шлифовании, риски на обработанной поверхности, закалочные трещины, внутренние дефекты металла, клеймение деталей в опасных зонах), применение методов упрочнения деталей поверхностно-пластическим деформированием, термической (поверхностная закалка) и химико-термической (азотирование) обработки, обеспечивающих повышение усталостной прочности.

Профилактические: систематический осмотр деталей для выявления повреждений, своевременная замена деталей и проведение других мероприятий по техническому обслуживанию машин.

Рассмотренные виды разрушения обусловлены изменением свойств материала деталей в процессе эксплуатации под действием нагрузок. Разрушения деталей происходят также в результате их взаимодействия между собой или с посторонними элементами. К таким разрушениям относятся, в частности:

— разрушение микрорезанием, возникающее при соответствующей конфигурации контактирующего выступа или при наличии на поверхности трения абразивных частиц;

— глубинное разрушение вырыванием, возникающее при взаимном скольжении тел и образовании металлической связи в местах контакта. Оно происходит не по месту спайки, а внутри, под поверхностью одного из тел.

ХАРАКТЕРИСТИКИ И ЗАКОНОМЕРНОСТИ ИЗНАШИВАНИЯ ДЕТАЛЕЙ МАШИН

Характеристики изнашивания. Количественно изнашивание характеризуется величиной износа, скоростью и интенсивностью.

Величина износа определяет изменение геометрических размеров (линейный износ), массы (весовой износ) или объема (объемный износ) и измеряется в соответствующих единицах. Линейный износ измеряется в направлении, перпендикулярном поверхности трения. Скорость и интенсивность изнашивания используются для сравнения и количественной оценки процессов изнашивания.

Скорость изнашивания (удельный износ) — отношение значения износа к интервалу времени, в течение которого он возник, (мм/ч, г/ч, мм3/ч). Различают мгновенную (в определенный момент времени) и среднюю (за определенный интервал времени). Удельный износ может устанавливаться за определенный период работы, например, 1000 часов. При известной допускаемой величине износа знание скорости изнашивания позволяет определить долговечность детали, установить продолжительность межремонтного периода и, следовательно, планировать как сроки, так и объем ремонтных работ.

Интенсивность изнашивания — отношение величины износа к длине пути, на котором происходило изнашивание, или объему выполненной работы. Различают мгновенную и среднюю интенсивности изнашивания.

Свойство материала оказывать сопротивление изнашиванию в определенных условиях трения характеризуется износостойкостью — величиной, обратной скорости (интенсивности) изнашивания, в соответствующих единицах. Для сравнения различных материалов по износостойкости используется величина «относительная износостойкость», которая определяется отношением износостойкости испытуемого материала к износостойкости материала, принятого за эталон (закаленная сталь 45) при испытании их в одинаковых условиях.

Скорость и интенсивность изнашивания зависят от материала и состояния поверхностей сопряженных деталей, характера их контакта, вида и условий трения (скольжение, качение или их сочетание, режим смазывания и качество смазочного материала, температура), нагрузки (постоянная, переменная), характера движения (равномерное или неравномерное), скорости относительного перемещения и других конструкционных и эксплуатационных факторов.

При прочих равных условиях скорость изнашивания зависит от удельного давления и скорости относительного перемещения в зоне трения, что следует учитывать при проектировании пар трения.

Износостойкость материала существенно зависит от его структуры и твердости. Так, у стали она повышается с возрастанием содержания углерода, а также при легировании вольфрамом, марганцем, никелем, хромом и другими металлами. Термическая и химико-термическая обработка позволяют повысить износостойкость в 2—4 раза.

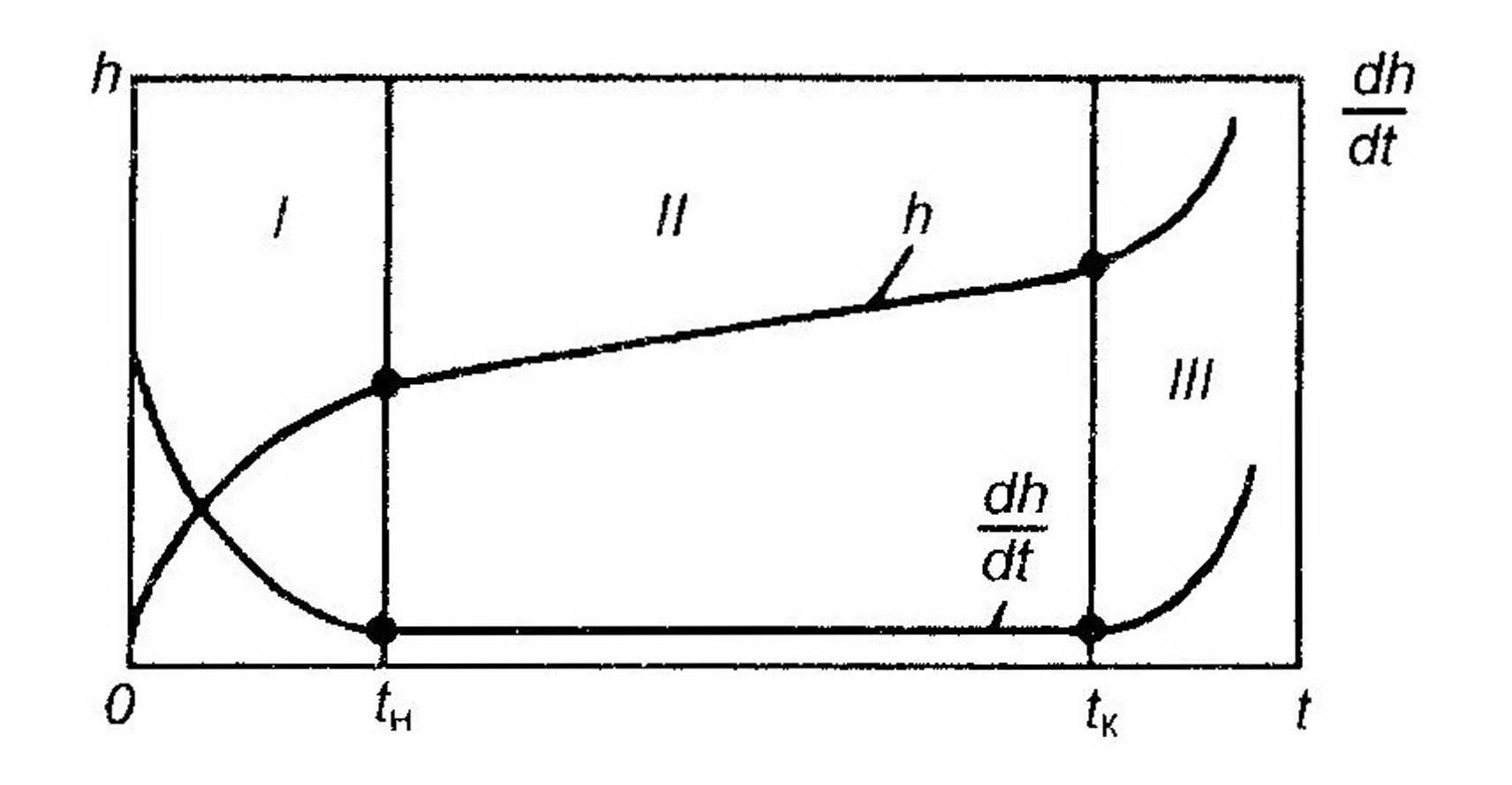

Закономерность изнашивания. Изнашивание детали во времени за срок ее службы обычно протекает неравномерно. В большинстве случаев можно выделить три характерных периода изнашивания (рис. 1.1).

Начальный период времени I (период приработки 0—tн) характеризуется интенсивным изнашиванием с уменьшающейся скоростью изнашивания. Это обусловлено тем, что из-за шероховатости и волнистости поверхностей деталей фактическая площадь контакта в начальный момент не превышает 10 % номинальной площади трущейся поверхности. Поэтому удельное давление имеет высокое значение, что и является причиной интенсивного изнашивания неровностей. В процессе приработки площадь контакта деталей постепенно увеличивается, а удельное давление и, следовательно, скорость изнашивания снижаются.

Рис. 1.1. Закономерности изнашивания при трении

Окончание периода приработки характеризуется стабилизацией скорости изнашивания, и наступает период II нормального изнашивания tн—tк, когда величина износа h прямо пропорциональна времени работы.

В период работы III форсированного изнашивания резко возрастает скорость изнашивания, которое носит катастрофический (аварийный) характер. Это может быть связано с нарушением режима смазывания, повышением температуры и появлением вибраций из-за больших зазоров между деталями. Работа машины в этот период не допускается.

Допустимый и предельный износы. Износ детали называют допустимым, если она может быть установлена в машину без ремонта и будет сохранять работоспособность в течение очередного межремонтного периода. Допустимый износ меньше предельного, при котором дальнейшая эксплуатация машины сопряжена с возможностью внезапного отказа в работе (аварии). Таким образом, предельный износ соответствует предельному состоянию данного объекта. Наработка до предельного состояния соответствует сроку службы детали.

Для назначения предельных износов используют следующие критерии:

— технические количественные, которые позволяют учесть остаточную прочность детали, условия ее нагружения, смазки и др. факторы;

— качественные косвенные, характеризующие влияние износа на функционирование данного элемента машины, например, надежность срабатывания предохранительной муфты, механизма включения скорости и т.п.;

— технико-экономические, которые учитывают влияние износа на производительность, КПД и другие характеристики машины.

В большинстве случаев предельные износы устанавливают опытным путем на основе экспериментальных исследований и результатов длительных наблюдений за работой машины в процессе ее эксплуатации. Значения предельных и допустимых износов быстроизнашивающихся деталей обычно указываются в технических условиях на их дефектацию.

Изнашивание деталей приводит к изменению посадок в сопряжениях: возрастают зазоры в подвижных, и уменьшается натяг в неподвижных соединениях. Со временем износ деталей сопряжения достигает предельного значения, при котором эксплуатация становится опасной и может привести к аварии.

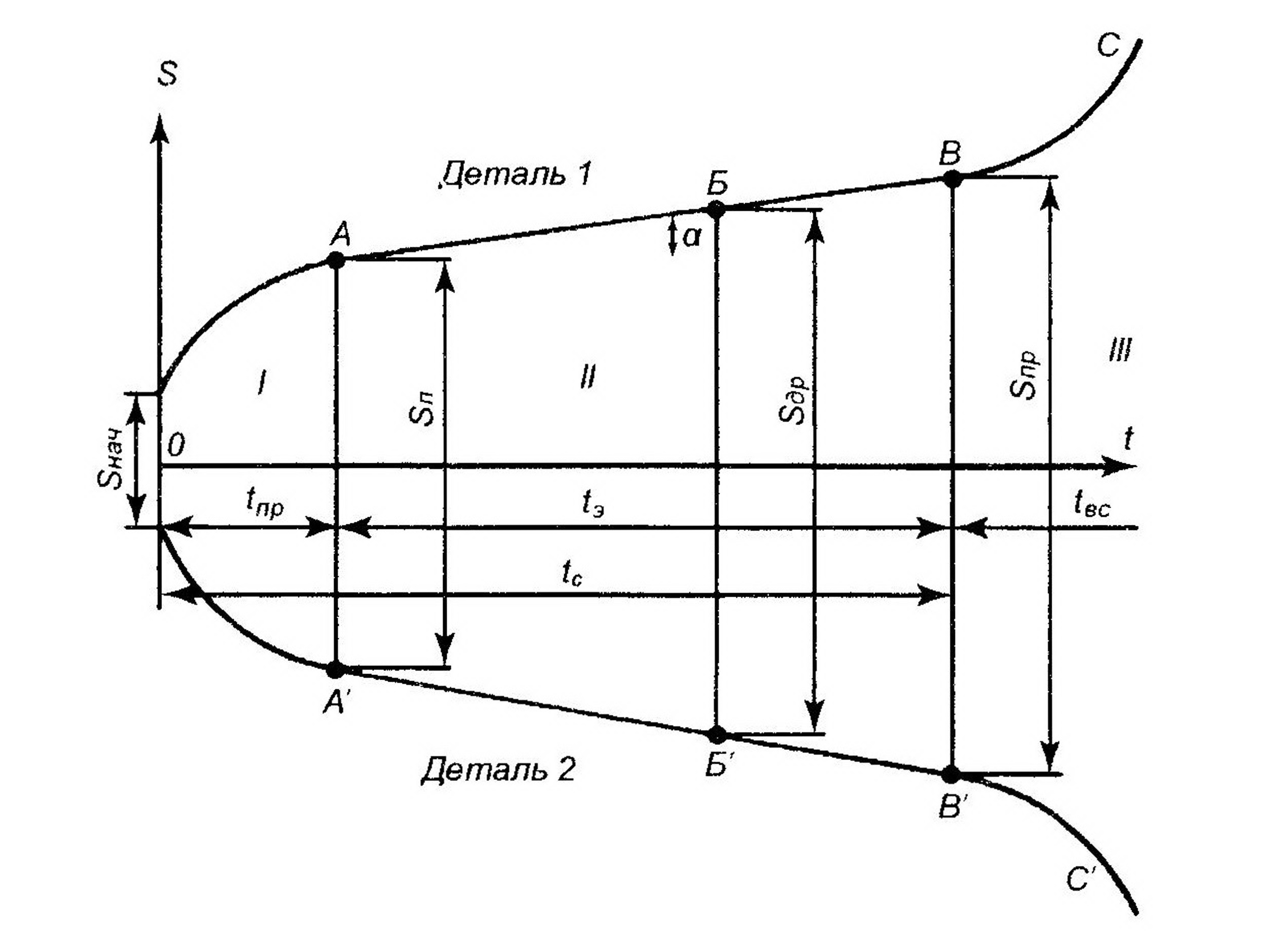

Рис. 1.2 иллюстрирует изменение зазора S в сопряжении двух деталей в процессе эксплуатации.

Величина зазора в любой момент времени равна расстоянию между кривыми износа деталей 1 и 2, смещенными в начальный момент (t = 0) относительно друг друга на величину начального зазора Sнач. Закономерность изменения величины зазора в периоды приработки I (tпр), нормального (экономичного) изнашивания II (tэ) и форсированного изнашивания III (tвс) определяется кривыми износа этих деталей. В момент окончания периода приработки (точки А, А' на кривых износа) зазор в сопряжении составляет Sn, а к моменту окончания периода равномерного изнашивания (точки В, В’ на кривых износа) он достигает предельного значения Sпр| выше которого работа сопряжения не допускается. Поэтому срок службы сопряжения tс = tпр + tэ.

Рис. 1.2. Изменение зазора в сопряжении деталей в процессе эксплуатации

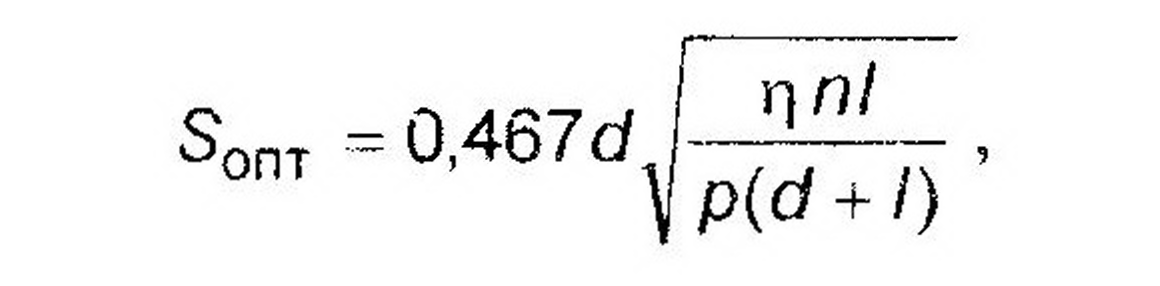

Из рис. 1.2 видно, что увеличение срока службы сопряжения может быть достигнуто уменьшением начального зазора Sнач и скорости изнашивания в периоды I и II, в частности, путем повышения износостойкости трущихся поверхностей. При определении предельного зазора в сопряжении вал — подшипник скольжения учитывается, что для обеспечения нормальных условий его работы поверхности трения должны быть разделены слоем смазки, толщина hmin которого определяется условиями сохранения жидкостного трения. Известно, что оптимальный зазор Sопт в таком сопряжении должен быть в четыре раза больше hmin. С учетом этого

где — динамическая вязкость масла, Па с; n — частота вращения вала, с-1; d — его диаметр, м; l — длина подшипника, м; S — зазор, м; р — удельная нагрузка в сопряжении, Па.

Предельный зазор в соединении при известном оптимальном его значении определяется по формуле Snp = S 2опт/4, где — величина, зависящая от шероховатостей поверхностей вала и подшипника и размера абразивных частиц, находящихся между трущимися поверхностями. В тех случаях, когда жидкостное трение в подшипнике невозможно (низкая частота вращения вала, сопряжения с колебательными движениями и др.), предельный зазор назначается в 2—3 раза больше оптимального.

На практике при ремонте машин предельное состояние сопряжения оценивают не по предельному значению зазора Sпр, а по допускаемому при ремонте значению Sдр (точки Б, Б' на рис. 1.2). Его значение назначается таким, чтобы остаточный ресурс деталей сопряжения был не меньше установленного для машины межремонтного ресурса. При выполнении этого условия детали сопряжения признаются годными и используются повторно. В противном случае они подлежат восстановлению или списанию.

ПРОЦЕССЫ ИЗНАШИВАНИЯ ДЕТАЛЕЙ МАШИН И МЕТОДЫ БОРЬБЫ С НИМ

Виды изнашивания. По механизму протекания различают следующие виды изнашивания деталей машин и оборудования: коррозионное, механическое, молекулярно-механическое; коррозионно-механическое и изнашивание при действии электрического тока.

К коррозионному изнашиванию относятся химическая и электрохимическая коррозия.

К механическому относятся следующие виды изнашивания: от трения сопряженных поверхностей (истирание), абразивное и его разновидности (гидроабразивное, газоабразивное), эрозионное, кавитационное, усталостное, фреттинг-изнашивание при образовании металлических связей (заедание) и др.

К коррозионно-механическому изнашиванию относятся окислительное и фреттинг-коррозия.

Изнашивание при действии электрического тока называется электро-эрозионным.

Рассмотрим механизмы протекания основных видов изнашивания и пути борьбы с ними, что имеет важное значение при проектировании технологических процессов изготовления и восстановления деталей машин и их эксплуатации.

Коррозионное изнашивание

Виды коррозии. Коррозия — это постепенное физико-химическое разрушение металла под воздействием окружающей среды. Ей подвержены все конструкционные металлические материалы. В зависимости от вида различают общую (сплошную) и местную коррозию.

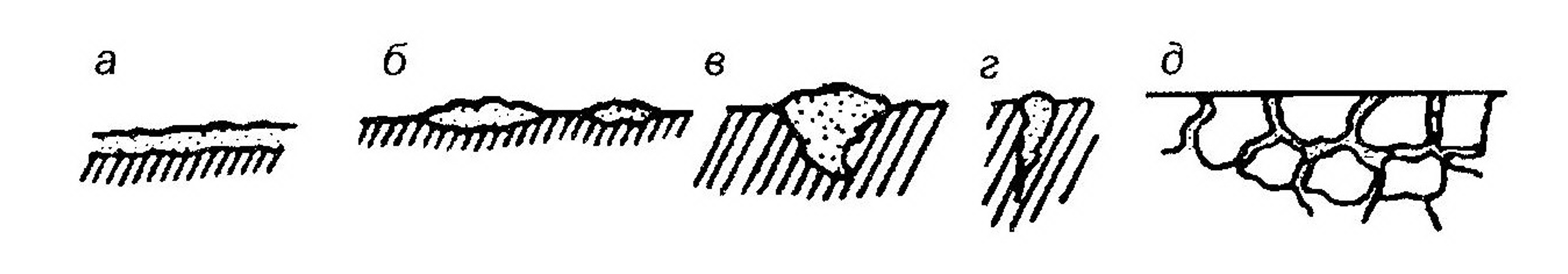

Общая коррозия имеет место, когда разрушению подвергается вся поверхность детали. Она может быть равномерной или неравномерной, в том числе структурно избирательной (рис. 1.3).

Рис. 1.3. Основные виды коррозионных разрушений: а — общая коррозия; местная коррозия: б — коррозия пятнами; в — язвенная коррозия; г — точечная коррозия;

д — межкристаллитная коррозия

Местная коррозия имеет место, если разрушению подвергаются отдельные участки поверхности. Она может быть следующих основных типов:

— коррозия пятнами — разрушение металла распространяется сравнительно неглубоко, но занимает относительно большие участки поверхности;

— коррозия язвами характеризуется тем, что глубокие поражения распространяются на набольших площадях;

— точечная коррозия — разрушение металла в виде отдельных точек;

— подповерхностная коррозия — это разрушение металла, которое начинается с поверхности, а распространяется преимущественно под ней на небольшой глубине, что вызывает вспучивание и расслаивание металла;

— межкристаллитная коррозия характеризуется тем, что разрушение происходит по границам зерен металла, в результате чего может произойти значительная потеря прочности и, как следствие, — аварийный износ;

— коррозионное растрескивание, при котором разрушение металла происходит по направлению действия максимальных остаточных напряжений, а коррозионные трещины распространяются не только по границам зерен, но и пересекают их;

— избирательная коррозия, при которой разрушается и переходит в окружающую среду один из компонентов сплава, например, обесцинкование латуни.

Местные виды коррозии более опасны, чем общая коррозия.

По механизму протекания различают два вида коррозии: химическую и электрохимическую.

Химическая коррозия. Химическая коррозия — это процесс разрушения металла вследствие химического взаимодействия его с сухими газами и жидкостями, которые не являются электролитами (бензин, масла, смолы).

В результате разрушения поверхность металла покрывается окисной пленкой. Рост пленки по толщине зависит от возможности проникновения через нее коррозионных агентов. У ряда металлов и сплавов окисная пленка обладает способностью тормозить дальнейшее окисление материала. У других пленка разрушается в процессе роста, что проявляется в ее вспучивании, шелушении, растрескивании и отслаивании.

Разновидностью химической коррозии является газовая коррозия.

Газовая коррозия — это коррозия металлов при полном отсутствии конденсации влаги на поверхности детали. Интенсивность газовой коррозии зависит от внутренних и внешних факторов. К внутренним факторам относятся состав и структура сплава. Для повышения коррозионной стойкости сплавы легируют хромом, алюминием, кремнием, которые создают прочную и стойкую окисную пленку. Внешними факторами являются следующие:

— Состав газовой среды. Интенсивность газовой коррозии существен-но зависит от содержания в газе кислорода, однако пропорциональной связи нет. Сильными агрессивными свойствами обладают также водяной пар, углекислота, сернистый газ, окись ванадия, хлор, сероводород.

— Температура газа, с увеличением которой интенсивность газовой коррозии значительно возрастает.

— Скорость движения газовой среды. Она оказывает заметное влияние на интенсивность коррозии в начальный момент ее развития. В дальнейшем интенсивность коррозии определяется скоростью диффузионных процессов в окисной пленке, а не скоростью движения газовой среды. Однако, если скорость газового потока достаточна для возникновения эрозионного процесса, интенсивность коррозии сильно зависит от скорости газового потока.

Защита от химической коррозии. Наибольшее применение получили следующие способы борьбы с химической коррозией:

— Окрашивание металлических конструкций и машин, подвергающихся атмосферному воздействию. Это основной метод защиты от коррозии наружных поверхностей корпусных деталей и металлоконструкций.

— Применение коррозионно-стойких сплавов, например, легированных сталей, способных образовывать стойкие защитные пленки из продуктов коррозии.

— Создание защитной пленки травлением детали (оксидирование) или анодной обработкой (анодирование). Эти способы широко применяют для защиты деталей из стали, алюминиевых и магниевых сплавов.

— Нанесение защитных покрытий. Например, стальные и чугунные детали покрывают алюминием, никелем, хромом, медью, оловом, цинком, кадмием и другими металлами следующими методами: погружением в расплавленный металл изделий и полуфабрикатов (оцинковка, лужение, али-тирование); нанесением гальванических (электролитических) покрытий; распылением металлов (металлизацией); созданием химико-термической обработкой диффузионных покрытий, содержащих цинк, алюминий, хром.

Диффузионное покрытие цинком эффективно для мелких стальных изделий; алюминием — для стальных изделий, требующих повышенной жаростойкости.

Электрохимическая коррозия. Электрохимическая коррозия — это процесс разрушения металлического материала в электролите при прохождении электрического тока. Механизм разрушения состоит в переходе металла в раствор. Скорость этого перехода зависит от положения металла в ряду напряжений металлов относительно среднего положения, которое занимает водород. Металлы, стоящие ниже среднего положения, являются электроотрицательными, а выше — электроположительными. Чем ниже потенциал металла, тем интенсивнее он разрушается.

Металлы и сплавы не однородны по химическому составу и физическому состоянию поверхности. Поэтому в электролите отдельные участки образуют гальванические элементы. Одни участки служат анодами и разрушаются, а другие — катодами, и они не разрушаются, на них выделяется водород. Анодом по отношению к металлам выступают окислы, поэтому при их наличии интенсивность электрохимического разрушения металла может возрастать в 30—40 раз.

На процесс электрохимической коррозии влияют внутренние и внешние факторы. Внутренними факторами являются:

— состав и структура металла — чем неоднороднее металл, тем интенсивнее коррозия;

— напряжения в металле — чем выше внутренние напряжения в металле, тем интенсивнее он разрушается, так как механические напряжения повышают потенциал металла.

К внешним факторам относятся концентрация, температура и скорость движения электролита, при повышении которых интенсивность коррозии возрастает.

Защита от электрохимической коррозии. Для противостояния электрохимической коррозии применяются методы пассивной и активной защиты.

Пассивная защита осуществляется всеми указанными выше методами.

Активная защита от электрохимической коррозии осуществляется двумя методами.

Защита с помощью протекторов — анодов, изготовленных из материалов с более низким потенциалом, чем защищаемое изделие (цинка, магния, алюминия и их сплавов), которые поэтому разрушаются. Протекторы устанавливаются или непосредственно на изделии или соединяются с ним через электрическое сопротивление с целью ограничения силы тока в гальванической паре и, следовательно, регулирования интенсивности разрушения протектора.

Катодная защита — наложением извне электрического тока. Для защиты используется источник постоянного тока, отрицательный полюс которого соединяется с защищаемым изделием, а положительный — с дополнительной деталью (анодом), которая, разрушаясь, защищает тем самым основное изделие.

Механическое изнашивание

Механическое изнашивание обусловлено взаимодействием между собой контактирующих поверхностей, а также механическим воздействием на них других твердых тел, жидкостей и газов. Рассмотрим основные виды механического изнашивания и меры борьбы с ним при ремонте машин.

Изнашивание истиранием. Относительное перемещение поверхностей деталей сопровождается отделением от них частиц металла. Это явление обусловлено рядом причин: упругой и пластической деформацией выступов на трущихся поверхностях; высокими значениями удельного давления и температуры в зоне контакта этих выступов; отделением металла поверхностных слоев в виде стружки более твердыми структурными компонентами металла.

При относительном перемещении трущихся поверхностей отдельные выступы неровностей подвергаются только упругим, исчезающим после снятия нагрузки, деформациям. Многократное их повторение приводит к отделению частиц металла вследствие его усталостного разрушения.

Другие же выступы подвергаются дополнительно остаточным пластическим деформациям (изгибу, смятию и сгибу), повторение которых также вызывает отделение частиц металла. Этому способствует и то, что из-за малой площади соприкосновения выступов неровностей удельное давление на них может значительно превышать допускаемое.

Высокая скорость изменения удельного давления вызывает резкое повышение температуры, что приводит к сплавлению выступов и последующему разрыву сплавившихся участков с вырыванием частиц металла.

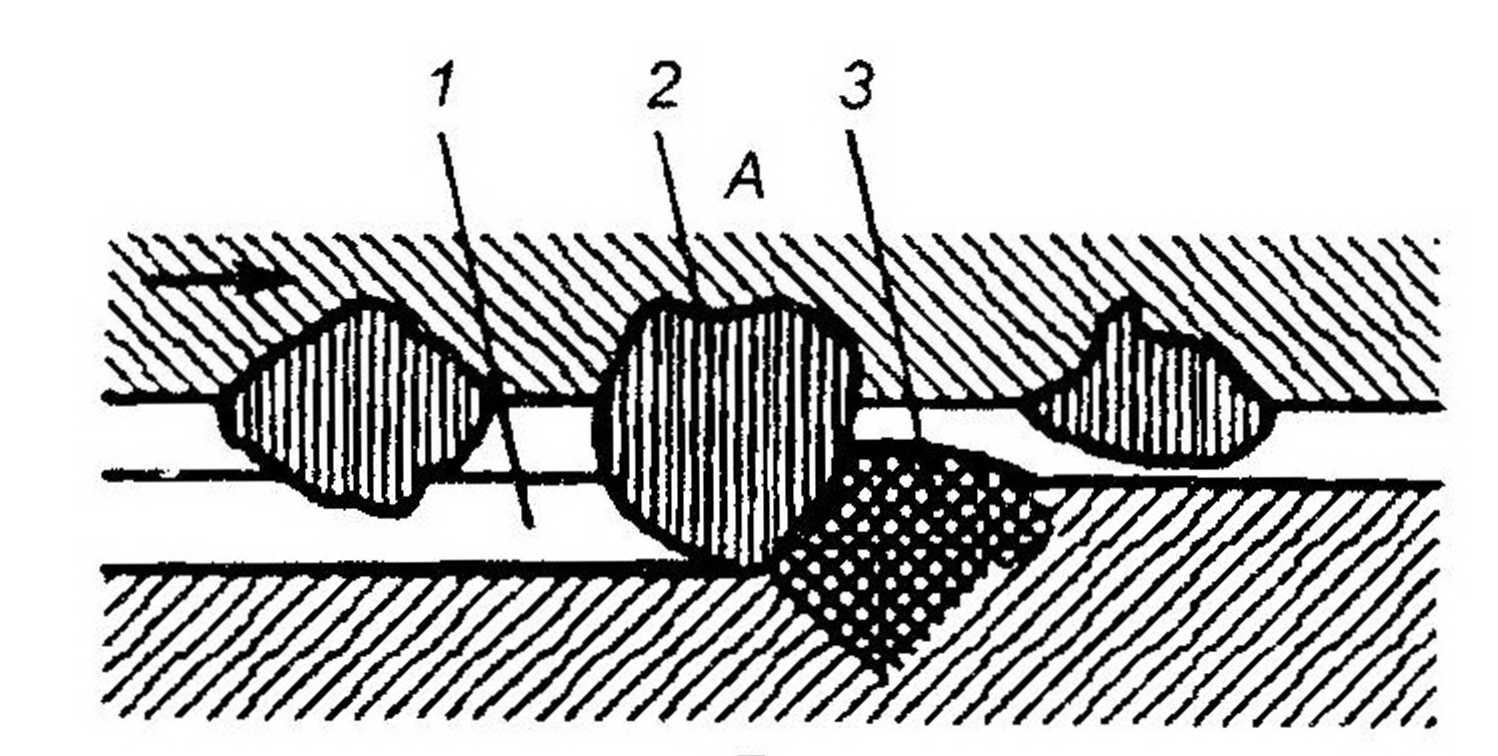

Истирание (рис. 1.4) происходит в результате перемещения одной детали относительно другой вследствие шероховатости их поверхностей. При перемещении детали А зерно 2 образует канавку 1 в детали Б. Образовавшийся выступ 3 уплотненного металла вырывает зерно 2 и при дальнейшем движении образует канавку уже в детали А. Так происходит износ сопряженных трущихся поверхностей.

Механическое изнашивание деталей в результате истирания с наибольшей интенсивностью происходит при приработке новых или отремонтированных деталей. Механизм изнашивания состоит в том, что под действием высокого давления, возникающего в местах контакта соприкасающихся деталей, происходит механическое разрушение выступов на их поверхностях с отделением частиц металла.

Рис. 1.4. Схема механического изнашивания поверхностей сопряженных деталей: А, Б —детали; 1 — канавка; 2 — зерно; 3 — выступ уплотненного биметалла.

С течением времени процесс изнашивания замедляется и стабилизируется, что связано с увеличением площади поверхности трения и, как следствие, снижением температуры и давления в местах контакта. К этому времени поверхности в результате изнашивания приобретают определенную шероховатость и микрорельеф. Обработка поверхностей с такими параметрами при изготовлении и восстановлении деталей является эффективным методом повышения срока их службы.

Влияние вида и условий трения. Скорость и интенсивность изнашивания при трении зависят от ряда факторов, в частности, вида трения и наличия смазки между трущимися деталями, а также параметров микрорельефа их поверхностей. Рассмотрим влияние смазки на изнашивание деталей.

Правильный выбор смазочного материала и обеспечение рационального режима смазывания пар трения повышают срок их службы, а несоблюдение этих условий может быть причиной заедания соединения и поломки деталей. Взаимодействие трущихся деталей обусловлено, прежде всего, видом трения.

В зависимости от вида относительного движения контактирующих деталей различают трение скольжения, трение качения и трение качения с проскальзыванием. Последний вид трения имеет место, например, между зубьями колес в зубчатых передачах, между телами качения и кольцами роликовых и шариковых подшипников.

В зависимости от наличия между трущимися телами смазки различают жидкостное, полужидкостное, граничное, полусухое и сухое трение.

Жидкостное трение — явление сопротивления относительному перемещению двух тел, разделенных слоем смазочного материала. Здесь трение происходит только в слое жидкости и поэтому коэффициент трения имеет малые значения (в пределах 0,003—0,01). Жидкостное трение имеет место в гидродинамических и гидростатических подшипниках и опорах, которые различаются способом создания несущего масляного слоя. В гидродинамических подшипниках он образуется при определенной угловой скорости вала, а в гидростатических создается за счет подачи масла под давлением в зазор между подшипником и валом независимо от частоты его вращения. Такие подшипники практически не изнашиваются и хорошо гасят вибрации.

Граничное трение — это трение движения двух твердых тел при незначительном слое между ними смазочного материала (порядка 10 мкм), обладающего свойствами, отличающимися от объемных свойств жидкостей при жидкостном трении. При такой толщине слой теряет несущую способность, а смазка служит для образования на трущихся поверхностях прочной адсорбированной пленки, которая предупреждает возникновение сухого трения. Эффективность смазки зависит в этом случае не от ее вязкости, а от маслянистости, определяющей свойства образуемой пленки. Поэтому правильный выбор смазочного материала при граничном трении наиболее важен. За счет этого интенсивность изнашивания может быть снижена по сравнению с сухим трением в сотни раз.

Сухое трение происходит при относительном движении твердых тел с шероховатыми несмазанными или слабо смазанными поверхностями при отсутствии воздействия окружающей среды. Коэффициент сухого трения находится в пределах 0,1—0,3, а иногда имеет и большие значения. Такой вид трения встречается в тормозах, фрикционных передачах, у деталей скребковых конвейеров. Он характеризуется наибольшей интенсивностью изнашивания трущихся поверхностей, особенно когда между ними возникает молекулярное взаимодействие, приводящее к заеданию.

Кроме рассмотренных видов трения в машинах часто имеют место переходные его виды — полужидкостное и полусухое трение. Первый вид занимает промежуточное положение между жидкостным и граничным трением, а другой — между граничным и сухим.

Основной характеристикой всех видов трения является сила сопротивления относительному перемещению контактирующих поверхностей (сила трения). Чем меньше сила трения, тем меньше скорость изнашивания.

Роль микрорельефа в изнашивании трущихся поверхностей определяется его влиянием на механизм их взаимодействия и условия смазывания. Прогрессивным методом повышения износостойкости пар трения является создание на трущихся поверхностях, например, поверхностно-пластическим деформированием, регулярного микрорельефа, параметры которого назначаются исходя из условий эксплуатации. Поверхность с микрорельефом лучше, чем гладкая, удерживает смазку, что в сочетании с упрочненным поверхностным слоем существенно повышает износостойкость трущихся деталей.

Абразивное изнашивание. Абразивное изнашивание — это процесс интенсивного механического разрушения поверхности при трении скольжения, обусловленный микропластическим деформированием и срезанием микрообъема металла под действием абразивных частиц, находящихся в свободном или закрепленном состоянии. Ими могут быть как продукты изнашивания (частицы разрушенной окисной пленки и вырванного металла), так и посторонние частицы, попавшие из окружающей среды с воздухом или смазкой. На интенсивность изнашивания влияют физико-механические свойства абразивных частиц и материалов трущихся деталей, давление, температура и скорость относительного перемещения в зоне контакта, агрессивность внешней среды и другие факторы.

Существенное значение имеет соотношение твердостей абразивных частиц и поверхностного слоя детали. Так, если твердость частиц значительно превосходит твердость металла, то интенсивность изнашивания максимальна и практически не зависит от разности их твердости. С ее уменьшением интенсивность изнашивания снижается. Способность абразивной частицы вдавливаться в поверхность детали зависит не только от соотношения твердостей, но и от геометрической формы частицы. Острой вершиной она может быть вдавлена в более твердый материал. Этим объясняется изнашивание металла частицами, имеющими по сравнению с ним меньшую твердость.

Мерами борьбы с абразивным изнашиванием являются повышение твердости поверхностного слоя деталей, защита их специальными покрытиями, применение устройств, надежно защищающих узлы трения от попадания абразивных частиц, и очищение трущихся поверхностей и смазочных материалов от продуктов изнашивания.

Гидроабразивное и газоабразивное изнашивание. Эти виды изнашивания происходят в результате действия на деталь твердых частиц, взвешенных в жидкости (газе). Гидроабразивному изнашиванию подвергаются детали центробежных насосы, трубопроводы. Газоабразивному изнашиванию наиболее подвержены детали пневмотраспортирующих устройств, технологического оборудования, например, лопатки турбин и др.

В результате гидроабразивного воздействия детали интенсивно разрушаются вследствие резания, подобного шлифованию. Одновременно с этим твердые компоненты, ударяя по поверхности детали, вызывают усталостные явления в поверхностном слое, что также приводит к ее разрушению.

Интенсивность гидроабразивного изнашивания зависит от свойств абразивного материала (твердость, форма и размеры частиц), механических свойств материала детали и ее конструкции. Интенсивность изнашивания значительно возрастает при увеличении скорости, размеров и концентрации абразивных частиц.

Агрессивная среда, вызывая электрохимические процессы в зоне трения, интенсифицирует изнашивание, превращая его в коррозионно-механическое. Нагревание деталей, снижая механические свойства металла, также способствует интенсификации процесса изнашивания.

Эрозионное изнашивание. Эрозией называется разрушение поверхности детали вследствие механического воздействия на нее высокоскоростного потока жидкости, пара или газа. Это воздействие в чистом виде слагается из трения сплошного потока и его ударов по поверхности. В результате трения происходит расшатывание отдельных объемов материала и вырывание их. Интенсивность изнашивания при этом мала.

Основным же фактором является динамическое воздействие потока. Механизм разрушения состоит в том, что в пластичных материалах, обладающих способностью наклепываться, вначале происходит накопление микропластических деформаций отдельных участков поверхностного слоя, которые в дальнейшем разрушаются и вымываются. Жидкость, внедряясь в микротрещины, ведет себя подобно клину, расширяя их боковые стенки, и выламывает частицы металла.

Эрозионное изнашивание носит прогрессирующий характер. Ему подвержены гидравлические части насосов, клапаны и седла арматуры, поршневые кольца компрессоров и т.д. Интенсивность эрозионного изнашивания зависит не только от физико-механических свойств материала детали, но и от шероховатости поверхности: чем выше качество ее обработки, тем лучше она противостоит эрозионному изнашиванию.

Эрозионное изнашивание часто связано с коррозионным. Поэтому для борьбы с эрозией не только повышают качество обработки поверхности и применяют упрочнение поверхностного слоя детали, но и вводят в материал последнего легирующие элементы, повышающие прочностные и антикоррозионные свойства сплава. Если в потоке жидкости или газа находятся абразивные частицы, то происходит эрозионно-абразивное изнашивание. В этом случае материалы должны обладать также стойкостью против абразивного изнашивания.

Кавитационное изнашивание. Под кавитацией понимается образование в движущемся потоке жидкости пустот в виде пузырьков, полос и мешков, наполненных парами жидкости и газом. При попадании их в зону высокого давления пар конденсируется, а газ растворяется в жидкости, которая со значительным ускорением заполняет освободившиеся от них пустоты. Происходит сопровождающееся ударом восстановление сплошности потока. Если это имеет место у поверхности детали, то ее материал под действием ударов деформируется и наклепывается.

Многократно повторяющиеся удары вызывают перенакпеп металла на отдельных микроучастках и, как следствие, образование трещин. Разрушение начинается с менее прочных структурных составляющих, а за ними вырываются и более прочные компоненты. Коррозионные и другие явления влияют на интенсивность кавитационного разрушения, однако механическое воздействие играет решающую роль. Например, коррозионностойкие материалы под кавитационным воздействием разрушаются в течение нескольких часов. При наличии вибрации кавитация может возникнуть в масляном слое между деталями и привести к выкрашиванию подшипников скольжения, боковых поверхностей зубьев колес и т.д.

К мерам борьбы с кавитационным изнашиванием относятся применение высокопрочных материалов, назначение шероховатости обработки и выбор формы деталей, позволяющих исключить или минимизировать возможность возникновения кавитации.

Молекулярно-механическое изнашивание

Молекулярно-механическое (адгезионное) изнашивание характеризуется образованием прочных адгезионных металлических связей (схватывания или заедания) в зонах контакта трущихся деталей, разрушением этих связей при относительном перемещении деталей с глубинным вырыванием материала из одной детали и переносом его на поверхность другой. Наблюдается в тяжелонагруженных зубчатых и зубчато-винтовых передачах; подшипниках скольжения; парах трения плунжер — втулка, сопряжениях, эксплуатирующихся при высокой температуре, и др. Молекулярно-механическому изнашиванию подвержены все металлы при отсутствии в местах контакта оксидных, смазочных и иных пленок, а также полимерные и металл-полимерные материалы.

Схватывание между деталями в зоне трения происходит в результате механического и теплового воздействий, вызывающих разрушение на трущихся поверхностях пленки окислов. Соответственно различают схватывание 1-го и 2-го рода.

Схватывание 1-го рода — это процесс интенсивного разрушения трущихся поверхностей при трении скольжения, происходящий в результате пластического деформирования поверхностных слоев, возникновения между ними прочных металлических связей (мостиков сварки) за счет молекулярного взаимодействия и разрушения этих связей с вырыванием металла из поверхностных слоев.

Причиной образования прочных металлических связей и взаимного переноса частиц металла между поверхностями является повышенная химическая активность атомов наружных слоев деталей. Вырывание частиц происходит при давлении, превышающем предел текучести металла. Это самый разрушительный вид изнашивания при трении: его интенсивность может составлять 10—15 мкм/ч. Существенное влияние на интенсивность адгезионного изнашивания оказывает также микрогеометрия трущихся деталей. Опыт показывает, что более интенсивно разрушаются гладкие поверхности.

Основные способы борьбы со схватыванием 1-го рода:

— применение разнородных материалов в парах трения, как, например, в червячных передачах;

— создание на трущихся поверхностях оптимальной микрогеометрии, например, регулярного микрорельефа;

— создание между трущимися поверхностями несущего масляного слоя, препятствующего образованию металлических связей;

— повышение путем термической и химико-термической обработки прочностных свойств поверхностных слоев деталей (так, азотированием можно практически исключить перенос металла между трущимися поверхностями).

Схватывание 2-го рода (тепловое изнашивание) — это процесс интенсивного разрушения поверхностных слоев при трении скольжения, возникающий из-за высокой температуры в зоне трения, под действием которой ухудшаются механические свойства поверхностных слоев металла. Это способствует образованию металлических связей, слипанию контактирующих поверхностей и отделению частиц металла с поверхностей трения. Интенсивность изнашивания металлических материалов составляет 1—5 мкм/ч.

Схватыванию 2-го рода в значительной степени подвержены полимерные материалы, в частности, термопласты, низкая температура плавления которых облегчает образование адгезионных связей.

Повышение износостойкости деталей в этом случае достигается:

— применением сплавов, содержащих ванадий, хром и титан;

— применением теплостойких износостойких смазочных материалов;

— снижением температуры в зоне трения принудительным охлаждением.

Коррозионно-механическое изнашивание

В реальных процессах эксплуатации детали машин одновременно подвергаются нескольким видам изнашивания. Из комбинированных видов распространенными являются окислительное изнашивание и фреттинг-коррозия.

Окислительное изнашивание — это процесс изменения линейных размеров трущихся тел, обусловленный разрушением окисных пленок, непрерывно возобновляемых вследствие взаимодействия поверхностного слоя металла с кислородом воздуха или смазочного материала.

Окислительное изнашивание является частным случаем коррозионно-механического. Протекает оно в условиях, когда металл взаимодействует с окислителями окружающей среды или смазочного материала, при этом скорость образования окисных пленок больше или равна скорости их разрушения.

Механизм окислительного изнашивания включает: пластическое деформирование поверхностного слоя; химическое взаимодействие материала детали с кислородом воздуха или другой окисляющей окружающей средой с образованием на поверхности трения окисных пленок; последующее разрушение этих пленок в результате трения с повторением процесса. Таким образом, окислительное изнашивание — это установившийся процесс динамического равновесия разрушения и восстановления окисных пленок. Интенсивность окислительного изнашивания металлов зависит от их твердости, скорости образования окисных пленок и скорости их разрушения. Скорость процесса окисления металлов определяется их структурой, активностью окружающей среды и температурой.

Окислительному изнашиванию подвергаются боковые поверхности зубьев зубчатых колес на участках выше начальной окружности, где преобладает трение скольжения, цилиндры, шейки валов и другие детали, работающие при трении скольжения. При сухом трении окислительное изнашивание происходит при скорости скольжения до 4 м/с. Интенсивность изнашивания 0,1—0,5 мкм/ч.

Для замедления окислительного изнашивания необходимо применять защитные покрытия, препятствующие проникновению кислорода в верхние слои металла трущихся поверхностей (фосфатирование, сульфатирование), а также цементирование и поверхностное упрочнение.

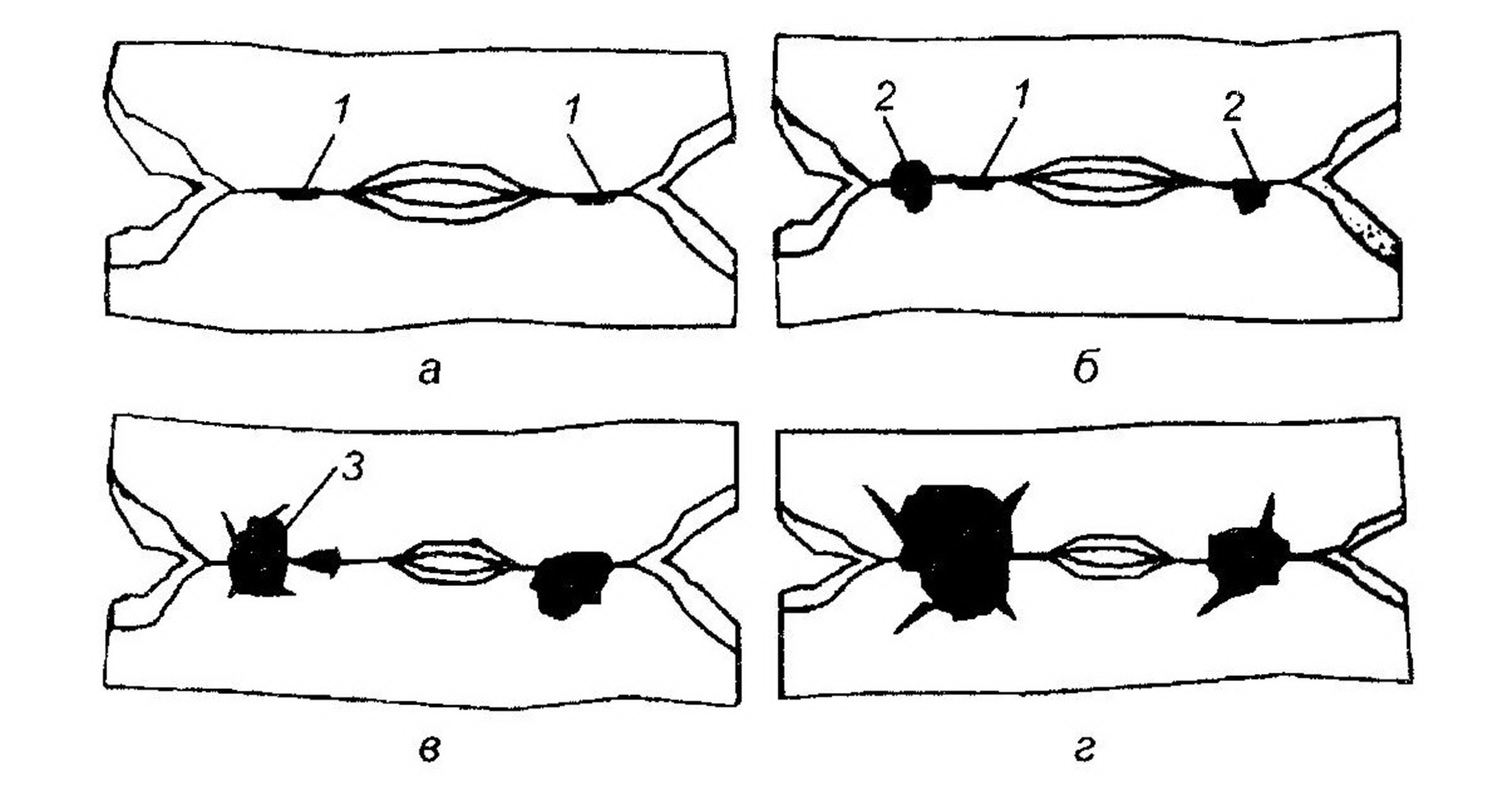

Фреттинг-коррозия — процесс разрушения соприкасающихся тел при малых колебательных относительных перемещениях, включающий несколько стадий (рис. 1.5).

Рис. 1.5. Кинетика изнашивания металлов при фреттинг-коррозии: а — стадия нагружения; б — стадия образования каверн; в — стадия расширения области разрушения; г — стадия слияния каверн

Этот вид изнашивания проявляется в виде схватывания, абразивного изнашивания и усталостно-коррозионного разрушения, происходящего на небольших по площади участках контакта трущихся поверхностей, что характерно для деталей неподвижных соединений, воспринимающих вибрационные нагрузки, вследствие которых между их поверхностями возникают микроперемещения.

Первоначально происходит динамическое нагружение материала контактирующих неровностей 1 (рис. 1.5, а). При многократном нагружении материал вершин некоторых контактирующих неровностей пластически деформируется, что приводит к увеличению концентрации дефектов и повышению физико-химической активности материала на пятнах контакта.

Нагружение сопровождается образованием мостиков сварки, которые при сдвиге трущихся поверхностей разрушаются с образованием небольших каверн 2 (рис. 1.5,6). Поверхность каверн окисляется, в них из-за невозможности удаления скапливаются частицы (продукты окисления), которые вызывают абразивное изнашивание поверхности. С течением времени в результате абразивного действия продуктов окисления, разрушения окисных пленок и схватывания контактирующих поверхностей образуются каверны 3 большего размера (рис. 1.5, в).

Находящиеся в кавернах частицы оксидов занимают больший объем, чем металл, на основе которого они образовались. Это приводит к повышению давления и температуры на локальных участках, образованию поверхностных и подповерхностных трещин, их развитию и отделению частиц металла. Возможно слияние двух каверн 3 в одну (рис. 1.5, г), в которой описанный процесс разрушения продолжается. В результате поверхность детали, подвергаемой фреттинг-коррозионному изнашиванию, покрывается углублениями.

Интенсивность изнашивания при фреттинг-коррозии возрастает с увеличением до определенной величины амплитуды относительного перемещения сопрягаемых тел. При достаточно большой амплитуде колебаний интенсивность изнашивания может снижаться, если обеспечивается выход оксидных частиц из каверн. При этом снижается их расклинивающее действие и в меньшей степени проявляются абразивный и усталостный виды изнашивания.

Увеличение контактного давления также повышает интенсивность фреттинг-коррозии, так как вызывает схватывание, чему способствует рост температуры в местах контакта. Кроме того, рост температуры сопровождается более интенсивным окислительным изнашиванием.

Изнашиванию при фреттинг-коррозии могут подвергаться поверхности наружных колец подшипников качения, контактирующие с ними поверхности корпусных деталей, резьбовые и заклепочные соединения, работающие при вибрационной нагрузке. Фреттинг-коррозия может возникать при наличии и отсутствии смазки между деталями.

Повышение стойкости материалов к изнашиванию при фреттинг-коррозии достигается применением смазочных материалов с низким коэффициентом диффузии, содержащих противоокислительные присадки; нанесением неметаллических покрытий; введением твердых смазок в зону трения; использованием прокладок.

Из изложенного выше следует, что процессы изнашивания многообразны и они достаточно хорошо изучены. При восстановлении деталей машин важен результат процесса изнашивания — величина износа, а также интенсивность изнашивания, причина возникновения износа. Эти данные позволяют провести оценку технического состояния машины, выявить причины возникновения отказов, обосновать требования технических условий на дефектацию деталей при ремонте, обосновать выбор материалов и способов восстановления изношенных поверхностей деталей, обеспечивающих необходимый уровень износостойкости; определить ресурсы деталей, сборочных единиц и машины в целом.

ОЦЕНКА ТЕХНИЧЕСКОГО СОСТОЯНИЯ МАШИНЫ ДИАГНОСТИРОВАНИЕМ

Общие сведения. Контроль исправности машины, отдельных ее узлов и деталей в процессе эксплуатации осуществляется диагностированием. Предпочтительны методы, не требующие разборки узла или машины. Например, наличие зазора или повышение температуры может быть установлено без применения специальных средств. Обычно зазоры в подвижных соединениях составляют 0,01—0,5 мм. Зазор 0,2—0,3 мм и выше можно ощутить рукой при качании детали. Зазоры 0,05—0,1 мм допускают свободное продольное перемещение смазанных деталей. При меньших зазорах (0,01—0,03 мм) перемещение деталей требует некоторого усилия. Данный метод требует определенных навыков, и на результат контроля влияют субъективные факторы.

Более совершенными и объективными являются методы технической диагностики и дефектоскопии. Многие из них основаны на регистрации шума, тепла, вибрации, исходящих от работающего оборудования и достаточно полно отражающих его техническое состояние. Эти методы позволяют установить место, вид и причину неисправностей без остановки оборудования и благодаря этому существенно снизить вероятность возникновения аварийных отказов.

Совокупность средств и объектов, а также исполнителей составляет систему диагностирования. При выборе методов и средств технического диагностирования, прежде всего, выбирают параметры, которые дают наиболее достоверную информацию о состоянии объекта. Эти параметры могут быть прямыми и косвенными. В зависимости от выбранных параметров для диагностирования машин и оборудования применяются следующие способы.

1. Контроль выходных параметров объекта (мощности, усилия, скорости, производительности и т.д.). Диагностирование выполняется путем сравнения фактических значений выходных параметров с их паспортными значениями.

2. Контроль косвенных параметров объекта (температуры масла и деталей, давления в гидросистеме, уровня вибраций и шума и др.), значения которых зависят от технического состояния машины. В этом случае по установленным зависимостям между прямыми и косвенными диагностируемыми параметрами по изменению последних судят об изменении первых. Например, по изменению давления масла в смазочной системе судят о зазорах в соответствующих соединениях. Данный метод применяется, если косвенные параметры измерить проще, чем прямые.

3. Непосредственный контроль состояния и повреждений элементов машины (деталей и их соединений) универсальными и специальными методами.

Фактические значения прямого или косвенного диагностического параметра сравнивают со значениями, которые характеризуют состояние детали, сборочной единицы, оборудования. Если фактические значения параметров близки, равны или выше их предельного значения, объект подлежит регулировке или замене. Предельные значения прямых диагностических параметров задает разработчик оборудования в технологических картах по его техническому обслуживанию и текущему ремонту. При отсутствии предельных значений их определяет энергомеханическая служба пред-приятия. Рассмотрим некоторые методы технической диагностики машин и исследования процессов изнашивания деталей при эксплуатации.

Для анализа технического состояния работающих машин эффективными являются акустический и оптический методы, в частности, с применением стетоскопов и световодов.

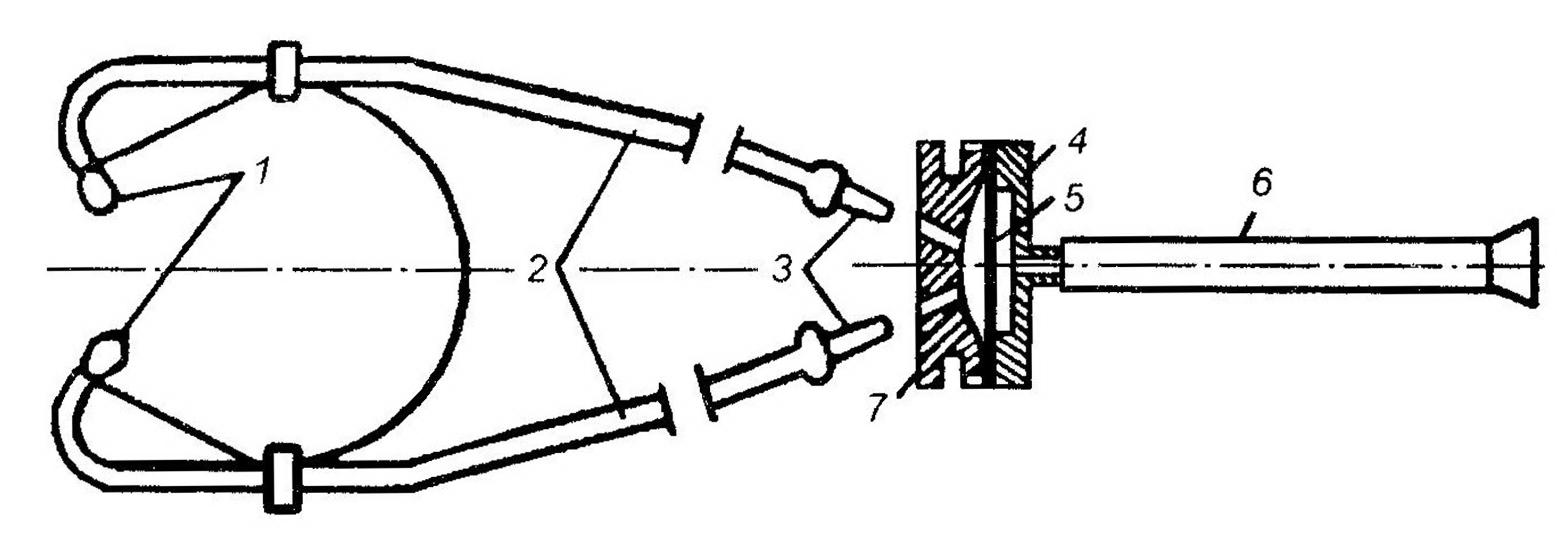

Акустический метод. Для проверки состояния частей работающей машины акустическим методом применяют стетоскоп (рис. 1.6). С его помощью через наушники 1 выявляют стук, отличный от шумов и звуков при нормальной работе механизма. Прослушивая работу машины, щуп 6 стетоскопа следует приставлять так, чтобы звуки от нее проходили не через воздух, а через стенки, лучше проводящие звук. Умение пользоваться стетоскопом требует соответствующего навыка, приобретаемого в течение длительного времени.

Рис. 1.6. Схема стетоскопа: 1 — наушники; 2— резиновые трубки; 3 — наконечники; 4 — крышка; 5 — мембрана; 6 — щуп; 7 — корпус

Несмотря на трудности освоения и несовершенство, этот способ до сих пор широко применяется во всех случаях, когда возникает необходимость проверить состояние механизмов внутри работающей машины. Более совершенными являются электронные стетоскопы, имеющие высокую чувствительность и позволяющие выявлять неуловимые человеческим ухом звуки, анализ спектра которых осуществляется с помощью специальных устройств и компьютерной техники, что обеспечивает объективный контроль за работой механизмов машины.

Акустический метод применяют также для обнаружения трещин (внутренних и наружных) в металлических деталях простукиванием испытуемой детали в нескольких местах. Если деталь не имеет трещин, получается чистый, ровный звук, и наоборот, детали с трещинами дают приглушенный или дребезжащий звук. Более совершенен ультразвуковой метод дефектоскопии деталей.

Оптический метод основан на использовании световодов. Световод (светокабель) представляет собой пучок из множества заключенных в общую оболочку стеклянных волокон, обеспечивающих передачу света и, следовательно, изображения от одного конца световода к другому. При этом световоды можно изгибать под любым углом, что позволяет изготавливать из них гибкие зонды для наблюдения за работой механизмов, состоянием деталей и соединений из них, расположенных внутри работающей машины. Сочетание гибкого световода со стробоскопическим осветителем позволяет осуществлять осмотр быстровращающихся в закрытых корпусах деталей и узлов, например, муфт, наблюдать за процессами зарождения и развития микроскопических усталостных трещин и фиксировать их с помощью фото-и телеаппаратуры.

Исследовательские методы. Повышение долговечности машин связано с оптимизацией сроков службы их деталей и узлов, что требует проведения соответствующих исследований не только в лабораторных условиях, но и на действующем оборудовании.

Для исследования закономерностей изнашивания деталей машин в процессе эксплуатации применяются методы взвешивания, профилографирования изношенных поверхностей, метод искусственных баз (измерения отпечатков, вырезания лунок), метод определения железа в масле, метод радиоактивных изотопов и др.

Метод взвешивания применяется в тех случаях, когда обмер деталей невозможен или трудоемок. Он заключается в последовательном взвешивании детали до и после периода испытания ее на изнашивание. Взвешивают детали на аналитических весах.

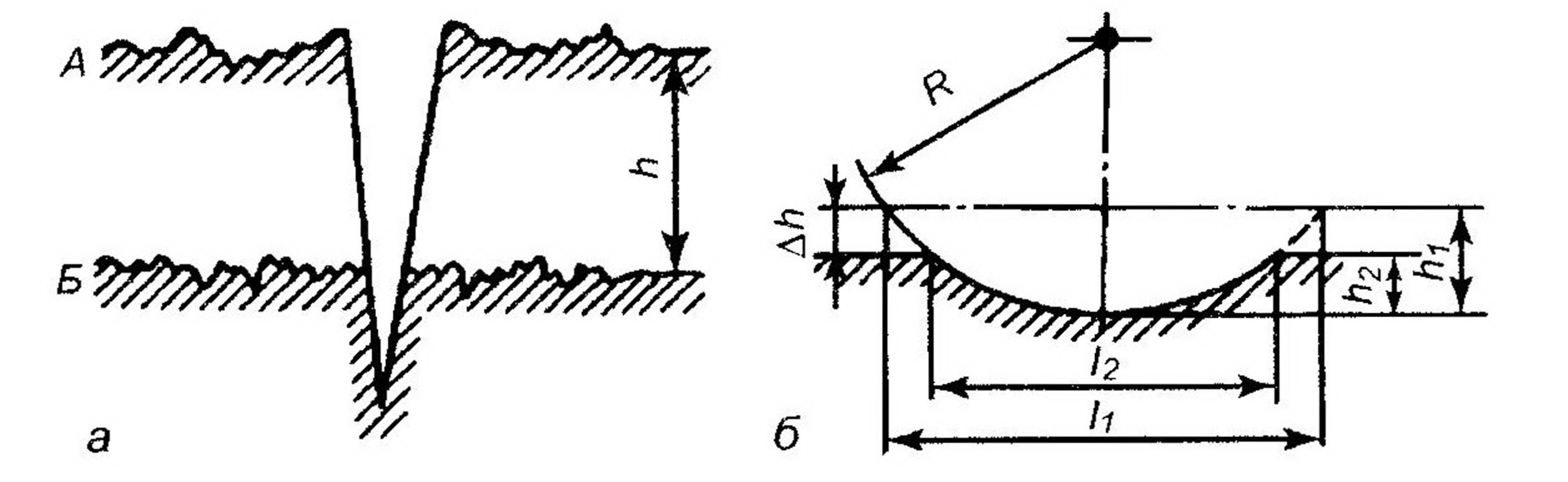

Метод профилографирования (рис. 1.7, а) заключается в том, что на поверхность детали наносится царапина, глубина которой должна быть больше величины износа h поверхности за испытываемый период. Совмещая с помощью царапины профилограммы поверхности до (А) и после (Б) износа, определяют линейный износ h детали.

Метод искусственных баз заключается в создании на трущейся поверхности детали углубления правильной геометрической формы и измерении размеров фигуры, образованной этими углублением и поверхностью, до и после испытаний. Базой для измерения служит трущаяся поверхность, которая является искусственной базой. Разновидностями данного метода являются метод измерения отпечатков и метод вырезания лунок.

Рис. 1.7. Схема определения величины износа деталей: а — при профилографировании; б — вырезанием лунок

Метод измерения отпечатков состоит в том, что на поверхность детали наносят отпечаток алмазной пирамидой. Величину износа детали находят как разницу в длине диагоналей пирамиды до и после испытания. Изменение длины диагонали отпечатка определяют с помощью микроскопа или лупы.

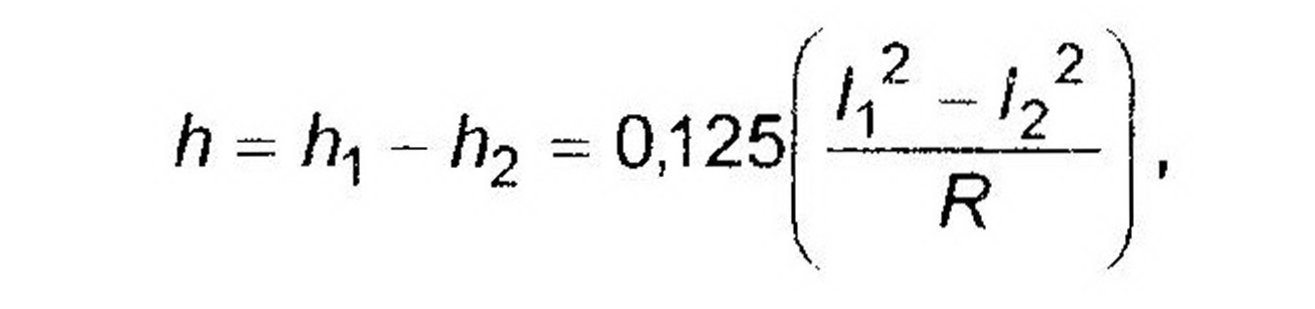

Метод вырезания лунок (рис. 1.7, б). Лунка вырезается вращающимся резцом, имеющим форму трехгранной пирамиды, при этом большие оси лунок располагают перпендикулярно к направлению перемещения в паре трения. Метод заключается в измерении длины хорды / лунки на поверхности исследуемой детали до и после испытания и вычислении величины износа детали по изменению длины хорды лунки. Абсолютный износ h (мм) поверхности

где l1 и l2 —длина хорды до и после изнашивания, мм; h1 и h2 — глубина лунки до и после изнашивания, мм; R — радиус дуги, описываемой вершиной резца, мм.

Обычно l1 = 1,7—2 мм, h = 0,05—0,1 мм, погрешность измерения износа составляет 1—2 мкм.

Недостатком приведенных выше методов количественной оценки износа деталей является необходимость в разборке машин (сборочных единиц), что усложняет выявление закономерности изнашивания сопряженных деталей. Поэтому созданы и применяются следующие методы изучения изнашивания деталей, не требующие остановки машины.

Метод определения железа в масле. Этим методом можно контролировать изнашивание деталей работающей машины. Из масла, в котором продукты износа находятся во взвешенном состоянии, периодически отбирают пробы и определяют в них содержание железа. Зная объем циркулирующего в машине масла, можно вычислить массу изношенного металла.

Для определения содержания металла в масле используют различные способы:

колориметрический — сравнение окраски исследуемого масла с окраской стандартного масла, имеющего известную концентрацию;

полярографический — измерение напряженности электрического поля, не содержащего и содержащего продукты износа, с помощью ртутного электрода, помещенного в масло;

магнитно-индуктивный — измерение величины магнитной индукции в зависимости от содержания металла в пробе, помещаемой в катушку индуктивности и вызывающей изменение значения протекающего в ней тока;

радиоактивационный — облучение потоком нейтронов пробы масла, в результате чего продукты износа становятся радиоактивными;

спектрографический — определение содержания продуктов износа в пробе масла разложением их излучений под действием вольтовой дуги на отдельные спектры.

Результаты анализа получают при фотографировании спектров и путем последующей расшифровки спектрограммы. Этим методом можно определять в масле содержание любых элементов. Время анализа одной пробы в автоматизированных установках составляет 3—4 мин.

Существуют прямые и косвенные методы спектрального анализа масел, По прямому методу производят непосредственный анализ масла; по косвенному — проводят озоление пробы масла с последующим анализом золы.

Рассмотренным методом нельзя определить износ конкретной детали, так как в отработанном масле находятся продукты изнашивания всех трущихся деталей, материал которых имеет в своем составе железо. Этот недостаток не присущ методу радиактивных изотопов.

Метод радиоактивных изотопов. Применение искусственных радиоактивных изотопов, обладающих способностью излучать энергию в процессе радиоактивного распада, позволяет оценивать с высокой точностью износ одной или нескольких деталей работающей машины. Рекомендуется использовать изотопы, имеющие период полураспада не менее 10 дней.

Для изучения изнашивания применяют следующие способы введения радиоактивных изотопов в деталь:

— электролитическое нанесение радиоактивного металла на трущиеся поверхности детали;

— введение радиоактивных изотопов в материал исследуемой детали при плавке и литье;

— способ радиоактивных вставок — свидетелей изнашивания;

— активирование детали облучением;

— способ диффузии.

Каждый из этих способов имеет свою рациональную область применения. Электролитическое нанесение применяется как технологическая операция изготовления детали. Введение изотопов при плавке и литье целесообразно для небольших заготовок. Способ вставок целесообразен для крупных деталей, а также при исследовании закономерности неравномерного изнашивания на разных участках поверхности детали. Для установки вставок в детали сверлят отверстия диаметром 0,6—1 мм и глубиной 0,8—1 ,0 мм или протачивают канавки, которые заполняют радиоактивным металлом. Активирование облучением окончательно обработанных деталей производят в специальных лабораториях. Способом диффузии радиоактивные изотопы вводят в детали при диффузионной обработке. Применяют также электроискровую обработку поверхностей электродом, содержащим радиоактивные элементы.

При изнашивании детали радиоактивные частицы попадают в смазку. Измеряя ее радиоактивность, определяют износ детали. Интенсивность процесса изнашивания регистрируют непрерывно с помощью счетчика Гейгера, снабженного пересчетным устройством, с применением автоматической записи.

Метод радиоактивных изотопов можно использовать для автоматической сигнализации о наступлении аварийного износа. Для этого радиоактивное вещество размещают на определенной глубине от поверхности детали, соответствующей ее предельному износу. Когда деталь износится на заданную глубину, начнет изнашиваться и радиоактивное вещество, поступление частиц которого в масло фиксируется контрольно-измерительной аппаратурой.

Использование технической диагностики в процессе эксплуатации оборудования позволяет контролировать и определять его техническое состояние, по которому устанавливают оптимальный межремонтный период или прогнозируют остаточный ресурс.

ВИДЫ ФИЗИЧЕСКОГО ИЗНОСА И РАЗРУШЕНИЙ ДЕТАЛЕЙ