ВОССТАНОВЛЕНИЕ ДЕТАЛЕЙ МАШИН

ВОССТАНОВЛЕНИЕ ДЕТАЛЕЙ МАШИН

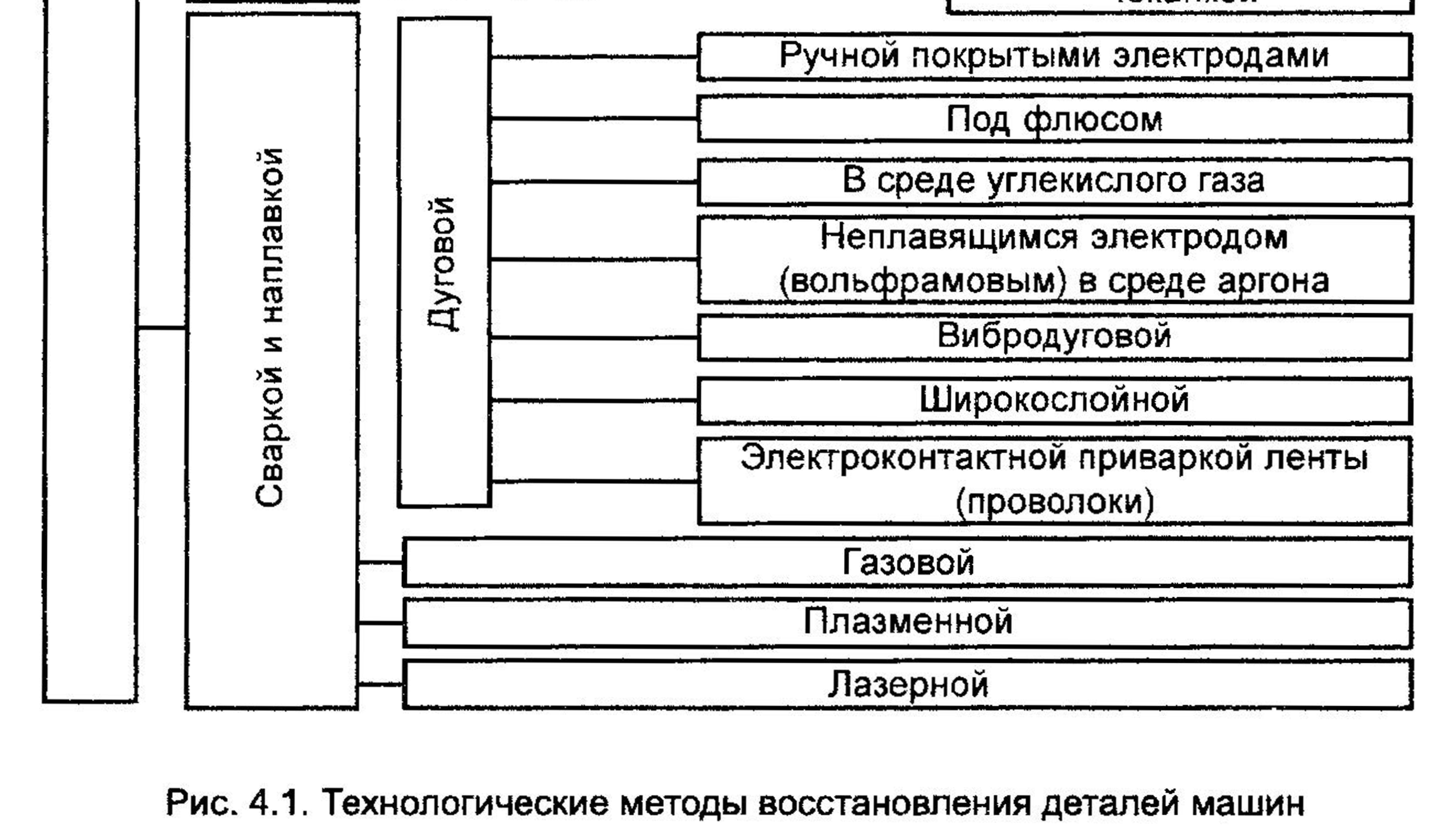

ТЕХНОЛОГИЧЕСКИЕ МЕТОДЫ ВОССТАНОВЛЕНИЯ

ДЕТАЛЕЙ МАШИН

Восстановление детали — это совокупность технологических воздействий с целью придания изношенной детали формы, размеров и эксплуатационных свойств, необходимых для приведения ее в исправное состояние. Устраняемые при восстановлении дефекты относятся к следующим основным разновидностям: износ и разрушения поверхностей; механические повреждения деталей; потеря физико-механических свойств материалов; повреждения антикоррозионных покрытий и т.п.

Восстановление детали (независимо от степени износа) возможно различными экономически целесообразными методами. Множество применяемых на практике технологических методов восстановления обусловлено разнообразием дефектов деталей машин. Выбор конкретного метода зависит, в первую очередь, от того, какие эксплуатационные свойства детали должны быть обеспечены при ее восстановлении. К ним относятся:

— целостность и масса детали, распределение массы между отдельными элементами и ее уравновешенность;

— сплошность, состав и структура материала;

— усталостная прочность, жесткость и другие характеристики детали;

— точность геометрической формы, размеров и относительного расположения поверхностей;

— шероховатость, микротвердость и физико-механические свойства (износостойкость, коррозионная стойкость, жаростойкость и т.д.) рабочих поверхностей и др.

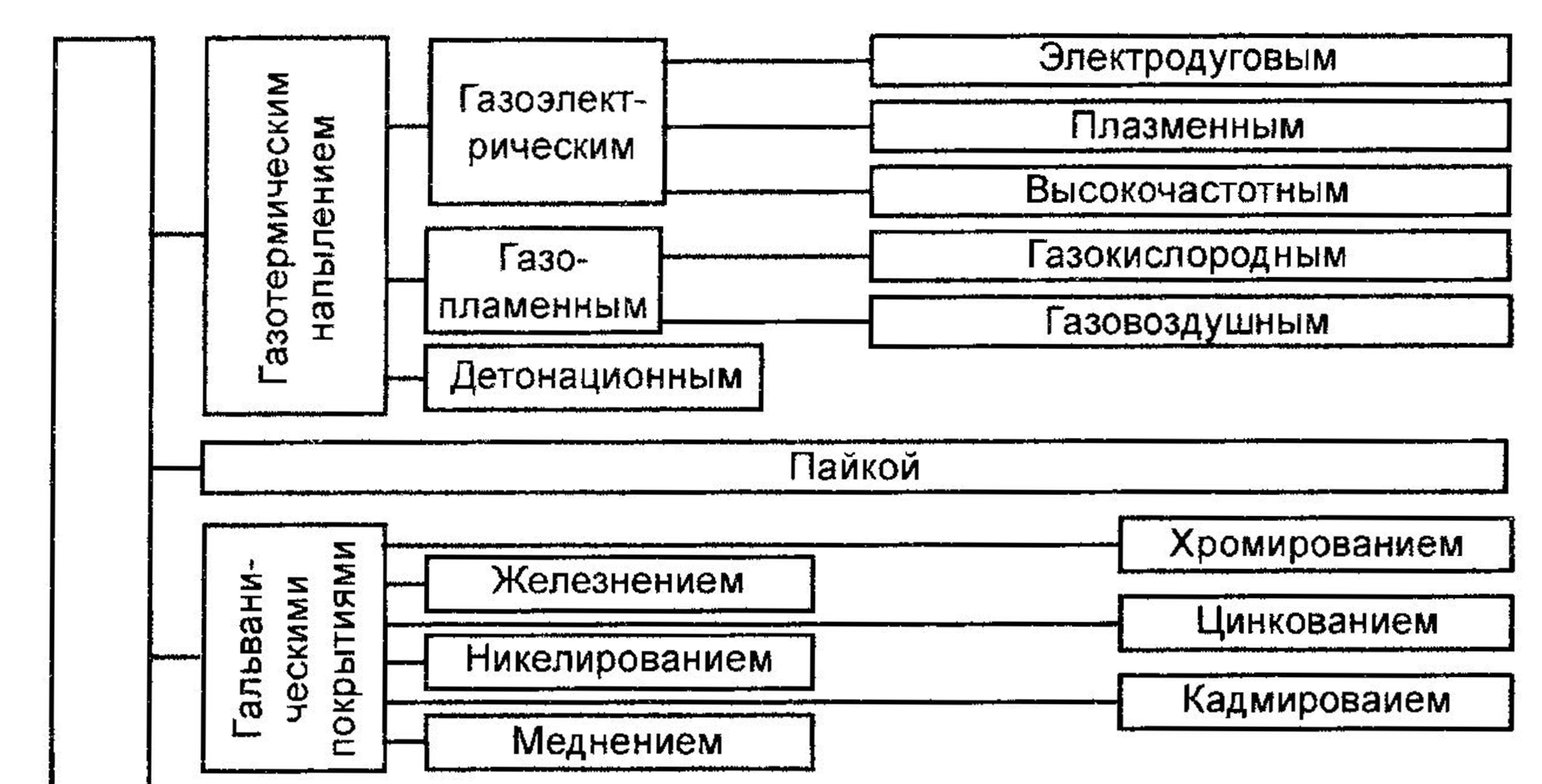

В зависимости от характера дефектов, для их устранения применяются разнообразные технологические методы, относящиеся к следующим основным группам:

1. Слесарно-механическая обработка

2. Объемное и поверхностное пластическое деформирование

3. Сварка и пайка

4. Наплавка

5. Приварка металлического слоя

6. Металлизация и напыление порошковых покрытий

7. Гальванические и химические покрытия

8. Электрофизическя и электрохимическая обработка

9. Термическая и химико-термическая обработка

10. Применение неметаллических (полимерных) материалов.

По воздействию на материал восстанавливаемой детали применяемые технологические методы делятся на три группы:

1. Методы, осуществляемые без съема материала:

— поверхностная и объемная обработка давлением (калибрование, формообразование);

— термическая обработка (для улучшения обрабатываемости и других технологических свойств, поверхностное или объемное упрочнение материала и т.д.);

— химико-термическая обработка (для диффузионного легирования поверхностного слоя, насыщения неметаллами и т.д.) и др.

2. Методы, осуществляемые со съемом материала:

— механические (однолезвийными и многолезвийными инструментами, связанным и свободным абразивом);

— электрофизические (электромеханические, электроэрозионные, ультразвуковые, лучевые и др.), электрохимические и химические;

— комбинированные (электрохимические механические, электроэрозионные химические и др.).

3. Методы, сопровождаемые нанесением материала:

— термические и термомеханические методы нанесения металлических и неметаллических материалов (наплавка, металлизация и напыление порошковых покрытий, припекание порошковых материалов, приварка металлического слоя и др.);

— электрофизические (электроискровые, вакуумные конденсационные, электролитические и др.) и химические.

Наиболее широко применяемые на практике методы восстановления деталей машин, относящиеся к указанным группам, представлены на рисунке.

Рассмотрим назначение и область применения основных методов.

Механическая обработка применяется: как самостоятельный метод восстановления деталей под ремонтный размер и постановку дополнительных ремонтных деталей; для подготовки заготовки к выполнению определенной технологической операции, например металлизации; для окончательной обработки заготовок после пластического деформирования или наращивания слоя металла на изношенные поверхности.

Обработкой под ремонтный размер восстанавливают геометрическую форму, требуемую шероховатость и точность изношенных поверхностей деталей, величину зазора в соединении деталей.

Дополнительные ремонтные детали применяют с целью компенсации износа рабочих поверхностей деталей, а также при замене изношенной или поврежденной части сложных деталей. При этом за счет материала дополнительной ремонтной детали экономично могут быть обеспечены заданные эксплуатационные требования к изделию в отношении износостойкости, противозадирных свойств, контактной прочности и т.д.

Пластическое деформирование применяют при восстановлении размеров деталей, их формы, усталостной прочности, жесткости, износостойкости и других физико-механических свойств.

Сварка и пайка предназначены для восстановления целостности и устранения механических повреждений деталей (трещин, отколов, пробоин и т.п.), а наплавка и напыление —для наращивания слоя материала на изношенные поверхности деталей, как правило, под последующую механическую обработку с целью восстановления их размеров и массы, износостойкости и других свойств.

Гальванические и химические методы восстановления широко применяются в ремонтном производстве для:

— нанесения слоя материала на изношенные поверхности деталей (хромирование, железнение, никелирование) с целью восстановления размеров и эксплуатационных свойств (износостойкости и др.);

— защиты деталей от коррозии (цинкование, оксидирование);

— защитно-декоративных целей (хромирование, никелирование, цинкование, оксидирование);

— придания поверхностям деталей специальных свойств — хорошей прирабатываемости (меднение, лужение), повышенной отражательной способности (хромирование, никелирование) или электрической проводимости (меднение, серебрение) и т.д.;

— защиты от науглероживания при цементации (меднение), а также как подслой под другое покрытие (медь, никель) или как грунт под окраску.

Электрофизические и электрохимические методы, предназначенные для удаления слоя металла, применяют в основном при обработке покрытий с высокой твердостью, когда традиционные методы механической обработки невозможны или экономически невыгодны. Электрофизические методы, обеспечивающие нанесение слоя металла, применяются, преимущественно, для упрочнения и повышения износостойкости поверхностного слоя детали (электроискровое упрочнение, лазерное микролегирование, вакуумные конденсационные методы нанесения покрытий и др.).

Термическая и химико-термическая обработка применяются для восстановления и придания материалу заготовки требуемой структуры и физико-механических свойств, необходимых для обработки заготовки (отжиг) и эксплуатации детали (закалка, легирование поверхностного слоя и т.д.).

Отмеченные способы восстановления деталей обеспечивают требуемый уровень качества, который достигается благодаря правильному выбору способа, а также в результате управления процессами нанесения покрытий и последующей обработки деталей. Основными управляющими факторами, влияющими на качество восстановленных деталей, являются свойства исходных материалов, применяемых при нанесении покрытий, и режимы обработки.

При анализе различных технологических методов с точки зрения применения для восстановления деталей следует исходить из их физической сущности и степени влияния на геометрические параметры детали и физико-механические свойства ее материала, от которых зависит достижение цели восстановительной операции.

Например, повышение усталостной прочности при восстановлении детали обеспечивается уменьшением концентраторов напряжений и созданием в ее поверхностном слое напряжений сжатия. Это обстоятельство следует учитывать при окончательной обработке восстановленной поверхности. В данном случае задача повышения усталостной прочности решается, например, пластическим деформированием поверхностного слоя (накатыванием роликом или шариком, выглаживанием, дробеструйной обработкой, чеканкой и т.д.). Этот метод обеспечивает выполнение обоих указанных условий: снижается высота микронеровностей, устраняются поры и повышается плотность металла, изменяется структура и твердость поверхностного слоя, в котором образуются напряжения сжатия, препятствующие образованию усталостных трещин.

Второй пример относится к восстановлению жесткости детали. Известно, что жесткость материала зависит от модуля его упругости, поэтому для повышения жесткости пригодны технологические методы, влияющие на эту характеристику материала — механическая (обкатывание, ультразвуковая обработка), термомеханическая и химико-термическая обработка, обеспечивающая необходимые изменения структуры материала.

Зачастую определенная задача может быть решена различными технологическими методами. Например, повышение износостойкости поверхностного слоя детали может быть обеспечено методами, относящимися ко всем указанным выше группам. По физической сущности эти методы делятся на две основные группы:

— методы, основанные на формировании структуры и субструктуры поверхностного слоя металла за счет изменения его химического состава (термическая и химико-термическая обработка, лазерное микролегирование и т.д.);

— методы, основанные на создании на восстанавливаемой детали слоя металлического или неметаллического материала (установка дополнительной ремонтной детали, наплавка и напыление материала, электролитическое покрытие, осаждение материала из газовой и паровой фаз, нанесение полимерных материалов, эмалирование и т.д.).

Вопросы, относящиеся к физической сущности технологических методов, технологии их осуществления, области применения и др. рассмотрены ниже для широко распространенных в ремонтном производстве и некоторых прогрессивных, но мало используемых методов восстановления деталей машин.

ВОССТАНОВЛЕНИЕ ДЕТАЛЕЙ

МЕТОДОМ РЕМОНТНЫХ РАЗМЕРОВ

Восстановление сопряжения с применением ремонтных размеров заключается в том, что более дорогую и ответственную деталь обрабатывают по изношенной поверхности под ремонтный размер, а сопряженную деталь заменяют новой, имеющей тот же ремонтный размер, обеспечивая требуемый зазор между деталями. Вместо новой детали может использоваться восстановленная до соответствующего размера изношенная деталь. Следовательно, ремонтный размер — это ближайший к номинальному размер, получаемый обработкой изношенной детали при обеспечении требуемой геометрической формы и шероховатости поверхности. Различают стандартные, регламентированные и свободные ремонтные размеры.

Стандартные ремонтные размеры применяют при производстве запасных частей. Восстанавливаемая деталь может иметь несколько ремонтных размеров: 1-й, 2-й и т.д., каждому из которых соответствует определенный размер поверхности. Стандартные ремонтные размеры и допуски на них устанавливает разработчик изделия или завод-изготовитель. Все ремонтные предприятия восстанавливают сопряженные детали в соответствии с ними.

Регламентированные ремонтные размеры устанавливаются техническими условиями на ремонт ряда деталей и соединений.

Обработку под стандартные и регламентированные ремонтные размеры ведут до тех пор, пока не будет достигнут последний ремонтный размер детали. Преимущество этого способа заключается в том, что он позволяет иметь готовые для замены детали и осуществлять ремонт, соблюдая принцип частичной взаимозаменяемости.

Свободные ремонтные размеры предусматривают обработку деталей до получения правильной геометрической формы и требуемой шероховатости рабочих поверхностей. Сопряженная деталь подгоняется к отремонтированной детали до ее размера. В этом случае заранее изготовить детали с окончательными размерами нельзя.

Количество ремонтных размеров зависит от износа деталей соединения (изношенных поверхностей соответственно отверстия и вала) и припуска на обработку. Припуск на обработку, т. е. слой металла, который в процессе механической обработки удаляется с поверхности детали, должен обеспечить получение правильной геометрической формы и заданной шероховатости. Поверхность восстановленной детали не должна иметь следов износа, рисок, царапин, микроскопических трещин и других дефектов.

Ориентировочно припуск на сторону при чистовой обточке и расточке составляет 0,05—0,1 мм, при шлифовании — 0,03—0,05 мм.

Допуски на ремонтные размеры назначаются такими же, как и у номинального размера поверхности.

Минимально допустимый диаметр вала определяется прочностью детали и минимально допустимой толщиной термически обработанного поверхностного слоя. По прочности детали определяют и максимально допустимый диаметр отверстия.

Восстановление деталей под ремонтный размер — общедоступный экономически эффективный метод, который не требует сложного оборудования, сохраняет принцип взаимозаменяемости деталей в пределах определенного ремонтного размера. Недостатки этого метода восстановления — усложнение контроля и сортировки деталей, сборки узлов и агрегатов, увеличение номенклатуры запасных частей и площадей складских помещений для хранения деталей.

Способом ремонтных размеров восстанавливают и резьбовые соединения. В этом случае изношенную резьбу в более дорогой детали резьбовой пары удаляют и заново нарезают резьбу меньшего размера на валу или большего — во втулке.

ВОССТАНОВЛЕНИЕ ПОСТАНОВКОЙ ДОПОЛНИТЕЛЬНОЙ

РЕМОНТНОЙ ДЕТАЛИ

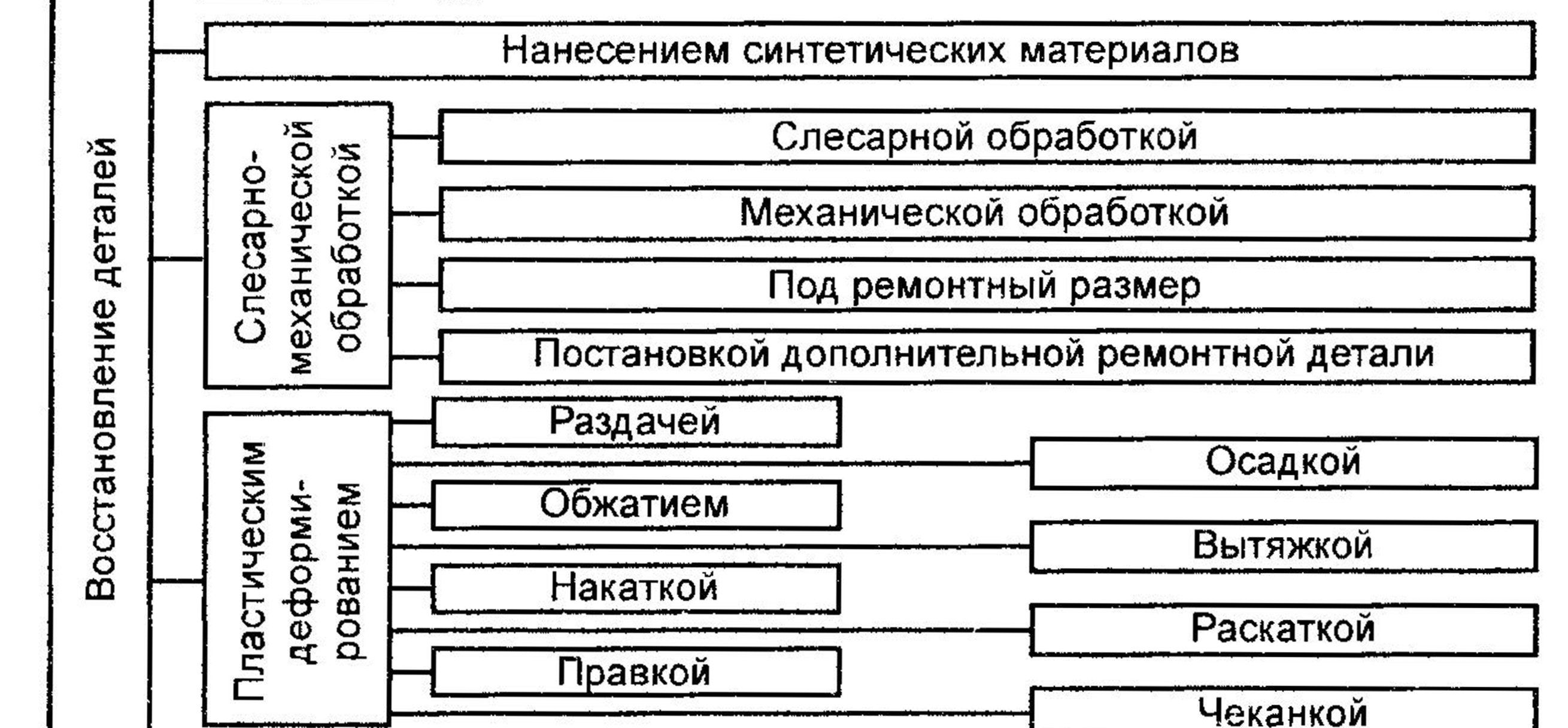

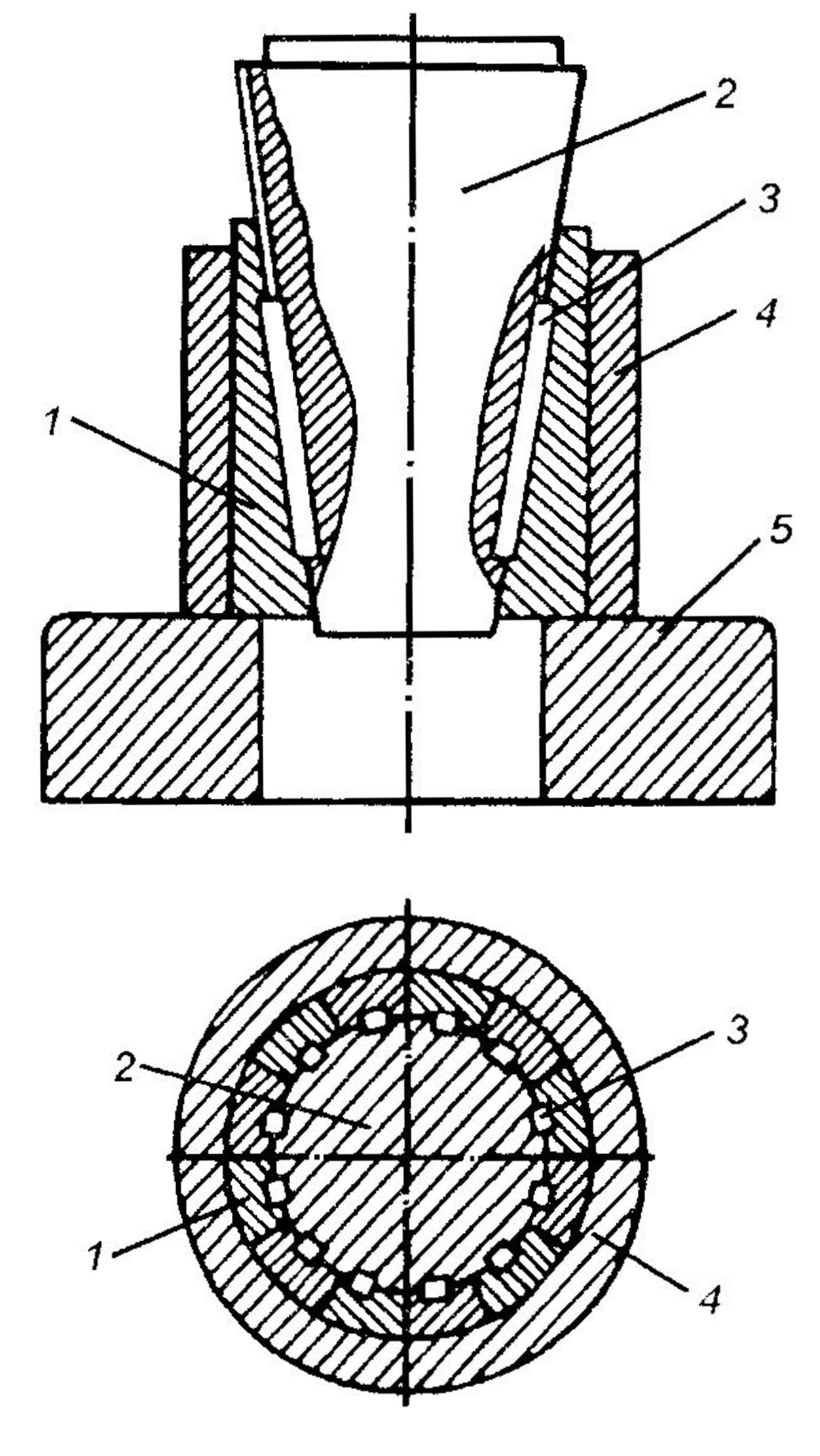

Дополнительные ремонтные детали применяются при восстановлении изношенных деталей под ремонтные, а чаще под номинальные размеры. На предварительно обработанную изношенную поверхность детали устанавливают специально изготовленную дополнительную деталь (ДРД) в виде втулки (рис. 4.3, а, б), резьбового ввертыша (рис. 4.3, в), зубчатого венца шестерни (рис. 4.3, г) и т.д. Этим способом восстанавливают посадочные поверхности под подшипники качения на валах и в корпусных деталях, отверстия с изношенной резьбой, блоки зубчатых колес и т.д.

Крепление дополнительной детали может осуществляться за счет гарантированного натяга, установки стопорных винтов или шпилек (для крепления втулок, резьбовых ввертышей), привариванием в нескольких точках или по всему контуру соединения деталей, склеиванием.

Сборку дополнительной и восстанавливаемой деталей выполняют обычно под прессом. При этом происходит изменение размеров втулки, что необходимо учитывать при окончательной обработке ее рабочей поверхности. При напрессовке втулки на вал увеличивается ее наружный диаметр, а при запрессовке в отверстие уменьшается ее внутренний диаметр.

Рис. 4.3. Примеры применения дополнительных ремонтных деталей для восстанов ления: а, 6 — цилиндрических отверстий; в — резьбового отверстия; г — венца зубчатого колеса

К расчетной толщине втулки необходимо прибавить припуск на ее механическую обработку после запрессовки.

При больших натягах, а также для повышения прочности соединения втулки с восстанавливаемой деталью их сборку осуществляют с нагревом охватывающей или охлаждением охватываемой детали.

Стальные втулки, например, нагревают до температуры не более 600 °С. Охлаждение производят в различных средах: в жидком кислороде, жидком азоте или твердом диоксиде углерода, температура испарения которых составляет соответственно -196 °С, -183 °С и -79 °С.

Независимо от способа соединения посадка втулки с натягом считается годной, если она исключает любое относительное перемещение деталей соединения в процессе эксплуатации

Технологический процесс восстановления изношенного отверстия в корпусе или шейки вала включает следующие операции:

— механическая обработка изношенней поверхности по 7-му квалитету точности с шероховатостью Ra = 1,25—0,32 мкм;

— запрессовка в отверстие (напрессовка на вал) ремонтной втулки и при необходимости ее фиксация за счет установки штифтов, винтов, склеивания, сварки и т.д.;

— механическая обработка ремонтной втулки с требуемой точностью.

При восстановлении этим способом чугунных деталей применяют стальные ремонтные втулки.

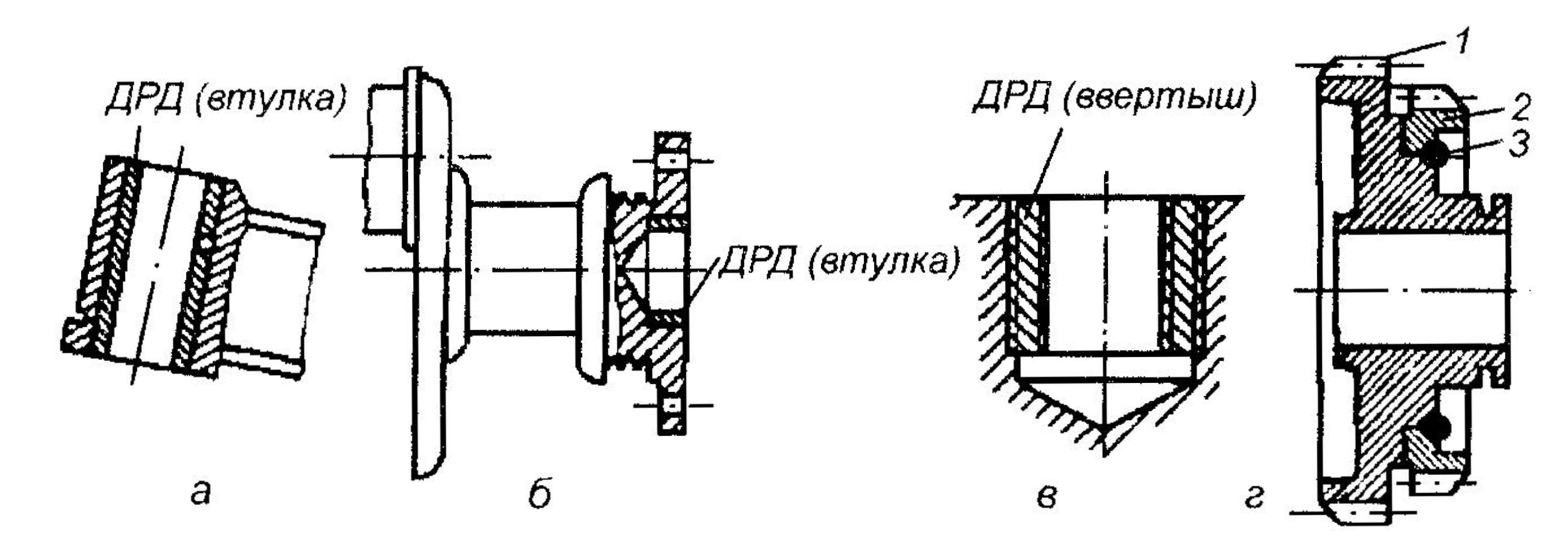

Разновидностью рассматриваемого метода ремонта является восстановление посадочных отверстий под подшипники качения свертными втулками.

Технологический процесс включает в себя следующие подготовительные операции:

— изготовление свертной втулки;

— растачивание отверстия и нарезание в нем винтовой канавки треугольного профиля;

— установку втулки в ремонтируемое отверстие и ее раскатку;

— обработку установленной втулки в соответствии с чертежом на новую деталь.

Заготовки свертных втулок получают резкой стальной ленты на полосы

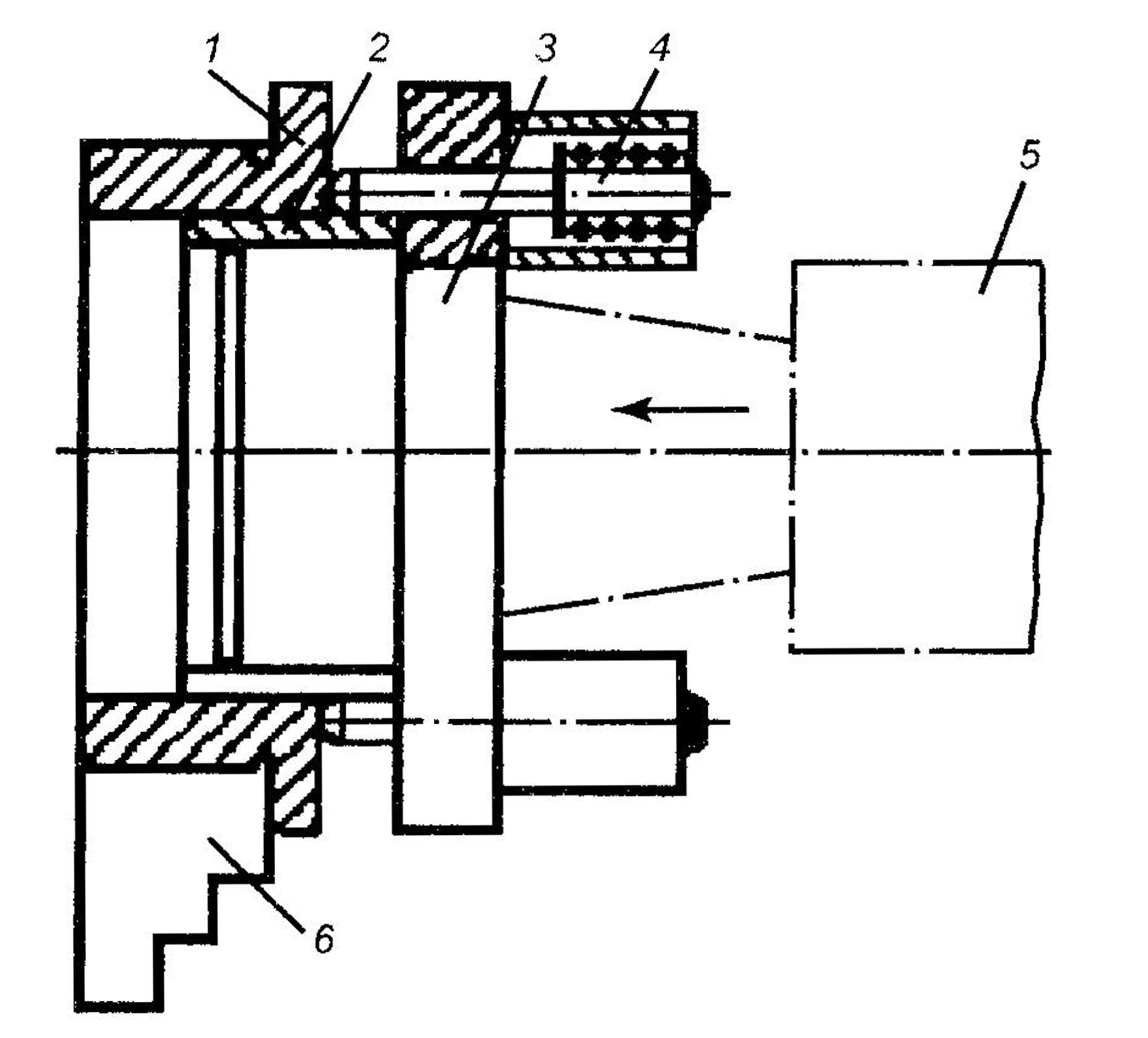

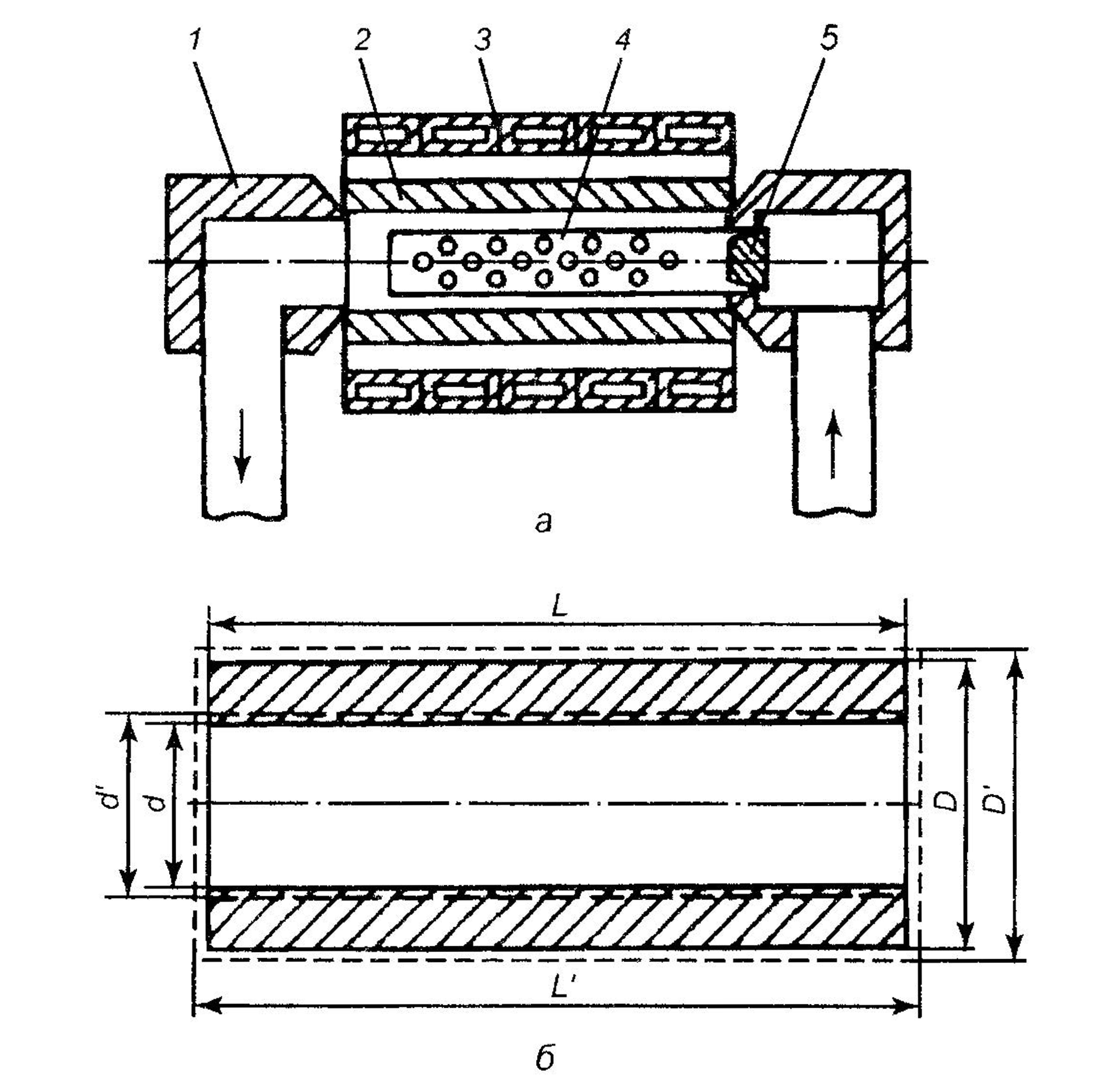

Заготовку сворачивают во втулку с помощью специального приспособления, после чего с одного из ее торцов снимают фаску. Используя специальную оправку 3 (рис. 4.4), которая крепится в пиноли 5 задней бабки токарного станка, свертную втулку 2 устанавливают в подготовленное отверстие восстанавливаемой детали 1, закрепленной в патроне 6. Затем специальным раскатником производят раскатку втулки в отверстии при окружной скорости 50—70 м/мин и подаче 0,3—0,4 мм/об. Заключительной операцией является механическая обработка установленной втулки в соответствии с чертежом на новую деталь. Требуемая точность внутренней поверхности втулки обеспечивается раскатником.

Рис. 4.4. Схема установки свертной втулки: 1 —деталь; 2 — свертная втулка; 3 — оправка; 4 — штифты; 5 — пиноль задней бабки; 6 — патрон токарного станка

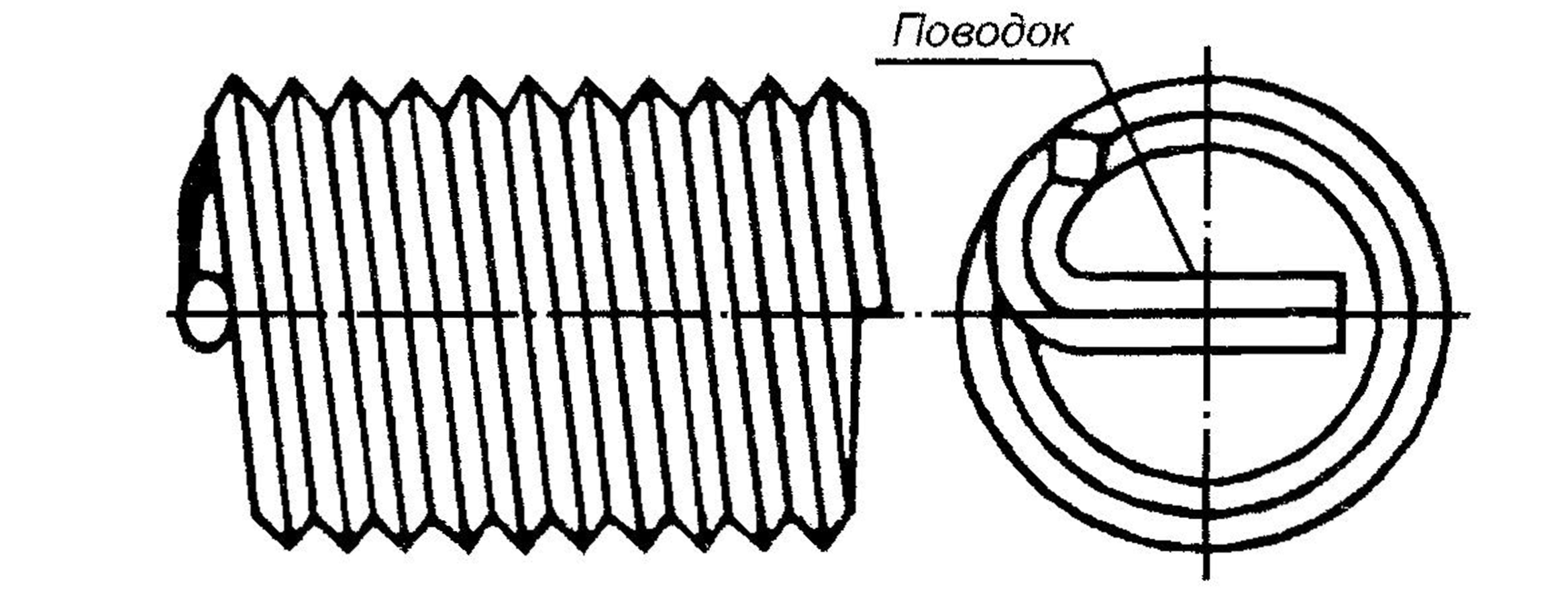

При восстановлении резьбового отверстия дополнительную ремонтную деталь выполняют в виде резьбовой спиральной вставки (рис. 4.5). Такие вставки увеличивают надежность резьбовых соединений деталей, особенно из алюминиевых сплавов и чугуна. Спиральные вставки изготавливают из коррозионно-стойкой упругой проволоки ромбического сечения. Для восстановления резьбового отверстия необходимо:

— рассверлить отверстие по кондуктору и снять фаску, при этом смещение осей отверстий допускается не более 0,15 мм, а их перекос не более 0,15 мм на длине 100 мм;

— нарезать резьбу в рассверленном отверстии;

— установить резьбовую вставку в отверстие и удалить ее технологический поводок;

— проконтролировать качество восстановления резьбы с помощью «проходного» и «непроходного» калибров или контрольного болта.

Рис. 4.5. Резьбовая спиральная вставка

Восстановление заменой части детали. Этим методом восстанавливают дорогостоящие элементы конструкции. Изношенную часть детали удаляют, а изготовленную вместо нее деталь соединяют с восстанавливаемой деталью напрессовкой, сваркой, склеиванием и т.п

На рис. 4.3, г показан вариант восстановления блока зубчатых колес, в котором зубчатый венец 2 заменен новым. Для этого старый венец срезают, напрессовывают новый, который дополнительно фиксируют сварным швом 3, и нарезают новые зубья. Если заменяемый зубчатый венец подлежит закалке, то для уменьшения деформаций блока и предупреждения окисления его поверхностей венец нагревают токами высокой частоты. Применяется также механическое соединение нового венца с блоком без сварки.

ВОССТАНОВЛЕНИЕ ДЕТАЛЕЙ

ПЛАСТИЧЕСКИМ ДЕФОРМИРОВАНИЕМ

Общая характеристика и назначение методов восстановления.

Пластическое деформирование — это необратимое изменение формы и размеров тела без нарушения его сплошности в результате механического воздействия. Восстановление деталей этим способом основано на использовании пластических свойств материала, благодаря которым можно приложением нагрузки изменять форму и размеры заготовки при постоянном ее объеме за счет перераспределения металла на изношенные поверхности. В зависимости от свойств металла пластическому деформированию могут подвергаться детали, как в холодном, так и в горячем состоянии (при нагреве до температуры свыше 400 °С).

Для деформирования деталей в холодном состоянии необходимы значительные внешние усилия, так как в металле необходимо создать напряжения, превышающие предел его упругости. Поэтому деформирование деталей производится в специальных приспособлениях на прессах.

Детали из низкоуглеродистых сталей твердостью до HRC330, а также из цветных металлов и сплавов обычно деформируют в холодном состоянии без предварительной термообработки. Деформирование металла сопровождается сдвигом атомов или групп их (зерен, кристаллов), при этом происходит упрочнение (наклеп) металла, повышаются его твердость и предел прочности при одновременном понижении пластических свойств.

Для уменьшения усилия деформирования часто применяют нагрев детали. При этом необходимо учитывать верхний предел нагрева и температуру завершения пластического деформирования металла. Относительно низкая температура в конце процесса деформирования металла может привести к наклепу и появлению трещин. В зависимости от конструкции детали, характера и места износа применяют общий или местный нагрев.

В нагретом состоянии восстанавливают детали из средне- и высокоуглеродистых сталей.

Пластическое деформирование применяют при восстановлении формы и размеров деталей, а также физико-механических свойств материала. Детали восстанавливают правкой, осадкой, вдавливанием, раздачей, обжатием, вытяжкой и накаткой. Форму деталей, измененную вследствие деформаций от изгиба и кручения, восстанавливают правкой статическим нагружением или наклепом.

Восстановление механических свойств материала деталей повышением их усталостной прочности и износостойкости осуществляют способами поверхностного пластического деформирования, к которым относятся: обкатка роликами и шариками, чеканка, алмазное выглаживание, дробеструйная обработка и др.

Восстановление размеров изношенных деталей пластическим деформированием достигается в процессе перераспределения металла с нерабочих элементов деталей на изношенные. Восстановление первоначальной формы деталей правкой основано на упругих свойствах материала детали. Восстановление усталостной прочности и износостойкости деталей производится повышением твердости поверхностного слоя металла и созданием в нем благоприятных остаточных напряжений сжатия.

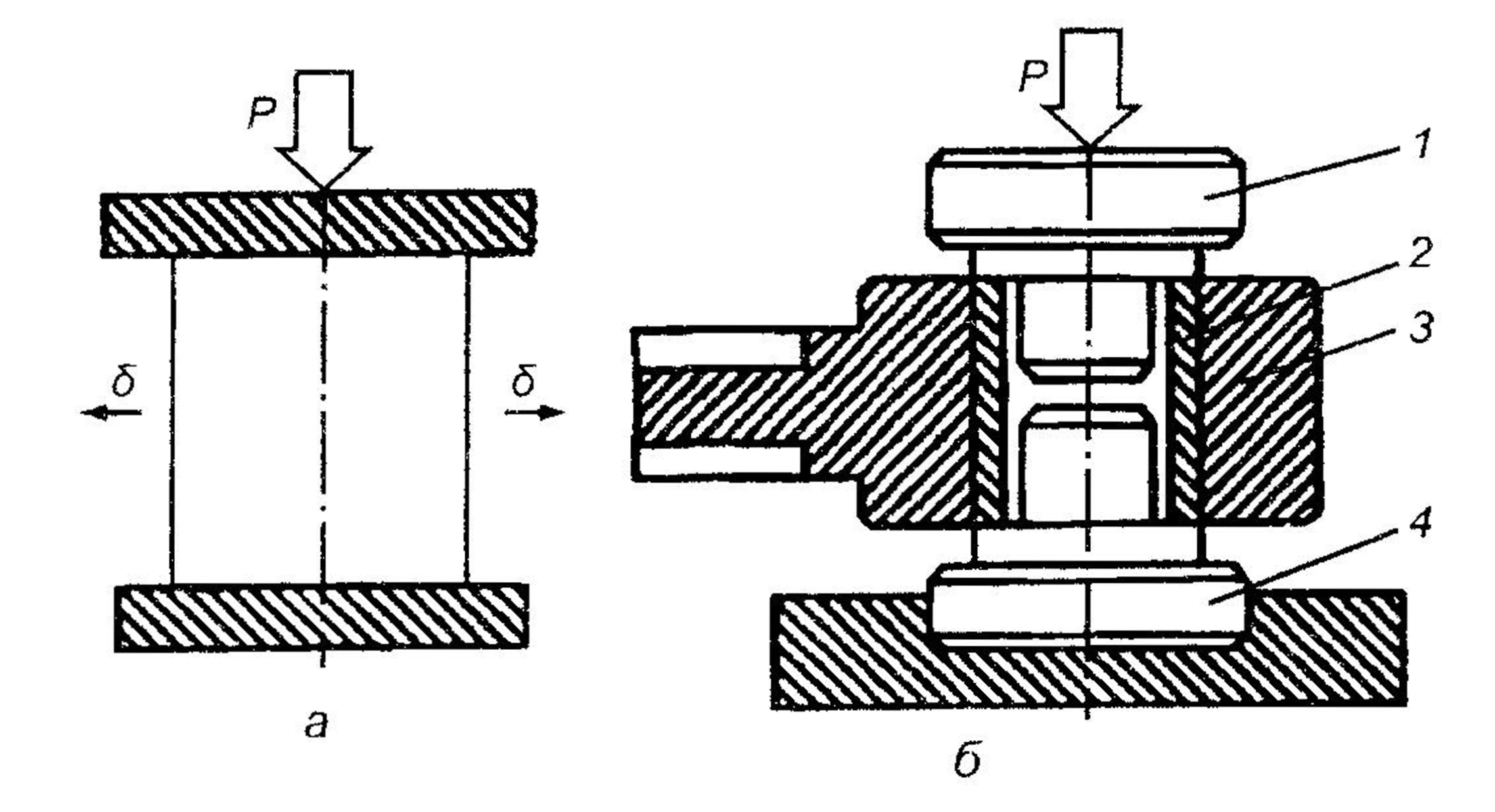

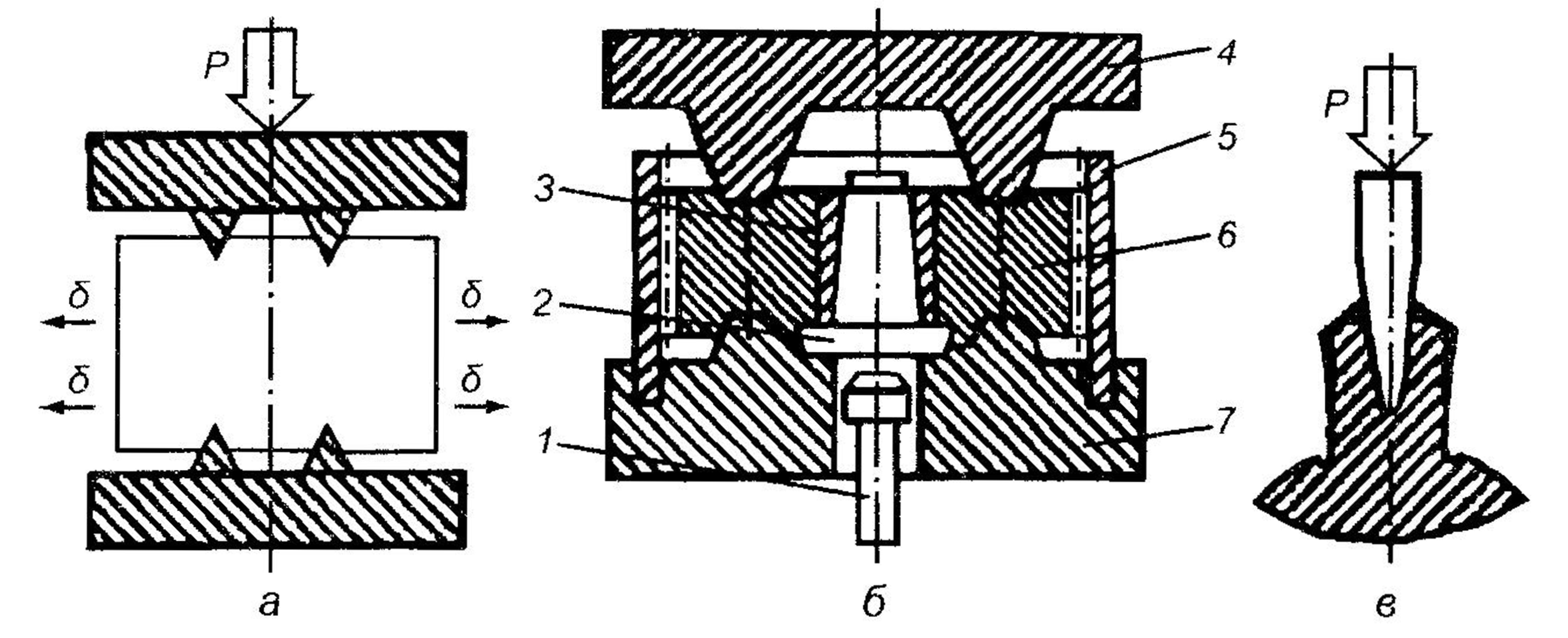

Восстановление деталей осадкой. Осадка применяется для уменьшения внутреннего или увеличения наружного диаметра деталей типа втулок, а также увеличения наружного диаметра сплошных деталей за счет уменьшения их длины (рис. 4.6, а). Уменьшение высоты деталей в зависимости от величины воспринимаемой в процессе эксплуатации нагрузки не превышает 8—15%.

При осадке направление деформации детали перпендикулярно направлению действия нагрузки. Для сохранения формы отверстий, канавок и прорезей перед осадкой в них устанавливают стальные вставки. Осадку проводят в специальных приспособлениях с помощью винтовых или гидравлических прессов (рис. 4.6, б). После осадки отверстие во втулке обрабатывают для обеспечения требуемой точности и шероховатости поверхности.

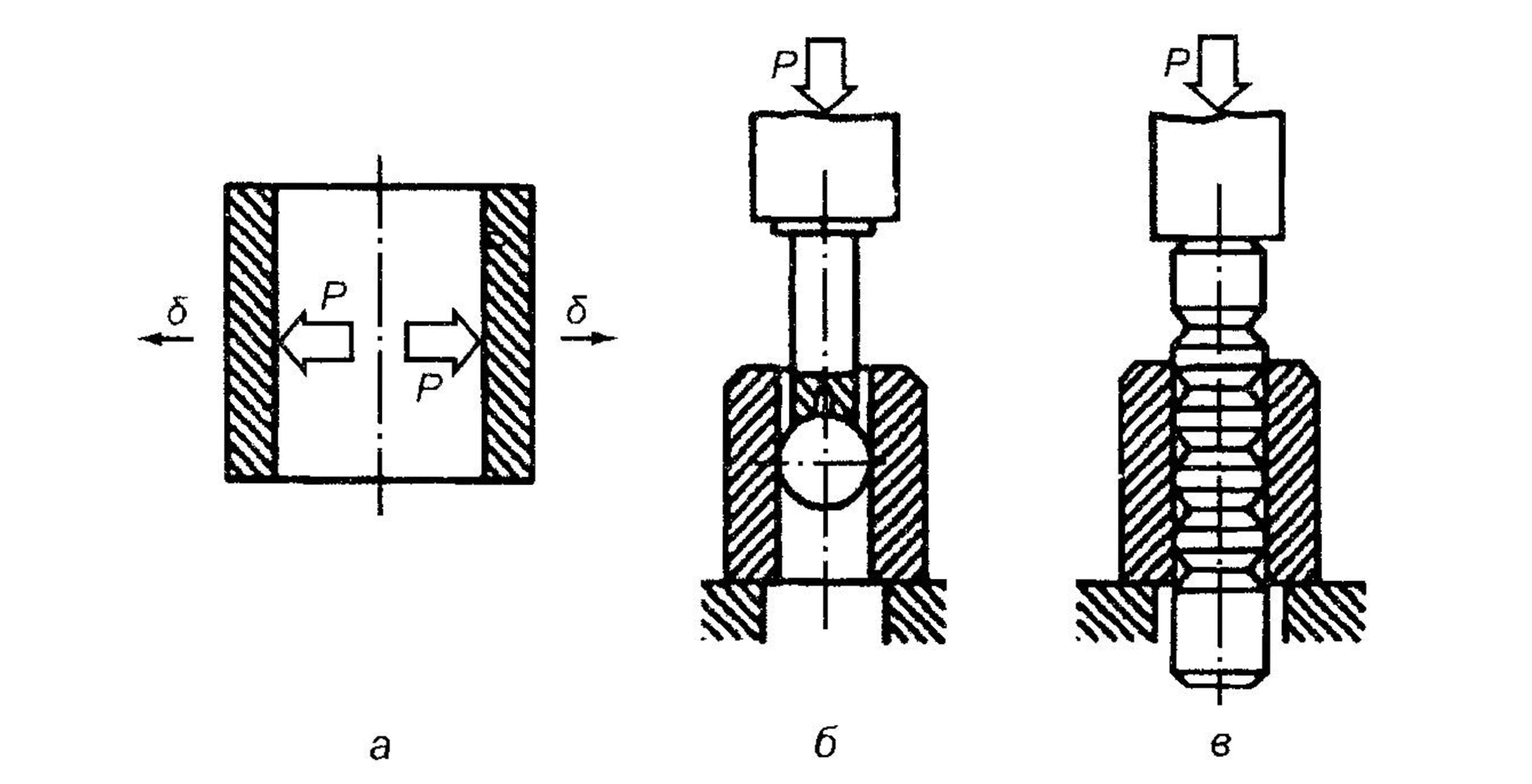

Восстановление деталей раздачей. Раздачей восстанавливают наружный диаметр полых деталей (втулки, пальцы и др.) за счет увеличения их внутреннего диаметра при приложении радиально направленных усилий (рис. 4.7, а). Направления усилий и деформаций совпадают, поэтому высота деформируемых деталей при раздаче практически не изменяется.

В зависимости от свойств материала раздача деталей проводится как в холодном, так и нагретом состоянии. Для раздачи детали через отверстие

Рис. 4.6. Пластическое деформирование осадкой: а — принципиальная схема метода; 6 — схема приспособления для осадки втулки; 1,4 — оправки; 2 — втулка;3 — изделие

Восстановление деталей раздачей. Раздачей восстанавливают наружный диаметр полых деталей (втулки, пальцы и др.) за счет увеличения их внутреннего диаметра при приложении радиально направленных усилий (рис. 4.7, а). Направления усилий и деформаций совпадают, поэтому высота деформируемых деталей при раздаче практически не изменяется.

В зависимости от свойств материала раздача деталей проводится как в холодном, так и нагретом состоянии. Для раздачи детали через отверстие продавливают пуансон, в качестве которого часто используют шарик (рис. 4.7, 6). Остаточная деформация (увеличение диаметра) детали зависит от упругих свойств материала и температуры, диаметра пуансона. Максимальное значение деформации ограничено из-за возможности образования в детали трещин. Условия деформирования существенно улучшаются при исключении перемещения пуансона вдоль оси детали и устранении благодаря этому трения между ними. Раздача детали в этом случае осуществляется радиально перемещающимися элементами.

Рис. 4.7. Пластическое деформирование раздачей: а — принципиальная схема метода; б — схема раздачи шариком; в — схема раздачи оправкой

На этом принципе основано приспособление (рис. 4.8) для раздачи втулок. Оно выполнено в виде штампа с расходящимися в радиальном направлении клиньями-секторами 7, каждый из которых для ориентации снабжен направляющей шпонкой 3.

Восстанавливаемая втулка 4 охватывает сектора, которые, опираясь на плиту 5, при перемещении конического пуансона 2 вдоль его оси получают перемещение в радиальном направлении и растягивают втулку 4 до заданного размера.

Чем больше секторов, тем точнее внутренняя поверхность втулки приближается к цилиндрической. Обычно количество секторов не превышает 12, а угол при вершине конической поверхности пуансона принимается равным 8—10°.

Рис. 4.8. Схема приспособления для раздачи втулки: 1 — клин-сектор; 2 — пуансон; 3 — направляющая шпонка; 4 — деформируемая втулка; 5 — плита

Восстановление выдавливанием. Выдавливание позволяет увеличить наружные размеры детали путем вытеснения металла в направлении, перпендикулярном усилию Р (рис. 4.9, а).

От осадки оно отличается тем, что высота детали не изменяется, а увеличение ее диаметра происходит за счет выдавливания металла из нерабочей части. Выдавливанием восстанавливают зубчатые колеса (рис. 4.9, б), боковые поверхности шлицев на валах (рис. 4.9, в) и т.д.

Шлицы прокатывают вдоль их продольной оси заостренным роликом, который внедряется в металл и разводит шлиц в обе стороны. Инструментом служат ролики диаметром 60 мм с радиусом при вершине 0,3—0,4 мм. Нагрузка на ролик составляет 2,0—2,5 кН.

Восстановление по наружному диаметру выдавливанием деталей типа дисков (зубчатые колеса и др.) производится на прессах в штампах (рис. 4.9, б). Заготовку (восстанавливаемую деталь) устанавливают с помощью оправки 2 и центрирующей разрезной втулки 3 в матрице 7. Выдавливание происходит под действием пуансона 4, а правильная геометрическая форма наружной поверхности заготовки обеспечивается ограничительным кольцом 5.

Рис. 4.9. Пластическое деформирование выдавливанием: а — принципиальная схема выдавливания; б— схема выдавливания в штамп; в — схема восстановления шлица; 1 — выталкиватель; 2 — оправка; 3 — центрирующая втулка; 4 — пуансон; 5 — кольцо; б — заготовка; 7 — матрица

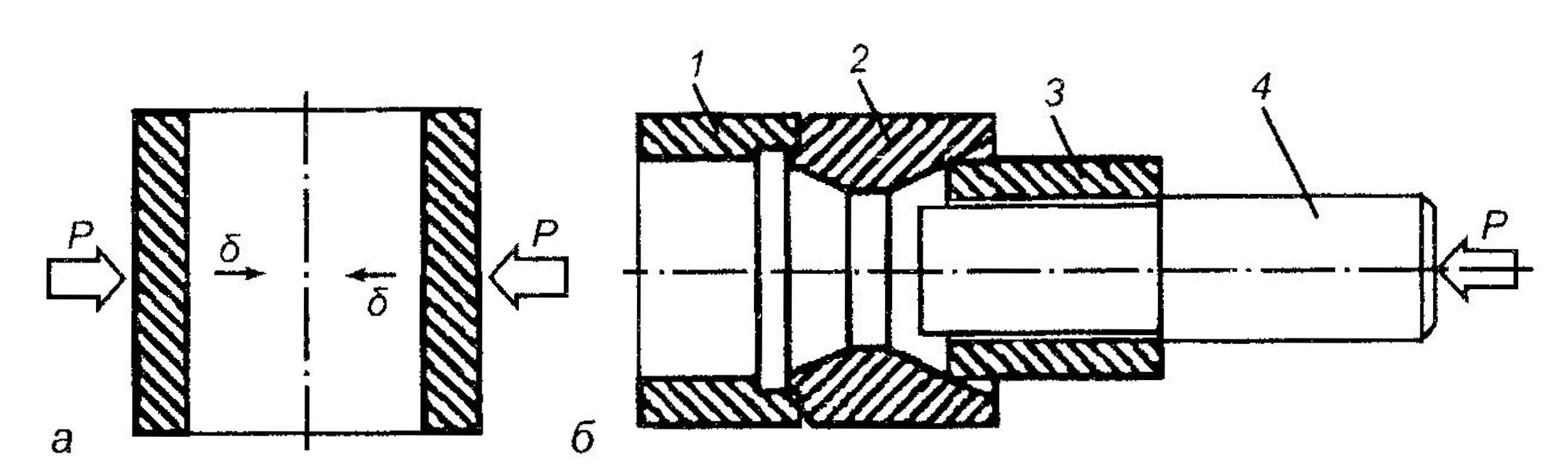

Восстановление обжатием. Обжатие применяют для восстановления внутреннего диаметра полых деталей типа колец и втулок с изношенным отверстием, уменьшая их наружный диаметр (рис. 4.10, а) по направлению действия сжимающего усилия.

Рис. 4.10. Схема пластического деформирования обжатием: а — принципиальная схема; б — схема приспособления для обжатия втулок; 1 — опорное кольцо; 2 — матрица; 3 — восстанавливаемая втулка; 4 — оправка

Этим методом восстанавливают также детали с изношенными внутренними поверхностями за счет уменьшения наружных размеров, которые не влияют на их работоспособность (корпуса гидравлических насосов, проушины рычагов, вилок и др.). Обжатие производится в холодном состоянии под прессом в специальном приспособлении (рис. 4.10, б). Втулку 3 проталкивают через матрицу 2, которая имеет сужающее входное отверстие под углом 7—8°, калибрующую часть и выходное отверстие, расширяющееся под углом 18—20°. Калибрующая часть матрицы позволяет уменьшить внутренний диаметр детали на величину износа с учетом припуска на развертывание до требуемого размера.

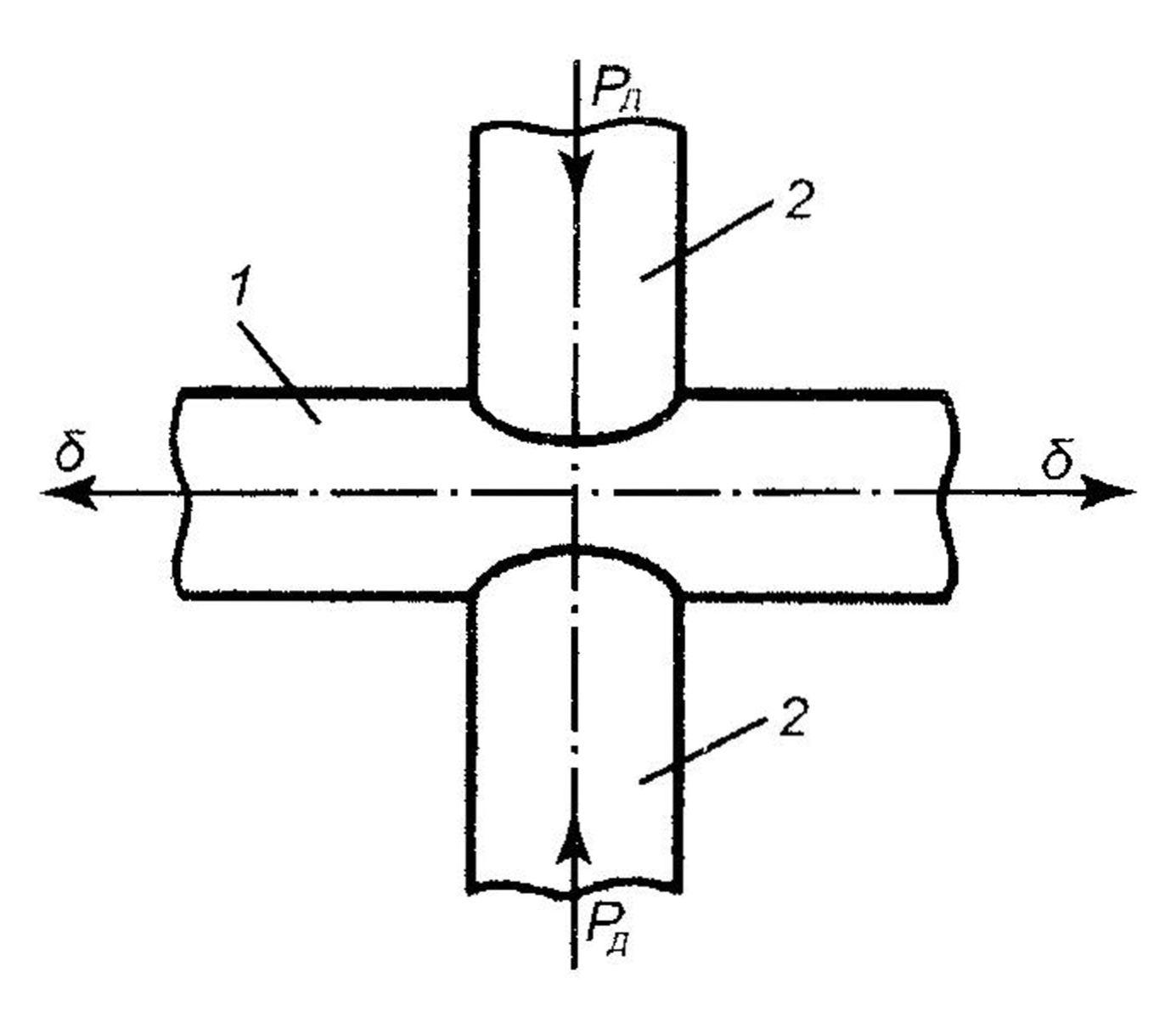

Восстановление вытяжкой. Вытяжка применяется для увеличения длины деталей в результате местного обжатия в направлении, перпендикуляр ном усилию (рис. 4.11), и некоторого уменьшения площади их поперечного сечения. Вытяжку производят обычно в холодном состоянии.

Рис. 4.11. Схема пластического деформирования вытяжкой: 5 — направление деформации детали; Рд — действующее усилие: 1 — заготовка; 2 —пуансоны

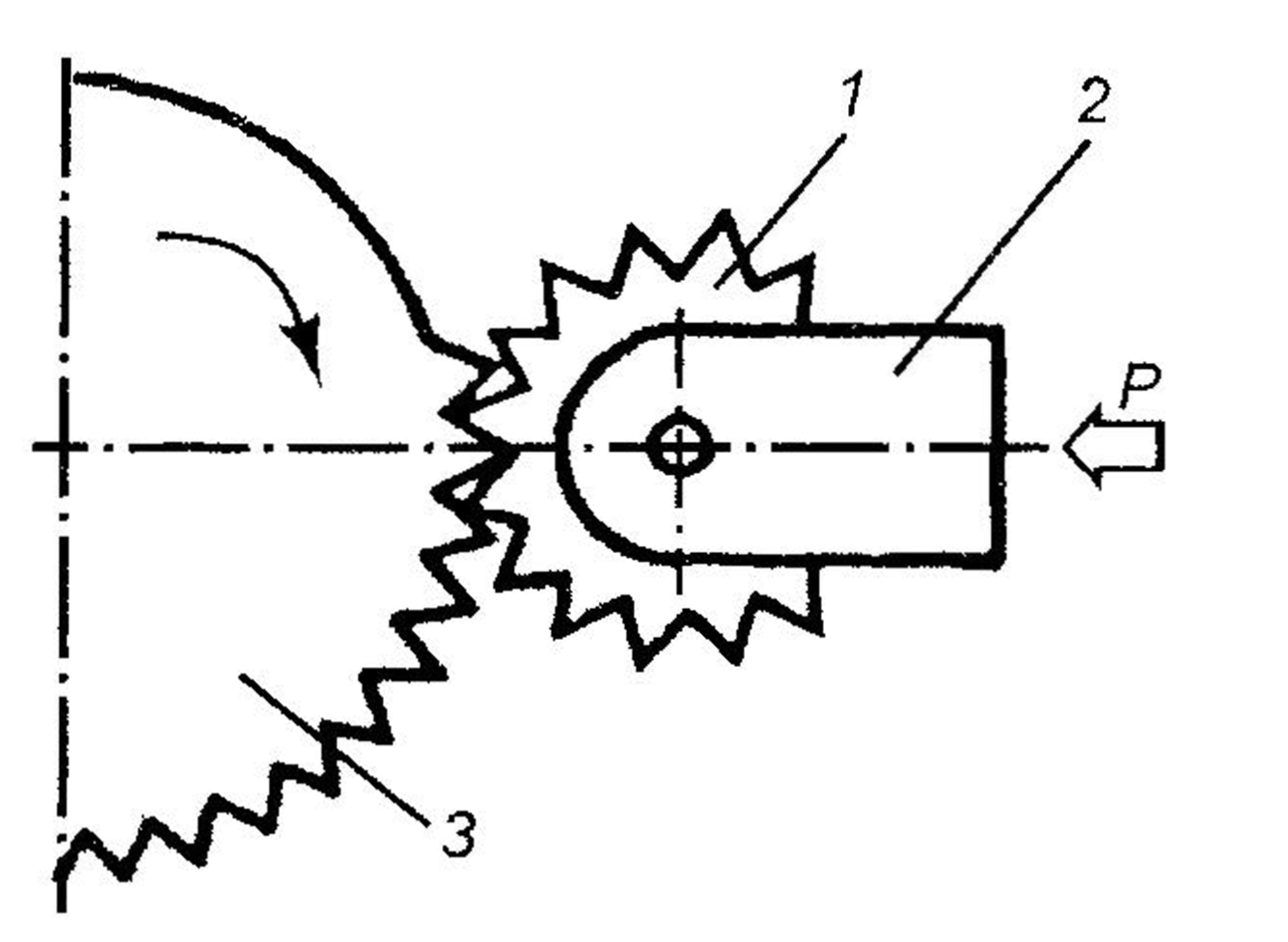

Восстановление накаткой. Накатка применяется для увеличения диаметра изношенных наружных поверхностей за счет вытеснения металла. В качестве накатного инструмента используют зубчатый ролик (рис. 4.12) с шагом зубьев 1,5—1,8 мм, обеспечивающим высоту подъема металла на сторону не более 0,2 мм и уменьшение опорной поверхности не более 50 %. Ролик устанавливается в приспособлении 2 на суппорте токарного станка. Скорость накатки зависит от материала заготовки и составляет для стали — 8—20, медных сплавов — 30—50, алюминиевых сплавов — до 90 м/мин при обильной подаче машинного масла. Число проходов зависит от материала детали и толщины выдавливаемого слоя.

Рис. 4.12. Принципиальная схема восстановления накаткой: 1 — накатный ролик; 2 — приспособление; 3 — восстанавливаемая деталь

Метод позволяет увеличивать диаметр накатываемой детали на 0,3—0,4 мм и применяется для восстановления изношенных посадочных мест под подшипники качения и других деталей, воспринимающих удельную нагрузку не более 7 МПа.

Восстановлению накатыванием в холодном состоянии подлежат детали с твердостью не более HRC330. При более высокой твердости деталь подвергают отпуску.

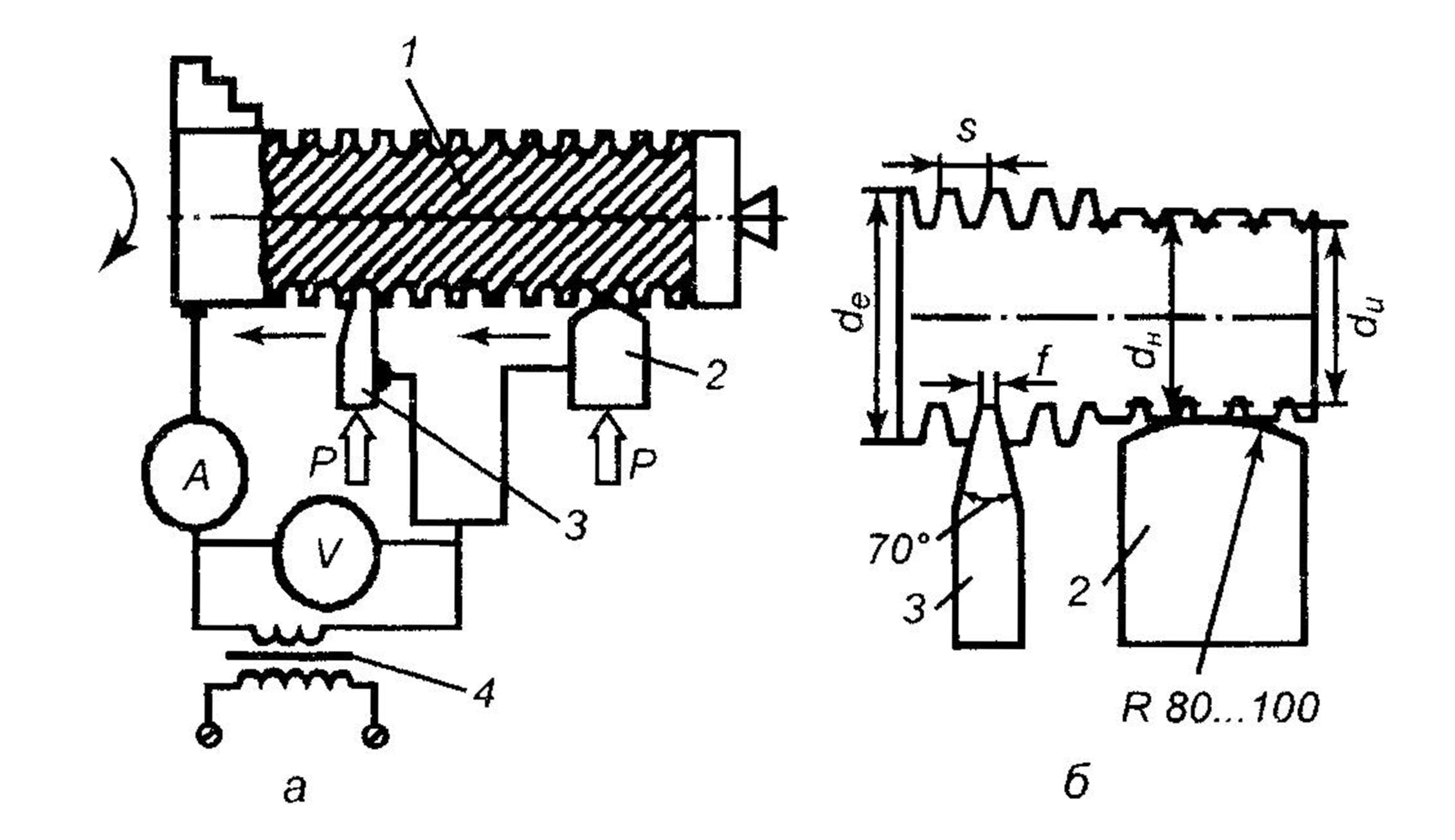

Восстановление электромеханической обработкой. Электромеханическая обработка предназначена для восстановления поверхностей деталей неподвижных сопряжений и состоит в искусственном нагреве металла электрическим током в зоне деформации, что способствует повышению пластических свойств металла. Схема обработки приведена на рис. 4.13, а.

Процесс состоит из двух операций (рис. 4.13, б): высадки металла и сглаживания выступов до необходимого размера.

Обработку ведут на токарном станке. В резцедержатель закрепляют оправку с рабочим инструментом. Деталь 1 и инструменты 2, 3 подключают к вторичной обмотке понижающего трансформатора 4. При вращении детали к ней прижимают инструмент, имеющий продольную подачу S, которая должна быть в 3 раза больше ширины контактной поверхности пластины 3. Через зону контакта детали и инструмента (площадь контакта мала) пропускают ток 350—700 А напряжением 1—6 В. Деталь нагревается до 800—900 °С и поэтому легко деформируется инструментом. Обработка осуществляется с охлаждением, что способствует закалке поверхностного слоя.

В качестве высаживающего и сглаживающего инструмента используют пластину или ролик из твердого сплава (для высаживания заостренная, а для сглаживания закругленная). При выдавливании образуются выступы, аналогичные резьбе. Диаметр детали увеличивается. Увеличение диаметра незакаленных деталей возможно на 0,4 мм, а закаленных на 0,2 мм. Сглаживание поверхности осуществляют до номинального диаметра dH. Ширина сглаживающей пластины 2 должна быть в 3—5 раз больше подачи.

Обработанная поверхность детали получается прерывистой, поэтому площадь ее контакта с сопряженной деталью уменьшается Допускается уменьшение площади контакта не более 20 %.

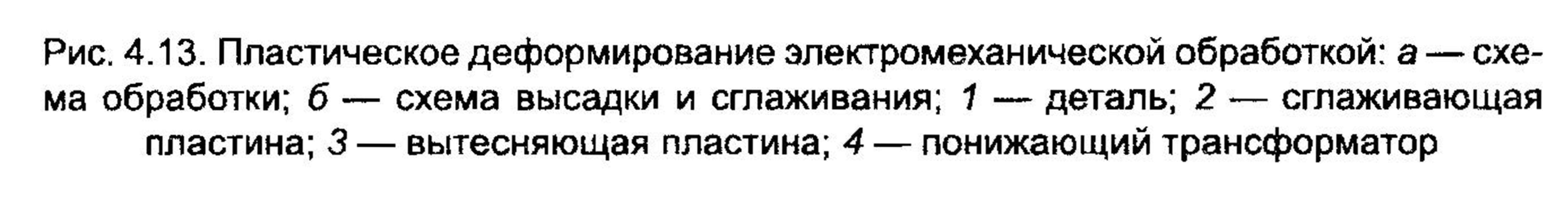

Восстановление деталей термоупругопластическим деформированием. Из способов восстановления деталей машин пластическим деформированием выделяется способ термоупругопластического деформирования (ТПД), при котором изменение размеров восстанавливаемой детали происходит не за счет приложения к ней нагрузки со стороны прессового оборудования, а в результате пластической деформации, возникающей при нагреве и охлаждении детали. Перераспределение металла детали на изношенные ее рабочие поверхности с одновременным упрочнением осуществляется за счет пластического деформирования, происходящего вследствие того, что при интенсивном нагревании детали менее нагретый слой металла препятствует температурной деформации более нагретого слоя. Например, при нагревании изнутри полой детали типа втулка, ее свободному температурному расширению препятствует имеющий более низкую температуру внешний слой, что и вызывает пластическую деформацию металла. При последующем охлаждении эта деформация сохраняется, что и обуславливает изменение первоначальных размеров детали.

На способе ТПД основаны применяемые на практике технологии восстановления, например, поршневых пальцев и гильз цилиндров. Основные его преимущества связаны с тем, что для восстановления номинальных размеров детали не требуется наращивать слой металла или применять энергоемкое прессовое оборудование.

Нагревание детали при ТПД может осуществляться в матрице (для тонкостенных деталей) или свободном состоянии. На рис. 4.14 показаны схемы восстановления внутренней поверхности втулки 1 способом ТПД в жесткой матрице 4, непрерывно охлаждаемой водой с помощью устройства 3.

За счет того, что матрица исключает тепловые деформации детали 1 в радиальном направлении, за один цикл, включающий нагревание и охлаждение детали, ее относительная пластическая деформация достигает 1,6 %. Благодаря этому происходит радиальная усадка внутренней поверхности детали и формируется припуск для ее обработки. Величина усадки зависит от материала детали, температуры и скорости нагрева, скорости охлаждения, размеров детали и других факторов.

Восстановление детали происходит в следующей последовательности. Движением матрицы 4 вверх в нее вводится индуктор 2. В его нижнем крайнем положении одновременно включаются нагрев детали 1 током высокой частоты и ее вращение с определенной частотой п. После прогрева в течение 10—15 с деталь, двигаясь с матрицей вниз со скоростью v = 1,8—2,3 мм/с, нагревается до температуры 730—750 °С и, взаимодействуя с матрицей, осаживается. По завершении цикла деталь, охлажденную до температуры 550—400 °С, извлекают из матрицы и далее охлаждают на воздухе.

Для совмещения процессов усадки и закалки установка дополнительно оснащается устройством 5 (рис. 4.14, 6) для охлаждения детали 1, нагретой до закалочной температуры. В этом случае восстановленные детали проходят средний отпуск.

Рис. 4.14. Схемы восстановления внутренней поверхности втулки в жесткой матрице а — незакаливаемых втулок; 6 — закаливаемых втулок; 1 — восстанавливаемая деталь; 2 — индуктор; 3 — устройство для охлаждения матрицы; 4 — матрица; 5 — устройство для охлаждения детали

После ТПД выполняется механическая обработка внутренней и наружной поверхностей детали для обеспечения требований к точности и шероховатости ее поверхностей, установленных конструкторской документацией. Себестоимость восстановления деталей рассмотренным способом не превышает 60 % стоимости новых.

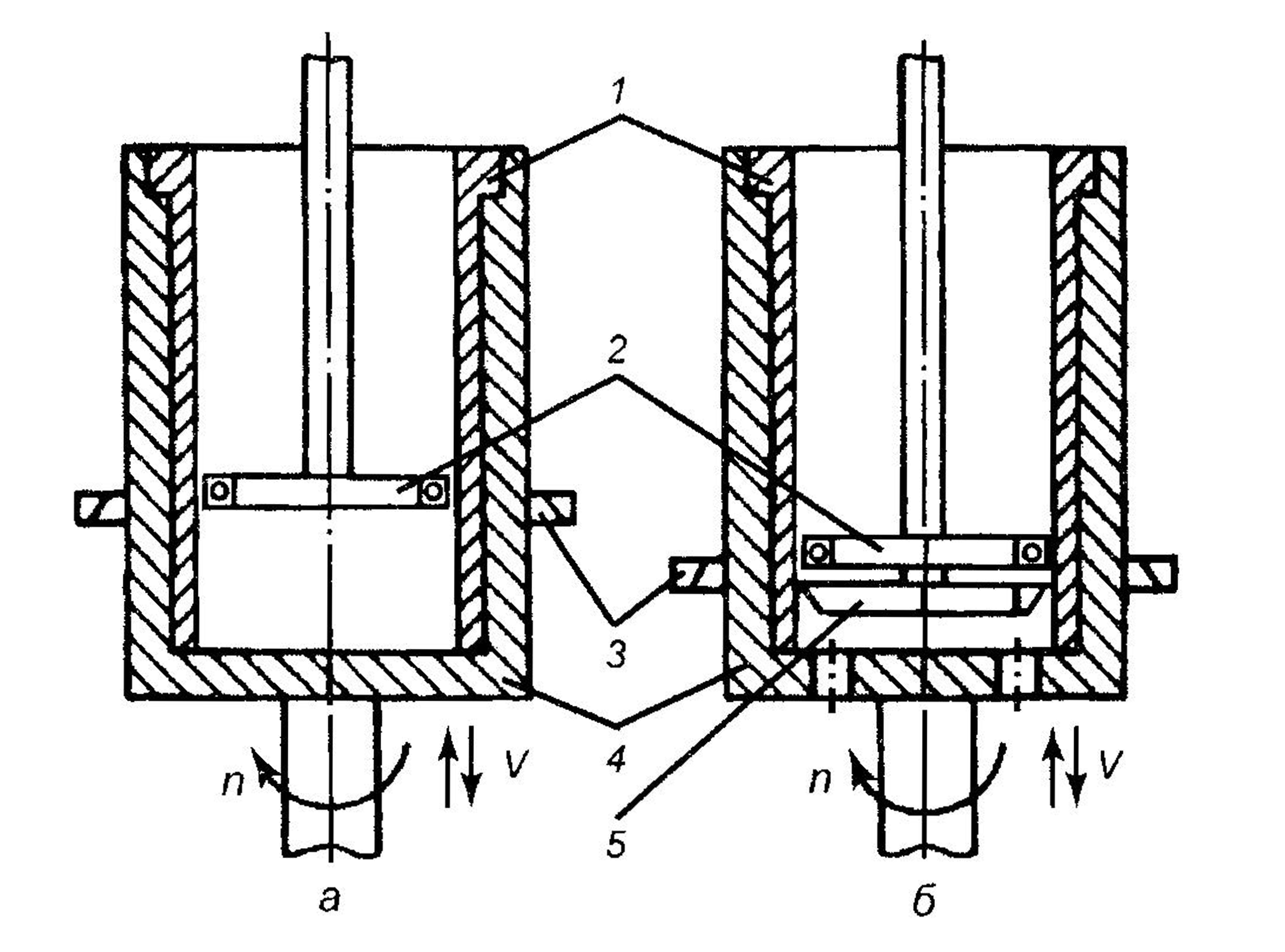

При восстановлении наружной цилиндрической поверхности способом ТПД (рис. 4.15) деталь 1 помещают в индуктор 3 установки для закалки ТВЧ, нагревают объемно до температуры фазовых превращений (840— 860 °С), а затем зажимают по торцам и охлаждают водяным душем изнутри посредством устройства 4. В результате деталь получает остаточную деформацию в виде увеличения наружного D и внутреннего d диаметров и длины L детали, что обеспечивает компенсацию износа и создание припуска под последующую механическую обработку наружной и торцовых поверхностей детали. При наличии у детали цементированного слоя одновременно осуществляется поверхностная закалка на глубину 0,15 мм.

После ТПД деталь подвергается отпуску при температуре 190—220 °С в течение 2 ч с последующим охлаждением на воздухе и проходит механическую обработку для обеспечения требуемой точности и шероховатости. Детали, восстановленные способом ТПД, по физико-механическим и эксплуатационным свойствам не уступают новым. Этот способ может использоваться также для устранения брака при механической обработке.

Рис. 4.15. Схема восстановления наружной поверхности втулки способом ТПД (а) и изменение его линейных размеров (б): 1 — втулка; 2 — восстанавливаемая деталь; 3 — индуктор; 4 — охлаждающее устройство; 5 — гидроклапан.

ВОССТАНОВЛЕНИЕ ДЕТАЛЕЙ МАШИН