Электродуговая наплавка под флюсом

Электродуговая наплавка под флюсом

Сущность метода. Метод сварки под флюсом разработан академиком Е.О. Патоном в годы Великой Отечественной войны применительно к сварке броневой стали танков. Позже на его основе были созданы технологии наплавки под флюсом электродной проволокой различных деталей машин. Их особенностью является то, что процесс наплавки происходит при горении дуги между непрерывно подаваемой электродной проволокой и деталью под слоем сыпучего флюса толщиной 20—40 мм с размером частиц 0,3—0,5 мм. При горении дуги одновременно плавятся электродная проволока, основной металл и флюс.

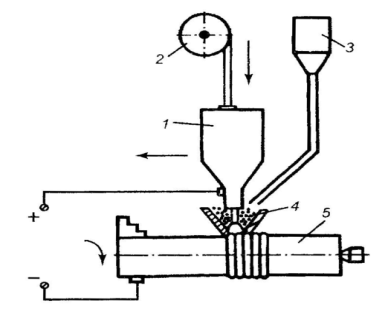

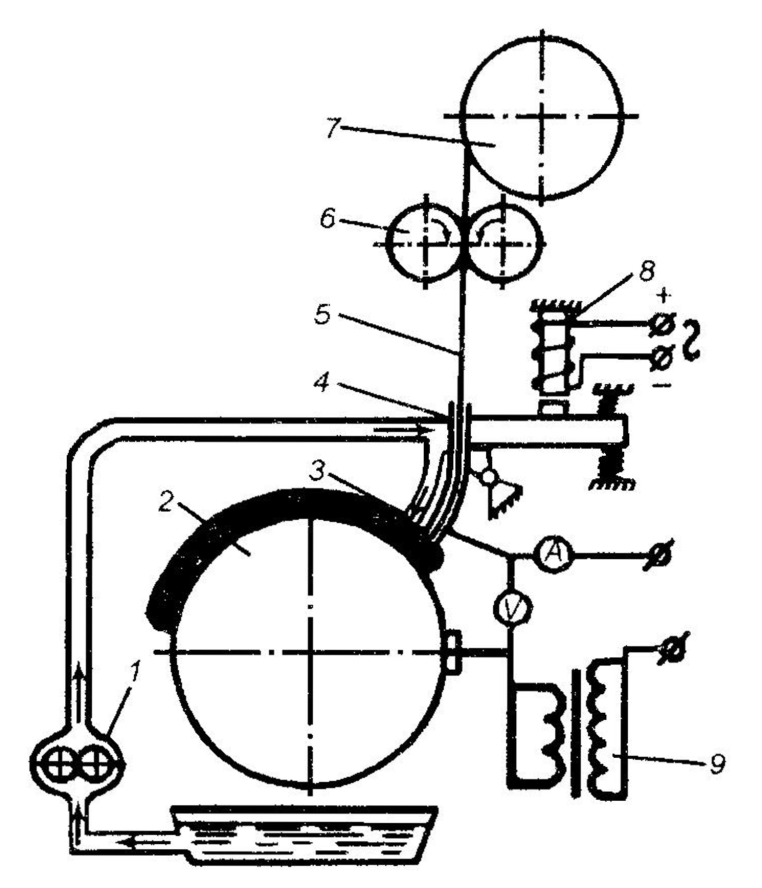

Установки для автоматической наплавки под слоем флюса деталей типа тел вращения обычно выполняются на базе модернизированных токарных станков, которые оснащают наплавочными головками различных конструкций (А-580М, ПАУ-1, А-482 и др.). Схема установки для наплавки цилиндрических деталей приведена на рис. 4.23. Наплавочный аппарат кассета 2 с электродной проволокой и бункер 3 с флюсом смонтированы на суппорте станка, в патроне или центрах которого устанавливают наплавляемую деталь 5.

Рис. 4.23. Схема установки для автоматической наплавки под слоем флюса: 1 — наплавочный аппарат; 2 — кассета; 3 — бункер; 4 — приемник; 5 — деталь

В процессе наплавки деталь 5 совершает вращательное движение с частотой 0,25—4 мин-1, суппорт — продольное перемещение по длине детали. Сочетанием вращения детали и продольного перемещения суппорта обеспечивается наплавка слоя по винтовой линии. Подачу суппорта задают такой, чтобы обеспечить взаимное перекрытие соседних валиков примерно на 1/3 ширины. В процессе наплавки электродная проволока и порошкообразный флюс непрерывно подаются в приемное устройство 4, на выходе из которого осуществляется горение электрической дуги.

При восстановлении деталей сложной конфигурации и при небольшом объеме наплавочных работ применяется полуавтоматическая наплавка под слоем флюса. Она выполняется с помощью оборудования для полуавтоматической сварки.

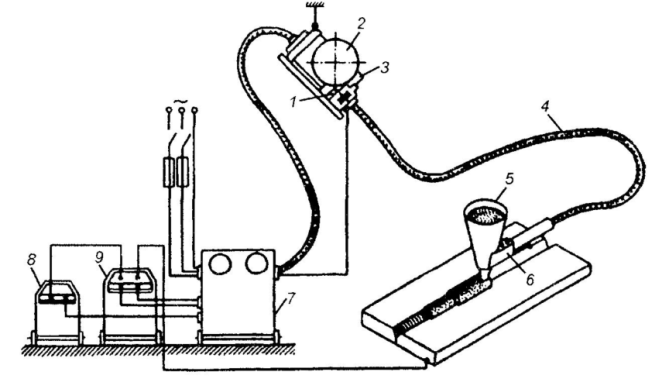

Наплавка осуществляется голой электродной проволокой 1 (рис. 4.24), которая подается механизмом 3 из кассеты 2 в зону расплавления по гибкому шлангу 4. На конце шланга смонтирована наплавочная головка 6, которая в процессе сварки перемещается вручную. Бункер 5 заполняется перед наплавкой флюсом. Питается полуавтомат переменным током от сварочного аппарата 7, подключенного через регулятор 9 к сварочному трансформатору 8 типа СТН-500, или от источника постоянного тока, например, двигателя-генератора.

Рис. 4.24. Схема сварки под слоем флюса шланговым полуавтоматом: 1 — электродная проволока; 2— кассета; 3 — механизм подачи проволоки; 4— шланг; 5 — бункер; 6 — головка; 7 — сварочный аппарат; 8 — трансформатор; 9 — регулятор

Шланговым полуавтоматом можно сваривать угловые и стыковые швы в тонколистовых конструкциях, а также выполнять наплавочные работы. Наиболее применимы шланговые полуавтоматы при сварке стыковых швов, для наплавки изношенных поверхностей деталей, особенно шлицевых и плоских поверхностей. На рис. 4.25 показано устройство головки для полуавтоматической наплавки.

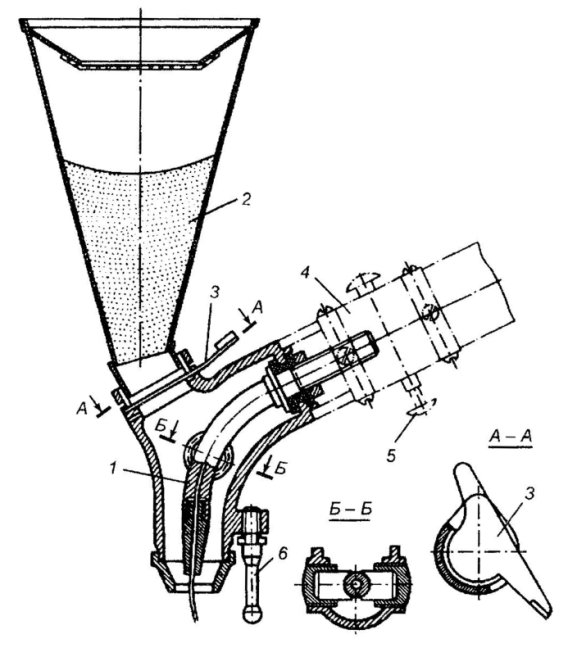

Головка крепится на держателе 4 и при наплавке перемещается с ним вручную. Электродная проволока подается к наплавляемой детали специальным механизмом через гибкий шланг и мундштук 1. Подача флюса 2 из бункера регулируется заслонкой 3, а включение и выключение подачи проволоки — выключателем 5. Для обеспечения в процессе наплавки постоянного вылета электрода из мундштука служит упор 6.

Рис. 4.25. Головка для полуавтоматической наплавки под флюсом: 1 — мундштук;

2 — флюс; 3 — заслонка; 4 — держатель; 5 — выключатель; 6 — упор

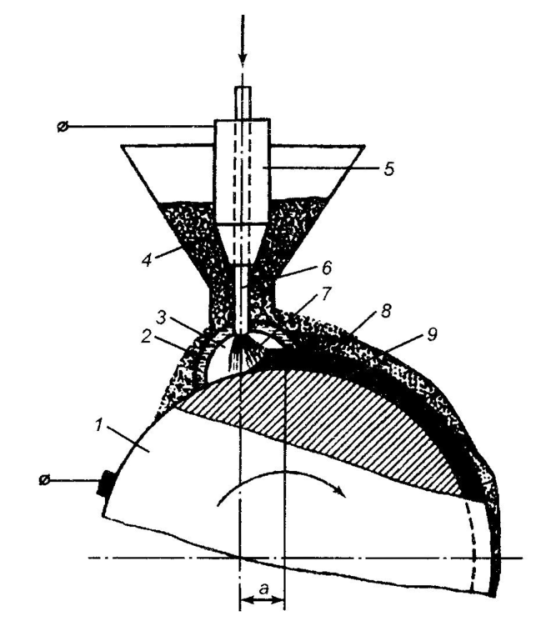

Процесс наплавки цилиндрической детали под слоем флюса осуществляется по схеме, представленной на рис. 4.26. Электродная проволока 6 подается в зону наплавки специальным роликовым устройством через мундштук 5. Туда же поступает флюс 4. Дуга 7 горит между деталью 1 и электродной проволокой 6 в создаваемой за счет высокой температуры газовой оболочке 3 под слоем 2 расплавленного флюса. Последний предохраняет расплавленный металл от вредного действия кислорода и азота воздуха, препятствует разбрызгиванию расплавленного металла, пропускает через себя выделяющиеся в зоне горения дуги газы, благодаря чему обеспечиваются условия для качественного формирования плотного наплавляемого шва 9. При остывании расплава флюса образуется шлаковая корка 8, которая замедляет охлаждение наплавленного металла, улучшая тем самым условия его кристаллизации. После наплавки затвердевшую шлаковую корку удаляют металлической щеткой.

Рис. 4.26. Схема горения электрической дуги под слоем флюса: 1 — наплавляемая деталь; 2 — расплавленный флюс; 3 — газовая оболочка; 4 — флюс; 5 — мундштук; 6 — электродная проволока; 7 — дуга; 8— шлаковая корка; 9 — наплавленный металл

При наплавке цилиндрических деталей для предотвращения стекания расплавленного металла электрод смещают от оси вращения вала на расстояние а в сторону, противоположную направлению вращения. Наплавляемые тела вращения должны иметь диаметр не менее 40 мм (предпочтительно свыше 60 мм).

Режим наплавки под слоем флюса оказывает большое влияние на производительность процесса и качество наплавленного металла. Основные параметры режима наплавки: диаметр электродной проволоки, сила сварочного тока, напряжение дуги, скорость подачи проволоки, скорость наплавки, вылет электрода, смещение электрода, шаг наплавки.

При выборе режимов наплавки следует иметь в виду, что:

— с увеличением силы тока возрастает глубина проплавления и наблюдается увеличение ширины шва;

— напряжение не оказывает практического влияния на глубину проплавления, но с увеличением напряжения резко возрастает ширина шва;

— с увеличением скорости наплавки величина проплавления и ширина шва уменьшаются.

Диаметр электродной проволоки зависит от требуемой толщины наплавляемого слоя и обычно составляет 1,0—2,5 мм.

Сила тока / влияет на глубину проплавления основного металла, размеры валика и на производительность процесса. Ее значение определяют по таблицам.

Наплавка обычно выполняется постоянным током обратной полярности и реже переменным током, так как колебания напряжения в сети влияют на качество наплавленного слоя.

Напряжение сварочной дуги задают в пределах 25—35 В, что обеспечивает хорошее формирование наплавляемого валика. Скорость подачи проволоки зависит от диаметра электрода и силы тока и задается в пределах 70—160 м/ч. Скорость наплавки находится в диапазоне 12—45 м/ч. При ее увеличении уменьшаются глубина проплавления и ширина наплавленного слоя. Вылет электрода и шаг наплавки зависят от диаметра проволоки. При выборе шага наплавки учитывается также требуемое перекрытие соседних валиков, которое должно составлять 1/3 их ширины. Смещение электрода (величина а, см. рис. 4.26) зависит от диаметра детали: при диаметре 50—150 мм оно составляет 4—8 мм.

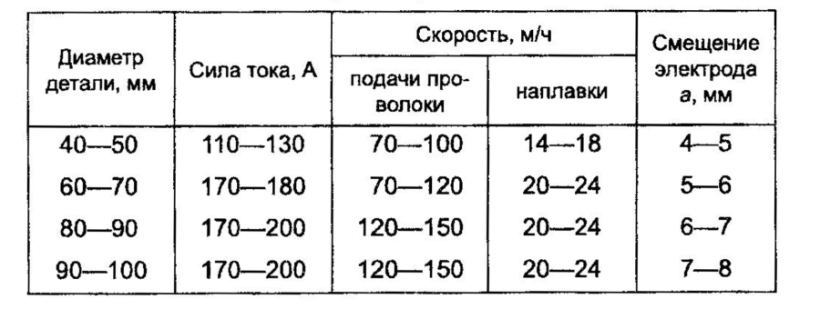

Рекомендуемые режимы наплавки приведены в табл. 4.4.

Таблица 4.4. Режимы наплавки цилиндрических поверхностей

Наплавочные материалы. Состав, твердость и износостойкость наплавленного слоя определяются применяемыми электродной проволокой и флюсом, обоснованный выбор которых является важным этапом разработки технологического процесса наплавки. Используют следующие виды электродной проволоки при наплавке деталей:

— из стали 20 и стали 30 — малоуглеродистую проволоку из сталей Св-08, Св-08А и Нп-30, марганцовистых (Св-08Г, Св-08ГА, Св-15Г) и кремнемарганцовистых (Св-08ГС, Св-08Г2С, Св-12ГС) сталей;

— из стали 35 и стали 45 — среднеуглеродистую проволоку марок Нп-40 и Нп-50;

— из сталей ЗОХ, 35Х и 40Х — проволоку Нп-ЗОХГСА, Нп-2Х24, НП-ЗХ1Э;

— из сталей с большим содержанием углерода — проволоку Нп-65Г, Нп-80, Нп-ЗОХГСА, Нп-40Х13 и др.

Для наплавки сильно изношенных деталей рекомендуется применять порошковую проволоку, в состав которой входят феррохром, ферротитан, ферромарганец, графитовый и железный порошки. Используют два типа порошковой проволоки: для наплавки под флюсом и для открытой дуги без дополнительной защиты.

Для автоматической наплавки применяются флюсы плавленые, керамические и флюсы-смеси. Плавленые флюсы применяются при наплавке малоуглеродистой, марганцовистой и кремне-марганцовистой проволоками. По химическому составу они делятся на высококремнистые марганцовистые марок АН-348А, ОСЦ-45 и АН-60 и низкокремнистые безмарганцовистые марок АН-20 и АН-30. Плавленые флюсы обеспечивают устойчивое горение электрической дуги, хорошее формирование сварочных валиков, обладают высокими защитными свойствами, но не содержат легирующих элементов для придания наплавленному слою определенных свойств.

Керамические флюсы (АНК-18, АНК-19, АНК-30, КС-Х14Р, ЭКСН-1), кроме стабилизирующих и шлакообразующих элементов, содержат легирующие добавки в виде порошков металлов и ферросплавов (феррохрома, ферротитана и др.), благодаря которым без дополнительной термообработки слой, наплавленный малоуглеродистой проволокой, имеет высокую твердость и износостойкость.

Флюсы-смеси состоят из плавленого флюса АН-348 с порошками феррохрома, графита, а также жидкого стекла.

Режим наплавки зависит от марки проволоки и диаметра детали. Разбрызгивание электродного материала во время наплавки можно уменьшить, используя постоянный ток низкого напряжения (20—21 В). Выпускаются проволоки для сварки и наплавки как стальных, так и чугунных деталей (ПП-АН1, ПП-1ДСКи др.).

Автоматическая наплавка под слоем флюса имеет преимущества по сравнению с ручной:

— высокая производительность процесса благодаря увеличению плотности тока и коэффициента наплавки;

— более высокое и стабильное качество покрытия вследствие хорошей защиты дуги от окружающей среды и устойчивости процесса в связи с его автоматизацией;

— возможность получения наплавленного слоя большой толщины (более 5 мм);

— уменьшение потерь электродного металла на разбрызгивание и выгорание;

— возможность получения наплавленного металла с высокими физикомеханическими свойствами в результате его легирования;

— облегчение условий работы сварщика и более низкие требования к его квалификации.

При автоматизированной наплавке возможны следующие дефекты.

— неодинаковые ширина и высота наплавленного валика, что имеет место при неравномерной подаче проволоки из-за износа мундштука или подающих роликов, а также при большом вылете электрода;

— наплыв металла вследствие большой силы сварочного тока или недостаточной величины а смещения электрода;

— поры в наплавленном металле в случае повышенной влажности флюса (поэтому перед применением его необходимо просушивать в течение 1,5 ч при температуре 250—300 °С).

Недостатки наплавки под слоем флюса:

— значительный нагрев детали;

— сложность наплавки деталей диаметром менее 40 мм из-за стекания наплавленного металла и трудности удержания флюса на поверхности детали;

— ограниченность применения для наплавки деталей сложной конструкции;

— трудоемкость удаления шлаковой корки.

Для наплавки используются наплавочные головки А-580М, ОКС-5523, А-765 или наплавочные установки СН-2, УД-209 и другие.

Наплавка плоских поверхностей. При наплавке плоской поверхности наплавочная головка или деталь совершает поступательное движение со смещением электродной проволоки на 3—5 мм поперек движения после наложения шва заданной длины. Наплавку шлицев производят в продольном направлении путем заплавки впадин, устанавливая конец электродной проволоки на середине впадины между шлицами.

Способы легирования наплавленного слоя. С целью получения у наплавленного металла определенных физико-механических свойств, применяют следующие способы легирования: через электродную проволоку, через порошковую проволоку через флюс и комбинированный способ. Таким образом, выбор метода легирования зависит от принятого способа наплавки и, наоборот, принятый метод легирования требует применения соответствующего способа наплавки. Эффективность метода легирования выражается в надежности обеспечения требуемого химического состава наплавленного слоя и его однородности при допускаемом изменении режима наплавки, экономичности и технологичности метода легирования. Экономичность метода легирования зависит от стоимости легирующих элементов и их потери в процессе наплавки.

При легировании через электродную проволоку используют высокоуглеродистую или легированную проволоку и расплавленный флюс. Например, при наплавке детали проволокой Нп-65 под флюсом АН-348А наплавленный слой имеет твердость НВ 280—300, а при наплавке проволокой Нп-ЗОХГСА под флюсом АН-20 — НВ 310—320. Этот способ легирования получил широкое распространение.

При легировании через порошковую проволоку наплавку ведут с флюсами АН-348А и АН-20. Порошковая проволока представляет собой свернутую из стальной ленты трубку диаметром 2—3 мм, которая заполняется механической смесью порошков железа, ферросплавов, графита и других компонентов.

Недостаток этого способа легирования — значительная стоимость проволоки и неравномерная структура наплавленного слоя.

При легировании через флюс применяют низкоуглеродистую проволоку Св-08 и легированный керамический флюс. Этот способ не получил широкого распространения из-за пористости наплавленного металла.

Комбинированный способ легирования, получивший широкое распространение, заключается в легировании металла одновременно через проволоку и флюс.

Сварка и наплавка в среде защитных газов

Отличительной особенностью этих термических способов восстановления деталей является применение газовой защитной среды. Наплавка в защитных газах предпочтительнее наплавки под флюсом во многих случаях, например при восстановлении валов малого диаметра, внутренних поверхностей втулок и др. В качестве защитных газов используются инертные (аргон и гелий) и активные газы (углекислый газ, азот и др.), а также водяной пар или смеси инертных и активных газов. Наибольшее применение на практике нашли сварочный углекислый газ и аргон высшего и первого сортов. Их поставляют и хранят в стальных баллонах: углекислый газ в сжиженном состоянии под давлением 7 МПа, а аргон в сжатом газообразном состоянии под давлением 15 МПа. Наилучшую защиту обеспечивают инертные газы, однако они существенно дороже и применяются в обоснованных случаях.

Сварка и наплавка в среде углекислого газа. Высокую производительность обеспечивает автоматическая наплавка в среде углекислого газа. Сущность способа заключается в том, что сварочная дуга и расплавленный металл защищаются от вредного влияния воздуха струей углекислого газа, подаваемого в сварочную зону. Под действием высокой температуры углекислый газ разлагается на окись углерода и атомарный кислород. Окись углерода не растворима в жидком металле и защищает сварочную ванну от насыщения атмосферными газами, т. е. предупреждает образование пористости шва. Атомарный же кислород взаимодействует с содержащимися в сварочной проволоке элементами-раскислителями (Mn, Si) и образует на поверхности сварочной ванны флюсовую пленку из их окислов. Последняя выполняет роль дополнительной защиты сварочной ванны при случайном нарушении сплошности потока углекислого газа, вызываемой порывами ветра, резкими движениями сварочной горелки и другими причинами.

Сварку и наплавку в углекислом газе ведут с помощью специального оборудования или обычных шланговых полуавтоматов и наплавочных головок. Их применяют при ремонте металлоконструкций из листовой стали небольшой толщины, а также для устранения дефектов резьбы, осей, зубьев, пальцев, шеек валов и т.д. В отличие от наплавки под слоем флюса, наплавка в среде углекислого газа может применяться для деталей небольших диаметров.

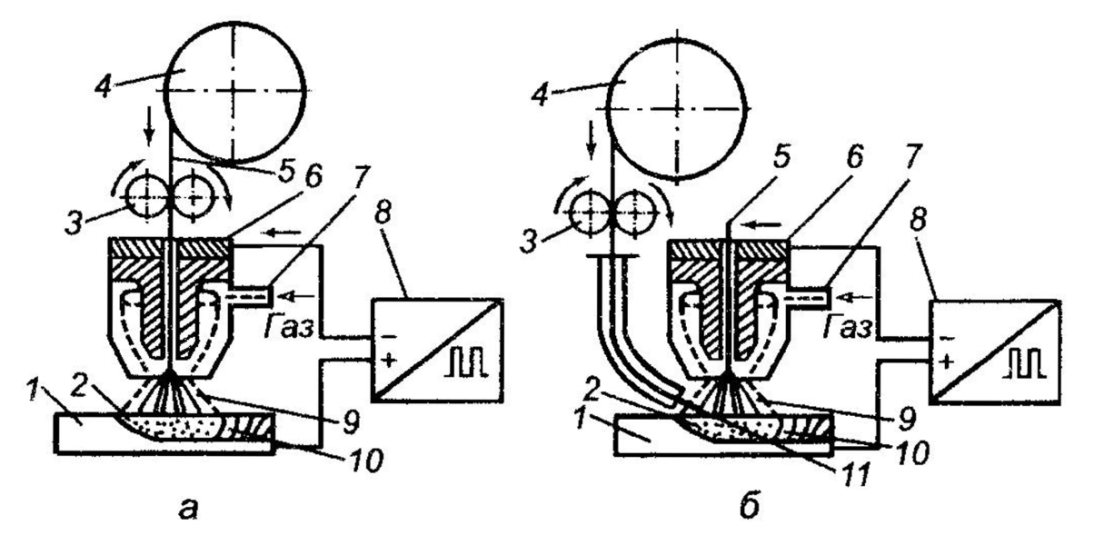

Принципиальная схема сварки в среде углекислого газа показана на рис. 4.27, а.

Сварочная проволока 5 (плавящийся электрод) подается из кассеты 4 роликовым механизмом 3 в зону сварки. Дуга 9 горит между заготовкой 1 и сварочной проволокой. Источник питания 8 обеспечивает постоянное напряжение сварки и высокочастотное импульсное напряжение для зажигания дуги, которое передается на сварочную проволоку через мундштук 6. Углекислый газ, поступающий из баллона в зону сварки по патрубку 7 под давлением 0,05—0,2 МПа, вытесняет воздух из зоны сварки и тем самым защищает электрическую дугу и расплавленный металл от вредного действия кислорода и азота воздуха.

Рис.4.27. Схемы сварки в среде защитных газов: а — схема сварки в среде углекислого газа; б — схема сварки в среде аргона; 1 — заготовка; 2 — сварочная ванна; 3 — роликовый механизм; 4 — кассета; 5 — сварочная проволока (электрод); 6 — мундштук; 7 — патрубок; 8 — источник питания; 9 — дуга; 10 — сварной шов; 11 — присадочная проволока

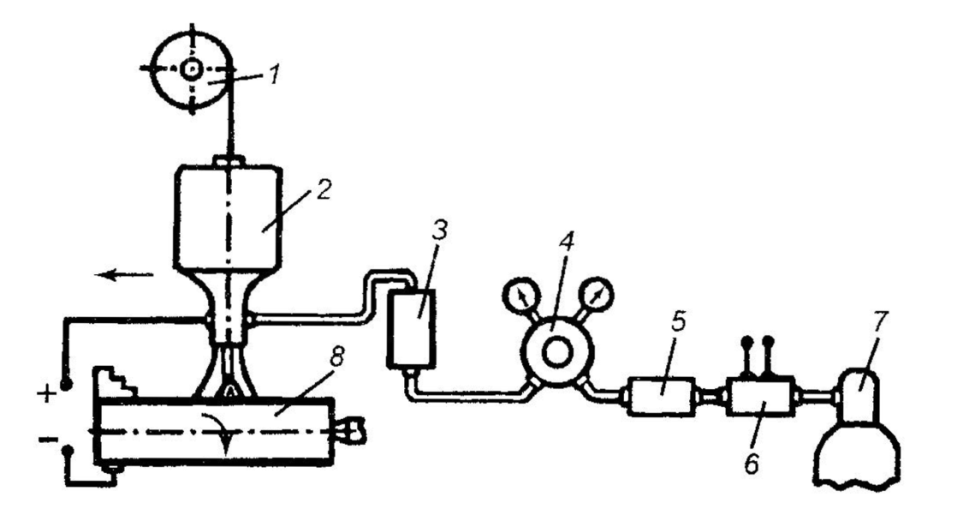

Механизированную наплавку в углекислом газе обычно выполняют на переоборудованном токарном станке, в патроне которого устанавливают восстанавливаемую деталь 8 (рис. 4.28), а на суппорте — наплавочную головку 2 типа АБС, А-384, А-580 и др.

Углекислый газ из баллона 7 подается в зону горения через электрический подогреватель 6 и влагопоглотитель 5, содержащий обезвоженный медный купорос или силикагель для поглощения содержащейся в газе влаги. Необходимое давление газа устанавливают с помощью редуктора 4, а расход газа контролируют расходомером 3 (например, редуктором-расходомером или ротаметром типа РС-3, PC-ЗА и др.).

Так как под действием высокой температуры сварочной дуги углекислый газ разлагается на оксид углерода и атомарный кислород, то при отсутствии в сварочной ванне достаточного количества раскисляющих элементов (марганца, кремния, титана, хрома), происходит окисление свариваемого металла и легирующих элементов, что ухудшает качество сварки. Поэтому для сварки в углекислом газе углеродистых и низколегированных сталей применяют сварочную проволоку с повышенным содержанием марганца и кремния (Св-08ГС, Св-10Г2С, Св-12Х13, СВ-06Х19Н9Т, Нп-ЗОХГСА и др.).

Последние, взаимодействуя с кислородом, образуют на поверхности шва пленку, защищающую его материал от окисления. Сварку выполняют проволокой диаметром 0,5—2 мм при плотности тока не менее 80—100 А/мм2.

Наплавка в углекислом газе сопровождается интенсивным разбрызгиванием, вследствие которого наплавляемая поверхность покрывается слоем застывших капель. При несвоевременном их удалении в наплавленном слое образуются скрытые дефекты в виде несплавлений (непроваров), поэтому необходимо достаточно часто прекращать наплавку для зачистки детали, что увеличивает трудоемкость наплавки.

При сварке в углекислом газе разбрызгивание расплавленного металла может составлять 10—12 %. Для его уменьшения в качестве защитной среды применяют газовую смесь углекислого газа с кислородом. Замена последним 20—30 % углекислого газа обуславливает уменьшение капель электродного металла и, как следствие, его разбрызгивание.

Для сварки в углекислом газе рекомендуется применять порошковую проволоку, например ПП-Р18Т, ПП-Р19Т, ПП-4Х28Г и др. Содержащиеся в ней шлакообразующие и газообразующие компоненты, раскислители и легирующие элементы улучшают защиту расплавленного металла, уменьшают его разбрызгивание и улучшают качество сварного шва.

Наплавка в среде углекислого газа проводится на постоянном токе обратной полярности. Тип и марку электрода выбирают в зависимости от материала восстанавливаемой детали и требуемых физико-механических свойств наплавленного слоя. Скорость подачи проволоки зависит от силы тока, а скорость наплавки — от толщины наплавляемого металла и требований к качеству формирования наплавленного слоя. Наплавку валиков осуществляют с шагом 2,5—3,5 мм, при этом каждый последующий валик должен перекрывать предыдущий не менее чем на 1/3 его ширины.

Твердость наплавленного металла в зависимости от марки и типа электродной проволоки составляет 200—300 НВ.

Расход углекислого газа зависит от диаметра электродной проволоки, скорости наплавки, формы изделия и наличия движения воздуха.

Если защита углекислым газом неэффективна или невозможна, например, из-за конструктивных особенностей сварного соединения, то рекомендуется применять разновидность порошковой проволоки — самозащитную проволоку, оболочка которой изготовлена из легированной стали, а наполнитель содержит соединения редкоземельных металлов. Такая проволока обеспечивает устойчивость горения дуги и хорошее раскисление металла без использования газовой защитной среды.

Достоинствами способа наплавки в углекислом газе являются:

— меньшие по сравнению с наплавкой под флюсом зона термического влияния и нагрев деталей, что позволяет качественно наплавлять детали диаметром менее 40 мм;

— возможность наплавки при любом пространственном положении детали;

— более высокая (на 20—30 %) производительность процесса;

— отсутствие трудоемкой операции по удалению шлаковой корки и очистке наплавленного металла;

— меньшая удельная стоимость восстановительных работ.

Недостатки данного способа:

— значительное разбрызгивание металла;

— необходимость применения электродной проволоки с повышенным содержанием легирующих элементов для получения наплавленного металла с теми же свойствами;

— ограниченные возможности легирования наплавленного металла;

— открытое световое излучение дуги.

Для наплавки в среде защитных газов применяют:

— специальные автоматы и установки АГП-2, АДСП-2, УДАР-300, УДГ-501;

— полуавтоматы А-547Р, Л-537, ПШП-10;

— преобразователи ПСГ-350, ПСГ-500 и др.

Аргонодуговая сварка и наплавка. Аргон, являясь инертным газом, надежно защищает расплавленный металл от окисления кислородом воздуха. Благодаря этому наплавленный слой не имеет пор. Однако при сварке в чистом аргоне имеют место узкое проплавление, которое приводит к «непровару» в корне шва. Причиной этого является более низкое теплосодержание аргоновой дуги по сравнению с дугой, горящей в углекислом газе. Добавка в аргон углекислого газа увеличивает температуру дуги и увеличивает ширину проплавления.

В зависимости от толщины свариваемого металла количество добавляемого СО2 составляет: для листов толщиной до 4 мм — 5 %; для листов с толщиной 4—10 мм — 12 %; для листов толщиной более 10 мм — 25 %. Повышение качества сварки обеспечивается добавкой к аргону кислорода, обеспечивающего образование на поверхности сварочной ванны флюсовой пленки из их окислов. Практикой установлено, что добавление к аргону 10—12 % углекислого газа и 2—3 % кислорода способствует повышению устойчивости горения дуги и улучшению формирования слоя наплавленного металла. С целью экономии аргона применяют комбинированную защиту дуги струями аргона (внутренняя) и углекислого газа (наружная). В этом случае в 3—4 раза сокращается расход аргона без ухудшения качества защиты.

Аргонодуговую сварку выполняют неплавящимся и плавящимся электродами. Ее применяют для соединения цветных (алюминия, меди) и тугоплавких (титана, циркония) металлов и содержащих эти элементы сплавов, а также легированных и высоколегированных сталей. Сварка может выполняться в любом пространственном положении. Электродуговая наплавка неплавящимся электродом (вольфрамовым) в среде аргона широко используется для восстановления деталей из алюминиевых сплавов и титана.

Сварку неплавящимся вольфрамовым электродом производят по схеме, представленной на рис. 4.27, б. От схемы сварки в среде углекислого газа (см. рис. 4.27, а) она отличается применением неплавящегося электрода 5 и подачей в зону сварки электродной проволоки 11. Такой способ сварки применяют, как правило, при соединении металла толщиной 0,8—6 мм. По данной схеме возможна сварка и без присадочного материала (при толщине деталей до 3 мм). Кроме стандартной проволоки присадочный материал может применяться также в виде прутков (ручная сварка). В обоих случаях присадочный материал по химическому составу должен быть сходен со свариваемым металлом. Диаметр присадочной проволоки выбирают в пределах 0,5—0,7 диаметра вольфрамового электрода.

Неплавящиеся электроды имеют диаметр 0,2—12 мм. Силу тока выбирают из расчета 100 А на 1 мм диаметра электрода, а сварку ведут на постоянном токе прямой полярности. В этом случае дуга горит устойчиво при напряжении 10—15 В и минимальном токе 10 А. Это обеспечивает возможность сварки металла толщиной всего 0,8—1,0 мм.

Основные параметры режима сварки: диаметр сварочной проволоки 0,5—6,5 мм; сила тока до 600 А; напряжение дуги 10—30 В; скорость сварки 0,1—0,8 м/мин.

Обратная полярность при сварке неплавящимся электродом применяется редко из-за меньшей устойчивости горения дуги и снижения стойкости электрода. Однако обратная полярность обладает и положительным свойством, состоящим в удалении окислов с поверхности свариваемого металла. Это свойство дуги обратной полярности используют при сварке алюминия и его сплавов с питанием дуги от специальных источников переменного тока, снабженных стабилизатором горения дуги. В этом случае сочетаются преимущества способов сварки при прямой и обратной полярности.

Для сварки листового металла толщиной 0,2—1,5 мм применяют автоматическую сварку неплавящимся электродом в импульсном режиме горения дуги, который позволяет существенно снизить передачу тепла свариваемым деталям и за счет этого уменьшить их минимальную толщину по сравнению со сваркой непрерывно горящей дугой.

Сварка плавящимся электродом выполняется механизированным способом по схеме, показанной на рис. 4.27, а на постоянном токе обратной полярности. Этим способом сваривают детали толщиной 1—20 мм при следующих основных параметрах режима сварки: диаметр сварочной проволоки 0,6—3 мм; сила сварочного тока 12—250 А; напряжение дуги 20—30 В; скорость сварки 0,2—4 м/мин.

Хорошее качество сварного шва обеспечивается при плотности тока 100 А/мм2 и более, так как с ее увеличением уменьшается размер капель металла, переносимого с электрода в сварочную ванну. При меньшей же плотности тока размер переносимых капель металла существенно увеличивается, возрастает его разбрызгивание и уменьшается глубина проплавления основного металла, что ухудшает качество сварки.

Для обеспечения возможности сварки при высокой плотности тока используют проволоку малого диаметра (0,6—3 мм) и большую скорость ее подачи.

В настоящее время для сварки в защитных газах преимущественно используются сварочные выпрямители. Практика показывает, что диодные выпрямители обеспечивают лучшую устойчивость дуги, чем тиристорные, однако сварочное напряжение в диодных выпрямителях изменяется при колебаниях напряжения в питающей сети. В тиристорных выпрямителях напряжение дуги не зависит от колебания сетевого напряжения.

Преимуществами аргонодугового способа сварки являются:

— высокая производительность процесса (в 3—4 раза выше, чем при газовой сварке);

— высокая механическая прочность сварного шва;

— небольшая зона термического влияния.

Основной недостаток этого способа — высокая стоимость процесса (в 3 раза выше, чем при газовой сварке) из-за применения более дорогого защитного газа.

Автоматическая вибродуговая наплавка

Схема процесса наплавки. Автоматическая вибродуговая наплавка является разновидностью электродуговой наплавки и отличается от нее в основном тем, что электрическая дуга горит не постоянно, а периодически. Это обеспечивается сообщением концу электродной проволоки коле-бательного движения, вызывающего замыкание и разрыв питающей дугу электрической цепи.

Во время короткого замыкания цепи через контакт электродной проволоки с наплавляемой деталью проходит ток плотностью более 600 А/мм2, благодаря чему в месте контакта создается высокая температура, вызывающая оплавление конца проволоки. Под действием вибратора проволока разрывается, и часть ее в виде капли остается на наплавляемой поверхности. Образующаяся после разрыва проволоки электрическая дуга расплавляет оставшийся на детали металл, обеспечивая его прочное сцепление с материалом детали. Таким образом, нагрев и расплавление металла происходят за счет тепла периодически создаваемых короткого замыкания и электрической дуги. Цикл наплавки частицы металла включает следующие стадии:

— создание контакта электрода с деталью и короткого замыкания между ними;

— расплавление конца проволоки под действием тока короткого замыкания и ее прилипание к детали;

— принудительный разрыв контакта между проволокой и деталью;

— образование в месте разрыва проволоки электрической дуги;

— расплавление под действием дуги оставшейся на детали в виде капли проволоки;

— погасание электрической дуги;

— подвод электродной проволоки к детали и начало нового цикла.

При частоте промышленного тока 50 Гц продолжительность одного цикла — 0,01 с.

Вибродуговая наплавка может выполняться в жидкости, среде защитных газов и под слоем флюса, которые защищают металл от окисления. Наплавка с применением охлаждающей жидкости (3—6%-ный раствор в воде кальцинированной соды или 15—20%-ный раствор глицерина) получила наибольшее распространение. При этом виде наплавки деталь нагревается на глубину до 2 мм до температуры 40—80 °С.

Вибродуговую наплавку рекомендуется вести на постоянном токе обратной полярности, так как при переменном токе выше вероятность образования дефектов в наплавленном слое.

На рис. 4.29 приведена схема вибродуговой наплавки с подачей охлаждающей жидкости. Подлежащая наплавке деталь 3 устанавливается в патроне или в центрах токарного станка. На его суппорте монтируется наплавочная головка, содержащая механизм 6 подачи проволоки 5 с кассетой 7 и электромагнитный вибратор 8 с мундштуком 4. В зону наплавки насосом 1 подается охлаждающая жидкость, которая защищает металл от окисления. Вибратор создает колебания конца проволоки с частотой 50—110 Гц и амплитудой, которая обычно составляет 0,75—1,0 диаметра проволоки. При такой амплитуде обеспечивается надежное размыкание и замыкание электрической цепи, обеспечивается стабильность процесса наплавки и равномерное наложение наплавочного материала.

Рис. 4.29. Схема вибродуговой наплавки: 1 — насос; 2 — наплавляемая деталь; 3 — канал для подачи охлаждающей жидкости; 4 — вибрирующий мундштук; 5 — электродная проволока; б — механизм подачи проволоки; 7 — кассета с проволокой; 8 — электромагнитный вибратор; 9 — катушка индуктивности

Напряжение источника тока при вибродуговой наплавке недостаточно для образования электрической дуги между проволокой и деталью. Поэтому последовательно с источником питания включена катушка индуктивности 9, в которой при разрыве сварочной проволоки возникает ЭДС. Суммарного напряжения источника питания и ЭДС катушки индуктивности достаточно для возникновения сварочной дуги, которая горит до следующего контакта электрода с деталью или несколько меньше в зависимости от накопленной в катушке индуктивности энергии. Последняя и, следовательно, продолжительность горения дуги регулируются изменением индуктивности катушки за счет числа подключенных ее витков.

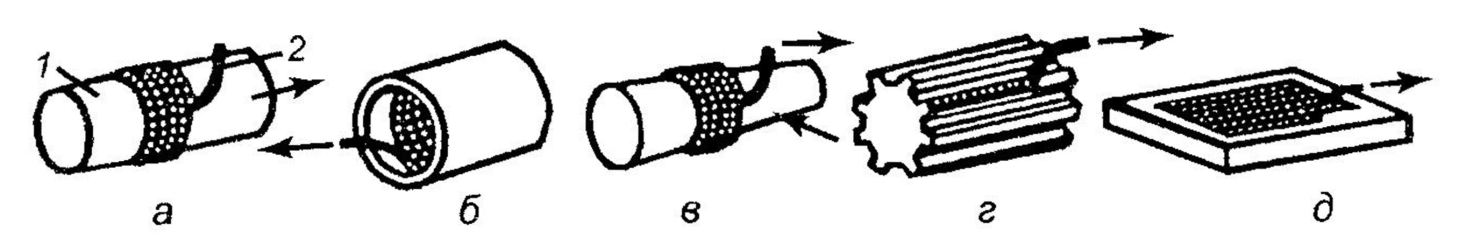

Вибродуговую наплавку применяют при восстановлении деталей из углеродистых, низколегированных сталей, серого, ковкого и высокопрочного чугуна, не испытывающих значительную динамическую нагрузку. Этим способом восстанавливают детали с цилиндрическими, коническими наружными и внутренними поверхностями, а также с плоскими поверхностями (рис. 4.30).

Рис. 4.30. Схемы вибродуговой наплавки изношенных поверхностей: а — наружных цилиндрических; б — внутренних цилиндрических; в — наружных конических; г —шлицевых; д — плоских: 1 — деталь; 2 — электрод

Преимущества вибродуговой наплавки:

— незначительный нагрев, что позволяет наплавлять тонкие детали;

— возможность закалки наплавленного металла в процессе его нанесения, что исключает необходимость в последующей термической обработке деталей;

— небольшая зона термического влияния, в результате чего химический состав и физико-химические свойства материала детали почти не изменяются;

— высокая производительность процесса;

— минимальная деформация детали, что позволяет уменьшить толщину наплавляемого слоя для создания необходимого припуска под дальнейшую ее обработку.

Основным недостатком вибродуговой наплавки в жидкости является снижение на 40—45 % усталостной прочности наплавленных деталей, что объясняется возникновением в поверхностном слое остаточных напряжений растяжения и микротрещин вследствие резкого охлаждения водой нагретого металла. Кроме того, имеет место неравномерность твердости наплавленного слоя, а высокая скорость затвердевания расплавленного металла создает условия для образования пор.

Усталостная прочность деталей повышается при вибродуговой наплавке в среде защитных газов, при этом наплавленный слой в зависимости от марки электродной проволоки имеет твердость НВ 160—450. Наилучшее качество вибродуговой наплавки обеспечивается при применении флюса.

Электроконтактная приварка металлических покрытий

Металлическое покрытие при данном способе восстановления детали формируется в результате приварки к ней материала в виде ленты, проволоки, порошков или их сочетания, используя принцип электроконтактной сварки. Проволоку применяют для восстановления гладких и резьбовых участков валов, ленты — наружных и внутренних цилиндрических поверхностей, порошки — цилиндрических и конических наружных поверхностей.

Приварка осуществляется в результате одновременных теплового и механического воздействий на материалы покрытия и детали импульсами электрического тока и приложением сжимающей нагрузки. Для уменьшения теплового воздействия на деталь и совмещения процессов приварки и закалки применяют охлаждение водой.

Процесс формирования покрытия состоит из последовательности тепломеханических циклов, включающих: прижатие привариваемого материала к детали; нагревание их в зонах контакта до пластического состояния пропусканием коротких импульсов электрического тока; совместное деформирование привариваемого материала и поверхностного слоя восстанавливаемой детали, обеспечивающих электроконтактную сварку в точках их контакта. Прочность соединения покрытия с деталью может достигать 40 ГПа. Метод позволяет создавать покрытия из цветных и черных металлов на стальных и чугунных деталях.

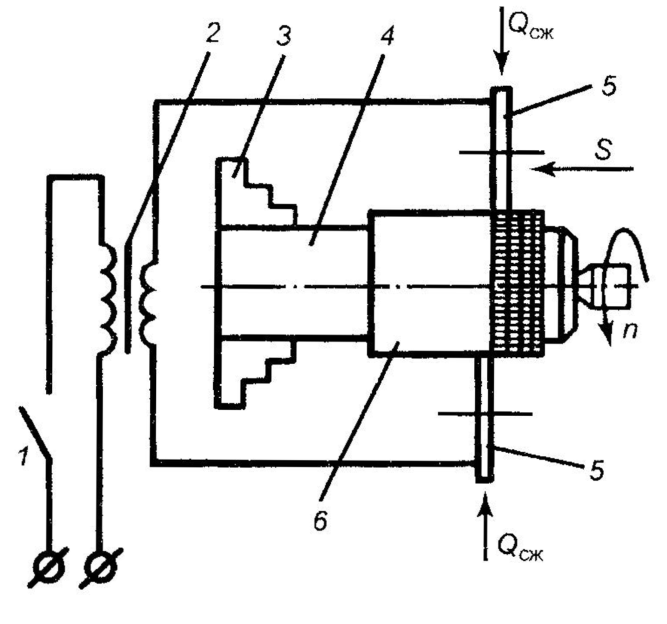

Электроконтактная приварка ленты эффективно используется и широко распространена при восстановлении небольших по длине круговых поверхностей, например шеек валов, благодаря несложности и надежности технологического процесса, который состоит в следующем. Восстанавливаемую поверхность детали вначале подвергают токарной или дробеструйной обработке. С помощью специального устройства отрезают ленту определенной длины и сгибают по форме восстанавливаемой поверхности. Далее ленту 6 (рис. 4.31) крепят в местах стыка к восстанавливаемой детали 4, которую устанавливают в патроне 3 токарного станка или специального оборудования, например, конструкции ВНПО «Ремдеталь».

Рис. 4.31. Схема электроконтактной приварки ленты на деталь типа вал: 1 — прерыватель тока; 2 — трансформатор;3 — патрон; 4 — восстанавливаемая деталь; 5 — ролики (электроды); 6 — привариваемая лента

Приварка производится в результате обкатки ленты роликами 5 по винтовой линии с усилием сжатия Q в пределах 1000—2000 Н. Свариваемые материалы приводятся в пластическое состояние за счет подаваемых от трансформатора 2 импульсов тока силой 4—30 кА и длительностью 0,02— 0,16 с. Импульсный характер тока обеспечивается прерывателем 1, в качестве которого часто используют регулятор, применяемым в серийных машинах контактной сварки, или за счет конденсаторных источников питания. Для уменьшения контактного электрического сопротивления между привариваемым материалом и роликовыми электродами, последние изготовляют из специальных медных сплавов типа БрХ, БрНБТ и др.

Перекрытие сварочных точек между собой достигается за счет частоты импульсов тока, частоты вращения детали и скорости перемещения сварочной головки.

Для электроконтактной приварки чаще применяют ленту толщиной 0,5—0,6 мм из углеродистых и легированных сталей. За время одного тепломеханического цикла лента и деталь сплавляются на определенной площади. Для образования сплошного расположенного по окружности валика сплавленных металлов частота и длительность циклов должны быть согласованы с окружной скоростью детали так, чтобы соседние зоны сплавления перекрывались по площади. Сплошной слой сплавленного металла на всей восстанавливаемой поверхности образуется при перемещении сварочной головки с подачей, меньшей ширины роликовых электродов, что обеспечивает перекрытие между собой соседних валиков. Например, на установке, оснащенной роликовыми электродами шириной 6 мм, приварка ленты производится с подачей, равной 4 мм за оборот детали.

Из-за микронеровностей на поверхности детали, электрическое сопротивление контакта «лента — деталь» выше, чем у контакта «лента — роликовый электрод». Поэтому в первом из указанных контактов при прохождении электрического тока выделяется значительно больше тепла, что и обуславливает пластическую деформацию и контактную сварку детали с привариваемым материалом. При этом обеспечивается хорошее сцепление привариваемого материала с деталью, так как обладающие более высоким по сравнению с металлом электрическим сопротивлением окисные пленки и другие неметаллические включения нагреваются в большей степени, что ведет к их испарению и растворению в присадочном металле.

Благодаря непрерывному охлаждению водой глубина зоны термического влияния не превышает 0,2—0,5 мм для различных режимов приварки, что исключает воздействие нагрева на состав, структуру и свойства ниже расположенных слоев материала детали, значительную ее деформацию. Одновременно с приваркой ленты из сталей 45, 50ХФА, 65Г покрытие закаливается до твердости HRC 55—62. Износостойкость покрытия многократно повышается при введении между поверхностью детали и лентой зерен твердого сплава (ВК8, Т15К6) зернистостью 0,3—0,5 мм.

Приварка ленты по описанной технологии производится, например, на установке 011-01-12Н, имеющей следующие технические характеристики: толщина привариваемой ленты 0,5—0,6 мм; диаметр восстанавливаемых деталей 20—200 мм; наибольшая их длина 1250 мм; частота вращения детали 0,5—9 мин-1; усилие сжатия 1000—3200 Н; охлаждение — водяное при расходе воды 1,6 л/мин.

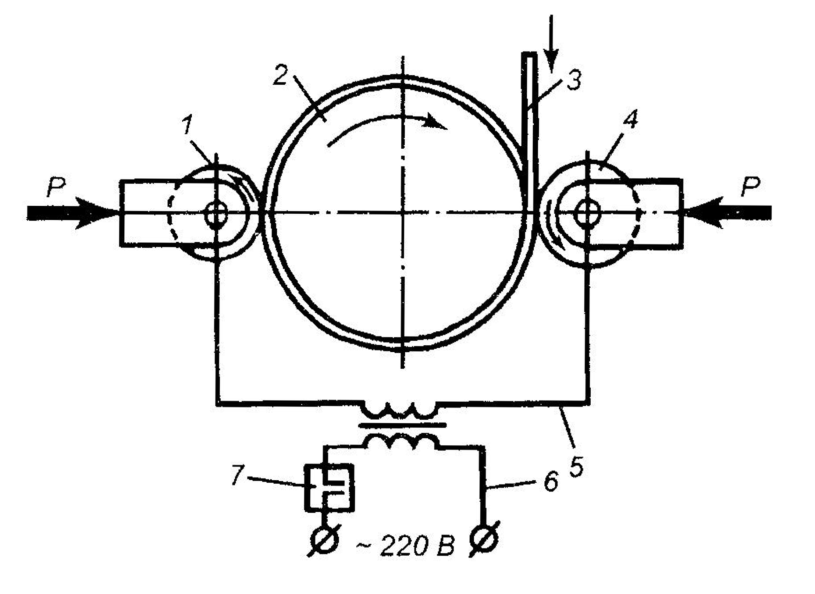

Аналогично производится электроконтактная приварка проволочного материала (рис. 4.32), в качестве которого применяют обычную (Св-08, Св-08Г2С, Нп-35, Нп-ЗОХГСА и др.) и порошковую (ПП-АН-10 и др.) проволоку.

Проволока 3 непрерывно навивается на вращающуюся деталь 2 и одновременно приваривается к ней электроконтактным способом под действием импульсов тока и усилия Р со стороны роликов 1 и 4, обеспечивающих пластическое деформирование проволоки до требуемой толщины покрытия.

Для электроконтактной приварки при восстановлении цилиндрических поверхностей применяют углеродистую и порошковую наплавочную проволоку в зависимости от требуемых свойств поверхностного слоя детали. Покрытие из проволочного материала характеризуется как сплавлением его с деталью, так и витков проволоки между собой, в результате чего формируется плотный слой металла.

В качестве источника питания служит сварочный трансформатор, во вторичный контур которого включены ролики, проволока и деталь. В нем протекает ток силой до 20 кА. Прерыватель 7, установленный в первичном контуре 6, обеспечивает импульсный режим подачи тока. Толщина покрытия может быть в пределах 0,2—1,5 мм при диаметре электродной проволоки соответственно 0,5—2 мм.

Рис. 4.32. Схема электроконтактной приварки проволоки: 1,4 — контактные ролики; 2— восстанавливаемая деталь; 3 — привариваемая проволока; 5 — вторичный контур трансформатора; 6 — первичный контур трансформатора; 7 — прерыватель

Силу Р (Н) прижатия роликов определяют по формуле Р = 100 d2, где d — диаметр проволоки, мм.

Электроконтактная приварка проволоки эффективно применяется при восстановлении резьбовых участков валов. В этом случае диаметр проволоки принимают на 8—10 % больше шага резьбы с тем, чтобы в результате восстановления была полностью заполнена винтовая канавка (впадина резьбы) и был обеспечен необходимый припуск для механической обработки.

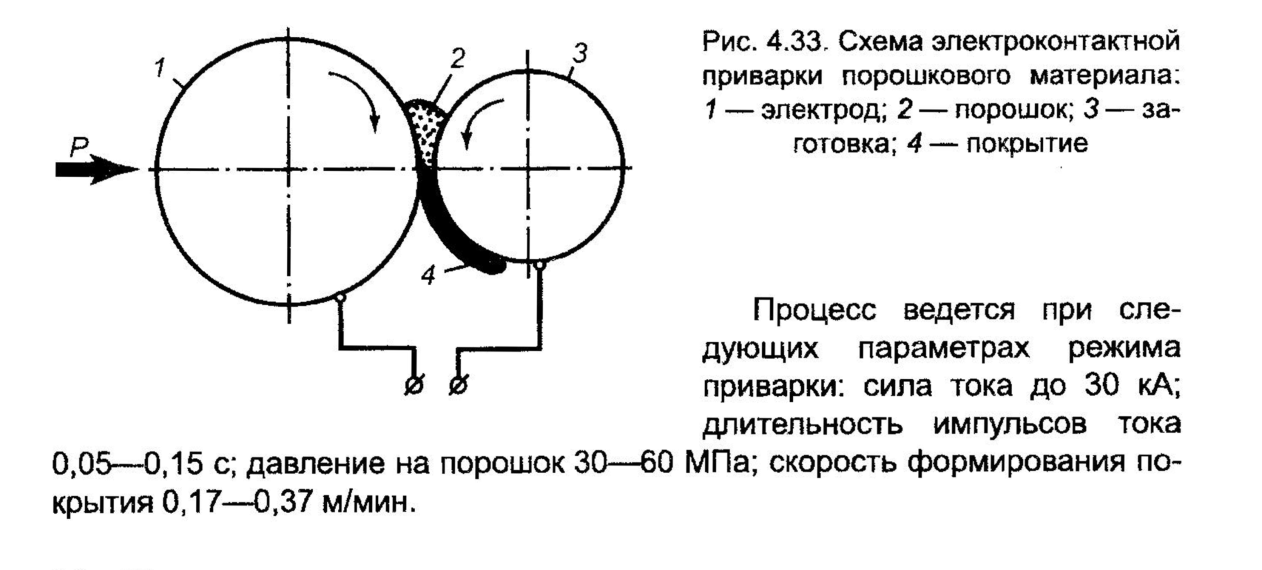

Для электроконтактной приварки порошкового материала его непрерывно подают в зазор между движущимися заготовкой 3 (рис. 4.33) и медным электродом 1. При пропускании между ними импульсного электрического тока и приложении нагрузки Р на заготовке из порошка 2 формируется покрытие 4.

Порошковый материал для приварки выбирается в зависимости от эксплуатационных требований, предъявляемых к покрытию. Для приварки применяют самофлюсующиеся порошковые сплавы, порошки сормайта, железа и др. в различных композициях с добавлением меди и свинца. Желательно, чтобы состав порошка при высокой износостойкости покрытия позволял обрабатывать его точением.

В зависимости от состава и режима приварки пористость порошкового покрытия находится в пределах 12—25 %, твердость 25—63 HRCЭ, а прочность соединения с основным металлом 15—30 ГПа.

Качество приваренного цельного покрытия оценивают по количеству пор, раковин, прожогов, выявляемых в процессе шлифования образцов или контрольных деталей. На площади 25 см2 допускается не более двух пор размером 0,5—0,8 мм, пяти пор размером 0,1—0,5 мм и точечная пористость размером до 0,1 мм.

Качество приварки ленты или проволоки к детали проверяют по состоянию приваренного слоя после его сошлифовки до толщины 0,02—0,15 мм. Свариваемость с основным металлом считается нормальной, если отшелушивается не более 8 % шлифованной поверхности.

Метод электроконтактной приварки имеет определенные преимущества и недостатки. Нагревание заготовки пропусканием тока непосредственно через свариваемые материалы обеспечивает ряд преимуществ рассматриваемого метода восстановления: не происходит выгорания легирующих элементов и разбрызгивания металла; отпадает необходимость в применении защитной среды (флюса, газа); благодаря отсутствию характерного для электродуговых методов выделения вредных газообразных веществ, обеспечиваются экологически безопасные условия труда и др.

Электроконтактная приварка покрытий является энергосберегающим и ресурсосберегающим процессом. Экономия энергии обусловлена, прежде всего, тем, что не требуется расплавление материала покрытия и поверхностного слоя детали, а энергия расходуется только на их нагревание до пластического состояния, причем не по всему объему, а только в отдельных точках (зонах контакта). Экономия ресурсов (материала покрытия) обеспечивается за счет возможности приварки тонкого слоя материала, благодаря чему уменьшается припуск на механическую обработку. При этом сокращаются энергетические, материальные и трудовые затраты на ее выполнение. Это преимущество особенно проявляется при небольшой толщине покрытия, необходимой для восстановления размеров детали, так как при других методах наплавки большая часть нанесенного слоя металла должна быть удалена резанием. За счет минимизации припусков на механическую обработку и исключения разбрызгивания расход наносимого материала по сравнению с электродуговой наплавкой сокращается в 3—4 раза при повышении производительности труда в 2—3 раза.

Всем методам электроконтактной приварки металлических покрытий присущи недостатки, характерные для термических методов восстановления деталей машин с нанесением слоя металла. К ним относится, прежде всего, значительное снижение усталостной прочности. Поэтому данный метод может использоваться при достаточном запасе прочности восстанавливаемых деталей.

Газовая сварка и наплавка

Общие сведения. В ремонтном производстве кроме электродуговой сварки широко применяется также газовая сварка, с помощью которой выполняется до 20 % сварочных работ. Она наиболее эффективна в следующих случаях:

— при ремонте деталей из сплавов цветных металлов;

— при ремонте чугунных деталей, требующих последующей механической обработки, поскольку сварной шов при газовой сварке имеет лучшую обрабатываемость резанием по сравнению с электросварным швом;

— при сварке деталей толщиной менее 2 мм, когда сложно избежать прожога деталей и обеспечить качественную электродуговую сварку;

— при наплавке или напайке твердых сплавов;

— при резке металлов.

При газовой сварке и наплавке металл расплавляется теплом от сгорания в кислороде горючего газа (ацетилена, пропан-бутана, метана и др.). Ацетилен имеет большую теплоту сгорания по сравнению с другими горючими газами и более высокую температуру пламени (3100—3200 °С), поэтому он предпочтителен для газовой сварки. Ацетилен получают в специальных газогенераторах при взаимодействии карбида кальция с водой. Его хранят, перевозят и используют в баллонах, конструкция которых аналогична конструкции кислородных баллонов.

Газовое пламя получают с помощью инжекторных (низкого давления) и безынжекторных (высокого давления) сварочных горелок. В промышленности распространены более безопасные инжекторные горелки. Например, универсальная горелка ГС-53 обеспечивает сварку металлов толщиной 0,5—30 мм, а горелка ГСМ-53 малой мощности —- сварку малоуглеродистой стали толщиной 0,2—4 мм и пайку тонких изделий из черных и цветных металлов.

В инжекторной горелке (рис. 4.34) кислород под давлением 0,1—0,4 МПа через регулировочный вентиль 6 подается к инжектору 5. Под действием разряжения, которое создается в камере 4 при выходе кислорода из узкого канала инжекторного конуса, горючий газ через вентиль 7 и каналы 8 поступает в камеру смешения 3, где образуется горючая смесь. По наконечнику 2 она поступает к мундштуку 1, на выходе из которого при сгорании образуется газовое пламя.

Горелки этого типа имеют сменные наконечники с различными диаметрами выходных отверстий инжектора и мундштука, что позволяет регулировать мощность газового пламени. Обычно горелки имеют семь номеров сменных наконечников.

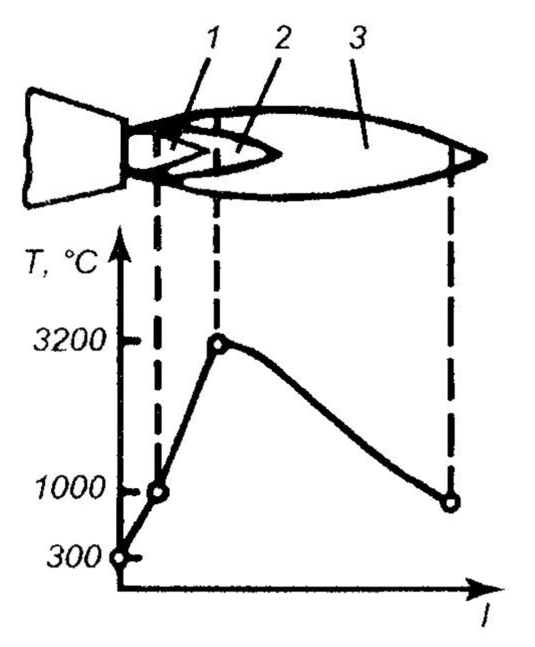

Гэзовое пламя состоит из трех зон (рис. 4.35): ядра пламени 1, средней зоны 2 и факела пламени 3. В зоне 1 происходит нагрев газовой смеси до температуры воспламенения, в зоне 2 — горение ацетилена за счет кислорода, поступающего из баллона, в зоне 3 — горение ацетилена за счет кислорода воздуха.

Рис. 4 35. Строение и температура газового пламени: 1 — ядро; 2 — восстановительная зона; 3— факел пламени

Приведенный на рис. 4.35 график показывает, что максимальная температура пламени создается в средней зоне, которая поэтому называется сварочной, или рабочей, зоной. Она обладает восстановительными свойствами. При горении ацетилена в зоне 3 выделяются пары воды и углекислого газа, которые окисляют металл, поэтому эта зона является окислительной.

При газовой сварке заготовки нагреваются более плавно, чем при дуговой, что и определяет области ее эффективного применения. Она включает сварку металлов небольшой толщины (0,2—3 мм), легкоплавких цветных металлов и сплавов, металлов и сплавов, требующих постепенного нагрева и охлаждения (инструментальные стали, чугун, латуни), а также пайку и наплавку, заварку дефектов в чугунных и бронзовых отливках. При увеличении толщины металла производительность газовой сварки резко снижается, свариваемые изделия значительно деформируются. Это ограничивает применение газовой сварки.

Режим газовой сварки. Режим газовой сварки определяется: способом сварки; видом пламени; мощностью пламени; диаметром присадочного прутка; углом наклона горелки. Рассмотрим эти факторы.

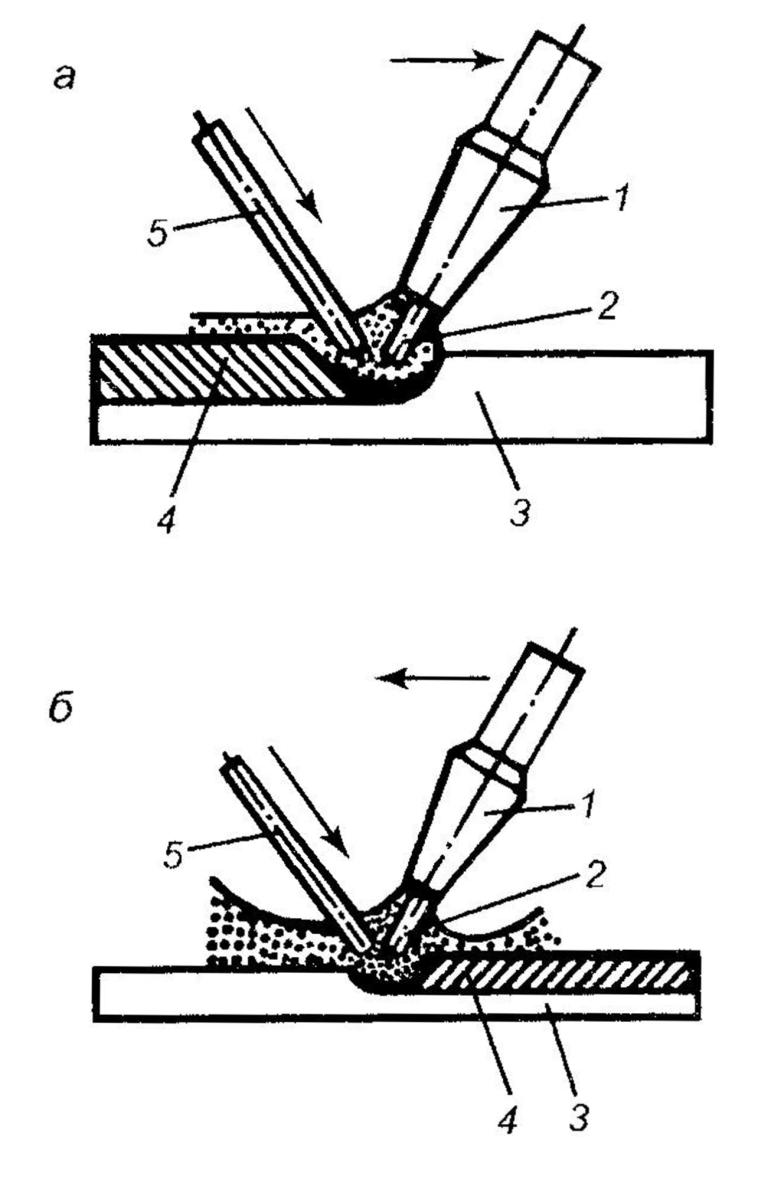

Способ сварки характеризуется расположением присадочного прутка относительно движущейся горелки (рис. 4.36). Различают правый (рис. 4.36, а) и левый (рис. 4.36, б) способы сварки.

Рис. 4.36. Способы газовой сварки: а — правый; б — левый; 1 — мундштук горелки; 2 — пламя; 3 — свариваемая деталь; 4 — шов; 5 — присадочный пруток

Правый способ обеспечивает концентрированный ввод тепла и применяется для сварки деталей толщиной свыше 4 мм. Левый способ позволяет избежать прожога металла и рекомендуется при толщине деталей менее 4 мм.

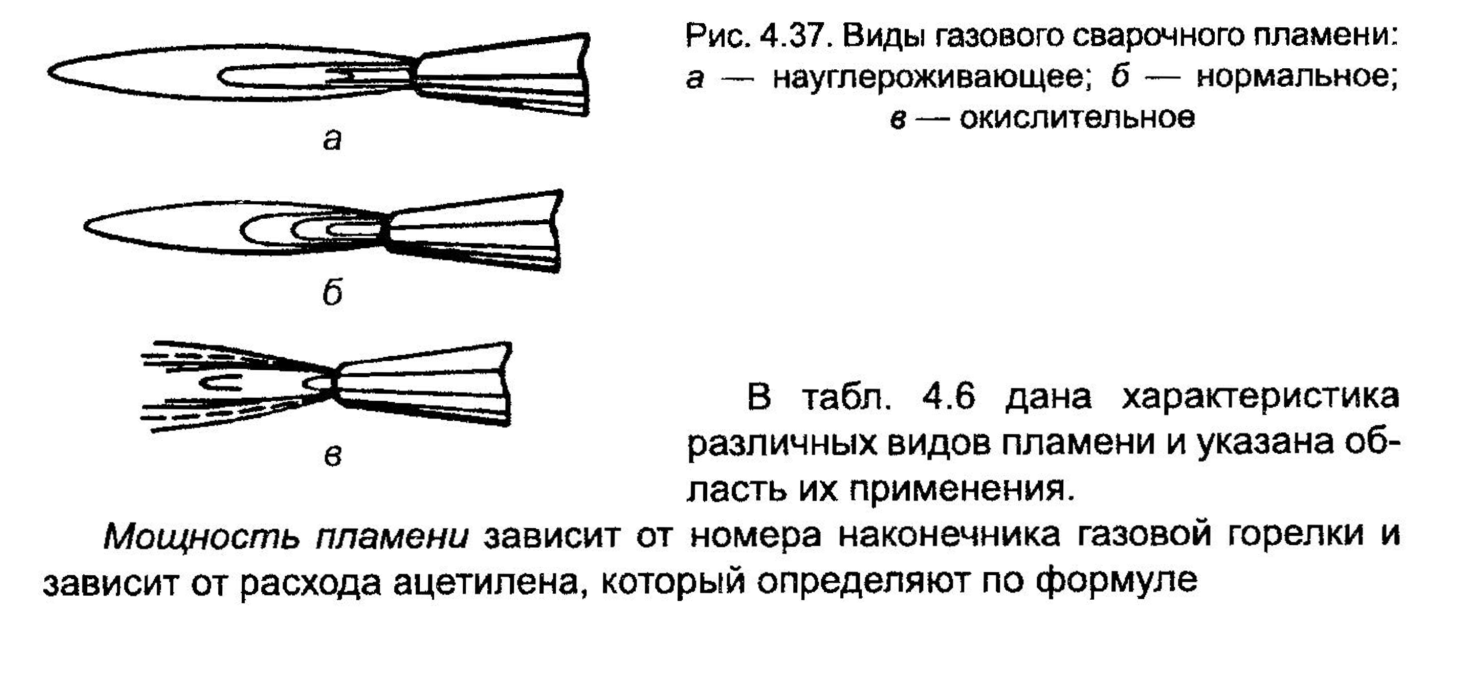

Вид пламени (рис. 4.37) и его свойства существенно зависят от соотношения в горючей смеси кислорода (02) и ацетилена (С2Н2). Если соотношение 02/ С2Н2 меньше 1,1, то пламя называется нормальным (рис. 4.37, б). Нормальным пламенем сваривают большинство сталей. С увеличением содержания ацетилена, благодаря избытку углерода, пламя становится науглероживающим (рис. 4.37, а), обладающим восстановительными свойствами. Такое пламя применяется при сварке чугуна и цветных металлов для компенсации выгорания углерода и восстановления оксидов цветных металлов.

При 02/ С2Н2 > 1,1 пламя (рис. 4.37, в) обладает окислительными свойствами, что необходимо при сварке латуни. В этом случае благодаря избыточному кислороду на поверхности детали образуются тугоплавкие оксиды, пленка которых препятствует обесцинкованию латуни.

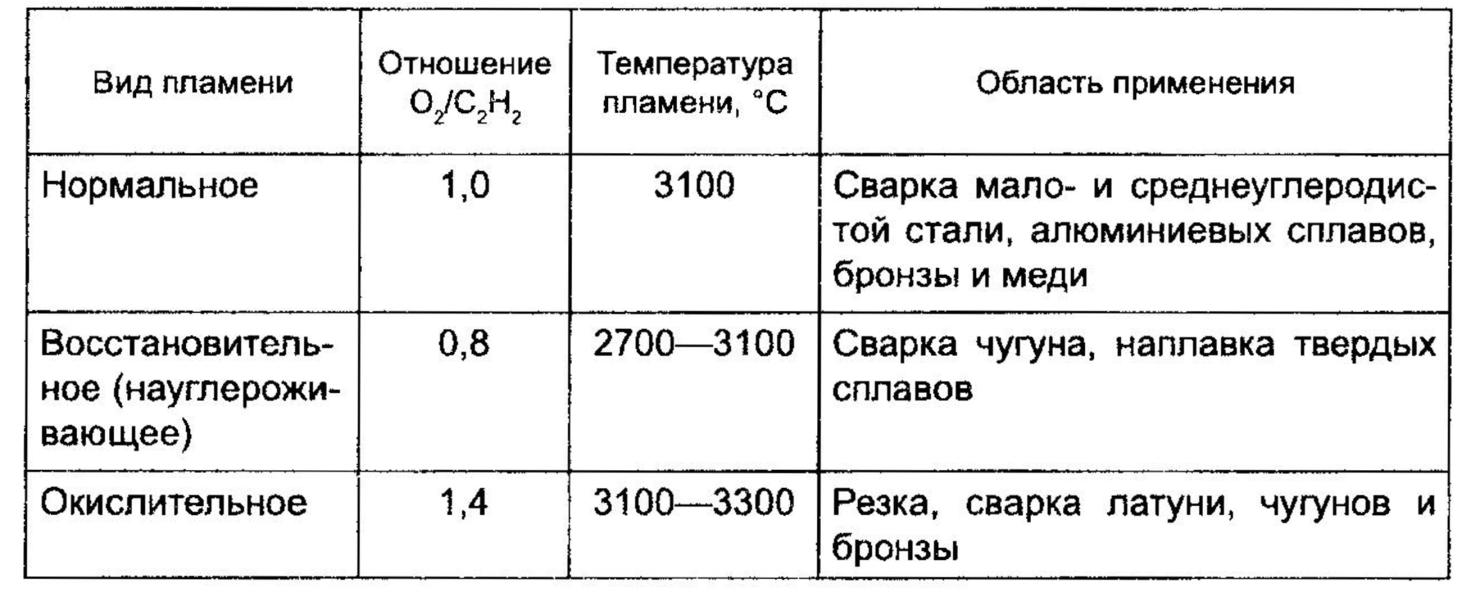

Характеристика и область применения различных видов газового пламени

В зависимости от расхода ацетилена выбирают номер наконечника сварочной горелки.

Диаметр присадочного прутка d (мм) принимают в зависимости от толщины свариваемой детали и способа сварки. В общем случае при толщине до 15 мм; для правого способа сварки d = 0,5S + 1; для левого — d = 0,5S + 2, где S — толщина свариваемой детали, мм.

При толщине детали 1—2 мм сварку можно выполнять без присадочного прутка, а при толщине более 15 мм применяют присадочные прутки диаметром 6—8 мм.

Угол наклона горелки зависит от толщины свариваемой детали, так как с его увеличением возрастает тепловое воздействие пламени на процесс сварки. Например, при толщине детали до 1 мм угол наклона горелки к горизонтальной плоскости составляет = 10°, при толщине детали 5—7 мм = 40°, а при толщине детали 15 мм и более = 80°.

Выбор сварочных материалов. Сварочными материалами при газовой сварке являются присадочный пруток и флюс.

Материал присадочного прутка должен подбираться так, чтобы наплавленный слой по составу был близок к материалу восстанавливаемой детали. Поэтому для компенсации выгорания компонентов, присадочный материал должен содержать больше этих компонентов, чем металл детали. Например, при сварке латунных деталей используют присадочные латунные прутки с большим содержанием цинка для компенсации обесцинкования латуни в процессе сварки.

При сварке медных деталей в качестве присадочных прутков применяют электролитическую медь.

При газовой сварке деталей из алюминиевых сплавов электродами служат прутки, которые отливают в кокиль из сплава того же состава, что и свариваемая деталь (из выбракованных деталей).

При наплавке слоя с особыми свойствами выбор присадочного материала не зависит от состава материала детали, а определяется назначением наплавляемого слоя. Так, например, для повышения износостойкости стальных деталей в качестве присадочного материала применяют чугун или твердые сплавы: сормайт № 1; сормайт № 2; стеллит В2К; стеллит В3К; сталинит и др.

Для защиты при сварке цветных металлов и специальных сплавов используют флюсы в виде порошков и паст: для сварки меди и ее сплавов — кислые флюсы (бура, бура с борной кислотой); для сварки алюминиевых сплавов — бескислородные флюсы. Назначение флюсов — растворение оксидов и образование шлаков, легко всплывающих на поверхность сварочной ванны. Во флюсы вводят также элементы для легирования материала сварного шва.

Рекомендации по выбору материалов для сварки различных материалов приведены ниже.

Сварка и наплавка чугунных деталей

У деталей из чугуна заваривают трещины и отверстия, приваривают отколотые части, наплавляют износостойкие покрытия.

Особенности сварки чугуна. Все чугуны, из которых изготовляются корпусные детали машин и механизмов, являются трудно свариваемыми материалами, что обусловлено высоким содержанием в них углерода. При быстром охлаждении это приводит к образованию в околошовной зоне твердых и хрупких закалочных структур, в том числе и структуры белого чугуна, который трудно поддается механической обработке. Из-за разных коэффициентов линейного расширения серого и белого чугунов в сварном шве возникают внутренние напряжения, которые могут быть причиной трещин.

Особенностью сварки чугуна является то, что из-за отсутствия переходного пластического состояния при нагреве до плавления он практически сразу переходит из твердого состояния в жидкое и обратно в твердое при охлаждении. С одной стороны, это создает значительные технологические трудности в выполнении сварки, а, с другой, препятствует полному выделению газов и шлака из расплавленного металла, вследствие чего сварочный шов получается пористым и загрязненным шлаковыми включениями. Этому способствует и образующаяся на поверхности расплавленного чугуна твердая корка из тугоплавких оксидов, которая также затрудняет выделение из него газов.

Сварку чугунных деталей выполняют электродуговым или газопламенным методами без предварительного подогрева (холодная сварка) или с предварительным подогревом (горячая сварка).

Горячая сварка чугуна. По сравнению с холодной горячая сварка чугуна обеспечивает лучшее качество, однако, требует применения специального нагревательного и теплоизоляционного оборудования: (печи, кожухи, термостаты и т.д.) и значительных затрат энергии. Поэтому ее применяют только в тех случаях, когда необходимо получить наплавленный металл, близкий по структуре и физико-механическим свойствам к металлу детали. Свариваемую деталь нагревают в печи или другим способом до температуры 650—680 °С. Нагрев рекомендуется проводить в два этапа: вначале в течение 1 ч деталь нагревают до температуры 400 °С, а затем в течение 0,5 ч до 650-680 °С.

Во время сварки температура детали не должна опускаться ниже 500 °С. Для обеспечения этого рекомендуется нагретую деталь закрывать специальным кожухом или теплоизоляционным материалом, а сварку производить через окна в нем. Благодаря более длительному охлаждению сварочной ванны наплавленный металл лучше очищается от газов и шлаков, выравнивается его состав, снижаются сварочные напряжения, что позволяет избежать трещин в детали. После выполнения сварочных работ деталь снова нагревают до температуры 650—680 °С и затем медленно охлаждают, например, вместе с печью или накрытой теплоизоляционным материалом (кожухом).

Газовая сварка. При горячей сварке чугуна более высокое качество обеспечивает газовая сварка ацетиленокислородным пламенем. В качестве присадочного материала применяются чугунные прутки марок А и Б диаметром 6—10 мм. Прутки марки Б имеют повышенное содержание кремния, который снижает отбеливание чугуна, и поэтому рекомендуются также при сварке с местным подогревом тонкостенных деталей. Кроме указанных прутков, применяют бракованные поршневые кольца из серого чугуна, которые также имеют повышенное содержание кремния. При газовой сварке чугуна обязательно применение флюса, который должен обладать следующими свойствами: предохранять от окисления расплавленную ванну; растворять и переводить в шлак образующиеся оксиды кремния и марганца; окислять и частично растворять графитные включения чугуна на свариваемых поверхностях; увеличивать текучесть сварочных шлаков. Одним из лучших является флюс марки ФСЧ-1 следующего состава (% по массе): бура — 23, кальцинированная сода — 27, азотнокислый натрий — 50.

Пламя горелки должно быть нейтральным при расходе ацетилена из расчета 100—120 л/ч. С учетом этого выбирают номер наконечника газовой горелки.

Электродуговая сварка. Она применяется для ремонта менее ответственных деталей с толстыми стенками. Рекомендуется применять электроды ОМЧ-1, представляющие собой прутки марки Б со специальным покрытием. Используется также порошковая проволока ППЧ-2, ППЧ-3, ППЧН-7.

Холодная сварка чугуна. Холодная сварка получила более широкое применение по сравнению с горячей из-за простоты выполнения и меньших затрат энергии. В частности, она применяется для устранения трещин и заварки пробоин в тонкостенных корпусных и крупногабаритных чугунных деталях, которые требуют последующей механической обработки и эксплуатируются под нагрузкой при тепловом воздействии.

При холодной сварке в зоне сварного шва происходят отбеливание и закалка, сопровождаемые ростом внутренних напряжений, которые могут привести к образованию трещин. Если при сварке чугуна использовать электрод даже из низкоуглеродистой стали, то металл шва получается высокоуглеродистым, т.е. будет хрупким и твердым. Поэтому важно снизить поступление углерода в сварочную ванну. Практически это достигается уменьшением глубины проплавления за счет ограничения сварочного тока, выбором состава покрытия электрода, выполнением сварного шва в несколько слоев.

Для повышения качества сварки и предотвращения образования трещин важно обеспечить достаточную пластичность наплавленного шва. С этой же целью рекомендуется:

— правильно выбирать сварочные материалы и режим сварки;

— выполнять сварку на постоянном токе обратной полярности;

— наплавлять валики длиной не более 40—50 мм по определенной схеме;

— проковывать швы во время кристаллизации наплавленного металла;

— равномерно нагревать и охлаждать зону сварки.

Изменяя состав и толщину покрытия электрода, скорость сварки и силу тока, можно получить стальной шов с составом и свойствами в диапазоне от закаленной высокоуглеродистой стали до мягкой отпущенной низкоуглеродистой.

Для снятия имеющихся в детали напряжений и предупреждения возникновения сварочных напряжений при холодной сварке применяют местный подогрев детали до температуры не выше 400 °С, специальные электроды, а также специальные способы сварки. К ним относятся: сварка с наложением так называемых отжигающих валиков обычными электродами из низкоуглеродистой стали и сварка с помощью специальных электродов. Кромки трещины для сваривания разделывают механическим способом (фрезерованием, строганием, слесарной обработкой) или оплавлением металла газовой горелкой с избытком кислорода. Перед сваркой подогретые кромки и конец электрода покрывают слоем флюса.

Сварка отжигающими валиками. Этот способ позволяет рационально использовать тепло, выделяющееся при сварке. Сварка выполняется следующим образом: накладывают сварной валик длиной 35—50 мм электродом Э-34 и затем на него, не прерывая дуги, в обратном направлении наваривают второй валик. Благодаря этому первый валик нагревается дополнительно и дольше остывает, поэтому закаленная часть шва частично подвергается нормализации. При этом верхний валик менее подвержен закалке. В результате снижается твердость наплавленного металла и частично снимаются остаточные напряжения. В зависимости от толщины стенки детали возможно наложение различного числа валиков в два или в три слоя. При толщине стенки свыше 15 мм применяют многослойную наплавку.

При многослойной наплавке большое значение имеет правильное нанесение сварочных слоев. Первый слой следует наплавлять электродом диаметром 3 мм или пучком электродов диаметром 2 мм, а остальные — электродом диаметром 4—5 мм. Первый тонкий стальной слой отжигается при наложении второго, более толстого слоя, причем часть углерода из него переходит в верхний слой, в результате чего толщина твердого закаленного слоя уменьшается до 0,3 мм.

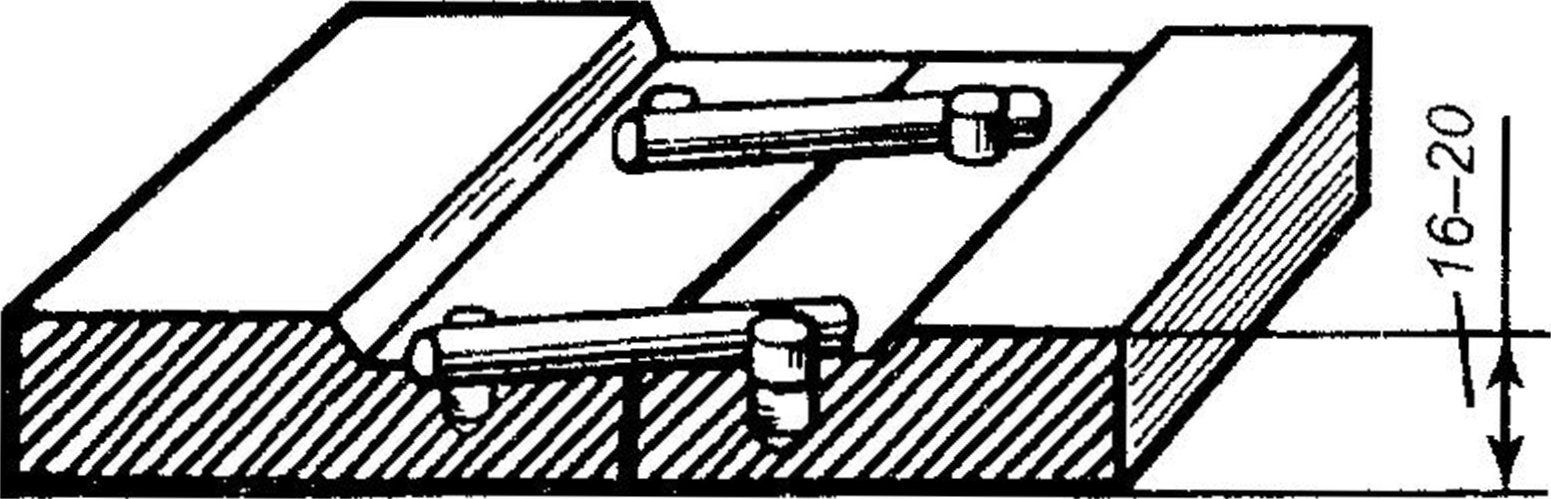

При ремонте чугунных деталей холодной сваркой для повышения прочности соединения часто применяют установку в свариваемых частях детали шпилек диаметром 6—12 мм с последующей их обваркой общим слоем металла.

Шпильки располагают в шахматном порядке в обеих свариваемых частях на расстоянии между центрами не менее четырех диаметров резьбы. Они должны быть плотно ввинчены в деталь и выступать над поверхностью на 3—4 мм. На резьбовых поверхностях не должно быть загрязнений. Число шпилек принимается из условия обеспечения прочности соединения на срез. В зависимости от толщины детали шпильки могут быть сквозные и несквозные.

Сварка чугуна с применением шпилек связана с дополнительными затратами времени на сверление отверстий, нарезание резьбы и установку шпилек. Для исключения этих операций холодную сварку чугуна выполняют также без установки шпилек. В этом случае площадь соприкосновения детали с наплавленным слоем должна быть в 2 раза больше площади сечения излома, а толщина наваренного слоя быть равной примерно половине этой площади.

При ремонте чугунных деталей с толстыми стенками (свыше 15 мм) с целью повышения прочности сварного соединения дополнительно применяют также усиливающие элементы. Например, на рис. 4.41 показано усиление шва в виде приваренных к шпилькам стальных анкеров.

Рис. 4.41. Установка усилительных элементов при за варке трещины в толстостенной детали

Сварку осуществляют в два этапа: вначале сваривают между собой усиливающие элементы с перерывами для охлаждения, а затем выполняют полную заварку с применением отжигающих валиков.

Сварка специальными электродами. Для холодной электродуговой сварки чугуна применяют специальные электроды с сердечником из стали или цветных сплавов диаметром 3—4 мм. Из стальных рекомендуются электроды ЦЧ-4 и АНЧ-1. Первый имеет сердечник из никельсодержащей проволоки Св-08Н50 с содержащим титан или ванадий покрытием. При сварке этим электродом обеспечивается высокая прочность соединения наплавленного металла с деталью при хорошей обрабатываемости сварного шва резанием. Сварка производится электродами диаметром 3—4 мм. Перед сваркой рекомендуется подогреть деталь до 150—200 °С, а наложенные валики сразу же проковывать.

Электроды АНЧ-1 имеют стержень из нержавеющей проволоки Св-04X19Н9 или Св-04Х19Н9Т с фтористо-калиевым покрытием УОНИ-13/55. При наплавке таким электродом образуется пластичный, плотный и хорошо обрабатываемый шов из железоникелевого сплава твердостью около 160 НВ.

Применяются также специальные электроды из цветных металлов и сплавов. Сварка ими менее экономична, но обеспечивает получение пластичного шва, достаточно прочного и хорошо поддающегося механической обработке. На основе медных сплавов изготавливаются электроды ОЗЧ-1, МНЧ-1, МНЧ-2, ОЗЖН-1 и др., дающие в сварном шве мягкий металл, содержащий медь, никель.

Электроды ОЗЧ-1 имеют стержень из медной проволоки и фтористо-кальциевое покрытие, содержащее железный порошок (50 %). Процесс сварки рекомендуется вести короткой дугой, участками длиной 30—60 мм. Каждый участок необходимо проковать и продолжить сварку после охлаждения шва до 50—60 °С. Наплавленный шов представляет собой железомедный сплав, обладающий хорошей вязкостью. Однако возможно отбеливание чугуна, что затрудняет последующую механическую обработку.

Лучшее качество сварки обеспечивают электроды МНЧ-1, стержень которых изготовлен из монель-металла (63 % Ni + 37 % Си) и имеет покрытие УОНИ-13/55. Сварка выполняется электродами диаметром 3—4 мм короткой дугой, участками 20—30 мм, которые сразу же проковываются. Сварочный шов представляет собой в данном случае медно-никелевый сплав, достаточно хорошо поддающийся механической обработке.

Вместо медно-никелевых электродов можно также использовать железоникелевые электроды типа ЖНБ.

При холодной сварке чугуна широко применяют биметаллические электроды из красной меди с оболочкой из луженой жести и мелового покрытия. Сердечники из красной меди имеют диаметр 3—6 мм. На них плотно навивается оболочка из жестяной ленты шириной 5—7 мм.

При сварке биметаллическими электродами рекомендуется применять флюс следующего состава: бура — 50 %, каустическая сода — 15 %, железные опилки — 20 %, железная окалина— 15 %. Наплавленный такими электродами шов содержит сплав железа с медью, имеет высокую прочность, пластичность и обеспечивает хорошую свариваемость с чугуном.

Сварку деталей указанными выше специальными электродами рекомендуется выполнять на постоянном токе обратной полярности.

Для ремонта чугунных деталей применяется также полуавтоматическая сварка самозащитной сварочной проволокой ПАНЧ-11, ПАНЧ-12 и сварка проволокой МНЖКТ в среде аргона.

Холодная газовая сварка чугуна присадочным материалом из цветных сплавов широко применяется в ремонтном производстве для заварки трещин в корпусных деталях. Присадочный материал — латунь, которая дает в расплавленном состоянии прочное сцепление с чугуном. Температура плавления латуни ниже, чем чугуна, поэтому при сварке он не доводится до плавления, что исключает в нем существенные структурные изменения и внутренние напряжения. Сварочный шов имеет достаточную прочность при хорошей обрабатываемости.

Технология заварки трещин с применением латуни включает следующие операции:

— разделка кромок трещины с образованием фасок с углом 70—80° и желательно рифлений на поверхностях фасок для увеличения площади соприкосновения поверхности детали с наплавленным металлом;

— очистка детали в зоне сварки от грязи, масла и ржавчины;

— подогрев подготовленных к сварке мест пламенем газовой горелки до температуры 900—950 °С;

— нанесение на подогретую поверхность слоя флюса;

— нагрев пламенем горелки конца латунной проволоки и натирание ею поверхностей фасок до покрытия их тонким слоем латуни;

— заварка трещины;

— медленный отвод пламени горелки от детали и теплоизоляция сварного шва для его медленного охлаждения.

Пайка чугуна латунью. С помощью ацетиленокислородных горелок можно паять чугунные детали латунью. В качестве присадочных используют латунные прутки, содержащие до 60 % меди. При пайке чугунную деталь нагревают до температуры плавления латуни (около 600 °С).

Газопорошковая наплавка чугуна. Сущность этого способа восстановления заключается в том, что на нагретую поверхность детали напыляют тонкий слой порошкообразного сплава. Наплавленный слой образуется в результате диффузионных процессов между расплавленным порошком и поверхностью основного металла. Для наплавки чугунных деталей применяют порошки марки НПЧ, имеющие следующий состав (в %): медь — 5—7; бор — 1—1,8; кремний — 0,7—0,95; никель — остальное. Наплавка производится специальной ацетиленокислородной горелкой ГАЛ-2-68 при подаче порошка через закрепленную на ней воронку. Наплавленный слой может иметь толщину до 3 мм.

Электродуговая наплавка под флюсом