Восстановление деталей наплавкой твердыми сплавами

Восстановление деталей наплавкой твердыми сплавами

Наплавку твердыми сплавами широко применяют для восстановления деталей, подверженных интенсивному абразивному изнашиванию и истиранию. Износостойкость деталей, наплавленных твердыми сплавами обычно в 2—3 и более раз выше, чем деталей из углеродистой стали. Наплавка твердыми сплавами во многих случаях исключает необходимость изготовления деталей из легированных материалов. Для нанесения износостойких покрытий обычно применяют порошкообразные, металлокерамические и литые твердые сплавы.

Порошковые сплавы типа вокар и сталинит в виде зерен величиной 0,5—2,5 мм, представляющие механическую смесь вольфрама, хрома и других металлов с углеродом. Наплавленный ими слой является твердым раствором карбидов соответствующих металлов и железа. Эти сплавы благодаря относительно невысокой стоимости и высокой износостойкости наплавленного слоя применяются для наплавки деталей, которые по условиям эксплуатации не требуют механической обработки и допускают наличие в поверхностном слое пор, раковин и трещин. Твердость наплавленного сталинитом слоя повышается в результате отжига при 800—900 °С в закрытой печи.

Металлокерамические сплавы, полученные прессованием смеси порошков с последующим спеканием, имеют в своем составе 82—94 % карбидов тугоплавких металлов (вольфрама, титана и др.). Благодаря этому и высокой твердости карбидов, данные сплавы также обладают весьма большой твердостью.

Из однокарбидных сплавов, обычно применяют вольфрамокобальтовые сплавы ВК6, ВК8 и ВК12. Из двухкарбидных сплавов, содержащих кроме карбидов вольфрама также карбиды титана, применяют титановольфрамокобальтовые сплавы (Т5К10, Т15К6 и др.).

Литые твердые сплавы получают плавкой в индукционных тигельных печах. В состав этих сплавов входят кобальт, хром, вольфрам, углерод и в небольшом количестве марганец, кремний и железо. Из них литьем изготовляют прутки диаметром 3—8 мм, которые используются в качестве присадочного материала при наплавке. Сплавы имеют различную твердость (в зависимости от количества карбидов), высокие сопротивление изнашиванию и вязкость, хорошую химическую стойкость. Наряду с этими сплавами применяются хромоникелевые безвольфрамовые сплавы сормайт № 1 и сормайт № 2, в которых кобальт заменен железом. Сплав сормайт № 2 по сравнению со сплавом сормайт № 1 более вязок, поэтому его применяют для наплавки деталей, работающих с повышенной нагрузкой и ударами.

Детали, наплавленные сплавами ВКЗ и сормайтом № 1, после механической обработки имеют чистую поверхность, без пор и раковин. Они не поддаются отжигу, не теряют свою твердость и износостойкость при нагревании, поэтому ими можно наплавлять детали, работающие при температуре до 900 °С.

Электроды для износостойкого покрытия представляют собой обычные стандартные металлические электроды, покрытые специальной обмазкой из феррохрома, ферромарганца или сталинита.

В процессе наплавки компоненты обмазки вступают во взаимодействие между собой, а также с железом электрода и основного металла. В результате на рабочей поверхности получается наплавленный слой высокой твердости и повышенной износостойкости. Электроды с обмазкой из феррохрома или ферромарганца используют преимущественно для восстановления деталей с последующей наплавкой их сталинитом. В некоторых случаях такие электроды применяют для наплавки рабочих поверхностей, чтобы повысить износостойкость деталей, работающих в тяжелых условиях механического изнашивания.

Для нанесения твердосплавных покрытий применяются также электроды, представляющие собой тонкую железную или никелевую трубку диаметром 3—5 мм. заполненную твердым сплавом (трубчатым сплавом ТЗ). Используя такую трубку как электрод, производят наплавку.

Способы наплавки твердыми сплавами. Наплавку порошкообразными сплавами осуществляют электрической дугой постоянного или переменного тока преимущественно угольным электродом.

Для литых и металлокерамических сплавов лучшие результаты обеспечивает наплавка токами высокой частоты или газовым пламенем. Твердые сплавы в виде стержней наплавляют электродуговым или газовым способами. При наплавке сильно изношенных деталей, а также чугуна применяют комбинированный способ, при котором сначала газопламенной или электродуговой наплавкой восстанавливают размеры детали, после чего электродуговой наплавкой с применением угольного электрода наплавляют износостойкий слой из твердого сплава.

Сварка деталей из алюминиевых и цветных сплавов

Сварка и наплавка деталей из алюминия и его сплавов затруднена по следующим причинам:

— высокая их текучесть в расплавленном состоянии, что создает технические трудности наложения сварных швов во всех положениях, кроме нижнего;

— при плавлении алюминия на поверхности сварочной ванны образуется тугоплавкая пленка оксида алюминия, которая препятствует процессу сварки, так как температура ее плавления составляет 2050 °С, что значительно превышает температуру плавления алюминия (660 °С) или сплава АЛ-4 (530 °С);

— алюминий и его сплавы имеют высокий коэффициент линейного расширения, а при остывании из расплавленного состоянии имеют значительную усадку, что может быть причиной образования высоких остаточных напряжений;

— при температуре 400—500 °С алюминиевые сплавы имеют повышенную хрупкость, что способствует образованию при сварке трещин;

— в расплавленном состоянии алюминиевые сплавы активно поглощают водород, что способствует образованию пор в сварном шве.

Детали из алюминия и его сплавов сваривают газовым пламенем или электродуговым способом.

Газовая сварка алюминия выполняется нейтральным ацетиленокислородным пламенем. Используется горелка, отрегулированная на нейтральное пламя. Диаметр присадочного прутка — 7 мм. Присадочный материал должен иметь тот же состав, что и основной металл. Основные трудности при газовой сварке деталей из алюминиевых сплавов связаны с наличием на свариваемых поверхностях тугоплавкой пленки окислов, которая подлежит удалению перед сваркой.

Для защиты расплавленного металла от окисления и удаления из него окислов применяют флюс АФ-4А, в состав которого входят (в %): хлористый натрий — 28, хлористый калий — 50, хлористый литий —14 и фтористый натрий — 8. Для удаления остатков флюса и предотвращения коррозии сварной шов рекомендуется промыть горячей водой.

Дуговая сварка алюминия обычно производится электродом ОЗА-2 постоянным током при обратной полярности. Электрод имеет стержень из алюминиевой проволоки и покрытие толщиной 0,6—0,8 мм следующего состава (в %): флюс АФ-4А — 65; криолит — 25; хлористый калий — 9; губчатый титан — 1 и связующий раствор карбоксиметилцеллюлозы — 12—14 (к сумме компонентов).

Режим сварки: при толщине стенки детали от 4 до 9 мм диаметр электрода принимается 5 мм, а длина дуги — 4—5 мм; сила тока при толщине стенки 4—6 мм составляет 140—170 А; при толщине стенки 7—9 мм —160— 210 А.

Высокое качество обеспечивает аргонодуговая сварка алюминиевых сплавов неплавящимся вольфрамовым электродом. В качестве присадочного материала рекомендуется сплав алюминия с кремнием (5—6 %). Сварка ведется на переменном токе без применения флюса, так как аргон хорошо защищает расплавленный металл от окисления. Благодаря этому сварной шов не имеет пор и шлаковых включений.

Для предотвращения коробления детали и образования трещин деталь перед сваркой подвергается местному или общему нагреву до температуры 200—250 °С. После сварки следует проводить низкотемпературный отпуск детали при температуре 300—350 °С с целью снятия внутренних напряжений и улучшения структуры наплавленного металла.

Латунные детали сваривают газовой сваркой. Применяют окислительное пламя с небольшим избытком кислорода. В качестве присадочного материала используют латунные прутки, снижающие выгорание цинка из сварочной ванны.

Бронзовые детали также сваривают газовой сваркой. Сварочное пламя должно быть нейтральным. В качестве присадочного материала применяют бронзовые прутки с содержанием фосфора до 0,4 %, Последний хорошо раскисляет металл шва и затрудняет выгорание олова. После сварки деталь нагревают до 450—500 °С, а затем быстро охлаждают

Сварка и наплавка с применением высокоинтенсивных источников энергии и прогрессивных технологий

Наряду с рассмотренными выше традиционными методами сварки и наплавки для восстановления деталей машин все шире применяются более энергонасыщенные их разновидности.

Широкослойная наплавка колеблющимся электродом. Широкослойная наплавка колеблющимся электродом относится к высокопроизводительным методам автоматической электродуговой наплавки. Она предназначена для восстановления изношенных плоских и цилиндрических поверхностей. Ее отличительными особенностями являются: применение присадочного материала в виде ленты, сообщение электроду колебательного движения по ее ширине и использование двух потоков тока — для предварительного нагревания ленты и расплавления электродных материалов. Материалы для широкослойной наплавки выбирают в зависимости от требуемой твердости наплавленного металла и назначения детали.

Электрошлаковая сварка и наплавка. Отличительной особенностью электрошлаковой сварки является то, что электродный и свариваемые материалы расплавляются за счет тепла, выделяющегося при прохождении электрического тока через электропроводящий расплавленный шлак, окружающий свариваемые детали. Проведение сварки включает следующие операции: монтаж в месте сварки резервуара для шлаковой ванны; формирование шлаковой ванны путем расплавления флюса; расплавление в необходимом объеме непрерывно подаваемого электрода и поверхностного слоя свариваемых деталей.

Электронно-лучевая сварка. Источником энергии при электронно-лучевой сварке служит направленный концентрированный пучок электронов, получаемых в электронной пушке установки для электронно-лучевой сварки и движущихся в электрическом поле с большой скоростью в заданном направлении от катода (источника электронов) к аноду (заготовке).

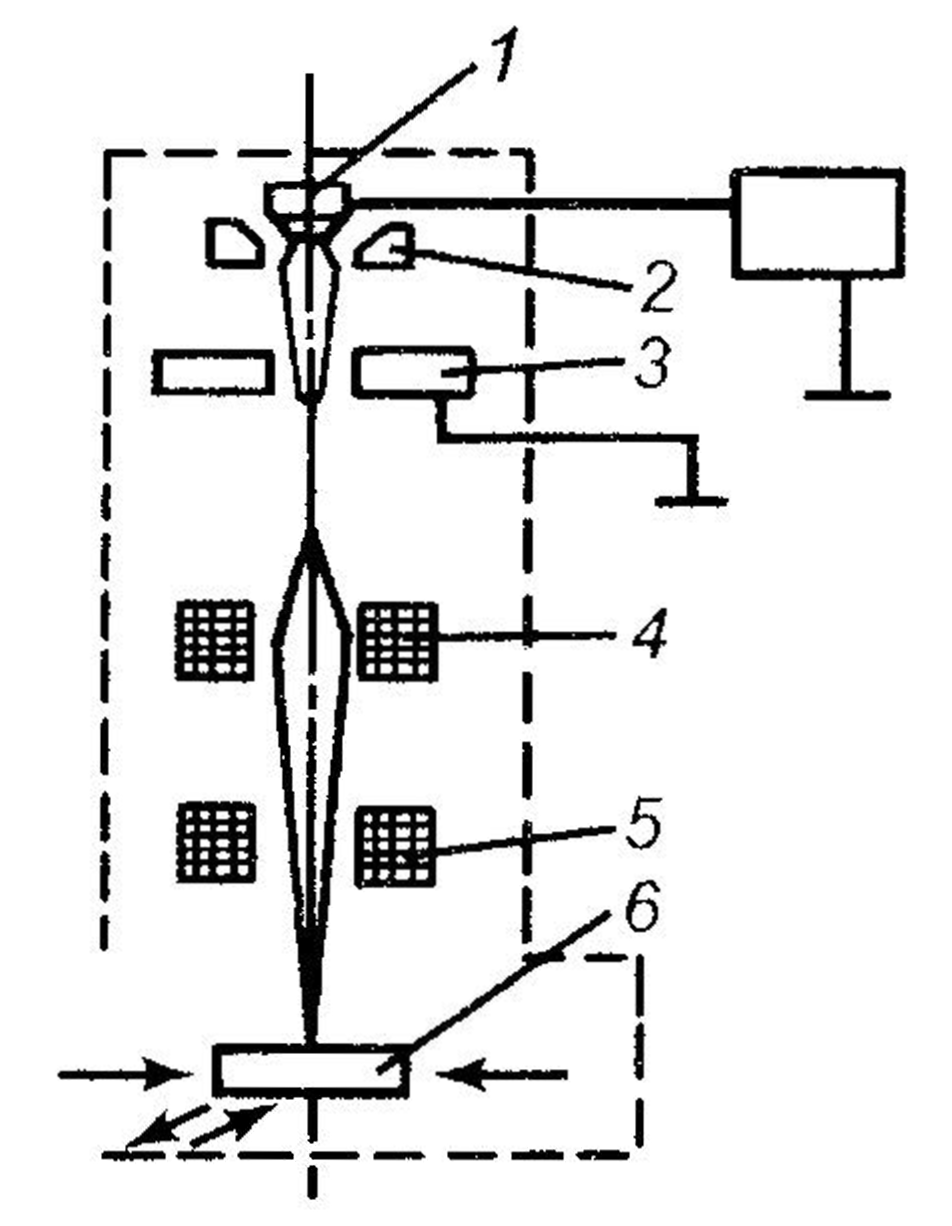

Рис. 4.45. Схема установки для электронно-лучевой сварки: 1 — катод; 2 — электрод; 3 — анод; 4, 5 — магнитная система; 6 — заготовка

Электронный луч образуется за счет эмиссии электронов с нагретого в вакууме катода 1 (рис. 4.45) электронной пушки, которые формируются в пучок электродом 2, ускоряются под действием разности потенциалов между катодом и анодом 3, фокусируются в виде луча и направляются специальной магнитной системой 4, 5 на заготовку 6. За счет фокусировки поток электронов бомбардирует заготовку на площади менее 0,01 см2, что обеспечивает необходимую для сварки удельную мощность электронного луча.

Кинетическая энергия электронов при их столкновении с заготовкой практически полностью переходит в тепло, в результате чего она может нагреваться в месте столкновения до температуры 5000—6000 °С. Процесс бомбардировки электронами заготовки ведется в герметичной камере.

Формирование сварного шва по длине обеспечивается перемещением заготовки относительно установки или перемещением луча вдоль свариваемых кромок с помощью отклоняющей системы. Аналогично электронному лучу сообщается колебательное движение поперек шва для регулирования процесса нагревания свариваемых материалов и отношения глубины проплавления к ширине шва, которое при электронно-лучевой сварке может достигать 20:1, что позволяет получать узкие «кинжальные» сварные швы, обеспечивающие малую зону расплавления и минимальные деформации детали после сварки. Такое отношение обеспечивается благодаря высокой концентрации. Электронно-лучевой сваркой сваривают тугоплавкие материалы и сплавы (вольфрамовые, танталовые, ниобиевые, молибденовые и др.), разнородные металлы в различных сочетаниях со значительной разницей в толщине и различными свойствами, алюминиевые и титановые сплавы, а также высоколегированные стали. Толщина свариваемых заготовок может быть от 0,02 мм до 100 мм.

Электронно-лучевая сварка получает все более широкое применение в машиностроении для получения качественных заготовок высоконагруженных деталей машин (ступенчатых валов с большим перепадом диаметров ступеней, валов-шестерен, блоков зубчатых колес и др.).

Лазерная сварка и наплавка. Лазерная сварка, как и электронно-лучевая, относится к методам сварки плавлением высококонцентрированными источниками энергии

Лазерный луч может быть сфокусирован в пятно от десятых долей миллиметра до нескольких микрометров, что позволяет управлять плотностью передаваемой лучом энергии. Благодаря концентрации луча на небольшой площади нагреваемой поверхности может обеспечиваться плотность энергии до 1017 Вт/см2. При такой плотности энергии луч может расплавлять любые материалы, применяемые для сварки и наплавки в виде проволоки, шнуров, лент и порошков, так как для осуществления процесса сварки достаточна плотность энергии лазерного излучения в зоне обработки порядка 105...107 Вт/см2 при длительности воздействия 10-3—10-2 с. Лазерный луч не только поглощается нагреваемой поверхностью, но и отражается от нее, что снижает КПД лазерной установки. Для уменьшения потерь энергии следует искусственно повышать поглощающую способность нагреваемой поверхности, применяя специальные покрытия.

В установках для лазерной сварки и наплавки применяются твердотельные лазеры (с твердым, обычно рубиновым рабочим телом) и газовые лазеры (с газообразным рабочим телом, обычно в виде смеси углекислого газа, азота и гелия). Последние обладают более высокой мощностью (5—10 кВт и более) и эффективны при сварке заготовок большой толщины. Твердотельные лазеры предпочтительнее при наплавке и небольшой толщине сварки, так как позволяют производить ее с большей скоростью по сравнению с газовыми лазерами той же мощности. Это преимущество обусловлено тем, что металлы более эффективно поглощают излучение с меньшей длиной волны, создаваемое твердотельными лазерами.

Основными параметрами режима лазерного нагрева являются мощность излучения, диаметр пятна фокусировки луча лазера, скорость перемещения обрабатываемого материала относительно луча. Применяют лазерную сварку с присадочным материалом или без него. В зависимости от значений указанных параметров режима нагревания возможна сварка деталей малой толщины с глубиной проплавления до 1 мм и сварка с глубоким проплавлением. В обоих случаях проплавление может быть как сквозным, т. е. на всю толщину детали, так и несквозным. Например, тонкие детали с толстыми стенками часто сваривают внахлест со сквозным проплавлением тонкой и несквозным проплавлением толстой деталей.

Лазерная сварка изделий малой толщины эффективна для сварки и приварки проводов, пружин и т.п., герметизации корпусов различных устройств, например, во взрывобезопасном исполнении и т.д. Она может осуществляться как в автоматическом, так и в ручном режимах.

Лазерную сварку с глубоким проплавлением осуществляют при плотности энергии излучения порядка 107 Вт/см2. Она эффективна при изготовлении и ремонте крупногабаритных корпусных деталей, валов и осей, работающих при знакопеременных нагрузках; сварке труб и др. изделий. Ее эффективность повышается при применении комбинированных источников нагрева свариваемых заготовок, когда совместно с лазерным излучением используется дополнительный источник более дешевой энергии, например, электрической. Это позволяет применять для сварки менее мощные лазеры.

Лазерную сварку с глубоким проплавлением можно проводить только в автоматическом режиме, что требует применения соответствующих датчиков контроля, связанных с системой управления параметрами излучения, положением свариваемых деталей, скоростью сварки и т.д.

Следует иметь в виду, что сварка с глубоким проплавлением требует высокой точности направления лазерного луча (допускаемое его отклонение составляет 0,2 мм при длине сварного шва в несколько метров). Необходима также тщательная сборка деталей под сварку. Так, зазор между ними не должен, как правило, превышать 0,3 мм. Для этого требуется тщательная подготовка кромок свариваемых деталей, которая обеспечивается или лазерной резкой исходных заготовок или их механической обработкой с требуемой точностью.

Преимуществами лазерной сварки по сравнению с дуговой и газовой являются:

— высокое качество сварного соединения благодаря формированию узкого сварного шва, основанного на межатомном взаимодействии свариваемых материалов, что в ряде случаев позволяет исключить его последующую обработку;

— высокое качество сварки при изготовлении и восстановлении деталей, состоящих из разных материалов (например, из легированных и углеродистых сталей);

— высокая скорость сварки (до 500 м/ч);

— практически отсутствие деформаций сваренных изделий благодаря узкому шву и малой зоне термического влияния.

Практикой установлено, что при мощности излучения до 4 кВт (сварка металлов толщиной до 5 мм) лазерная сварка более выгодна, чем электроннолучевая. Это обусловлено, в частности, тем, что лазерная сварка не требует специальных вакуумных камер и позволяет сваривать изделия значительно большей толщины, что делает ее более универсальной. Если же для сварки необходима мощность излучения более 10 кВт (сварка металлов толщиной более 10 мм), то экономически выгоднее использовать электроннолучевую сварку. В промежутке между указанными значениями мощности для выбора конкретного вида сварки необходим сравнительный анализ рассматриваемых видов сварки с учетом условий производства.

Пайка восстанавливаемых деталей

Для восстановления целостности и соединения между собой некоторых типов деталей (тонкостенных, не допускающих нагревания до высокой температуры, как при сварке, и др.) применяется пайка. Этим способом ремонтируют радиаторы, топливные и масляные баки, трубопроводы, электропроводку и др. изделия.

Пайка — это процесс, при котором неразъемное соединение изделий образуется путем расплавления в месте соединения присадочного материала-припоя и его диффузии в металл соединяемых деталей. Температура плавления припоя ниже, чем металла деталей.

Материалы для пайки. Припой должен обладать хорошей смачивающей способностью по отношению к спаиваемым металлам, обеспечивать необходимые механическую прочность, коррозионную стойкость, электропроводность соединения. По возможности он должен не содержать дефицитных материалов, быть технологичным в изготовлении и применении.

При выборе типа припоя (низкотемпературный или высокотемпературный) учитываются материал и допускаемая температура нагрева соединяемых деталей, температура, при которой они эксплуатируются, а также требования к прочности, коррозионной стойкости и др. свойствам паяного соединения. Различают мягкие и твердые припои.

Мягкие припои являются низкотемпературными и применяются, когда к соединению деталей не предъявляются повышенные требования по прочности. Из них более распространены оловянисто-свинцовистые припои, представляющие собой сплав олова и свинца в определенных пропорциях. Они обозначаются сочетанием букв ПОС и числом, которое отражает процентное содержание олова. В ремонтной практике применяются припои, содержащие от 10 до 90 % олова (соответственно ПОС-10, ПОС-90). Остальное в припое — свинец и незначительное количество сурьмы. Температура плавления этих припоев не более 280 °С, а предел прочности при растяжении составляет 28—47 МПа. Они обладают достаточно высокой коррозионной стойкостью и хорошими технологическими свойствами.

Наиболее распространены припои ПОС-ЗО и ПОС-40, которые применяются при ремонте радиаторов, бензобаков, трубопроводов. При паянии деталей с повышенными требованиями к стойкости против коррозии (детали электрооборудования) предпочтительны припои ПОС-60 и ПОС-9О. Припои ПОС-10 и с меньшим содержанием олова применяются при пониженных требованиях к прочности соединения.

Твердые припои относятся к высокотемпературным и применяются в тех случаях, когда детали работают при температуре более 800 °С, а также при повышенных требованиях к прочности паяного соединения. При ремонте машин в основном применяют медно-цинковые твердые припои марок ПМЦ-36, ПМЦ-48, ПМЦ-54, ПОК-62 и др. Цифры в этих обозначениях определяют содержание меди, кроме которой имеется цинк и незначительное количество свинца и железа. С увеличением содержания меди температура плавления припоя возрастает: для первых трех из указанных марок она составляет соответственно 825, 870 и 885 °С. Предел прочности данного типа припоев при растяжении 260—300 МПа. Припой ПМЦ-36 более эффективен при паянии латуни, ПМЦ-48 — меди и ПМЦ-54 — стали, чугуна и бронзы. Для получения высокопрочного соединения из меди, стали и чугуна в качестве припоя применяют также латунь Л-63, преимуществом которой является значительное относительное удлинение (35 %). К высокотемпераурным относятся также серебряные припои, например, ПСр-65, ПСр-70 и др. Из-за высокой стоимости они применяются только в обоснованных случаях, когда паяное соединение при повышенных требованиях к прочности и коррозионной стойкости не должно снижать электропроводность материала деталей.

Для пайки деталей из алюминиевых сплавов пользуются тугоплавкими припоями на основе алюминия (силумин, припой марки 34А), а также легкоплавкими припоями на основе олова, цинка, кадмия или алюминия.

Степень диффузии припоя в материалы деталей и, следовательно, прочность спая зависят от качества подготовки соединяемых поверхностей (наличия на них окислов и загрязнений), температуры пайки, состава флюса.

Флюс необходим для предохранения расплавленного припоя и поверхности детали от окисления. Температура его плавления должна быть ниже температуры плавления припоя. Флюсами для пайки легкоплавких припоев служат 25%-ные водные растворы хлористого цинка или хлористого цинка с нашатырем, канифоль и другие флюсы. При пайке высокотемпературными припоями на основе меди или серебра применяют флюсы, содержащие соединения бора (буру, борную кислоту, борный ангидрид) и другие компоненты.

При пайке алюминия образуются тугоплавкие оксиды алюминия, для удаления которых пользуются специальными флюсами, состоящими из смеси хлористых и фтористых соединений металлов.

Технология пайки. Процесс соединения пайкой включает следующие операции: подготовку детали, пайку и обработку после пайки.

Подготовка детали к пайке включает: очистку кромок деталей от всех видов загрязнений и окислов; нагревание детали до температуры пайки; покрытие флюсом соединяемых поверхностей; закрепление детали (деталей) в специальном приспособлении и установку с его помощью требуемого зазора между соединяемыми поверхностями.

От величины зазора зависят условия диффузионного обмена между материалами припоя и детали и, следовательно, прочность соединения. При паянии мягкими припоями зазор должен составлять 0,05—0,2 мм, а твердыми — 0,03—0,05 мм.

Для нагревания деталей и расплавления припоя служат различные типы паяльников — с нагревом от электроспирали, газовой горелки и др. При паянии мягкими припоями применяют также погружение детали в расплав припоя (волновая пайка).

При пайке медно-цинковыми припоями сначала на место пайки наносят флюс в виде порошка или пасты. Затем на деталь укладывают припой в виде изогнутых по форме запаиваемого стыка пластинки или проволоки.

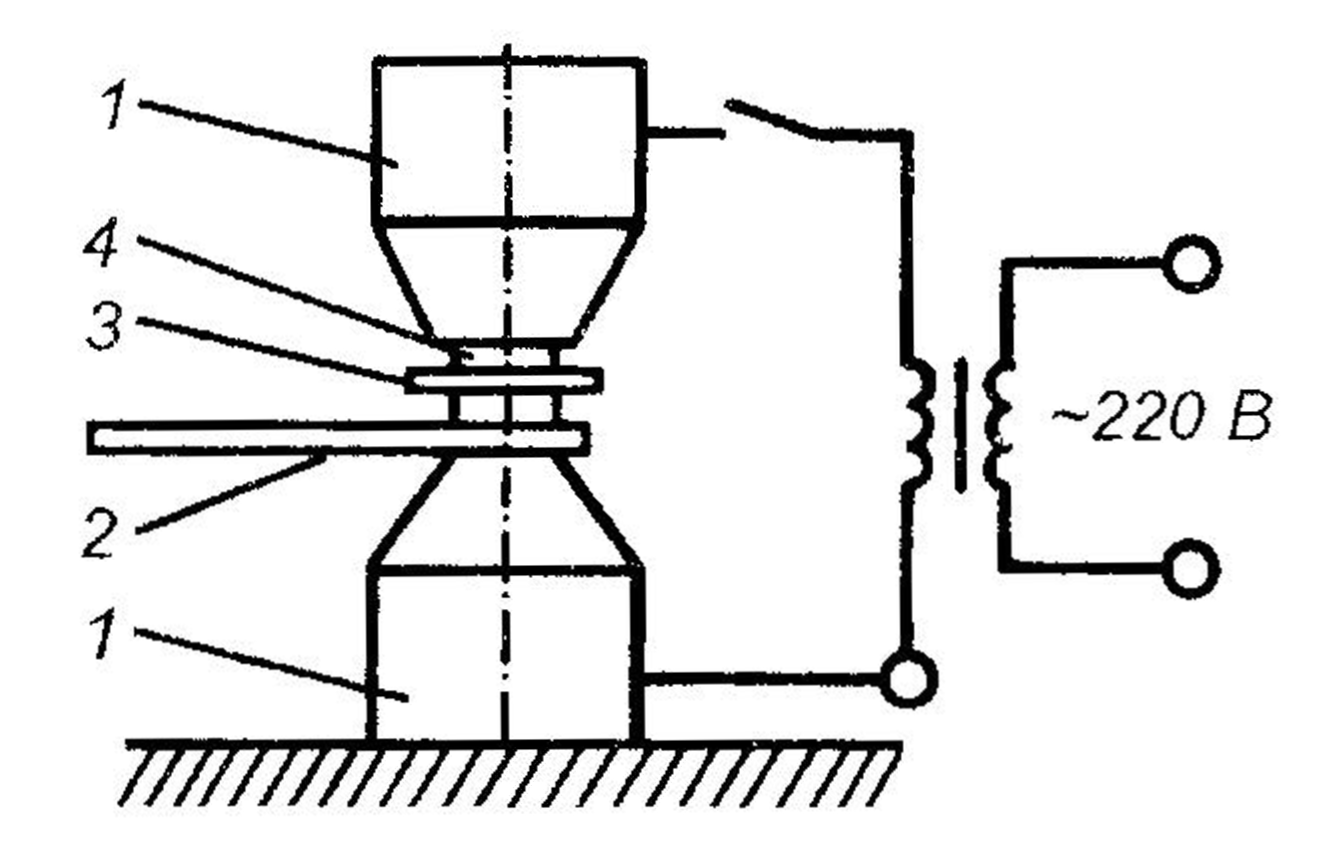

Для расплавления высокотемпературного припоя в зону пайки требуется передать значительное количество тепла, что трудно осуществить обычным паяльником. Поэтому при паянии такими припоями применяют более интенсивные источники нагрева — газопламенный, токи высокой частоты, электроконтактный нагрев по типу контактной сварки и др. При электроконтактной пайке (рис. 4.47) нагревание припоя 3 и изделия 2 происходит за счет тока, проходящего через их контакт.

Для электроконтактной пайки можно применять точечные стыковые и роликовые электроконтактные сварочные машины. Нагрев деталей производят газопламенным (сварочной горелкой), электрическим контактным (см. рис. 4.47) или бесконтактным (токами высокой частоты) и другими методами. После паяния деталь медленно охлаждают, очищают от остатков припоя и флюса и промывают водой.

Рис. 4.47. Схема пайки электросопротивлением: 1 — медные электроды; 2 — изделие; 3 — припой; 4 — напаиваемый контакт

Особенности паяния алюминиевых изделий. Пайка алюминия представляет определенные технологические трудности, так как образующаяся при нагревании детали и расплавлении припоя окисная пленка оседает вниз и препятствует процессу пайки. Применение флюсов в данном случае неэффективно, так как при невысокой температуре флюс не взаимодействует с окислами и не растворяет их. Поэтому для удаления окисной пленки применяют специальные паяльники, обеспечивающие ее механическое разрушение, например, с абразивным сердечником или ультразвуковые. У паяльников первого типа сердечник выполнен из абразивного материала, что позволяет разрушать окисную пленку, воздействуя на нее сердечником.

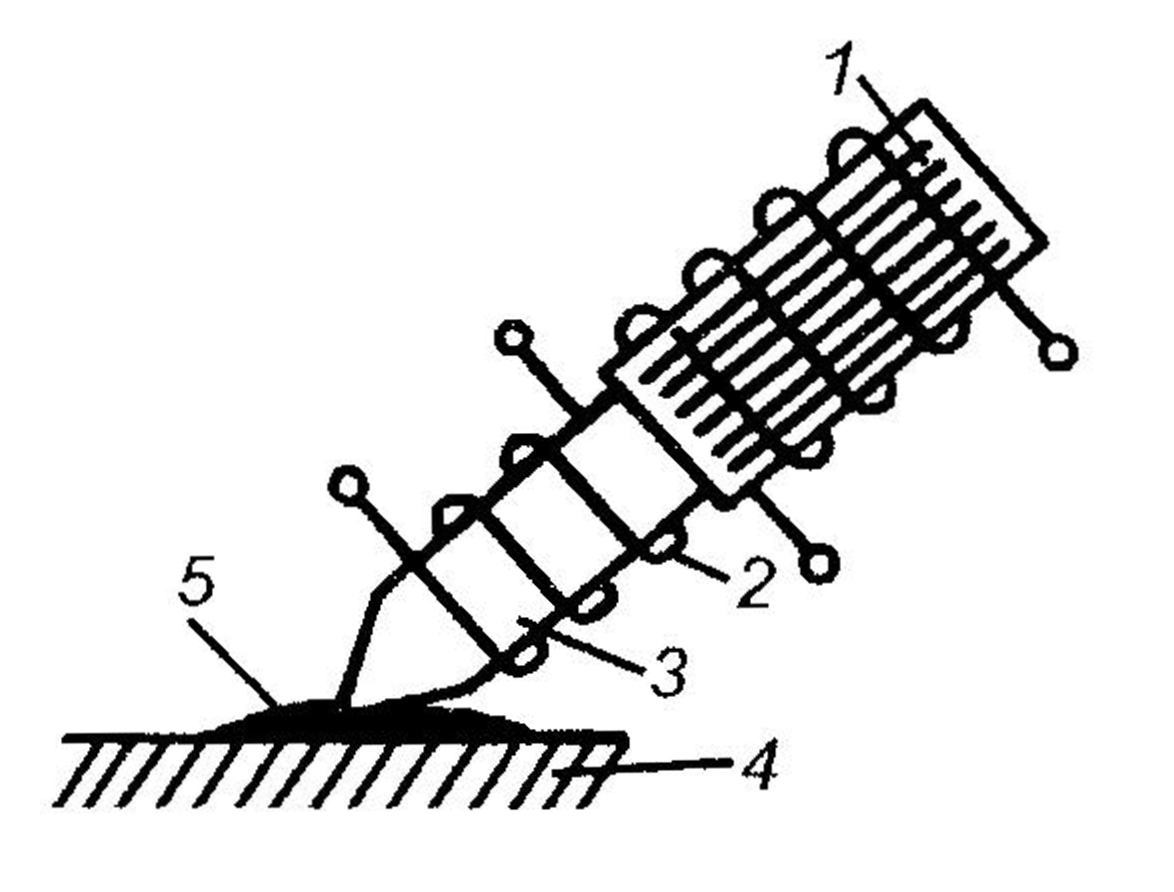

Рис. 4.48. Схема паяния с наложением ультразвука: 1 — излучатель ультразвуковых колебаний; 2 — электронагреватель; 3 — стержень паяльника; 4 — изделие; 5 — расплав припоя

Схема ультразвукового паяльника показана на рис. 4.48. В отличие от обычного паяльника кроме электронагревателя 2 и стержня 3 он имеет излучатель 1 ультразвуковых колебаний, возникающих при пропускании по его обмотке переменного тока с частотой 18—22 кГц. Возбуждение в расплавленном припое колебаний с такой частотой сопровождается явлением кавитации, под действием которой окисная пленка разрушается.

В качестве припоя используют оловянно-цинковые сплавы олова с цинком или кадмием, а также цинка с кадмием.

ВОССТАНОВЛЕНИЕ ДЕТАЛЕЙ МАШИН МЕТАЛЛИЗАЦИЕЙ

Характеристика и область применения металлизации. Металлизация является наиболее распространенным методом восстановления изношенных поверхностей и заключается в нанесении на деталь покрытия без расплавления ее поверхностного слоя. Покрытия наносятся на металлы, пластмассы, стекло, дерево, керамику и другие материалы, так как в процессе напыления температура изделия изменяется незначительно и обычно не превышает 150—200°С, что выгодно отличает ее от наплавки. Для создания покрытий используются различные металлы, сплавы и их соединения (оксиды, нитриды, карбиды и др.). Толщина покрытия наружных поверхностей тел вращения может быть 0,3—10 мм и более без ухудшения прочности сцепления. При металлизации внутренних поверхностей деталей типа втулок предельной считается толщина 2,5—3,0 мм, так как при большей толщине возможно отслаивание покрытия под действием внутренних напряжений.

Многообразие применяемых для покрытий материалов и широкий диапазон толщины нанесенного слоя позволяет получить при восстановлении детали такое сочетание свойств, когда, например, ее прочность обеспечивается за счет применения одного материала, а износостойкость, сопротивляемость коррозии или другим вредным воздействиям — путем создания на поверхности детали слоя другого материала с соответствующими свойствами. Формирование поверхностного слоя из различных материалов позволяет получать изделия с комплексом свойств, которые сложно и экономически менее выгодно обеспечивать за счет одного какого-либо конструкционного материала.

Область применения металлизации при восстановлении деталей:

— восстановление изношенных наружных и внутренних поверхностей деталей машин преимущественно цилиндрической формы (например, валов, штоков, втулок, вкладышей подшипников, цельных подшипников и др.);

— создание на деталях поверхностного слоя с определенными свойствами (износостойкого, коррозионно-стойкого, антифрикционного, жаростойкого, с повышенной теплопроводностью или электропроводностью и т.д.);

— нанесение защитно-декоративных покрытий.

Применение металлизации особенно эффективно при восстановлении крупных деталей, когда стоимость металлизации не превышает 10 % стоимости детали.

Механизм металлизации состоит в следующем. Напыляемый металл в виде проволоки, прутков, шнуров или в порошкообразном состоянии расплавляется в специальной установке каким-либо источником тепла и с помощью струи сжатого воздуха или инертного газа распыляется на мелкие частицы размером от 3 до 300 мкм, которые этой же струей переносятся на специально подготовленную поверхность детали. Большинство частиц металла за время полета от зоны плавления до поверхности детали, охлаждаясь, переходят из жидкого состояния в пластичное или твердое. При ударе о деталь твердые частицы расплющиваются, охватывая неровности на ее поверхности, и сцепляются с нею. Кроме того, расплющенные и разорванные края соседних частиц переплетаются и прочно соединяются между собой. В результате соударения между собой и с деталью частицы металла образуют на ее поверхности покрытие. Чем больше скорость частиц, а следовательно, сила удара, тем прочнее сцепление частиц с деталью и между собой.

Напыление покрытия осуществляется на практически холодную подложку, поэтому при охлаждении капель (частиц) напыляемого слоя в нем возникают внутренние («усадочные») напряжения. Таким образом, напыляемый металл соединяется с деталью за счет механического сцепления, адгезии, частично сварки и действия внутренних напряжений.

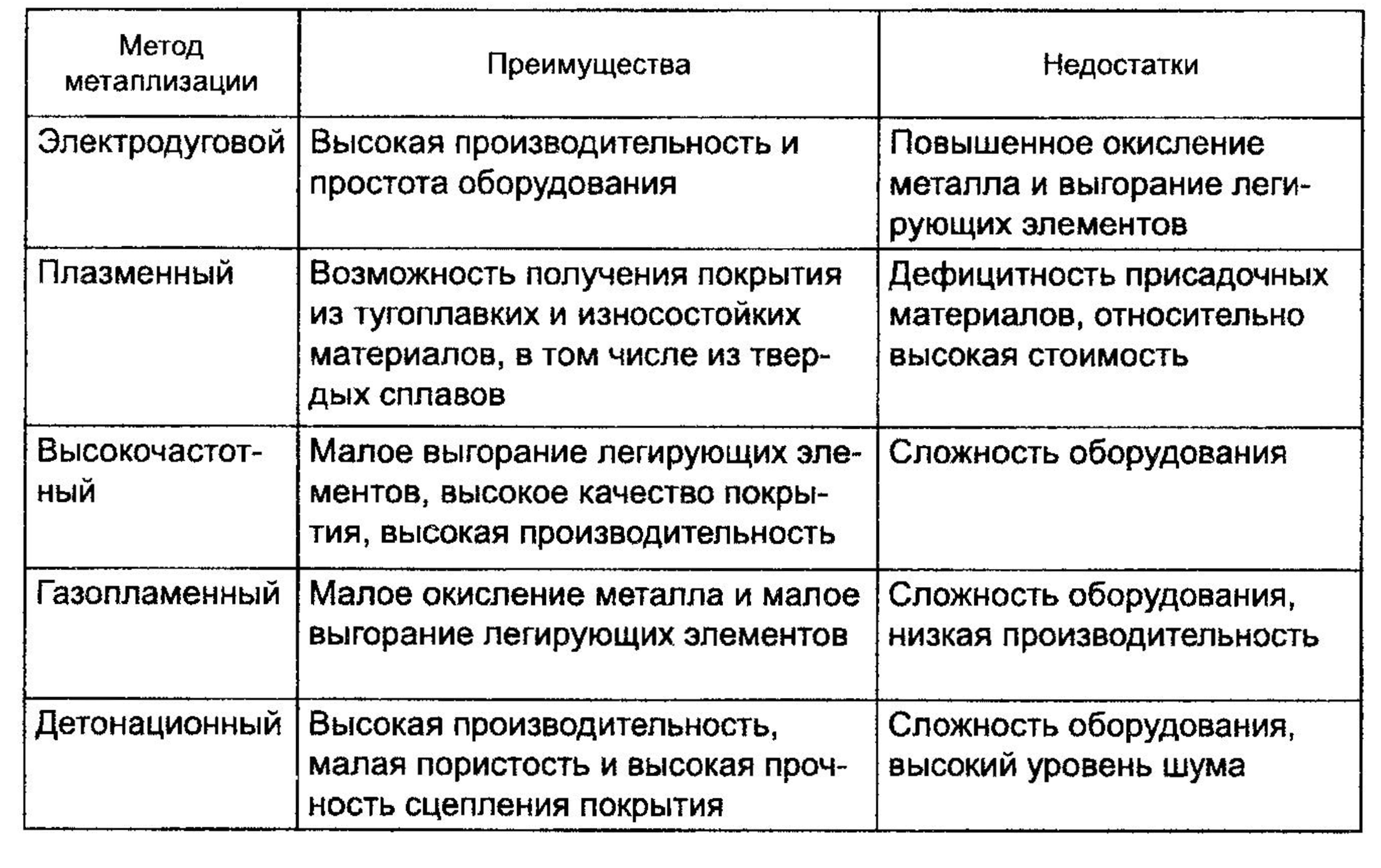

Методы металлизации. В зависимости от источника плавления присадочного материала различают следующие методы металлизации: газотермический (газопламенный), электротермический (электродуговой, высокочастотный, плазменный) и детонационный, общая характеристика которых приведена в таблице 4.7.

Характеристика методов металлизации

При газотермическом напылении источником тепловой энергии является пламя, образующееся в результате горения смеси кислорода и горючего газа (ацетилена, метана и др.). При электродуговом и плазменном напылении им является электрическая дуга, горящая между электродами в потоке газа, при индукционном — тепло, выделяющееся в наплавляемом изделии и материале под действием индуцированных в них токов, а при детонационном методе — энергия взрыва.

Для электродугового напыления в качестве присадочного материала используют проволоку, для детонационного — порошок, а для газопламенного и плазменного методов — оба вида материала.

Широкое применение в ремонтном производстве получили электротермические методы напыления, при которых расплавление присадочного материала осуществляется теплом, образованным с использованием электрического тока: электрической дугой, индукционным нагревом и плазменной струей. Вид источника расплавления металла определяет особенности электродугового, плазменного и высокочастотного методов напыления, каждый из которых характеризуется определенными достоинствами и недостатками, а также областью их эффективного применения,

Технологический процесс металлизации

Технологические процессы нанесения покрытий разными методами металлизации имеют одинаковые стадии и много общих операций. Рассмотрим типовой технологический процесс восстановления деталей с применением металлизации. В общем случае он включает следующие основные операции: очистка и обезжиривание детали; предварительная механическая обработка напыляемых поверхностей; формирование на напыляемой поверхности определенного рельефа и шероховатости; защита не подлежащих напылению поверхностей; удаление технологических загрязнений; нанесение покрытия; очистка детали и снятие с нее защитных устройств, окончательная обработка детали; контроль качества обработки и покрытия. В ряде случаев для повышения прочности сцепления металлизированного слоя с деталью и его качества применяют указанные выше специальные методы, а также регулируют скорость охлаждения детали после металлизации.

Очистка и обезжиривание детали. Напыляемая деталь должна быть очищена и обезжирена соответствующими методами и средствами в зависимости от вида загрязнения.

Предварительная механическая обработка напыляемых поверхностей. Она необходима для устранения дефектов детали и придания правильной геометрической формы изношенным поверхностям, а также для обеспечения равномерной толщины наращиваемого слоя (не менее 0,5 мм) после окончательной обработки детали.

Формирование на напыляемой поверхности определенного рельефа и шероховатости. Для хорошего сцепления распыленных частиц металла с деталью напыляемая поверхность должна иметь определенную шероховатость, которая создается специальной обработкой при подготовке поверхности к металлизации. Форма шероховатости должны быть такой, чтобы средние по размеру напыляемые частицы могли заполнить углубления, не перекрывая их вершины. Необходимые для этого рельеф и шероховатость напыляемой поверхности обеспечиваются обработкой резанием, дробеструйной или пескоструйной обработкой, накатыванием, электродуговым, электроискровым и другими методами.

Подготовка цилиндрических поверхности механической обработкой состоит в нарезании треугольной резьбы и проточке канавок. На торцовых поверхностях круговые и спиральные канавки обрабатывают на токарных или карусельных станках. У плоских деталей канавки обрабатывают на строгальных станках, при этом они должны располагаться перпендикулярно направлению действия нагрузки.

Лучшее сцепление обеспечивается при нарезании «рваной» резьбы шагом 0,8—1,2 мм и глубиной 0,6—0,8 мм, для получения которой резец устанавливают с увеличенным вылетом и на 3—6 мм ниже оси детали, а обработку ведут за один проход. Из-за вибрации, возникающей при такой установке резца, возрастает шероховатость поверхности резьбы. На галтелях резьбу не нарезают. Для предупреждения выкрашивания покрытия вблизи торцов детали протачивают канавки шириной 2 мм.

Дробеструйная и пескоструйная обработка выполняются на специальных установках соответственно чугунной дробью ДЧК-01 диаметром 0,4— 0,5 мм или сухим кварцевым песком зернистостью 1—1,5 мм для тонких деталей и 2—2,5 мм — для толстых деталей. Оптимальное давление воздуха при обработке стальных и чугунных деталей — 0,6 МПа. Воздух должен быть очищен от влаги и масла в специальных масловлагоотделителях. После такой обработки деталь обдувают сухим сжатым воздухом для очистки от посторонних частиц. Промежуток времени между дробеструйной обработкой и нанесением покрытия не должен превышать 30 мин из-за опасности образования на металлизируемой поверхности новых окислов и снижения прочности сцепления.

При подготовке поверхности электродуговым методом между электродом и вращающейся деталью создается электрическая дуга при подаче в нее струи сжатого воздуха. В результате на поверхности образуются углубления и наплывы, способные с достаточной прочностью удерживать напыленный слой.

При выборе метода подготовки поверхности к металлизации следует учитывать, что нарезание резьбы, проточка канавок и электродуговая обработка снижают, а пескоструйная и дробеструйная обработка, методы пластического деформирования, наоборот, повышают усталостную прочность деталей. В этой связи подготовку поверхности обработкой резанием рекомендуется применять только для деталей, работающих в условиях небольших знакопеременных нагрузок или имеющих достаточный запас прочности. С целью повышения усталостной прочности нарезанную под покрытие резьбу следует подвергать дробеструйной обработке.

Защита поверхностей детали, не подлежащих напылению. Участки детали, не подлежащие металлизации, защищают от попадания на них распыленного металла с помощью экранов из жести, асбестовых листов или других материалов. Отверстия и каналы должны быть закрыты пробками (заглушками).

Удаление технологических загрязнений. Следы масла и других загрязнений на восстанавливаемой поверхности резко снижают прочность сцепления покрытий. Поэтому подготовленная к металлизации поверхность детали должна тщательно очищаться и в дальнейшем предохраняться от загрязнения до нанесения покрытия.

Детали предварительно обезжиривают в 10%-ном нагретом до температуры 70—80 °С растворе щелочи NaOH или соды Na2C03, органическими растворителями, моющими средствами и т.д., промывают горячей водой и сушат. Для удаления масла и других загрязнений из отверстий, каналов, канавок и т.п. деталь рекомендуется дополнительно обезжирить в расплаве солей. Чугунные детали, кроме обезжиривания, выдерживают при температуре 260—530 °С для выгорания содержащегося в порах масла. Непосредственно перед металлизацией поверхности детали, на которые напыляется покрытие, и прилегающие к ним на расстоянии 15—20 мм участки дополнительно обезжиривают уайт-спиритом или бензином.

Подготовленные таким образом детали следует хранить в закрывающихся стеллажах. Время их хранения до металлизации не должно превышать 2,5 ч во избежание окисления. Лучшие же результаты получаются, если металлизация проводится в течение 10—15 мин после подготовки детали.

Нанесение покрытия. Металлизация тел вращения осуществляется с применением ручных или механизированных установок с устройством для отсасывания образующейся металлической пыли.

Для получения высокого качества покрытий струю распыленного металла направляют перпендикулярно к обрабатываемой детали при определенном для каждого метода расстоянии от сопла горелки до детали. Вначале металлизируют галтели, уступы, а затем равномерно всю поверхность до получения заданной толщины покрытия.

Скорость вращения детали и перемещения металлизатора зависят от его технических характеристик и применяемого метода металлизации. Температуру напыленного слоя периодически контролируют, чтобы деталь не нагревалась выше 80 °С. Поэтому, при необходимости, используют систему принудительного охлаждения металлизируемого изделия. При перегревании детали процесс металлизации прерывают и возобновляют после ее охлаждения до допускаемой температуры.

Нанесение покрытий на детали, которые нельзя установить на станок, обычно производится вручную в кабине, оборудованной установкой для удаления образующейся пыли.

При выполнении металлизации предъявляются повышенные требования к соблюдению правил техники безопасности.

Обработка детали после металлизации. Требуемые геометрическую форму, размеры и качество металлизированных поверхностей получают окончательной механической обработкой. В зависимости от твердости покрытия и технических возможностей производства механическая обработка производится лезвийными и абразивными инструментами. Следует пользоваться только остро заточенными инструментами, так как при использовании затупленных инструментов возможно отслаивание и скалывание покрытия.

После чистовой обработки шлифованием шейки валов пропитываются маслом при температуре 120 °С в течение 2—3 ч. Металлизированные поверхности, не работающие на трение, покрываются олифой или масляной краской.

Контроль качества покрытий. Для достижения высокого качества покрытия технический контроль металлизации деталей осуществляется на всех этапах технологического процесса: подготовки поверхности, нанесения покрытия и его механической обработки. Покрытие должно иметь прочное сцепление с основой. Не допускаются трещины, отслоение, раковины и вспучивание внутри и на поверхности нанесенного слоя. Детали с покрытием подвергаются контролю по внешнему виду, толщине, геометрическим размерам. Контроль по внешнему виду производится с помощью лупы с целью выявления внешних дефектов покрытия — сколов, вздутий, шелушения и др. Геометрические параметры детали и покрытия контролируются универсальными мерительными инструментами.

Материалы для напыления деталей

Для напыления покрытий используют проволоку и порошки. Для газотермического напыления (дугового и высокочастотного) используют сварочные и износостойкие наплавочные проволоки повышенной точности изготовления. При восстановлении стальных и чугунных деталей напылением наиболее часто применяется стальная проволока диаметром 0,8—3,0 мм с содержанием углерода 0,3—0,8 % в зависимости от материала восстанавливаемой детали и требований к нанесенному металлу. При восстановлении неподвижных поверхностей можно применять проволоку с содержанием углерода 0,3 %, а для поверхностей, работающих в условиях трения, необходимо применять проволоку с повышенным содержанием углерода и легирующих элементов.

Для противокоррозионных покрытий используют цинковую, алюминиевую и стальную проволоку (из стали 10Х18Н10Т). Проволоки из алюминиевой бронзы применяют для получения антифрикционных покрытий ответственных подшипников скольжения. Развивается применение порошковых проволок.

Для создания различных по свойствам покрытий наиболее технологичны при газотермическом напылении порошки. Они являются основным материалом, используемым при газопламенном, плазменном, лазерном и детонационном методах нанесения покрытий. Применение порошков в качестве напыляемых материалов позволяет изменять физико-механические и триботехнические свойства рабочих слоев, получать износостойкие, твердые, плотные и пористые покрытия. В последнем случае это обеспечивает, например, благоприятные условия смазки поверхности трения при ограниченном поступлении смазочных материалов.

Основная сфера применения порошковых материалов — ремонтное производство для восстановления изношенных деталей машин. Однако перспективным является использование этих материалов и при изготовлении новых деталей.

Качество порошков для газотермического напыления регламентируют стандартами (например, ГОСТ 21448—75, IAS 02194).

К физическим свойствам порошка относятся форма и размеры частиц, удельная поверхность, плотность, микротвердость, теплоемкость, теплопроводность, теплота плавления, коэффициент линейного расширения. Основные химические свойства порошков определяются наличием в них основного металла, легирующих элементов и примесей. К технологическим свойствам обычно относят прессуемость, формуемость, форму частиц, расход порошка на 1 кг наплавленного металла и др., Основными характеристиками, определяющими пригодность порошка для напыления, являются текучесть, гранулометрический состав порошка (минимальный и максимальный размеры частиц, их форма), склонность к слипанию и комкованию, стабильность гранулометрического и химического составов и др

Важнейшая технологическая характеристика порошка — текучесть, т.е. его способность вытекать с определенной скоростью через отверстие.

Практически все промышленные порошки представляют собой полидисперсные системы, состоящие из различных по крупности частиц. По гранулометрическому составу порошки классифицируют следующим образом:

— ультратонкий порошок (размер частиц менее 0,5 мкм);

— весьма тонкий порошок (0,5—10 мкм);

— тонкий порошок (10—40 мкм);

— порошок средней крупности (40—150 мкм);

— крупный порошок (150—300 мкм).

Размеры и форму частиц порошка устанавливают из условий обеспечения надежной, равномерной подачи частиц порошка в газовую струю и сообщения им необходимой кинетической и тепловой энергии. Этим требованиям соответствует сферическая форма частиц порошка. Размер частиц порошка должен быть таким, чтобы они прогревались до необходимой температуры и обладали кинетической энергией, достаточной для образования прочной связи при соударении с обрабатываемой поверхностью. Например, крупные (свыше 150 мкм) частицы не успевают прогреться, что препятствует образованию прочной связи с подложкой.

Так как порошки гигроскопичны (интенсивно поглощают влагу), их следует хранить в герметичной таре или металлические порошки перед нанесением прокаливать при 150—200 °С, а керамические — при 600—800 °С.

Для получения износостойких покрытий могут применяться следующие группы порошков:

— порошки из самофлюсующихся сплавов на никелевой, никель-хромовой и кобальтовой основах, которые наиболее широко применяются для газопламенного напыления с последующим оплавлением покрытий. Самофлюсование обеспечивается наличием в составе порошков бора и кремния. Важным достоинством этих порошков является то, что при их оплавлении не требуется применение защитной среды (флюса, газа). Они придают покрытию комплекс ценных эксплуатационных свойств: износостойкость, эрозионную и коррозионную стойкость, удовлетворительно противостоят высокотемпературному окислению. Недостатки — высокая стоимость, дефицит основных компонентов сплавов. Промышленностью выпускаются десятки марок самофлюсующихся сплавов на никелевой основе. Эти сплавы имеют достаточно низкую температуру плавления (980—1080 °С), хорошо смачивают поверхность основы, обладают высокой износостойкостью, коррозионной и жаростойкостью. В состав хромоникелевых сплавов входят присадки бора (1—5 %) и кремния (1—4 %), которые снижают температуру плавления и способствуют самофлюсованию.

— порошки на основе хромоникелевых и хромистых сталей с добавкой карбидов и боридов, например сплавы марок ХТН 23, ФТН 69, ХВС 3, ВТН 26 и др. Размер фракций 40—100 мкм. Твердость плазменных покрытий из этих сплавов 60—62 HRC3. По износостойкости эти порошки конкурируют с самофлюсующимися сплавами.

— порошки из чистых металлов и металлических сплавов. Порошки чистых металлов (молибдена и никеля), хорошо смачивающие стали и чугуны, применяют в основном для получения подслоя. Порошки бронз (БрО-10, БрАЖ9-4, БрОФ-1 др.) используют как антифрикционные покрытия в парах трения для замены бронзовых деталей на чугунные или стальные с соответствующим покрытием и повышения их триботехнических характеристик.

— порошки из карбидов и оксидов металла. Тугоплавкие соединения применяются, в основном, с подслоем из металлических порошков. Только детонационное напыление позволяет наносить рабочие слои некоторых покрытий без подслоев.

— механические смеси порошков. Смеси на основе вышеперечисленных групп порошков находят все большее применение для газотермического напыления благодаря простоте и невысокой стоимости их приготовления. Однако использование механических смесей порошков имеет существенные недостатки, главным из которых является расслоение компонентов при смешивании, транспортировании из дозирующих устройств в струю, а также в процессе ее напыления. Расслоение компонентов смесей приводит к неравномерности структуры покрытия, увеличению пористости, снижению прочности и ухудшению эксплуатационных характеристик покрытия.

Механические смеси не поддаются стандартизации, поэтому их составы, как правило, подбирают опытным путем. Особых способов приготовления такие смеси не требуют. Они могут перемешиваться на любом оборудовании или спекаться с последующим дроблением.

— композиционные порошки, представляющие собой интегрированные комплексы исходных компонентов (металл, керамика, пластмасса) в каждой порошковой частице. Они делятся на реагирующие при нагреве и термонейтральные. В первом случае образуются покрытия, содержащие новые вещества, отличающиеся от исходных, а во втором их состав не меняется.

В промышленности используются свыше 200 типов порошков, из которых 16% — металлы, 32% — сплавы, 20% — механические смеси, 15 % — композитные порошки, 10 % — оксиды, 7 % — тугоплавкие соединения и твердые сплавы. Номенклатура порошков постоянно расширяется в основном за счет композитных порошков и механических смесей.

Восстановление деталей наплавкой твердыми сплавами