ДЕФЕКТОСКОПИЯ ДЕТАЛЕЙ МАШИН

ДЕФЕКТОСКОПИЯ ДЕТАЛЕЙ МАШИН

Виды дефектов деталей машин

Дефект — несоответствие изделия требованиям, определенным нормативной или технической документацией, что может быть причиной отказа. По причинам возникновения дефекты подразделяют на конструктивные, производственные и эксплуатационные.

Конструктивные дефекты обусловлены ошибками в проектировании, и их причинами могут быть неправильный выбор материала изделия и вида термической обработки, неверное определение размеров деталей и другие факторы.

Производственные дефекты образуются в результате нарушения технологического процесса изготовления или восстановления деталей.

Эксплуатационные дефекты — это дефекты, которые появляются в результате действия вредных факторов.

По месту расположения дефекты могут быть локальные (трещины, риски и т.д.); относиться ко всему объему изделия (несоответствие установленным требованиям по химическому составу материала) или к определенной поверхности (худшее качество механической обработки и т.д.); сосредотачинаться в ограниченных зонах объема или поверхности детали (зоны неполной закалки, коррозионного поражения и т.д.); быть внутренними или наружными.

По возможности исправления дефекты делятся на устраняемые и неустраняемые, при этом под устраняемым понимается дефект, исправление которого технически возможно и экономически целесообразно.

Типичными дефектами деталей являются:

- изменение размеров, геометрической формы (изгиб, скручивание, коробление, некруглость, бочкообразность, непрямолинейность, неплоскостность и др.) и состояния рабочих поверхностей; нарушение требуемой точности взаимного расположения рабочих поверхностей детали по сравнению с нормативными параметрами;

- механические и коррозионные повреждения;

- изменение физико-механических свойств материала в результате его старения;

- нарушение сплошности материала и целостности детали (трещины, изломы, разрывы и др.).

Изменение размеров и формы (нецилиндричность, неплоскостность и т.д.) поверхностей деталей происходит в результате их изнашивания. Изменение формы (деформации) чаще возникает у деталей, подверженных действию динамических нагрузок, неравномерному нагреву, а также вследствие перераспределения внутренних напряжений.

Изменение взаимного расположения (неперпендикулярность, непараллельность, несоосность) происходит из-за неравномерного износа поверхностей, остаточных деформаций деталей и перераспределения в них внутренних напряжений.

Физико-механические свойства материала деталей трансформируются в результате их нагрева в процессе работы или износа упрочненного поверхностного слоя, что вызывает снижение твердости.

Нарушения целостности (механические повреждения) деталей возникают вследствие превышения допустимых нагрузок в процессе эксплуатации, накопления усталости материала, коррозионных, эрозионных или кавитационных повреждений. В реальных условиях обычно имеет место сочетание различных дефектов.

Дефекты сборочных единиц проявляются в виде:

- потери жесткости соединения из-за ослабления резьбовых и заклепочных соединений;

- нарушения формы и условий контакта поверхностей деталей и посадок из-за увеличения зазора или снижения натяга, изменения взаимного расположения деталей в виде нарушения соосности, параллельности и перпендикулярности.

При наличии этих дефектов возрастают ударные нагрузки, шум, вибрации и нагрев механизмов машины, снижается их точность, нарушается герметичность соединений деталей.

Дефектация деталей

Дефектация предназначена для оценки технического состояния деталей и их пригодности к дальнейшей эксплуатации путем выявления дефектов деталей и их соединений, а также для изучения и анализа причин их появления. Дефектацию выполняют методами дефектоскопии после очистки, обезжиривания и мойки деталей. Под дефектоскопией понимается совокупность физико-технических и химических методов неразрушающего и разрушающего контроля материалов и изделий на отсутствие в них дефектов.

Крупные детали машин обычно дефектуют в разборочном отделении, используя необходимые переносные и передвижные приборы и оборудование. При ремонте узлов на специализированных участках дефектацию деталей выполняют там же. Остальные детали дефектуют в специальном отделении, оснащенном соответствующими инструментами, приборами и стендами.

Дефектация деталей проводится в соответствии с техническими условиями на проверку и сортировку деталей, отражающими их возможные дефекты, способы их установления и необходимые для этого технические средства. В технических условиях указываются значения допускаемых износов, размеры деталей, годных к использованию без восстановления и подлежащих восстановлению, и предельные размеры деталей для выбраковки.

Технические требования на дефектацию деталей разрабатываются заводами-изготовителями машин и их узлов. Они оформляются в виде карт, в которых по каждой детали приводят общие сведения; перечень возможных ее дефектов; способы выявления дефектов; допустимые без восстановления размеры детали и оптимальные способы устранения дефектов.

По результатам дефектации детали делят на 3 группы.

Годные детали, износ которых находится в пределах допусков, предусмотренных браковочными картами. На каждой годной детали, прошедшей контроль, ставят условный знак обычно зеленой краской или клеймо контролера. Годные детали направляют на сборку или на склад годных деталей.

Детали, подлежащие восстановлению, износ и повреждения которых могут быть устранены применяемыми на предприятии технологическими методами. Такие детали маркируют условными знаками (цифрами или краской различных цветов в зависимости от способа восстановления) и направляют в производство или на склад заготовок ремонта.

Детали, не пригодные для восстановления по технико-экономическим соображениям. Их маркируют обычно красной краской и направляют на склад как лом с указанием марки металла, из которого изготовлена деталь.

Такое распределение деталей по группам годности не является устойчивым, так как с развитием материаловедения, методов и средств восстановления, технического оснащения предприятия становится экономически выгодным восстанавливать детали, ранее относимые к непригодным.

Годность детали к эксплуатации определяют по ее остаточному ресурсу, который не должен быть меньше межремонтного. Его устанавливают на основе допускаемого износа. При этом условии, например, для соединения вал — втулка допустимый размер детали составляет:

- Для вала dдоп= dн – Идоп;

— для отверстия dдоп= dн + Идоп,

где dн — номинальный диаметр вала (отверстия), мм; Идоп — допускаемый износ вала (отверстия), мм.

Деталь выбраковывают, если ее размер больше (для отверстия) или меньше (для вала) допускаемого.

Для установления величины допустимого износа детали следует знать ее продельный износ Ипр, который определяют на основе экономического и технического критериев. Экономический критерий обусловливается предельным уменьшением экономических показателей, таких как потеря мощности, снижение производительности, увеличение расхода топлива, смазки и т.д., а технический характеризуется резким увеличением темпов изнашивания, которое может привести к аварии. При износе И = Ипр размер детали считается предельным, по нему устанавливают предельное состояние детали.

Таким образом, величина допустимого износа должна удовлетворять условию:

Идоп = Ипр – Им, где Им — величина износа детали за межремонтный срок службы.

Результаты дефектации деталей заносят в ведомость дефектов, на основании которой определяют потребность в новых деталях и объем ремонтных работ для отобранных деталей. Статистическая обработка дефектовочных ведомостей позволяет определить по каждой детали машины соотношение деталей, подлежащих восстановлению, годных деталей и деталей, подлежащих замене новыми. Эти соотношения определяются тремя коэффициентами: коэффициентом ремонта р =nр/n, коэффициентом годности г = nг/n и коэффициентом сменности с = nз /n, где nр — число одноименных деталей, требующих восстановления; nг — число одноименных годных деталей; nз — число одноименных негодных (заменяемых) деталей; n — общее число одноименных деталей в обследованных машинах.

Численные значения этих коэффициентов рекомендуется определять методами математической статистики. С их помощью, исходя из технических условий на выбраковку деталей, устанавливают с определенной вероятностью процент деталей, подлежащих восстановлению, процент годных деталей и деталей, подлежащих выбраковке, что имеет важное практическое значение для организации и материального обеспечения ремонтного производства.

Для дефектации деталей используются следующие основные методы:

— наружный осмотр (внешнее состояние детали, наличие деформаций, трещин, задиров, выкрашиваний, сколов и др. поверхностных дефектов);

— контроль формы и размеров деталей бесшкальными (поверочными) мерительными средствами (линейки, калибры, уровни, шаблоны и т.п.);

— контроль универсальными измерительными инструментами (линейки, штангенинструменты, микрометры, индикаторные приборы и др.) и специальными контрольными устройствами для измерения линейных и угловых размеров, определения формы и взаимного расположения поверхностей деталей.

— контроль при помощи технических средств, позволяющих выявлять скрытые дефекты деталей средствами неразрушающего контроля, а также негерметичность отдельных деталей и их соединений и др.

Методы неразрушающего контроля основаны на взаимодействии разнообразных физических полей или веществ с контролируемым объектом. Например, для выявления трещин и других дефектов используются неразрушающие методы: магнитно-порошковый, электромагнитный, ультразвуковой, звуковой, течеискания (для сквозных трещин). Они осуществляются с помощью соответствующих средств дефектоскопического контроля, к которым относятся: дефектоскопы, дефектоскопические материалы, вспомогательные приборы, приспособления, контрольные образцы и т.д.

Методы дефектоскопии выбирают исходя из конструкции и технического состояния изделия, вида дефектов и имеющихся средств контроля. Основные методы рассмотрены ниже.

Определение дефектов наружным осмотром

Наружным осмотром, включая визуально-оптические методы, проверяют общее техническое состояние детали и выявляют поверхностные дефекты, например, трещины, вмятины, выбоины, задиры, коробление корпусных деталей, деформации изгиба и кручения валов, раковины, коррозионные, эрозионные и другие поражения поверхностей.

Вначале проверяют наличие дефектов, выбраковка по которым может быть однозначной. Корпусные детали из стального литья окончательно бракуют, если у них обнаружены сквозные трещины, изгибы и изломы, нарушающие прочность и влияющие на монтажные размеры.

Оси и валы не подлежат восстановлению при наличии трещин, изломов или остаточных деформаций от скручивания. Допускаются остаточные деформации от изгиба в пределах, предусмотренных браковочными картами.

Зубчатые колеса не подлежат восстановлению при наличии поломанных зубьев, трещин, питтинга на большом числе зубьев, отслоения поверхностного слоя на рабочей поверхности цементированных зубьев.

Подшипники качения бракуют при наличии трещин, выкрашиваний, чешуйчатости и отслаиваний на поверхности беговых дорожек колец, шариков или роликов, при повреждении буртиков внутреннего кольца, при наличии на кольцах цветов побежалости, а также радиального зазора, превышающего допускаемое значение.

Узлы и детали электрооборудования бракуются, если не отвечают требованиям, предъявляемым к ним инструкциями по электро- и взрывобезопасности. Электродвигатели всех типов независимо от технического состояния подлежат проверке для определения их пригодности к дальнейшей эксплуатации или ремонту.

Пружинные кольца, пружины, стопорные шайбы бракуют при наличии трещин и остаточных деформаций.

Болты, гайки, шпильки, пробки бракуют при изнашивании и срыве более двух ниток резьбы на рабочей части. Бракуются деформированные шпонки всех видов.

Не используются повторно прокладки из неметаллических материалов.

Прокладки металлические бракуют при поломках, а изогнутые исправляют правкой.

Визуальный контроль является субъективным и позволяет обнаруживать достаточно крупные поверхностные дефекты, например трещины с раскрытием более 0,1 мм. Для обнаружения более мелких трещин применяют визуально-оптический контроль с помощью специальных приборов. Он характеризуется высокой производительностью, применением сравнительно несложных приборов, достаточно высокой разрешающей способностью. Например, при 20—30-кратном увеличении обнаруживаются трещины с раскрытием 0,02 мм. Приборы с большей кратностью увеличения применяют реже, так как с ее возрастанием уменьшаются поле зрения, глубина резкости, производительность и надежность контроля.

Для обнаружения дефектов с расстояния 250 мм и менее применяются монокулярные и бинокулярные лупы (Польди — ЛП, складные — ЛАЗ; измерительные — ЛИЗ; штативные — ЛГИ, ЛИГИ, ЛПШ и др.) и микроскопы отсчетные типа МИР и бинокулярные типа БМИ и др.).

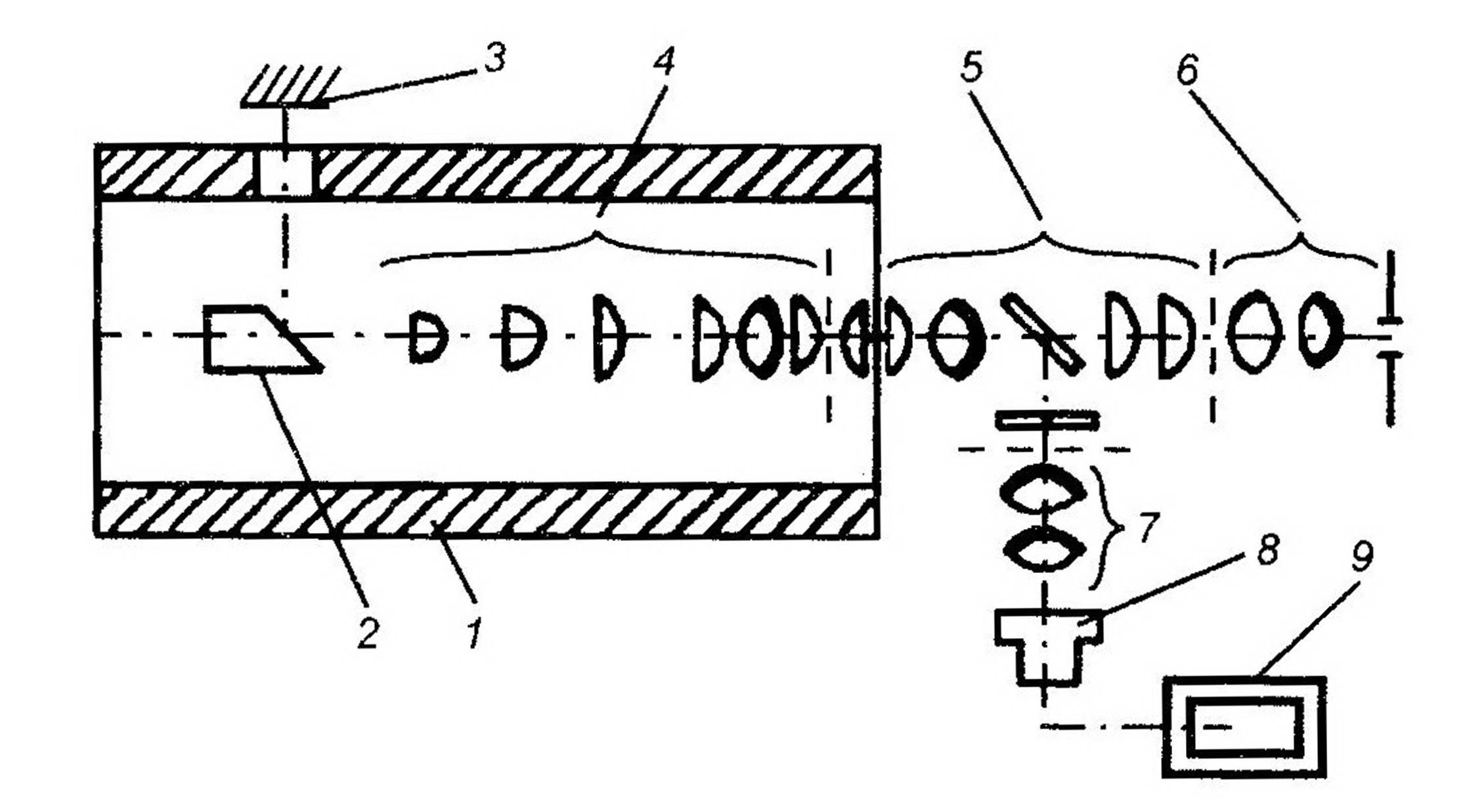

Для обнаружения поверхностных дефектов в отверстиях и закрытых полостях деталей служат эндоскопы, перископические дефектоскопы и др. приборы. Контроль с помощью линзового эндоскопа (рис. 3.16) осуществляется через смонтированную в корпусе 1 специальную оптическую систему 2,4—6, обеспечивающую передачу изображения с помощью телевизионной трубки 8 на видеоконтрольное устройство 9.

Рис. 3.16. Схема эндоскопа: 1 — корпус; 2 — призма; 3 — контролируемая деталь;

4 — объектив; 5 — передающая система; 6 — окуляр; 7—объектив; 8 — передающая

телевизионная трубка; 9 — видеоконтрольное устройство

Перспективными являются конструкции эндоскопов с оптоволоконными световодами, позволяющими передавать изображения без искажения на значительные расстояния.

Скрытые дефекты определяют рассмотренными ниже методами неразрушающего контроля (магнитный, ультразвуковой и др.).

Методы магнитной дефектоскопии

Общие сведения. Магнитные методы дефектоскопии предназначены для контроля деталей, изготовленных только из ферромагнитных материалов (сталь, чугун). Сущность этих методов заключается в обнаружении неоднородности магнитного потока, вызываемой несплошностью материала контролируемой детали при наличии в ней трещин, раковин и других дефектов. Если через такую деталь пропускать магнитный поток, то из-за дефектов магнитная проницаемость материала будет неодинаковой, что вызывает изменение магнитного потока по величине и направлению. Магнитные силовые линии не проходят через трещины и другие полые дефекты, а огибают их, что вызывает искажение магнитного поля над дефектами. Задача любого из рассматриваемых методов дефектоскопии состоит в обнаружении на поверхности детали с помощью определенного индикатора зон с искажением магнитного поля. В зависимости от способа обнаружения и индикации изменения магнитного потока различают следующие методы магнитной дефектоскопии: магнитопорошковый, магнитографический, магнитоаккустический, индукционный и др.

Методы магнитной дефектоскопии применяют преимущественно при массовом контроле однотипных деталей. Общий их недостаток состоит в невозможности определения характера обнаруженного дефекта. При необходимости решения этой задачи, рассмотренные методы дополняют другими, например, рентгеновским или лучевым методами дефектоскопии.

Магнитопорошковый метод. Он отличатся тем, что в качестве индикатора искажения магнитного потока используется ферромагнитный порошок. Для выявления дефектов контролируемую деталь после ее намагничивания или в присутствии намагничивающего поля покрывают слоем ферромагнитного порошка в сухом виде или в виде суспензии. В качестве магнитного порошка обычно применяют оксиды железа, измельченные до размеров зерна 1—10 мкм и превращенные в ферромагнитную модификацию нагревом до 600—700 °С с последующим охлаждением. Допускается применять в качестве магнитного порошка железную окалину, образующуюся при ковке и прокатке, а также стальные опилки, получаемые при шлифовании стальных изделий. Их рекомендуется измельчать в шаровых мельницах и просеивать через сито, превращая в ферромагнитную пудру.

Магнитные суспензии готовятся на основе смеси масла и керосина в соотношении 1:1 при добавлении 50—60 г магнитного порошка на 1 литр этой смеси. Для удобства приготовления суспензии используют магнитную пасту, содержащую кроме магнитного порошка антикоррозионные и другие добавки. Допускается применение также водных суспензий, например, с содержанием в 1 л воды 5—6 г мыла, 1 г жидкого стекла и 50—100 г магнитного порошка. При контроле деталей со светлой поверхностью используют черный порошок, с темной поверхностью — красный, светлый (с добавлением алюминиевой пудры) или люминесцентный, содержащий люминофор. При применении сухого порошка чувствительность метода выше, поэтому его обычно используют при выявлении подповерхностных дефектов.

Под действием магнитного поля частицы порошка располагаются по направлению силовых линий, концентрируясь в виде утолщения (валика) над местами расположения скрытых дефектов. Данный метод получил наибольшее применение, так как позволяет проводить контроль деталей различной конфигурации и размеров и обнаружить поверхностные нарушения сплошности материала с шириной раскрытия у поверхности 0,001 мм и другие дефекты (раковины, пустоты) размером до 1 мм, находящиеся на глубине до 15 мм. Важным достоинством метода является возможность точного установления расположения концов трещин и обнаружения дефектов под слоем немагнитного покрытия. Например, усталостные трещины устойчиво обнаруживаются под слоем краски толщиной 0,3—0,5 мм. При толщине покрытия до 0,1 мм применяют магнитные суспензии, а при большей толщине — сухой магнитный порошок.

Технология дефектоскопии магнитопорошковым методом предусматривает выполнение следующих основных этапов: подготовка поверхности детали, ее намагничивание, нанесение на контролируемую поверхность магнитного порошка или суспензии, осмотр и размагничивание детали.

Подготовка детали к контролю включает в себя очистку ее поверхности от масла, грязи, ржавчины и зашлифовку при необходимости наждачной бумагой рисок и царапин. Чем меньше высота шероховатости контролируемой поверхности, тем выше чувствительность метода. Например, при шероховатости поверхности Ra 2,5 мкм выявляются трещины, минимальная ширина которых составляет 2 мкм, а при Rz 40—25 мкм. Чувствительность метода дефектоскопии зависит также от магнитных характеристик материала контролируемого изделия, его формы и размеров, напряженности намагничивающего поля, ориентации дефекта относительно направления магнитного потока, характеристик применяемого порошка, способа его нанесения (в сухом виде или суспензия) и других факторов. Их влияние можно установить только опытным путем.

Намагничивание деталей осуществляют различными методами, так как дефекты могут быть обнаружены только при определенной ориентации относительно направления магнитных силовых линий. Наибольшее искажение магнитного поля и, следовательно, максимальная чувствительность метода контроля имеют место, если дефект расположен перпендикулярно этому направлению. Поэтому в зависимости от предполагаемой ориентации дефектов применяют циркулярное, полюсное или комбинированное намагничивание.

Для намагничивания используют постоянные магниты, а также постоянный ток (для выявления внутренних дефектов) и переменный ток (для выявления поверхностных дефектов). Ток для намагничивания получают от сварочных трансформаторов или аккумуляторов. Намагничивают детали последовательно 2-3 раза с продолжительностью по 1,5-2 с.

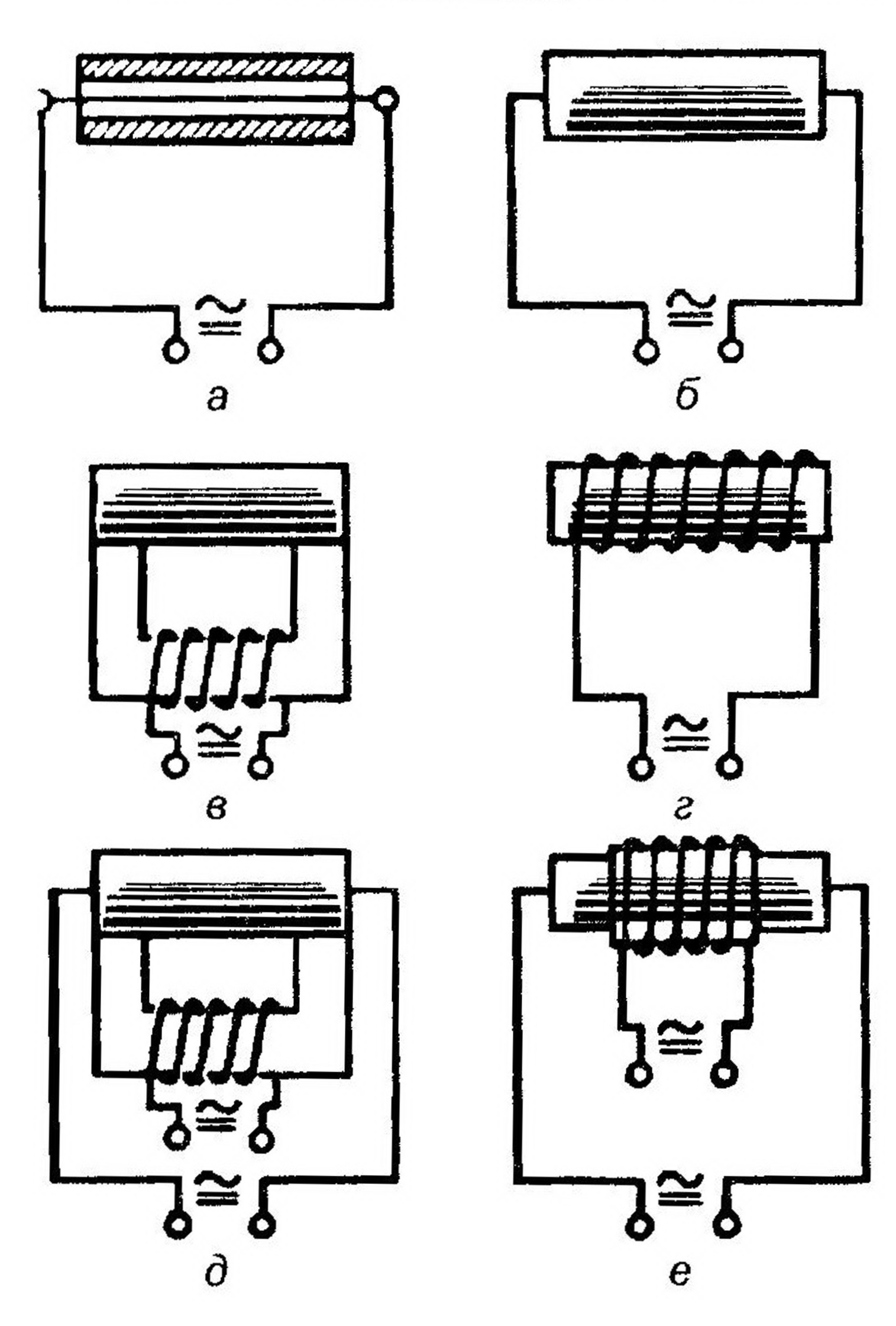

При циркуляционном (поперечном) методе намагничивания (рис. 3.17,а,б) магнитные линии замыкаются в самой детали, и она не имеет явно выраженных полюсов. Такое намагничивание создается также при пропускании переменного или постоянного током большой силы (до 1000—4000 А) по проводнику, проходящему через отверстие контролируемой детали (рис. 3.17,а), так называемое тороидное намагничивание, или по самой детали (рис. 3.17, б). Циркулярное намагничивание обеспечивает выявление дефектов, расположенных вдоль или под острым углом к оси детали.

Рис. 3.17. Методы намагничивания деталей: а. б — циркуляционное; в, г — полюсное; д, е — комбинированное

При полюсном (продольном) намагничивании (рис. 3.17,в, г) деталь приобретает явно выраженные полюса. Для этого ее намагничивают постоянным магнитом или электромагнитом со стальным сердечником, при этом намагничиваемая деталь является замыкающим звеном магнитопровода (рис. 3.17, в). Такой способ намагничивания применяется для обнаружения поперечных трещин в деталях типа дисков, шестерен, пластин, колец и т.п. Можно также помещать деталь в соленоид (рис. 3.17, г) или прокладывать по ней проводник. Эта схема полюсного намагничивания удобна для выявления дефектов, расположенных в поперечном направлении, у деталей типа валов и осей.

При комбинированном методе (рис. 3.17, д, е) одновременно применяются полюсное и циркуляционное намагничивание, что позволяет обнаруживать произвольно ориентированные дефекты. Такой метод применяется для дефектации сложных по конфигурации деталей типа шатунов, кронштейнов и др. В этом случае продольное намагничивание детали создается направленным вдоль нее магнитным потоком, а поперечное — за счет пропускания по этой детали постоянного или переменного тока, который создает круговой магнитный поток.

После контроля детали промывают в чистом трансформаторном масле и размагничивают, употребляя следующие способы: медленным перемещением намагниченной детали через катушку, питаемую переменным током обычной частоты; пропусканием переменного тока через размагничиваемую деталь; изменением направления постоянного тока, пропускаемого через деталь или катушку, с одновременным постепенным снижением силы тока. Деталь считается размагниченной, если к ней металлический порошок не пристает.

Магнитопорошковый способ дефектоскопии широко распространен благодаря сравнительной простоте выполнения, наглядности и надежности результатов контроля. Его недостатки: невозможность дефектации деталей из неферромагнитных материалов, непрерывный расход порошка при работе и необходимость размагничивания детали после проведения дефектации.

Магнитографический метод дефектоскопии основан на том, что в качестве индикатора искажения магнитного поля служит ферромагнитная пленка, которую после намагничивания детали плотно прижимают к контролируемому месту. Затем с нее устройствами типов ПНУ, ДМ, ПК осуществляют запись на магнитную пленку. Запись считывают магнитографическими дефектоскопами типов МД-8 и др.

Магнитоиндукционный метод дефектоскопии основан на обнаружении искажения магнитного поля с помощью индикатора (искателя) индукционного типа. Прибор состоит из гальванометра, к клеммам которого присоединены две катушки с противоположно намотанными витками. При медленном перемещении катушек над намагниченной деталью в результате пересечения магнитных силовых линий витками катушек в них индуктируется ЭДС. Показания прибора изменяются при прохождении над дефектом, искажающим магнитное поле детали, что позволяет установить его месторасположение.

Магнитоакустический метод дефектоскопии отличается от рассмотренного выше тем, что вместо гальванометра индикатором наличия дефектов в детали служит звуковой прибор.

Электромагнитная дефектоскопия. Электромагнитный метод контроля основан на измерении взаимодействия электромагнитного поля вихревых токов, наводимых в поверхностном слое контролируемой детали, с переменным электромагнитным полем катушки преобразователя. Он позволяет выявить у деталей из токопроводящих материалов поверхностные и подповерхностные дефекты (трещины, пустоты, неметаллические включения, межкристаллическую коррозию и др.) шириной 0,1—0,2 мм и протяженностью более 1 мм, расположенные на расстоянии до 1 мм от поверхности детали.

По назначению электромагнитные преобразователи бывают трех типов: накладные, проходные и комбинированные. При контроле приборы накладного типа располагаются над проверяемой деталью, а при применении прибора проходного типа контролируемую деталь пропускают через него.

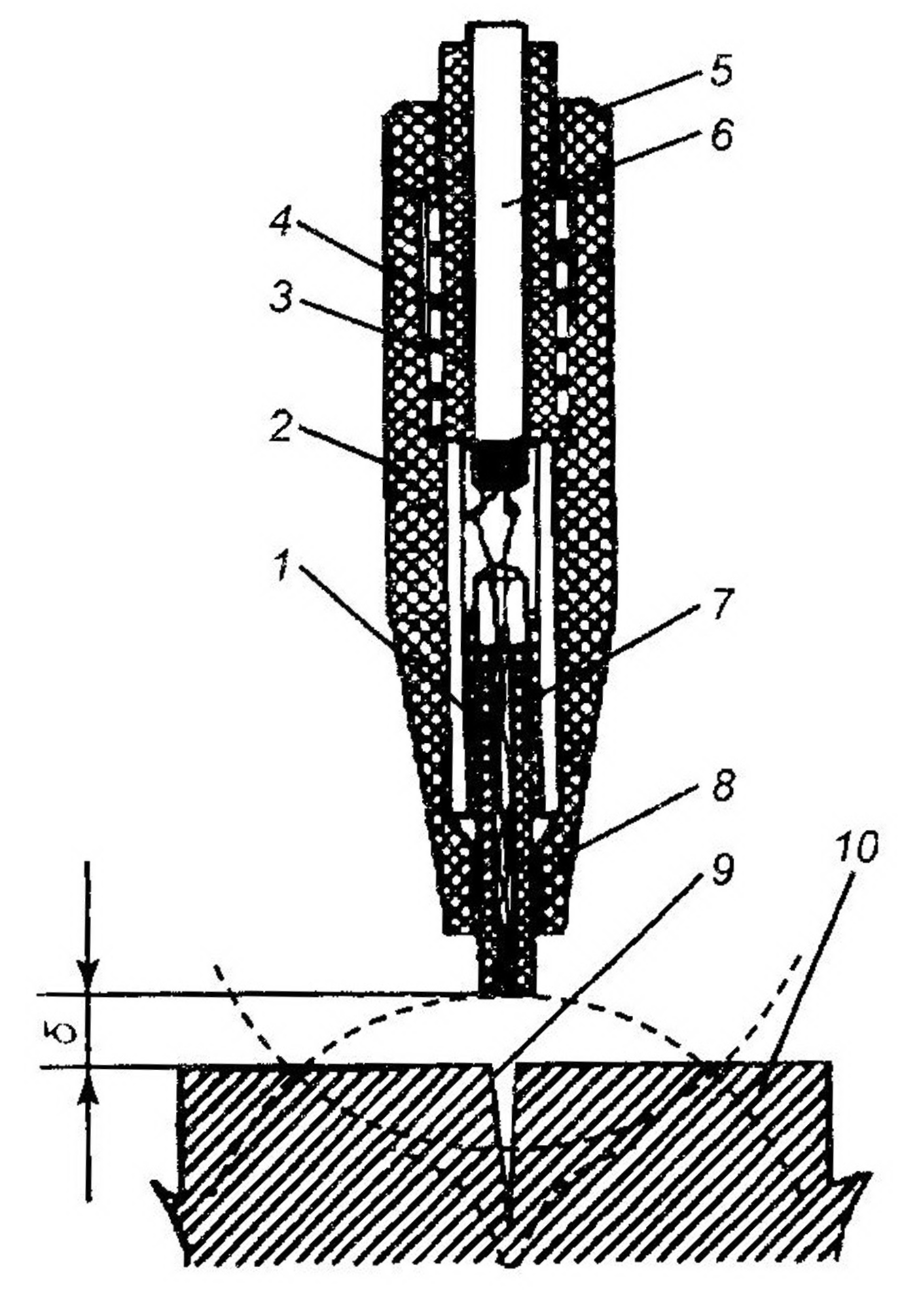

На рис. 3.18 изображен накладной электромагнитный преобразователь.

В корпусе 2 размещена обмотка возбуждения с подводом питания через кабель 6, а в нижней части преобразователя — индуктивная катушка 8 с ферритовым сердечником 1. Последний служит для концентрации магнитного потока в зоне контроля детали 10, уменьшения износа при скольжении преобразователя по контролируемой поверхности и фиксации величины зазора между обмоткой и контролируемой поверхностью.

Под воздействием переменного электромагнитного поля катушки индуктивности в поверхностном слое изделия наводятся вихревые токи, формирующие свое переменное электромагнитное поле, которое взаимодействует с полем возбуждения.

При наличии в контролируемой детали трещины или других дефектов изменяются интенсивность и характер распределения электромагнитного поля вихревых токов, что вызывает изменение результирующего электромагнитного поля, которое регистрируется с помощью электрической схемы прибора.

Индикация наличия дефекта может быть: стрелочной, световой, звуковой, цифровой, на электронно-лучевой трубке.

При контроле деталей сложной формы используют дефектоскопы со сменными преобразователями. При выборе преобразователя из имеющихся в комплекте необходимо учитывать форму контролируемой поверхности, параметры зоны контроля, радиус кривизны, доступность и т.д. Наиболее типичные зоны контроля: галтели, плоские поверхности, участки поверхности двойной кривизны, ребра жесткости, пазы, участки вокруг отверстий, цилиндрические поверхности (отверстия, валы, оси), угловые соединения, резьбовые соединения и др.

Электромагнитный метод имеет следующие преимущества:

— высокая разрешающая способность при обнаружении поверхностных дефектов (особенно усталостных трещин);

— портативность и автономность аппаратуры;

— простота конструкции преобразователей;

— высокая производительность и простота методики контроля;

— возможность неконтактных измерений через слой краски;

— возможность автоматизации контроля.

Рис. 3.18. Схема накладного электромагнитного статического преобразователя: 1,3 — втулки; 2 — корпус; 4 — пружина; 5— крышка; 6 —кабель; 7 — ферритовый сердечник; 8 — обмотка; 9 — трещина; 10 — контролируемая деталь

Дефектоскопия, основанная на свойствах электромагнитных волн

Для определения внутренних дефектов деталей из металлических и неметаллических материалов применяются методы, основанные на свойствах электромагнитных волн (рентгеновские и гамма-лучи) проникать через твердые непрозрачные тела и поглощаться ими в зависимости от сфуктуры и сплошности материала детали. Это выражается в том, что лучи, прошедшие через материал с дефектами в виде различных нарушений сплошности (раковины, трещины и т.п.), сохраняют более высокую интенсивность, чем прошедшие через материал без дефектов. На фотопленке, помещенной за проверяемой деталью, дефектные места проявляются более темными. Этим способом можно выявлять дефекты, находящиеся на глубине до 500 мм. Предельная толщина проверяемых изделий зависит от напряжения. Так, для контроля деталей толщиной 60 мм требуется напряжение 200 кВ.

Изображение дефектов методами рентгенодефектоскопии можно получить как на пленке, так и на экране. Первый метод, называемый рентгено- и гаммаскопией, применяют для выявления дефектов в деталях из легких сплавов, а второй (рентгено- и гаммаграфирование) — для черных и цветных металлов. Метод рентгенографии обладает тем недостатком, что им можно пользоваться в основном в лабораторных условиях, так как требуется громоздкое оборудование.

Гамма-дефектоскопию можно использовать в любых условиях для обнаружения скрытых дефектов в деталях. Применяют два метода гамма-дефектоскопии — фотографический и ионизационный. Первый более распространен благодаря наглядности и объективности результатов контроля. Второй метод менее чувствителен к выявлению дефектов и определению характера дефектов, но менее трудоемкий.

Источником излучения при гамма-дефектоскопии служат радиоактивные изотопы кобальта-60, иридия-192, тантала-182, цезия-137 и др., ампулы с которыми хранят и переносят в специальных контейнерах. Для контроля стальной детали толщиной 50 мм с помощью радиоактивного источника с кобальтом-60 требуется экспозиция 2—3 ч.

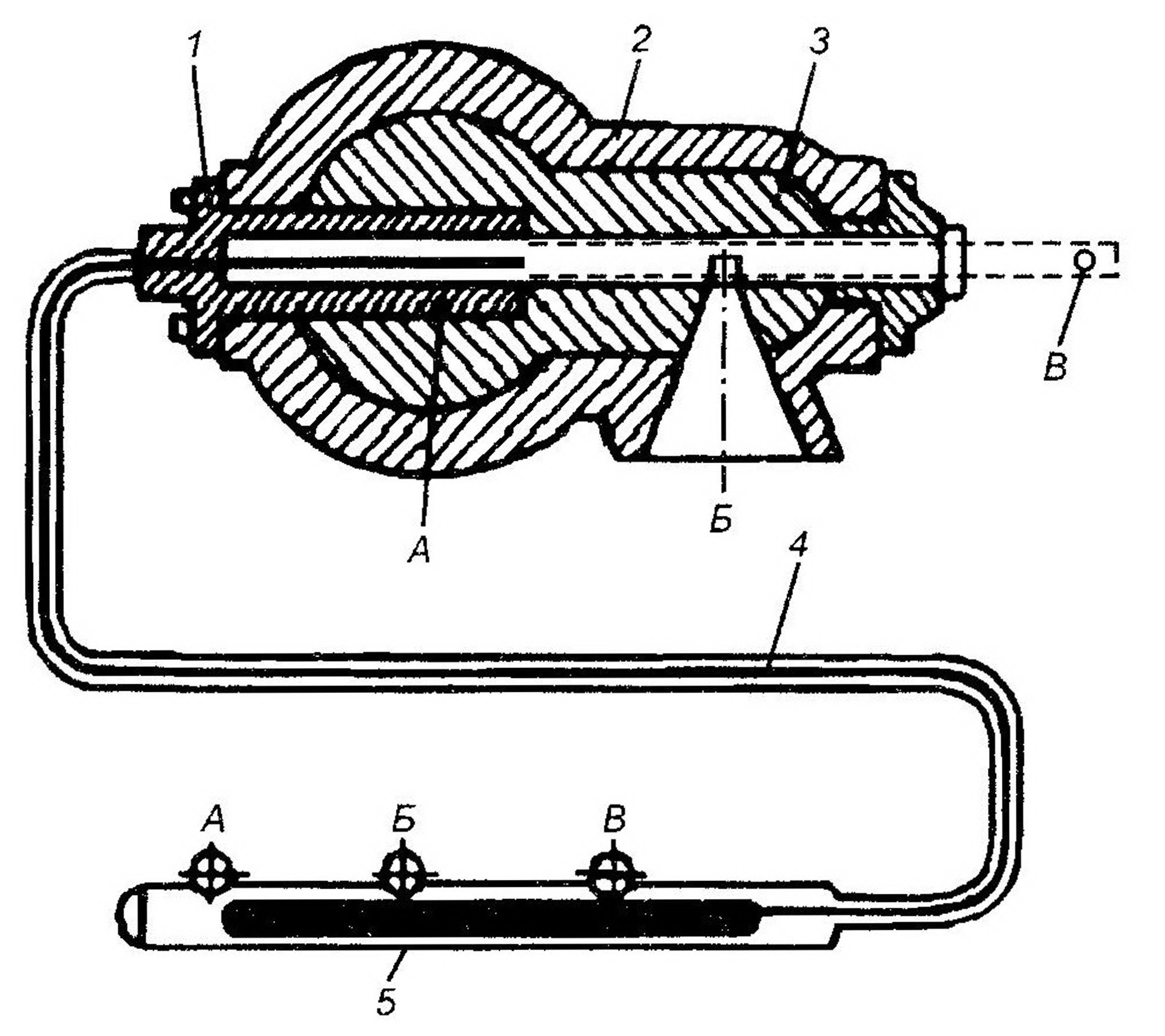

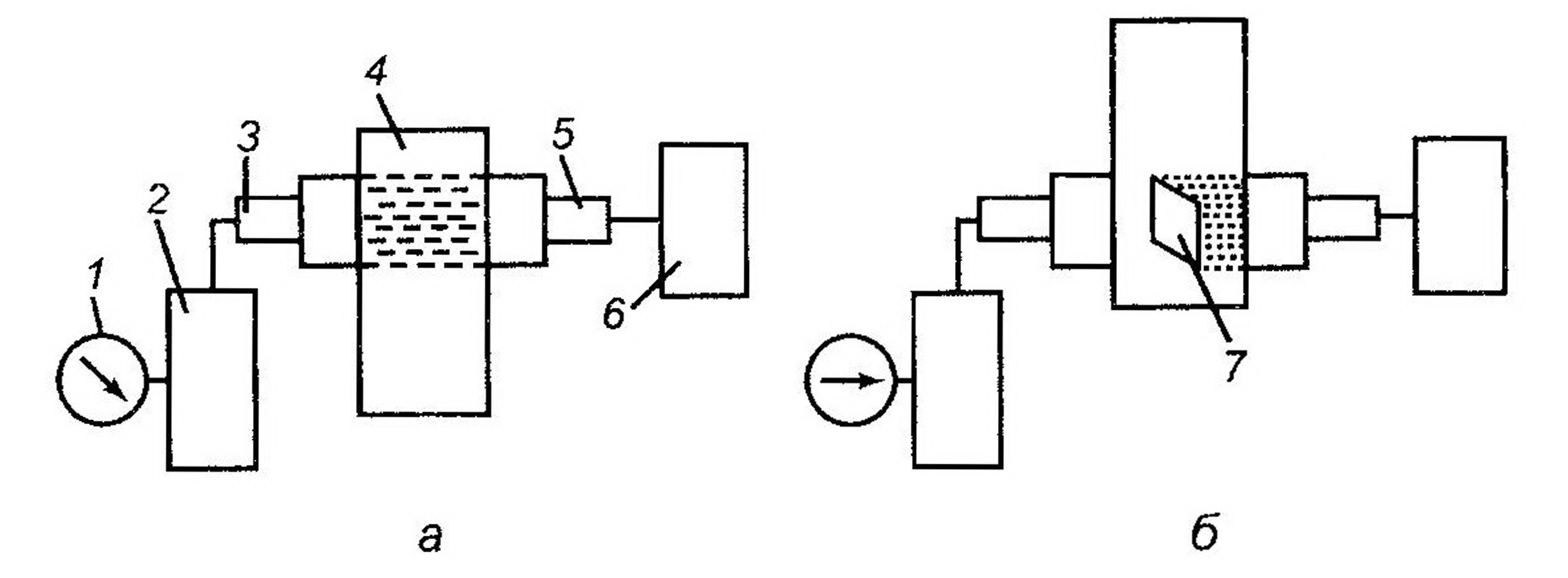

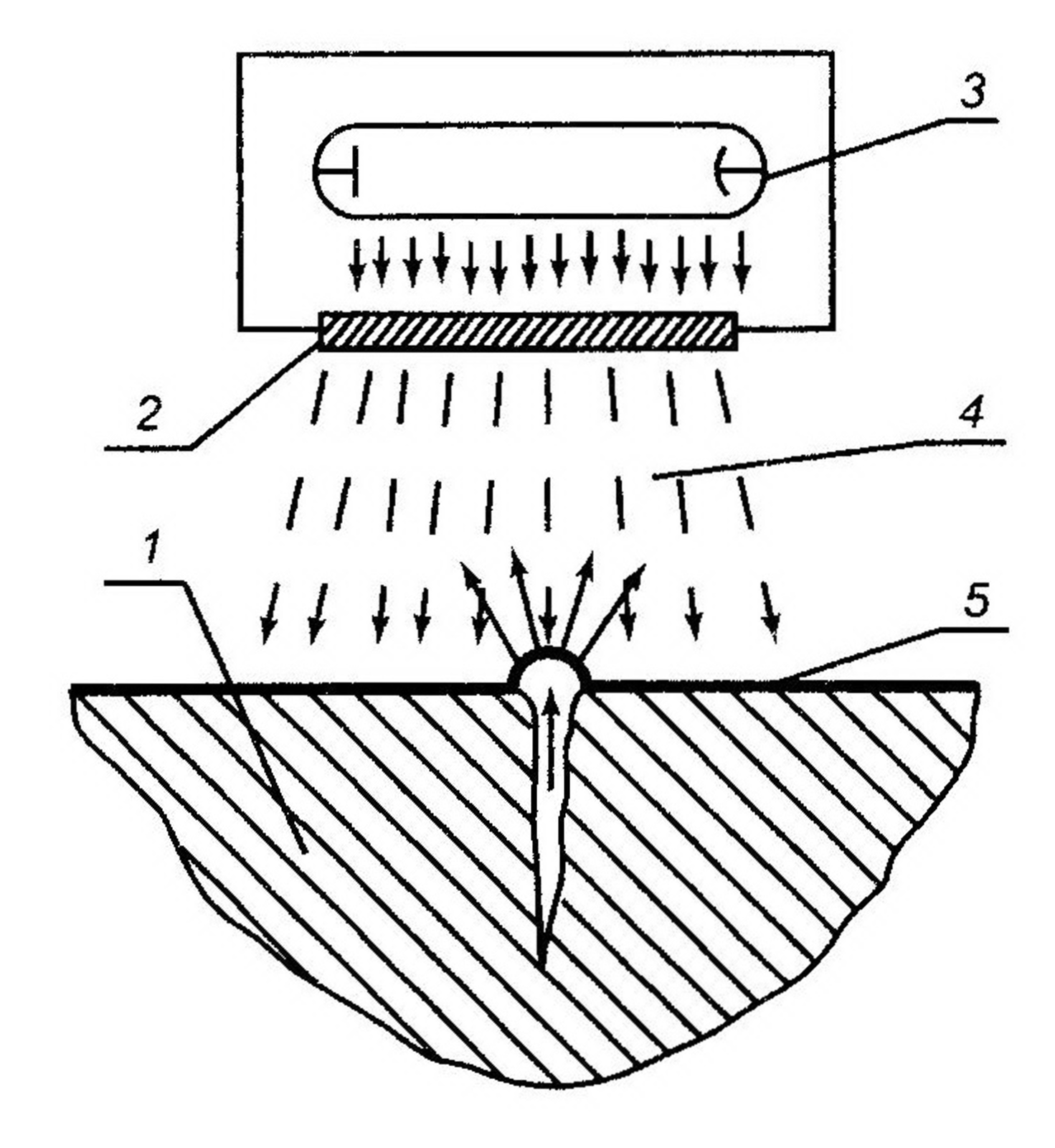

Аппарат (рис. 3.20) укрепляют на штативе с возможностью перемещения в любом направлении для наведения пучка гамма-лучей на определенное место контролируемой детали. Перемещение ампулы с радиоактивным изотопом осуществляется с расстояния 3 м при помощи канатика 4, прикрепленного к рукоятке управления 5. Она позволяет фиксировать канатик и соответственно ампулу в трех положениях: А — нерабочее положение; Б — рабочее положение для получения направленного пучка лучей; В — положение при снятой пробке при просвечивании открытой ампулой.

Свинцовый контейнер 1 с находящейся в нем ампулой вместе с канатиком при помощи специальной штанги длиной 1,5 м может выниматься из защитного чугунного кожуха 2, залитого свинцом 3, и переноситься для контроля детали в труднодоступных местах.

Свинцовый контейнер 1 с находящейся в нем ампулой вместе с канатиком при помощи специальной штанги длиной 1,5 м может выниматься из защитного чугунного кожуха 2, залитого свинцом 3, и переноситься для контроля детали в труднодоступных местах.

При применении гамма-дефектоскопии требуется строгое соблюдение установленных требований к безопасному расстоянию до источника излучения и длительности работы с ним в течение смены.

Дефектоскопия, основанная на свойствах звуковых волк

На свойствах звуковых волн основаны звуковой и ультразвуковой методы дефектоскопии.

При звуковом методе деталь обстукивают и по звуку определяют наличие в ней дефектов. Если дефекты отсутствуют, то деталь издает чистый и звонкий звук, а при наличии, например, трещины издается дребезжащий звук. Этим способом определяют, в частности, у биметаллических подшипников скольжения плотность сцепления антифрикционного слоя с основным металлом. Звуковым методом нельзя определить дефекты на большой глубине, и для пользования им необходим профессиональный опыт.

Ультразвуковая дефектоскопия основана на том, что высокочастотные звуковые волны (0,5—10 МГц) в однородных твердых телах, особенно в металлах, распространяются направленно и без существенного затухания, а ни границе твердая среда — воздух почти полностью отражаются. Для возбуждения ультразвуковых колебаний в различных материалах наибольшее распространение получили пьезоэлектрические преобразователи. В качеств излучателей (приемников) колебаний используют пластины из титаната бария, у которого пьезоэффект почти в 500 раз выше, чем у применявшегося ранее кварца.

Ультразвуком можно обнаружить в металле, пластмассах и других материалах пустоты, трещины, пороки литья и дефекты на глубине от нескольких миллиметров до 10 м. Для этого служат ультразвуковые дефектоскопы: импульсные, просвечивания, резонансные и др. Из них в промышленности наиболее широко распространены импульсные дефектоскопы, основанные на методе звуковой тени и импульсном эхометоде (метод ультразвуковой локации).

Метод звуковой тени основан на улавливании звуковой тени за дефектом (рис. 3.21). При этом методе ультразвуковые колебания поступают в деталь 4 с одной стороны, а принимаются с другой.

От генератора 6 электрические импульсы ультразвуковой частоты поступают к пьезоэлектрическому излучателю 5, преобразующему их в ультразвуковые колебания. Импульсы проходят через деталь 4, и если она не имеет дефекта, то улавливаются пьезоприемником 3. В нем ультразвуковые колебания трансформируются в электрические импульсы, которые через усилитель 2 поступают в измерительный прибор 1 (рис. 3.21, а).

Посланные излучателем колебания при наличии в детали дефекта 7 (рис. 3.21, б) отразятся от него и не попадут на приемник 3, так как он будет расположен в зоне звуковой тени. В этом случае показание индикатора 1 отсутствует. Перемещая синхронно излучатель и приемник, можно установить границы дефекта. Метод звуковой тени используют при контроле деталей небольшой толщины. Необходимость двухстороннего доступа к контролируемой детали ограничивает область его применения.

Импульсный эхометод в этом отношении является более универсальным благодаря тому, что излучатель и приемник ультразвуковых колебаний смонтированы в щупе в виде одного устройства и работают последовательно: вслед за посылкой сигнала устройство автоматически переключается на режим приема отраженных сигналов.

Рис. 3.21. Схемы ультразвукового контроля деталей теневым методом (а — без де фекта; б — с дефектом): 1 — индикатор; 2 — усилитель; 3 — пьезоприемник; 4 — деталь; 5 — излучатель; 6 — генератор; 7 — дефект

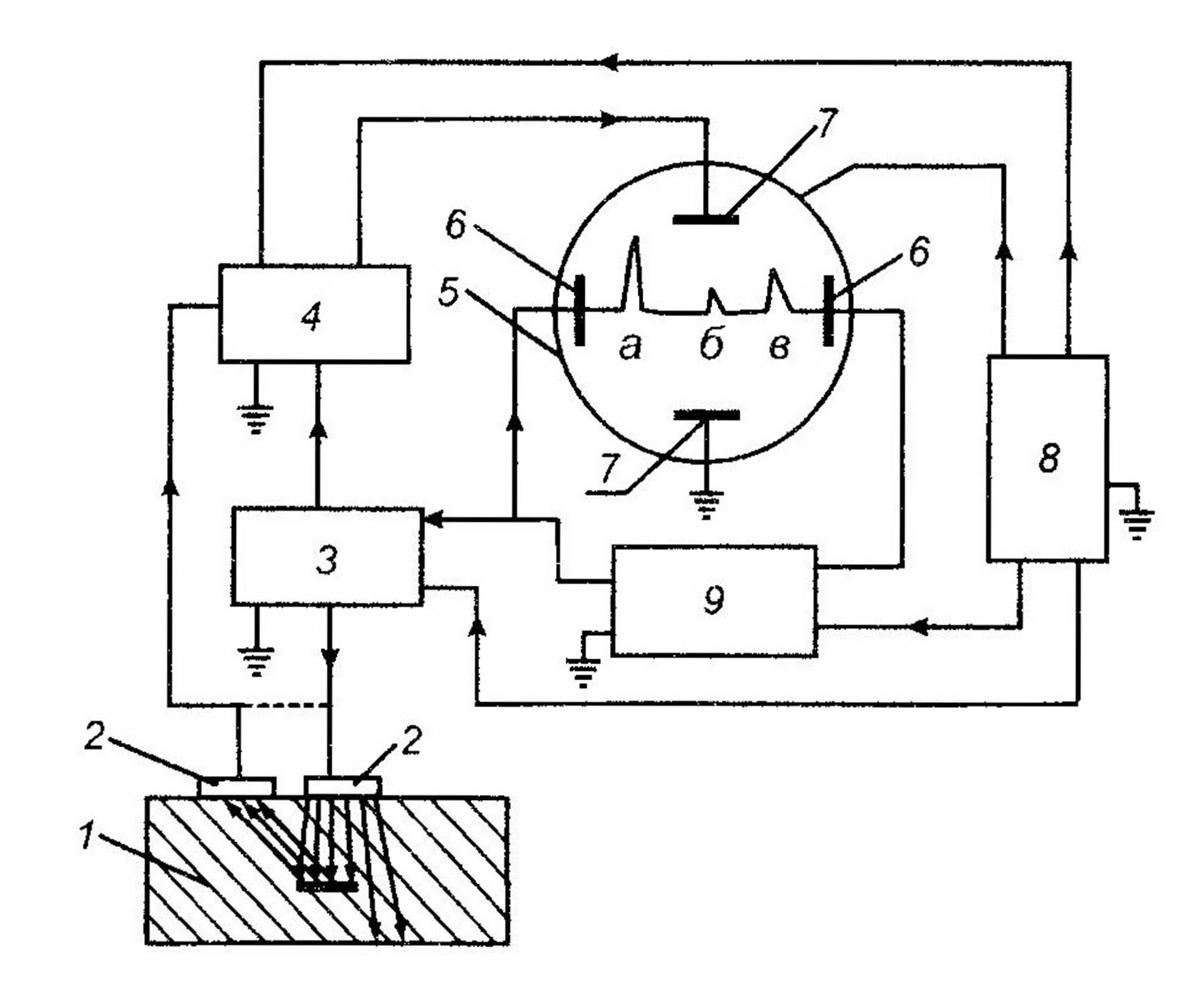

На рис. 3.22 приведена схема импульсного ультразвукового дефектоскопа.

Рис. 3.22. Схема импульсного ультразвукового дефектоскопа: 1 — деталь; 2— излучатель-приемник; 3 — генератор импульсов; 4 — усилитель сигналов; 5 — электроннолучевая трубка; 6, 7 — отклоняющие пластины; 8 — блок питания; 9 — развертывающее устройство

К контролируемой детали 1 подводят щуп, в котором смонтирован излучатель-приемник 2. Если дефекта в детали нет, то ультразвуковой импульс, отразившись от поверхности детали, возвращается обратно и возбуждает электрический сигнал в приемнике. На экране электронно-лучевой трубки 5 в этом случае наблюдаются два всплеска: слева — импульс а (зондирующий сигнал), отраженный от обращенной к щупу поверхности детали; справа — отраженный от противоположной стороны детали импульс в (донный сигнал).

Если в детали имеется дефект, то импульс отражается также и от его поверхности, поэтому на экране трубки появляется промежуточный всплеск б. Сопоставляя расстояния между импульсами на экране трубки и толщину детали, можно определить глубину залегания дефекта. Чем больше дефект, тем больше акустической энергии от него отразится, тем больше будет амплитуда всплеска б. Относительный размер дефекта можно определить по этой амплитуде.

Ультразвуковые дефектоскопы обычно работают на частотах 0,8—2,5 МГц, обладают высокой чувствительностью при обнаружении не только наружных, но и внутренних дефектов в деталях. Дефектоскопы оснащаются плоскими и призматическими щупами, позволяющими направлять ультразвуковые колебания и проверять наличие дефектов под разными углами к поверхности детали.

Достоинства импульсного метода: односторонний доступ к детали; возможность определения размеров и расположения дефекта по глубине; высокая чувствительность.

Недостаток — наличие «мертвой» зоны, которая представляет собой неконтролируемый поверхностный слой, в пределах которого на экране электронно-лучевой трубки отраженный от дефекта импульс совпадает с зондирующим импульсом.

К общим преимуществам ультразвуковой дефектоскопии следует отнести то, что контролируемая деталь не получает никаких повреждений и ее не надо приводить в исходное состояние, как при магнитной дефектоскопии; обнаруженные дефекты наблюдаются и легко фиксируются; безопасность выполнения контроля.

Дефектоскопия, основанная на капиллярных свойствах жидкостей

Капиллярные методы дефектоскопии базируются на свойстве жидкостей проникать в невидимые невооруженным глазом поверхностные нарушения сплошности. Это позволяет с помощью дополнительных материалов и технических средств выявлять дефекты путем формирования на контролируемой поверхности контрастных рисунков, копирующих месторасположение и форму дефектов.

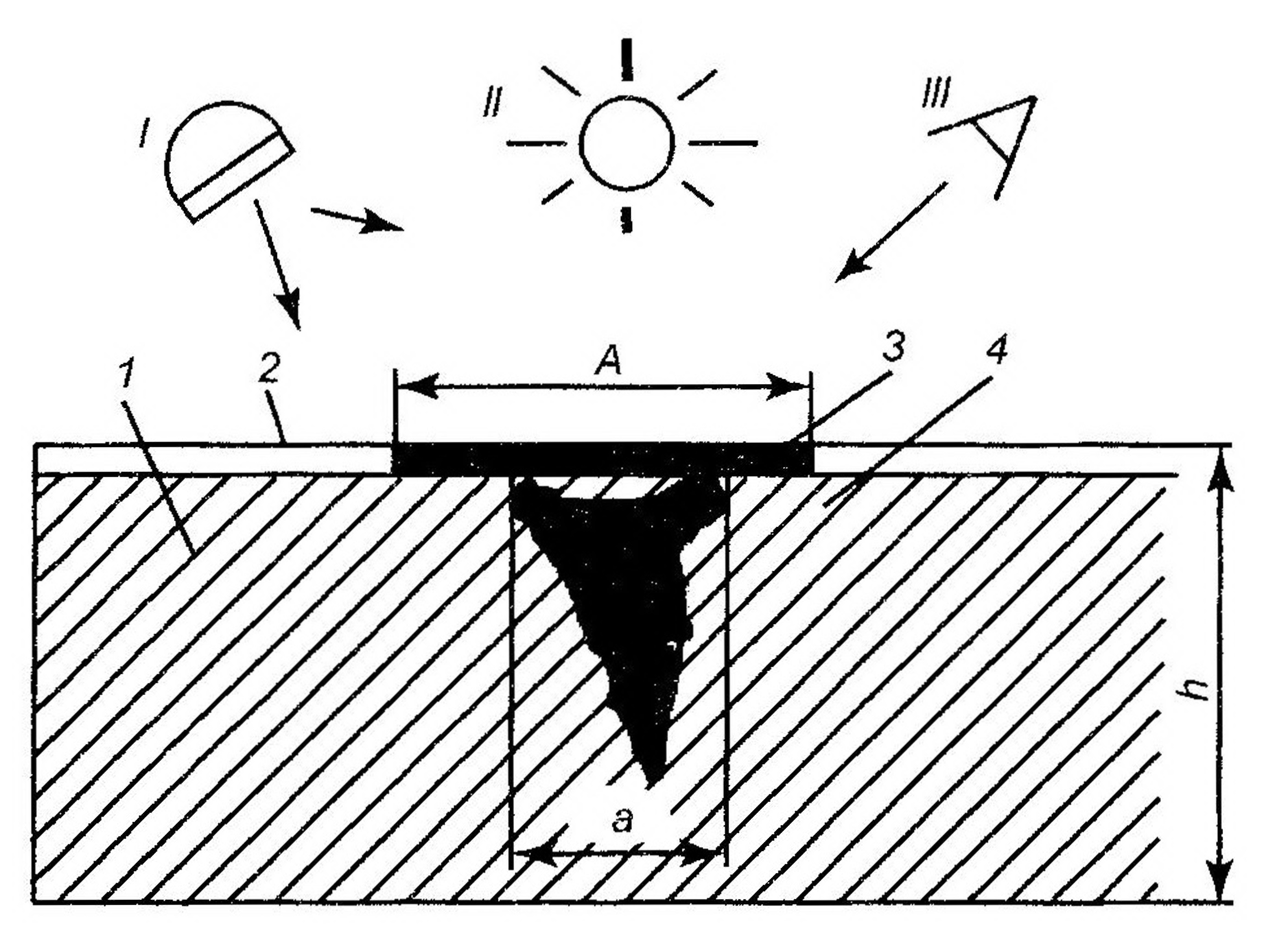

Выявление невидимой трещины (рис. 3.23), имеющей ширину раскрытия а, осуществляется путем проявления и увеличения индикаторного следа от нее до размера А и создания высокого оптического контраста между поверхностью детали и проявляемым на ней рисунком.

Метод позволяет обнаружить поверхностные трещины раскрытием 0,001 мм, глубиной 0,01 мм и длиной более 0,1 мм. Капиллярные методы используются для выявления поверхностных и сквозных трещин в магнитных и немагнитных материалах.

Достоинства капиллярных методов:

— высокая чувствительность и разрешающая способность;

— наглядность результатов контроля и возможность определения направления, протяженности и размеров дефекта;

— возможность контроля изделий из любых материалов;

— высокая вероятность обнаружения дефектов.

Недостатки этих методов: высокая трудоемкость и длительность процесса (0,5—1,5 ч на одно измерение), а также громоздкость применяемого оборудования. Различают следующие методы капиллярной дефектоскопии (по характеру следов проникающих жидкостей и особенностям их обнаружения): яркостный (ахроматический), цветной (хроматический), люминесцентный, люминесцентно-цветной.

Рис. 3.23. Схема выявления дефектов капилярным методом: 1 — контролируемая деталь; 2 — проявляющее вещество; 3 — след пенетранта; 4 — трещина с остатками пенетранта; /—III — соответственно: источник ультрафиолетового излучения, источник света при цветном контроле, объектив

Рис. 3.23. Схема выявления дефектов капилярным методом: 1 — контролируемая деталь; 2 — проявляющее вещество; 3 — след пенетранта; 4 — трещина с остатками пенетранта; /—III — соответственно: источник ультрафиолетового излучения, источник света при цветном контроле, объектив

Простейшими методами дефектоскопии данного типа являются керосиновая, масляная и цветная пробы, где в качестве проникающей жидкости используют соответственно керосин, жидкие минеральные масла или их смесь, а в качестве проявителя применяют мел или каолин. Пробы можно отнести к яркостным методам капиллярной дефектоскопии.

В результате проявления проникающей жидкости над трещиной возникает определенный индикаторный след, который четко выявляется на светлом фоне проявителя.

Метод керосиновой пробы заключается в следующем. Деталь погружают в керосин или смачивают им контролируемую поверхность. После выдержки в течение 1—2 мин ее насухо протирают или сушат и покрывают мелом. Керосин выступает из трещин, и они темными линиями обозначаются на меловой обмазке. Для ускорения процесса дефектации рекомендуется постукивать по детали. Этот метод очень прост, не требует специального оборудования и поэтому широко используется, особенно при проверке крупногабаритных деталей и металлоконструкций. Однако с помощью такого метода невозможно выявить трещины шириной менее 0,03—0,05 мм. Аналогично выполняется масляная проба, при которой деталь помещают в масло, нагретое до 50—60 °С.

Общим недостатком рассмотренных методов является относительно слабая контрастность. В этом отношении преимуществами обладает цветная проба. На очищенную контролируемую поверхность наносят смесь керосина, трансформаторного масла и яркого красителя (пигмента). После 5—10-минутной выдержки поверхность промывают водой, покрывают тонким слоем каолина и сушат теплым воздухом. Имеющиеся в детали трещины выявляются в виде красных линий на белом фоне каолинового покрытия.

Разновидностью цветной пробы является метод красок, который основан на способности красок к взаимной диффузии. Для обнаружения- трещин поверхность детали обезжиривают бензином и покрывают красной краской, которую через 5—6 мин смывают растворителем. После этого поверхность детали покрывают белой краской. Красная краска выступает из трещины и окрашивает белое покрытие, обозначая границы трещины. Для обнаружения трещин этим методом применяются дефектоскопы ДМК-1, ДМК-2. Метод красок позволяет обнаруживать трещины шириной не менее 0,01—0,03 мм и глубиной до 0,01—0,04 мм.

Люминесцентный метод дефектоскопии основан на способности некоторых веществ (люминофоров) светиться под воздействием ультрафиолетовых лучей.

Для выявления трещин на поверхность детали 1 (рис. 3.24) наносят люминофор 5. После выдержки 5—6 мин люминофор с поверхности удаляют, затем наносят слой талька с целью извлечения люминофора из трещины. Впитанное тальком флюоресцирующее вещество ярко светится в ультрафиолетовых лучах. Контроль деталей на отсутствие трещин этим методом производят на специальных люминесцентных дефектоскопах.

В качестве источника ультрафиолетовых лучей применяют ртутно-кварцевые лампы. В качестве люминофоров используют твердые или жидкие вещества. Из твердых чаще всего применяются проявляющие порошки окиси магния, углекислого магния или их смесь. Порошки втираются в полость возможного дефекта, где и остаются. Предпочтительным является применение жидких люминофоров, так как они легче проникают в трещины.

Рис. 3.24. Схема люминесцентной дефектоскопии: 1 — деталь с дефектом; 2 — световой фильтр; 3 — ртутно-кварцевая лампа; 4 — излучение; 5 — люминофор

В качестве люминофоров используют антраценовое масло в смеси с керосином (80 %) и трансформаторным маслом (15 %). Эта смесь дает светло-голубое свечение. Используются также дефектоль или нориол, представляющий собой продукт перегонки нефти. Эти вещества дают зелено-желтое свечение.

В последнее время используется в качестве люминофора раствор поликонденсированных ароматических углеводородов в керосино-газойлевой фракции нефти — шубикол.

Люминесцентный метод позволяет выявить только поверхностные дефекты. Он применяется для обнаружения трещин в деталях из любых материалов, включая немагнитные, для которых невозможно использовать более эффективные методы магнитной дефектоскопии.

Технология дефектоскопии рассмотренными методами включает следующие общие основные этапы:

— подготовку объекта к контролю;

— обработку контролируемой поверхности дефектоскопическими материалами;

— проявление дефектов;

— обнаружение, измерение дефектов и расшифровку результатов контроля;

— очистку объекта от материалов, применяемых при контроле.

Контроль герметичности

Под герметичностью понимается свойство изделия противостоять проникновению через него жидкости или газа. Контроль герметичности основан на регистрации или наблюдении проникновения пробных веществ (жидкостей или газов) через стенки деталей или их соединения. Он применяется для выявления сквозных дефектов различными методами (в зависимости от используемых при контроле пробных веществ и способов регистрации или наблюдения их прохождения через дефекты в изделии). Количественно герметичность характеризуется падением давления воздуха или газа в единицу времени или расходом жидкости, вытекающей через дефекты контролируемой детали.

Наибольшее применение получил компрессионный метод контроля герметичности, состоящий в проведении воздушных или гидравлических испытаний изделия. Он заключается в создании перепада давления между внутренней и наружной поверхностями контролируемого изделия и регистрации прохождения газа или жидкости через дефекты в нем. На практике применяют следующие варианты реализации этого метода и обнаружения имеющихся дефектов.

Погружение в воду изделия, заполненного под давлением воздухом, что дает возможность определить его негерметичность и расположение дефектов по выделению пузырьков газа. Герметичность некоторых полых изделий контролируют также погружением в воду и контролем за поступлением вовнутрь воды через дефекты в стенках.

Способ обмыливания — в контролируемое изделие под давлением подают воздух. Наружную поверхность изделия покрывают мыльной пеной, на которой при прохождении газа образуются и достаточно долго сохраняются пузырьки газа, которые свидетельствует о наличии трещины.

Манометрический способ, при котором после достижения в контролируемой детали заданного давления пробного газа подачу его отключают и далее давление контролируют манометром. При наличии в детали трещины давление падает. Манометрический способ контроля часто совмещают со способом обмыливания.

Гидравлический метод, основанный на создании внутри контролируемой детали давления воды или специальной пробной жидкости. В первом случае трещины выявляют визуально по появлению воды на поверхности детали. Во втором — используют люминесцентно-гидравлический способ, который основан на применении в качестве пробной жидкости водного раствора солей флуоресцеина, светящихся зеленым светом при облучении ультрафиолетовыми лучами. Поэтому после опрессовки детали указанным раствором по зеленому свечению на наружной поверхности выявляют имеющиеся в ней дефекты.

Фиксация дефектов с использованием ткани или фильтровальной бумаги. Этот метод применяют при контроле недоступных для осмотра участков детали.

Для обнаружения мельчайших неровностей применяется проверка герметичности с помощью течеискателей (галоидных, гелиевых, ультразвуковых). Галоидный течеискатель состоит из щупа и измерительного блока. Датчиком является диод с платиновыми электродами. При попадании между ними газа, содержащего галоиды (фреон, четыреххлористый углерод и др.), резко увеличивается ионный ток, что фиксируется измерительным блоком. Прибор обладает высокой чувствительностью. На этом основан метод контроля герметичности: изделие заполняют содержащим галоиды газом и, обследуя щупом поверхность изделия и места соединений деталей, выявляют имеющиеся дефекты. По такому же принципу работают гелиевые течеискатели. Отличие заключается в том, что в изделии создается вакуум, и оно обдувается гелием, который через дефекты проникает в него и улавливается течеискателем. Принцип работы ультразвуковых течеискателей основан на том, что при прохождении газа через трещины или неплотности возникают ультразвуковые колебания, которые улавливаются прибором и генерируются в электрический сигнал. Достоинством этого метода является возможность контролировать герметичность изделий, работающих под давлением газа, не выводя их из эксплуатации.

Контроль формы, размеров и положения рабочих поверхностей детали

Геометрические параметры дефектуемых деталей определяют для установления правильности их геометрической формы, отклонения фактических размеров от номинальных, определения величин износа и зазоров в подвижных и неподвижных соединениях. Для контроля с требуемой точностью применяют соответствующие проверочные и измерительные приспособления, инструменты и приборы.

Проверочными инструментами и приспособлениями можно установить только наличие погрешностей в размерах и форме дефектуемых деталей и оценить их годность по данным параметрам. Для этого применяются различные калибры, шаблоны, проверочные линейки и плиты. Абсолютные же значения размеров деталей и их отклонений определяют измерительными инструментами и приборами. Например, для контроля размеров валов и отверстий из проверочных инструментов служат соответственно предельные калибры-скобы и калибры-пробки, а из измерительных — универсальные штанген- и микрометрические инструменты.

В зависимости от формы контролируемых поверхностей и требуемой точности измерения для дефектации деталей применяются следующие универсальные измерительные приборы:

— штангенциркули для измерения наружных и внутренних размеров деталей;

— штангензубомеры — для измерения толщины зубьев цилиндрических зубчатых колес;

— штангенглубиномеры — для измерения глубины отверстий и высоты выемок;

— гладкие микрометры — для измерения наружных размеров деталей и резьбовые микрометры —для измерения резьб;

— индикаторные нутромеры с комплектом сменных измерительных вставок — для измерения внутренних размеров;

— индикаторы часового типа, которые крепятся на стойке или штативе — для измерения линейных размеров, отклонения формы или биения вращающихся деталей.

Отклонение от крутости измеряют кругломерами; от плоскостности — с помощью контрольных линеек, плит и щупов, по положению отдельных точек; от прямолинейности в плоскости — с помощью поверочных линеек, уровней и оптико-механических приборов.

Рассмотрим некоторые типовые методы контроля универсальными средствами.

Контроль цилиндрических поверхностей деталей. При износе деталей проверяют размеры и форму цилиндрических поверхностей. Для определения этих параметров измеряют диаметр поверхности в нескольких сечениях в двух взаимно перпендикулярных плоскостях. По результатам измерений определяют отклонение размеров от номинальных значений, а также конусность, бочкообразность и корсетность поверхности.

Проверка прямолинейности осуществляется с помощью контрольной линейки, которая является эталоном прямолинейности. Линейку устанавливают на две одинаковые мерные плитки и пластинчатым щупом измеряют зазор между ней и контролируемой поверхностью. Разность в величине зазора определяет непрямолинейность поверхности. Более точный контроль прямолинейности достигается оптическими приборами, так как в этом случае эталоном прямолинейности является луч света.

Плоскостность поверхности контролируют по прилеганию к ней проверочной плиты. Для этого плиту покрывают краской (берлинской лазурью), накладывают ее на контролируемую поверхность и перемещают по ней в разных направлениях. По числу пятен краски, оставшихся на контролируемой поверхности, судят о ее плоскостности: чем больше число пятен, тем меньше отклонение контролируемой поверхности от эталонной плоской поверхности проверочной плиты. Обычно подсчитывают число пятен на площади 25x25 мм. Минимальное число пятен указывается в технических требованиях к детали. Этим способом проверяется плоскостность рабочих поверхностей фланцев, разъемов корпусных деталей и т.д.

Замер зазоров. Если имеется свободный доступ к сопряженным поверхностям, то зазор между ними замеряется пластинчатым щупом. Если такого доступа нет, то зазор измеряют с помощью свинцовых оттисков. Для этого между сопрягаемыми поверхностями укладывают свинцовые проволочки диаметром, большим предполагаемого зазора (обычно 1—1,5 мм), и механизм собирают. Проволочки расплющиваются и, измеряя их толщину после разборки механизма, определяют величину зазора.

ДЕФЕКТОСКОПИЯ ДЕТАЛЕЙ МАШИН