ОЧИСТКА МАШИН, УЗЛОВ И ДЕТАЛЕЙ

ОЧИСТКА МАШИН, УЗЛОВ И ДЕТАЛЕЙ

Виды загрязнений и назначение очистки

Различают эксплуатационные и технологические загрязнения. Первые образуются при эксплуатации машин, вторые — в процессе их ремонта. Эксплуатационные загрязнения образуются на наружных и внутренних поверхностях машин, узлов и деталей. К ним относятся; пылевые, грязе-масляные и асфальто-смолистые отложения, остатки смазочных материалов, старые лакокрасочные покрытия, нагар, накипь, продукты коррозии. Технологическими загрязнениями являются частицы стружки, абразивных материалов, остатки смазочно-охлаждающих жидкостей, окалина, пыль и др.

Загрязнения имеют различную природу происхождения и по составу могут быть: органические (например, масляные и жировые отложения, остатки консервационных смазок и лакокрасочных покрытий); неорганические (продукты коррозии, пылевые отложения, накипь) и смешанные, представляющие смеси и продукты взаимодействия органических и неорганических веществ и соединений (грязе-масляные отложения, накипь, технологические загрязнения и др.).

Наиболее распространенными являются эксплуатационные загрязнения, которые образуются при протекании различных процессов (рис. 3.2) из остатков топливно-смазочных материалов и производных от них продуктов. В процессе эксплуатации смазочные материалы значительно изменяются в результате процессов их окисления и полимеризации. Чаще всего это продукты неполного сгорания топлива, окисления, деструкции углеводородов, полимеризации, конденсации и коагуляции углеводородных соединений, коррозии и др. (рис. 3.2). Конечными продуктами указанных процессов являются сажа, нагар, асфальтено-смолистые вещества, лаки, карбены, карбиды и др.

Загрязнения по консистенции могут быть твердыми или жидкими. Асфальтено-смолистые вещества обладают переходной структурой от смолообразного до твердого фазового состояния. Карбены и карбиды представляют собой продукты глубокого преобразования топливно-смазочных материалов и являются твердыми веществами с высокой поверхностной активностью. Эти продукты прочно удерживаются на поверхности.

Лаки— продукты окисления тонких слоев топливно-смазочных материалов в зонах воздействия высоких температур на углеводороды масел и топлива.

Осадки образуются из продуктов сгорания и физико-химического трансформирования топлива и масла, механических примесей, продуктов износа деталей и воды. На 40—80 % они состоят из масел и смол, не растворяются в масле и обладают большой плотностью. Оседают и закрепляются на стенках картеров, масляных насосов, в маслопроводах.

Нагар — это продукт неполного сгорания топлива. По структуре он бывает плотный, рыхлый и пластичный. Нагару свойственна значительная механическая прочность и хорошая адгезия к поверхности детали.

Накипь формируется на деталях системы охлаждения двигателя, затрудняет теплообменные процессы и нарушает его нормальную работу. Она образуется из растворенных солей кальция и магния, которые при нагревании воды до 70—90° разлагаются и осаждаются на деталях системы охлаждения в виде карбонатов кальция и магния, сульфатов и силикатов.

Детали машин загрязняются в результате рабочих процессов в машине и взаимодействия с окружающей средой. При этом снижается мощность двигателей и эффективность фильтрующих элементов, увеличивается расход электроэнергии, топлива и масел, возрастает интенсивность изнашивания в узлах трения, что приводит к снижению надежности машин. Поэтому очистные работы при ремонте машин имеют первостепенное значение. Опыт и исследования показывают, что благодаря качественной очистке деталей в процессе их восстановления повышается ресурс отремонтированных машин и возрастает производительность труда.

Рис. 3,2. Схема образования загрязнений от преобразования топливно-смазочных

материалов

Детали очищают после разборки машин, дополнительно перед выполнением некоторых технологических операций восстановления, например, нанесением гальванических покрытий и окончательно перед сборкой.

Очистка от загрязнений должна выполняться до такой степени, при которой оставшиеся загрязнения не препятствуют восстановлению детали, а также последующей эксплуатации машин.

Таким образом, очистка и мойка машин, узлов и деталей является необходимым подготовительным этапом проведения ремонтных работ и выполняются с целью обеспечения:

— высокого качества ремонта, культуры производства и санитарно-гиги-енических требований;

— возможности проведения дефектоскопии деталей, измерения их геометрических параметров и определения физико-механических свойств материалов;

— подготовки деталей для нанесения на них защитных покрытий;

— защиты деталей от коррозии в период нахождения в ремонте;

— чистоты поверхностей деталей, требуемой при выполнении сборочных операций.

Технологические процессы очистки

Общие сведения. Основными стадиями очистки машин и деталей являются: наружная мойка машин и агрегатов, при которой удаляется до 80 % всех загрязнений; выпаривание их внутренних полостей; общая очистка узлов; общая очистка деталей; очистка деталей от прочных загрязнений.

Удаление загрязнений осуществляется методами механического, химического, физико-химического, теплового и других воздействий. Выбор конкретных методов и технологического оборудования зависит от свойств материала, массы и размеров очищаемого объекта, требований к остаточной загрязненности и других факторов.

Свойства материалов очищаемых деталей должны учитываться потому, что они могут подвергаться различным разрушениям при взаимодействии с агрессивными моющими и очищающими веществами или в результате взаимодействия с твердой очищающей средой.

Выбор способа очистки во многом зависит от требований к остаточной загрязненности очищенной поверхности. Например, допустимое количество загрязнений поверхности с шероховатостью Rz до 10 мкм не должно превышать при сборке 0,10—0,15 мг/см2, при окраске — 0,005 мг/см2и дефектации — 1,25 мг/см2. Чем выше шероховатость поверхности, тем больше допускаемое значение остаточной загрязненности. Требования к качеству очистки поверхности при подготовке к окраске и методика определения за-грязненности изложены в государственных стандартах.

Для контроля остаточной загрязненности применяют различные методы: весовой, визуальный, люминесцентный, смачивания водой. При весовом методе остаточную загрязненность определяют как разницу в весе детали, прошедшей мойку и очистку, и эталонной (чистой) детали. Визуальный метод заключается в протирании поверхности белой тканью или фильтровальной бумагой с последующим сравнением загрязненности белой ткани с условной шкалой по пяти- или десятибалльной градации.

Люминесцентный метод контроля основан на свойстве масел светиться под действием ультрафиолетовых лучей. По площади свечения оценивают степень загрязненности поверхности детали. Метод смачивания водой основан на том, что способность поверхности детали смачиваться зависит от ее загрязненности: если поверхность чистая, то вода распределяется на ней ровным слоем без разрывов.

Наружная мойка машин и агрегатов. Подлежащие ремонту машины вначале подвергаются наружной мойке. Для этого применяются специальные установки гидродинамической очистки водой или раствором моющих средств. При проведении наружной мойки, как правило, сливают из картеров агрегатов смазочный материал и внутренние поверхности обрабатывают водяным паром. Для наружной мойки машин и агрегатов в практике ремонтного производства наиболее широкое распространение получил гидродинамический метод струйной очистки под высоким давлением. Он состоит в механическом удалении слоя загрязнений за счет разрушения адгезионных связей с очищаемой поверхностью под динамическим действием движущейся жидкости (воды, моющего раствора). Для снижения межмолекулярных сил в загрязнении и сил адгезии с очищаемой поверхностью следует применять подогретую воду, температура которой выбирается в зависимости от типа загрязнений, требований к качеству мойки и др. факторов. Для более эффективного удаления загрязнений мойку производят раствором с добавкой моющих средств (до 10 кг/м3).

Если сила взаимодействия загрязнений с очищаемой поверхностью больше силы взаимодействия между частицами загрязнений, то очистка осуществляется способом «сверления». В противном случае — способом «отрывания».

Потенциальная энергия напора жидкости преобразуется в кинетическую энергию струи с помощью специальных насадок, которые бывают низкого и высокого давления. Насадки позволяют также получить струю требуемой формы (круглую, плоскую, веерообразную, широкозахватную и т.д.), от которой зависят ее очистные свойства. Например, насадки высокого давления с крутым отверстием создают струю, способную проникать через слой загрязнений и отделять их снизу от очищаемой поверхности.

Простейшим устройством для гидродинамической очистки является насос, снабженный шлангом и пистолетом-распылителем. Для качественной и высокопроизводительной мойки применяются специальные моечные машины, у которых напор моющей жидкости перед насадкой составляет 200—220 мПа, а скорость истечения струи — 170—250 м/с. Благодаря этому достигается интенсивное ударное действие струи, что в совокупности с высокой температурой воды обеспечивает эффективное удаление загрязнений.

На практике применяются моечные машины, которые различаются: степенью подвижности (стационарные и передвижные); типом и приводом насоса для подачи жидкости; конструкцией насосного агрегата (моноблочные, редукторные и фланцевые); возможностью нагрева моющей жидкости (с подогревом, без подогрева, парогенераторы).

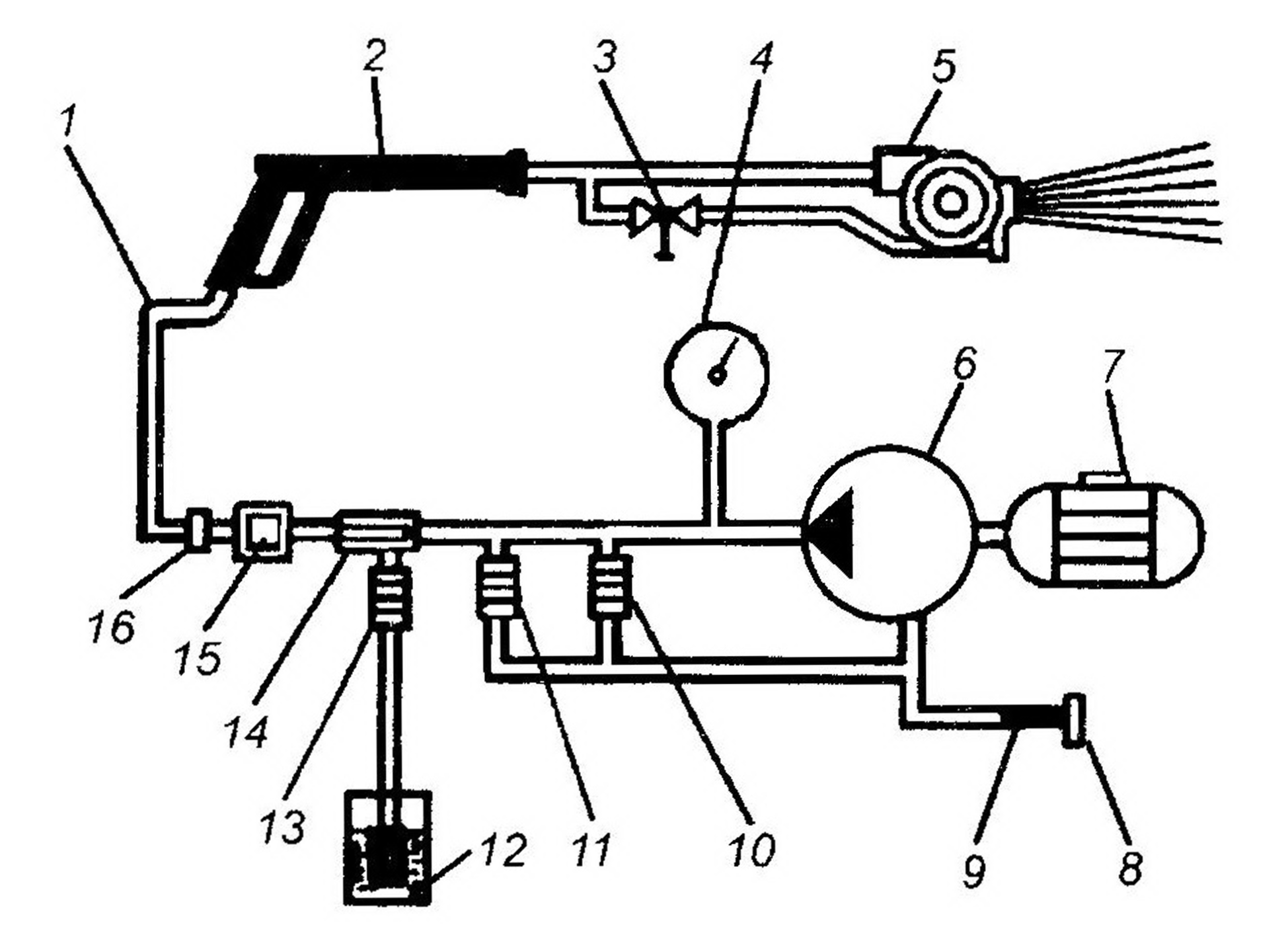

В гидравлической мониторной моечной машине (рис. 3.3) вода, поступающая к насосу б через фильтр 9, через перепускной клапан 11, напорный шланг высокого давления 1, пистолет 2 и насадку 5 подается на очищаемую поверхность. Давление жидкости на выходе можно изменять регулятором 3 с контролем по манометру 4. При давлении выше допускаемого открывается предохранительный клапан 10, через который вода вновь подается на вход насоса. Во время работы машины в автоматическом режиме активизацией ручки пистолета 2 обеспечивается перетекание воды через смеситель 14 и моечная машина включается. Если ручка не активизируется, то вода циркулирует через перепускной клапан 11 и машина останавливается. Моющее средство подается в систему автоматически через инжектор 13 по шлангу из отдельной емкости. Для интенсификации процесса очистки используются различные насадки.

Насадки высокого давления обеспечивают требуемую форму и площадь следа струи на очищаемой поверхности. При отсутствии угла распыления формируется концентрированная струя с высокой разрушающей способностью, однако площадь очистки небольшая. С увеличением угла распыления струя становится плоской, веерной или широкозахватной, но ее механическое воздействие на загрязнения значительно снижается.

Рис. 3.3. Гидравлическая схема мониторной моечной машины: 1 — шланг высокого давления; 2 — пистолет; 3 — рукоятка регулятора давления; 4 — манометр; 5 — насадка; 6 — насос; 7 — электродвигатель; 8 — разъем для подсоединения шланга подачи воды; 9 — фильтр; 10— предохранительный клапан; 11 — перепускной клапан; 12 — емкость для моющего средства; 13 — клапан подачи моющего средства; 14 — инжектор; 15 — смеситель; 16 — перепускной клапан

Турбонасадки создают вращающиеся с частотой 4000 мин-1 струи, описывающие конусную поверхность. Вращающаяся струя, благодаря более высокой скорости удара об очищаемую поверхность и большей площади контакта с ней, обладает по сравнению с не вращающейся струей повышенной разрушающей способностью и производительностью очистки. Преимуществом турбонасадок по сравнению с обычными насадками является также пониженный расход воды при одинаковом давлении в системе.

Турболазер — насадка, которая образует более крупные (до 10 раз) капли воды, чем обычная насадка. Такие капли, ударяя по очищаемой поверхности со скоростью около 600 км/ч, вызывают интенсивное разрушение даже прочных загрязнений.

Процесс мойки характеризуется: динамическим давлением (силой удара) струи воды; расходом и температурой воды; применяемыми моющими средствами. Сила удара зависит от формы струи, расхода воды, давления в системе, расстояния от насадки до очищаемой поверхности. С увеличением этого расстояния величина ударного импульса уменьшается по гиперболической зависимости. Поэтому оно не должно превышать 0,4—0,5 м.

Средства для наружной мойки кроме высокой активности к различным загрязнениям должны быть малотоксичными и пожаробезопасными, хорошо растворяться в воде и обладать биоразлагаемостью. В мониторных моечных машинах рекомендуется применять универсальные биоразлагаемые моющие средства.

При использовании моющих средств необходимо применять индивидуальные методы защиты — резиновые перчатки, специальные защитные пасты и мази.

Процесс наружной мойки и очистки с помощью мониторной моечной машины обычно проводится на специализированных участках (постах), расположенных на открытой площадке с твердым покрытием или в изолированном помещении. Для мойки используют оборотную, техническую и свежую воду. Необходимо полностью исключить сброс грязной воды в канализацию и природные водоемы.

Рабочее помещение участка мойки необходимо оборудовать приточно-вытяжной вентиляцией, грязесборником и (или) установкой для очистки сточных вод. На участке должны быть обеспечены нормальный воздухообмен (кратность воздухообмена — 5), температура и влажность воздуха.

Уклон полов в сторону трапа для стока грязной воды или к сливному колодцу должен составлять 2—3 %.

Для наружной мойки агрегатов используют моечные установки проходного или тупикового типа.

Тщательная наружная мойка машины является важным условием обеспечения высокой производительности труда, выполнения требований культуры производства и санитарно-гигиенических норм.

Очистка и мойка деталей. Эти операции выполняют после полной или частичной разборки машины. Способ очистки выбирают в зависимости от размеров и конфигурации деталей, вида их загрязнения, имеющихся технических средств.

Детали могут быть загрязнены маслами и смазками, углеродистыми отложениями (нагар, лаковые отложения, осадки), продуктами коррозии и неорганических отложений (накипи), пыле- и грязе-масляными отложениями. Несмотря на различную природу, все загрязнения обладают высокой адгезией к материалам деталей, что создает трудности их удаления.

В ремонтном производстве используют ручной и механизированный способы очистки и мойки деталей.

Ручная очистка и мойка производятся скребками, металлическими и волосяными щетками с применением различных растворителей и моющих средств в открытых ваннах. Они должны иметь спускное устройство для периодического слива отработанного моющего состава и удаления накопившейся грязи. Моют детали на деревянных или металлических решетках, установленных на дне ванны. Для предварительной и окончательной мойки обычно используют отдельные ванны.

Недостатками ручной мойки являются вредные условия труда, особенно при использовании токсичных моющих материалов, повышенный расход моющих средств, низкая производительность. Поэтому более эффективными являются механизированные и автоматизированные способы чистки и мойки деталей.

Для удаления всех видов загрязнений с деталей машин применяют многостадийные процессы очистки. Необходимость в этом обусловлена разнообразием состава и свойств загрязнений и материалов, из которых изготовлены детали машин.

Механизм разрушения загрязнений при мойке

Сущность процесса мойки состоит в удалении с поверхностей деталей жидких и твердых загрязнений и переводе их в моющий раствор в виде растворов или дисперсий. В основу этого положены процессы, определяющие эффективность моющего воздействия — смачивание, эмульгирование, диспергирование, пенообразование и стабилизация, которые тесно связаны с поверхностным натяжением и поверхностной активностью моющих средств.

Известно, что под действием сил поверхностного натяжения поверхность жидкости стремится к сжатию. Чем больше эти силы, тем выше свободная поверхностная энергия жидкости и ниже ее смачивающая способность. Способность веществ снижать свободную поверхностную энергию определяется поверхностной активностью. Вещества, уменьшающие поверхностное натяжение жидкости, называются поверхностно-активными веществами (ПАВ). Моющие поверхностно-активные вещества — это органические соединения, молекулы которых состоят из двух различных по своим свойствам частей. Одна часть является гидрофобной (водоотталкивающей) и способствует растворению ПАВ в масле, а другая часть — гидрофильной и способствует растворению ПАВ в воде.

Смачивание характеризуется способностью капли жидкости растекаться по твердой поверхности. Смачиваемость зависит от состава и поверхностного натяжения жидкости, а также свойств материала очищаемой детали. Например, поверхности, загрязненные маслами, хорошо смачиваются углеводородными растворителями и не смачиваются чистой водой. Добавление в воду поверхностно-активных веществ понижает поверхностное натяжение воды и обеспечивает смачивание загрязненных маслами поверхностей.

Загрязнения в основном состоят из жидкой (масла, смолы) и твердой (асфальтены, карбены, пылевые частицы и т.д.) фаз. Удаление таких загрязнений с поверхности происходит эмульгированием жидкой фазы (образованием эмульсий) и диспергированием твердой фазы (образованием дисперсий).

Эмульсией называется система несмешивающихся жидкостей, одна из которых распределена в виде мелких капель в другой. Для эмульгирования жидкой фазы загрязнений применяются водные растворы ПАВ. Диспергирование твердой фазы происходит благодаря адсобции ПАВ на частицах загрязнений.

Важную роль при мойке играет стабилизация — способность моющего раствора удерживать отмытые загрязнения, благодаря которой предупреждается повторное их осаждение на очищенную поверхность. Стабилизирующая способность очистного средства зависит в основном от его состава и условий применения (концентрация, температура, загрязненность).

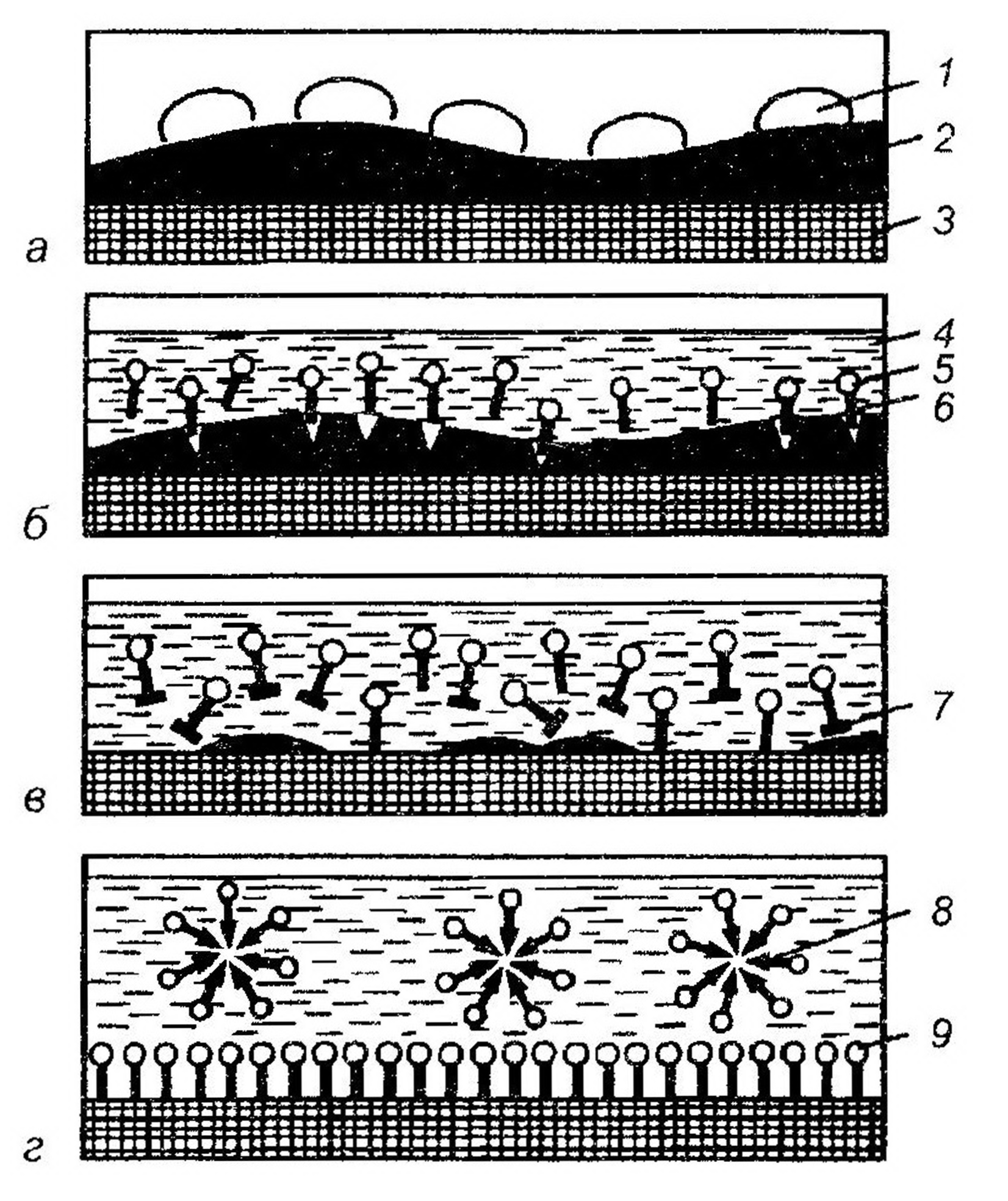

Рис. 3.4. Схема процесса мойки: а, б, в и г — этапы процесса; 1 — капли воды; 2 — загрязнение; 3 — очищаемая поверхность; 4 — моющий раствор; 5 — гидрофильная часть молекулы ПАВ; 6 — гидрофобная часть молекулы ПАВ (радикал); 7 — переход частиц загрязнения в раствор; 8 — частицы загрязнения, стабилизированные в растворе; 9 — адсорбция молекул ПАВ на очищенной поверхности

Таким образом, процесс мойки состоит из ряда последовательных стадий. Поскольку загрязнения обычно гидрофобны (водоотталкивающие), то вода, обладая большим поверхностным натяжением, не смачивает загрязненные поверхности и стягивается в отдельные капли (рис. 3.4, а). При растворении в воде моющего средства поверхностное натяжение раствора резко уменьшается, и раствор смачивает загрязнения, проникая в его трещины и поры (см. рис. 3.4, б). При этом снижаются сцепляемость частиц загрязнения между собой и с поверхностью.

При механическом воздействии увлекаемые молекулами моющего средства грязевые частицы переходят в раствор (см, рис. 3.4, в). Молекулы моющего средства обволакивают загрязнения и отмытую поверхность, что препятствует укрупнению частиц и оседанию их на поверхность (см. рис. 3.4, г). В результате частицы загрязнения во взвешенном состоянии стабилизируются в растворе и удаляются вместе с ним.

Пенообразование в процессах очистки имеет большое значение. С одной стороны — это положительное явление, поскольку пена создает защитный слой, уменьшающий выделение вредных испарений в атмосферу, а также способствует удержанию диспергированного загрязнения и препятствует его осаждению на очищенную поверхность. Однако пенообразование является также и отрицательным фактором, так как препятствует интенсивному перемешиванию моющего раствора. Поэтому, например, в струйных моечных машинах нельзя применять моющие средства с высоким уровнем пенообразования, На процесс и качество очистки существенно влияет также щелочность моющих растворов, которая характеризуется их способностью нейтрализовывать кислотные составляющие загрязнений, омылять масла, уменьшать жесткость воды и т.п. Различают щелочность общую и активную. Моющее действие растворов зависит в основном от уровня активной щелочности, которая характеризуется водородным показателем pH. При очистке различных металлов для предотвращения их коррозии важно поддерживать соответствующие значения показателя pH раствора, например, для цинка и алюминия pH = 9—10, олова pH < 11, латуни pH < 12—12,5, стали pH < 14.

В состав моющих растворов непременно входят силикаты (метасиликат мафия, жидкое стекло) или разнообразные ингибиторы, которые предохраняют металл от коррозии. На выбор pH влияет также загрязненность поверхности (асфальто-смолистые загрязнения очищают при pH = 11,8—13,6, а масляные — при pH = 10,8—1,5). В процессе очистки следует контролировать значение pH и поддерживать его оптимальное значение.

Средства для мойки и обезжиривания

Моющие средства. Широкое применение на ремонтных предприятиях получили синтетические моющие средства (СМС), которые по моющей способности в 3—5 раз эффективнее растворов едкого натра. Их основу составляют синтетические поверхностно-активные вещества, для повышения активности которых в состав СМС вводятся щелочные электролиты на основе щелочи (едкий натр) или щелочных солей (кальцинированная сода, силикаты, фосфаты), ингибиторы коррозии и другие элементы.

Поверхностно-активные вещества должны обладать высокой поверхностной активностью и смачивающей способностью; быть эффективными диспергаторами, стабилизаторами эмульсий и суспензий; поглощать нерастворимые в воде твердые и жидкие вещества (масла, асфальтены, оксикислоты и т.д.).

Щелочные вещества (едкий натр, кальцинированная сода, жидкое стекло и др.) в моющих растворах необходимы для нейтрализации свободных жирных кислот и омыления загрязнений, умягчения воды и поддержания определенной концентрации водородных ионов (pH раствора).

Ингибиторы коррозии (нитриты, фосфаты, хроматы, силикаты и различные ингибиторы органического происхождения, а также их смеси) широко применяют в составах моющих средств для защиты деталей от коррозионного воздействия внешней среды. Обеспечивается это благодаря образованию на поверхности металла защитной пленки в результате реакции между металлом детали, ингибитором и коррозионно-активной средой.

СМС нетоксичны, негорючи, пожаробезопасны, хорошо растворяются в воде и обеспечивают эффективную очистку деталей из различных материалов. Важно и то, что после мойки в растворах СМС детали не требуют ополаскивания и в течение 10—15 дней их можно не подвергать противокоррозионной обработке, что обеспечивается силикатами, входящими в состав СМС.

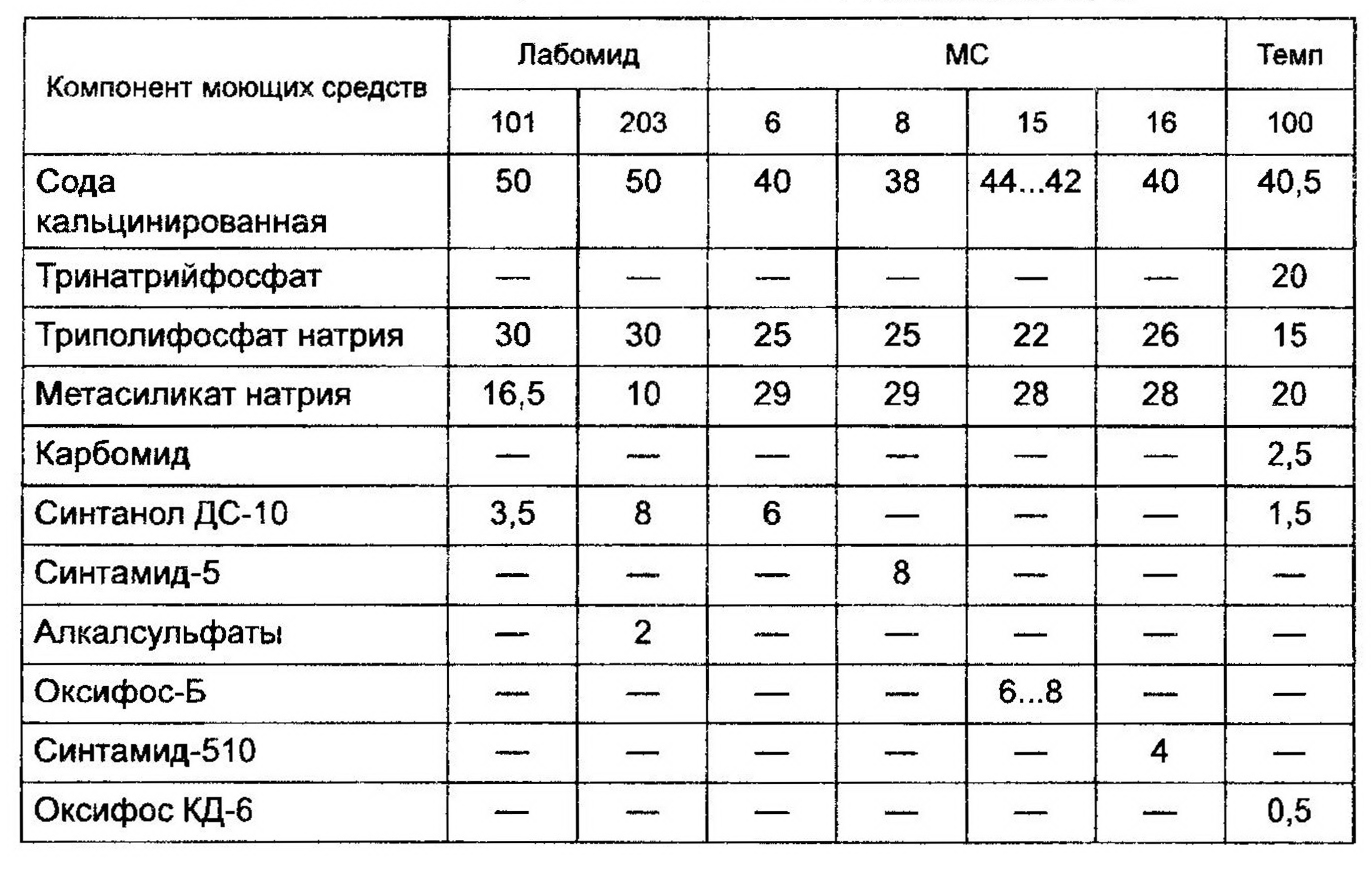

Концентрация раствора СМС зависит от степени загрязненности и составляет 5—20 г/л. Наиболее эффективное действие растворов СМС проявляется при температуре 80±5 °С. В таблице 3.1 приведены составы СМС для струйных и погружных способов мойки.

Таблица 3.1 Состав СМС общего назначения в массовых долях, %

Указанные и аналогичные СМС выпускаются в виде порошков или гранул. Состав СМС и режим очистки выбирают в зависимости от вида загрязнений, материала очищаемой детали и применяемого оборудования. Средства Лабомид-101, Лабомид-102 и МС-6 предназначены для моечных машин струйного типа, а Лабомид-203 и МС-8 — для машин погружного типа и применяются при очистке деталей из черных и некоторых цветных металлов от грязе-масляных и асфальтено-смолистых загрязнений. Средства типа Лабомид получили наибольшее применение в ремонтном производстве.

редства типа МС применяются для удаления различных загрязнений: МС-6 — в зависимости от концентрации для наружной мойки всей машины и отдельных агрегатов; МС-8 — для циркуляционной очистки внутренних поверхностей корпусных деталей, сборочных единиц и деталей; МС-15 — для очистки узлов и деталей от смолообразных и смоляных отложений методом погружения в ванну, струйным и циркуляционным способами мойки.

Препарат Темп-100 эффективен для струйной очистки агрегатов перед разборкой и дефектацией, так как позволяет удалить основную массу масляных загрязнений и смолистых отложений. Его свойства позволяют многократно использовать моющий раствор. По сравнению с СМС Лабомид-101 этот препарат обеспечивает более высокое качество очистки при сокращении длительности процесса на 20—30 %. Модификации препарата Темп-100 (Темп-101А и др.) обеспечивают при высоком качестве очистки защиту деталей от коррозии на период до 24 дней.

Для очистки деталей из цветных металлов и сплавов применяются моющие средства с более низкими щелочностью и коррозионным воздействием на материал очищаемых деталей.

Эффективным методом снижения энергозатрат на удаление загрязнений является выдержка деталей в моющей жидкости до выполнения операции очистки. В этом случае слой загрязнений разрыхляется и легче удаляется.

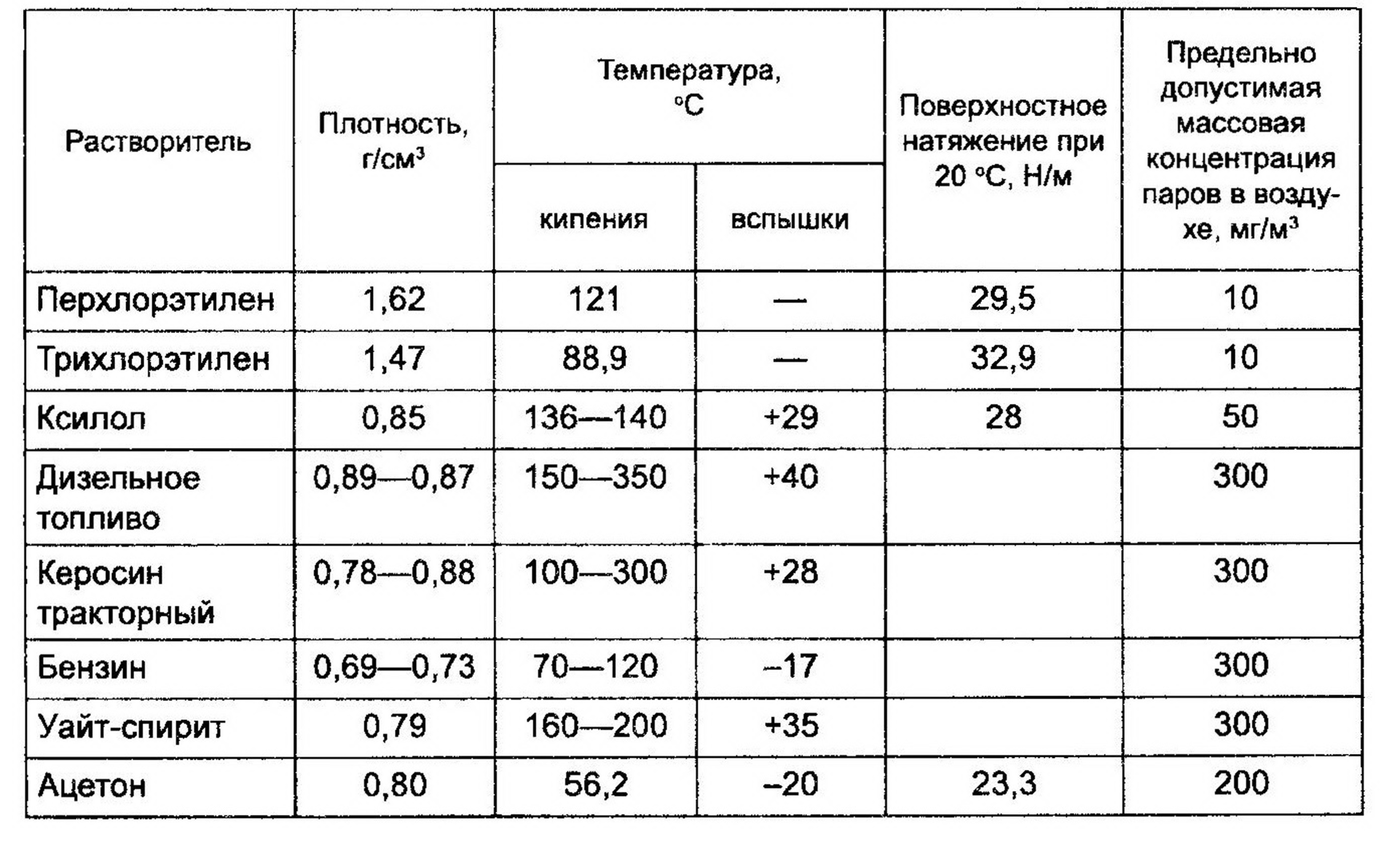

Органические растворители. Растворители, используемые в процессе очистки поверхностей деталей, должны обладать комплексом свойств: высокая растворяющая способность по отношению к удаляемым загрязнениям: отсутствие или допускаемый уровень токсичности и пожароопасности; отсутствие разрушающего действия на очищаемую поверхность; физико-химическая стабильность в условиях применения, минимальная температура подогрева при применении.

В ремонтной практике для очистки деталей широко используются органические растворители, которые благодаря малому поверхностному натяжению позволяют при более низкой температуре эффективно растворять загрязнения, стойкие против моющих средств — битумы, жиры, масла и др. К органическим растворителям относятся углеводороды, получаемые переработкой нефти (бензин, керосин, дизельное топливо, уайт-спирит) и каменноугольной смолы (бензол, толуол), кетоны (ацетон, циклогексан), спирты (этиловый, метиловый), эфиры, а также хлорированные углеводороды (хлористый метилен, трихлорэтилен, тетрахлорэтилен и др.). Хлорированные углеводороды, в отличие от нехлорированных, негорючи, но более токсичны. Их преимуществами являются возможность применения при комнатной температуре и более высокая растворяющая способность. Например, у трихлорэтилена она в пять раз выше, чем у керосина. Некоторые из растворителей и их свойства приведены в таблице 3.2. В ремонтном производстве наибольшее применение получили растворители, являющиеся продуктами переработки нефти.

Таблица 3.2 Органические растворители и их свойства

Растворяющие эмульгирующие средства (РЭС) находят все более и более широкое применение, так как позволяют производить более эффективную очистку деталей по сравнению с использованием только одних растворителей. РЭС применяют при очистке деталей от прочных по отношению к деталям загрязнений, например, асфальто-смолистых. Очистка включает два этапа. Вначале происходит растворение загрязнений, а затем детали помещают в воду или водный раствор ПАВ, где осуществляется эмульгирование растворителя и оставшихся загрязнений и переход их в раствор, что обеспечивает необходимое качество очистки.

В состав РЭС входят:

— базовый растворитель (ксилол, керосин, уайт-спирит, хлорированные углеводороды и др.), который разрушает загрязнения;

— дополнительный растворитель (ализариновое масло, канифоль, трикрезол) для обеспечения однородности и стабильности раствора, содержащего эмульгированные загрязнения;

— ПАВ, обеспечивающие смачивание и эмульгирование загрязнений;

— вода для получения необходимой концентрации раствора.

Промышленность производит две группы РЭС. Для получения РЭС первой группы используют углеводородные растворители — продукты переработки нефти, а для средств второй группы — хлорированные углеводороды. Благодаря последним РЭС второй группы по сравнению с первой имеют более высокую растворяющую способность, особенно асфальтено-смолистых веществ. Эти средства неогнеопасны, однако обладают высокой токсичностью, поэтому очистку с помощью РЭС следует проводить в герметизированных машинах погружного типа с принудительной вентиляцией и с соблюдением мер безопасности. Следует учитывать и то, что продукты разложения РЭС второй группы вызывают коррозию металлов, что требует введения в их состав дополнительно стабилизирующих веществ и ингибиторов коррозии.

В ремонтном производстве применяются следующие марки РЭС:

Термос-1 — для предварительного разрыхления прочных продуктов преобразования ГСМ; МК-3 — для очистки деталей от асфальтено-смолистых отложений и масла; Карбозоль — для удаления нагарообразных и маслянистых загрязнений при температуре 40—50°С; Лабомид-311 — для растворения и удаления асфальтено-смолистых загрязнений при температуре 20 °С; Ритм (Лабомид-315) — для устранения углеродистых отложений и остатков отдельных лакокрасочных покрытий, а при увеличении выдержки до 2—3 ч — загрязнений, близких к нагарообразным. Этот препарат позволяет удалять асфальтено-смолистые загрязнения при комнатной температуре в 4—6 раз быстрее, чем СМС. При этом за счет более низкой температуры в 5—6 раз сокращаются затраты тепловой энергии на операциях очистки от асфальтено-смолистых отложений. Учитывая повышенную токсичность препарата «Ритм», соблюдению мер безопасности при его применении должно быть уделено особое внимание.

Сравнение показывает, что в целом при одинаковых условиях применения РЭС в 5—15 раз эффективнее растворов СМС при в 3—5 раз меньшем расходе тепловой энергии.

Обезжиривание деталей. Перед нанесением лакокрасочных покрытий, электролитическим осаждением металлов, оксидированием, фосфатированием и проведением других операций обязательным является обезжиривание деталей. Его проводят химическим и электрохимическим методами.

Химическое обезжиривание проводится в растворах щелочей или СМС с; последующей тщательной промывкой в воде. Под действием щелочей жиры разлагаются (омыляются). Минеральные масла щелочами не омыляются, однако образуют эмульсии, которые легко отделяются от поверхности деталей. При недостаточной эффективности этого процесса для удаления неомыляемых жиров применяют также органические растворители: бензин, уайт-спирит, керосин и др.

Более производительно электрохимическое обезжиривание, при котором кроме химического воздействия происходит механическое разрушение жировых загрязнений газами, выделяющимися на поверхностях деталей при подключении их с определенной последовательностью и длительностью к аноду и катоду или только к аноду (для тонкостенных деталей и пружин). Общая продолжительность электрохимического обезжиривания 1—10 мин при плотности тока 3—10 А/дм2 и температуре раствора 50—80 °С.

Очистка деталей от стойких загрязнений

Очистка деталей от стойких загрязнений— продуктов коррозии, нагара, накипи и др. может производиться химическим, механическим, термохимическим и комбинированным способами.

Очистка от нагара химическим способом основана на использовании щелочных растворов повышенной концентрации. Стальные детали выдерживают 3—4 ч в растворе, содержащем 35 % кальцинированной соды, 25 % каустической соды, 24 % мыла и 1,5% жидкого стекла при температуре раствора 90—95 °С. Размягченный нагар удаляют металлическими щетками, а затем детали промывают в слабом щелочном растворе. Детали из алюминиевых сплавов обрабатывают в растворе без каустической соды, содержащем по 10 % кальцинированной соды, мыла, жидкого стекла и 1 % хромпика.

Более производительным является механический способ удаления нагара твердой очистной средой (косточковой или пластмассовой крошкой, металлической дробью, стеклянными шариками, гранулами сухого льда, гидроабразивной струей и т.д.). При удалении нагара металлической дробью и гидроабразивной струей на поверхностях детали могут образовываться риски и царапины, что не всегда допустимо.

В этих случаях применяется очистка от нагара косточковой крошкой (дробленая скорлупа фруктовых косточек), которая в специальных установках подается струей сжатого воздуха на очищаемую от нагара поверхность под давлением 0,3—0,6 МПа. Достоинством этого метода является то, что крошка разрушает нагар и другие загрязнения, не повреждая поверхности деталей, изготовленных даже из алюминиевых сплавов. Перед удалением нагара косточковой крошкой поверхности необходимо очистить другими методами от масляных и асфальто-смолистых загрязнений.

Более эффективным по производительности и стоимости очистной среды по сравнению с применением косточковой крошки является аналогичный метод очистки деталей стеклянными шариками диаметром 0,3—0,8 мм, которые также разрушают накипь без повреждения поверхности детали.

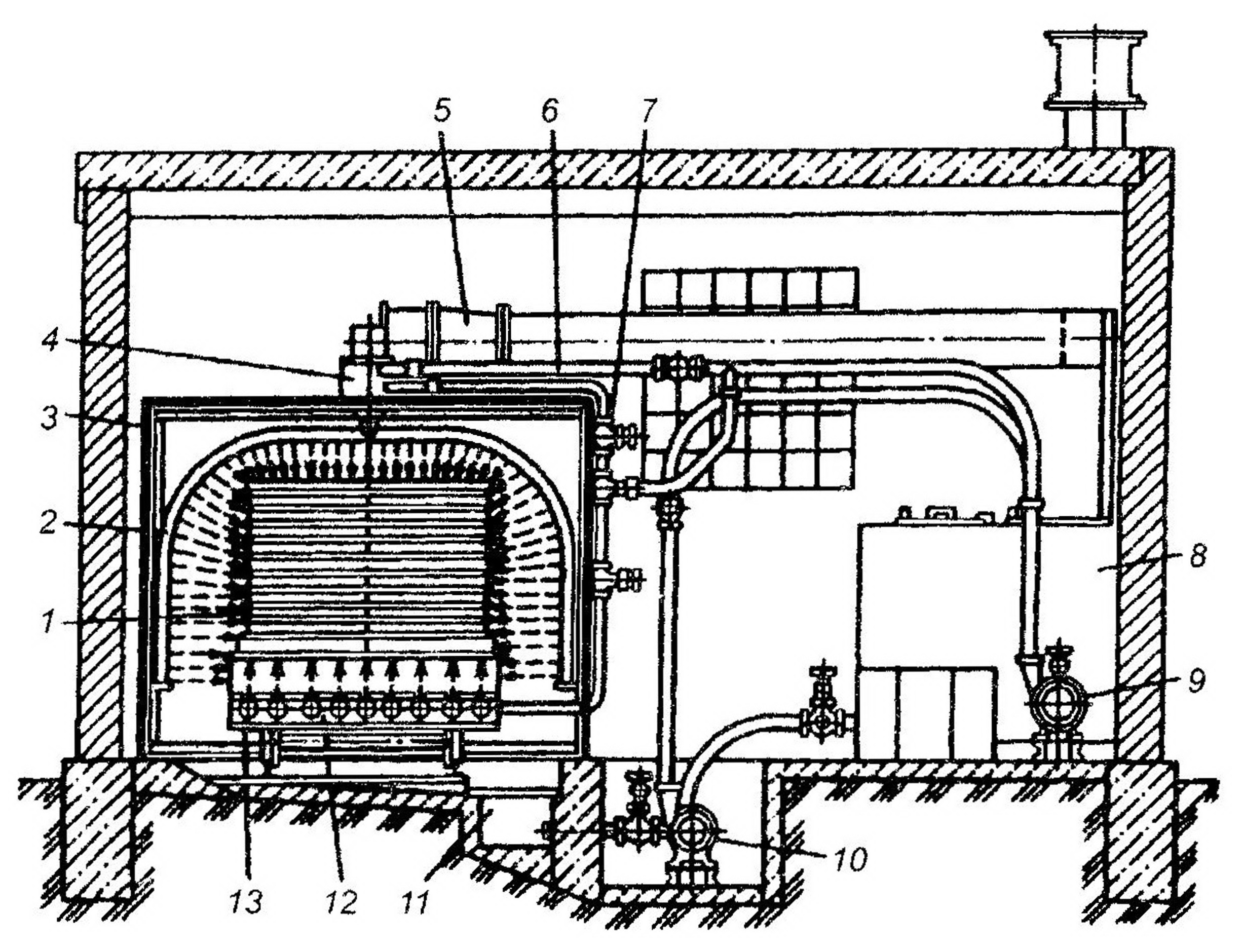

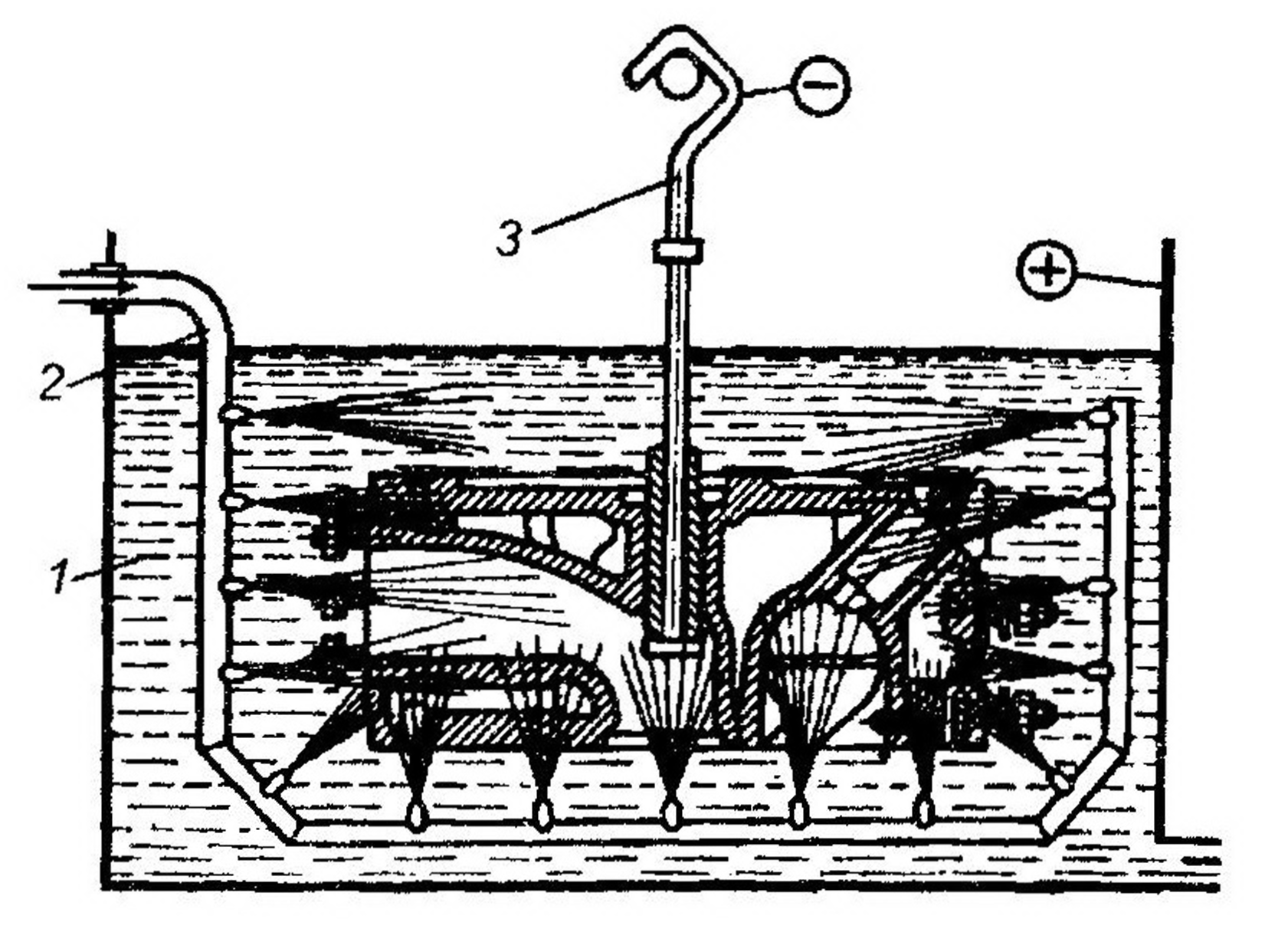

Термомеханическое удаление нагара проводится в расплаве солей, который обычно содержит 65 % едкого натра, 30 % азотнокислого и 5 % хлористого натрия. Температура расплава 400 ± 20 °С. Установка для очистки (рис. 3.5) имеет четыре ванны.

Рис. 3.5. Схема установки для очистки деталей от нагара и накипи в расплаве солей и щелочи: 1 — ванна с расплавом; 2— первая промывочная ванна; 3— ванна с кислотным раствором; 4 — электротельфер; 5 — вторая промывочная ванна

В первой ванне с щелочным расплавом происходит разрушение загрязнений. Затем детали переносят во вторую ванну с проточной водой, где из-за резкого перепада температур и обильного парообразования остатки нагара разрыхляются и растворяются. В третьей ванне с кислотным раствором производится травление. В четвертой ванне детали промывают горячей водой. Общее время обработки 20—25 мин.

Очистка от накипи осуществляется щелочным раствором при температуре 60—80 °С, который прокачивают под давлением 0,01—0,02 МПа. Разрыхленный слой накипи затем смывают чистой водой. Эффективное разрушение накипи обеспечивается 15%-ным раствором соляной кислоты при температуре раствора до 60 °С. Применяют также лимонную, уксусную, щавелевую и другие кислоты. Для удаления накипи с поверхностей деталей из алюминиевых сплавов используют растворы фосфорной и молочной кислот.

Во всех случая при применении растворов кислот в технологическом процессе очистки необходимо предусмотреть нейтрализацию их остатков на деталях и технологическом оборудовании. Для снижения коррозионной активности кислот в очистной раствор вводят ингибиторы коррозии. Повышенные требования предъявляются к обеспечению безопасных условий труда, функционированию системы вентиляции.

Очистка от коррозии выполняется механической, химической или абразивно-жидкостной обработкой. Механическую обработку крупных, массивных деталей осуществляют с помощью механизированного инструмента, используя металлические щетки (дисковые, кольцевые, торцевые (чашечные) и др.) или металлической дробью (частицы отбеленного чугуна размером 0,3—0,8 мм), которую подают на очищаемую поверхность сжатым воздухом. Мелкие детали (метизы, пружины и др.) очищают от коррозии и окалины абразивно-жидкостной обработкой в голтовочных барабанах с фарфоровой крошкой. Барабан с загруженными деталями и фарфоровой крошкой вращается с частотой 16—20 мин-1 в ванне с водным раствором кальцинированной соды и хозяйственного мыла при температуре 60—70 °С в течение 1,5—2 ч. Затем детали промывают водой.

Химический способ очистки от коррозии заключается в травлении пораженных коррозией поверхностей растворами серной, соляной, фосфорной и других кислот, а также пастами.

Очистка поверхностей деталей от коррозии может осуществляться также термохимическим способом в расплаве солей, также как и при удалении нагара.

Удаление старых лакокрасочных покрытий с металлических поверхностей производят механическим или химическим способами при подготовке поверхности к очередной окраске. При механическом способе краску удаляют металлическими щетками или с помощью беспыльной пескоструйной (дробеструйной) обработки. Особенно эффективно применение кварцевого песка, позволяющее ускорить снятие краски в 3—4 раза по сравнению с обработкой круглой стальной дробью.

При химическом способе удаления краски детали погружают на 60—90 мин в ванну с раствором каустической соды при концентрации 80—90 г/л и температуре 80—90 °С. Процесс удаления лакокрасочного покрытия сокращается в 2—3 раза при введении в раствор специального ускорителя в количестве 1—10 % от массы каустической соды. По окончании обработки деталей в щелочной ванне их промывают в воде при температуре 50—60 °С и нейтрализуют 10%-ным водным раствором ортофосфорной кислоты. После такой обработки на поверхности деталей образуется пленка фосфатов, временно защищающая от коррозии и являющаяся грунтом для последующего лакокрасочного покрытия.

Другой химический способ удаления краски основан на применении растворителей (№ 646, 647, 648, 651 и Р-10) и специальных смывок. Синтетические эмали удаляют смывкой АФТ-1, нитроэмали — смывкой типа СД. Смывочные растворы наносят пульверизатором или кистью после обезжиривания поверхности. Через 15—20 мин краска вспучивается и легко удаляется механическим или химическим способами. Очищенную поверхность протирают ветошью, смоченной уайт-спиритом или раствором СМС и промывают горячей водой.

В отдельных случаях при очистке поверхностей под окраску используют пламенный метод.

Удаление консервационной смазки выполняют в растворах синтетических моющих средств МЛ-52 или «Лабомид-203» концентрацией 25 г/л при температуре 85—95 °С. При их отсутствии очистку деталей можно проводить дизельным топливом.

Очистку деталей от технологических загрязнений (пыли, стружки, смазочных эмульсий) проводят в машинах струйного типа под давлением 0,4—0,6 МПа раствором три натрий фосфата или нитрита натрия (3—5 кг/м3) при температуре 75—85 °С.

Оборудование для мойки и очистки деталей

Для механизированной очистки деталей используют мониторные, струйные, погружные, комбинированные и специальные моечные машины, а также специальные установки для механического и термохимического способов очистки поверхностей деталей.

Мониторные (гидромониторные) моечные машины предназначены для гидродинамической очистки машин, узлов и деталей струей воды под давлением 5—15 МПа при температуре 20—30 °С. Для повышения эффективности их оснащают специальными насадками, с помощью которых под давлением могут подаваться также вода с паром, различные щелочные растворы или растворы СМС. Комплексным воздействием динамического напора струи, высокой температуры и моющих средств обеспечивается высокое качество очистки деталей от загрязнений.

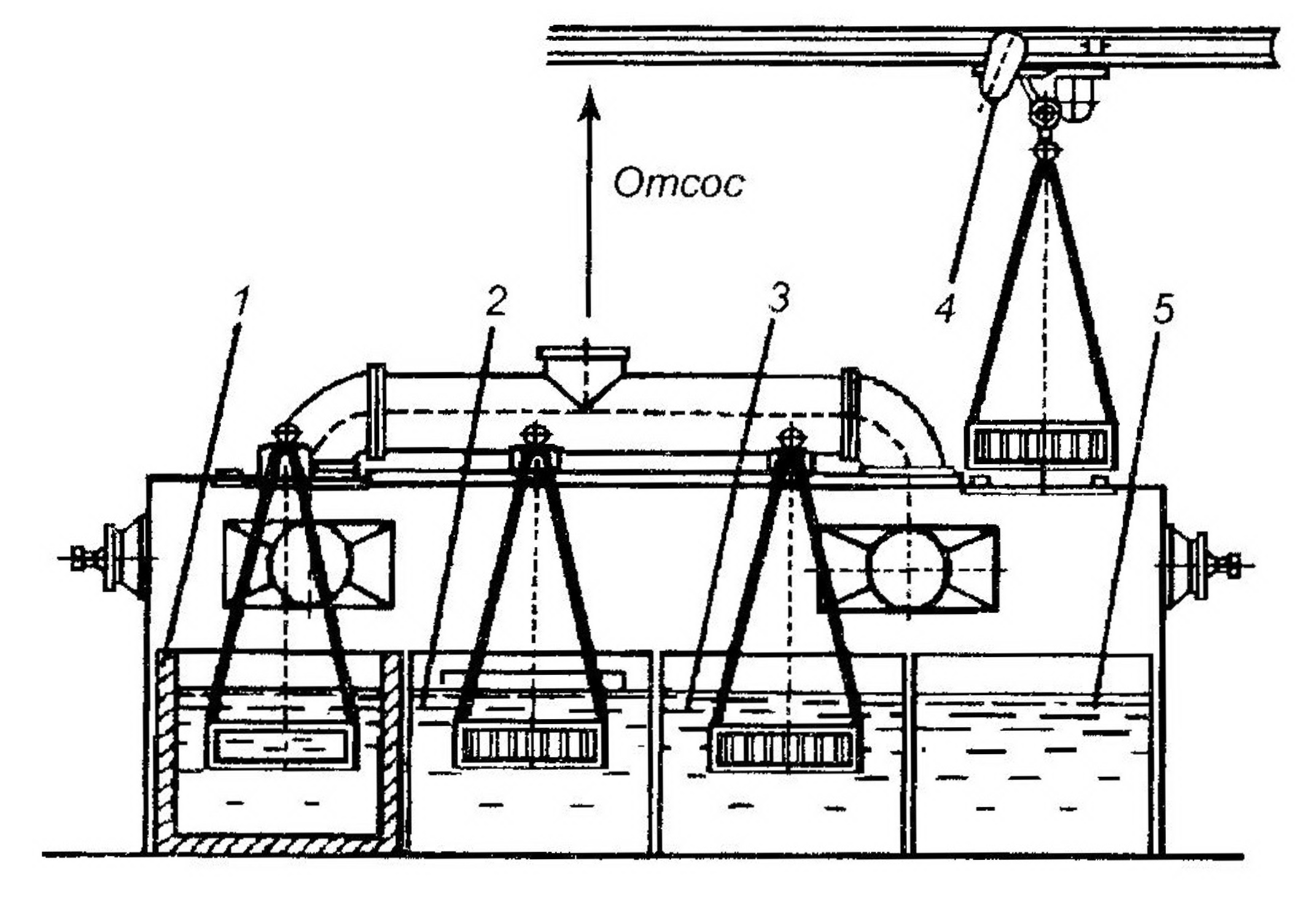

Струйные моечные машины используют для общей очистки деталей. Они содержит камеру с гидрантами, насосный агрегат, баки для очищающей жидкости, транспортирующее устройство и устройство для нагревания раствора. Система гидрантов с помощью различных насадок образует струи раствора, которые подают на очищаемую поверхность. Струи могут иметь постоянное (пассивное) воздействие (рис. 3.6, а—в) или непрерывно меняющееся (активное) воздействие (рис. 3.6, г—е). Последние позволяют в 3—4 раза уменьшить необходимое число проходов водной струи и тем самым уменьшить энергозатраты на мойку.

Давление жидкости в гидрантах составляет 0,3—0,6 МПа при диаметре отверстия в насадке 4—6 мм. В проходных моечных машинах детали перемещают конвейером, а в тупиковых — вращающимся устройством 3 (см. рис. 3.6, д).

Рис. 3.6. Схемы систем гидрантов струйных моечных машин с пассивным (а—в) и активным (г—е) воздействием струй: 1 — деталь; 2 — гидрант; 3 — вращающееся устройство

Струйные моечные машины могут быть камерного типа (циклического действия) и конвейерного типа (непрерывного действия). В них загрязнения кроме физико-химического воздействия моющей жидкости разрушаются также под влиянием механического воздействия струи, при этом последний динамический фактор имеет первостепенное значение.

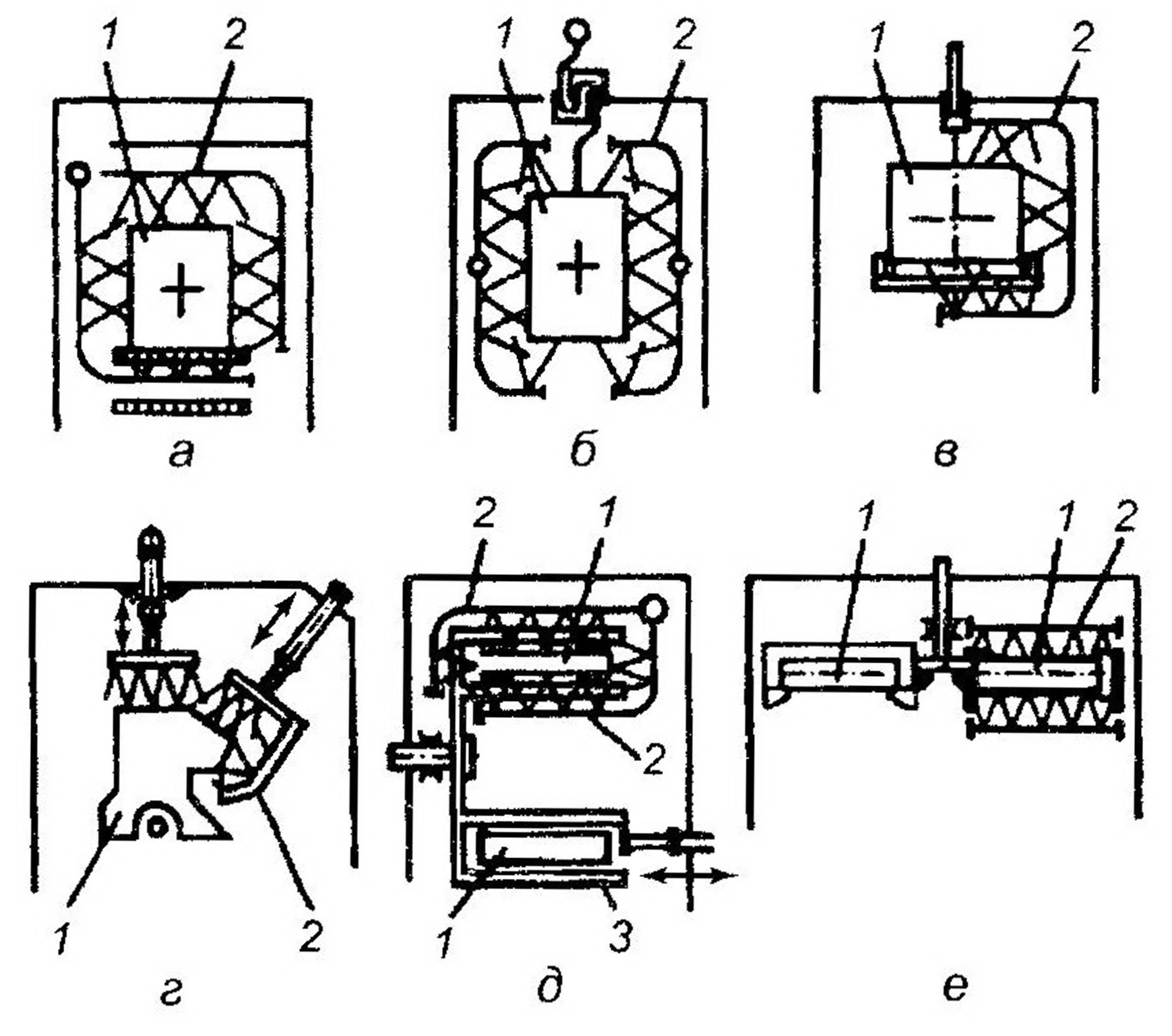

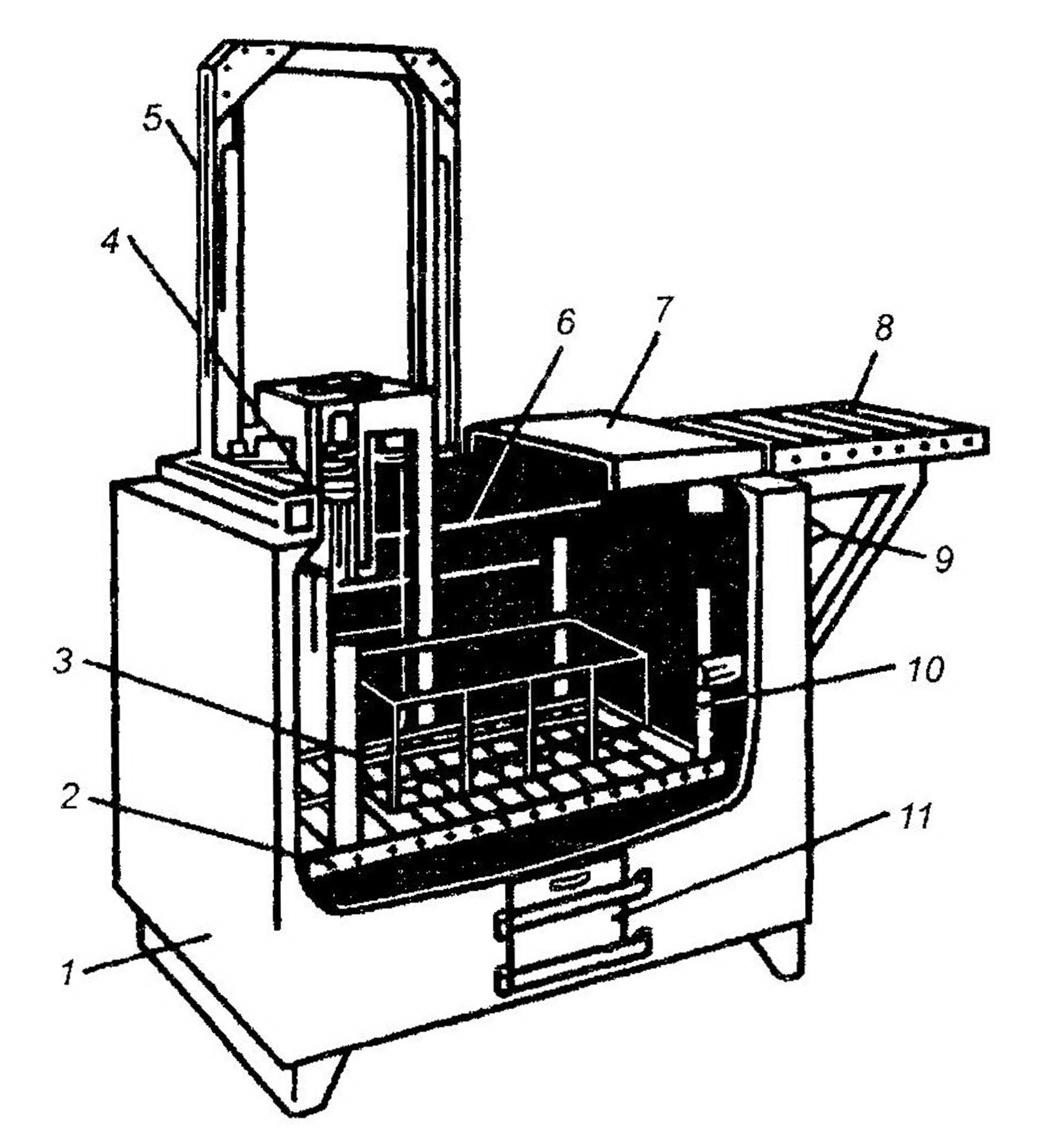

В однокамерной моечной машине (рис. 3.7) подлежащие мойке детали подаются в камеру 3 на тележке 12. Мойка детали осуществляется со всех сторон: снизу устройством 13 и с остальных сторон — вращающимся устройством 2. Подогретый в емкости 8 раствор или воду с помощью насоса 9 через устройства 2 и 13 подают в виде множества струй на очищаемые детали. Загрязненный раствор стекает в приямок 11, а из него после очистки перекачивается насосом 10 в емкость 8.

Процесс очистки в машине протекает последовательно: сначала детали моют горячим (75—90 °С) содовым раствором, а затем горячей (80—90 °С) водой под давлением 0,2 МПа. Время мойки, зависящее от конфигурации и размеров детали, не превышает 6 мин.

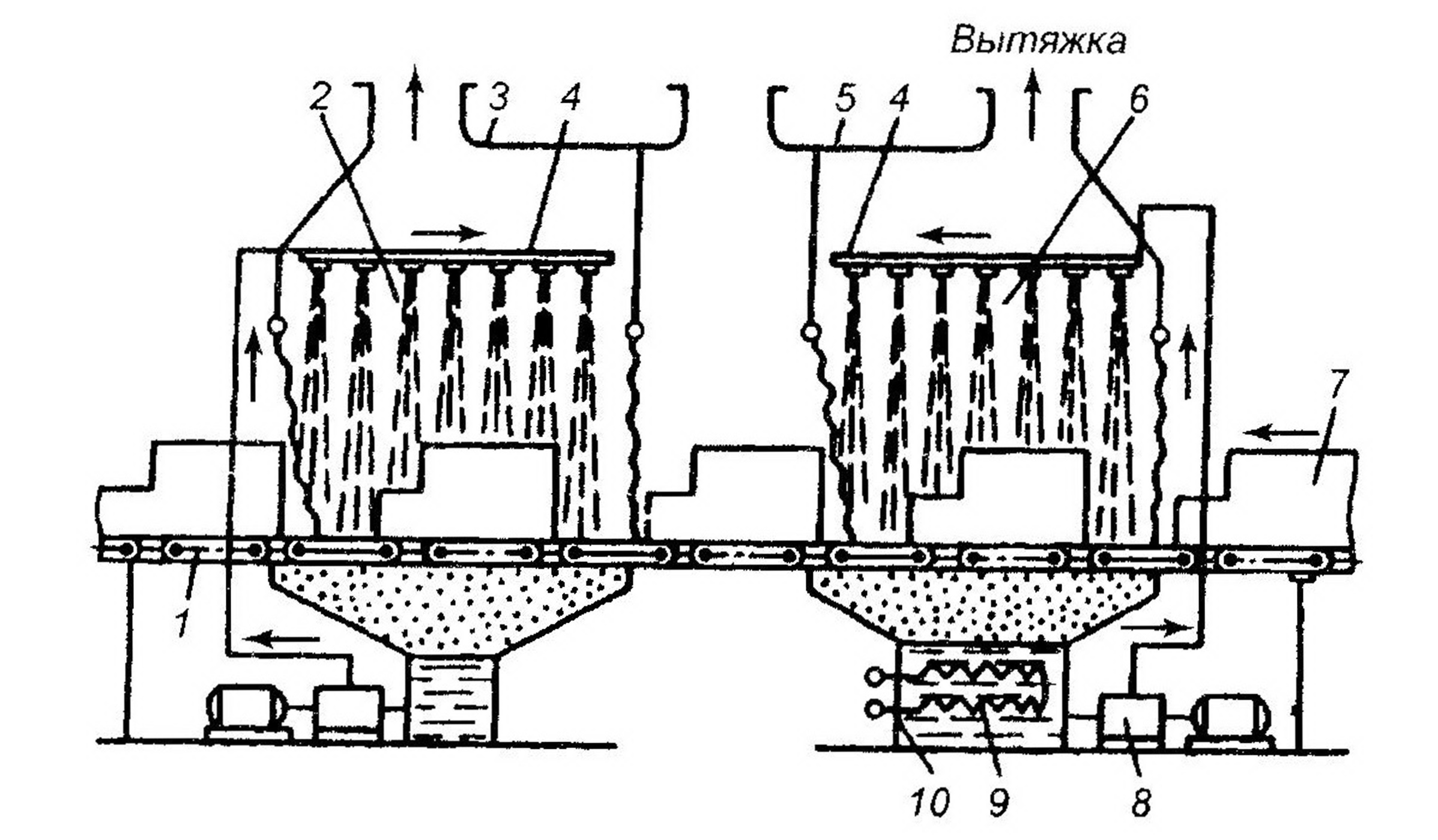

Производительность применяемых машин этого типа составляет от 0,6 т/ч (машина ОМ-46Ю) до 2,0 т/ч (ОМ-5342). Двухкамерные моечные машины (рис. 3.8) относятся к конвейерным и отличаются от однокамерных тем, что детали обмывают моющим раствором, а затем водой последовательно в двух камерах 2 и 6. Благодаря этому производительность конвейерных машин выше, чем камерных даже при одинаковой установленной мощности. Например, производительность конвейерной машины ОМ-15433 более чем в 5 раз выше производительности камерной машины ОМ-46Ю при одинаковой установленной мощности, равной 7 кВт.

Рис. 3.7. Однокамерная моечная машина: 1 — детали; 2 — верхнее омывающее устройство; 3 — камера; 4 — привод вращения омывающего устройства; 5 — вентиляционные трубы; 6, 7 — трубопроводы; 8 — емкость для подогрева раствора; 9, 10 — насосы; 11 — приямок; 12— тележка; 13 — нижнее омывающее устройство

Рис. 3.8. Двухкамерная моечная машина: 1 — цепной конвейер; 2(6) — первая (вторая) камеры; 3, 5 — вентиляционные устройства; 4 — распределитель; 7 — поддоны с деталями; 8 — насос; 9 — нагревательный элемент; 10 — бак

Поддоны 7 с деталями устанавливают на конвейер 1, который проходит через обе камеры и перемещается со скоростью 0,1—0,2 м/мин. Моющий раствор нагревается в баке 10 устройством 9 до температуры 80—90 °С и подается насосом 8 через распределитель 4 в моечную камеру 6.

Аналогично осуществляется нагревание и подача воды в камеру 2.

Струйные машины в целом имеют меньшую удельную металлоемкость и мощность механических приводов, а процесс мойки на них проще поддается механизации и автоматизации и требует меньшего количества моющих средств, чем при мойке деталей методом погружения. Однако им присущи следующие недостатки:

— большие потери тепла в атмосферу вследствие интенсивного теплообмена струй моющего раствора с воздухом, что повышает расход энергии для поддержания температуры раствора;

— моющие растворы быстро истощаются и трудно поддаются регенерации;

— неравномерность очистки поверхностей деталей — лучше очищаются поверхности, попадающие под действие струй;

— больше токсичных веществ из растворов попадает в атмосферу, что требует больших затрат энергии на вентиляцию.

Погружные моечные машины по сравнению со струйными являются более экономичными, так как процесс мойки с погружением, благодаря малым потерям теплоты в окружающую среду, менее энергоемкий и легко может быть интенсифицирован за счет повышения активности очищающей среды. В зависимости от объема и организации очистных работ при мойке погружением применяют тупиковые и проходные моечные машины.

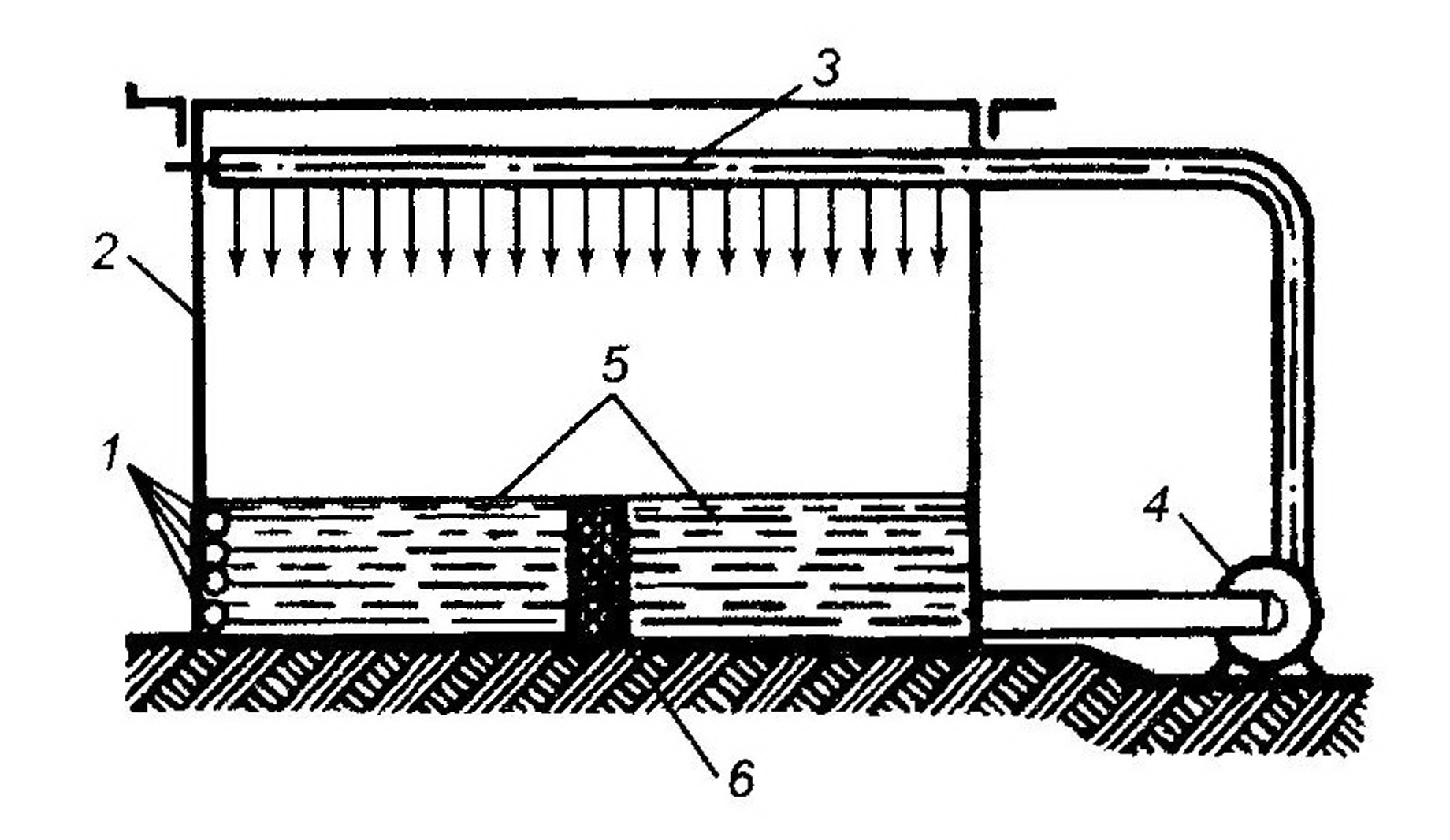

Тупиковые моечные машины изготавливают в виде простых ванн, ванн с подвижной платформой и роторных машин. При небольшом объеме работ применяют передвижные и стационарные (рис. 3.9) простые моечные ванны. Возможности интенсификации процесса очистки в таких ваннах ограничены допускаемыми температурой и концентрацией раствора.

Рис. 3.9. Стационарная моечная ванна: 1 — нагревательные элементы; 2 — бак; 3 — трубопровод; 4 — насос; 5 — дно; 6 — фильтр

Ванны обычно используют для удаления с деталей накипи, старой краски, для обезжиривания крупных деталей. После обезжиривания детали помещают в другую ванну с водой для ополаскивания.

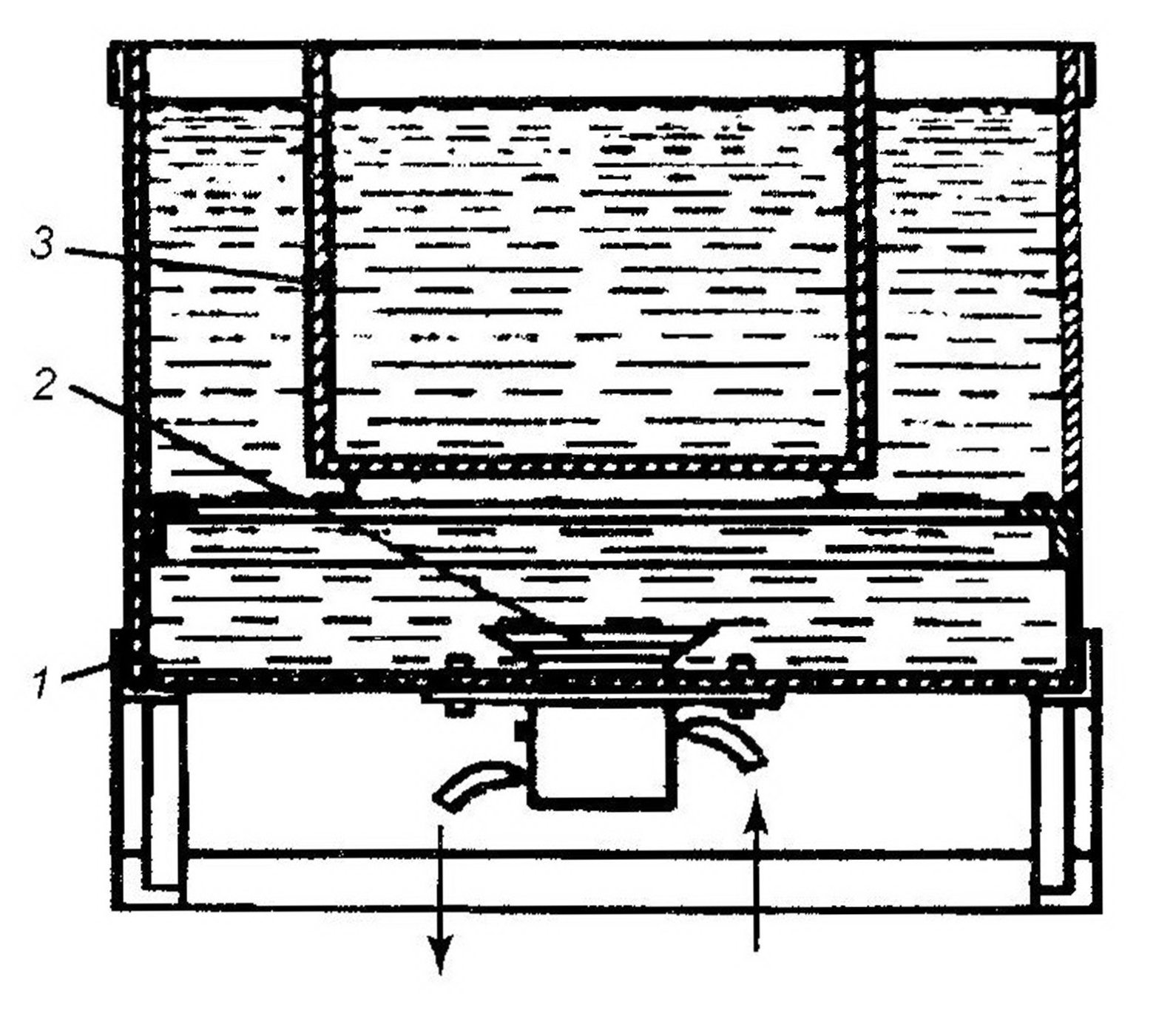

Более совершенными являются ванны с подвижной (качающейся или вибрирующей) платформой 2 (рис. 3.10), в кассеты 3 которых помещают очищаемые детали.

Рис. 3.10. Ванна с вибрирующей платформой: 1 — ванна; 2— вибрирующая платформа; 3 — кассета для деталей; 4 — пневмоцилиндр; 5 — стойка; 6 — нагревательные элементы; 7 — крышка ванны; 8 — рольганг; 9 — кран управления; 10 — упоры вибрирующей платформы; 11 — люк для очистки ванны

Интенсификация процесса очистки кроме нагревания моющего раствора элементами 6, обеспечивается его дополнительной циркуляцией за счет специальных лопастных винтов, перемещения деталей или создания с помощью установленного в ванне излучателя ультразвуковых колебаний.

Для активизации процесса очистки необходимо регулярное обновление раствора на очищаемых поверхностях деталей, что может быть обеспечено периодическим их погружением в раствор и извлечением из него.

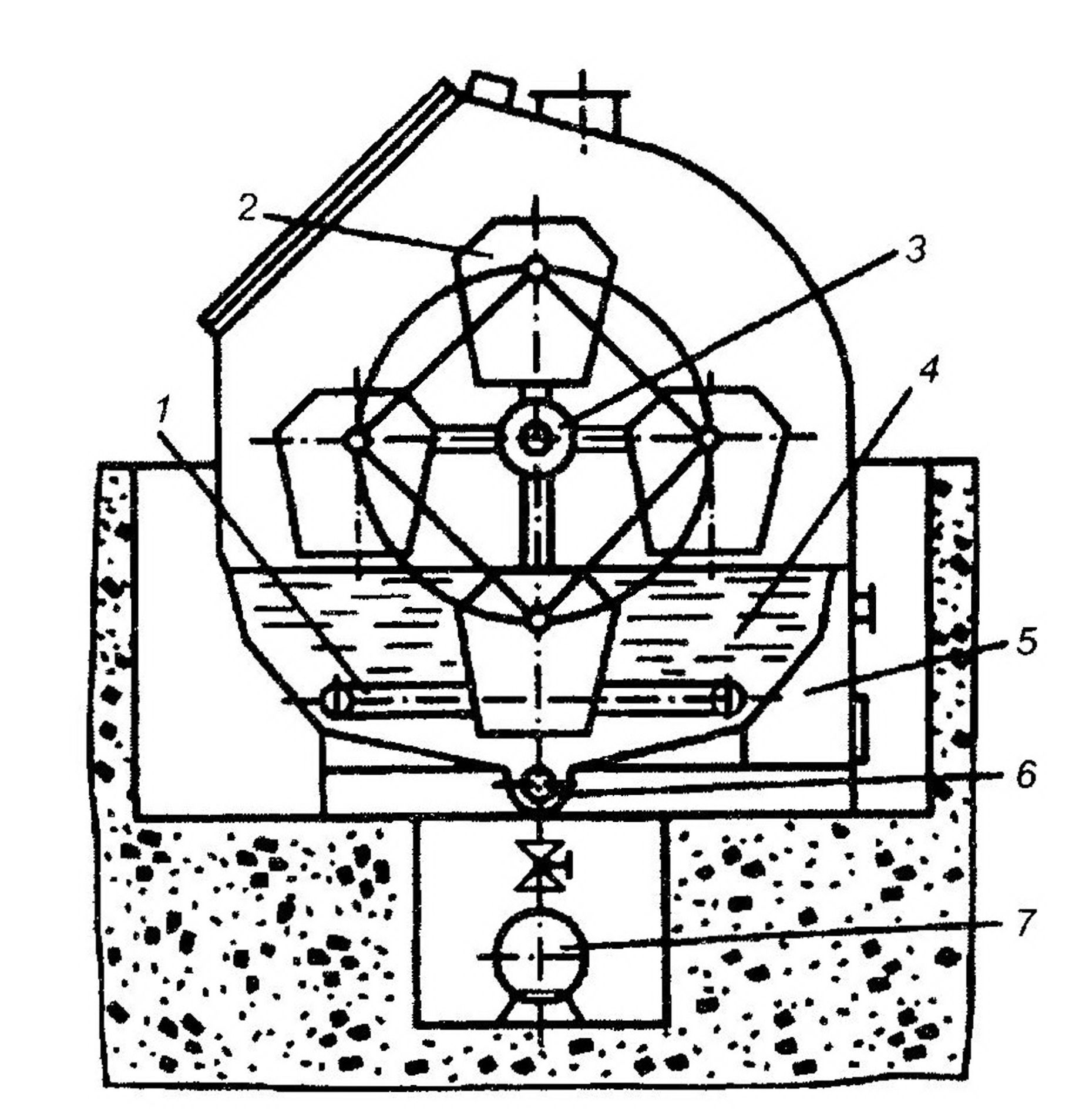

На этом принципе основаны роторные моечные машины (рис. 3.11). Контейнеры 2 с очищаемыми деталями подвешены на роторе 3 и за каждый его оборот погружаются в ванну 4 с раствором и извлекаются из нее.

Рис. 3.11. Схема моечной машины роторного типа: 1 —теплообменник; 2 — контейнер для деталей; 3 — ротор; 4 — ванна; 5 — маслосборник; б — винтовой транспортер; 7 — грязесборник.

Угловая скорость вращения ротора задается такой, чтобы раствор успел смочить все поверхности деталей и успевал вылиться до следующего окунания.

Необходимая температура раствора обеспечивается теплообменником. Для удаления загрязнений со дна ванны предусмотрен винтовой конвейер 6, соединенный с грязесборником 7.

Комбинированные моечные машины основаны на сочетании различных способов очистки, благодаря чему обеспечивается повышение ее качества.

Специальные моечные машины предназначены для очистки поверхностей деталей, которую описанными выше способами качественно выполнить невозможно. Например, полная очистка масляных каналов фильтров, прецизионных деталей и др. обеспечиваются только в специальных моечных машинах, например, ультразвуковых.

Для механической очистки деталей используют установку пескоструйного типа, в которой поверхности очищаются от нагара, накипи, продуктов коррозии, лаковых отложений.

На рис. 3.12 показана схема установки для очистки поверхностей деталей косточковой или капроновой крошкой, которую загружают в корпус 6. Через фильтрующую сетку и отверстие в клапане 2 она поступает в бункер 9 и смеситель 1. По шлангу 3 под действием сжатого воздуха крошка через наконечник 5 направляется на очищаемую деталь, установленную на столе 4. Кранами 7 и 8 регулируется расход подаваемого сжатого воздуха и, следовательно, крошки. Качество очистки контролируется рабочим визуально через защитное стекло. Пыль от крошки и загрязнений отсасывается вентилятором 11 через циклон 10. После очистки детали промывают водой. На этом же принципе основаны установки для механической очистки деталей стеклянными шариками, гранулами из пластмассы и сухого льда.

Рис. 3.12. Схема установки для очистки деталей косточ-ковой крошкой: 1 — смеситель; 2 — клапан; 3 — шланг; 4 — поворотный стол; 5 — наконечник; 6 — корпус; 7 и 8 — краны; 9 — бункер; 10 — циклон; 11 — вентилятор

Установки ультразвукового типа применяются при повышенных требованиях к качеству очистки деталей. На рис. 3.13 показана схема установки для ультразвуковой очистки деталей. В ванне 1 с моющей жидкостью установлены сетчатый контейнер 3 с очищаемыми деталями и магнитострикционный излучатель 2 высокочастотных механических колебаний.

Рис. 3.13 Установка для ультразвуковой очистки: 1 — ванна; 2 — излучатель; 3 — контейнер

Эти колебания преобразуются в колебания моющей жидкости, под действием которых происходит интенсивное разрушение загрязнений поверхностей деталей. Время их очистки при температуре раствора 50—60 °С составляет 1—5 мин. Применение ультразвука целесообразно при очистке деталей и от нагара.

На рис. 3.14 показана схема установки для электрохимической очистки. В ванну 1 с электролитом, в качестве которого обычно используется щелочной раствор, на подвеске 3 погружена очищаемая деталь. Для создания турбулентности предусмотрен подвод электролита к детали в виде множества струй, создаваемых отверстиями в трубопроводе 2. Ванна оснащена также нагревательными элементами для обеспечения рабочей температуры раствора (80 °С) и источником электропитания для создания между корпусом ванны и деталью гальванической пары в соответствии с реализуемой схемой электрохимической очистки.

Рис. 3.14. Схема установки для электрохимической очистки деталей: 1 — ванна; 2 — трубопровод; 3 — подвеска для деталей.

Регенерация моющих средств

При выполнении очистных операций моющие средства загрязняются, в результате чего постепенно ухудшаются их средства. Для продления срока службы использованные моющие средства подвергают регенерации, которая включает их очистку от загрязнений и восстановление физических и химических свойств.

Для очистки моющих растворов применяются механические, химические и физико-механические методы, как в отдельности, так и в комплексе.

Механические методы очистки включают: процеживание, отстаивание, фильтрование, центрифугирование, разделение в гидроциклоне.

Процеживание используется на первом этапе очистки и выполняется с помощью решеток и сит.

Отстаивание — это наиболее простой метод очистки, не требующий сложного оборудования и дополнительных затрат энергии. Его недостаток — значительная продолжительность процесса и зависимость от дисперсности отстаиваемых частиц. Выпавшие в осадок частицы периодически удаляют из отстойника при помощи гидроэлеватора, насоса или других устройств.

Фильтрация проводится для отделения растворенных загрязнений способом обратного осмоса (гиперфильтрация). Данный способ основан на отделении (отфильтровывании) растворителя из раствора через полупроницаемые мембраны под давлением, превышающем осмотическое. Процесс ведется при температуре окружающей среды.

Физико-химические методы очистки основаны на процессах флотации, коагуляции и сорбции.

При флотации частицы загрязнений извлекаются из жидкости и выносятся на поверхность с помощью пузырьков воздуха. Образующийся на поверхности слой пены периодически удаляют вместе с загрязнениями.

Коагуляция — процесс, при котором в растворе под действием дополнительных веществ происходит укрупнение частиц загрязнений, что ускоряет их отстаивание.

При сорбции содержащиеся в растворе загрязнения извлекаются с помощью сорбентов, например золы, угольной пыли и др.

МЕРЫ БЕЗОПАСНОСТИ ПРИ ПРОВЕДЕНИИ ОЧИСТКИ И МОЙКИ

Общие требования. Мойка агрегатов и деталей должна проводиться в специальном отделении с твердым полом и уклоном для стока моющих растворов. Моечные ванны оборудуют вытяжными зонтами, а все помещение — приточно-вытяжной вентиляцией. При выполнении очистных операций выделяются пары щелочных растворов, кислот, растворителей, дизельного топлива, керосина и других веществ, которые вызывают раздражение дыхательных путей, попадание некоторых растворов на кожу может вызывать ожоги и ее сухость. Вредное действие оказывает также пыль, образующаяся при очистке деталей от нагара и ржавчины, поэтому на участках очистки необходимо соблюдать общие правила безопасности и применять специальные меры защиты работающих, учитывающие свойства применяемых веществ.

Требования к технологическому оборудованию. Конструкция очистных машин и установок должна соответствовать требованиям Правил устройства электроустановок, Правил технической эксплуатации электроустановок потребителей и Правил безопасности при эксплуатации электроустановок потребителей, а также Единым требованиям безопасности и производственной санитарии к конструкции ремонтно-технического оборудования, оснастки и технологическим процессам ремонта техники.

Вращающиеся и движущиеся части машин должны иметь легкосъемные или открывающиеся защитные ограждения и быть окрашены в красный или желтый цвет. Боковые наружные поверхности камер и ванн, а также паропроводы должны иметь теплоизоляцию. Температура на ее поверхности у рабочего места оператора не должна превышать 45 °С.

Исполнение и расположение органов управления оборудованием должно соответствовать правилам эргономики. Пульты управления должны находиться в безопасном, удобном для работы месте, иметь четкие поясняющие надписи и исключить возможность самопроизвольного включения оборудования или отдельных устройств, например, под действием вибрации.

Моечные машины должны иметь устройства (щетки, фартуки, местный отсос и т.д.), исключающие попадание паров и брызг моющего раствора в зону рабочих мест. Для улавливания паров хлорированных растворителей и чтобы исключить попадание их в рабочее помещение машина должна быть оборудована холодильниками для конденсации паров растворителей и их возврата в ванну, автоматически закрывающимися дверями, вытяжной вентиляцией и адсорберами на активированном угле для улавливания хлорированных растворителей из выбрасываемого в атмосферу воздуха.

Система автоматики должна обеспечивать возможность пуска насосов только при закрытой моечной камере и открытия ее не ранее, чем через 1—2 мин после окончания мойки.

При необходимости оборудование должно быть оснащено местной системой вентиляции, которая в сочетании с общей вентиляционной системой участка или цеха должна исключать концентрацию токсичных веществ в воздухе выше допустимых значений, установленных санитарными нормами. При проектировании системы вентиляции следует учитывать, что воздух должен отсасываться из нижней зоны, так как пары хлорированных растворителей тяжелее воздуха и их концентрация выше у пола.

Уровень звукового давления от шума, производимого машиной, не должен превышать установленных норм. Аналогичные требования предъявляются к уровню вибраций на рабочем месте оператора.

Для загрузки и разгрузки очистного оборудования деталями или контейнерами с деталями массой более 20 кг оно должно быть оснащено грузоподъемным и необходимыми транспортирующими устройствами.

Правила безопасности при применении моющих средств. При применении моющих средств следует учитывать, что входящие в них компоненты имеют определенные характеристики по токсичности:

— поверхностно-активные вещества (смачиватель ДБ, Сульфанол, Синтанол ДС-10, Синтамид-5, ОС-20, ОП-Ю и др.) малотоксичны, но при длительном воздействии в больших концентрациях могут вызывать сухость кожи рук;

— кальцинированная сода при вдыхании разрушает дыхательные пути, а при попадании на руки вызывает сухость кожи;

— метасиликат натрия, жидкое стекло, тринатрийфосфат и триполифосфат натрия не токсичны, но при непосредственном контакте с руками вызывают сухость кожи.

При работе с СМС и в процессе их приготовления следует учитывать возможность образования аэрозольного облака и попадания брызг раствора на кожу и слизистую оболочку глаз. Для предупреждения этого необходимо применять индивидуальные средства защиты: очки, респиратор, резиновые перчатки и сапоги, соответствующую одежду Перед надеванием перчаток следует смазывать руки до локтей защитными кремами. При работе с нефтепродуктами, маслами и органическими растворителями применяют гидрофильные пасты. По окончании работы пасты легко смываются водой с мылом.

Для защиты кожи рук от растворов щелочей, кислот, солей, эмульсий используют пасты, не смачиваемые водой, и крем. При попадании растворов СМС в глаза их необходимо промыть водой.

Особую осторожность необходимо соблюдать при работе с каустической содой и ее растворами, так как они, попадая на кожу, разъедают ее и вызывают ожоги. Куски каустической соды нельзя брать голыми руками, а следует пользоваться совком, лопатой и щипцами. При загрузке в ванну надо учитывать, что растворение каустической соды сопровождается сильным разогреванием раствора, что может вызвать его разбрызгивание. В этой связи все работы с каустической содой необходимо выполнять в резиновой маске с защитными очками, а также в резиновых сапогах, перчатках и фартуке.

На установках для очистки деталей в расплавах солей разрешается работать только в щелочеогнестойкой одежде (комбинезон, фартук), защитных очках, брезентовых рукавицах, резиновых сапогах. Загружать солевые ванны химикатами можно при температуре расплава не более 250 °С, причем во избежание выплеска расплава детали в ванну загружаются только после их прогревания в течение 2—3 мин над ванной.

Работать в помещениях, где концентрация растворителей выше предельно допустимых норм, категорически запрещается.

ОЧИСТКА МАШИН, УЗЛОВ И ДЕТАЛЕЙ