РАЗБОРКА МАШИН

РАЗБОРКА МАШИН

Общие положения

Разборка это комплекс выполняемых в установленной последовательности операций, предназначенных для разъединения машин и оборудования на сборочные единицы и детали. Степень разборки обусловливается видом ремонта и техническим состоянием объектов разборки. Практикой ремонтного производства выработаны общие правила разборки машин.

В первую очередь снимают легкоповреждаемые и защитные части (электрооборудование, топливо- и маслопроводы и т.д.), а затем крупные сборочные единицы (редукторы, двигатели, насосы). Агрегаты гидро- и пневмосистем, автоматики и др. после демонтажа направляют на специализированные участки или рабочие места для определения их технического состояния и при необходимости ремонта.

При разборке и последующей дефектации деталей не следует разукомплектовывать сопряженные пары, которые при изготовлении обрабатывают или балансируют в сборе, а также приработанные пары деталей, пригодные для дальнейшей эксплуатации без ремонта.

Для разборки прессовых соединений следует использовать стенды, съемники, приспособления, универсальные и специальные инструменты, которые позволяют исключить перекос снимаемой детали за счет равномерного распределения действующей на нее нагрузки. При выпрессовке подшипников, сальников, втулок из ступицы или стакана усилие прикладывают к наружному кольцу, а при снятии с вала — к внутреннему. При снятии деталей без применения указанных средств запрещается наносить удары непосредственно по демонтируемой детали, а следует использовать оправки и выколотки с мягкими наконечниками (медными, из сплавов алюминия).

При разборке соединений деталей из хрупких материалов (чугуна, алюминиевых сплавов) во избежание появления в них трещин рекомендуется сначала по определенной схеме ослабить все болты или гайки и только затем разобрать резьбовые соединения полностью.

Крепежные детали (гайки, болты, шпильки) при разборке машины складывают в сетчатую тару для более эффективной очистки в моечных установках или возвращают на прежние места. Детали с резьбой повышенной точности запрещается разукомплектовывать.

Во избежание попадания посторонних веществ и предметов открытые полости и отверстия для масла в гидроагрегатах после снятия с машины закрывают крышками и пробками. Если метки перед разборкой плохо заметны, необходимо их восстановить.

Для подъема и транспортирования деталей и агрегатов массой более 20 кг применяют подъемно-транспортные средства и надежные захватные приспособления.

Порядок выполнения разборочных операций и переходов устанавливается в соответствии с требованиями технологической документации. На основании государственных стандартов на предприятии оформляют соответственно маршрутные и операционные карты.

Последовательность разборки машины и агрегатов устанавливается картами технологического процесса, которые содержат также рекомендации по использованию универсальных и специальных стендов и оснастки. Последовательность выполнения разборочных операций определяется технологической необходимостью очередности снятия тех агрегатов и сборочных единиц, без демонтажа которых затруднена или невозможна последующая разборка, с обязательным соблюдением условий безопасности труда на рабочем месте.

Для повышения производительности труда и обеспечения требований техники безопасности при выполнении разборочных работ рекомендуется применять механизированные устройства.

В процессе подготовки машины к ремонту необходимо разбирать подвижные и неподвижные соединения, которые бывают разъемными и неразъемными. Неподвижные разъемные соединения осуществляются при помощи резьбы, шпонок, клиньев, штифтов, шлицев и посадок (с зазором, переходные и с натягом), а неподвижные неразъемные соединения фиксируются с помощью заклепок, сварки, пайки, клеевых композиций, развальцовки и посадок (горячих, прессовых).

Для обеспечения сохранности посадочных поверхностей деталей при разборке соединений с натягом (втулок, подшипников качения, шестерен и т.п.) применяют различные съемники (винтовые, гидравлические) и прессы, а также вспомогательные приспособления — оправки, разъемные кольца и др.

Не рекомендуется разбирать сопряжения, в которых зазоры, натяги не имеют отклонений от допускаемых значений.

Для предупреждения появления возможных повреждений (вмятин, царапин, сколов и т.п.) детали после разборки запрещается укладывать в тару навалом. Также следует соблюдать требования к транспортированию деталей при их перемещении от одного рабочего места до другого.

Организация разборки машин

По принципу организации разборка может быть стационарной на одном универсальном рабочем месте (тупиковый метод) или поточной.

Разборка машин может производиться последовательным и параллельным методами. При последовательном методе разбирают сначала одну сборочную единицу, затем вторую и т.д. Время, затрачиваемое на разборку машины, равно сумме технологического времени по всем операциям.

При параллельном методе одновременно производят разборку нескольких сборочных единиц с учетом конструктивных особенностей машины. Время, затрачиваемое на весь цикл разборки, в этом случае уменьшается.

Качество разборочных работ характеризуется коэффициентом сохранения деталей, представляющим собой отношение числа неповрежденных при разборке деталей к числу разобранных деталей.

Разборка машин включает в себя основные и вспомогательные операции. К основным относятся операции разборки резьбовых и прессовых соединений. Вспомогательные операции связаны с перемещениями и установкой разбираемых объектов. Механизация этих операций является эффективным путем уменьшения трудоемкости разборочных работ. Для этого посты разборки необходимо оснащать пневматическими и гидравлическими подъемники, кантователями, тележками, манипуляторами и т.д.

Перспективным направлением технического обеспечения разборных работ является применение технологических потолков.

Технологический потолок — это металлическая пространственная конструкция, охватывающая весь участок или отдельное рабочее место и несущая необходимые для выполнения разборочных работ грузоподъемные средства (электроталь, кран-балку, манипулятор и т.п.) и механизированные инструменты. Последние устанавливают на жестких или эластичных подвесках. Жесткие подвески по сравнению с эластичными менее удобны, однако позволяют использовать инструменты с более высокими значениями создаваемого крутящего момента, Применение технологических потолков позволяет более эффективно использовать производственную площадь, повысить культуру производства и производительность труда.

Типовые операции разборки машин

Разборка резьбовых соединений (вывертывание винтов, шпилек, болтов и отвертывание гаек, удаление сломанных болтов или шпилек и т.п.) и цилиндрических соединений (снятие зубчатых колес, шкивов, муфт и подшипников) — типовые операции при разборке машин. Из них около 20 % по трудоемкости занимает разборка цилиндрических соединений и около 60 % — резьбовых.

Разборка резьбовых соединений. Разборку резьбовых соединений осуществляют ручным и механизированным инструментом. При выборе инструмента следует учитывать, что для разборки резьбового соединения крутящий момент должен быть в 1,5—2,5 раза больше, чем при сборке этого же соединения.

Разъединение резьбовых соединений может быть затруднено из-за коррозии, пригорания или деформации резьбы. Поэтому при разборке широко применяют торцовые ключи, позволяющие создавать значительный крутящий момент и при этом не деформировать грани гаек. Для облегчения отвинчивания болтов, гаек, шпилек их смачивают керосином или специальной жидкостью. Применяют также нагрев гайки для облегчения ее отвинчивания.

Не следует разукомплектовывать резьбовые соединения повышенного класса точности при их годности к дальнейшей работе.

Для повышения производительности труда необходимо применять механизированный инструмент, имеющий электро- и пневмоприводы со специальными насадками (гайковерты, шпильковерты, шуруповерты, а также универсальные рожковые и накидные ключи). Применение механизированных инструментов позволяет повысить производительность труда в 3,5—4,5 раза, при этом трудоемкость разборочных работ снижается на 15—20 %.

Из ручных инструментов применяются гаечные ключи следующих видов: с открытым зевом двусторонние; кольцевые двусторонние коленчатые (накладные); торцовые немеханизированные со сменными головками; специальные. Накладные ключи охватывают все грани гайки, что придает им большую жесткость и долговечность. В труднодоступных местах накладными ключами с 12-гранным зевом можно поворачивать гайки при отвертывании на 30°. Торцовыми ключами можно работать, не снимая с граней, что сокращает время на отвинчивание гайки по сравнению с открытыми гаечными ключами.

Применение специальных ключей позволяет повысить производительность в 2—5 раз. Из них чаще используются коловоротные ключи и ключи для круглых гаек. Коловоротные ключи наиболее подходят для отвертывания болтов и гаек небольших и средних размеров.

Гайко- и винтоверты по используемому виду энергии делятся на электрические, пневматические, гидравлические, а по конструктивным признакам — без фиксированного крутящего момента, с механизмом ударного действия, с автоматическим выключением двигателя в конце затяжки.

Механизация разборки напряженных резьбовых соединений частично обеспечивается за счет применения одношпиндельных пневматических гайковертов статического или ударного действия. Пневматические гайковерты статического действия используют для разборки резьбовых соединений с небольшим крутящим моментом, а при помощи гайковертов ударного действия создаются значительные крутящие моменты.

Преимущества пневматических гайковертов ударного действия: относительно небольшая масса; незначительный реактивный момент, действующий на руку рабочего.

Недостатки пневматических гайковертов ударного действия: малый срок службы из-за быстрого износа деталей, в особенности ударного механизма; значительный расход сжатого воздуха (энергии), особенно увеличивающийся при оборотах холостого хода; низкий КПД; высокий уровень шума и вибраций.

Гидравлические гайковерты статического действия в большой степени свободны от указанных недостатков и обладают рядом достоинств по сравнению с пневматическими: высокий КПД (50—60 % против 7—11 % для пневмогайковертов); повышенная износоустойчивость (срок службы в 2 раза выше); бесшумность и отсутствие вибраций; точное тарирование крутящего момента; меньшая масса.

Крутящий момент, необходимый для развинчивания резьбового соединения (Нм), определяют по формуле Мк =К0·dср где К0 — коэффициент, учитывающий состояние резьбового соединения ( 0,5—0,8); dср — средний диаметр резьбы, мм.

Для вывертывания шпилек применяют эксцентриковые, клиновые и цанговые наконечники, а также специальные ключи.

Для разборки соединений со значительным крутящим моментом (до 350 Нм) служат шпильковерты, при использовании которых производительность труда увеличивается на 30—40 %.

Разборка соединений с гарантированным натягом. Разборка соединений с гарантированным натягом (снятие подшипников качения, втулок, шкивов, пальцев, штифтов) осуществляется с помощью прессов, съемников, специальных приспособлений, создающих необходимое осевое усилие, а также за счет тепловых деформаций (нагрев охватывающей детали). Прессовое оборудование выбирают в зависимости от усилия выпрессовки.

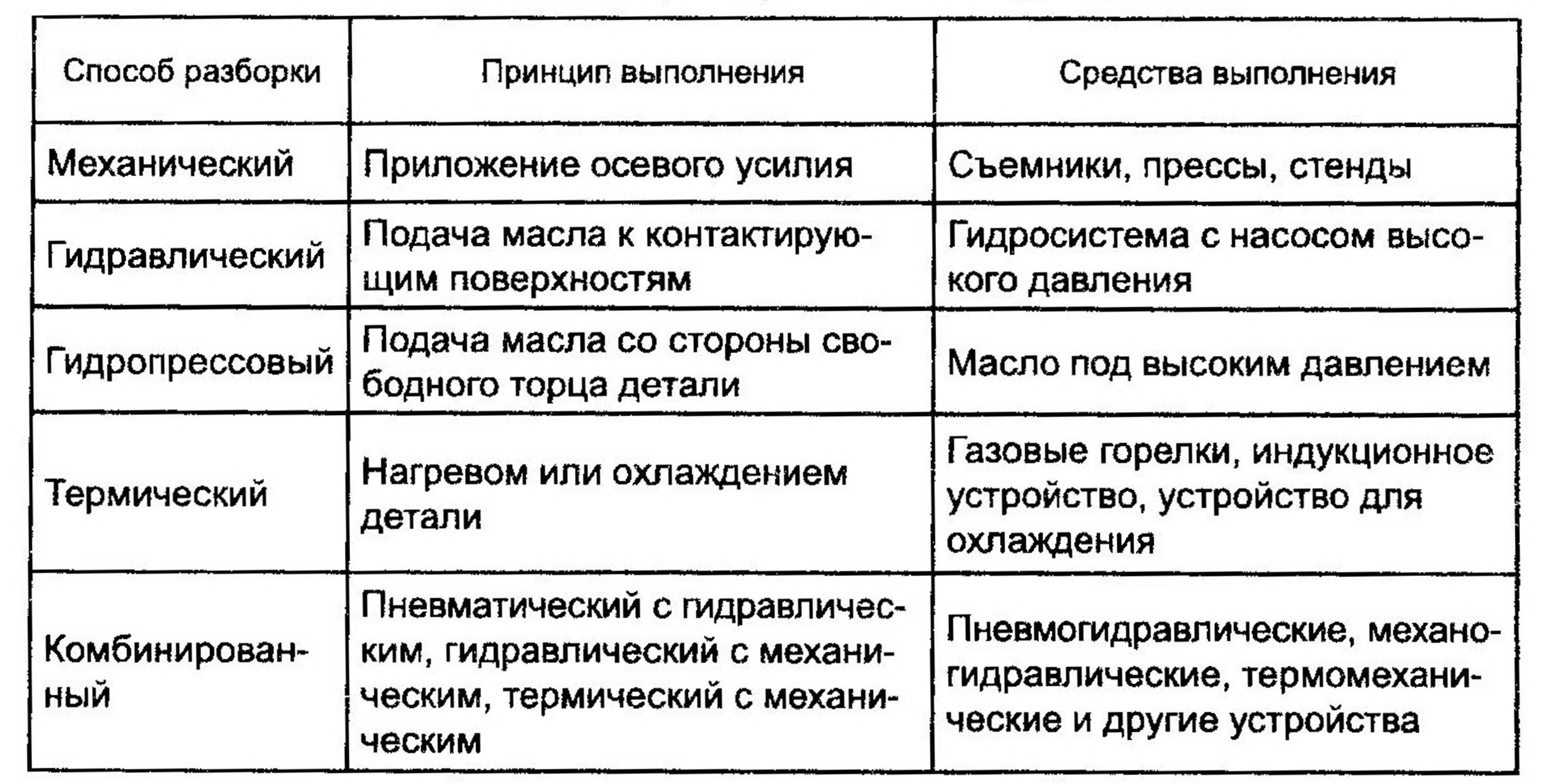

Соединение с натягом можно разобрать механическим, гидравлическим, термическим и комбинированным способами, имеющими различные варианты реализации (табл. 3.3).

Таблица 3.3. Способы разборки прессовых соединений

Основное оборудование для разборки прессовых соединений — это съемники, прессы, стенды и приспособления.

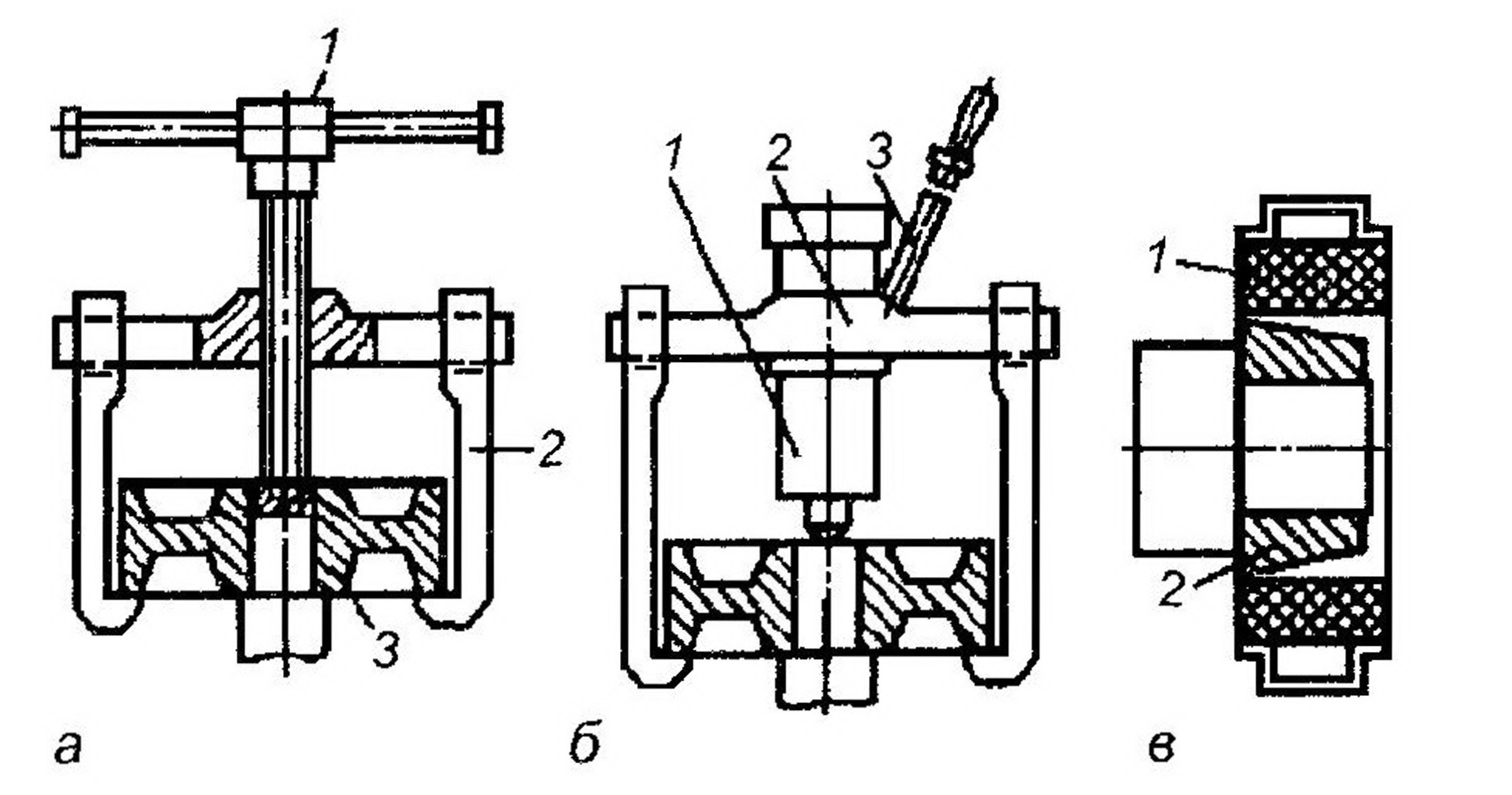

Съемники применяются для быстрого разъединения деталей и являются приспособлениями, которые закрепляются за охватывающую и охватываемую детали. Применяются съемники специальные, предназначенные для снятия определенной детали, и универсальные — для деталей, различающихся по конструкции и размерам. Принцип действия съемников — это захват снимаемой детали или упор в нее. Некоторые виды съемников представлены на рис. 3.15.

Специальные съемники различаются способом захвата детали: креплением лап к детали болтами или шпильками, навинчиванием корпуса съемника на резьбовую часть детали, с захватом детали цанговым зажимом изнутри, с захватом детали лапами, разжимаемым корпусом, с захватом детали упором, с заключением в замкнутый корпус.

Универсальные съемники в зависимости от конструкции захватов могут быть: шарнирно-винтовые, с шарнирным креплением лап и удерживающим кольцом, с перемещением лап по Т-образной планке.

Для разборки неподвижных соединений с незначительным усилием (шпоночные, шлицевые и др.) применяют съемники с механическим и пневматическим приводами.

Рис. 3.15. Схемы съемников: а — механического (винтового) (1 — винт, 2— захват, 3 — деталь); б — гидравлического (1 — цилиндр, 2 — траверса, 3 — рычаг); в — индукционного (1 — индуктор, 2 — деталь)

Соединения с натягом разбирают с помощью прессов и стендов, которые работают от стационарных гидроприводов с давлением 10—20 МПа. В зависимости от расположения штока и направления действия создавааемого усилия прессы бывают вертикальные и горизонтальные, а по их подвижности — стационарные и переносные. Применяются универсальные и специальные, ручные и приводные прессы.

Ручные прессы бывают реечные, винтовые и эксцентриковые, а приводные — пневматические, гидравлические, пневмогидравлические и электромагнитные.

Использование в разборочных работах оборудования с механизированным приводом дает возможность увеличить производительность труда в 3—5 раз по сравнению с ручным. Чаще применяют гидравлический и пневматический приводы. Их выбирают исходя из расчетной силы распрессовки с коэффициентом запаса 1,5—2,0.

Прессы и стенды, работающие при давлении в гидроприводе 15—20 МПа, имеют высокую материалоемкость и занимают большую производственную площадь. Более эффективными являются комплекты гидрофицированного инструмента высокого давления (70—80 МПа), которые состоят из универсальной переносной гидравлической станции, наборов исполнительных механизмов вращательного и поступательного действия широкого диапазона усилий (от 10 до 2000 кН), набора рабочих органов (съемников, захватов и т.д.).

Детали кольцевой формы (втулки, внутренние кольца роликовых подшипников качения, шкивы) допускается снимать при помощи нагрева. Удобны в применении индукционные нагревательные устройства, основанные на нагревании деталей типа колец индуктированным электрическим током (см. рис. 3.15, в). В этом случае разъединение деталей осуществляется при тепловом зазоре, что позволяет разбирать соединения с гарантированным натягом без повреждения посадочных поверхностей.

Зазор формируется вследствие нагрева охватывающей детали со скоростью, превосходящей скорость передачи тепла в охватываемую деталь через поверхность их контакта. Для демонтажа соединений из разнородных материалов этот метод также применим и помогает снизить затраты времени и повысить сохраняемость деталей. В этом случае разъединение происходит после охлаждения соединения из-за различия коэффициентов линейного расширения материалов деталей.

Преимущества индукционно-тепловой разборки: быстрота и универсальность процесса; компактность оборудования; удобство в эксплуатации; сохранность деталей; возможность автоматизации процесса.

В процессе нагрева посадочная поверхность охватывающей детали должна расшириться на величину, компенсирующую натяг и увеличение диаметра охватываемой детали. Реализация этого условия обеспечивается правильным выбором скорости нагрева и назначением соответствующей мощности индукционно-нагревательного устройства. Для деталей сложной конфигурации скорость нагрева не должна превышать скорости, при которой появляются опасные температурные напряжения. Степень нагрева ограничивается температурой необратимого изменения физико-механических свойств материала детали. Изменений структуры и физико-механических свойств материала не происходит при температуре нагрева детали до 250—300 °С (для подшипников качения — не выше 100 °С). Продолжительность нагрева не должна превышать 25—30 с. После нагревания кольца приспособление поворачивают вокруг оси в одну и другую стороны, а после ослабления посадки его снимают вместе с приспособлением. Необходимую температуру нагрева стальных охватывающих деталей определяют по формуле:

tн=[(100/1,2d)+tп],

где tн — температура нагрева охватывающей детали, °С; — требуемое увеличение диаметров отверстия, мкм; d — диаметр отверстия, мм; tn — температура вала, с которого демонтируется кольцо, °С; — коэффициент, учитывающий потери тепла при нагреве вследствие теплоотвода в сопряженную деталь ( = 1,2—1,6),

Разборке подлежат подвижные разборные, а также неподвижные разборные и неразборные соединения.

Неподвижные разборные соединения, выполненные с помощью болтов, винтов, шпилек, шлицев, шпонок, а также посадок (переходных и с натягом), разбирают во всех случаях при капитальном ремонте машин.

При снятии подшипников качения, посаженных на вал с натягом, усилие стягивания должно передаваться на внутреннее кольцо, а при посадке подшипников с натягом в корпус — на наружное кольцо.

Неподвижные неразборные соединения, выполненные при помощи сварки, пайки, клепки, склеивания и прессовых посадок, разбирают при ремонте только в случае деформации соединения деталей, повреждения сварных швов, ослабления заклепок и т.д. В этом случае производят вырубку поврежденных сварных швов, срубание головок заклепок или их высверливание. При нарушении посадок с гарантированным натягом вследствие проворачивания сопряженные детали разбирают с помощью специальных приспособлений и оборудования. Соединения с горячими прессовыми посадками разбирают в нагретом состоянии, с холодными прессовыми посадками — на прессах. При разборке сопряжений деталей с прессовыми посадками часто появляются повреждения (задиры) посадочных поверхностей, особенно когда одна из деталей изготовлена из стали, а другая — из чугуна.

Разборка подвижных соединений (подвижные шестерни, валы, втулки и др.) особых трудностей не представляет.

РАЗБОРКА МАШИН