ОБОРУДОВАНИЕ КОМПРЕССОРНЫХ СТАНЦИЙ (КС)

ОБОРУДОВАНИЕ КОМПРЕССОРНЫХ СТАНЦИЙ (КС)

Вид КС зависит от ее производительности, требований давления сжатого воздуха и наличия электроэнергии. Число агрегатов принимается с 50% резервом. Обычно, устанавливается 3 машины из них 2 рабочих и 1 резервная.

При небольшой производительности принимается 2 машины (одна рабочая, вторая резервная).

Компрессорная станция размещается в огнестойком помещении. КС имеет ряд вспомогательных устройств: воздухосборники, фильтры, устройства для охлаждения, предохранительные клапаны, масловлагоотделители.

Воздухосборник и фильтры располагаются снаружи здания, с теневой стороны, в местах наименьшего скопления людей. Для меньшого поглощения

Солнечных лучей воздухосборник окрашивают светлой краской.

Воздухосборники (ВС) служат для выравнивания колебаний давления воздуха, для улавливания сконденсировавшейся влаги, а также для аккумуляции сжатого воздуха.

Где - производительность компрессора или группы компрессоров,

ВС могут быть вертикальные и горизонтальные, клепанные и сварные.

Перед пуском в эксплуатацию и в дальнейшем через каждые 8 лет ВС подвергаются гидравлическому испытанию при давлении в 1,5 раза превышающем рабочее.

Ежегодно ВС испытывают на герметичность. Потеря давления в отключенном ВС за 1 час не должна превышать 0,5 % при

Vвс = 1-3 м3; 0,25% при Vвс >3м3 от первоначального значения величины давления.

d=, м3/мин; Т0К; Р, МПа

ФИЛЬТРЫ:

Для очистки воздуха, содержащего обычно некоторое количество пыли, применяются фильтры, предупреждая, таким образом, попадание ее в компрессор, что уменьшает износ его цилиндров и поршневых колец.

Пл.ф. F=3V/60ср, м2,ср = 0,8-1,1м/с- скорость воздуха через фильтр.

Наибольшее распространение, в настоящее время, получили висциновые фильтры. Конструктивно фильтр состоит из нескольких кассет, имеющих форму прямоугольного параллелепипеда, передняя и задняя грани которого выполнены из металлической сетки. Внутри кассеты находится заполнитель- кольца Рашига (представляют собой кольца высотой и диаметром от 6 до 15 мм, изготовленные из металла, керамики и других материалов).Кассеты с кольцами Рашига пропитываются висциновым маслом (смесь 60% цилиндрового масла и 40% дизельного).

Очистка кассет производится в среднем через 250 часов работы путем промывки в нагретом до 800С 5% содовом растворе и горячей воде. Просушивают и погружают в нагретое масло (600С).

ОХЛАДИТЕЛИ:

Компрессор охлаждается при помощи рубашек и промежуточных холодильников. Для подачи воды применяются ЦБН. Применяются две системы охлаждения: разомкнутая и замкнутая. При замкнутом охлаждении расход воды составляет 3% от количества циркулирующей (потери на испарение). Ресивер(англ. Receiver - получатель) труба, соединяющая цил. выс. Р с цил. низк. Р.

ПРЕДОХРАНИТЕЛЬНЫЕ КЛАПАНЫ

ПК являются автоматическими устройствами, ограничивающими повышение давления воздуха в системе. Устанавливаются обычно на промежуточных холодильниках и воздухосборниках. При выборе предохранительного клапана пользуются следующей формулой:

G =93FP , кг/ч

где

G – пропускная способность клапана;

P – рабочее давление перед клапаном, кг/см2;

F - рабочее ( или необходимое) проходное сечение клапана,см2;

Т – абсолютная температура перед клапаном, К0: Т= t+2730;

М – молекулярный вес воздуха.

Принимая М= 320 и плотность воздуха = 1,29 кг/м3, получим уравнение для определения площади проходного сечения клапана

F= 0,046QH, см2, dсеч =, см

где

Qн -номинальная производительность компрессора, м3/мин;

Р- абсолютное давление перед клапаном, кг/см2;

F= Q,см2 Q, кг/ч

МАСЛОВЛАГООТДЕЛИТЕЛИ

При охлаждении сжатого воздуха происходит конденсация и выделение в капельном состоянии воды и масла. Выпадение конденсата увеличивает интенсивность окисления нагара, что уменьшает проходное сечение трубопровода, возможно также частичное обмерзание трубопровода. Для предотвращения такого последствия конденсат выделяется из сжатого воздуха в специальных аппаратах, которые устанавливаются после второй ступени сжатия.

ЭКСПЛУАТАЦИЯ (ОБСЛУЖИВАНИЕ) КОМПРЕССОРНЫХ УСТАНОВОК

Перед пуском осматривается компрессор и КИП, проверяется уровень масла. Затем пускают воду в рубашки компрессора, переключают компрессор на холостой ход. Включают пусковой маслонасос. Температура масла при пуске должна быть 27-300С.

После этого включают электродвигатель.

Компрессоры большой мощности пускают в работу при закрытой задвижке на всасывающем водопроводе.

С помощью стетоскопа тщательно прослушивают подшипники, редуктор. При нормальной работе открывают задвижки, подающие воду к маслоохладителям и регулируют подачу воды так, чтобы температура масла, выходящего из охладителя была 35-400С. После прогрева компрессора в холостую, его нагружают.

При работе компрессора температура сжатого воздуха не должна превышать 2000С.

При остановке компрессора необходимо перевести его на холостой ход, выключить двигатель, а затем перекрыть подачу воды.

Смазка компрессора должна быть достаточной, но не обильной, т.к. излишняя смазка увеличивает возможность образования нагара. Для смазки цилиндров применяют компрессорные масла марки М и Т. Нормальный расход масла 50-100г/час. Для смазки подшипников применяют машинное масло Т, расход которого составляет 2-3 г/час.

РЕМОНТ ПОРШНЕВЫХ КОМПРЕССОРОВ

В процессе эксплуатации происходит износ и разрушение отдельных деталей или их поверхностных слоев, в результате чего оборудование теряет прочность, мощность и производительность. Эти важные характеристики восстанавливаются путем ремонта.

ПЛАНОВО-ПРЕДУПРЕДИТЕЛЬНЫЙ РЕМОНТ (ППР)

ППР включает: предупреждение преждевременного износа оборудования и поддерживание его в работоспособном состоянии; предупреждение аварий;

Своевременность подготовки для ремонта запчастей и материалов, рабочей силы и повседневное соблюдение правил надзора и ухода за оборудованием.

Основным методом системы ППР является метод планово- периодического ремонта, при котором все виды ремонта выполняются в заранее установленной последовательности через определенное количество часов.

ППР делится на 3 категории6 средний, текущий и капитальный. При текущем ремонте разбирают лишь отдельные узлы и регулируют их. Проверяют крепежные детали (шатунные болты, муфты);зазор в затяжных клиньях, втулках и подшипниках; состояние масляной и охладительной системы, сальников, ремней и цепей. Продолжительность ремонта 32-48 часов. Межремонтный срок 1500 часов (2 месяца).

Средний: ремонт отдельных деталей или частичной их заменой; заливка вкладышей подшипников ; смена уплотнений, прокладок; проточка клапанов с последующей их притиркой, проточка штока и смена поршневых колец, регулирование клапанов; замена износившейся арматуры и трубопровода. Продолжительность ремонта 70-80 часов (4 месяца).

Капитальный: полная разборка , ремонт и замена деталей, восстановление изношенный поверхностей; проверка осей, станин выверка и центрирование машины, модернизация и унификация (приведение к единой норме) сменных частей.

На капитальный ремонт составляется дефектная ведомость, смета, разрабатывается план организации работ с учетом нормативов.

Продолжительность ремонта 300-400 часов. Межремонтный срок- 18000 часов (2 года).

Внеплановый ремонт: - ремонт, не предусмотренный графиком. При хорошей организации ППР на предприятии, внеплановые ремонты не имеют места.

КАВИТАЦИЯ. ОПРЕДЛЕНИЕ И ПРИЗНАКИ

Если допустить в центре рабочего колеса полный вакуум, а гидравлическим и скоростным напором пренебречь, то теоретическая высота всасывания при нормальных атмосферных условиях достигла бы 10,3 м. Практически высота всасывания не превышает 6-7 м.

Минимальное давление в жидкости обычно равно давлению парообразования Рпара при данной температуре. Значение давления парообразования при различной температуре:

|

t C

|

10

|

20

|

30

|

40

|

50

|

60

|

70

|

80

|

90

|

100

|

|

Р пара, м вод.ст.

|

0,12

|

0,24

|

0,43

|

0,75

|

1,27

|

2,07

|

3,25

|

4,87

|

7,41

|

10,78

|

Абсолютное давление жидкости при входе её на лопасти рабочего колеса может оказаться меньше давления парообразования при данной температуре, что приведет к появлению полостей, заполненных паром. При движении жидкости через проточную часть насоса пузырьки пара быстро конденсируются, когда входят в зону с более высоким давлением. Происходит внезапная остановка жидкости, которая приводит к местному гидравлическому удару большей силы.

Комплекс явлений, связанных с парообразованием внутри жидкости, сопровождающийся гидравлическим ударом, называется кавитацией.

Для исключения кавитации абсолютное давление должно быть

РавсРкип + (2:4), м вод.ст..

За последнее десятилетие ни один из вопросов, связанных с проектированием и эксплуатацией гидравлических машин, не рассматривается в технической литературе так подробно, как вопрос о кавитации. Это объясняется применением все более высоких значений коэффициента быстроходности, с чем связано увеличение опасности появления кавитации.

Следует отличать кавитацию от отрыва, который проявляется в отделении струек от лопасти со стороны низкого давления и образования турбулентной струи за лопаткой рабочего колеса.

Хотя принцип работы ЦБВ и ЦБН один и тот же, у первых возможен только отрыв потока, а у вторых – отрыв и кавитация.

Парообразование, как известно, может происходить при любой температуре. Например, при 00 вода может закипеть и превратиться в пар, если над ней создать давление 0,06 м. вод.ст., т.е. глубокий вакуум. Таким образом, кавитация имеет место при работе насоса в основном на всасывании. При этом самый глубокий вакуум будет в центре рабочего колеса. Таким образом, кавитация имеет место при работе насоса в основном на всасывании. При этом самый глубокий вакуум будет в центре рабочего колеса. Уменьшение абсолютного давления жидкости до давления пара может быть общим или местным.

Общее давление вызвано:

- Увеличением геодезической высоты всасывания ЦБН;

- Уменьшением атмосферного давления, связанного с повышением местности;

- Уменьшением абсолютного давления в системе;

- Увеличением температуры перекачиваемой жидкости.

Местное уменьшение давления:

- Увеличение скорости жидкости вследствие увеличения числа оборотов;

- В результате отрыва или сжатия потока;

- Отклонений линий тока от нормативной траектории (повороты, обтекание посторонних тел).

Низкое абсолютное давление и кавитация могут быть вызваны внезапным началом или прекращением движением движения воды, а также изменением направления этого движения, что приводит к гидравлическому удару. Этот тип кавитации носит случайный характер.

НЕОБХОДИМОСТЬ УРАВНОВЕШИВАНИЯ ОСЕВОЙ СИЛЫ В ЦБМ

В процессе работы колеса ЦБМ подвергаются действию поперечных (нормальных к оси машины) и осевых (параллельных оси машины) сил.

Поперечные силы вызываются несимметричностью подвода потока к РК и отвода его в направляющие аппараты и кроме того, наличием статической и динамической неуравновешенности ротора машины.

Статическая и динамическая неуравновешенность вызывается неточностью изготовления, в результате которой получается:

- несовпадение геометрических осей колес и вала;

- перекос посадочных отверстий колес, полученных при их расточи;

- несимметричность расположения масс на РК.

Изготовление строго уравновешенных конструкций практически невозможно. Особенно обращает на себя внимание ротор ЦБМ, выходящий из сборки несколько неуравновешенным.

Для предотвращения возникновения поперечных сил, связанных с неуравновешенностью, роторы ЦБМ подвергают статической и динамической балансировке. Поэтому поперечные силы, действующие на ротор ЦБМ, хотя и проявляются, но незначительны и легко воспринимаются подшипниками машины.

Осевые силы в ЦБМ возникают в результате разных по величине и направлению давлений, действующих на РК с передней (обращенной к всасыванию) и задней сторон. Кроме того, осевая сила возникает в результате динамического действия потока, входящего в РКа.

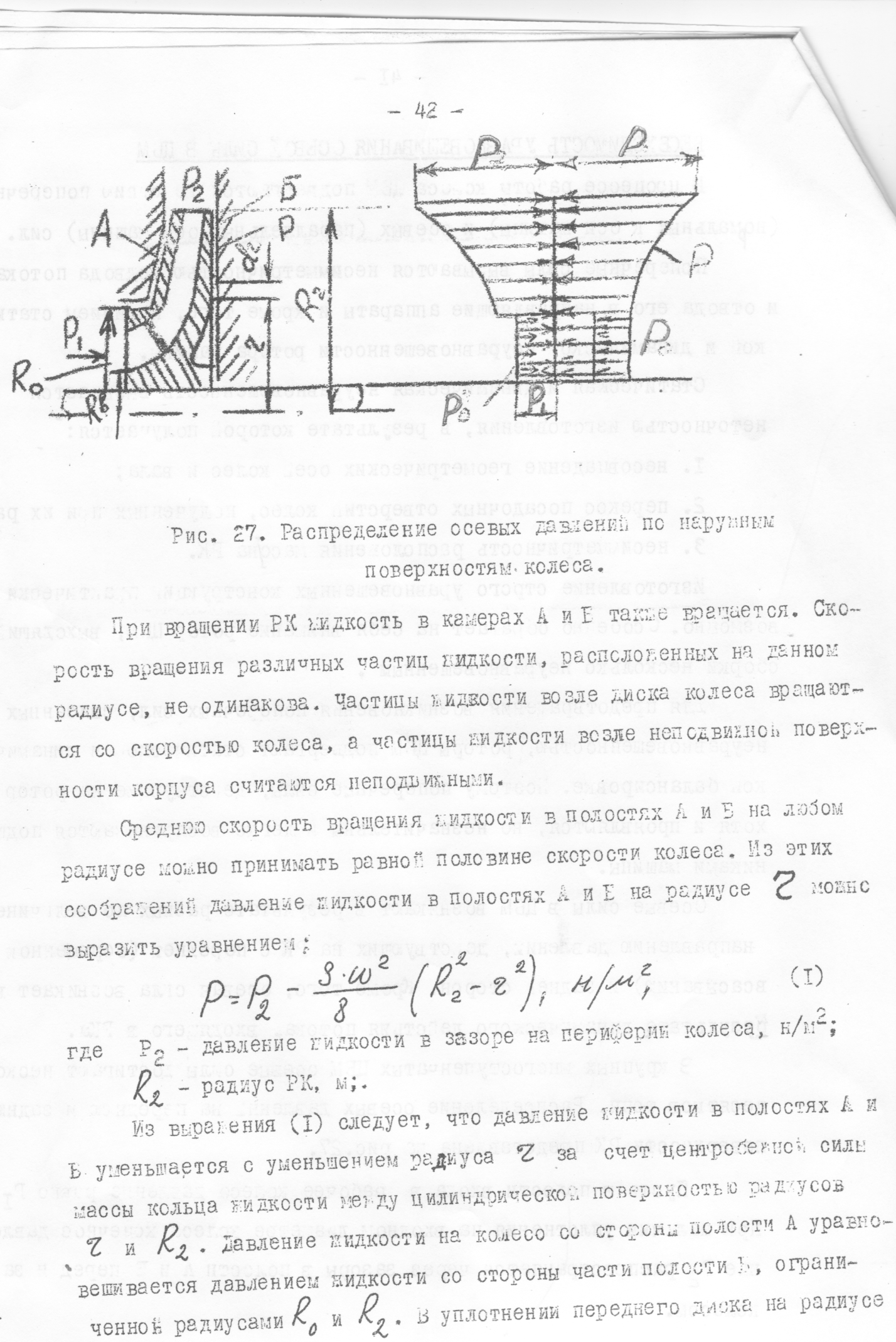

В крупных многоступенчатых ЦБМ осевые силы достигают несколько десятков тонн. Распределение осевых давлений на переднюю и заднюю поверхности РК представлена на рис.27.

Рис.27. Распределение осевых давлений по наружным поверхностям колеса.

Пусть в полости входа в рабочее колесо давление равно Р1. При наличии уплотнения на входном диаметре колеса конечное давление Р2 распространяется через зазоры в полости А и Б перед и за колесом.

При вращении РК жидкость в камерах А и Б также вращается. Скорость вращения различных частиц жидкости, расположенных на данном радиусе, не одинакова. Частицы жидкости возле диска колеса вращаются со скоростью колеса, а частицы жидкости возле неподвижной поверхности корпуса считаются неподвижными.

Среднюю скорость вращения жидкости в полостях А и Б на любом радиусе можно принимать равной половине скорости колеса. Из этих соображений давление жидкости в полостях А и Б на радиус r можно выразить уравнением:

P=P2 - (), н/м2 (1)

Где, Р2 – давление жидкости в зазоре на периферии колеса, н\м2 ;

R2 – радиус РК, м.

Из выражения (1) следует, что давление жидкости в полостях А и Б уменьшается с уменьшением радиуса r за счет центробежной силы массы кольца жидкости между цилиндрической поверхностью радиусов r и R2, Давление жидкости на колесо со стороны полости А уравновешивается давлением жидкости со стороны части полости Б, ограниченной радиусами R0 и R2. В уплотнении переднего диска на радиусе существует перепад давления, поэтому давление Р1 жидкости во всасывающем отверстии колеса не уравновешивает давление Р на коренной диск колеса со стороны полости Б. Величину неуравновешенной силы, действующей на кольцевой элемент поверхности колеса бесконечной малой ширины dr, находящийся на радиусе кольца r, можно выразить произведением:

dP0 =2 , (2)

Полную величину осевой силы, действующей на колесо в сторону всасывания и возникающей вследствие разности давлений на внешнюю поверхность колеса находим методом интегрирования уравнения (2) по всей ограниченной значениями радиусов Rb и R0 кольцевой площади, на которой давление справа и слева неуравновешенны, т.к. с передней стороны действует давление всасывания Р1, а с задней давление Р1 распределенное по закону, выражаемому формулой (1).

Кроме силы Р0, возникающей вследствие неравенства давлений на внешнюю поверхность колеса, на внутреннюю поверхность последнего действует осевая составляющая Р0 силы гидродинамического давления, обусловленной изменением количества движения секундной массы жидкости

, проходящей через РК:

= (C02 –C01),

Где, C02 - осевая скорость жидкости на выходе из колеса, м/сек;

C01- осевая скорость жидкости на входе колеса, м/сек.

В колесах с чисто радиальным выходом жидкости скорость C02=0

Тогда

= - C01,

Полная осевая сила равна семе сил и:

Р0 = +

На практике для определения осевого давления пользуются

Место для формулы.

P0 =(2)Hk, Н (3)

Где, 2R0- диаметр уплотнительного пояска переднего диска, м.;

2Rb - диаметр втулки колеса, м.;

Hk - напор колеса насоса, м.

Как видно из выражения (3), осевая сила зависит, в основном, от радиальных размеров РК и давления на выходе из колеса.

Осевая сила ЦБМ тем более, чем менее она нагружена, т.е. чем меньше производительность машины, достигаемая дросселированием. Наивысшее значение осевой силы достигается на холостом ходу машины (полное закрытие регулирующего дросселя). Это объясняется отсутствием динамической осевой силы и повышением давления Р2.

Сила осевого давления многоступенчатой машины:

Ром =ікР0

Где, ік - число РК.

СПОСОБЫ УРАВНОВЕШИВАНИЯ ОСЕВОЙ СИЛЫ

В отдельных случаях осевое давление уравновешивается с помощью упорных подшипников. Однако, значительная величина силы осевого давления делает нерациональным такой способ уравновешивания. Поэтому чаще обращаются к гидравлическим способам уравновешивания осевого давления, основанным на принципе симметрии в распределении давления по поверхности колеса или ротора в целом или на применении специальных гидравлических устройств, обеспечивающих уравновешивание осевого давления на колеса при всех режимах работы машины.

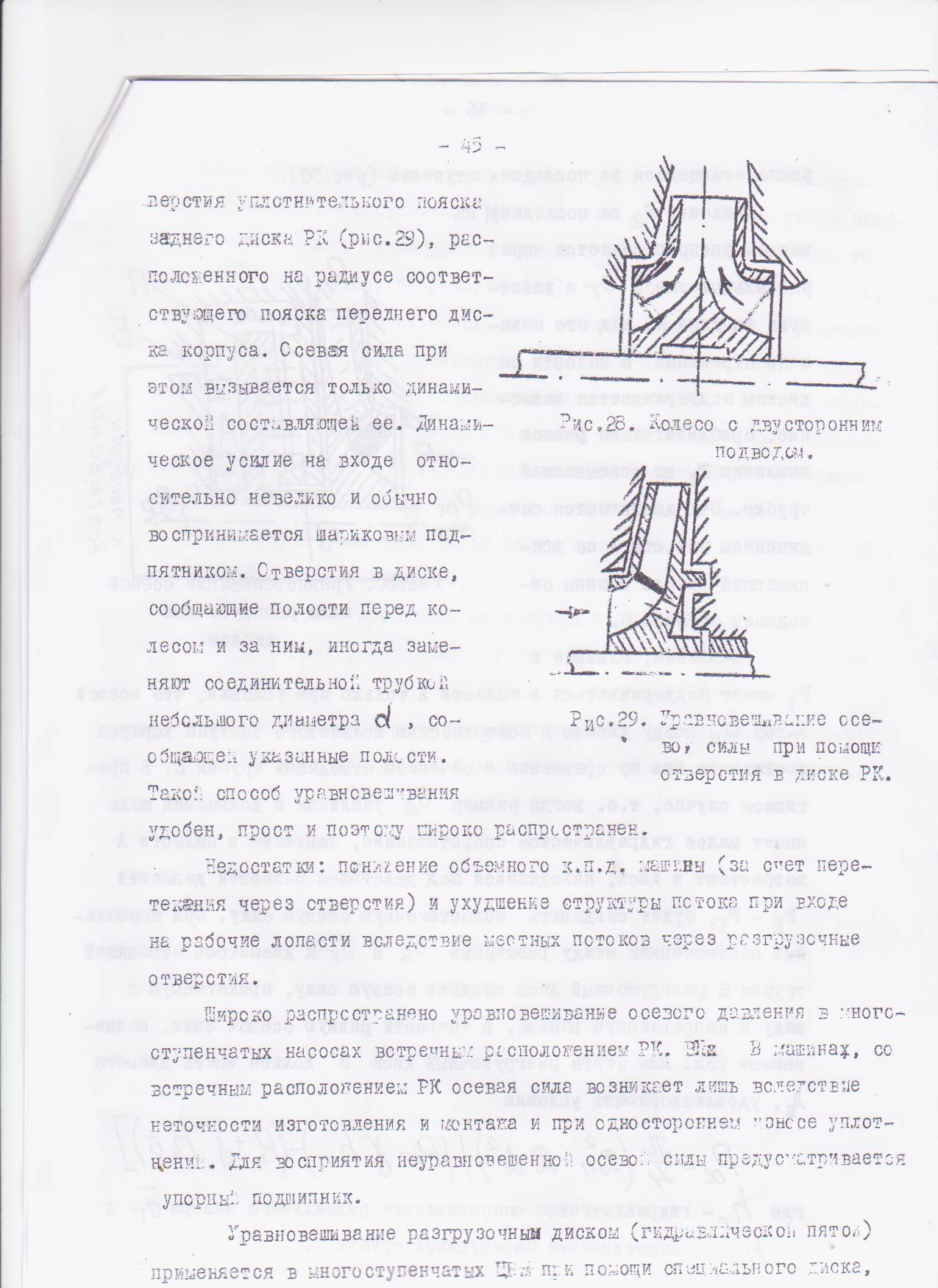

Уравновешивание осевого давления по принципу симметрии наиболее совершенно осуществляется в колесах двухстороннего всасывания (одноступенчатые машины) (рис.28).

Рис.28 Колесо с двухсторонним подводом.

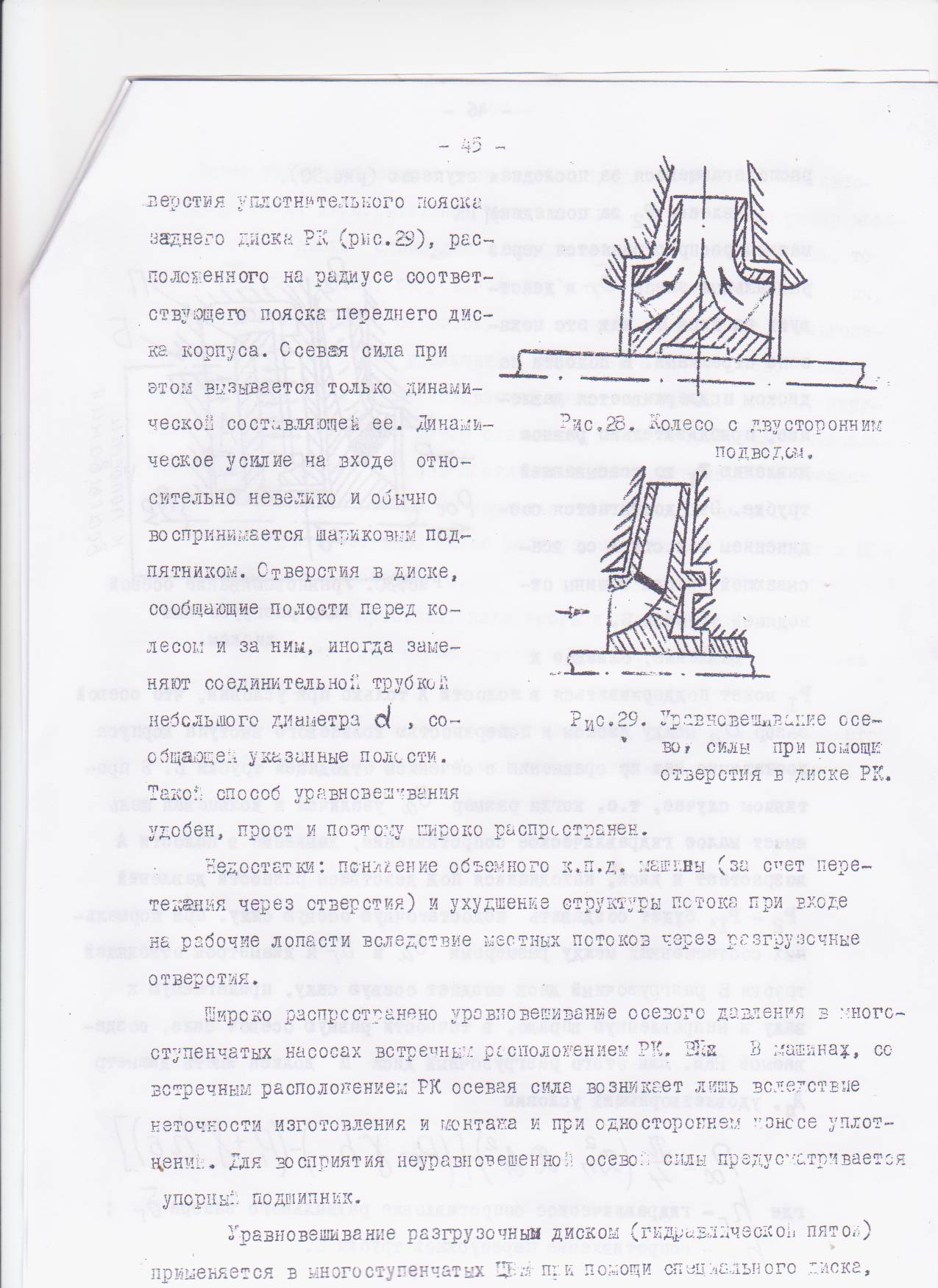

Иногда колеса применяют на первой ступени многоступенчатых машин. Другим способом уравновешивания, построенным на принципе симметрии, является уравновешивание с помощью отверстия уплотнительного пояска заднего диска РК (рис.29), расположенного на радиусе соответствующего пояска переднего диска корпуса. Осевая сила при этом вызывается только динамической составляющей её. Динамическое усилие на входе относительно невелико и обычно воспринимается шариковым подпятником.

Рис.29. Уравновешивание осевой силы при помощи отверстия в диске РК

Отверстия в диске, сообщающие полости перед колесом и за ним, иногда заменяют соединительной трубкой небольшого диаметра d, Такой способ уравновешивания удобен, прост и поэтому широко распространен.

Недостатки: понижение объемного к.п.д. машины (за счет перетекания через отверстия) и ухудшение структуры потока при входе на рабочие допасти вследствие местных потоков через разгрузочные отверстия.

Широко распространено уравновешивание осевого давления в многоступенчатых насосах встречных расположением РК. В машинах, со встречным расположением РК осевая сила возникает лишь вследствие неточности изготовления и монтажа и при одностороннем износе уплотнений. Для восприятия неуравновешенной осевой силы предусматривается упорный подшипник.

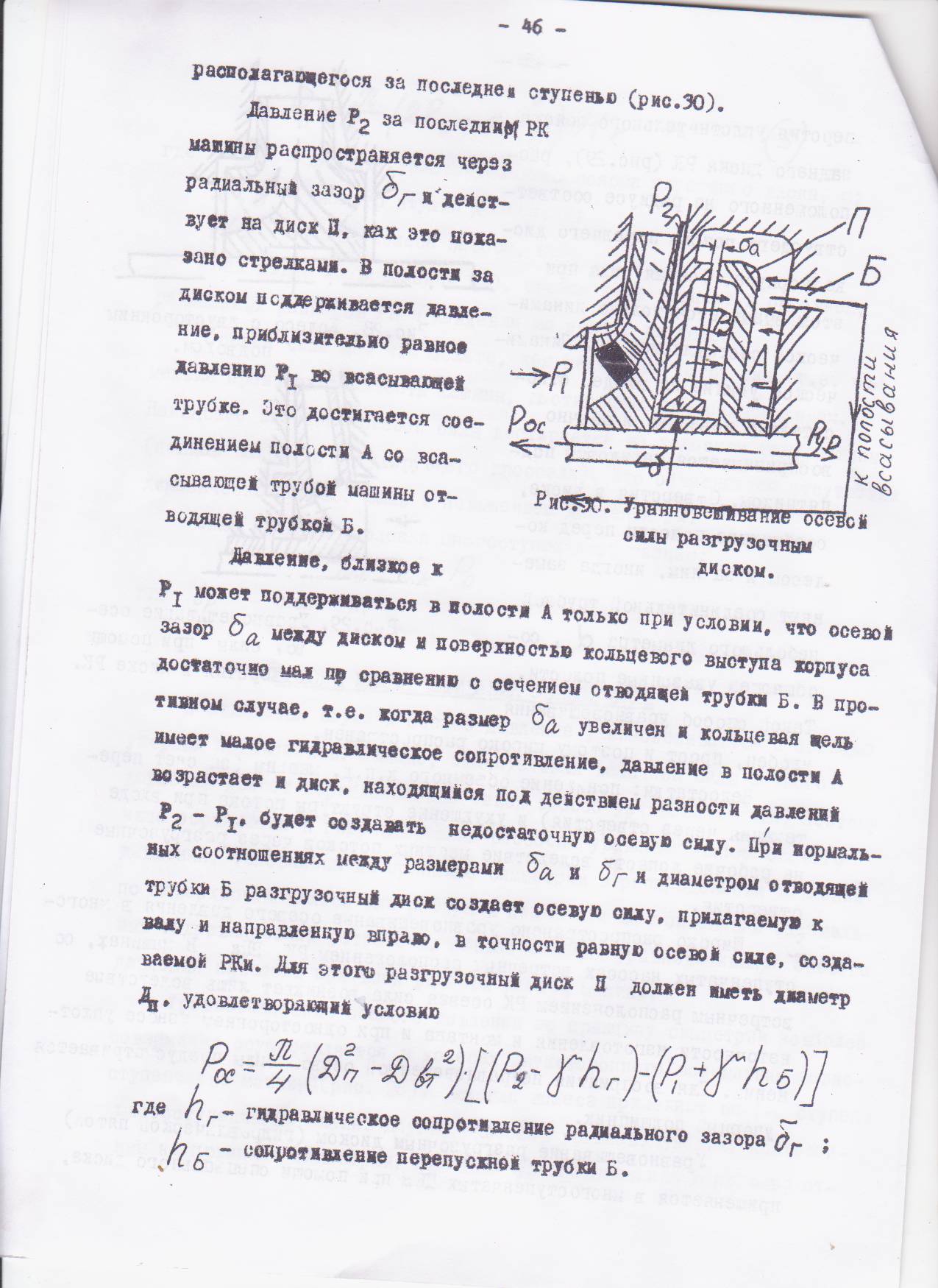

Уравновешивание разгрузочным диском (гидравлической пятой) применяется в многоступенчатых ЦБМ при помощи специального диска, располагающегося за последней ступенью (рис.30).

Рис.30. Уравновешивание осевой силы разгрузочным диском.

Давление Р2 за последним РК машины распространяется через радиальный зазор и действует на диск П, как это показано стрелками. В полости за диском поддерживается давление, приблизительно равное давления Р1 во всасывающей трубке. Это достигается соединением полости А со всасывающей трубой машины отводящей трубкой Б.

Давление, близкое у P1 может поддерживаться в полости А только при условии, что осевой зазор между диском и поверхностью кольцевого выступа корпуса достаточно мал по сравнению с сечением отводящей трубки Б. В противном случае, т.е. когда размер увеличен и кольцевая щель имеет малое гидравлическое сопротивление, давление в полости А возрастает и диск, находящийся под действием разности давлений Р2-Р1 будет создавать недостаточную осевую силу. При нормальных соотношениях между размерами и и диаметром отводящей трубки Б разгрузочный диск создает соевую силу, прилагаемую к валу и направленную вправо, в точности равную осевой силе, создаваемой РКи. Для этого разгрузочный диск П должен иметь диаметр Дп, удовлетворяющий условию

Poc =()

где, - гидравлическое сопротивление радиального зазора ;

- сопротивление перепускной трубки Б.

Такое уравновешивающее устройство обладает способностью авторегулирования. Действительно, если по какой-либо причине ротор машины вместе с диском сдвинулся из нормального положения вправо, то зазор увеличился, гидравлическое сопротивление его уменьшится, давление в полости В снизится, а в полости А возрастет. Уравновешивающая сила на диске уменьшится, равновесие между осевой силой, создаваемой РКи, и уравновешивающей силой, созданной диском, нарушится в пользу первой и ротор сдвинется влево, восстановив нормальное значение зазора . В противоположном направлении протекает процесс при сдвиге ротора из нормального положения влево.

Конструктивное выполнение разгрузочного диска в воздушных ЦБМ отличается от рассмотренного.

Достоинство: простота, надежность и автоматичность.

Недостатки: увеличение утечек жидкости, вызывающее снижение к.п.д. машины.

В одноступенчатых машинах применяется редко, т.к. сказывается влияние расхода мощности на преодоление потерь дискового трения.

МНОГОСТУПЕНЧАТЫЕ ЦЕНТРОБЕЖНЫЕ МАШИНЫ

Для достижения высокого напора в ТМ с одним РК необходимо иметь большое значение окружной скорости.

Окружные скорости по условию прочности РК ограничены (для чугунных – 300 м/с, из легированной стали специальной конструкции РК – 500 м/с). При таких ограничениях теоретический напор ТМ для подачи воды при чугунных колесах не превышает – 150 м.

Таким образом, напор, создаваемый одним РК ЦБМ, существенно ограничен прочностью колеса. Кроме того, напор, создаваемый одним РК, ограничивается необходимостью работы при высоком КПД и отсутствии кавитационных явлений.

В промышленных установках часто требуется создание высоких давлений жидкостей или газа. В таких случаях одноколесные (одноступенчатые) ЦБМ оказываются недостаточными и их заменяют многоступенчатыми.

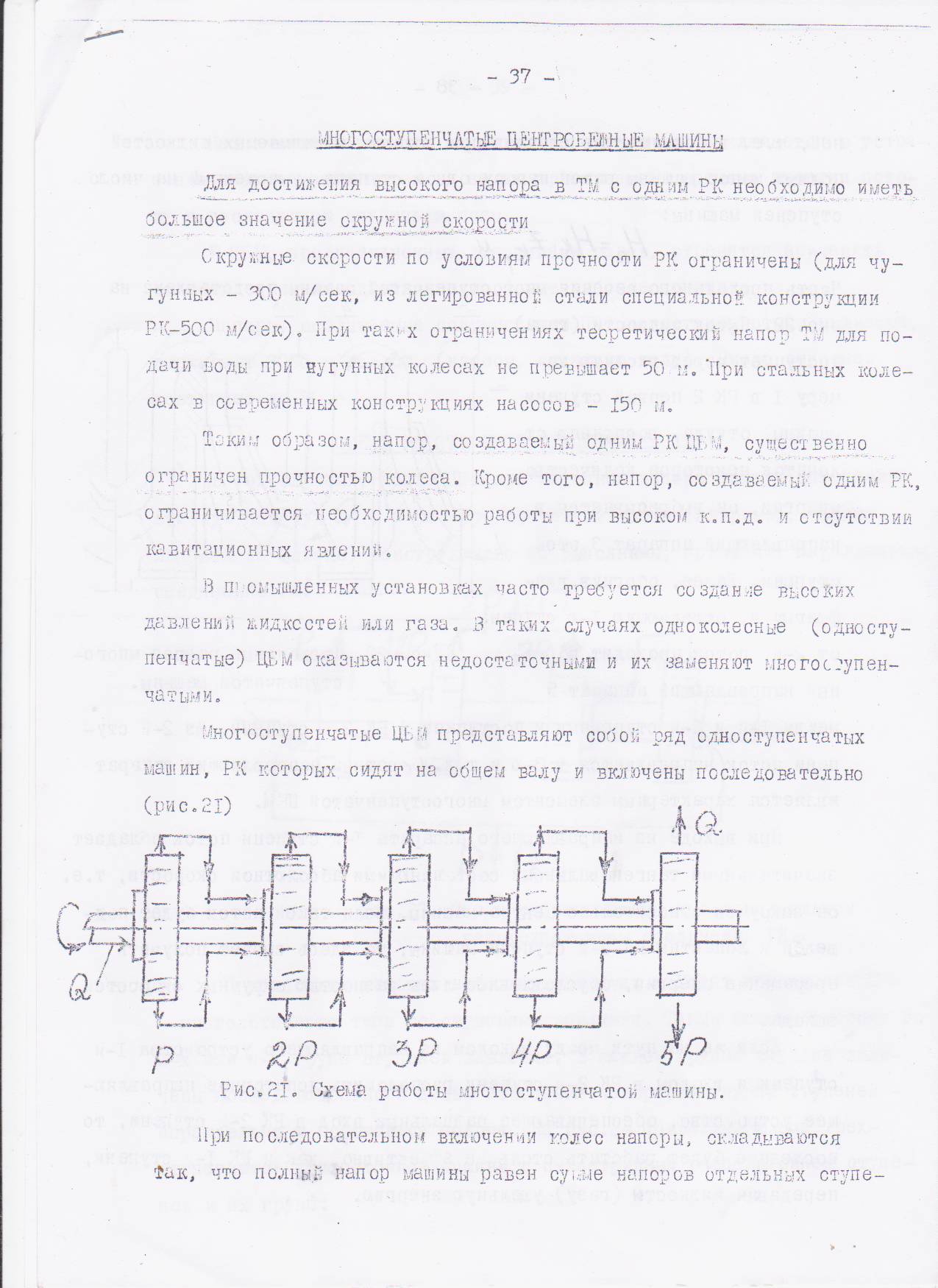

Многоступенчатые ЦБМ представляют собой ряд одноступенчатых машин, РК которых сидят на общем валу и включены последовательно

(рис. 21)

Рис. 21 Схема работы многоступенчатой машины

При последовательном включении колес напоры, складываются так, что полный напор машины равен сумме напоров отдельных ступеней, т.е. в большинстве случаев при подаче несжимаемых жидкостей полный напор машины равен напору одной ступени, умноженный на число ступеней машины:

Нп =НkZk, м

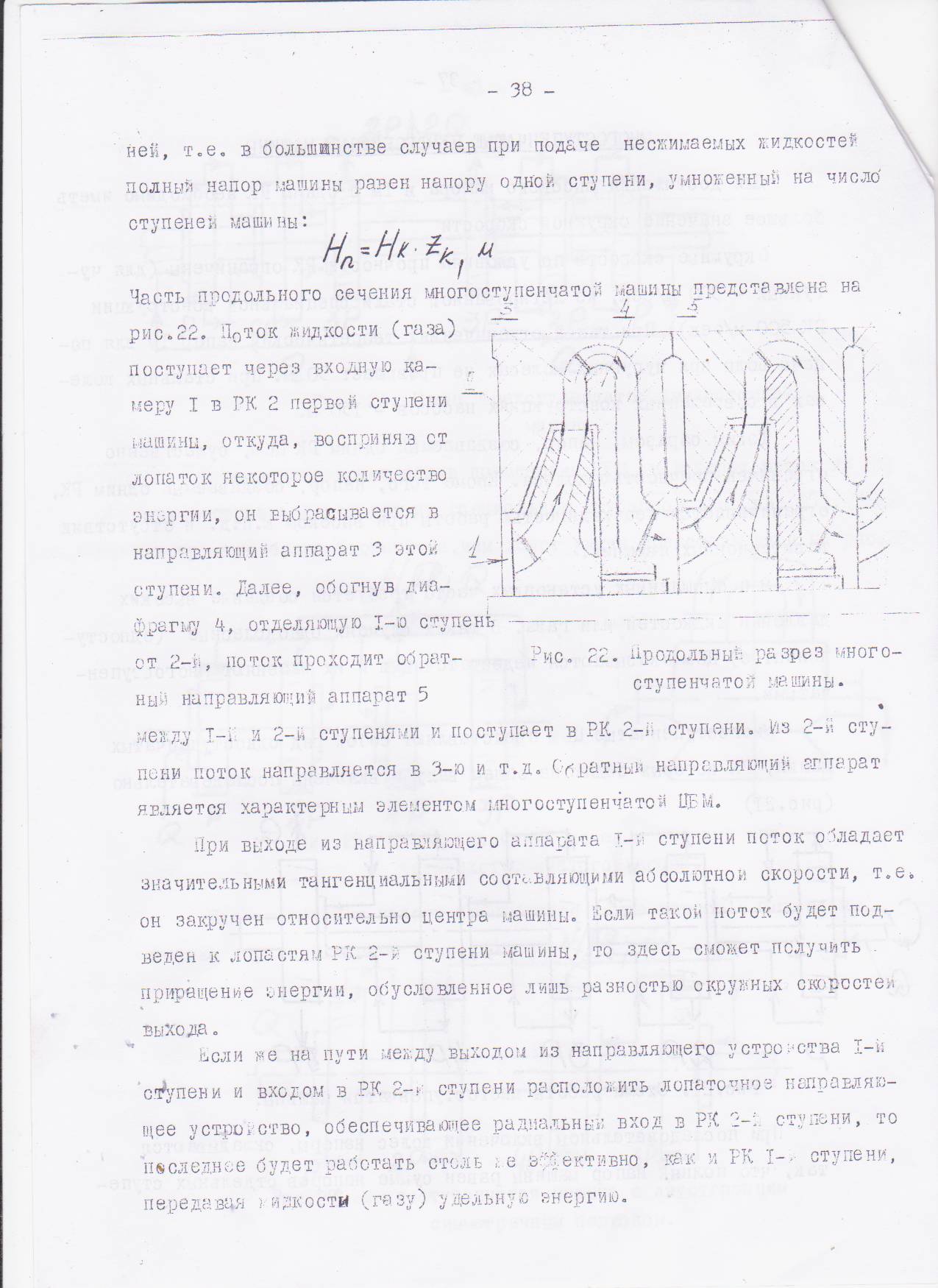

Часть продольного сечения многоступенчатой машины представлены на рис.22

Рис. 22 Продольный разрез многоступенчатой машины

Поток жидкости (газа) поступает через входную камеру 1 в РК 2 первой ступени машины, откуда, восприняв от лопаток некоторое количество энергии, он выбрасывается в направляющий аппарат 3 этой ступени. Далее, обогнув диафрагму 4, отделяющую 1-ю ступень от 2-ой, поток проходит обратный направляющий аппарат 5 между 1-й и 2-й ступенями и поступает в РК второй ступени. Из 2-ой ступени поток направляется в 3-ю и т. Д. Обратный направляющий аппарат является характерным элементом многоступенчатой ЦБМ.

При выходе из направляющего аппарата 1-ой ступени поток обладает значительными тангенциальными составляющими абсолютной скорости, т.е. он закручен относительно центра машины. Если такой поток будет подведен к лопастям РК 2-й ступени машины, то здесь сможет получить приращение энергии, обусловленное лишь разностью окружных скоростей выхода.

Если же на пути между выходом из направляющего устройства 1-ой ступени и входом в РК 2-ой ступени расположить лопаточное направляющее устройство, обеспечивающее радиальный вход в РК 3-й ступени, то последнее будет работать столь же эффективно, как и РК 1-ой ступени, передавая жидкости (газу) удельную энергию.

Назначение обратного направляющего аппарата заключается в устранении закручивания потока с целью эффективной передачи энергии потоку в последнюю ступень машины.

В ЦБМ, предназначенных для подачи газов, стремятся применять во всех ступенях одинаковые по форме рабочие лопатки.

Напоры, создаваемые современными ЦБ многоступенчатыми машинами, достигают 3000 м вод. ст. (насосы, подающие воду). Число ступеней достигает до 30.

СХЕМЫ РАБОТЫ МНОГОСТУПЕНЧАТЫХ ТМ

В тех случаях, когда ЦБМ при заданном напоре должна обеспечить высокую подачу Q, а размеры проточной части (например, ширина лопасти на выходе) конструктивно не выполнимы, применяют параллельное соединение РК.

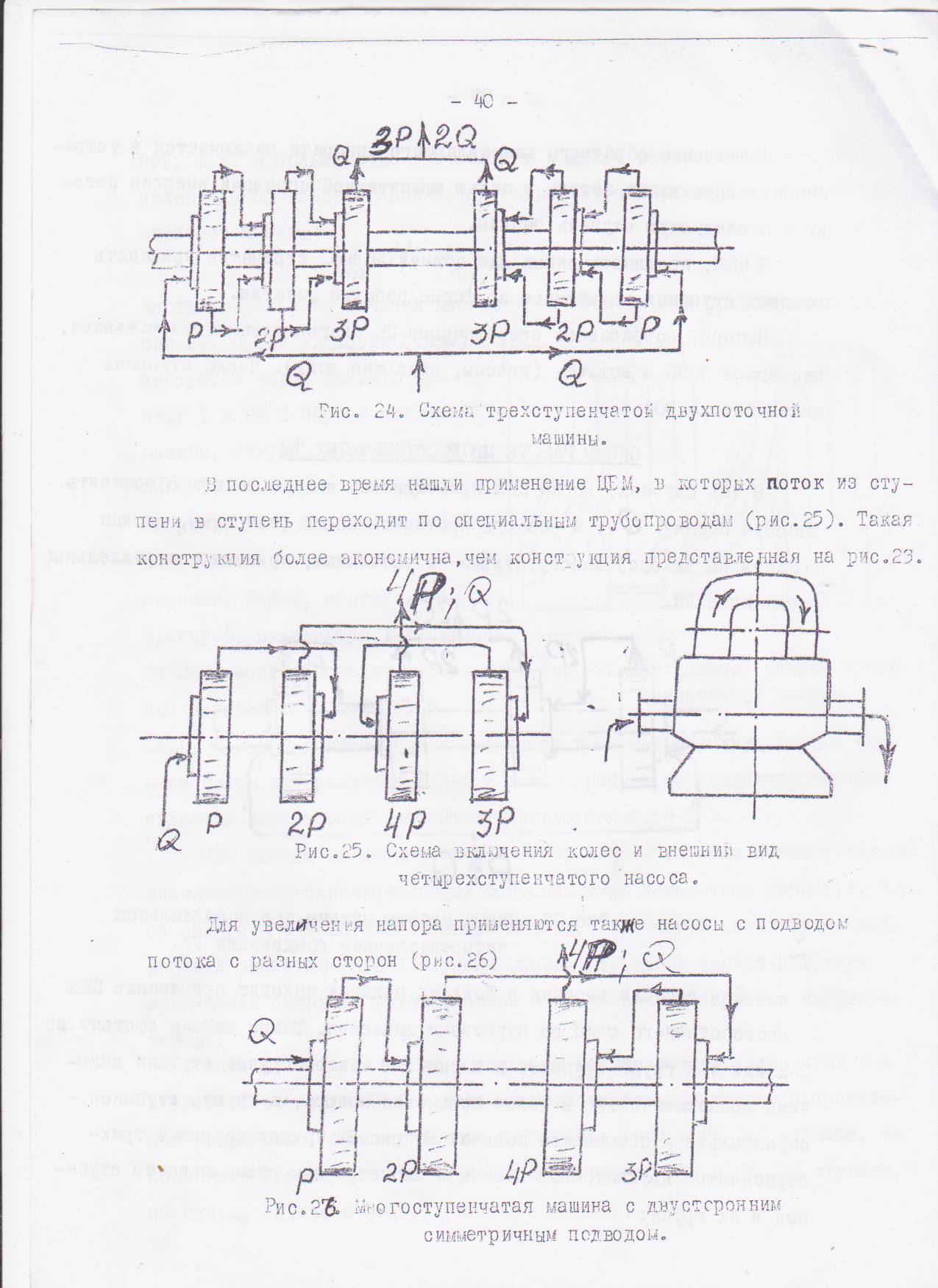

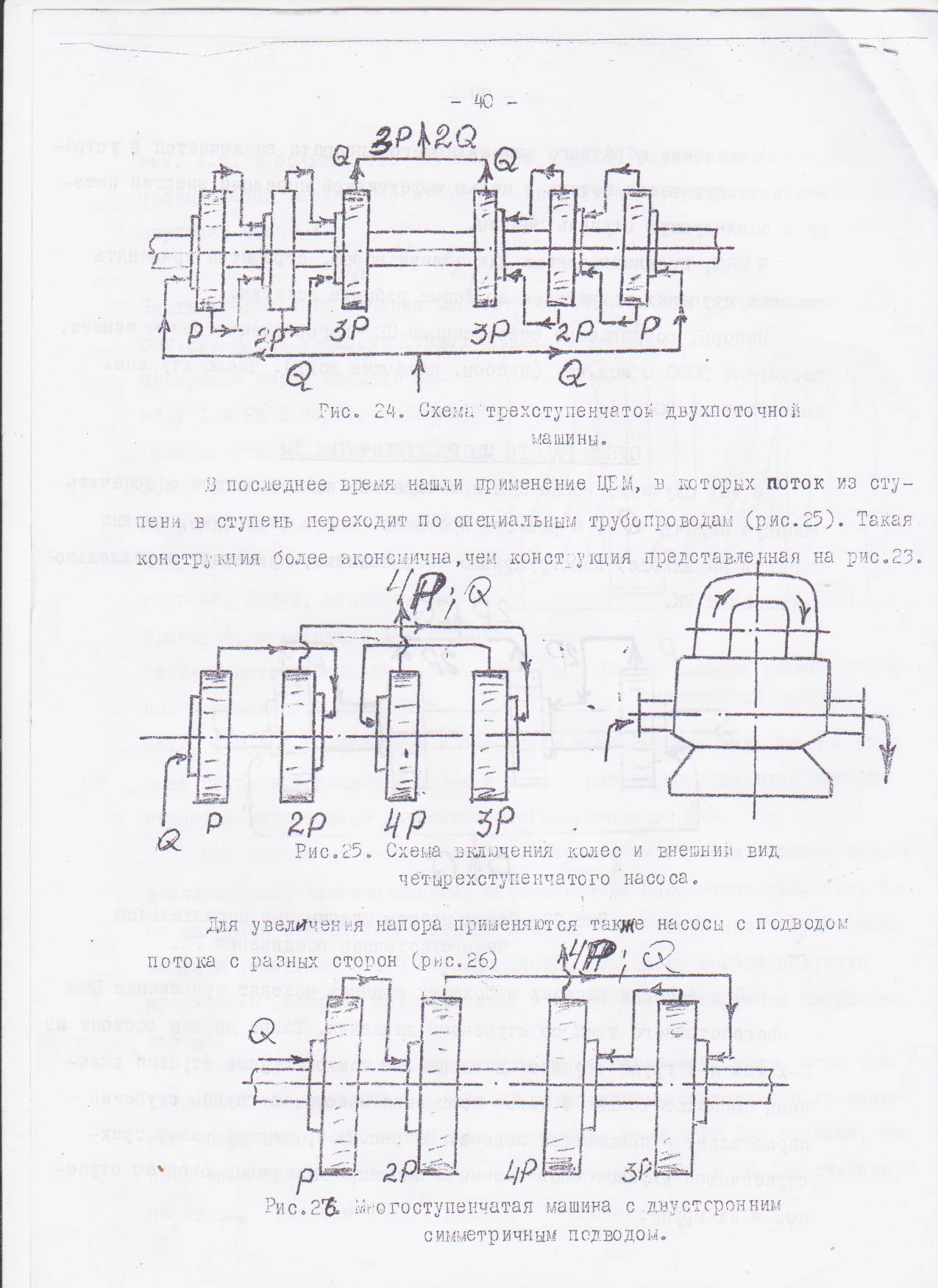

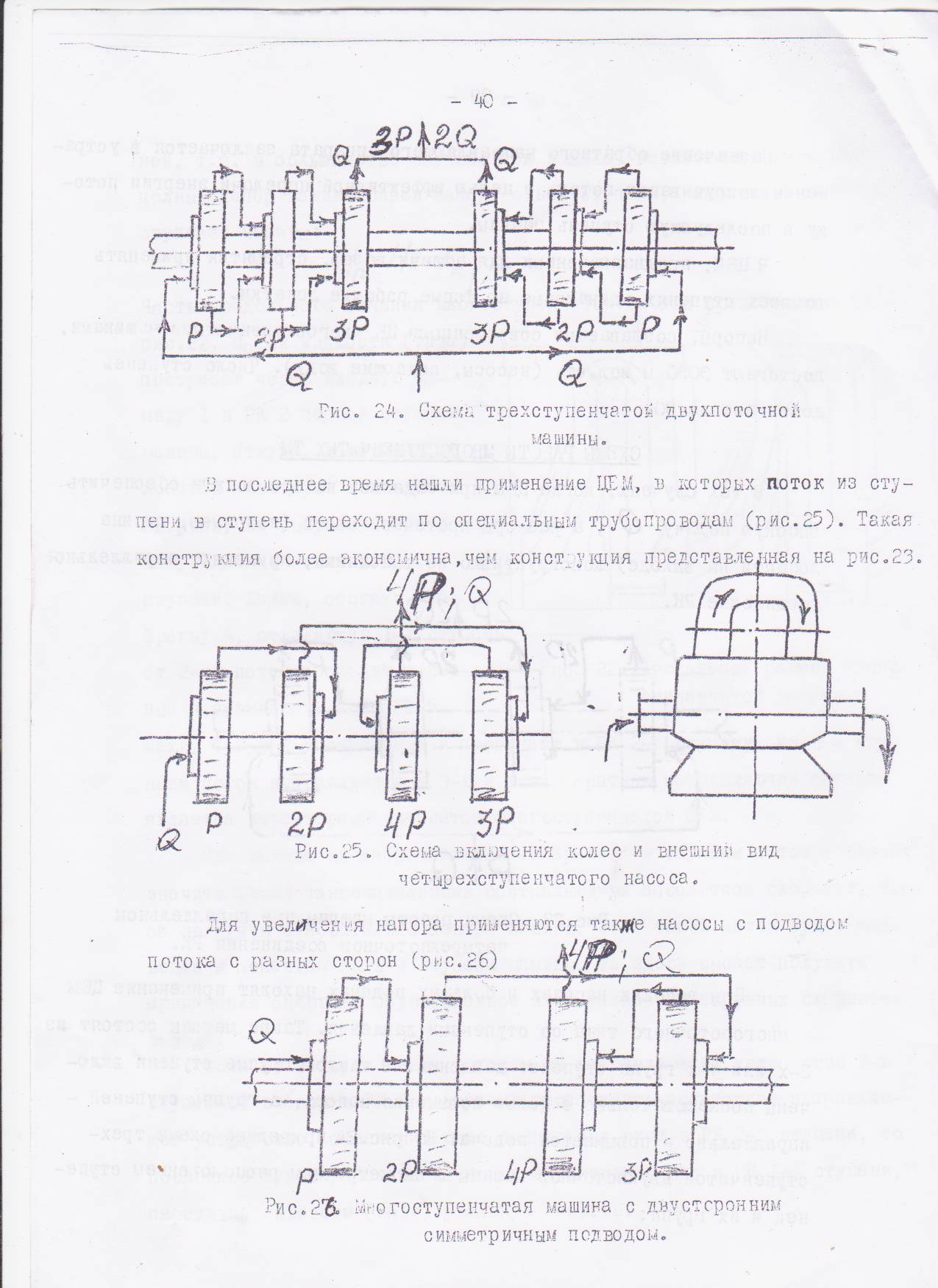

Рис.23 Схема работы машины при параллельном четырехпоточном соединении РК

При высоких напорах и больших подачах находят применение ЦБМ многопоточного типа со ступенями давления. Такие машины состоят из 2-х или4-х групп ступеней давления. В каждой группе ступени включены последовательно с целью повышения напора, а группы ступеней- параллельно- повышается подача. На рис 24 приведена схема трехступенчатой двухпоточной машины с симметричным расположением ступеней и их групп.

Рис.24 Схема трехступенчатой двухпоточной машины

В последнее время нашли применение ЦБМ, в которых поток из ступени переходит по специальным трубопроводам (рис 25). Такая конструкция более экономична, чем конструкция представленная на рис 23.

Рис.25 Схема включения колес и внешний вид четырехступенчатого насоса

Для увеличения напора применяются также насосы с подводом потока с разных сторон (рис 26)

Рис.26 Многоступенчатая машина с двухсторонним симметричным подходом

ВИХРЕВЫЕ НАСОСЫ. УСТРОЙСТВО И ПРИНЦИП ДЕЙСТВИЯ.

1. Вихревые насосы используются преимущественно в том случае, когда область коэффициентов удельной быстроходности мала (n = 4-50), т.е. когда применение ЦБН нецелесообразно. При одних и тех же диаметрах колеса и скорости вращения ВН создает напор в 3-15 раз больший, чем ЦБН, поэтому он и конструируется обычно на высокие напоры (25-280) при сравнительно малой подаче. ВН выпускаются Q 2-50 м _/час, с высотой всасывания 4-6, Нн= 25-100 м. ЦВ: Q=14-36 м3/час; Н=до 280 м.

В практике встречаются три типа корпусов ВН и 2 типа колес. Корпус с глухим периферийно-боковым каналом, корпуса с односторонним и двухсторонним открытым периферийно-боковым каналом.

Открытое колесо представляет собой ступицу с длинными радиальными лопатками. Закрытое колесо имеет плоский диск с короткими лопатками, разделенными посредине перемычкой. Угол между лопатками и перемычкой

D =; Zзакр = 12-24; Zот = 18-30

Рабочее колесо выполнено в виде стального или бронзового диска с фрезерованными по окружности пазами, образующими лопатки.

ХАРАКТЕРИСТИКИ ВИХРЕВЫХ НАСОСОВ

Кроме внутренних потерь, свойственных процессу передачи энергии от рабочего колеса потоку жидкости в отводе и оцениваемых внутренним к.п.д., зависящим от тангенциальной составляющей абсолютной скорости на выходе и средней скорости потока в отводе, в ВН наблюдаются объемные, гидравлические и механические потери энергии.

Вел.Н =; = 3,3-4,5

Внутренние потери определяются

=,

где, С0 – средняя скорость потока в отводе;

Сu – тангенциальная составляющая абсолютной скорости на выходе их каналов.

Объемные потери энергии в ВН очень значительны и составляют до

20 % энергии, подводимой к валу ВН. Они обусловлены перетеканием жидкости через зазоры между перегородкой и кромками лопастей РК из полости напорного патрубка в полость всасывания вследствие неравенства давлений.

Гидравлические потери энергии возникают вследствие трения и вихреобразования при поступательном и циркуляционном движениях жидкости в криволинейном отводе ВН. Ввиду того, что скорости этих движений значительны, гидравлические потери составляют до 30 % энергии на валу.

Механические потери обусловлены трением в сальниках, подшипниках и трением нерабочих поверхностей колеса насоса о жидкость в осевых зазорах. Эти потери составляют до 10 % подводимой к насосу энергии.

Столько значительные потери энергии приводят к тому, что при наиболее благоприятные для ВН режимах высокой подачи полный к.п.л., учитывающий все потери, в лучших конструкциях не превышает =0,50.

На рис.28 показаны опытные и теоретические характеристики ВН 3 В 2,7. Максимальный к.п.д. для него составляет 32 %. Внутренние потери энергии, обусловленные передачей энергии от РК потоку жидкости в отводе, представляется ординатами между кривыми полезной теоретической мощности (Nт) и теоретической мощности, затрачиваемой колесом (Nрк), т.е. при постоянном числе оборотов РК внутренние потери энергии в ВН тем больше, чем меньше подача. Следовательно, эксплуатация ВН в режиме значительного дросселирования нежелательна.

Рис.28. Опытные и теоретическое характеристики вихревого насоса.

В ВН жидкости подводится к РК на периферии его, т.е. в зоне высоких скоростей. Поэтому возможность возникновения кавитации на входе в вихревое колесо весьма велика. Испытания ВН при различных числах оборотов подтверждают склонность их к кавитации.

Предупредить возникновение кавитации можно повышением давления на входе в вихревое колесо. Для этого следует установить на валу ВН дополнительное ЦБ колесо. Насос такого типа, состоящий их двух последовательно включенных колес ЦБ и вихревого, называется центробежновихревым насосом (ЦБ ВН).

Применение ЦБ колеса позволяет существенно повысить скорость на входе в вихревое колесо и, следовательно, получить более высокое давление вихревого колеса и насоса в целом.

В ЦБ ВН часть полного давления развивается ЦБ колесом, к.п.д. которого выше, чем у вихревого колеса. Поэтому к.п.д. ЦБ ВН выше, чем к.п.д. ВН, и составляет = 55%.

ОБЛАСТИ ПРИМЕНЕНИЯ

Поскольку коэффициент быстроходности ВН и ЦБ ВН невысок, то область применения их по производительности и напору близки к области применения объемных насосов. Применяют для перекачки жидкостей, не содержащих механических примесей: чистой воды, керосина, бензина, масла и др. На обогатительных фабриках они применяются очень редко, в основном для водоснабжения.

ГОСТ ІО392-63 предусматривает изготовление В и ЦБ ВН следующих типов: В-вихревой; ВС- вихревой самовсасывающий; ЦВ – центробежно-вихревой; ЦВС – центробежно-вихревой самовсасывающий; ЭСН – электрический самовсасывающий насос. Цифры перед буквами обозначают: - диаметр входного патрубка в мм, уменьшенный в 10 раз; цифры после знака умножения – число ступеней насоса, если их две и больше. Так, например, насос 3В 2,7, характеристики которого рассмотрены на рис.62: вихревой, быстроходностью 27, с диаметром входного патрубка 75 мм; 2ЦВ-1: центробежно-вихревой насос, коэффициент быстроходности 10, с диаметром всасывающего патрубка 50 мм; 0,5 ВС-1,5х3 – вихревой самовсасывающий трехступенчатый насос быстроходность. 15, с диаметром всасывающего (входного) патрубка 12 мм.

РЕГУЛИРОВАНИЕ ПРОИЗВОДИТЕЛЬНОСТИ

Регулирование производительности ВН производится дросселированием потока на выходе или изменением числа оборотов. Чаще применяют первый способ ввиду его простоты. Однако, регулирование производительности изменением числа оборотов дает существенную экономию энергии, расходуемой на привод.

РОТАЦИОННЫЕ НАСОСЫ (РН).

Ротационными насосами называются объемные машины, работающие как и поршневые насосы, по принципу вытеснения жидкости.

Из большого разнообразия конструкций РН выделим 4 главных типа: зубчатые (шестеренчатые), пластинчатые (шиберные), поршневые и винтовые (червячные) насосы.

Зубчатые колеса шестеренчатого насоса выполняют обычно одинаковых размеров. Шестеренчатые насосы бывают правого и левого вращения, т.е. обладают реверсивностью.

Пластинчатые насосы: с внутренним подводом жидкости и внешним. Вследствие наличия эксцентриситета при вращении ротора жидкость переносится из одной полости в другую. При е=0 количество жидкости, переносимое с одной полости в другую, уравновешивается и насос не подает жидкости.

Насосы двух этих типов реверсивны и обратимы, т.е. при подведении у насосу жидкости с некоторым начальным давлением он будет работать как двигатель, развивая вращающийся момент на валу.

Поршневые насосы: осевые и радиальные, обладают реверсивностью и могут работать как двигатели.

Винтовые насосы удачно соединяют в себе положительные стороны, как ЦБН так и поршневых.

Основной деталью рабочей части ВН является однозаходный металлический винт-ротор. Насос обладает свойством самовсасывания. Допускает реверсирование.

ПРОИЗВОДИТЕЛЬНОСТЬ РН

Производительность зубчатого насоса, состоящего из 2-х колес разных размеров

Q = (f+), м3/мин

где, f - площадь поперечного сечения впадины между зубьями;

l - длина зуба;

z - количество зубьев;

n - число оборотов;

- объемный к.п.д.; = 0,7-0,9

Если колеса одинаковы, то

Q = 2f, м3/мин

В результате исследования кинематики и геометрии зубчатого насоса с одинаковыми колесами при эвольвент-зацеплении приходят к следующему выражению:

Q = 0,233, м3/мин

где, R – радиус начальной окружности;

h – высота головки зуба.

Производительность пластинчатого насоса с внешним и внутренним подводом жидкости

Q = f, м3/мин

где, f- площадь межлопаточного пространства: = 0,94-0,98

3. Производительность осевого поршневого насоса

Q = 1,57, м3/мин

= 0,97 L=2R- путь поршня, Fцил =;

4. Производительность радиального поршневого насоса

Q = 1,57, м3/мин

где, е – величина эксцентриситета, = 0,97

5. Производительность винтового насоса

Q =, л/сек

где, n – число оборотов;

d – диаметр червяка см; = 0,7- 0,8

МОЩНОСТЬ И КПД РН

В зависимости от производительности напора, создаваемых РН, мощность на его валу

Nв= =, кВт

В РН основное значение имеют объемные потери и потери, обусловленные механическим трением. Потери гидравлического трения очень малы и практически , следовательно,

Внутренние объемные потери определяются типом насоса, шириной зазоров, вязкостью жидкости и давлением, которое создает насос:

ширина зазоров оказывает существенное влияние на объем жидкости; износ элементов насоса, связанный с увеличением зазора, понижает объемный к.п.д. и ухудшает энергетическую эффективность насоса.

Вязкости жидкости влияет на гидравлическое сопротивление потоков в зазорах. Чем больше вязкость, тем меньше утечки через зазоры и выше к.п.л. КПД понижается с повышением t0 С.

Механические потери энергии, оцениваемые , зависят от сил трения между движущимися поверхностями деталей насоса.

Основной фактор, влияющий на - это давление, создаваемое насосом. Если давление повышается, но не превосходит некоторого предела, то увеличивается. Это объясняется тем, что силы трения возрастают медленнее, чем увеличивается полезная мощность насоса. При повышении давления сверх некоторого предельного значения величина давления начинает уменьшаться вследствие выдавливания жидкости с трущихся поверхностей. Такие режимы нежелательны ввиду значительного износа. На влияет вязкость, следовательно и t0С. Чем выше вязкость, тем интенсивнее трение в тонком слое жидкости, разделяющем движущиеся поверхности и меньше .

При малой вязкости (высокая температура жидкости) велико. Но при этом имеется опасность выдавливания жидкости и возникновения сухого или полусухого трения, вызывающего износ. Поэтому для РН существует максимальная температура жидкости, превышение которой в эксплуатации недопустимо.

Механическое трение в РН проявляется в сальниках, подшипниках, между зубьями и винтовыми поверхностями рабочих элементов в пазах роторов и пластинчатых насосов и т.д. Для нормальных условий работы РН

.

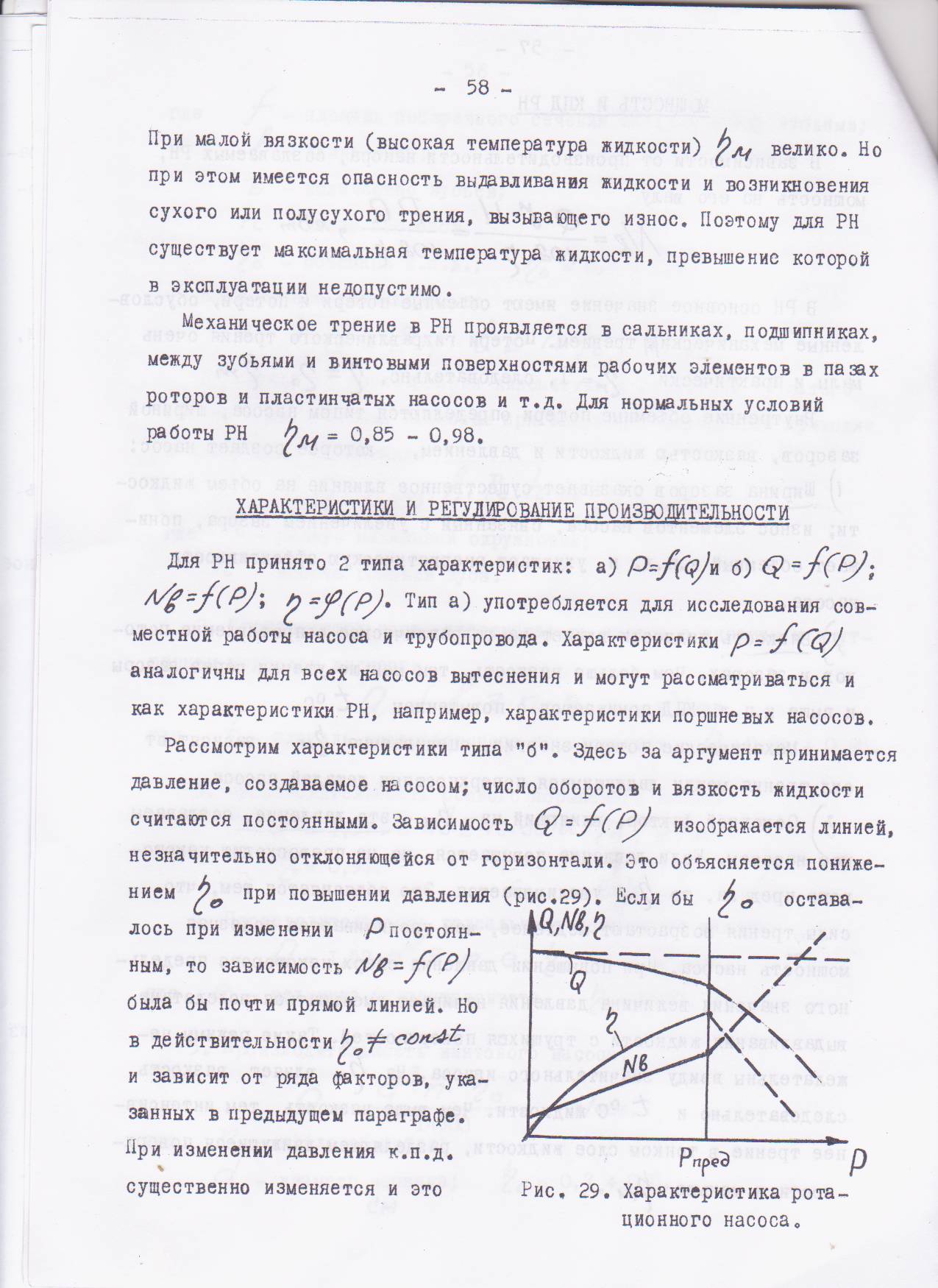

ХАРАКТЕРИСТИКИ И РЕГУЛИРОВАНИЕ ПРОИЗВОДИТЕЛЬНОСТИ

Для РН принято 2 типа характеристик: а) P=f(Q) и б) Q=f(P);

NB=f(P); Тип а) употребляется для исследования совместной работы насоса и трубопр овода. Характеристики P=f(Q) аналогичны для всех насосов вытеснения и могут рассматриваться и как характеристики РН, например, характеристики поршневых насосов.

Рассмотрим характеристики типа «б». Здесь за аргумент принимается давление, создаваемое насосом; число оборотов и вязкость жидкости считаются постоянными. Зависимость Q=f(P) изображается линией, незначительно отклоняющейся от горизонтали. Это объясняется понижением

при повышении давлении (рис.29). Если бы оставалось при изменении Р постоянными, то зависимость NB=f(P) была бы почти прямой линией. Но в действительности

И зависит от ряда факторов, указанных в предыдущем параграфе. При изменении давления к.п.д. существенно изменяется и это приводит к особой форме кривой NB=f(P), отклоняющейся от прямой линии.

Рис. 29. Характеристика ротационного насоса.

На графике (рис.29) отмечено предельное давление Рпред., превышение которого влечет за собой работу насосу с быстрым износом. Давление Рпред. устанавливает предел работоспособности насоса. За этим пределом наблюдаются быстрое снижение к.п.д. и рост мощности на валу насоса.

Величина Рпред., допускаемая для РН, устанавливается натягом пружины предохранительного клапана, перепускающего жидкость из напорной полости насоса во всасывающую. Такой клапан является необходимой принадлежностью каждого РН.

РЕГУЛИРОВАНИЕ ПРОИЗВОДИТЕЛЬНОСТИ РН

Производится регулирование различными способами. Из формул определения производительности следует, что для всех типов РН производительности следует, что для всех типов РН производительность изменяется за счет изменения числа оборотов вала насоса. Это экономичный способ регулирования, но связанный с применением двигателей с переменным числом оборотов или вариантов скоростей.

Производительность зубчатых насосов можно регулировать только изменением числа оборотов.

В пластинчатых насосах некоторых конструкций производительность можно регулировать изменением на величину объема между пластинами. Это относится и к радиальным поршневым насосам.

Поршневые осевые насосы регулируют изменением числа оборотов и угла . Наличие кардинального соединения ротора насоса и шайбы при установке двигателя на подвижной платформе позволяет удобно изменять угол и лпавно регулировать производительность.

ОБЛАСТИ ПРИМЕНЕНИЯ И КОНСТРУКЦИИ РН

РН применяются для подачи малых расходов при относительно высоком давлении, а также там, где равномерность подачи и давления имеет не очень большое значение. На обогатительных фабриках применяют для очитки водосборников, а также при откачке загрязненных жидкостей (это относится к винтовым насосам). Зубчатые, пластинчатые и поршневые насосы применяют для перекачки, в основном, вязких материалов (жидкостей: нефти, масел различных и др.)

ДОСТОИНСТВА И НЕДОСТАТКИ РН

Зубчатые насосы изготовляют на давлении до 50 кг/см2 при Q=200 л/мин и до n=1000 об/мин.

Смазка рабочих органов насоса осуществляется перекачиваемой жидкостью. Шестеренчатый насос подобно винтовому, не имеет клапанов, отличается простотой и компактностью. К его недостаткам следует отнести пульсацию подачи, шум, вибрацию, ограниченное давление, малая производительность к.п.д. 55-65 %.

Пластинчатые насосы создают давление до 100 кг/см2 при Q=200 л/мин и n=1500 об/мин. Следует заметить, что радиальные насосы (поршневые) создают давление до 200 кг/см 2 при Q=500 л/мин и n=500-1200 об/мин. Тогда как осевые этого типа намного меньше 100 кг/см2, Q=100 л/мин, n=1000 об/мин.

Ринтовые насосы с одним рабочим и двумя замыкающими червяками создают давление до 200 кг/см2 , Q=300 м3/час при n=8000 об/мин. В насосах, где ротор и статор выполнены в виде спирали, давление достигает 20 кг/см2 , с напором до 80 м при 5-20 м3/час, n=1450 об/мин, с к.п.д. = 60 %.

Корпуса ротационных насосов низкого давления изготавливают их серого чугуна; высокого – из стали. Рабочие органы насосов – роторы, зубчатые колеса; пластины – выполняются из специальных сталей. Применяют особую обработку рабочих поверхностей с целью увеличения износостойкости.

Достоинством РН является возможность непосредственного соединения из с двигателем, что обуславливает их компактность. Возможность самовсасывания, присущая РН, является также их положительным свойством.

Винтовые насосы характеризуются бесшумностью с полным отсутствием пульсации подачи, не имеют специальных смазывающих устройств, имеют малое число деталей, удобно разбираются и собираются, надежно работают при грязной воде.

К недостаткам зубчатых, пластинчатых и поршневых РН относятся ограниченность числа оборотов и некоторая неравномерность подачи. Винтовые насосы лишены этих недостатков. Однако, при одинаковых рабочих параметрах винтовые насосы дороже зубчатых и пластинчатых вследствие сложности изготовления винтов специального профиля.

ТЕОРЕТИЧЕСКАЯ ПРОИЗВОДИТЕЛЬНОСТЬ ТУРБОМАШИН

Считаем, что в теоретической ТМ отсутствуют утечки через зазоры между подвижными и неподвижными частями машины из полостей повышенного давления в полости пониженного давления и не принимается во внимание толщина лопастей.

Производительность ТМ определяется количеством потока, происходящего через ее РК. Расход потока через любое сечение

Q= F, м3/сек,

Где С- средняя скорость потока, м/сек;

F- сечение потока, м2.

ТЕОРЕТИЧЕСКАЯ Qт ЦБ ТМ:

Qт== , м3/сек,

Где - скорость входа потока в колесо;

- радиальная скорость на выходе;

- диаметр выхода РК;

- ширина лопаток.

ТЕОРЕТИЧЕСКАЯ ПРОИЗВОДИТЕЛЬНОСТЬ ОСЕВОЙ ТУРБОМАШИНЫ:

Qт= м3/сек

Где – внешний диаметр рабочего колеса, м;

- диаметр втулки, м;

- ометаемая площадь лопастями колеса, м2

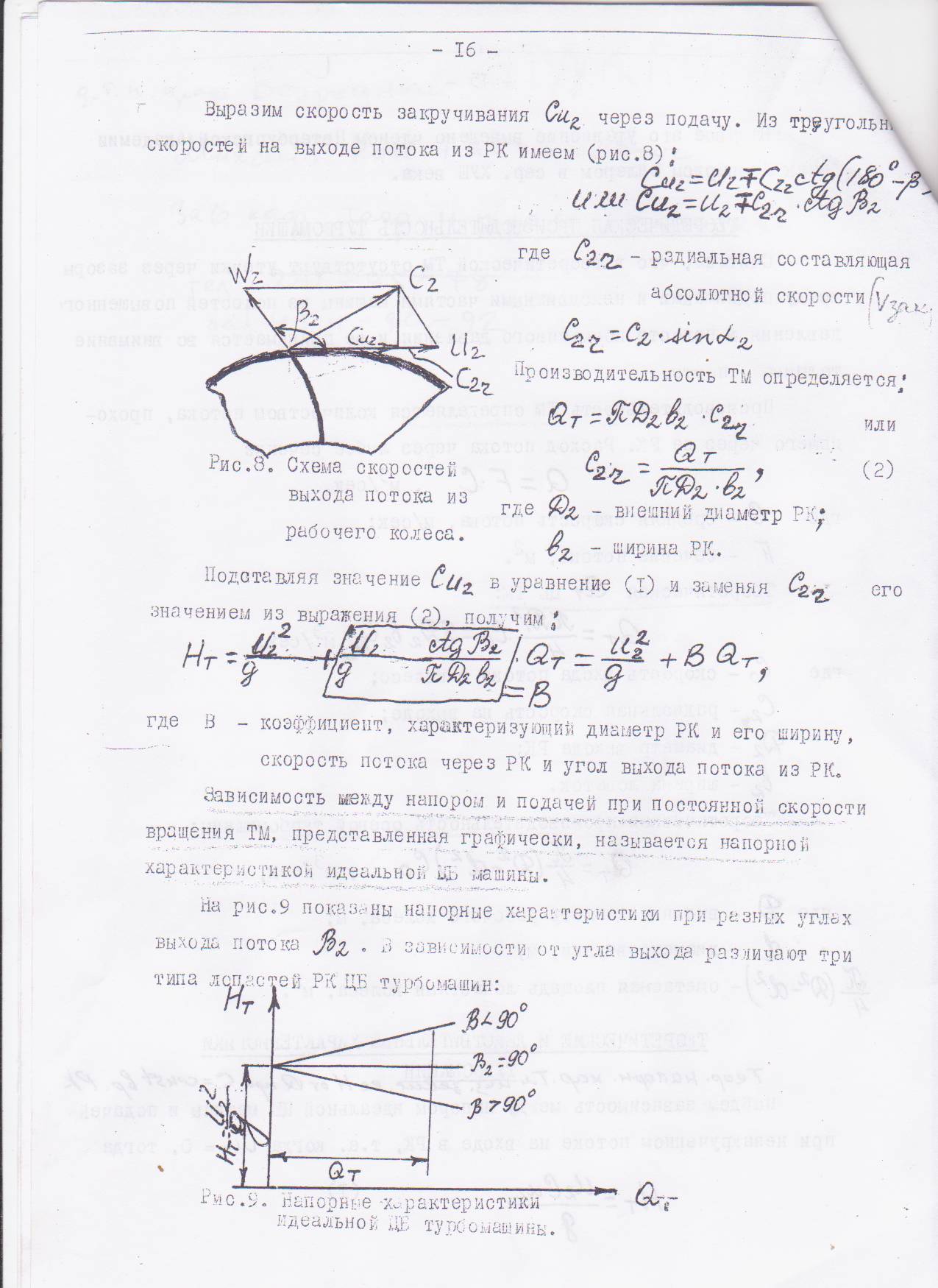

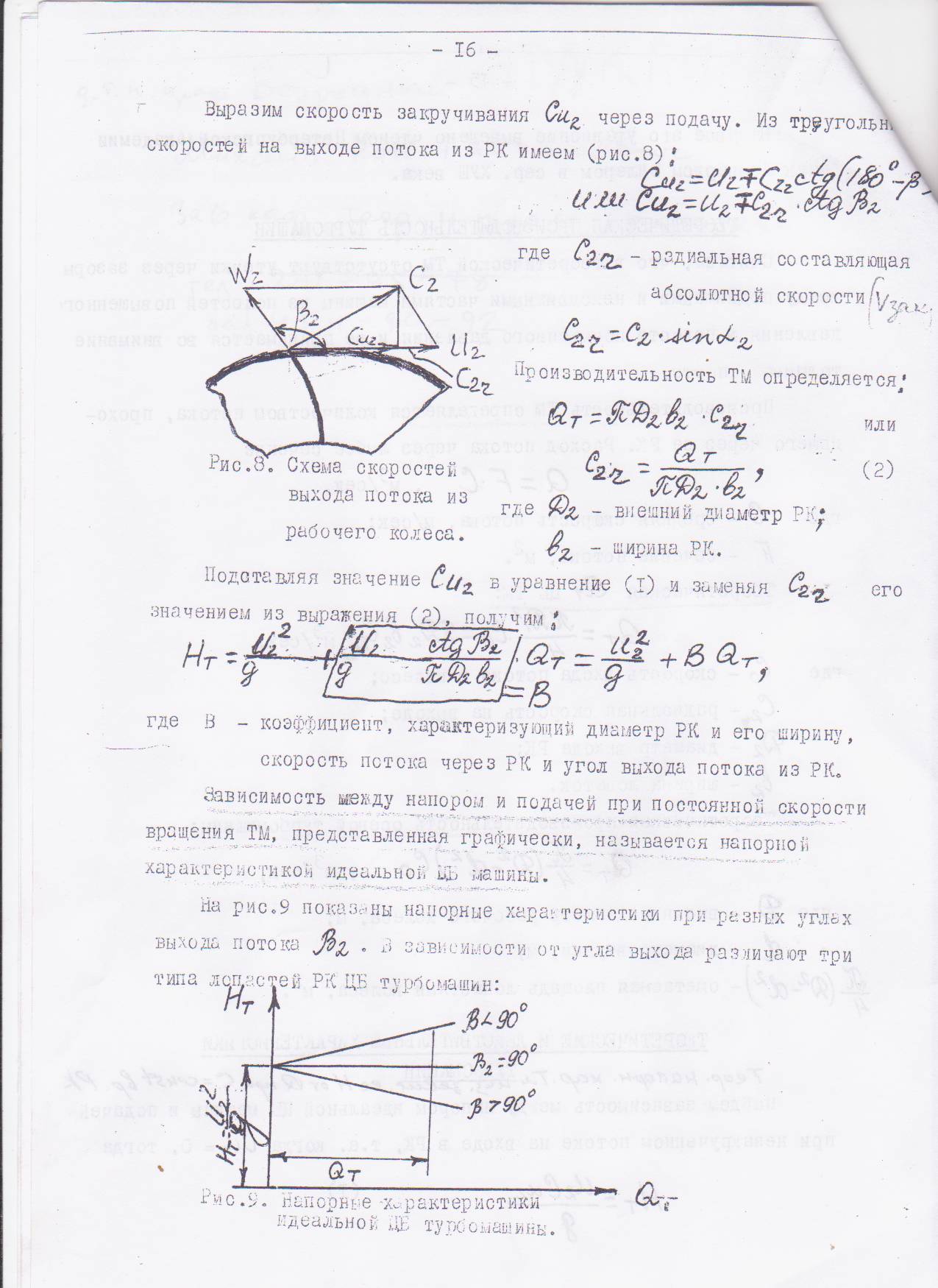

ТЕОРЕТИЧЕСКИЕ И ДЕЙСТВИТЕЛЬНЫЕ ХАРАКТЕРИСТИКИ ТМ

Теоретической характеристикой ТМ называется зависимость ее Н от Q

при С= вр РК

Найдем зависимость между напором идеальной ЦБ машины и подачей при незакрученном потоке на входе в РК, т.е. когда Сu=0, тогда

НТ= (1)

Выразим скорость закручивания через подачу. Из треугольника скоростей на выходе потока из РК имеем (рис. 8):

=U2 или

=U2

Где - радиальная составляющая

абсолютной скорости.

=С2

Рис.8 схема скоростей выхода

Потока из рабочего колеса

Производительность ТМ определяется:

Qт= или = (2)

Где D2-внешний диаметр РК;

B2- ширина РК.

Подставляя значение в уравнение (1) и заменяя значением из выражения (2), получим:

НТ= + Qт =+BQт,

B

Где В- коэффициент, характеризующий диаметр РК и его ширину, скорость потока через РК и угол выхода потока из РК.

Зависимость между напором и подачей при постоянной скорости вращения ТМ, представленная графически, называется напорной характеристикой идеальной ЦБ машины.

На рис.9 показаны напорные характеристики при разных углах выхода потока .в зависимости от угла выхода различают три типа лопастей РК ЦБ турбомашин:

Рис.9 Напорные характеристики

идеальной ЦБ турбомашины

1.Лопасти загнуты назад () относительно направления вращения

рабочих колес (рис. 10,а)

2.Радиально-загнутые лопасти ()(рис.10,б)

3.лопасти загнуты вперед ()(рис 10, в)

Рис.10 Типы лопастей рабочих колес турбомашин

Следует заметить, что при с увеличением подачи увеличивается напор и наоборот. Следовательно, ЦБН необходимо изготовлять с лопатками, загнутыми назад, обеспечивая высокие напоры путем включения на одну ось нескольких рабочих колес.

Получение высоких напоров у осевых вентиляторов достигается за счет увеличения окружной скорости, т.к. у них коэффициент закручивания невелик.

Отношение абсолютной скорости потока к окружной при его выходе из РК называется коэффициентом закручивания и обычно обозначается =. Из сказанного, таким образом вытекает:

- Колеса с лопастями, загнутыми назад, развивают относительно небольшие напоры, большую часть которых составляют статические напоры, за счет которых и выполняется полезная работа по преодолению сопротивления во внешней сети. Меньшая же часть- скоростные, которые можно преобразовать – диффузоры, хотя это и ведет к некоторому увеличению размеров турбомашин.

- Колеса с лопастями, загнутыми вперед, развивают относительно большие напоры за счет увеличения скоростного напора. Величина статического напора равна величине 1-го случая.

- Колеса с радиальными лопатками развивают полный напор, промежуточный по величине, как с лопастями загнутыми назад, так и вперед. Обычно напор в данной конструкции статически равен напору скоростей.

Колеса с лопастями, загнутыми назад, целесообразно применять в многоступенчатых турбомашинах, где не ставятся преобразователи скоростного напора, вызывающие большие потери энергии, что снижает КПД машины. Устанавливаются также в ТМ большой мощности, иногда даже в одноступенчатых, где надо обеспечить высокий КПД.

Колеса с лопастями, загнутыми вперед, используют в одноколесных машинах отностельно небольшой мощности, где есть возможность применять фиффузоры, а КПД не имеет значения. Кроме того, возможность создания дешевых и удобных машин в основном передвижных.

Соответственно сказанному в ЦБН, вентиляторах и компрессорах применяются колеса с лопастями, загнутыми назад.

ПОТЕРИ ТУРБОМАШИН И ИХ ВЛИЯНИЕ НА НАПОРНУЮ ХАРАКТЕРИСТИКУ

Уравнение теоретического напора выведено без учета потерь, возникающих в ТМ. При работе любой реальной турбомашины имеют место 3 вида потерь: гидравлические, объемные, механические, которые проявляются одновременно.

Гидропотери в ТМ возникают от трения потока о стенки в каналах рабочего колеса и кожуха, в различных местных сопротивлениях и на поворотах, а также обусловлены ударом потока при входе на лопасти колеса и направляюшего аппарата, плюс потери, вызванные образованием в канале колеса вихревого потока.

Потери напора на трение пропорциональны квадрату расхода и представляют собой параболу с вершиной в начале координат (рис.11)

Рис.11 Потери напора в турбомашине подач

НТ- напорная характеристика идеальной ТМ с Z;

НТ –теор. Напорная характеристика с конечным числом лопаток;

А,Б,В – область гидравлических потерь соответственно от конечного числа (А), трения (Б),и потерь на удар (В).

Потери напора на удар изменяются также по параболе, но ее вершина смещена от начала координат вправо на величину QH, соответствующую безударному входу потока на РК. При отклонении фактической подачи ТМ от QH (величина безударного входа) в любую сторону неизбежен ударный вход потока. Величина этих потерь пропорциональна квадрату разности (QH- Q)2. Если же вычесть из ординат теоретической напорной характеристики турбомашины (НТ) ординаты кривой потерь напора на трений ( hтр) при одних и тех же значениях подач, то получим кривую 1 (рис. 11). Область, ограниченная теоретической напорной характеристикой с конечным числом лопастей и кривой 1 (рис.11) называется областью гидравлических потерь напора на трение (Б). Потери же, связанные с ударом тока при входе на лопасти рабочего колеса, получаются также вычитанием, но из кривой 1, где уже учтены потери напора на трение. Полученная область и представляет собой величину гидравлических потерь на удар (рис. 11), кривая 2.

Объемные утечки в ТМ возникают в следствии наличия зазоров между подвижными и неподвижными частями. Уменьшение утечек через зазоры обеспечивают путем устройства различного рода уплотнений и лабиринтов на уплотнительном пояске переднего диска РК.

Наличие объемных утечек приводит к смещению кривой 2 в сторону меньших расходов (кривая 3). Полученная кривая 3 называется действительной напорной характеристикой ТМ при заданном числе оборотов.

При возрастании зазоров в процессе эксплуатации ТМ происходит увеличение объемных утечек и характеристика ТМ еще больше смещается в сторону начала координат. Одновременно с этим снижаются объемный и общий КПД ТМ.

Механические потери не оказывают влияния на напорную характеристику ТМ и не вызывают смещение кривой 2. Они складываются из потерь мощности от трения вала ТМ в подшипниках, сальниках, переднего и заднего дисков РК о поток.

Действительные характеристики ТМ получают опытным путем в результате их испытания в лабораторных или производственных условиях.

При снятии характеристик производится изменение режима ТМ при постоянной скорости вращения путем изменения положения задвижки, установленной на нагнетательном трубопроводе. Одновременно с замером Q и Н определяется Nb, расходуемая на валу машины. Далее откладывают значение Nb на вертикалях, проходящих через соответствующие им значения напора и проводят плавную кривую так, чтобы отклонение всех точек относительно нее примерно было одинаковым. Для каждой точки кривой

Q – Н находят полезную мощность и общий КПД.

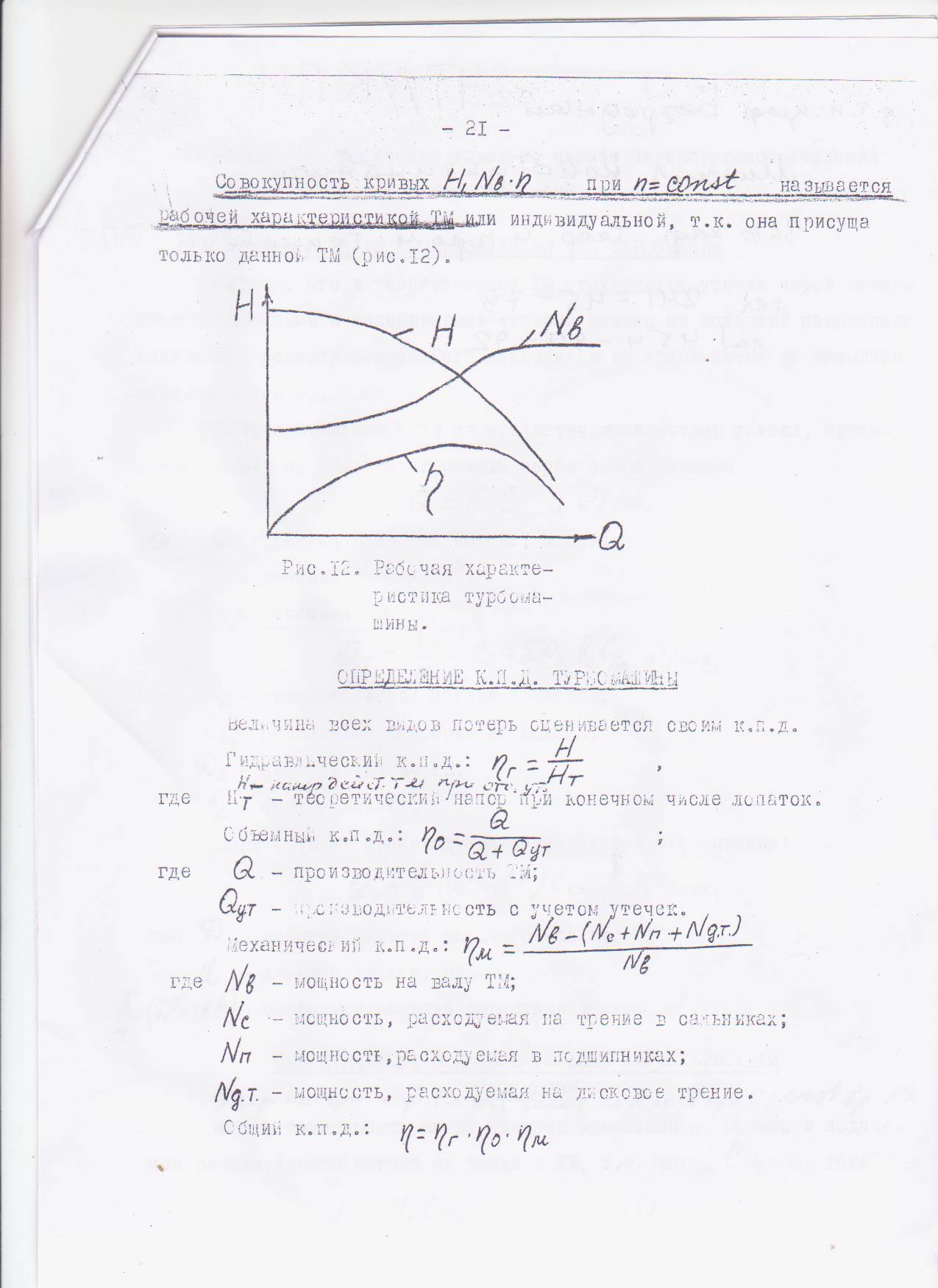

Совокупность кривых Н1 Nb при n=const называется рабочей характеристикой ТМ или индивидуальной, т.к. она присуща только данной ТМ (рис. 12)

Рис.12 Рабочая характеристика ТМ

ОПРЕДЕЛЕНИЕ КПД ТУРБОМАШИНЫ

Величина всех видов потерь оценивается своим КПД.

Гидравлический КПД:

=

Где - теоретический напор при конечном числе лопаток.

Объемный КПД: =

Где -производительностьТМ;

Qут – производительность с учетом потерь.

Механический КПД:

=

Где Nb – мощность на валу Тм;

Nc- мощность, расходуемая на трение в сальниках

Nп-мощность, расходуемая в подшипниках;

Nqт- мощность, расходуемая на дисковое трение.

Общий КПД:

=г о м

ОБОРУДОВАНИЕ КОМПРЕССОРНЫХ СТАНЦИЙ (КС)