СБОРКА ТИПОВЫХ СОЕДИНЕНИЙ

СБОРКА ТИПОВЫХ СОЕДИНЕНИЙ

Сборка неразъемных соединений

Неразъемные соединения деталей машин могут быть неподвижными и подвижными.

Неразъемные неподвижные соединения получают сваркой, пайкой, склеиванием, клепкой, развальцовкой, комбинированными способами, например, запрессовкой с последующей развальцовкой или сваркой и др. Наиболее часто неразъемные соединения образуются посредством сварки.

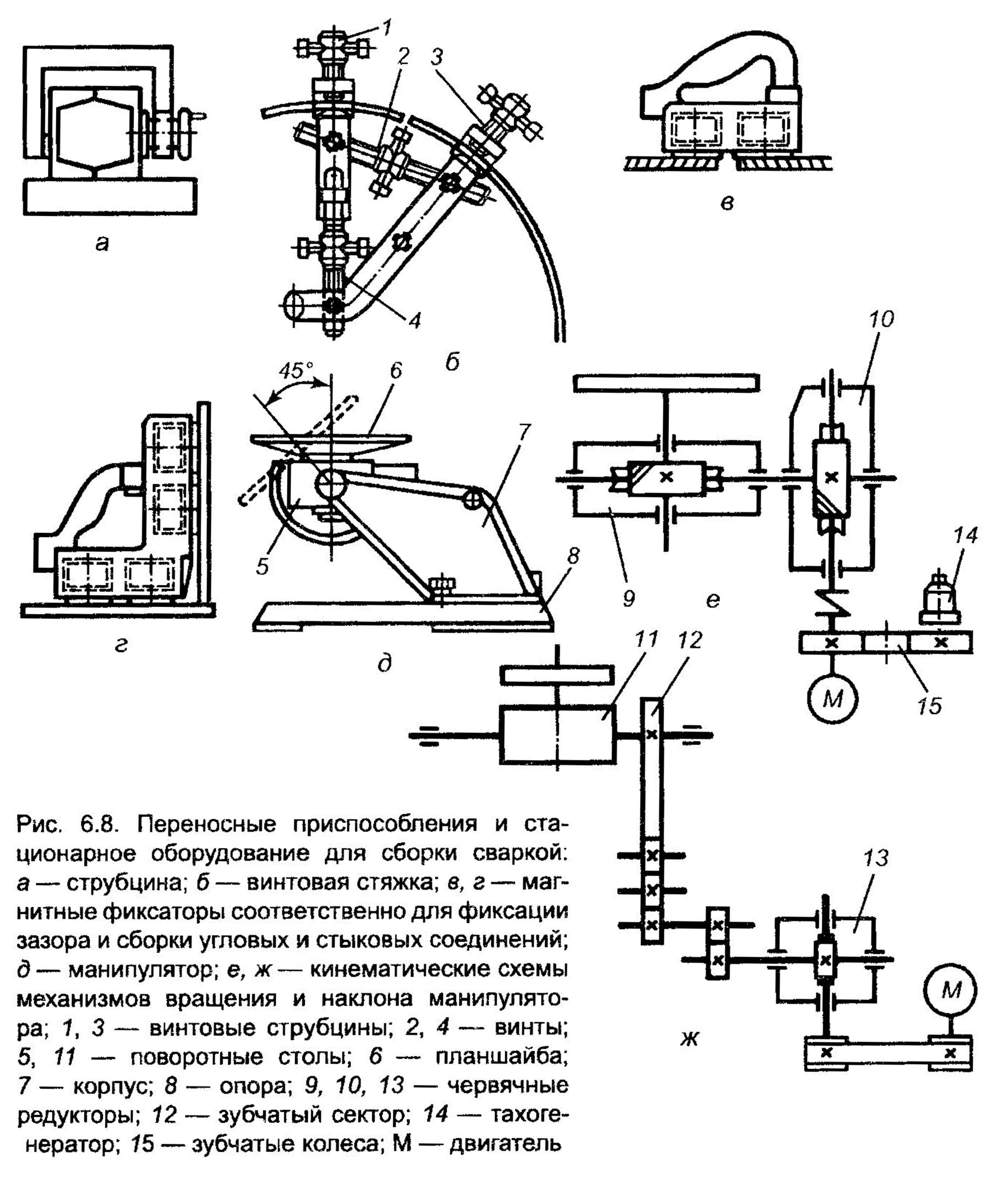

При сборке соединений сваркой требуется правильно установить и закрепить соединяемые детали. Для этого служат различные устройства — переносные и стационарные, некоторые из которых показаны на рис. 6.8.

Переносные сборочные приспособления, к которым относятся струбцины, стяжки, распорки, домкраты, приспособления с магнитами и др. широко применяются в условиях мелкосерийного или единичного производства.

Струбцины (рис. 6.8, а) служат для фиксации определенного положения деталей и соединения их между собой перед сваркой.

Винтовые стяжки обеспечивают правильное взаимное расположение кромок соединяемых деталей. Например, стяжка (рис. 6.8, 6) состоит из двух винтовых струбцин 7 и 3, которые закреплены на кромках свариваемых деталей и соединены между собой винтами 2 и 4. Каждый из этих винтов имеет участки с правой и левой резьбой. Благодаря этому при вращении винта струбцины перемещаются в противоположных направлениях (сходятся или расходятся). С помощью винта 4 выравнивают кромки, а винтом 2 стягивают свариваемые детали для обеспечения между ними необходимого для сварки зазора.

Электромагнитные фиксаторы применяются для обеспечения установленного зазора между кромками свариваемых деталей (рис. 6.8, в), а также для фиксации их перед сваркой угловых и стыковых соединений (рис. 6.8, г).

Для установки соединяемых деталей в удобное для сварки положение применяют различное стационарное оборудование и приспособления — манипуляторы, кондукторы и т.д. Манипулятор (рис. 6.8, д), состоит из корпуса 7, установленного на опорах 8, поворотного стола 5 с планшайбой б и меха низма вращения (рис. 6.8, е). Вращение планшайбы осуществляется через червячные редукторы 9 и 10 от электродвигателя М, который связан через зубчатые колеса 15 с тахогенератором 14.

Механизм наклона (рис. 6.8, ж) также приводится в движение от электродвигателя М через ременную передачу, червячный редуктор 13 и зубчатый сектор 12, который поворачивает стол 11 манипулятора на заданный угол. В крайних положениях механизм наклона отключается автоматически с помощью конечных выключателей.

Кондукторы обычно применяются для сварки сложных деталей, например корпусных, различных металлоконструкций, когда требуется обеспечить достаточно высокую точность относительного расположения свариваемых элементов. Для этого последние фиксируются относительно друг друга и базовых элементов кондуктора с помощью стационарных или сменных зажимных устройств.

Сборка посредством клепки. В ряде случаев при изготовлении металлических конструкций — ферм, рам, балок и др. вместо сварных применяются заклепочные соединения. Клепка — это процесс соединения деталей с помощью заклепок. Заклепочное соединение относится к группе неразъемных, так как разъединить склепанные детали можно только путем разрушения заклепок. Применяются заклепки с полукруглой (высокой и низкой), плоской, потайной и полупотайной головкой, диаметром стержня до 36 мм и длиной до 180 мм из материалов, обладающих хорошей пластичностью: сталей Ст2; СтЗ; 10; 15, меди М3; MT, латуни Л63, алюминиевых сплавов АМг5П; Д18; АД1, для ответственных соединений — из легированной стали 9Г2; X18H9T. Заклепки, как правило, должны быть из того же вида материала, что и соединяемые детали, так как в противном случае коррозионные процессы в заклепочном соединении протекают более интенсивно.

Место соединения деталей заклепками называют заклепочным швом. Расстояние от центра заклепки до фая склепываемых деталей должно составлять 1,5 диаметра заклепки. Необходимое число, диаметр и длину заклепок определяют расчетным путем. Длину стержня заклепки выбирают в зависимости от толщины склепываемых листов (пакета) и формы замыкающей головки.

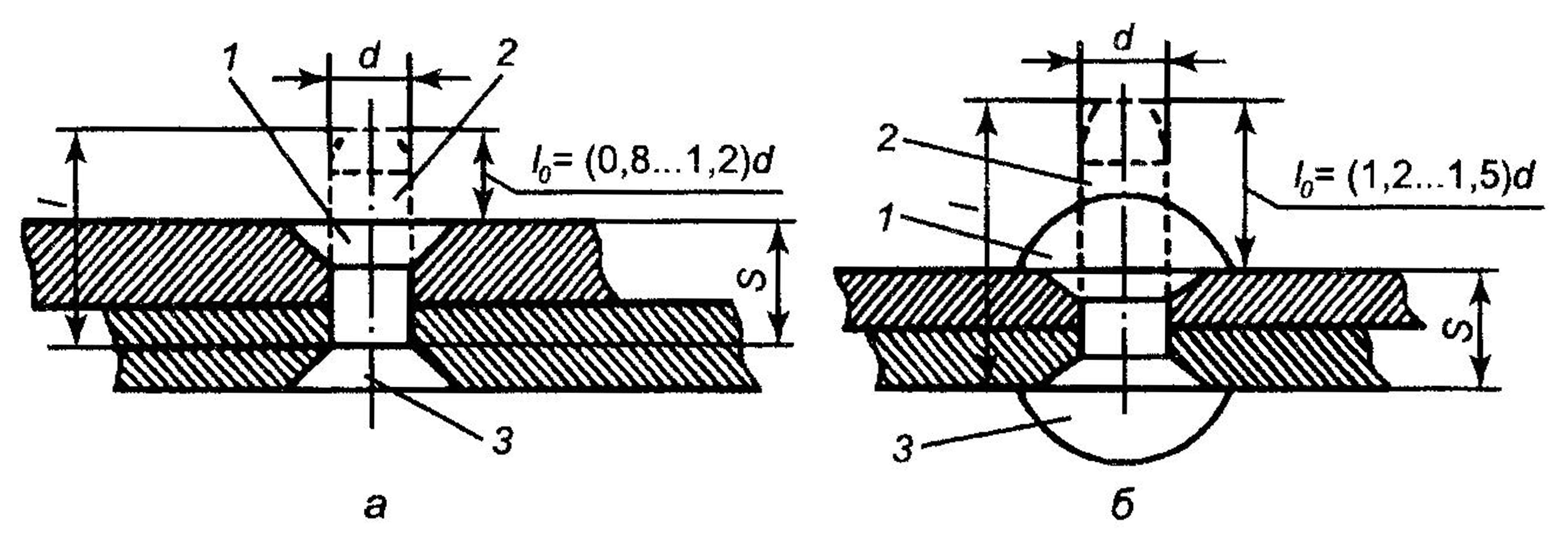

Длину стержня заклепки с замыкающей потайной головкой (рис. 6.9, а) определяют по формуле

L = S + (0,8-1,2)d,

Где L — длина стержня заклепки, мм; S — толщина склепываемых деталей в пределах длины стержня; d—диаметр заклепки, мм.

Рис. 6.9. Элементы заклепочного соединения: а — с потайной головкой; 6 — с полукруглой головкой; 1 — замыкающая головка; 2 — стержень; 3 — закладная головка; L — длина заклепки; d — диаметр заклепки; 0 — длина заклепки под замыкающую головку; S — толщина склепываемых деталей

Для заклепки с замыкающей полукруглой головкой (рис. 6.9, 6) принимают L = S + (1,2-1,5)d.

По расчетному значению длины стержня заклепки подбирают ближайшее большее значение из установленных стандартом.

В зависимости от диаметра заклепки отверстия в склепываемых листах (пакетах) сверлят или пробивают. Диаметр отверстия должен быть больше диаметра заклепки: на 0,1 мм при диаметре заклепки до 4 мм и на 0,2 мм при большем диаметре.

В зависимости от характеристики и назначения заклепочного соединения различают прочные, плотные и прочноплотные заклепочные швы.

Прочный шов, состоящий из нескольких рядов заклепок, применяют для получения соединений повышенной прочности (балки, колонны, рамы и другие несущие металлические конструкции). Плотный шов применяют для обеспечения герметичности резервуаров, которая достигается за счет применения различных прокладок, например, из бумаги, ткани, пропитанных олифой или суриком. Прочноплотный шов применяют для получения прочного и непроницаемого для пара, газа и жидкостей соединения. Прочноплотные швы выполняют горячей клепкой с помощью клепальных машин с последующей подчеканкой головок заклепок и кромок листов.

Процесс клепки включает следующие основные операции:

— образование отверстия под заклепку в соединяемых деталях сверлением или пробивкой;

— зенкование гнезда под головку заклепки (при потайной или полупотай-ной головке);

— фиксация склепываемых деталей с помощью штифтов и сжатие деталей между собой;

— образование замыкающей головки заклепки, т.е. собственно клепка.

Образование замыкающей головки может происходить при быстром (ударная клепка) и медленном (прессовая клепка) воздействии на стержень заклепки. Применяется также взрывной способ клепки с помощью взрывных заклепок. Заклепка взрывная имеет в конце стержня углубление (камеру), заполненное взрывчатым веществом, которое защищено от проникновения атмосферной влаги слоем лака.

Клепку подразделяют на холодную (без нагрева заклепок) и горячую, предусматривающую нагрев стержня заклепки до 1000—1100 °С. При горячей клепке стержень заклепки лучше заполняет отверстие в склепываемых деталях, а при охлаждении заклепка лучше стягивает их. Обычно применяют холодную клепку.

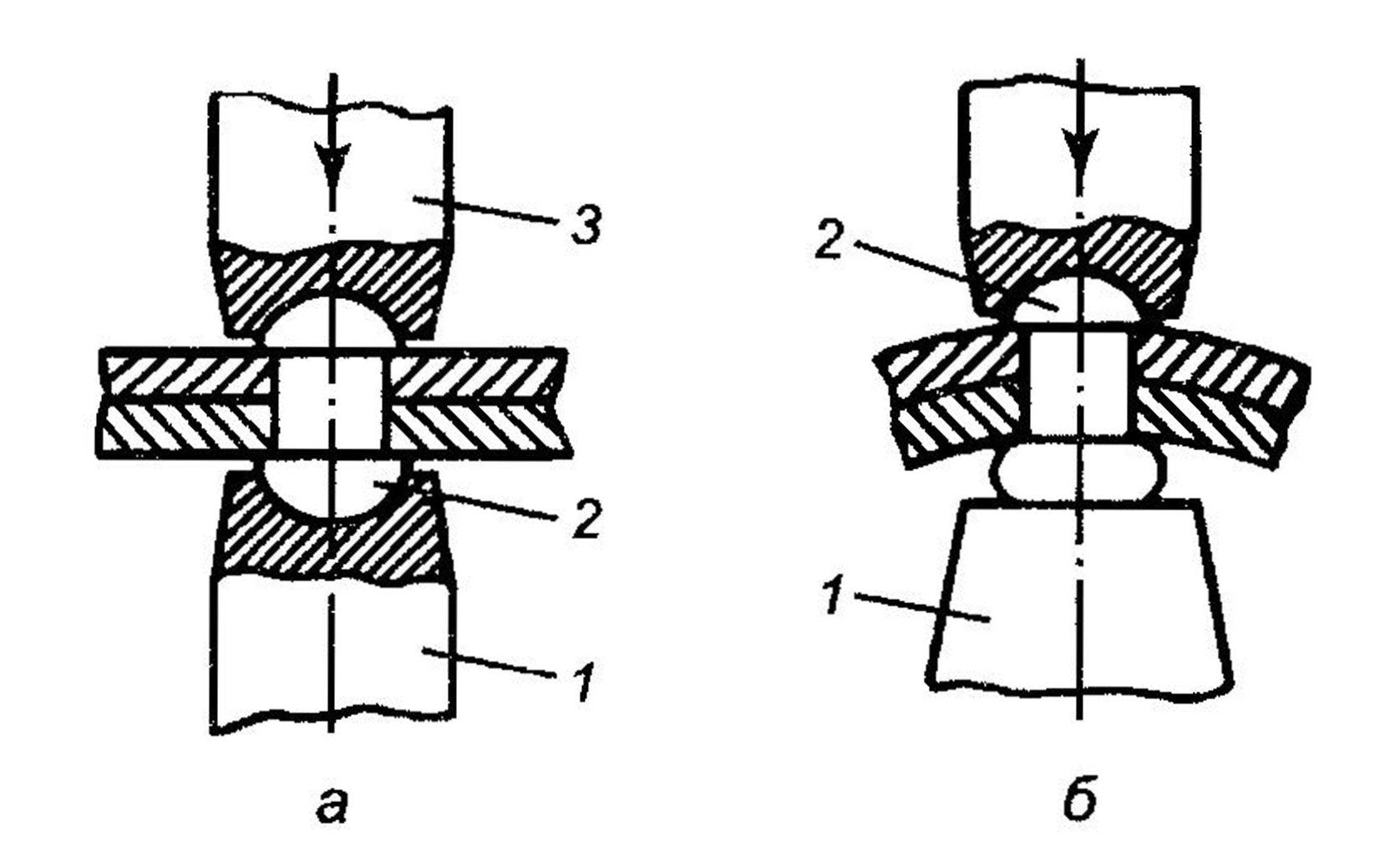

Замыкающая головка при ударной клепке формируется двумя способами (рис. 6.10). По первому способу закладную головку вводят в углубление поддержки, а замыкающая головка образуется под ударами молотка по форме, обеспечиваемой обжимкой. При обратном способе, применяемом для склепывания в труднодоступных местах, удары наносят по закладной головке. Замыкающая головка образуется в результате взаимодействия с поддержкой.

Рис. 6.10. Схема клепки: а — обычным способом; 6 — обратным способом; 1 — поддержка; 2 — закладная головка заклепки; 3 — обжимка

Различают клепку ручную, механизированную, при которой применяют пневматические клепальные молотки, и машинную, выполняемую на прессах одинарной и групповой клепки при большом объеме работ.

Необходимое усилие холодной клепки (в кН) на прессах составляет не менее 250F, а горячей клепки 100F, где F— площадь поперечного сечения заклепки, см2. Пресс выбирают из расчета, что он должен обеспечить превышение расчетного усилия клепки на 20—40 %.

Сборка разъемных соединений

Разъемные соединения (резьбовые, шпоночные, шлицевые, штифтовые и др.) являются наиболее распространенными.

Сборка резьбовых соединений. Они служат для обеспечения прочности и герметичности разъемных соединений, регулирования взаимного расположения и обеспечения неподвижности сопрягаемых деталей. Сборка резьбовых соединений осуществляется постановкой болтов, гаек, винтов, шпилек.

Основным конструктивным параметром, определяющим посадку резьбового соединения, является средний диаметр резьбы. В зависимости от его значения посадка может быть ходовой, скользящей, плотной и с гарантированным натягом. Наиболее распространена скользящая посадка.

Простейшим ручным инструментом для сборки резьбовых соединений являются гаечные и накидные ключи.

Предельный момент, необходимый для затяжки ответственных соединений, определяется посредством динамометрического ключа с измерением возникающего осевого усилия при помощи динамометра. Это усилие можно определить также, измерив удлинение болта.

Напряжение растяжения в болте при затяжке не должно превышать 0,5—0,7 предела текучести его материала. При знакопеременной нагрузке может оказаться, что Рзат = 0. В таком случае гайка может отвернуться и для исключения этого необходимо ее стопорение шплинтом, контргайкой, пружинной шайбой или другим предусмотренным в конструкции элементом.

Постановка шпилек в деталь осуществляется двумя способами. Первый состоит в том, что шпилька заворачивается свободно до сбега резьбы, и при дальнейшем ее вращении создается натяг в витках сбега. При втором способе плотность посадки шпильки обеспечивается путем создания натяга по среднему диаметру всех витков резьбы, для чего увеличивают ее средний диаметр. В мягкие материалы шпильки ввертываются с большим натягом.

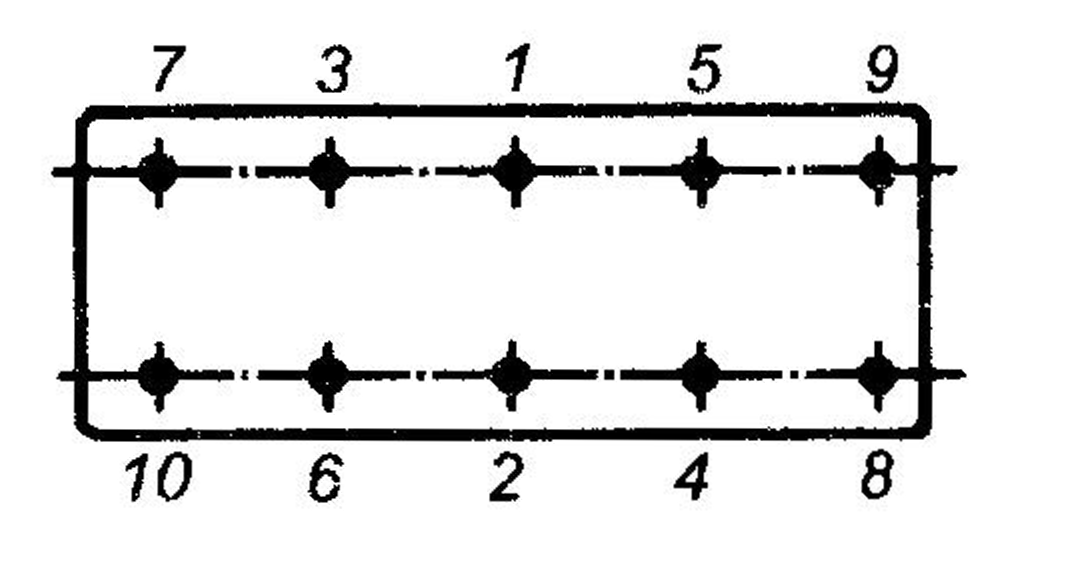

При наличии в узле большого числа шпилек или болтов для предупреждения деформации детали гайки должны заворачиваться в определенной последовательности. Так, если сопрягаемые детали имеют прямоугольную форму, то сборку соединения следует начинать с завинчивания средних гаек (рис. 6.11). При расположении гаек по окружности каждая последующая завинчиваемая гайка должна располагаться диаметрально противоположно предыдущей. Гайки завинчивают за несколько этапов (циклов).

Рис. 6.11. Схема сборки резьбового соединения 1—10 — последовательность затяжки гаек

Например, при трех этапах на первом этапе заворачивают средние гайки на 1/3 усилия затяжки, а затем — все остальные гайки на ту же величину. На последующих втором и третьем этапах усилие затяжки доводят до требуемого значения.

Для обеспечения определенного момента затяжки применяют предельные и динамометрические ключи. На рис. 6.12 показан торцовый предельный ключ с регулируемым крутящим моментом. Применяются также ручные предельные ключи.

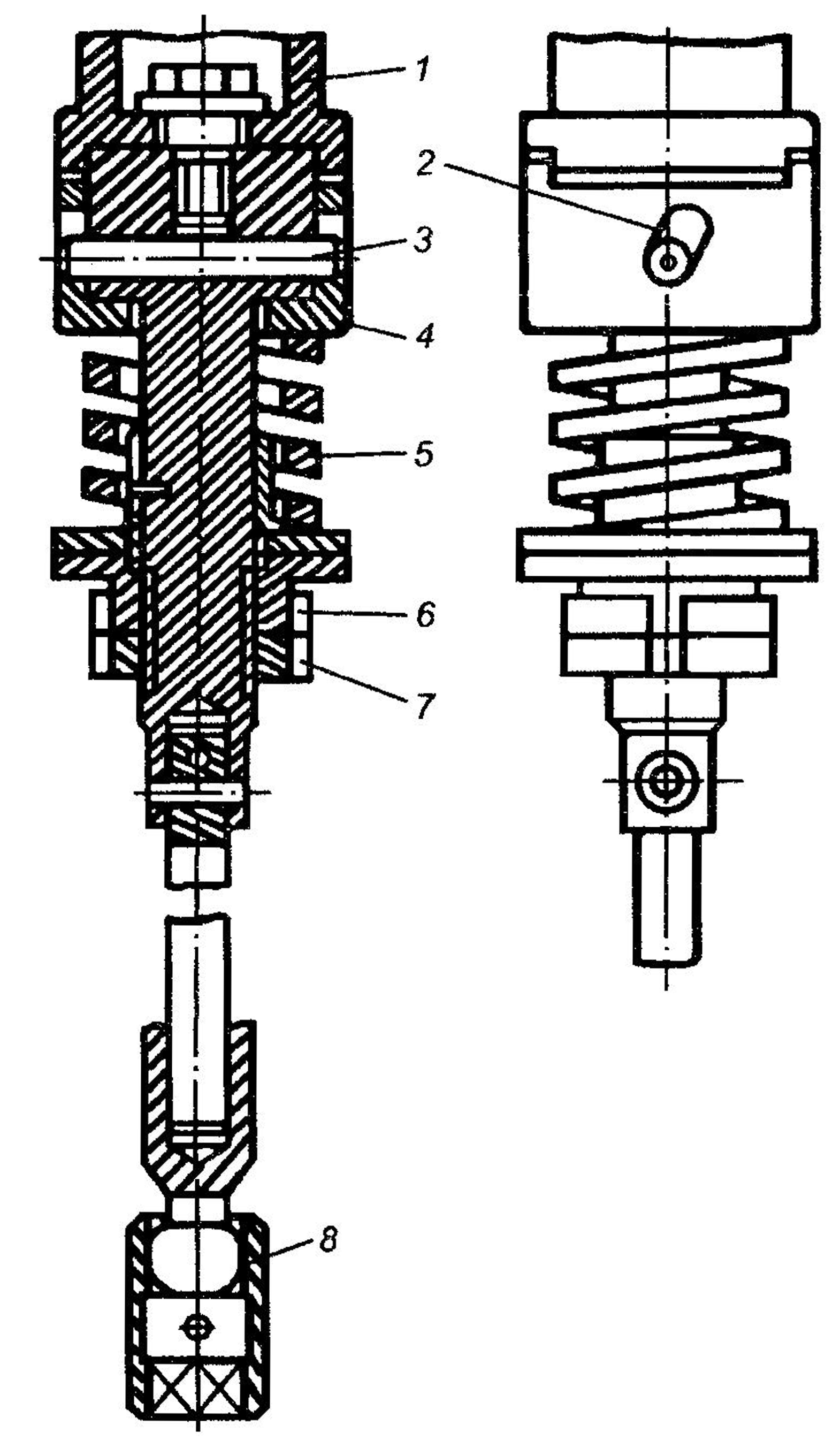

Рис. 6.12. Регулируемый торцовый ключ: 1 - корпус; 2 - паз; 3 - штифт; 4 - гильза; 5 - пружина; б, 7 - гайки; 8 – головка

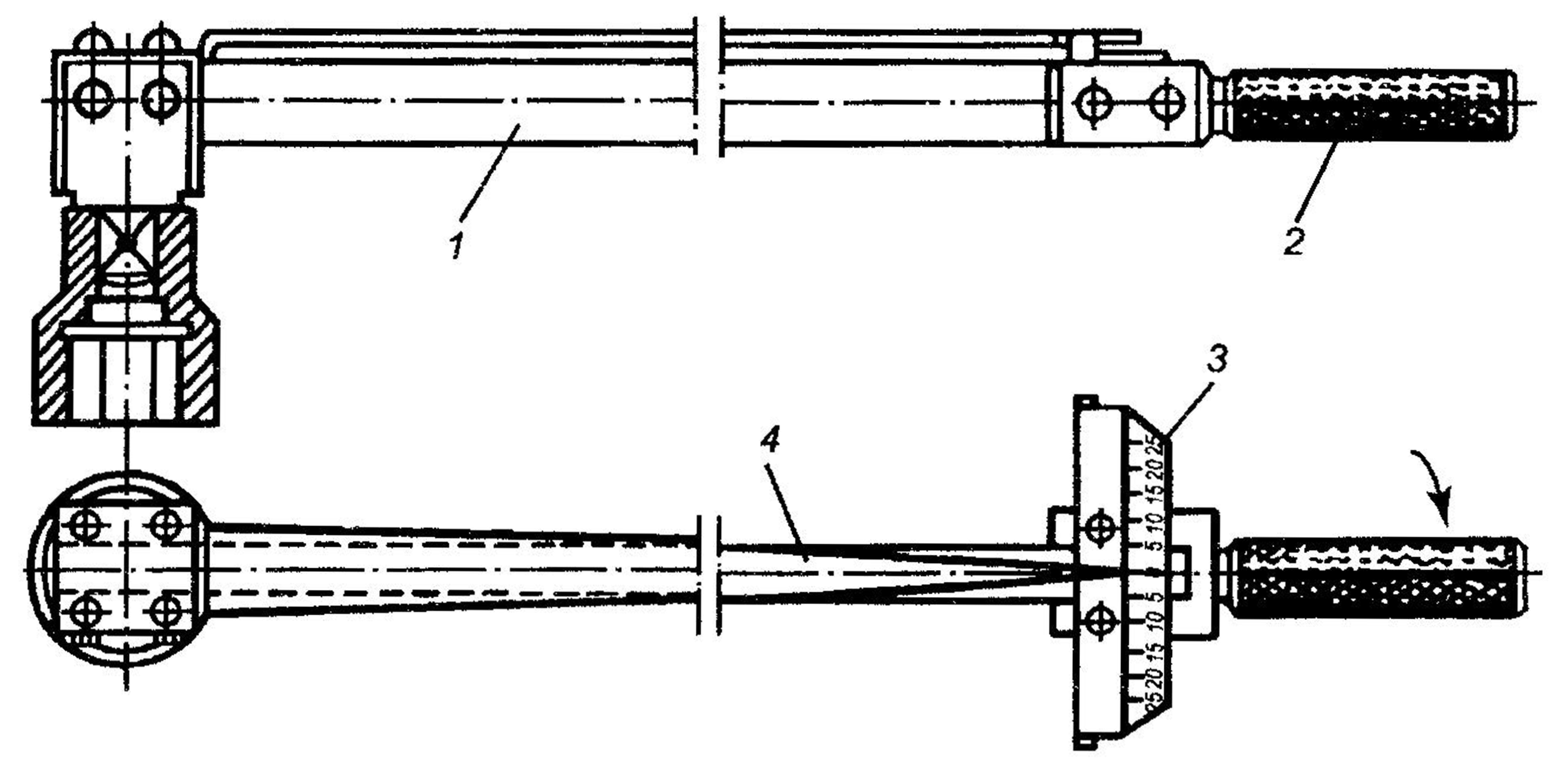

Рис. 6.13. Ключ динамометрический: 1 — стержень; 2 — рукоятка; 3 — шкала; 4 — указатель

Головка 8 соединена с гильзой 4 штифтом 3. Зубья на торцах гильзы 4 и корпуса 1 находятся в зацеплении под действием пружины 5. При достижении предельного момента затяжки штифт 3 скользит по наклонному пазу 2 в гильзе 4, включая вращение головки 8 ключа.

Величина предельного момента определяется усилием сжатия пружины 5, которое регулируется гайкой 6.

При завертывании гайки или болта ручным динамометрическим ключом (рис. 6.13) стержень 1 под действием приложенного к рукоятке 2 усилия упруго изгибается.

Величина прогиба стержня пропорциональна приложенному усилию и, следовательно, передаваемому ключом крутящему моменту.

Она фиксируется с помощью указателя 4 по шкале 3, которая проградуирована или протарирована для измерения крутящего момента. Затягивание гайки или болта прекращается при достижении указателем 4 соответствующего деления шкалы 3.

Наряду с ручными для сборки резьбовых соединений широко применяются механизированные инструменты с электро- или пневмоприводом. По принципу ограничения величины передаваемого крутящего момента они разделяются на три основных типа. К первому типу относятся инструменты с ограничением передаваемого крутящего момента с помощью упругого элемента (пружины), ко второму — инструменты ударно-импульсного действия и к третьему — пневматические инструменты прямого действия (без ограничительных устройств).

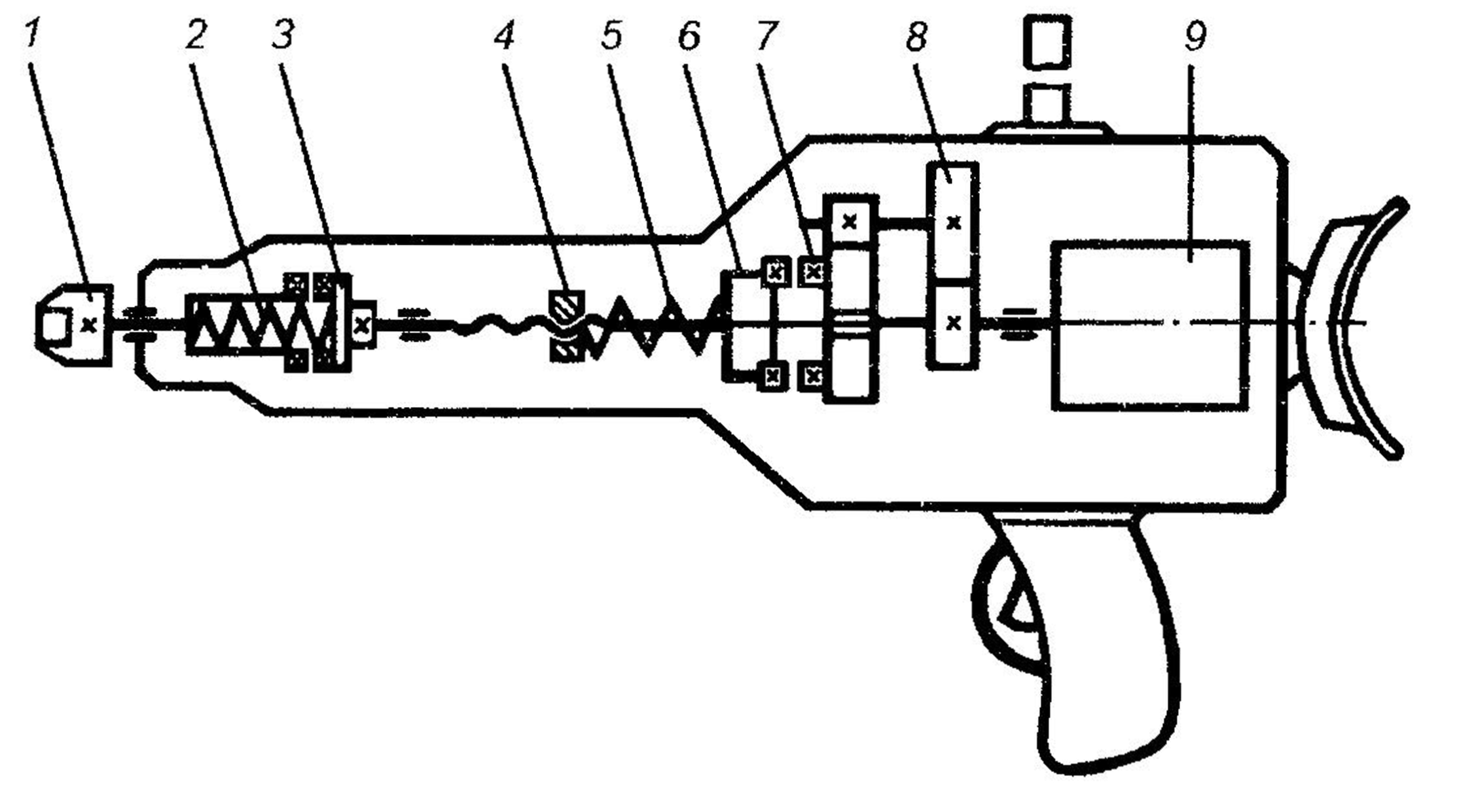

В инструменте первого типа (рис. 6.14) от электродвигателя 9 через редуктор 8 крутящий момент передается на ведущую полумуфту 7 кулачковой муфты. Под действием пружины 5 ведомая полумуфта 6 входит в зацепление с полумуфтой 7. Величина передаваемого кулачковой муфтой крутящего момента зависит от усилия сжатия полумуфт пружиной 5, для регулировки которого предназначена гайка 4. Муфта 3 служит для передачи вращательного движения наконечнику 1, в котором закрепляют сменные рабочие инструменты для заворачивания болтов, гаек, винтов. Эта муфта входит в зацепление при приложении к ней со стороны инструмента осевого усилия и расцепляется под действием пружины 2 в нерабочем состоянии.

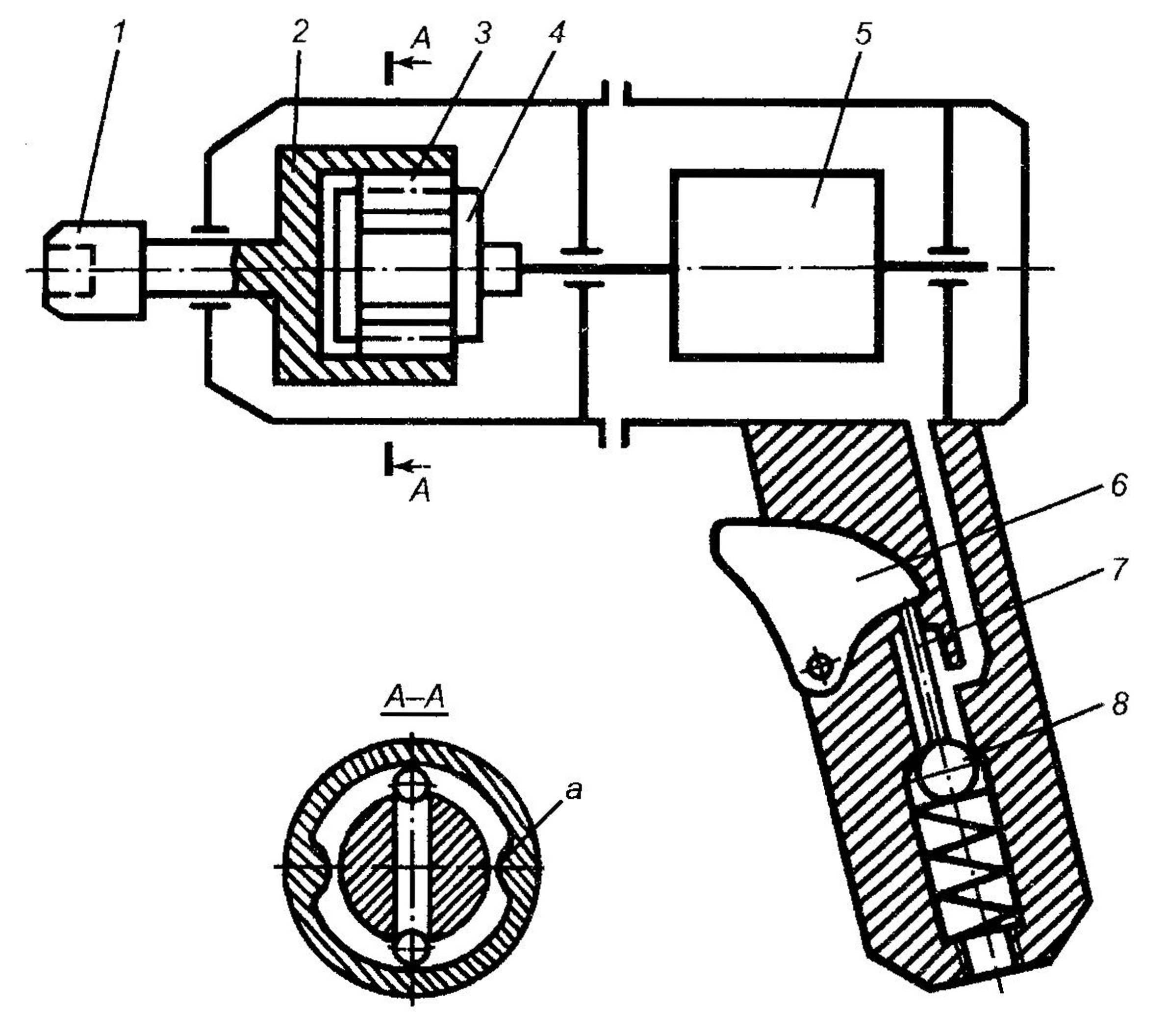

Инструмент второго типа (рис. 6.15) оснащен пневматическим двигателем 5. При нажатии через курок 6 и толкатель 7 на клапан 8 сжатый воздух поступает в роторный пневматический двигатель 5, который через ударно-импульсную муфту 3—4 приводит во вращение шпиндель 2 с наконечником 7 для установки рабочего инструмента. При вращении обоймы 4 ролики ударяют по выступам а шпинделя 2, обеспечивая затяжку резьбового соединения.

Рис. 6.14. Схема инструмента для сборки резьбовых соединений: 1 — наконечник; 2, 5 — пружины; 3 — муфта; 4 — гайка регулировочная; 6, 7 — полумуфты; 8 — редуктор; 9 — электродвигатель

Рис. 6.15. Гайковерт ударно-импульсного действия: 1 — наконечник; 2 — шпиндель; 3 — ролик; 4 — обойма; 5 — пневмодвигатель; 6 — курок; 7 — толкатель; 8 — клапан

В инструментах третьего типа вал ротора пневмодвигателя через редуктор жестко соединен с рабочим шпинделем. По мере затяжки резьбового соединения вращение ротора затормаживается и при определенном сопротивлении со стороны завинчиваемой детали прекращается. Инструменты третьего типа обеспечивают наименьшую неравномерность усилия затяжки (0,08—0,1), что в два раза меньше, чем у инструментов других типов.

Для одновременной сборки нескольких резьбовых соединений применяются многошпиндельные гайковерты. В процессе эксплуатации тяжелые механизированные инструменты удерживаются на подвесках, например в виде пружинных блоков.

Мощные гайковерты закрепляют также на каретках, перемещаемых по монорельсу.

Сборка шпоночных, шлицевых и штифтовых соединений. Данные соединения служат для передачи крутящего момента от вала к ступице колеса, шкива, муфты и т.п. или, наоборот, от этих деталей — к валу, а некоторые из них — также для фиксации их относительного положения на валу в осевом направлении. Эти соединения в основном стандартизованы.

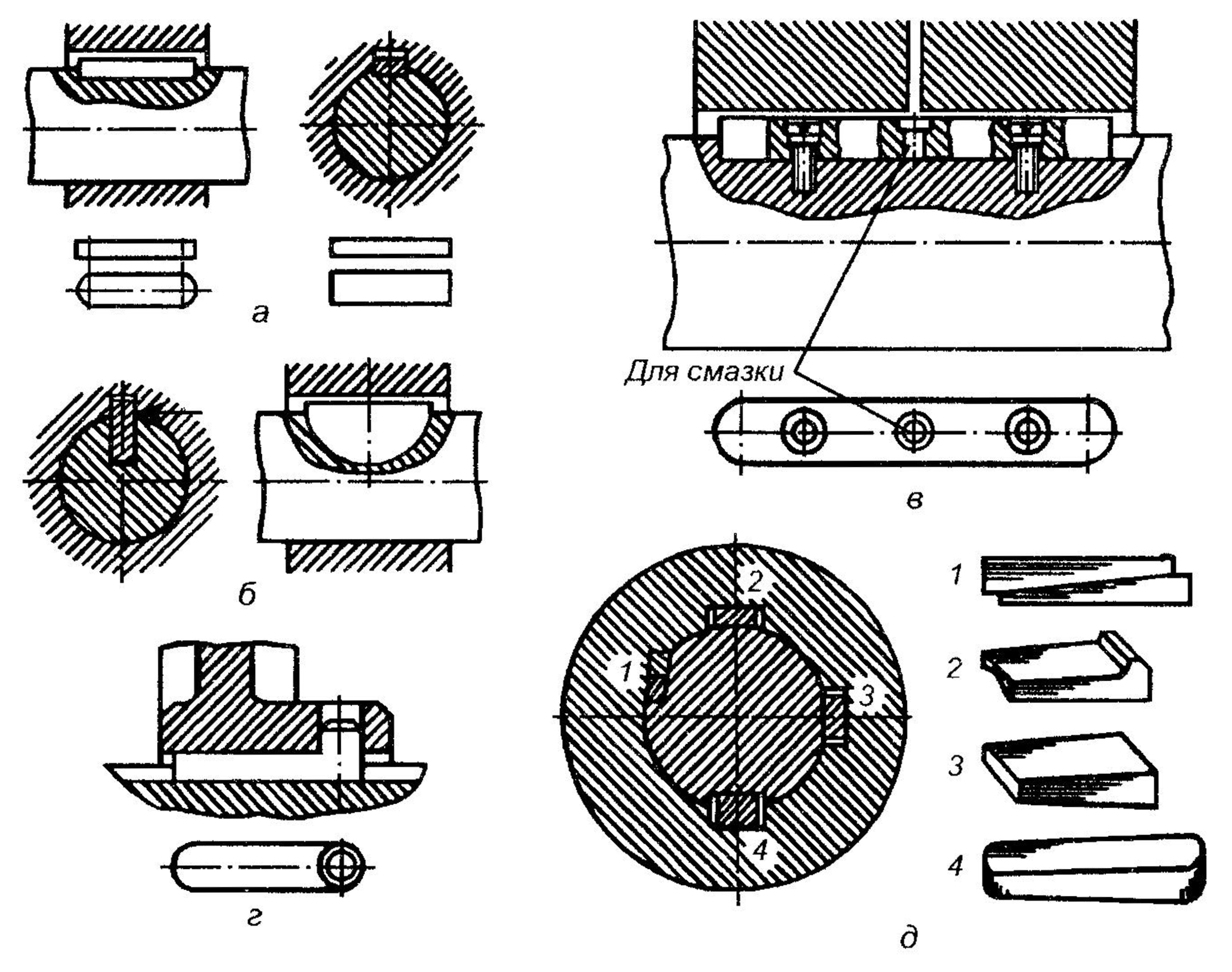

Шпоночные соединения разделяются на две группы: ненапряженные призматические (рис. 6.16, а) и сегментные (рис. 6.16, б); напряженные клиновые (тангенциальные, фрикционные, на лыске и врезные) (рис. 6.16, д). Призматические шпонки могут быть обыкновенными со скругленными или плоскими концами (служат только для передачи крутящего момента), направляющими и скользящими, которые служат также для направления относительного перемещения деталей соединения.

Направляющая шпонка крепится к валу (рис. 6.16, в), а скользящая (рис.6.16,г) монтируется в ступице и удерживается в ней с помощью специального выступа цилиндрической формы. Скользящие шпонки применяются, когда требуется значительное перемещение ступицы вдоль вала.

Сегментные врезные шпонки, как и призматические, воспринимают нагрузку боковыми гранями, но по сравнению с ними имеют меньшую нагрузочную способность. Поэтому при необходимости по длине вала могут быть установлены две или три сегментные шпонки. Их преимуществом является простота изготовления, как самих шпонок, так и пазов под них, недостатком — необходимость более глубоких пазов в валах, что снижает их прочность.

Клиновые шпонки (рис. 6.16, д) в совокупности с валом и ступицей образуют напряженные шпоночные соединения, поэтому они способны передавать не только крутящий момент, но и осевое усилие. В эту группу входят четыре вида шпонок — врезные, на лыске, фрикционные и тангенциальные.

Врезная шпонка, имеющая прямоугольное поперечное сечение, устанавливается в пазы, выполненные в валу и ступице. Она обеспечивает надежное соединение и передачу значительных крутящих моментов, но снижает прочность вала на 6...10 %. Соединение со шпонкой, установленной на лыске вала, незначительно ослабляет его, но oблaдaef пониженной нагрузочной способностью. Тангенциальная шпонка, состоящая из двух клиньев, устанавливаемых навстречу друг другу в канавку вала вдоль его образующей, обеспечивает передачу крутящего момента только в одну сторону. При необходимости реверсирования устанавливают две шпонки под углом 120°, которые передают большие крутящие моменты, но снижают прочность вала.

Рис. 6.16. Типы шпонок: а — призматическая; б — сегментная; в — скользящая; г — направляющая; д — клиновые: 1 — тангенциальная; 2 — фрикционная; 3 — на лыске; 4 — врезная

Качество сборки шпоночных соединений зависит в первую очередь от соблюдения посадок в сопряжении шпонки с валом и ступицей. Одной из основных причин смятия боковых поверхностей шпонки является увеличение зазора в соединении. Причиной смятия шпонки может также быть неправильное расположение шпоночного паза на валу. Это может значительно затруднить сборку шпоночного соединения и вызвать перекос охватывающей детали на валу. Поэтому при пригонке призматических и сегментных шпонок вначале необходимо по калибру пришабрить боковые стенки паза на валу, которые должны располагаться параллельно его оси с допускаемым отклонением до 0,01 мм на 200 мм длины. Затем по пазу пригоняется шпонка с обеспечением требуемой посадки. Призматические и сегментные шпонки устанавливают в канавки легкими ударами медного молотка, причем между верхней плоскостью шпонки и дном охватывающей детали должен быть зазор. Отсутствие зазора может быть причиной смещения и радиального биения охватывающей детали.

Клиновые шпонки позволяют до минимума уменьшить зазор в шпоночном соединении. При сборке соединения с клиновой шпонкой следует учитывать возможность смещения оси охватывающей детали относительно оси вала, что приводит к ее радиальному биению, а также перекоса детали по ее длине из-за разницы в уклонах дна шпоночного паза и шпонки. Поэтому дно паза под клиновую шпонку выполняется с уклоном, равным уклону клина шпонки, а в технологии сборки должен быть предусмотрен контроль точности установки охватывающей детали по указанным параметрам.

Шлицевые соединения по сравнению со шпоночными обеспечивают передачу больших крутящих моментов, более точное центрирование ступицы на валу и лучшее направление при перемещении ступицы по валу.

В станочном оборудовании применяются преимущественно стандартные шлицевые соединения с прямобочными и эвольвентными шлицами. Наиболее распространены прямобочные шлицевые соединения с центрированием по наружному или внутреннему диаметрам, а также по боковым поверхностям шлицов. Эвольвентное шлицевое соединение применяют с центрированием по боковым поверхностям шлицов и наружному диаметру. По сравнению с прямобочными они обладают более высокой прочностью. Однако из-за более высокой стоимости протяжек для обработки эвольвентных шлицевых отверстий в ступице эти соединения применяются реже.

Неподвижные шлицевые соединения бывают тугоразъемные и легкоразъемные. Поверхности шлицов не должны иметь заусенцев, задиров и забоин, которые могут вызвать перекос деталей. При сборке тугоразъемных соединений охватывающую деталь рекомендуется предварительно нагреть до температуры 80—130 °С.

В неподвижных шлицевых соединениях, имеющих посадки с натягом, охватывающую деталь обычно напрессовывают на вал с помощью специального приспособления или пресса.

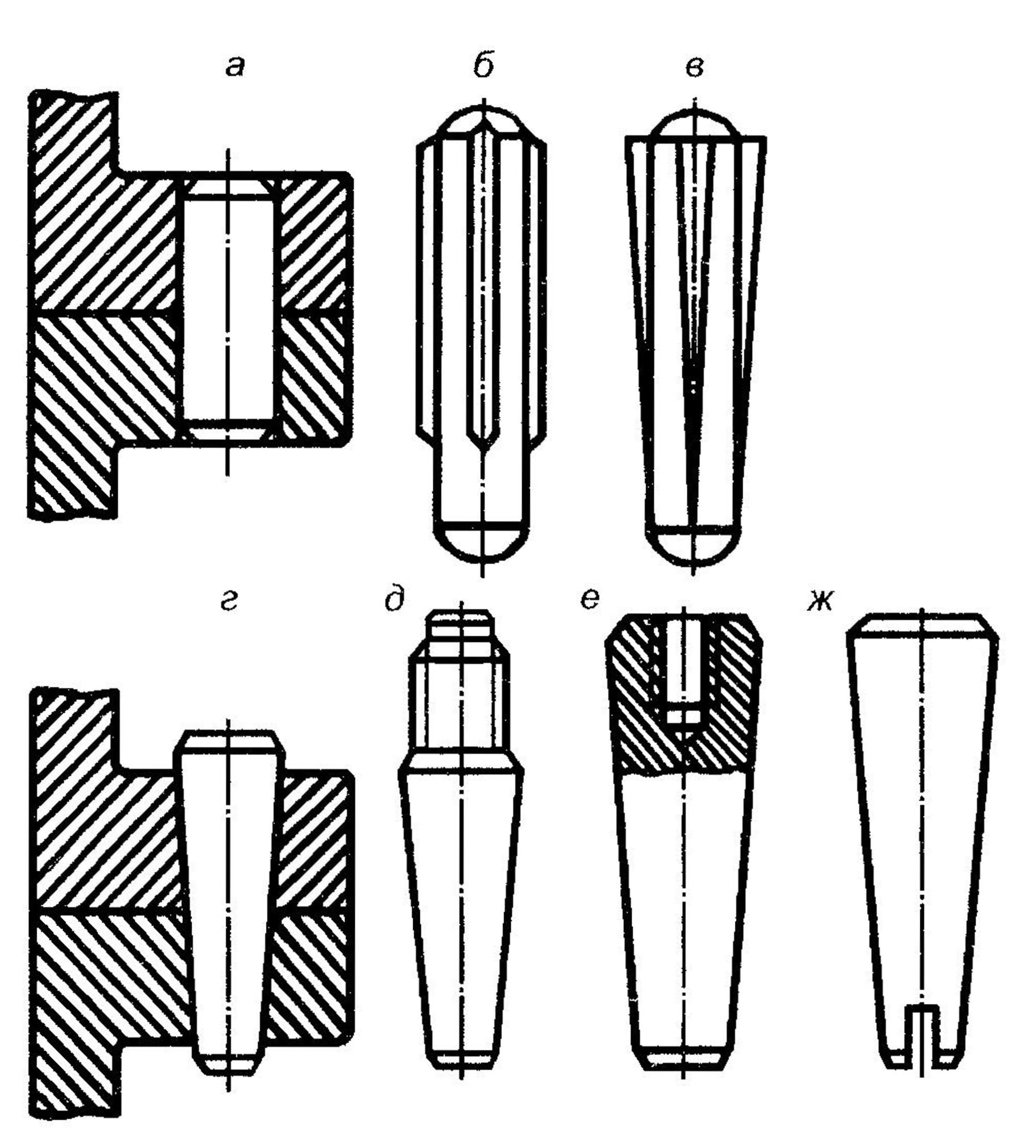

Штифтовые соединения. Штифты служат для фиксации при сборке точного взаимного расположения деталей. Применяются также специальные срезные штифты, являющиеся предохранительными элементами.

По форме различают цилиндрические гладкие (рис. 6.17, а), конические гладкие (рис. 6.17, г), конические и цилиндрические с насеченными канавками штифты (рис. 6.17, б, в). Штифты с насечками не требуют развертывания отверстий и обеспечивают повышенную надежность от выпадания без дополнительных средств закрепления.

Конические штифты имеют конусность 1:50, обеспечивающую надежное самоторможение и центрирование деталей. Они бывают следующих типов: гладкие; с резьбовой цапфой (рис. 6.17, д); с внутренней резьбой (рис. 6.17,е), обеспечивающей легкую разборку соединения; разводные (рис.6.17, ж), позволяющие повысить надежность соединения.

Рис. 6.17. Штифты и штифтовые соединения: а — цилиндрическое штифтовое соединение; б, в — штифты цилиндрические с насечными канавками; г — коническое штифтовое соединение; д—ж— исполнения конических штифтов

Сверление и последующее развертывание отверстия под штифт производят в обеих деталях в сборе. Предпочтительны сквозные отверстия под штифты, что упрощает разборку соединения.

Глубина глухого отверстия должна быть достаточной для его развертывания на необходимую глубину с учетом заборной части развертки и чтобы находящийся в отверстии в сжатом состоянии воздух не мог вытолкнуть штифт при работе механизма. Последнее относится к цилиндрическим штифтам, которые для исключения выталкивания воздухом выполняются с центральным отверстием или имеют лыску (канавку) на наружной поверхности. Для облегчения удаления из глухих отверстий рекомендуется применять штифты с резьбовым отверстием (рис. 6.17, е) или резьбовым хвостовиком (рис. 6.17, (3).

Фиксация положения деталей коническими штифтами более жесткая, чем цилиндрическими. Однако при наличии в соединениях знакопеременных нагрузок и вибраций возможно выпадение под их действием конического штифта из отверстия. Для исключения этого необходимо фиксировать штифт со стороны большего основания винтом или со стороны меньшего основания гайкой, затягивающей штифт в отверстие. В первом случае в корпусе над отверстием под штифт предусматривается резьбовое отверстие под контрящий винт, а во втором штифт должен иметь со стороны меньшего диаметра резьбовой хвостовик для навинчивания гайки. Применение разводных штифтов (см. рис. 6.17, ж) также предохраняет их от выпадения из отверстия.

Конические штифты могут использоваться многократно. Цилиндрические же штифты удерживаются в отверстии за счет натяга, поэтому при многократном использовании нарушается плотность их посадки и точность установки.

Нормальный натяг в коническом штифтовом соединении может быть получен, если штифт, вставленный в отверстие без применения каких-либо инструментов, входит в него на 0,7—0,75 своей длины. Собирают штифтовое соединение с помощью молотка через подкладку или под прессом. Для облегчения разборки соединения штифт должен выступать на 1—2 мм над поверхностью детали (при сквозном отверстии).

Сборка цилиндрических и конических соединений с натягом

Неподвижные разъемные соединения широко применяются в оборудовании. К ним относятся соединения с гарантированным натягом, которые образуются при сборке путем напрессовывания одной детали на другую или при тепловом воздействии на одну из них.

Сборка напрессовыванием осуществляется при приложении к одной из деталей соединения осевой силы, под действием которой они перемещаются навстречу друг другу. При сборке цилиндрического соединения по мере увеличения поверхности соприкосновения деталей усилие запрессовки возрастает до некоторого максимума. Когда запрессовываемая деталь войдет на всю длину отверстия, дальнейшее ее продвижение происходит под действием постоянного усилия. Величина усилия зависит от скорости относительного перемещения деталей, при повышении которой оно уменьшается. Обычно эта скорость принимается в пределах до 5 мм/сек.

Номинальный натяг d (мм) соединения определяется как разность диаметров вала dв и отверстия dо:::d = dв –dо. Однако, из-за того, что при запрессовке происходит смятие (сглаживание) микронеровностей поверхностей деталей, действительный натяг (мм) в соединении оказывается меньше номинального и приближенно определяется зависимостью

= d -(Н1+Н2),

где H1 и Н2 — максимальная высота шероховатости сопрягаемых поверхностей соответственно первой и второй деталей, мм.

Таким образом, на качество соединения большое влияние оказывает шероховатость сопрягаемых поверхностей.

Наибольшее усилие запрессовки Р, необходимое для сборки соединения с натягом, определяется по формуле

Р = fdlp,

где f— коэффициент трения при запрессовке между поверхностями деталей (принимается в пределах 0,1—0,22); d — номинальный диаметр поверхности сопряжения, мм; l—длина сопрягаемых поверхностей, мм; р — давление на поверхности контакта, МПа.

Значения р определяются по справочным данным или рассчитываются по известным формулам в зависимости от величины натяга, модуля упругости материала и размеров деталей.

Усилие, необходимое для распрессовки соединения, часто значительно превосходит усилие запрессовки.

По значению усилия запрессовки (выпрессовки) с коэффициентом запаса, равным 1,5—2, подбирают соответствующее оборудование. Для запрессовки небольших деталей (штифтов, втулок, заглушек и др.) пользуются ручными инструментами. При значительных усилиях запрессовки необходимы прессы (винтовые, гидравлические, пневматические, пневмогидравлические).

Перед сборкой с сопрягаемых поверхностей необходимо удалить имеющиеся заусенцы и забоины и очистить детали. Если обе сопрягаемые детали стальные, то их следует смазать машинным маслом.

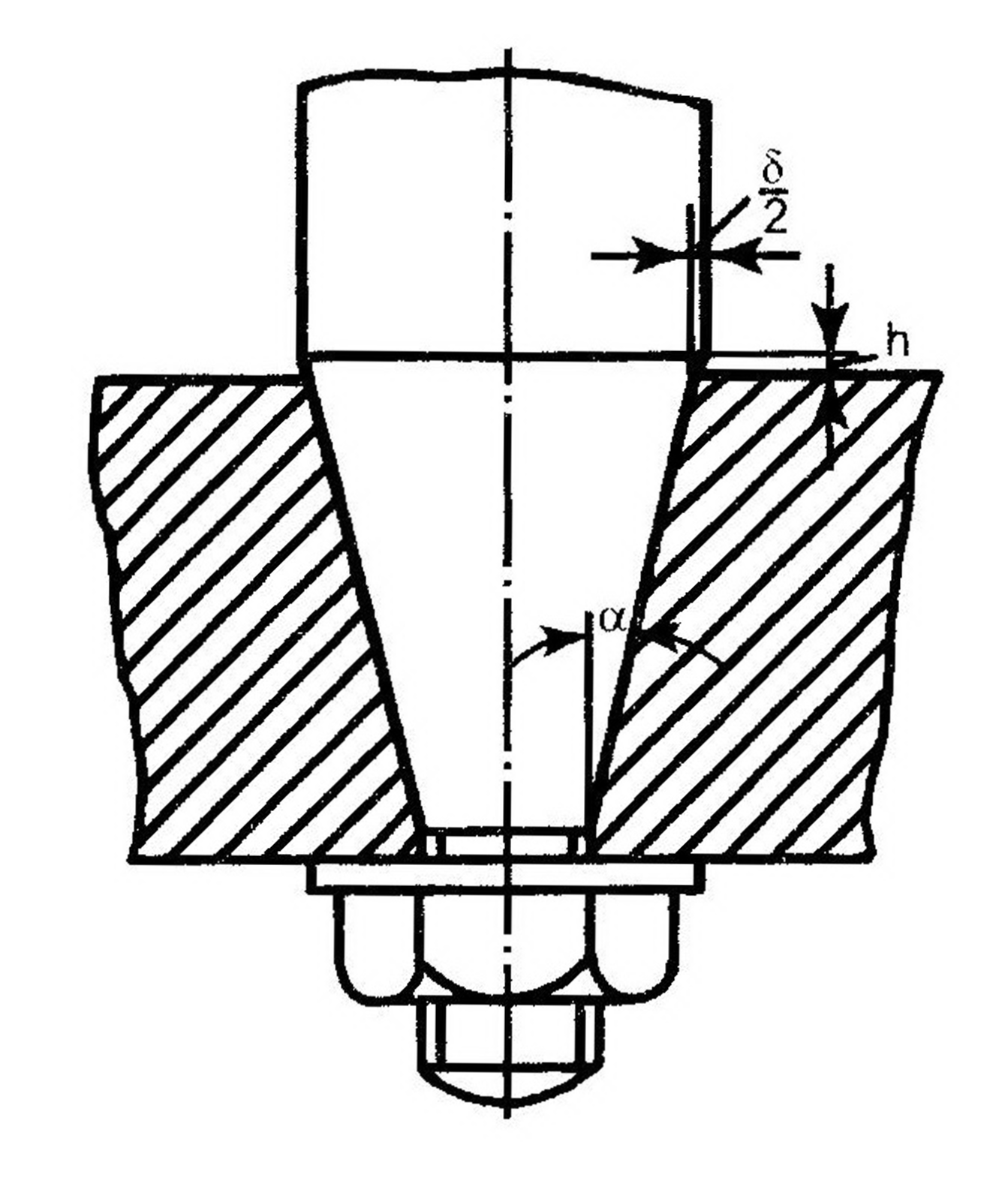

Конические соединения обеспечивают по сравнению с цилиндрическими лучшее центрирование сопрягаемых деталей. Однако эти соединения очень чувствительны к несовпадению конусности у сопрягаемых поверхностей. Поэтому сборку конических соединений начинают с подбора или пригонки охватывающей детали по конусу вала, проверяя качество сопряжения «на качку», «на краску», и по их относительному положению вдоль оси вала. Наличие качания охватывающей детали указывает на несоответствие конических поверхностей вала и отверстия.

Зависимость натяга в конусном соединении от величины затяжки h (мм) (рис. 6.18) выражается формулой

h = /2tg=(0,015+0,001d)/ 2tg

где — диаметральный натяг в соединении, мм; d — средний диаметр конуса, мм; — угол наклона образующей конической поверхности.

Замерив первоначальную, до затяжки, и конечную, после затяжки, посадку ступицы на конус вала, определяют величину h и по ней — натяг в соединении.

Рис. 6.18. Схема конического соединения

Сборка при тепловом воздействии осуществляется путем нагревания охватывающей или охлаждения охватываемой детали. Прочность таких соединений при передаче крутящего момента или осевого усилия в 3 раза больше прочности соединений, полученных обычным запрессовыванием одной детали в отверстие другой. Объясняется это тем, что при таком способе сборки неровности сопрягаемых поверхностей не сглаживаются как при запрессовывании, что увеличивает величину натяга. Тепловое воздействие применяется при сборке цилиндрических и конических соединений.

Сборка с нагреванием. Общий нагрев деталей производится в газовых, электрических печах или в жидкой среде. В качестве жидкости используются вода и минеральные масла. При повышенной температуре нагрева применяется касторовое масло. Крупногабаритные детали подвергают местному нагреву, обычно газовым пламенем. Не рекомендуется нагревать детали выше 450 °С.

Температура, до которой нагревается охватывающая деталь, определяется из условия, что увеличение диаметра ее отверстия в результате нагрева должно быть не меньше натяга, т.е. = td1, где —коэффициент линейного расширения материала охватывающей детали, 1/°С; t—температура ее нагревания, °С; d1 —диаметр отверстия, мм; — натяг в соединении, мм. При выполнении данного условия охватываемая деталь свободно входит в охватывающую.

Фактическую температуру нагрева увеличивают на 40—50 °С больше расчетного значения для компенсации частичного охлаждения детали в процессе ее установки и выверки перед сборкой.

Сборка с охлаждением. Если охватывающая деталь имеет большой вес и габариты и сложно обеспечить ее нагрев, то применяют сборку с охлаждением охватываемой детали. Применение холода целесообразно во всех случаях, когда посадочные места расположены на концах вала или близко к ним.

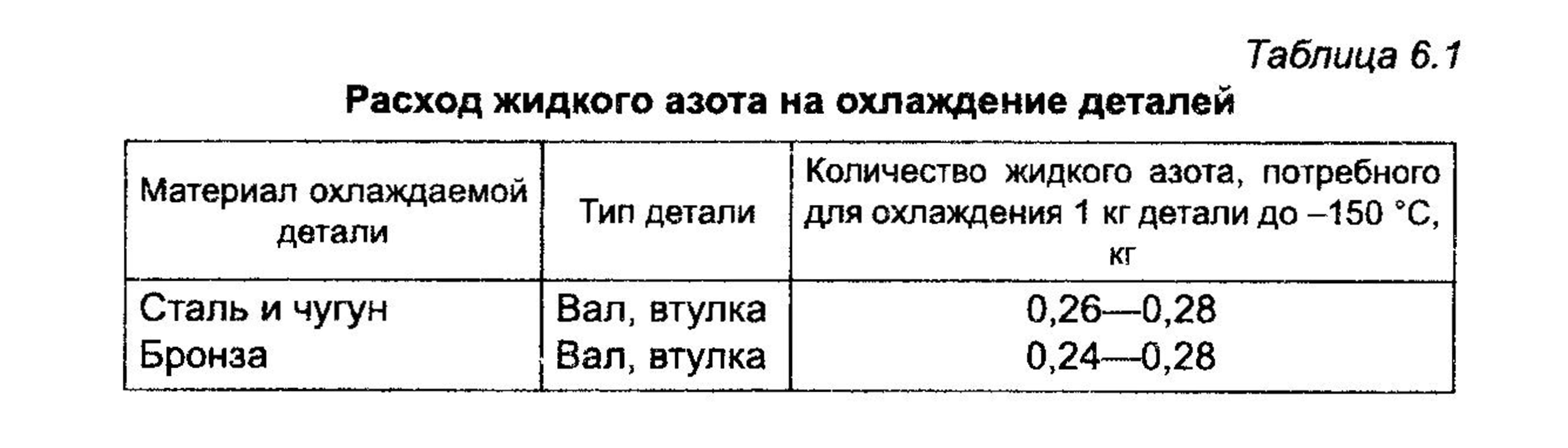

Охлаждение до температуры -75 °С производится при помощи твердой углекислоты, до -190 °С — жидкого азота. Жидкий азот неядовит и поэтому неопасен. Основные требования по технике безопасности сводятся к осторожному обращению с низкотемпературной жидкостью.

В качестве охлаждающей жидкости при сборке неподвижных соединений в машиностроении чаще применяется азот. Для перевозки и хранения небольшого его количества используются металлические сосуды «Дюара» с высоковакуумной изоляцией.

При использовании метода охлаждения значительно сокращается трудоемкость сборки, повышается качество неподвижных соединений за счет применения больших натягов, исключаются последующие операции после запрессовки. При сборке закаленных деталей с применением охлаждения, кроме снижения трудоемкости сборки, повышается качество самих деталей. Это достигается за счет структурных изменений в материале детали (остаточный аустенит переходит в мартенсит), что в дальнейшем стабилизирует размеры деталей и сохраняет их твердость. Заметим, что если сборка производится с нагревом, то не только охватывающая, но и охватываемая деталь теряют свою твердость.

Охлаждение применяется при установке в отверстия деталей бронзовых, стальных и чугунных втулок, а также для установки на валы полумуфт, зубчатых колес, дисков, маховиков и др. деталей.

Детали, собираемые этим методом, поступают на сборку окончательно обработанными. Время охлаждения деталей зависит от их размеров и может быть определено по номограмме (рис. 6.19) или эмпирическим зависимостям.

Рис. 6.19. Номограмма для определения времени охлаждения деталей в жидком

азоте

На номограмме для деталей типа валов и втулок изображены по две линии, устанавливающие связь между диаметром детали и временем охлаждения. Одна из линий определяет время охлаждения деталей до температуры -150 °С, а вторая до -190 °С.

Если, например, толщина стенки втулки равна 50 мм, то время ее охлаждения до температуры -150 °С составляет 6 мин, а до температуры -190 °С — 9 мин. Стальной вал радиусом 100 мм за 14 мин охладится до -150 °С, а за 22 мин — до -190 °С.

Температуру охлаждения деталей можно контролировать, наблюдая за состоянием поверхности жидкого азота. При погружении в него детали происходит бурное кипение и испарение азота. Этот процесс продолжается до тех пор, пока деталь не охладится до -150 °С. При дальнейшем охлаждении и достижении температуры детали около -160 °С азот снова закипает с образованием пены. Его кипение прекращается тогда, когда деталь охладится до температуры -190 °С. В табл. 6.1 приведены расчетные данные о расходе жидкого азота на охлаждение 1 кг металла. При охлаждении детали до -190 °С количество охлаждающего вещества увеличивается вдвое.

При определении действительного количества жидкого азота, которое потребуется залить в термостат, необходимо учитывать, что после охлаждения детали в термостате останется около 50 % азота. Поэтому надо заливать в термостат азота на 50 % больше указанного в таблице. Необходимо учитывать и естественную потерю жидкого азота за время его транспортировки от места производства до места потребления, а также потерю его за время хранения до момента применения.

При транспортировке и хранении жидкого азота в сосудах «Дюара» его потери от испарения составляют по весу 10 % в сутки. Операции по сборке неподвижных соединений с применением охлаждения выполняются в следующей последовательности.

Перед сборкой сопрягаемые поверхности деталей необходимо зачистить от забоин. Одновременно подготавливают термостат, жидкий азот и приспособления, предназначенные для подъема и перемещения детали перед охлаждением и после него. Охватывающую деталь (шестерню, корпус и др.) устанавливают на стенде для сборки или на заранее подготовленное место, а охватываемую деталь закрепляют на подъемно-транспортном устройстве так, чтобы было удобно ее опускать в термостат и в охватывающую деталь. Мелкие детали вводят в охватывающую деталь при помощи клещей.

После этого измеряют диаметр посадочной поверхности, полученный размер уменьшают на 0,05—0,15 мм в зависимости от размера и усадки охлаждаемой детали и переносят на микрометрическую скобу. Деталь опускают в термостат, выдерживают в нем, вынимают из термостата и проверяют диаметр посадочной поверхности скобой, размер которой установлен, как указано выше. При достаточной усадке скоба должна свободно проходить над посадочной поверхностью. При выполнении этого условия деталь быстро заводят в отверстие, фиксируют в требуемом положении и оставляют в нем до выравнивания температур деталей с температурой окружающей среды. Сборка массивных деталей с большим натягом производится комбинированным способом: охватывающую деталь нагревают до температуры 100—120 °С, а охватываемую охлаждают до температуры -190 °С.

СБОРКА ТИПОВЫХ СОЕДИНЕНИЙ