БАЛАНСИРОВКА ДЕТАЛЕЙ И УЗЛОВ

БАЛАНСИРОВКА ДЕТАЛЕЙ И УЗЛОВ

Виды неуравновешенности

Балансировка вращающихся частей машин — важный этап технологического процесса сборки машин и оборудования. Цель балансировки состоит в устранении неуравновешенности детали (сборочной единицы) относительно оси ее вращения. Неуравновешенность вращающейся детали приводит к возникновению центробежных сил, которые могут быть причиной вибрации узла и всей машины, преждевременного выхода из строя подшипников и других деталей. Основными причинами неуравновешенности деталей и узлов могут быть: погрешность формы деталей (например, овальность); неоднородность и неравномерность распределения материала детали относительно оси ее вращения, образованные при получении заготовки литьем, сваркой или наплавкой; неравномерное изнашивание и деформация детали в процессе эксплуатации; смещение детали относительно оси вращения из-за погрешности сборки и др.

Неуравновешенность характеризуется дисбалансом — величиной, равной произведению неуравновешенной массы детали или сборочной единицы на расстояние центра масс до оси вращения, а также углом дисбаланса, определяющим угловое расположение центра масс. Различают три вида неуравновешенности вращающихся деталей и узлов: статическую, динамическую и смешанную, как сочетание первых двух.

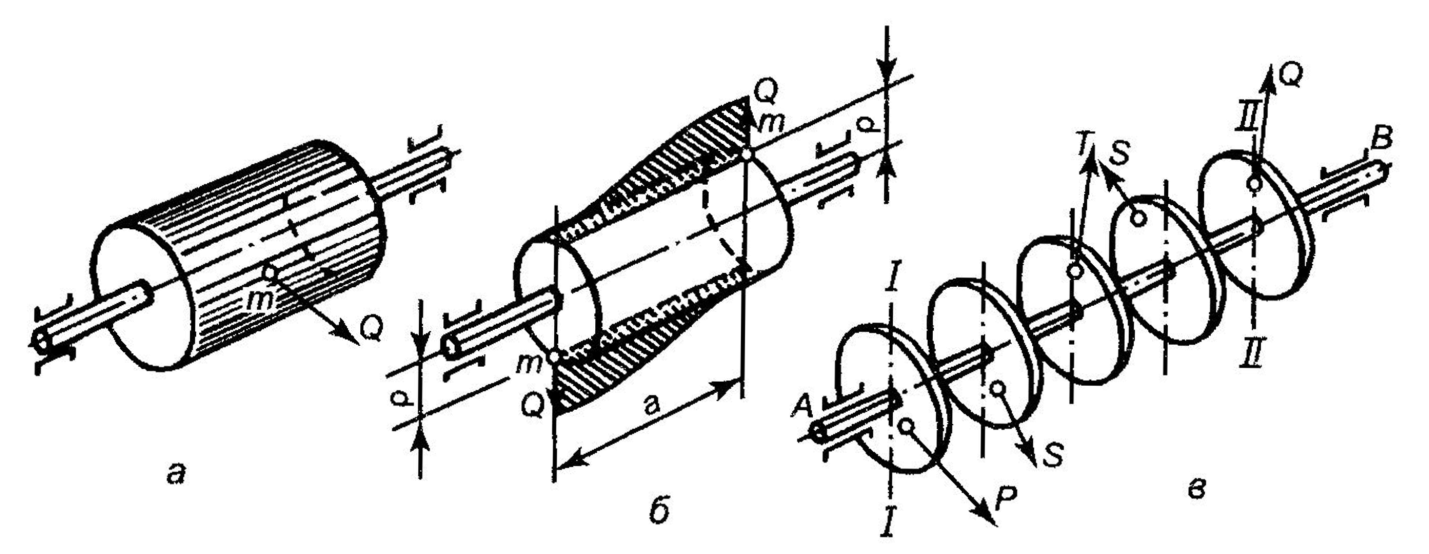

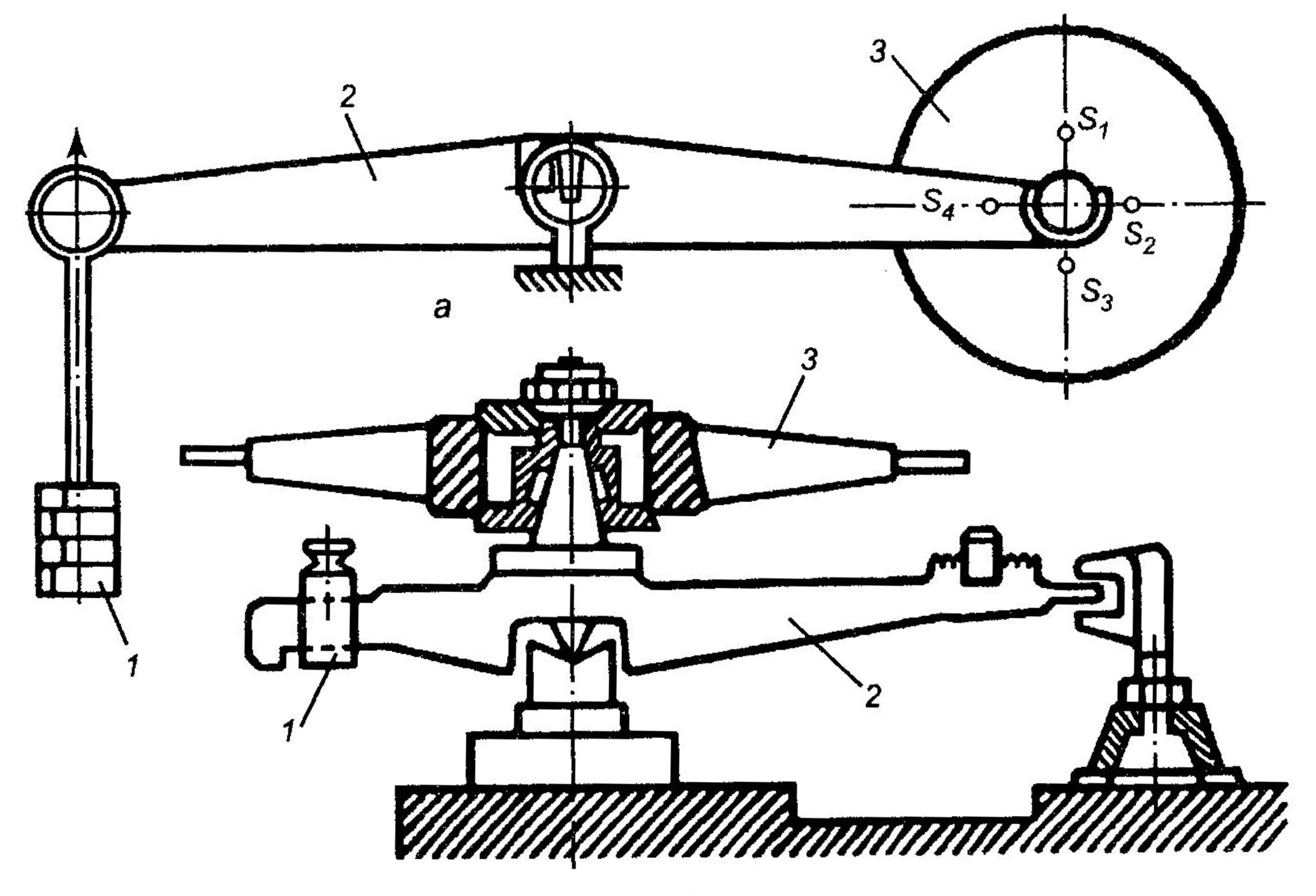

Статическая неуравновешенность имеет место, если массу тела можно рассматривать как приведенную к одной точке (центру масс), отстоящей на некотором расстоянии от оси вращения (рис. 6.52). Этот вид неуравновешенности характерен для деталей типа дисков, высота которых меньше диаметра (шкивы, зубчатые колеса, маховики, крыльчатки, рабочие колеса насосов и т.п.).

Образующаяся при вращении такой детали центробежная сила Q (Н) определяется по формуле

Q =m2,

где m — масса тела, кг; — угловая скорость вращения тела, рад/с; — расстояние от оси вращения до центра массы, м.

На практике обычно принимается, что указанная центробежная сила не должна превышать 4—5 % веса детали.

Неуравновешенность рассматриваемого вида можно обнаружить, не приводя объект во вращение, поэтому она называется статической.

Рис. 6.52. Виды неуравновешенности вращающегося тела: а — статическая; б — динамическая; в — общий случай неуравновешенности

Динамическая неуравновешенность возникает, когда при вращении детали образуются две равные противоположно направленные центробежные силы Q, лежащие в плоскости, проходящей через ось вращения (рис. 6.52, б). Создаваемый ими момент пары сил М (Н) определяется уравнением

М =m2a,

где а — расстояние между направлениями действия сил, м.

Динамическая неуравновешенность проявляется при вращении относительно длинных тел, например роторов электрических машин, валов с несколькими установленными зубчатыми колесами и т.п. Она может возникать даже при отсутствии статической неуравновешенности.

Общий случай неуравновешенности, также присущий длинным объектам, характеризуется тем, что на вращающийся объект одновременно действуют приведенная пара центробежных сил S—S (рис. 6.52, в) и приведенная центробежная сила Т. Эти силы можно привести к двум действующим в различных плоскостях силам Р и Q, расположенных, например, для удобства измерения в его опорах. Значения этих сил определяются по формулам:

Р =m1 1 2;

Q= m2 2 2

При вращении детали, кроме реакций от действующих на нее внешних сил, возникают также реакции от неуравновешенных сил Р и Q, что повышает нагрузку на подшипники и сокращает срок их службы.

Для уменьшения неуравновешенности до допустимых значений применяют балансировку вращающихся деталей и узлов, которая включает определение величины и угла дисбаланса и корректировку массы балансируемого изделия путем ее уменьшения или прибавления в определенных местах. В зависимости от вида неуравновешенности различают статическую или динамическую балансировку.

Статическая балансировка

Статической балансировкой достигается совмещение центра массы (центра тяжести объекта) с осью его вращения. Наличие неуравновешенности (дисбаланса) и место ее расположения определяют с помощью специальных устройств двух типов. На устройствах первого типа она определяется без сообщения вращения детали за счет уравновешивания ее дисбаланса, а на устройствах второго типа (балансировочных станках) — путем измерения центробежной силы, создаваемой неуравновешенной массой, поэтому вращение детали обязательно.

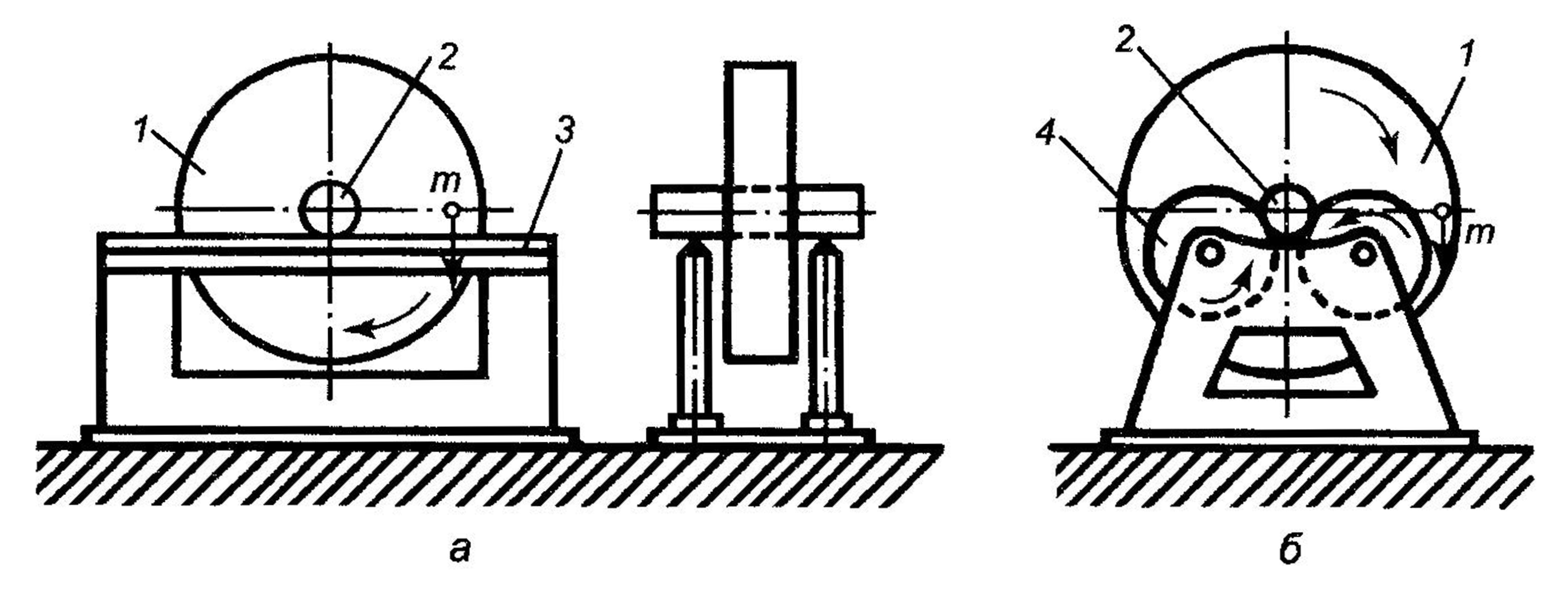

В машиностроении обычно применяются, как более простые, устройства первого типа: с двумя горизонтально установленными параллельными призмами (рис. 6.53, а) или двумя парами установленных на подшипниках качения дисков (рис. 6.53, 6), а также балансировочные весы (рис. 6.56). В первых двух случаях (см. рис. 6.53) балансируемую деталь 1 плотно насаживают на оправку 2 или закрепляют концентрично с ней, обычно с помощью раздвижных конусов. Оправку устанавливают на расположенные горизонтально призмы 3 или диски 4.

Метод выявления неуравновешенности зависит от величины дисбаланса. Если крутящий момент, создаваемый неуравновешенной массой относительно оси оправки, превышает момент сопротивления сил трения качению оправки по призмам (случай с явно выраженной неуравновешенностью), то деталь вместе с оправкой будет перекатываться по призмам, пока центр тяжести детали не займет нижнее положение. Закрепив груз массой m на диаметрально противоположной стороне детали, можно ее уравновесить. Для этого также в детали сверлят отверстия, которые заполняют более плотным материалом, например, свинцом. Обычно же уравновешивание обеспечивается удалением части металла с утяжеленной стороны детали (сверлением отверстий на определенную глубину, фрезерованием, спиливанием и т.п.).

Рис. 6.53. Схемы устройств для статической балансировки с призмами (а) и дисками (б); 1 — балансируемый объект; 2 — оправка; 3 — призма; 4 — диск

В обоих случаях для выполнения балансировки детали требуется знать удаляемую или добавляемую к ней массу металла. Для этого деталь с оправкой устанавливают на призмах так, чтобы центр их тяжести располагался и плоскости, проходящей через ось оправки. В диаметрально противоположной точке детали прикрепляют такой груз Q, при котором неуравновешенная масса m может повернуть диск на небольшой (около 10°) угол. Затем оправку с деталью поворачивают в том же направлении на 180° так, чтобы центры приложения груза Q и массы m находились снова в одной горизонтальной плоскости. Если отпустить диск в этом положении, то он повернется в обратном направлении на угол . Возле груза Q прикрепляют такой добавочный груз q (магнитный или липкий), который воспрепятствовал бы указанному повороту оправки 2 и мог обеспечить ее поворот на такой же малый угол в противоположном направлении.

Зная массы Q и q, определяют искомую массу уравновешивающего груза Q0:

Q0 = Q + q/2.

Для обеспечения балансировки такую массу металла следует добавить к детали в точке приложения груза Q или удалить с детали в диаметрально противоположной точке. Если требуется изменить расчетную массу уравновешивающего груза или точку ее приложения, то пользуются соотношением

Q0= Q1R,

где г — радиус положения расчетного уравновешивающего груза Q0; Q1 — масса постоянного уравновешивающего груза; R — расстояние от оси оправки до точки его приложения.

Возможен также случай скрытой статической неуравновешенности, когда момент, создаваемый неуравновешенной массой детали, недостаточен для преодоления момента трения качения между оправкой и призмами, и оправка с деталью при установке на призмы или диски остаются неподвижными.

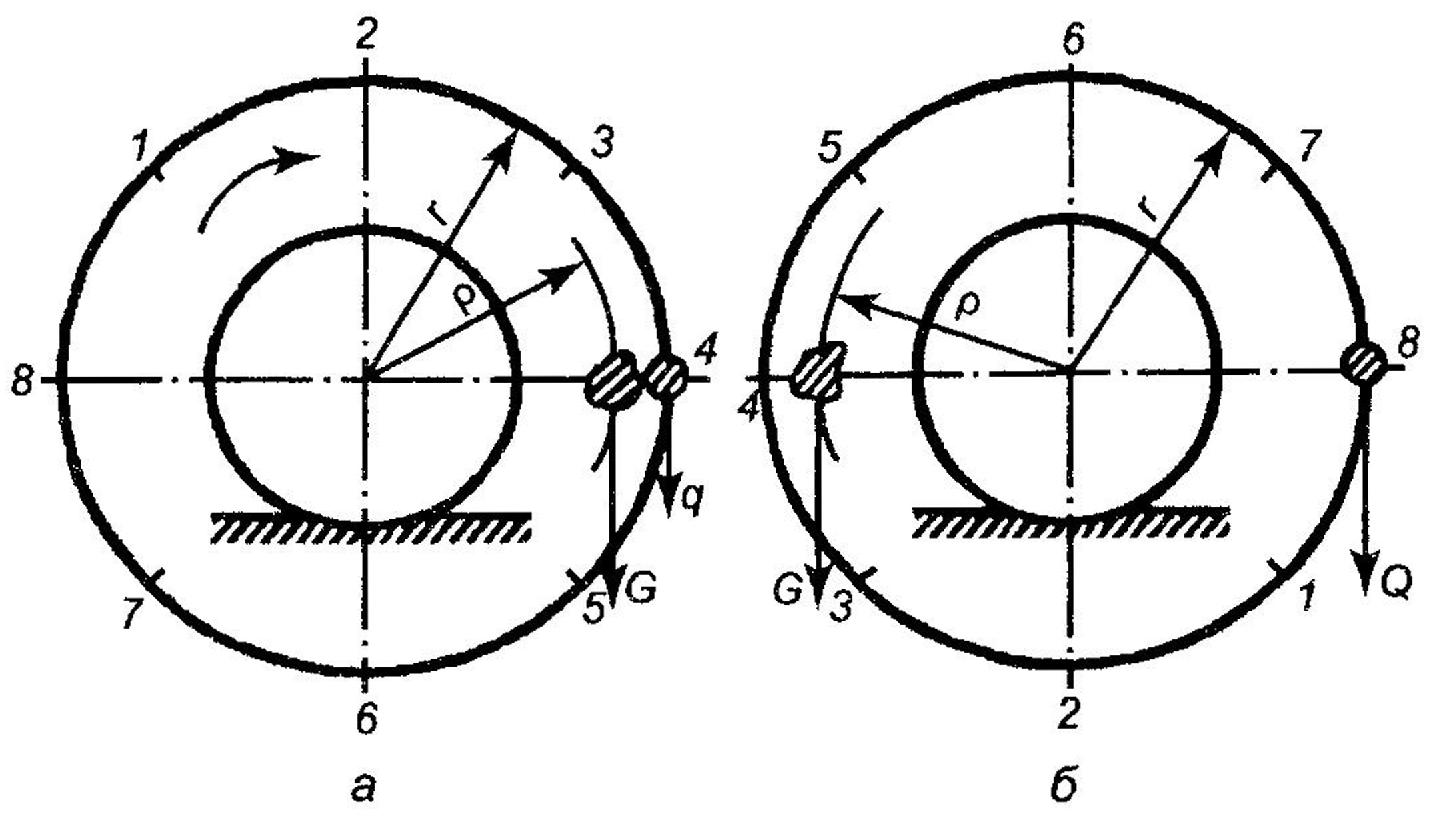

В этом случае для определения неуравновешенности деталь размечают по окружности на 8—12 равных частей, которые отмечают соответствующими точками, как показано на рис. 6.54. При сложности или невозможности разметки балансируемой детали применяют специальный диск с делениями, который закрепляют неподвижно на конце оправки.

Затем перекатывают оправку с деталью по призмам в направлении, указанном стрелкой, и поочередно совмещают размеченные точки с горизонтальной плоскостью, проходящей через ось вращения оправки. Для каждого из этих положений детали подбирают груз q, который устанавливают на расстоянии г от оси оправки. Под действием этого груза оправка с деталью должна поворачиваться примерно на одинаковый угол (около 10°) в направлении перекатывания по призмам. Положение, для которого величина этого груза минимальна, например 4, определяет плоскость расположения центра неуравновешенной массы G.

Рис. 6.54. Схема определения скрытой неуравновешенности на начальном (а) и завершающем (б) этапах

Затем груз q снимают, и оправку поворачивают на 180° в направлении, указанном на рис. 6.54 стрелкой. В точке 8 на том же расстоянии от оси вращения оправки закрепляют такой груз Q (рис. 6.54, б), который обеспечивает поворот в том же направлении и на такой же угол. Масса Q0 материала, удаляемого в точке 4 или добавляемого в точке 8 для балансировки детали, определяется из условия ее равновесия:

Q0=Gp/r=(Q-g)/2.

При выборе типа устройства следует учитывать, что его чувствительность тем выше, чем меньше сила трения между оправкой и опорами, поэтому более точными являются устройства с балансировочными дисками (см. рис. 6.53, б). Преимуществом этих устройств являются также менее жесткие требования к точности их установки по сравнению с призмами и более удобные и безопасные условия труда, так как при расположении оправки между двумя парами дисков исключается возможность ее падения с балансируемой деталью. Для уменьшения трения в опорах с дисками применяют наложение на них вибраций. Соприкасающиеся поверхности оправки и призм или дисков должны быть точно изготовлены и содержаться в идеальном состоянии. На них не допускаются забоины, следы коррозии и др. дефекты, снижающие чувствительность устройства.

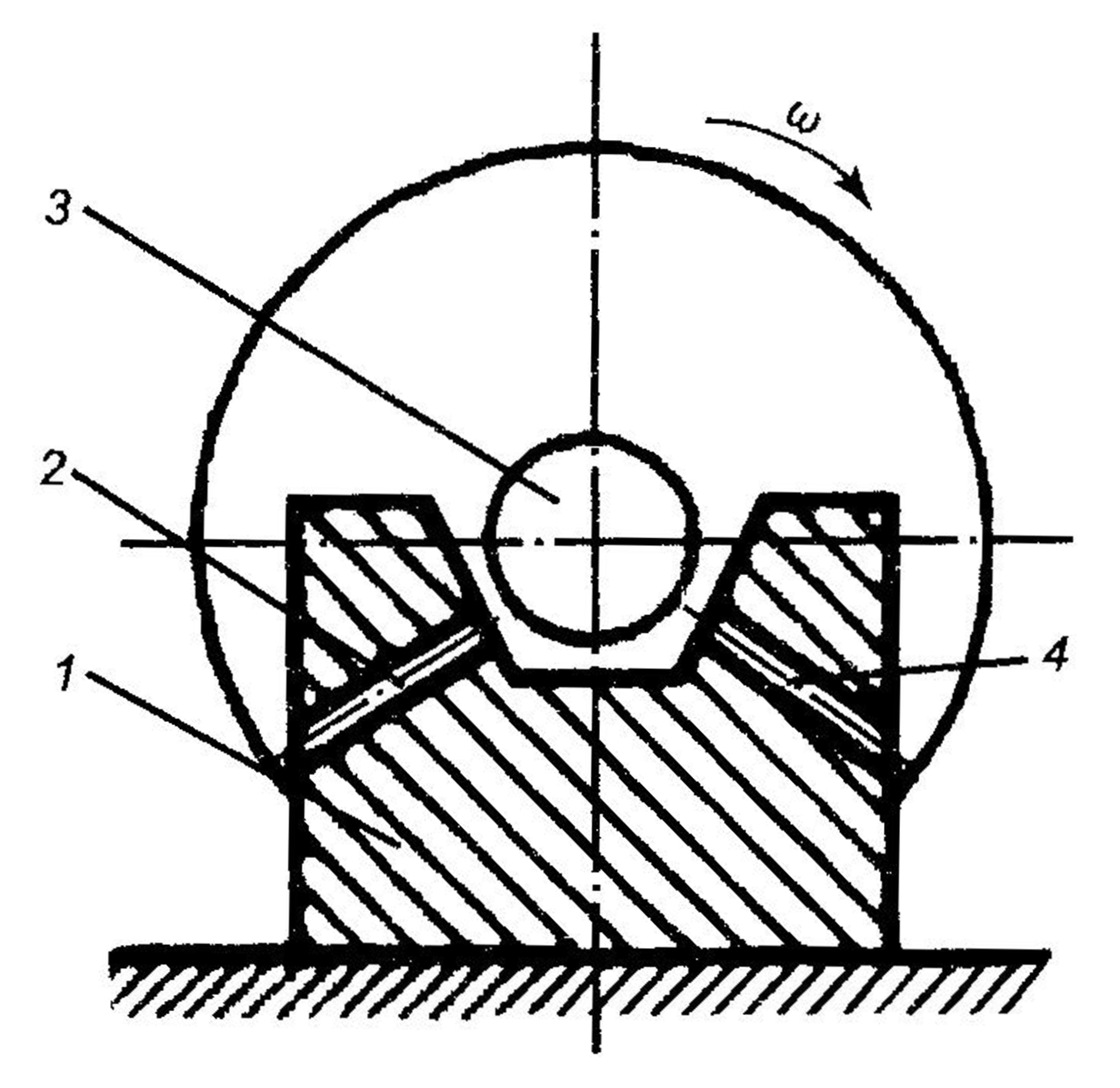

Для ее повышения применяют также балансировочные устройства с аэростатическими опорами (рис. 6.55). В этом случае оправка с изделием находятся во взвешенном состоянии за счет того, что в опору 1 по каналам 2 и 4 подается под определенным давлением сжатый воздух.

Высокую производительность и точность определения неуравновешенности некоторых деталей обеспечивают балансировочные весы (рис. 6.56). Для ряда типов деталей они являются более эффективными по сравнению с призматическими и роликовыми устройствами, так как позволяют непосредственно определять неуравновешенную массу и место ее расположения в детали.

Рис. 6.55. Схема стенда для статической балансировки на воздушной подушке: 1 — опора стенда; 2, 4 — каналы для подвода сжатого воздуха; 3 — оправка

Рис. 6.56. Схема балансировочных весов для небольших (а) и крупногабаритных (6) деталей: 1 — уравновешивающие грузы; 2 — коромысло; 3 — балансируемая деталь

Оправку с закрепленной на ней балансируемой деталью 3 (рис. 6.56, а) устанавливают на правом конце коромысла 2 весов. На левом конце коромысла подвешивают уравновешивающие грузы 1. Если центр тяжести проверяемой детали смещен относительно оси ее вращения, то при различных положениях детали показания весов будут неодинаковыми. Так, при положении центра тяжести детали в точках S1 или S3 (pиc. 6.56, а) весы покажут фактическую массу проверяемой детали. При положении центра тяжести в точке S2 их показания максимальны, а при положении центра тяжести в точке S4 — минимальны. Для определения положения центра тяжести детали показания весов фиксируют, периодически поворачивая ее вокруг своей оси на определенный угол, например, равный 30°.

Дисбаланс изделий типа дисков большого диаметра удобно определять на специальных весах (рис. 6.56, б). Они имеют две расположенные во взаимно перпендикулярных направлениях стрелки и приводятся в уравновешенное (горизонтальное) состояние с помощью грузов, расположенных диаметрально противоположно стрелкам.

Балансируемую деталь устанавливают с помощью специального приспособления на весах так, чтобы ее ось проходила через вершину опоры весов, выполненной в виде конического острия и соответствующего углубления в основании. При наличии у детали дисбаланса весы с деталью отклоняются от горизонтального положения. Перемещая по детали уравновешивающий груз, весы приводят в исходное (горизонтально) положение, контролируя его с помощью стрелок. По массе и положению уравновешивающего груза определяют величину и место нахождения дисбаланса.

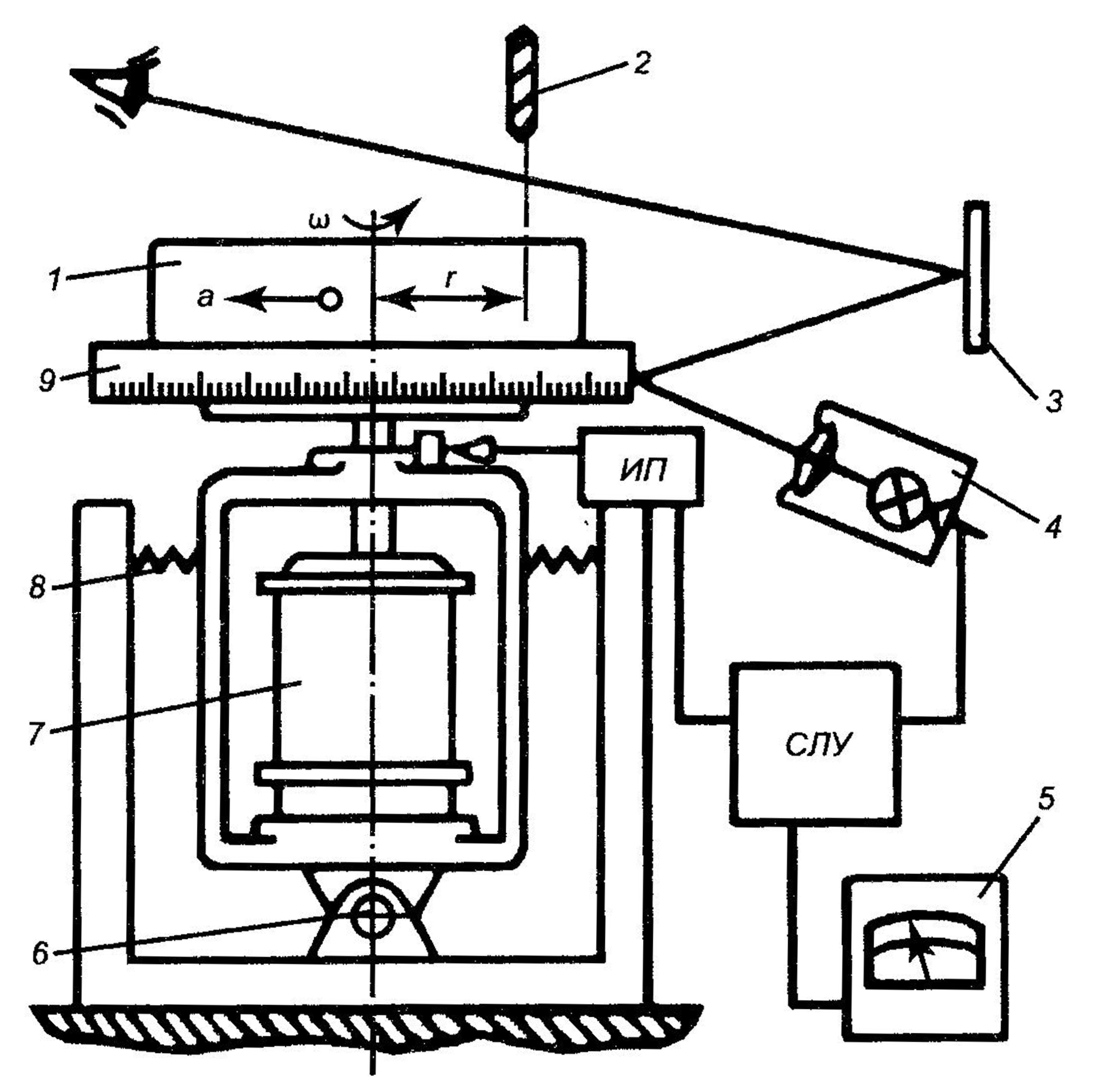

Устройства второго типа для статической балансировки основаны на принципе регистрации центробежной силы, возникающей при вращении неотбалансированной детали. Они представляют собой специальные балансировочные станки, схема одного из которых приведена на рис. 6.57. Станок позволяет не только устанавливать наличие дисбаланса, но и устранять его сверлением отверстий.

Балансируемая деталь 1 устанавливается концентрично и закрепляется на столе 9, снабженном угловой шкалой. Двигатель 7 сообщает столу с деталью вращение с угловой частотой , поэтому при наличии у детали дисбаланса а возникает центробежная сила, под действием которой и реакции пружин 8 система получает колебательные движения относительно опоры 6. Последние фиксируются измерительным преобразователем (ИП), связанным со счетно-логическим устройством (СЛУ).

В момент максимального отклонения системы вправо СЛУ включает стробоскопическую лампу 4, освещающую угловую шкалу на столе 9, и передает на индикаторное устройство 5 сигнал, пропорциональный дисбалансу. Устройство 5, которое может быть стрелочного или цифрового типа, показывает значение требуемой глубины сверления.

Оператор фиксирует высвечиваемое на экране 3 угловое расположение дисбаланса. После остановки стол поворачивают вручную на требуемый угол и сверлом 2 в детали 1 сверлят отверстие на расстоянии г от оси вращения на глубину, необходимую для обеспечения балансировки детали. Существуют также балансировочные станки, на которых поворот диска в требуемую точку (или несколько точек) для выполнения сверления и процесс сверления выполняются в автоматическом режиме.

Рис. 6.57. Схема станка для статической балансировки: 1 — балансируемая деталь; 2 — сверло; 3 — экран; 4 — стробоскопическая лампа; 5 — индикаторное устройство; 6 — шарнирная опора; 7 — электродвигатель; 8 — пружина; 9 — стол; ИП — измерительный преобразователь; СЛУ — счетно-логическое устройство

Точность статической балансировки характеризуется величиной е0 р , где е0 — остаточный удельный дисбаланс; р - максимальная рабочая частота вращения детали при эксплуатации.

Балансировка на призмах (см. рис. 6.53, а) обеспечивает е0 = 20—80 мкм, на дисковых опорах (см. рис. 6.53, б) е0= 15—25 мкм, в аэростатических опорах (см. рис. 6.55) — е0 = 3—8 мкм, на станке по рис. 6.57 — е0 = 1—3 мкм. Международным стандартом МС 1940 предусмотрено 11 классов точности балансировки.

Динамическая балансировка

Статическая балансировка недостаточна для устранения дисбаланса у длинных объектов, когда неуравновешенная масса распределена вдоль оси вращения и не может быть приведена к одному центру. Такие тела подвергаются динамической балансировке.

У динамически отбалансированной детали сумма моментов центробежных сил масс, вращающихся относительно оси детали, равна нулю. Поэтому динамической балансировкой достигают совпадения оси вращения детали с главной осью инерции данной системы.

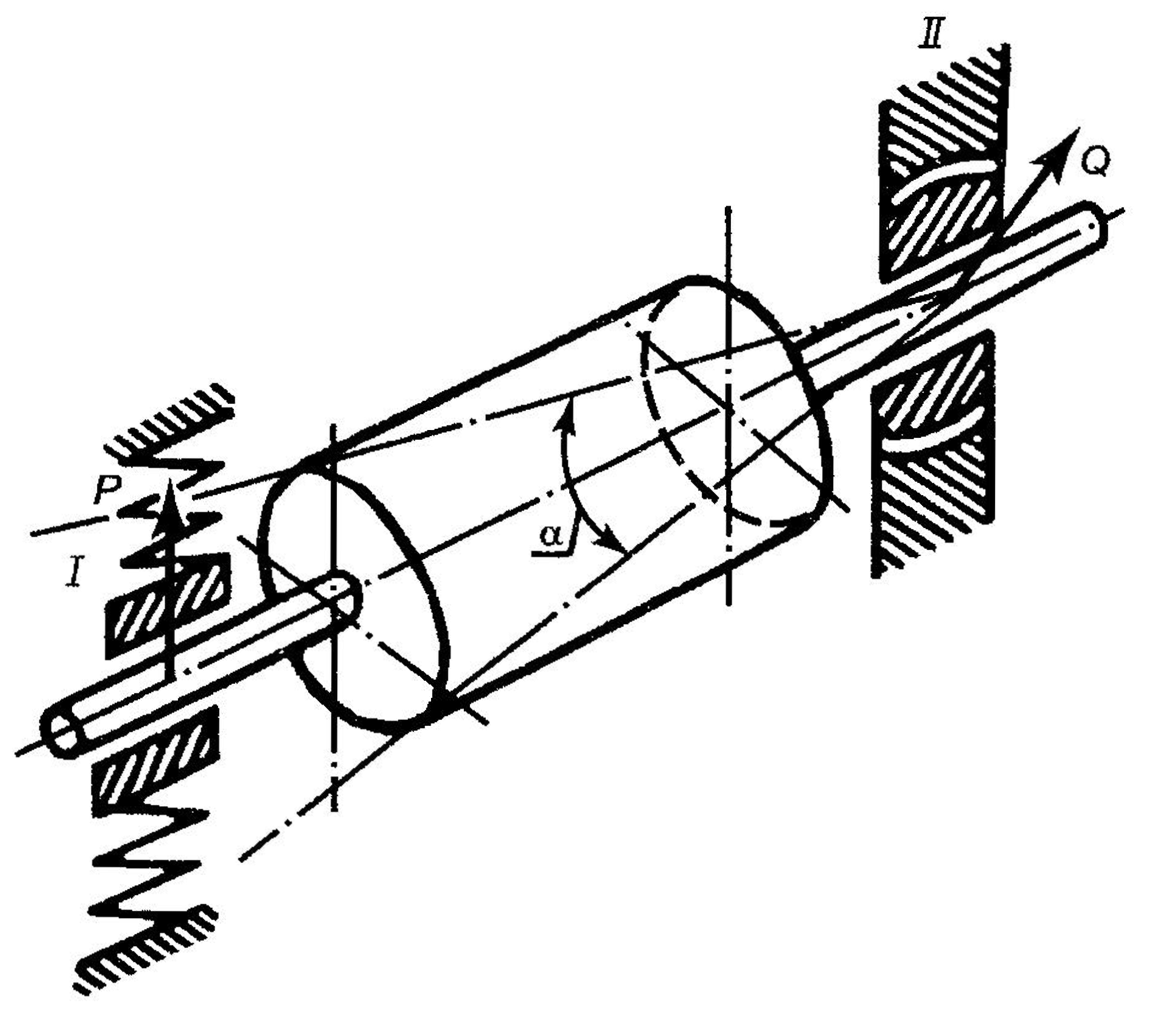

Если динамически неуравновешенное тело установить на податливые опоры, то при его вращении они совершают колебательные движения, амплитуда которых пропорциональна значению действующих на опоры неуравновешенных центробежных сил Р и Q (рис. 6.58). Способы динамической балансировки основаны на измерении колебаний опор.

Динамическую балансировку каждого конца детали обычно выполняют отдельно. Сначала, например, опору (см. рис. 6.58) оставляют подвижной, а противоположную опору II закрепляют. Поэтому вращающийся объект в этом случае совершает колебательные движения в пределах угла относительно опоры II только под действием силы Р.

Для повышения точности определения дисбаланса детали амплитуду колебаний опор измеряют при частоте ее вращения, совпадающей с частотой собственных колебаний балансировочной системы, т.е. в условиях резонанса. При динамической балансировке определяют массу и положение грузов, которые следует добавить к детали или удалить с нее. С этой целью применяют специальные балансировочные станки различных моделей в зависимости от массы уравновешиваемых деталей. Балансировка свободного конца детали заключается в определении значения и направления силы Р и устранения ее вредного влияния установкой в определенном месте уравновешивающего груза или удалением определенного количества материала. Затем закрепляют опору , а опору II освобождают и аналогично выполняют балансировку детали со второго конца. Для упрощения конструкции станка подвижной делают обычно одну опору, а возможность балансировки детали с двух концов обеспечивается ее переустановкой на 180°.

Рис. 6.58. Схема колебаний детали при динамической балансировке

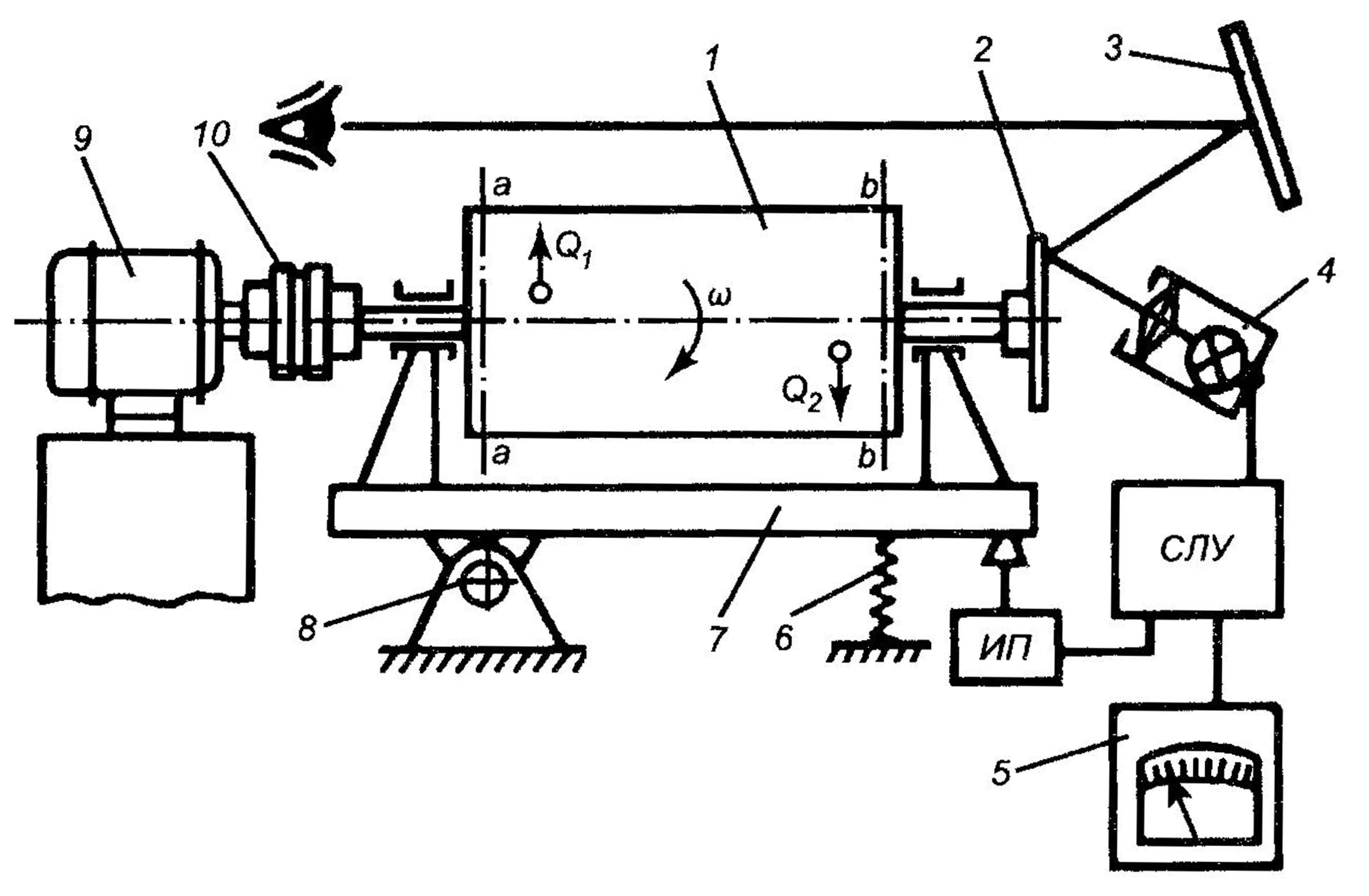

На этом принципе основана схема станка (рис. 6.59) для динамической балансировки, аналогичного рассмотренному выше (см. рис. 6.57).

Рис. 6.59. Схема станка для динамической балансировки: 1 — балансируемая деталь; 2 — угловая шкала; 3 — экран; 4 — стробоскопическая лампа; 5 — индикаторное устройство; 6 — пружина; 7 — основание; 8 — опора; 9 — электродвигатель; 10 — электромагнитная муфта; ИП — измерительный преобразователь; СЛУ — счетно-логическое устройство

Устройства ИП, СЛУ, 5,4,3 и угловая шкала 2 имеют то же назначение, что и аналогичные элементы в станке по рис. 6.57.

Балансируемую деталь 1 устанавливают на опоры основания 7, которое может совершать под действием пары сил инерции Q1 Q2 и реакции пружины 6 колебания относительно оси 8. Деталь приводится во вращение двигателем 9 через электромагнитную муфту 10, с угловой скоростью , несколько большей, чем резонансная частота собственных колебаний системы.

После проведения балансировки детали в плоскости bb ее поворачивают на 180° для проведения балансировки в плоскости аа. О качестве динамической балансировки судят по амплитуде вибрации, допускаемое значение которой указывается в технической документации. Оно зависит от частоты вращения отбалансированной детали и при частоте вращения 1000 мин-1 составляет 0,1 мм, а при 3000 мин-1 — 0,05 мм.

БАЛАНСИРОВКА ДЕТАЛЕЙ И УЗЛОВ