Сборка узлов с подшипниками скольжения

Сборка узлов с подшипниками скольжения

Применяемые в станочном оборудовании подшипники скольжения бывают цельными (в виде втулок из антифрикционного сплава) и разъемными, состоящими из двух вкладышей, имеющих диаметральный разъем. Разъемные подшипники могут быть толстостенными и тонкостенными.

Сборка цельных подшипников. Процесс сборки цельного подшипника включает запрессовку втулки, ее закрепление от проворачивания и подгонку отверстия для смазки. Втулки могут запрессовываться в холодном состоянии, а также устанавливаться с их охлаждением или с нагревом корпуса. Диаметр отверстия во втулке после запрессовки уменьшается на величину, которая зависит от ее материала и разницы наружного и внутреннего диаметров. Поэтому запрессованные втулки растачивают, разворачивают или калибруют шариком или прошивкой. Соосно расположенные втулки растачивают за одну установку

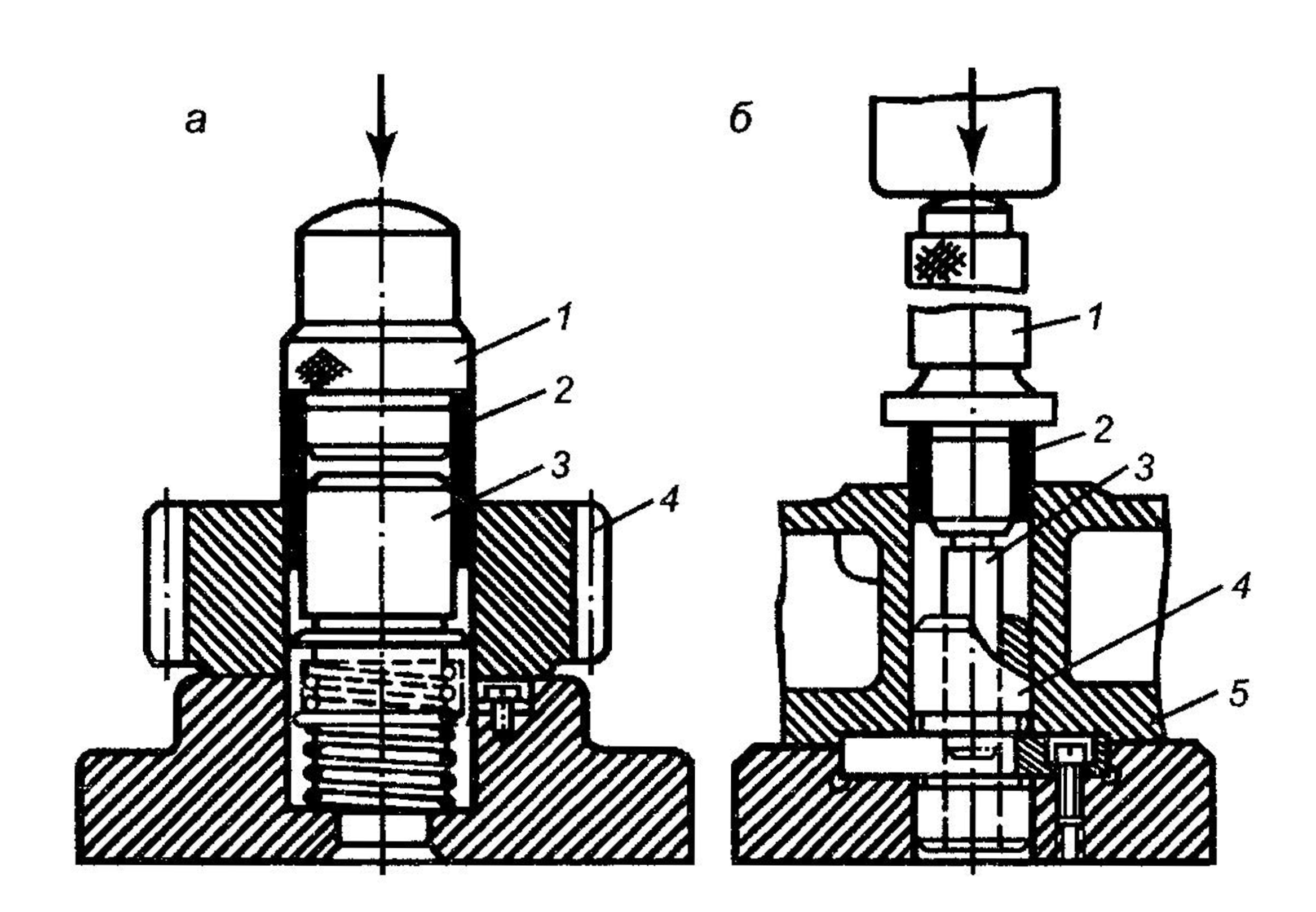

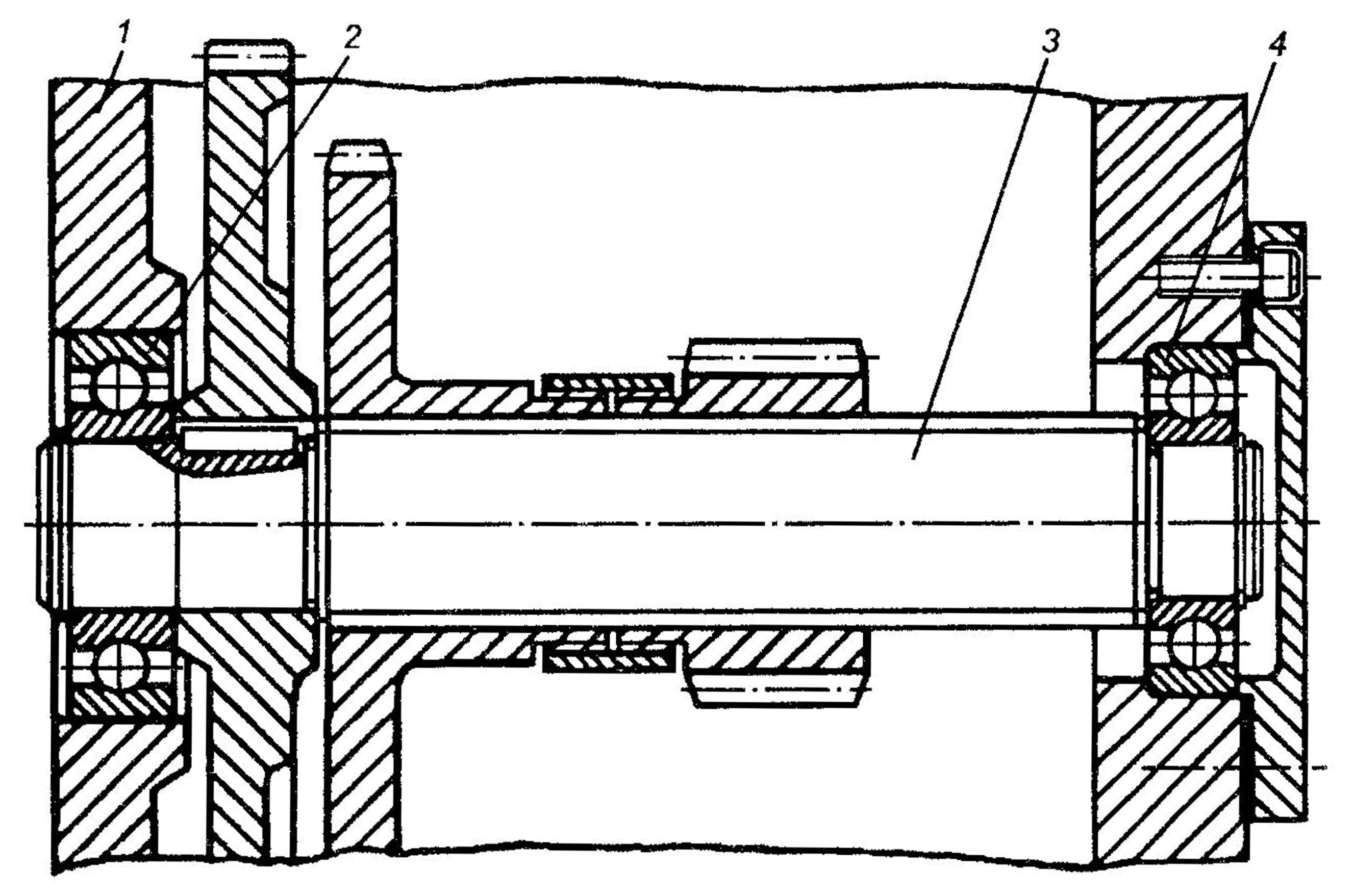

Для обеспечения при запрессовке необходимой ориентации втулки относительно охватывающей детали (например, шестерни, рис. 6.21, а или корпуса, рис. 6.21, 6) применяют специальные приспособления. Например, центрирование шестерни 4 (см. рис. 6.21, а) и запрессовываемой в нее втулки 2 обеспечивается ловителем 3, который при движении штока 1 перемещается вниз, сжимая пружину. Ориентация запрессовываемой втулки 2 относительно отверстия в корпусе (рис. 6.21, б) обеспечивается направляющей частью оправки 3, которая центрируется по отверстию в стойке 4. При опускании штока 1 оправка вместе с втулкой 2 перемещается вниз, обеспечивая центрирование втулки относительно корпуса.

Рис. 6.21. Приспособления для центрирования запрессовываемой втулки: ловителем (а) или направляющей оправкой (6)

После запрессовки втулку фиксируют от проворачивания посредством штифта или винта в соответствии с конструкцией подшипника. При креплении штифтом отверстие сверлится и разворачивается одновременно во втулке и в корпусе, а штифт запрессовывается в отверстие с натягом.

Основными факторами, влияющими на работу и долговечность подшипника, являются точность размеров втулки и шейки вала, а также соосность подшипников, которая должна быть обеспечена при их сборке.

Точность размеров втулки устанавливается по результатам замеров диаметра отверстия индикаторным прибором в двух взаимно перпендикулярных направлениях и в двух сечениях.

Соосность подшипников проверяется при помощи оптического прибора или контрольного вала, который пропускается через все отверстия в корпусе. Шейки контрольного вала должны плотно прилегать к поверхностям подшипников.

Сборка разъемных подшипников. Сборку разъемных толстостенных подшипников обычно начинают с подгонки их по шейкам вала. Затем обрабатывают смазочные канавки, если они не были выполнены заранее на станке, и собирают подшипник. Смазочные канавки должны находиться только в ненагруженной части подшипника.

Установка разъемных вкладышей в гнезда корпуса и в крышки осуществляется с натягом или по переходной посадке. Для получения близких во всех подшипниках посадок крышки сортируют по посадочному диаметру на несколько групп. После этого каждую крышку подбирают по гнезду и маркируют. Подшипники могут комплектоваться невзаимозаменяемыми и взаимозаменяемыми вкладышами.

Невзаимозаменяемые вкладыши сначала пригоняют по гнездам и после их установки растачивают в размер по чертежу.

Установка взаимозаменяемых вкладышей в гнезда производится путем подбора. От проворачивания вкладыш удерживается посредством штифта или специального уса, образованного при его штамповке в месте разъема.

При сборке тонкостенных вкладышей пригонку вкладышей к гнездам и валу не производят. В связи с этим требуются особенно тщательная проверка геометрической формы гнезд под вкладыши, параллельность плоскостей разъема гнезд и соосность их расположения.

Особенностью сборки тонкостенных вкладышей является создание натяга при их посадке в гнездах. Для этого радиус наружной поверхности вкладыша должен быть больше радиуса поверхности гнезда. При установке вкладыша в гнездо их поверхности должны плотно прилегать друг к другу, а края вкладыша выступать над плоскостью стыка корпуса на величину h (рис. 6.22, г). Величина h определяется из соотношения h = 0,25, где — диаметральный натяг, принимаемый равным (0,0003—0,0006)D. После сборки подшипника за счет этих выступов обеспечивается его посадка с натягом в гнезде. Чрезмерный натяг вызывает остаточные деформации вкладыша. Последний теряет правильную цилиндрическую форму, а поэтому его отдельные места усиленно изнашиваются и подшипник быстро выходит из строя.

В процессе сборки обеспечиваются необходимые условия для гидродинамической смазки в подшипнике за счет создания в нем серповидного зазора из-за разницы диаметров отверстия во вкладыше и шейки вала.

В подшипниках скольжения кроме металлических антифрикционных материалов широко применяют неметаллические материалы, например, капрон благодаря его высокой износостойкости и низкому коэффициенту трения (f = 0,055). Поскольку капрон имеет коэффициент линейного расширения, почти в 10 раз больший, чем у стали, зазор при соединении капроновой втулки со стальным валом необходимо принимать в 1,5—2 раза больше, чем у металлической пары.

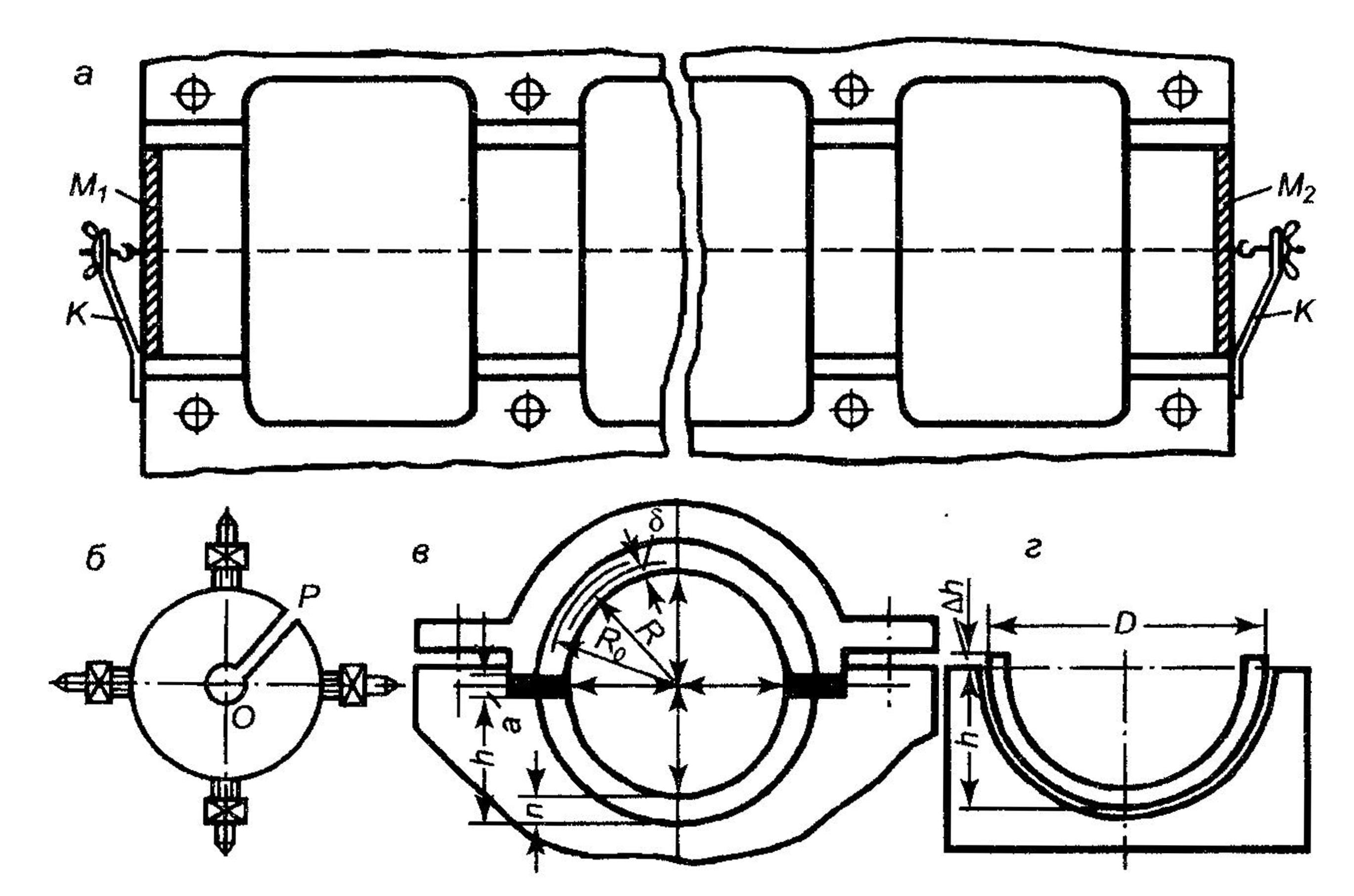

Рис. 6.22. Схема разметки вкладышей подшипников: а — расположение мишеней; б — мишень; в — разметка вкладыша; г — вкладыш в установленном положении

Обеспечение соосности подшипников. Нормальная работа подшипников многоопорного вала обеспечивается при их соосности, которая достигается правильной расточкой и пригонкой вкладышей.

Невзаимозаменяемые вкладыши растачивают после их пригонки по гнездам. В зависимости от технической оснащенности предприятия возможна расточка за одну установку всех подшипников, смонтированных на своих местах в корпусной детали (групповая расточка), или расточка вкладышей для каждого подшипника в отдельности (индивидуальная расточка).

Групповая расточка вкладышей выполняется на соответствующем станке или с помощью специального приспособления, которое устанавливается непосредственно на корпусную деталь с растачиваемыми подшипниками. Такое приспособление представляет собой по существу переносной станок, поскольку обеспечивает осуществляемое от электропривода вращение инструмента со скоростью резания и его механическую подачу вдоль оси растачиваемого отверстия.

В обоих случаях расточной станок или приспособление оснащаются бор-штангой с резцовыми головками, которые обеспечивают микрометрическую подачу резца в радиальном направлении с точностью до 0,01 мм. Установка резцов на размер осуществляется с помощью специального приспособления в соответствии с диаметром шеек вала. Число резцовых головок принимается равным количеству растачиваемых подшипников. Благодаря этому обеспечиваются высокая производительность обработки отверстий в подшипниках и их соосность. Достигаемая точность механической обработки позволяет зачастую исключить необходимость в последующем шабрении расточенных вкладышей.

Для выполнения индивидуальной расточки вкладыши предварительно размечают При этом у каждого вкладыша определяются (рис. 6.22, в) высота h, толщина n, толщина прокладок а, радиус R0 с учетом толщины антифрикционного слоя, а также радиус шейки вала R и припуск на обработку , который принимается по нормативным данным. Разметка вкладышей производится с помощью специальных мишеней (рис. 6.22, б) и струны диаметром 0,15—0,25 мм, которую натягивают между кронштейнами К, закрепленными в гнездах крайних подшипников (рис. 6.22, а).

Перед разметкой каждая пара вкладышей устанавливается в свое гнездо и зажимается крышкой подшипника. В отверстие вкладыша устанавливается мишень (на рис. 6.22 показаны мишени М1 и М2 только в крайних гнездах), имеющая центральное отверстие диаметром 0,5—0,8 мм и прорезь для струны Р (см. рис. 6.22, б). Мишень с помощью регулируемых винтовых опор устанавливается в гнезде таким образом, чтобы отцентрованная по крайним гнездам струна проходила через центр отверстия в мишени. После установки мишеней во вкладышах струна выводится через разрез Р. В отверстие О мишени вставляется ножка циркуля, которым на торце вкладыша наносится в виде окружности контрольная риска, служащая для правильной установки вкладыша при растачивании в нем отверстия на станке. После разметки вкладыши маркируются и направляются на расточку.

В тех случаях, когда станок или специальное приспособление позволяют растачивать все вкладыши за одну установку, размечаются только крайние вкладыши. По гнездам этих вкладышей устанавливается борштанга станка или приспособления.

Заключительной операцией сборки подшипников скольжения является пригонка вкладышей по шейкам вала собираемого изделия или вала-калибра «на краску». Последний представляет собой трубу, имеющую соответствующие шейкам вала ступени, диаметр которых превышает диаметр шеек на величину масляного зазора. Шейки вала-калибра окрашивают краской (берлинской лазурью), после чего его укладывают в подшипники и проворачивают. После извлечения вала-калибра вкладыши шабрят в местах отпечатков краски. Эта операция повторяется многократно, чтобы на рабочих поверхностях вкладышей было 10—12 пятен на квадрате 25x25 мм. Тем самым окончательно обеспечивается соосность подшипников.

Как отмечено выше, точность группового растачивания подшипников позволяет зачастую исключить из технологии сборки операцию шабрения вкладышей. В этом случае пригонка подшипников заменяется менее трудоемкой операцией их механической приработки, которая производится следующим образом. После расточки подшипников вал укладывается в них без шабровки, подшипники обжимаются, и вал приводится во вращение с помощью электродвигателя. Благодаря вращению вала и постепенной неоднократной затяжке подшипников происходит их приработка по шейкам вала. Частота вращения вала задается в диапазоне 100—300 мин-1. В процессе приработки подшипники смазывают маслом с добавлением графита.

Контроль подшипников после сборки. Контрольной операцией после сборки подшипника скольжения является определение величины масляного зазора в нем и проверка соосности подшипников. Масляный зазор в подшипнике определяется обычно с помощью свинцовых оттисков. Для их получения на шейку вала при снятом верхнем вкладыше накладывают 2—3 свинцовые проволочки диаметром на 0,3—0,4 мм больше величины монтажного масляного зазора. После сборки подшипника и равномерного обжатия всех гаек его снова разбирают и микрометром измеряют толщину деформированных свинцовых проволочек, которая равна фактическому значению масляного зазора в подшипнике. Измеренную величину зазора сравнивают с нормативным значением, которое указывается в конструкторской документации. При отсутствии этих данных необходимый монтажный масляный зазор определяется по зависимости: S = 0,0005d + 0,015, мм,

где d — диаметр шейки вала, мм. Если фактический зазор не соответствует нормативному, то производят регулировку подшипника.

Регулирование величины масляного зазора в подшипнике производится удалением или добавлением прокладок, расположенных между вкладышами. Общая толщина прокладок в зависимости от размера подшипника принимается от 2 до 6 мм, а их количество в комплекте составляет 10—14 шт. при толщине отдельных из них 0,05—1 мм. В конструкциях подшипников без прокладок величина масляного зазора регулируется за счет обработки поверхности разъема верхнего вкладыша с пригонкой ее по нижнему вкладышу.

Контроль соосности. Соосность установки двух втулок небольших размеров проверяют контрольной оправкой, которая должна свободно проходить через отверстия втулок. При контроле соосности отверстий большого диаметра применяют скалку с индикаторами. Соосность подшипников многоопорных проверяется при помощи вала-калибра. Вал устанавливается в отверстия смонтированных подшипников так, чтобы каждая его шейка нахолилась в соответствующем подшипнике. При соосности подшипников вал-калибр свободно вращается в них.

Контроль соосности валов. Составной вал, состоящий из двух и более частей собирают с помощью муфт: шлицевых, гладких, цилиндрических, конических и др. Сборку ведут, контролируя соосность валов. Несоосность валов может проявляться в виде смещения и пересечения (непараллельности) их осей. При сборке машин и оборудования также часто требуется обеспечить соосность валов двух различных узлов или агрегатов, например, вала электродвигателя и приводного вала редуктора, так как при перекосе или смещении осей сопрягаемых валов соединяющая их муфта и подшипники изнашиваются значительно быстрее.

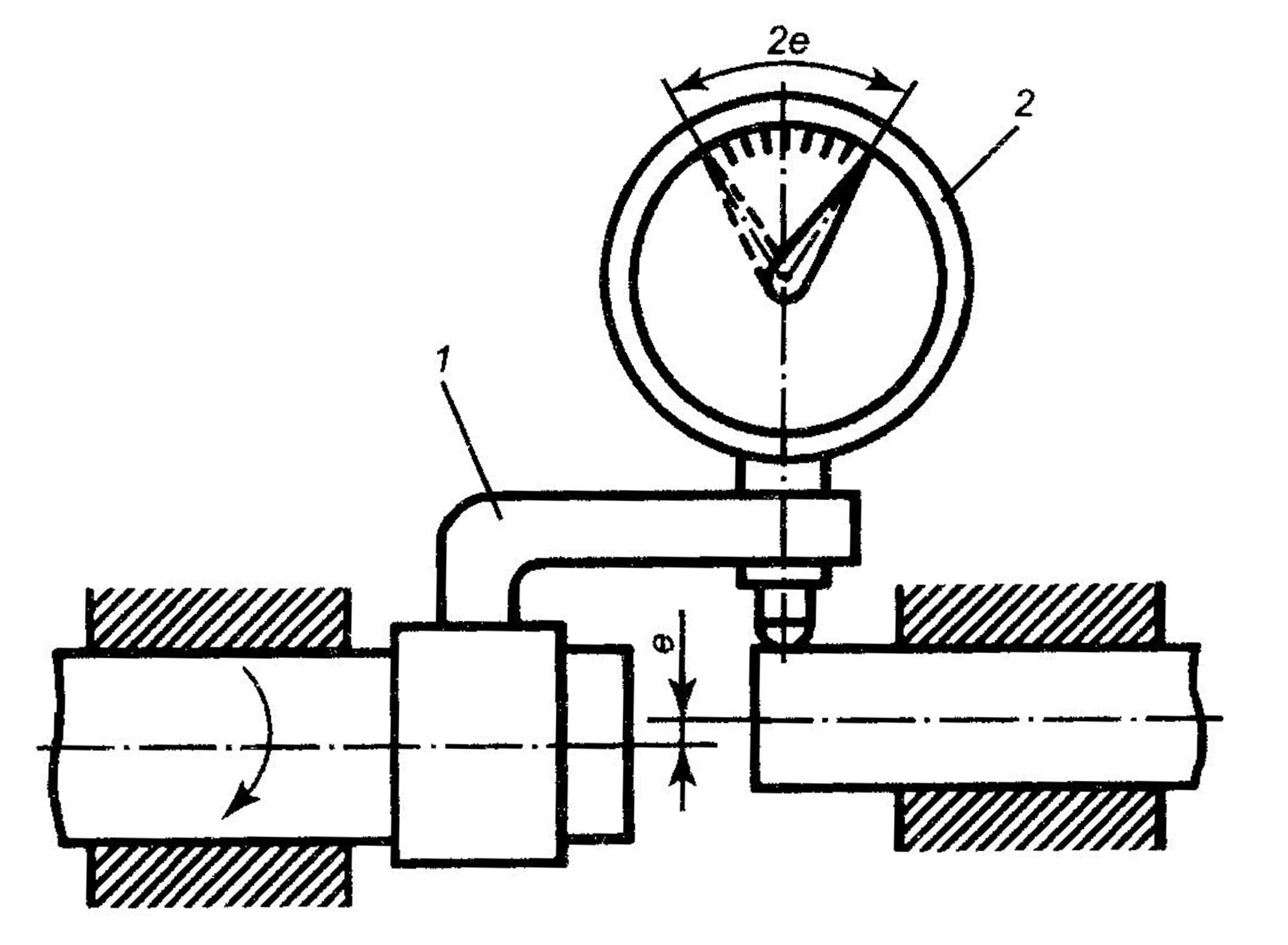

Смещение осей валов (несоосность) с высокой точностью можно определить по индикатору 2 (рис. 6.23), который закрепляют с помощью хомутика 1 на одном из валов и вращают с ним вокруг второго вала. Разность между минимальным и максимальным показаниями индикатора равна удвоенному значению смещения е осей валов. Данный способ не позволяет контролировать перекос осей валов.

Рис. 6.23. Схема проверка смещения осей валов: 1 — хомутик; 2 — индикатор часового типа; е — несоосность валов

Сборка узлов с подшипниками качения

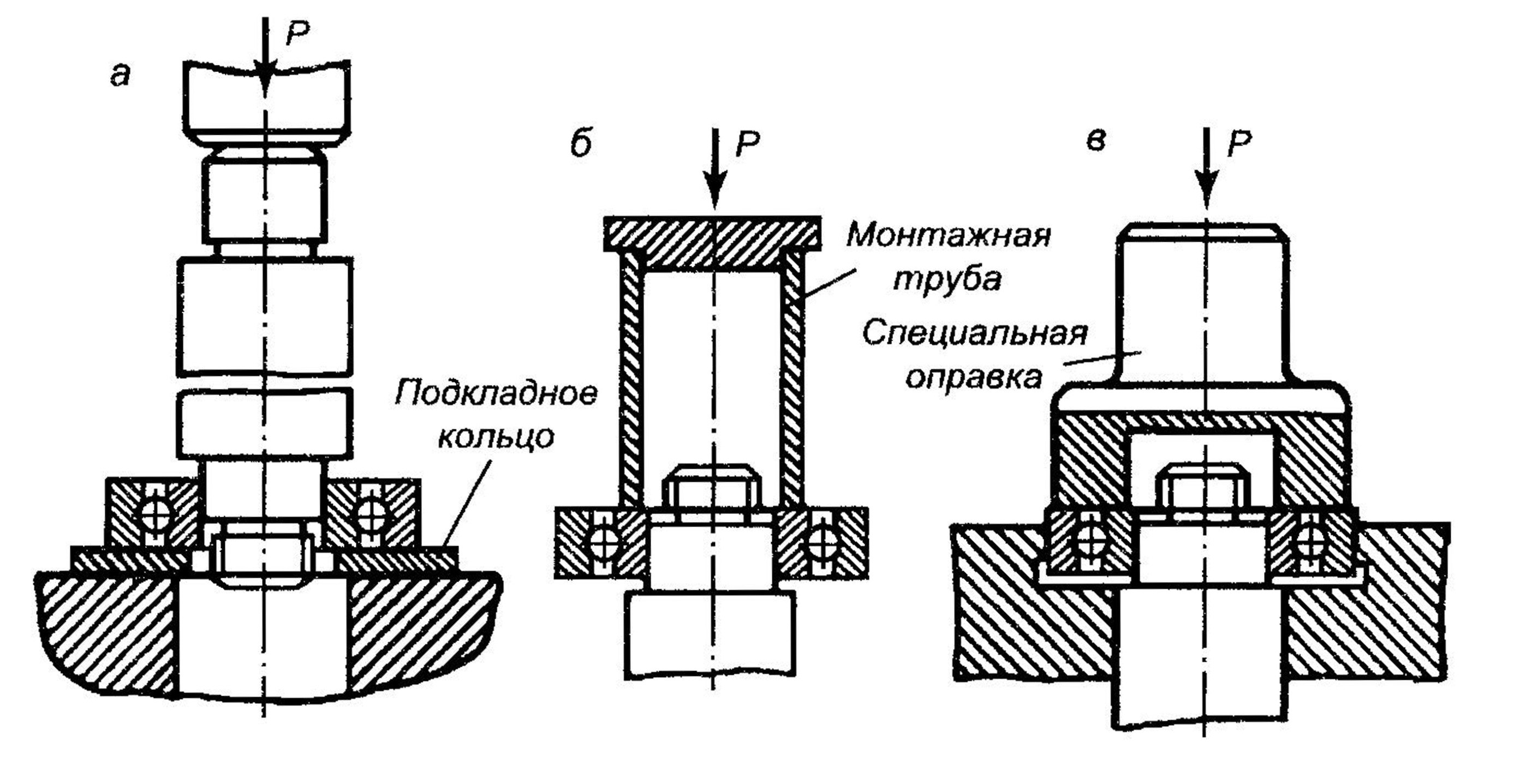

Монтаж шариковых подшипников выполняют равномерным приложением усилия по периметру насаживаемого кольца, но не к свободному кольцу или сепаратору На рис. 6.26 показаны способы монтажа шариковых подшипников: с применением подкладного кольца (а) при запрессовке вала в подшипник; с использованием монтажной трубы (б) для напрессовки подшипника на шейку вала и с применением специальной оправки (в) для одновременной посадки подшипника в корпус и на шейку вала.

Рис, 6.26. Схемы монтажа шариковых подшипников: а — запрессовка вала в подшипник; б — напрессовка подшипника на вал; в — одновременный монтаж подшипника в корпус и на вал

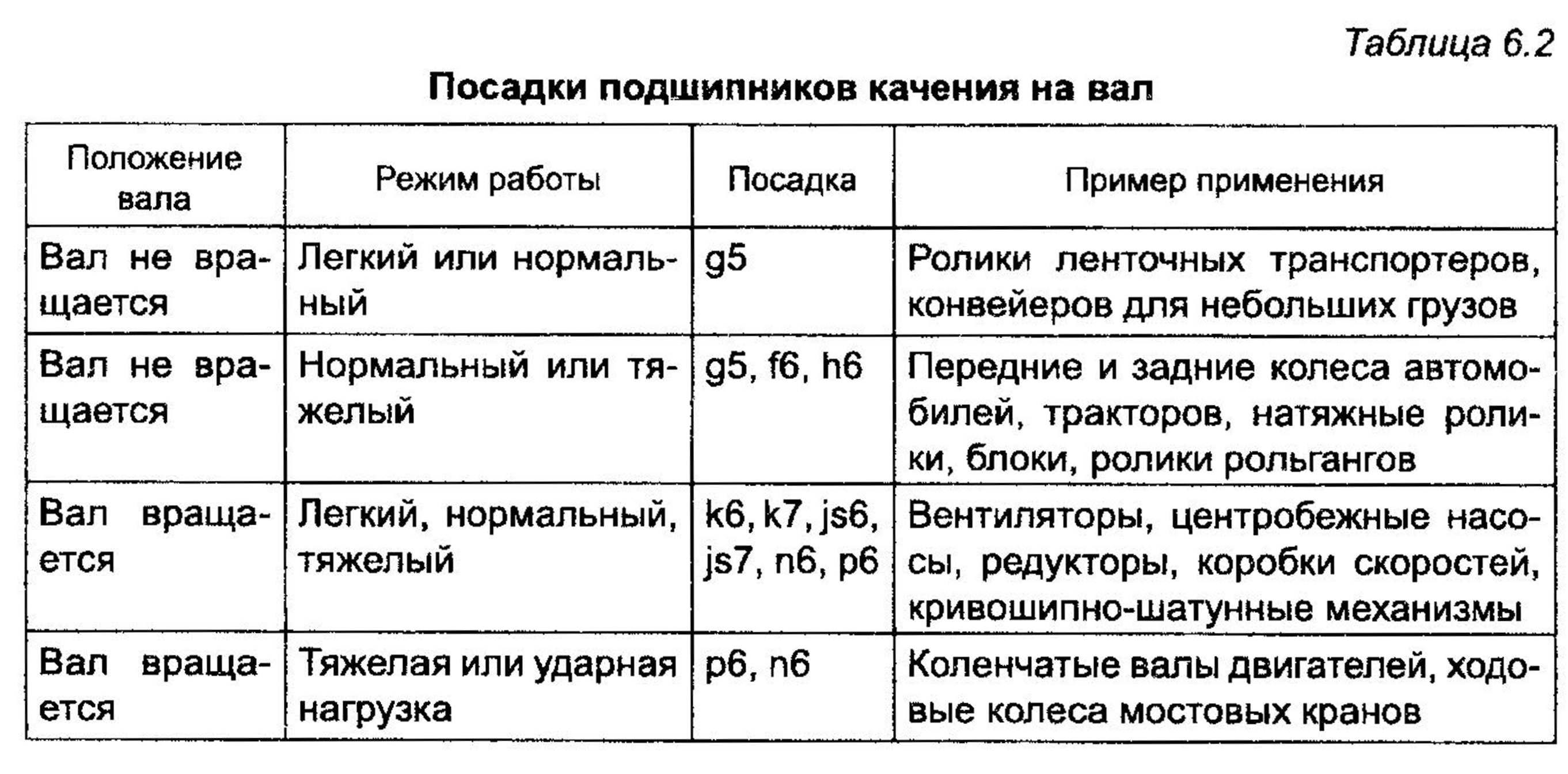

Если подшипник служит опорой для вращающегося вала, то внутреннее кольцо должно устанавливаться на него с натягом, чтобы исключить проворачивание на шейке и ее интенсивное изнашивание. Если же вращается корпус, то по этой же причине с натягом устанавливается наружное кольцо подшипника. Посадку подшипника на вал и в корпус выбирают в зависимости от условий и режимов работы узла (табл. 6.2, 6.3).

Сборка узла вал — подшипник осуществляется в следующей последовательности: подшипник промывается в 6%-ном растворе масла в бензине, нагревается в масле в течение 10—20 мин и напрессовывается на вал.

Сборка узла вал — подшипник осуществляется в следующей последовательности: подшипник промывается в 6%-ном растворе масла в бензине, нагревается в масле в течение 10—20 мин и напрессовывается на вал.

Температура нагрева зависит от натяга и диаметра посадочной поверхности и определяется из условия, что температурные деформации кольца подшипника должны быть больше величины натяга. Например, при посадочном диаметре вала 100 мм и натяге 0,05 мм расчетное значение температуры нагрева подшипника составляет 46 °С. Обычно при сборке температура нагрева подшипников принимается в пределах 60—100 °С.

Посадку подшипника с натягом следует выполнять при помощи пресса или приспособления, обеспечивающего плавный, безударный нажим.

Посадочные места корпуса и вала для уменьшения трения следует покрыть тонким слоем смазки. Если на конце вала имеется резьба, то при появлении трех-четырех ее витков навинчивают специальную гайку и дальнейшую напрессовку кольца осуществляют, завинчивая ее. После остывания подшипника гайку следует подтянуть окончательно.

При запрессовке подшипника по наружному диаметру деталь предварительно подогревают струей горячего воздуха или погружают (если позволяют габариты) в горячее масло. Возможно также охлаждение подшипника до температуры -75 °С в термостате с сухим льдом.

При посадке радиального шарикоподшипника на вал диаметром d или при запрессовке его с натягом в отверстие корпуса диаметром 0 кольца подшипника деформируются: внутреннее кольцо увеличивается в диаметре, а наружное уменьшается. Это вызывает уменьшение диаметрального зазора между дорожками и телами качения на величину

=0.8dК/(d+5,85(1-К2)), мм

где — теоретический натяг в сопряжении кольца подшипника с валом, мм; К = d/dn (для разных типов подшипников К = 0,7—0,8); dn (мм) — наружный диаметр приведенного внутреннего кольца подшипника, имеющего в сечении прямоугольную форму, равновеликую действительной площади сечения кольца при той же ширине; d — диаметр посадочного отверстия внутреннего кольца подшипника, мм.

Считается, что изменение диаметра беговых дорожек колец составляет 0,7 фактического натяга для внутреннего кольца при напрессовке подшипника на вал и примерно 0,8 фактического натяга для наружного кольца при запрессовке его в корпус. Фактический натяг принимается равным 0,8 теоретического натяга. Уменьшение зазоров между кольцами и шариками — в пределах 0,6—0,7 от значения натяга.

Для качественного сопряжения подшипника с валом и корпусом их посадочные места должны обрабатываться с шероховатостью, установленной конструкторской документацией.

Усилие напрессовки Р (Н) колец подшипников определяется по формуле

Р=fЕВ/2N

где = d - (Н1 + Н2) — расчетный натяг, мм; d – d2 – d1 — номинальный натяг, мм; Н1 и Н2— высота неровностей сопрягаемых поверхностей сопряжения, мм; d1 — диаметр шейки вала под подшипник вала, мм; d2 — диаметр отверстия внутреннего кольца подшипника, мм; f — коэффициент трения, принимаемый 0,15—0,25; Е — модуль упругости материала вала, МПа; В — ширина кольца подшипника, мм; N — численный коэффициент, зависящий от диаметра подшипника.

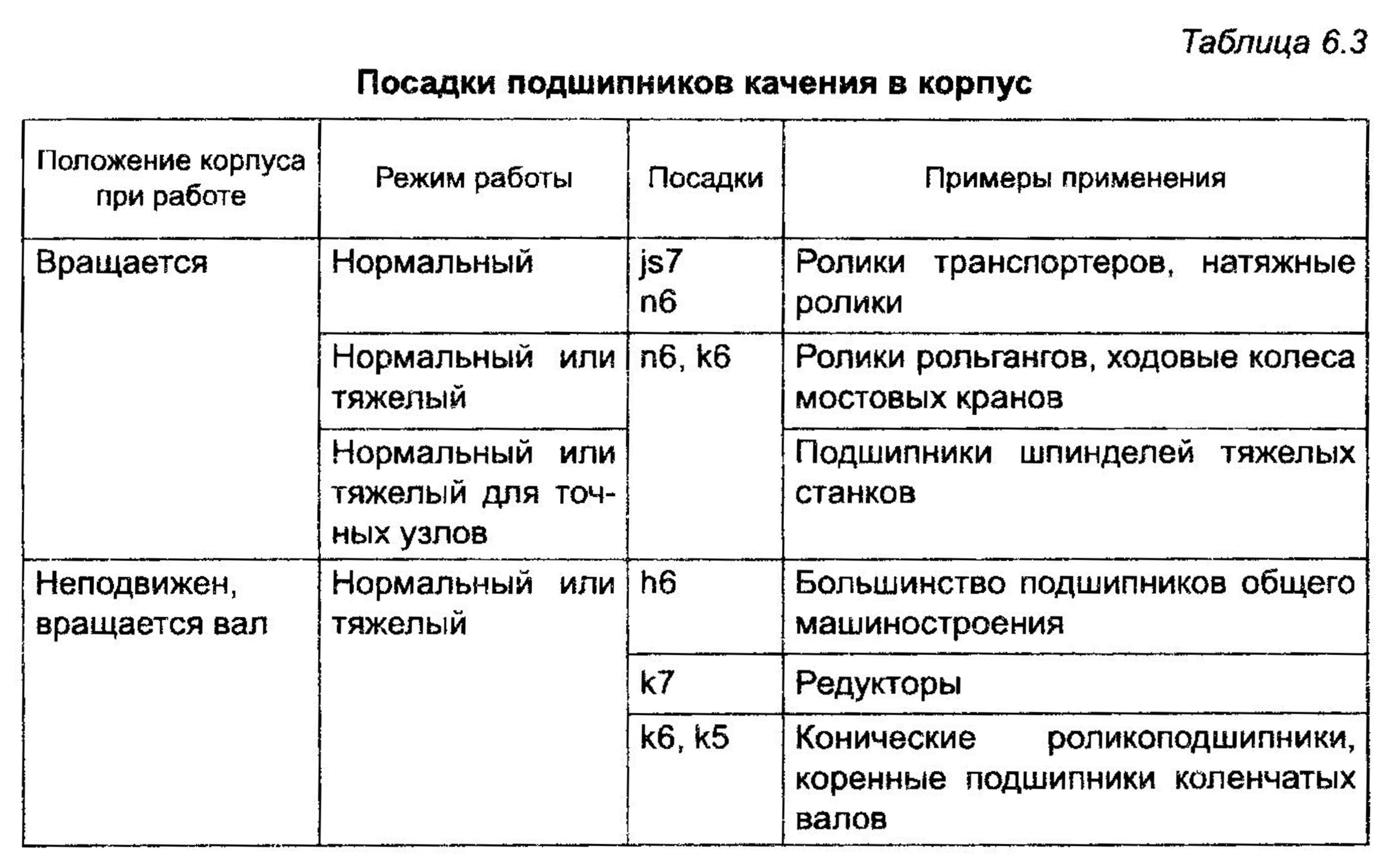

После установки подшипника на вал проверяют радиальный и осевой зазоры с помощью индикаторного приспособления (рис. 6.27), а также легкость вращения свободного кольца подшипника.

Монтаж конических роликовых подшипников отличается тем, что раздельно выполняют сборку внутреннего кольца (с роликами и сепаратором) с шейкой вала и наружного кольца с корпусом, а радиальный зазор или натяг в подшипнике обеспечивают регулировкой. Посадка внутреннего кольца на вал осуществляется при нагреве кольца до температуры 100 °С или охлаждении вала до -150 °С.

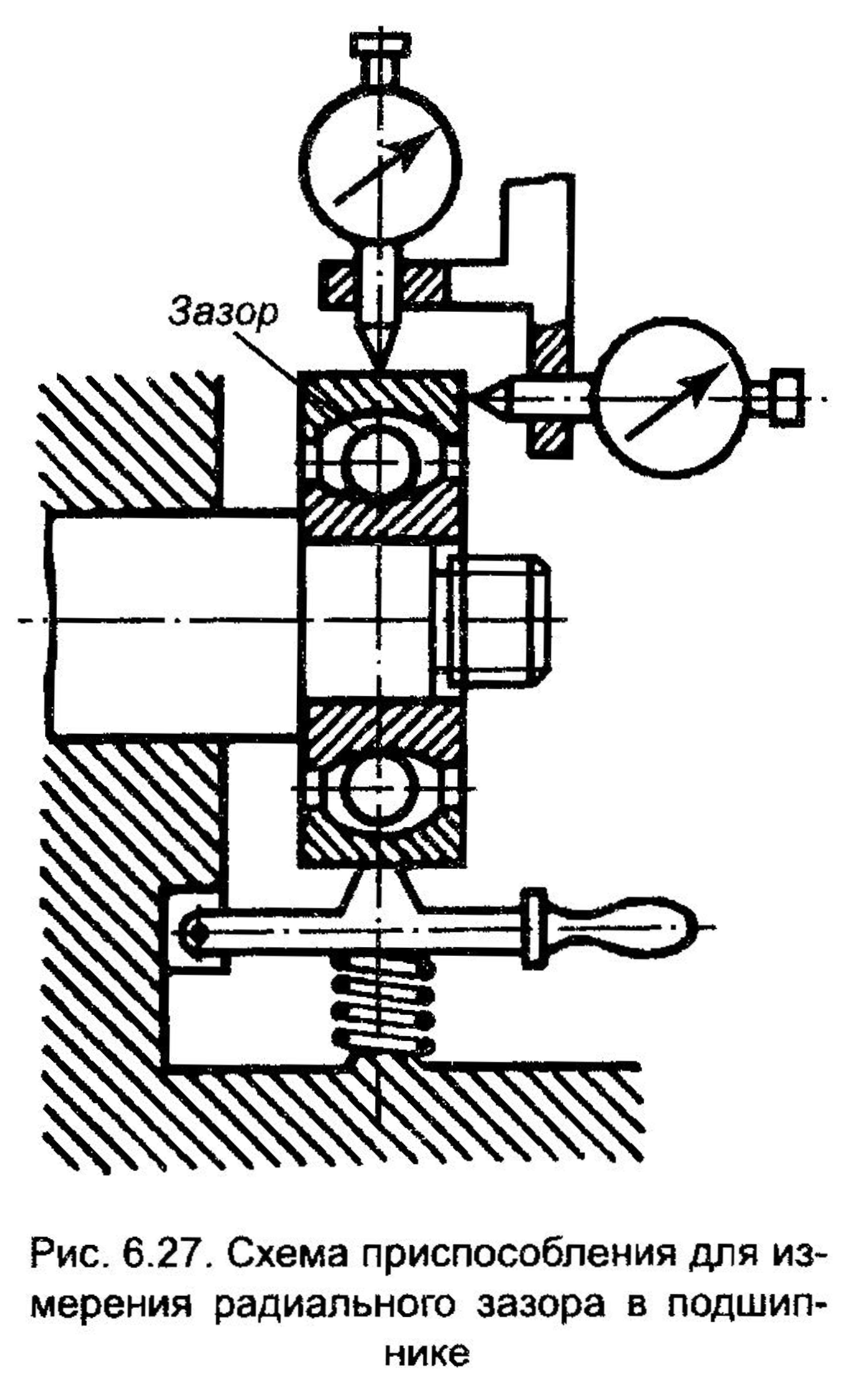

Регулирование радиального зазора z в конических подшипниках производится путем осевого смещения наружного кольца относительно внутреннего на величину s, которая является осевым зазором подшипника (рис. 6.28).

Радиальный z и нормальный зазоры связаны с осевым перемещением s кольца зависимостями: z = stga; = ssina, где a — угол наклона образующей наружного кольца подшипника.

Сборка с предварительным натягом. Предварительный натяг образуется при нагружении радиально-упорного подшипника в осевом направлении.

В результате нагружения тела и дорожки качения упруго деформируются, благодаря чему увеличивается площадь их контакта и повышается жесткость подшипника — его способность сопротивляться деформациям под действием рабочей нагрузки.

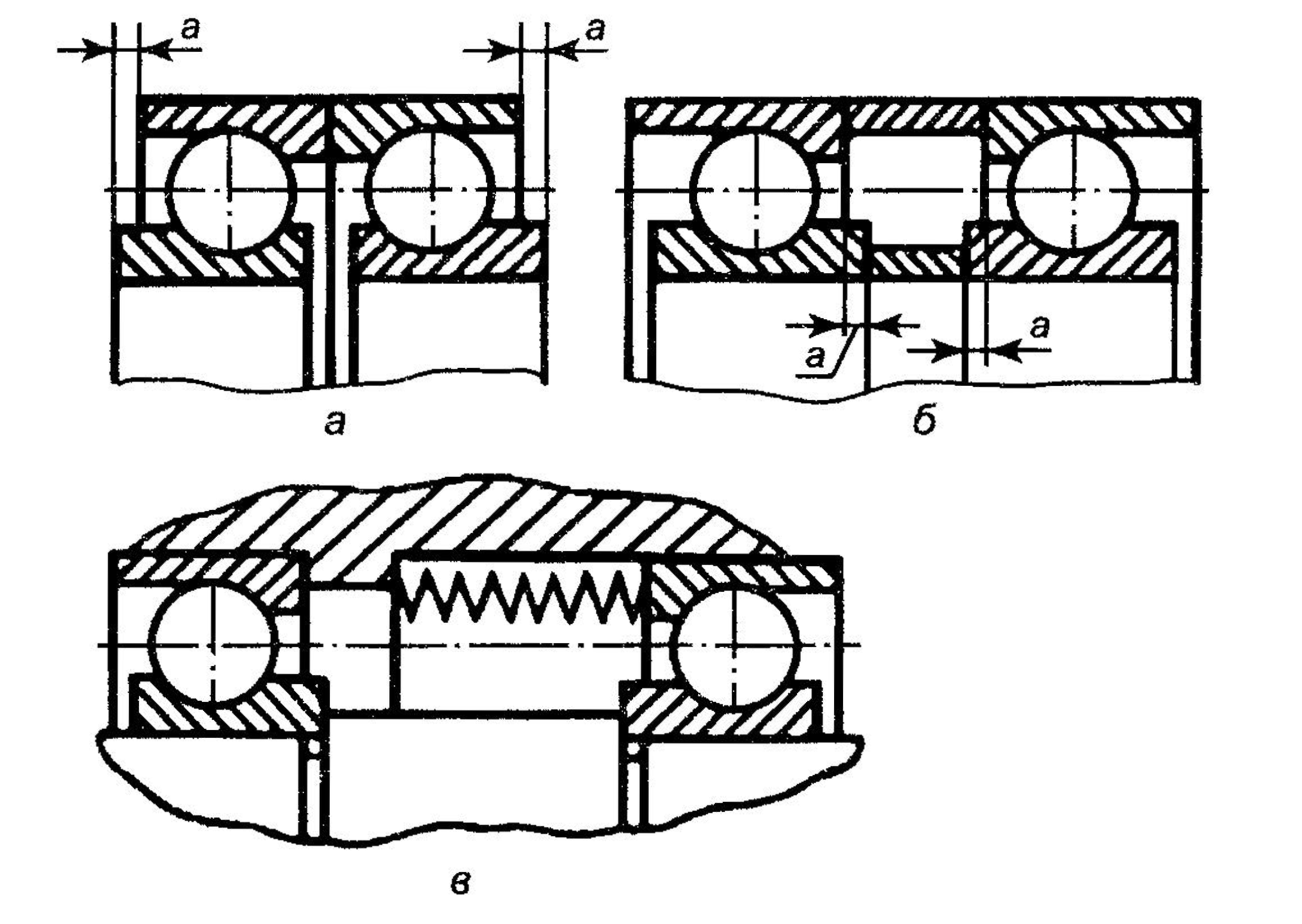

Создание предварительного натяга является ответственной операцией при сборке подшипниковых узлов. В радиально-упорных шарикоподшипниках предварительный натяг обеспечивается посредством осевого смещения наружного кольца относительно внутреннего (рис. 6.29), для чего применяют предварительное сошлифовывание торцов колец подшипников (рис. 6.29, а), используют втулки различной длины между наружными и внутренними кольцами (рис. 6.29, б) или прокладки, пружины, обеспечивающие заданную осевую силу предварительного натяга (рис. 6.29, в). Эти способы применяются при регулировании натяга как в жестких, так и плавающих опорах.

Первые два способа применимы при парной установке подшипников, а способ, основанный на использовании пружин сжатия или других упругих элементов (тарельчатых пружин, мембран и т.п.), служит также для создания натяга в отдельных подшипниках. Достоинством этого способа является стабилизация, благодаря наличию упругих элементов, усилия и величины предварительного натяга в процессе эксплуатации подшипника.

Рис. 6.29. Способы создания натяга в радиально-упорных подшипниках: а — сошли-фовыванием торцов колец; 6 — втулками различной длины; в — пружинами сжатия

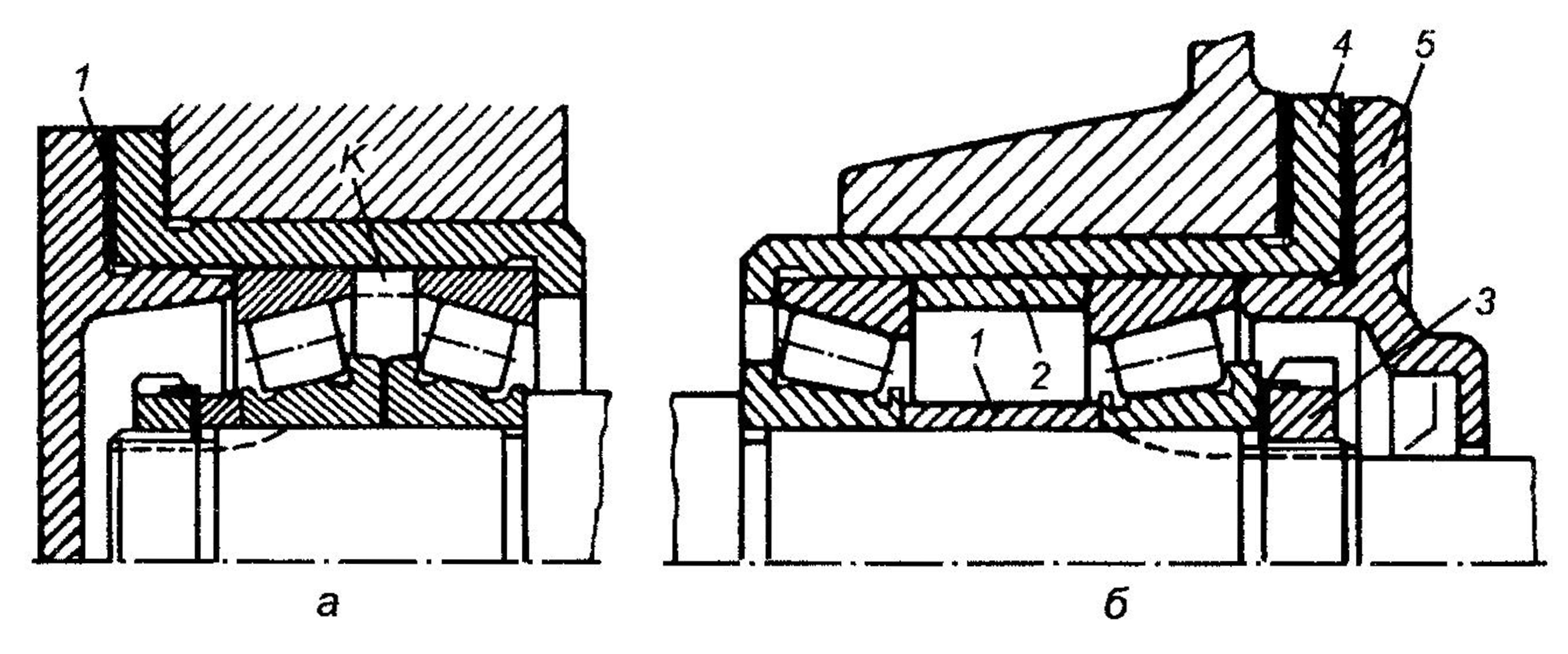

Схемы регулировки подшипников. Для обеспечения возможности регулировки зазора или натяга (рис. 6.30) шариковые и роликовые радиально-упорные подшипники обычно устанавливают попарно. Практически изменение относительного положения колец подшипников возможно перемещением как наружных, так и внутренних колец. Регулировка подшипников при перемещении наружных колец обычно достигается сменой прокладок (рис. 6.30, а), а при перемещении внутренних колец — с помощью гайки (рис. 6.30, б).

Рис. 6.30. Схемы узлов с радиально-упорными подшипниками качения: а — с подвижными наружными кольцами; б — с подвижными внутренними кольцами

При сборке узла с радиально-упорными подшипниками вначале определяют значение осевого зазора или натяга, соответствующее данному типоразмеру подшипников. Подшипники устанавливают в корпус или стакан и путем изменения толщины регулировочных прокладок обеспечивают требуемое относительное расположение колец подшипника. Регулирование металлическими прокладками обеспечивает необходимую точность и применяется при сборке узлов с радиально-упорными подшипниками.

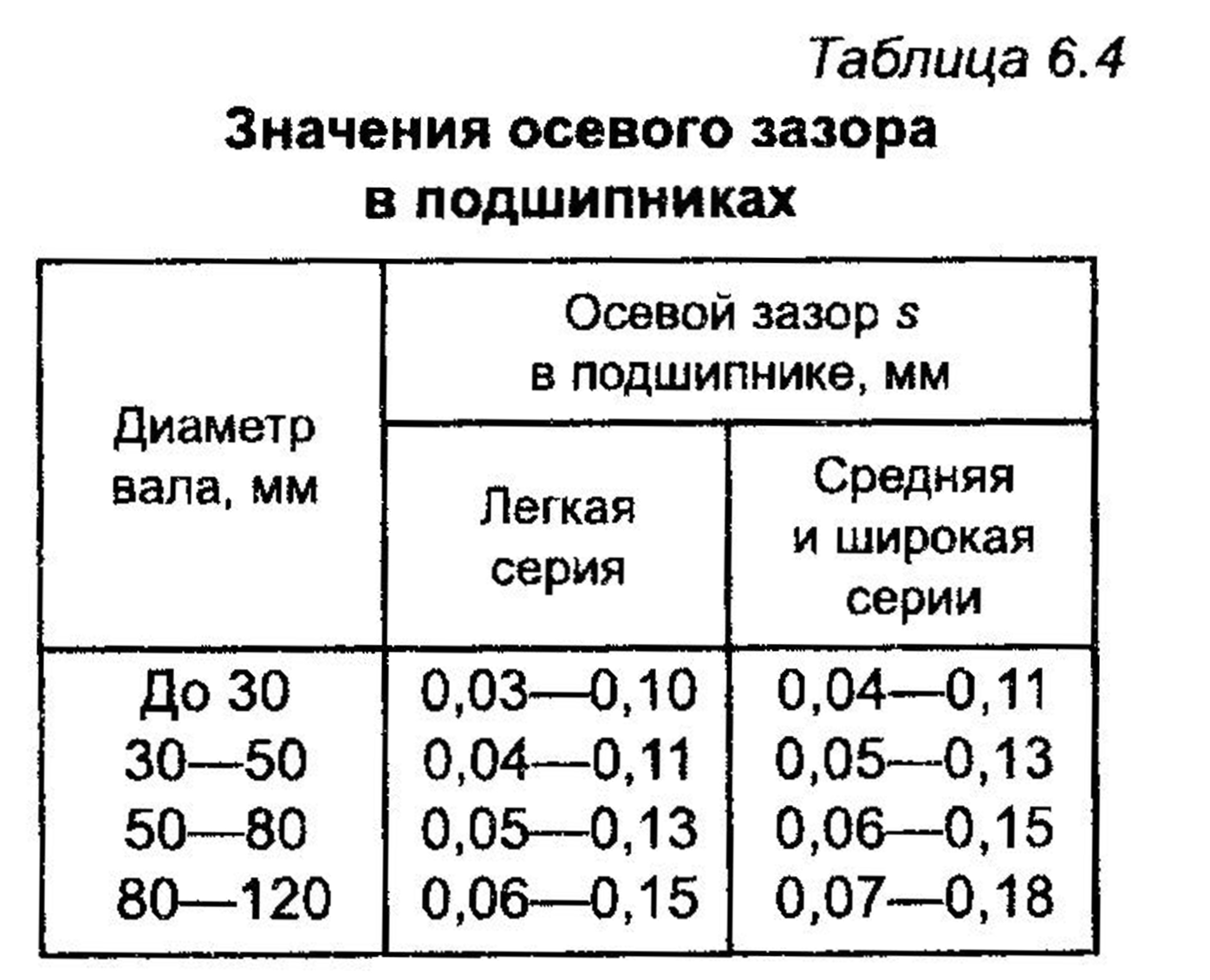

Регулировка подшипников перемещением наружных колец. Начальную толщину комплекта прокладок 1 (рис. 6.30, а) определяют следующим образом. Крышку устанавливают вначале без прокладок и прижимают винтами к корпусу до тех пор, пока вал в подшипниках не будет проворачиваться туго. В этом положении замеряют зазор а между крышкой и корпусом. Тогда толщина Ь кольцевых прокладок, устанавливаемых под крышку, должна быть b = а + 2s или Ь = а - 2, где s() — величина осевого зазора (натяга) для данного подшипника. Значения осевых зазоров s для регулирования конических подшипников приведены в табл. 6.4. Величина и усилие предварительного натяга рассчитываются.

Для надежного обеспечения требуемого зазора или натяга между наружными кольцами иногда устанавливают дистанционное кольцо К, однако в этом случае усложняется процесс регулировки из-за необходимости разборки узла для изменения ширины или замены этого кольца.

Регулировка подшипников перемещением внутренних колец. В узле по рис. 6.30, б регулировка подшипников достигается перемещением навстречу друг другу внутренних колец посредством установленной на валу гайки 3. При этом наружные кольца подшипников с расположенной между ними втулкой 2 постоянной длины находятся в зажатом состоянии между буртиком стакана 4 и крышкой 5.

Гарантированная величина зазора или натяга в подшипниках обеспечивается за счет длины втулки 1, которую изменяют сошлифовыванием торца при каждой очередной регулировке подшипников. При этом операция регулировки подшипника существенно упрощается, однако для изменения длины втулки 1 каждый раз требуется разборка узла, поэтому для упрощения регулировки подшипников эта втулка часто отсутствует. В этом случае, как и при отсутствии дистанционного кольца К в конструкции узла по рис. 6.30, а, качество сборки существенно зависит от квалификации рабочего.

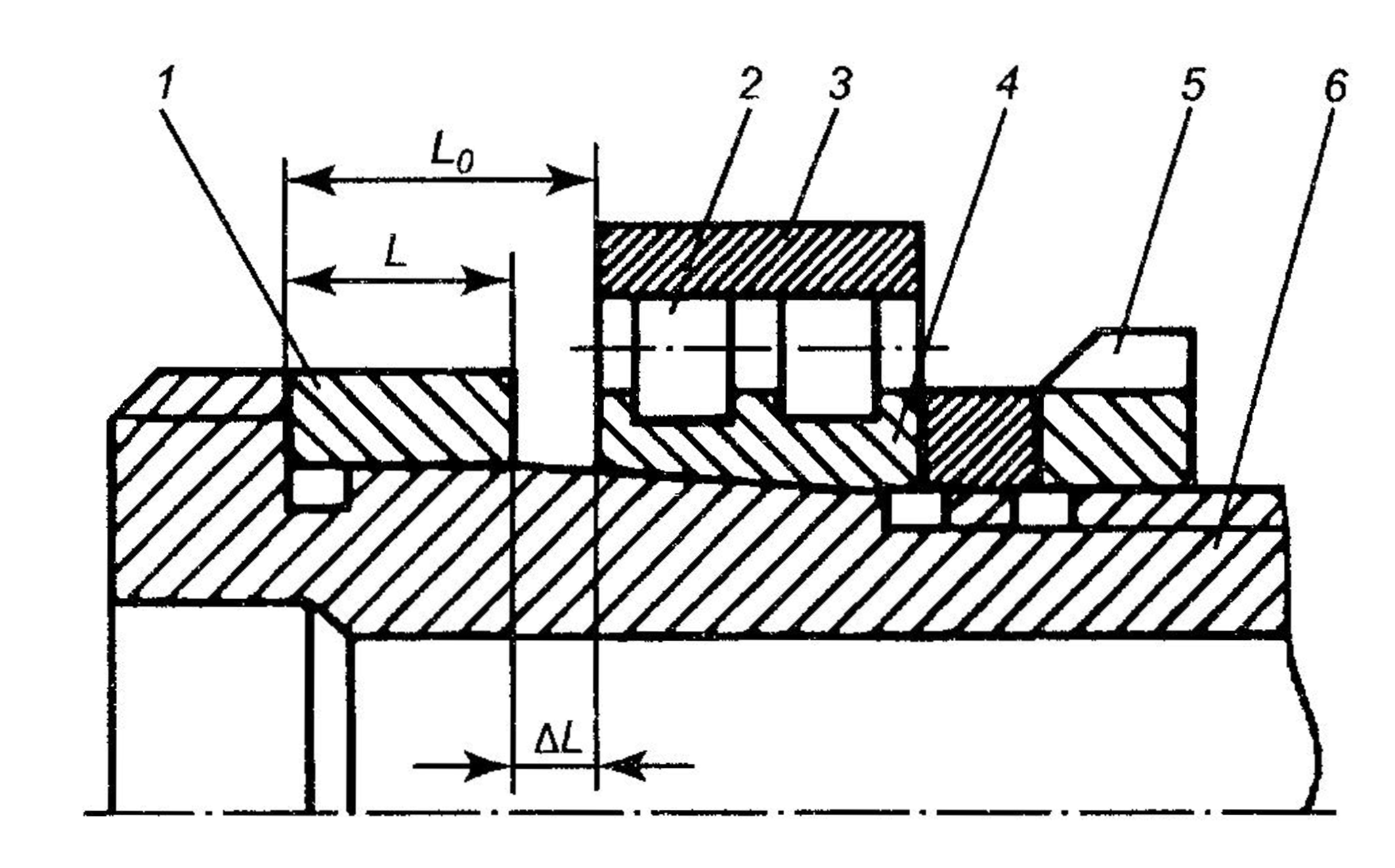

Регулировка радиальных подшипников. В радиальных подшипниках с посадочной конической поверхностью требуемые зазор или натяг между кольцами и телами качения создаются за счет деформации (расширения) внутреннего кольца 4 подшипника (рис. 6.31) при напрессовке на коническую шейку вала 6. Это позволяет компенсировать пластическую деформацию дорожек и тел качения, возникшую в процессе зксплуатации подшипника и восстанавливать его жесткость.

Рис. 6.31. Схема регулирования радиального роликоподшипника: 1 — дистанционное кольцо; 2 — ролик; 3 — наружное кольцо подшипника; 4 — внутреннее кольцо подшипника; 5 — гайка; б — вал

При монтаже подшипника этого типа внутреннее кольцо 4 устанавливают без зазора на коническую поверхность вала б и измеряют концевыми мерами расстояние Lo от торца кольца 4 до упорного буртика на валу По данным измерения и расчетному осевому смещению L внутреннего кольца относительно вала определяют ширину L дистанционного кольца 1( необходимую для обеспечения после сборки необходимого зазора или натяга между телами качения 2 и кольцами 3, 4.

Возможность перемещения кольца 4 на расстояние L обеспечивают обработкой шлифованием торца кольца 1 в размер L или изготавливают новое кольца такой же ширины. Для упрощения сборки и регулировки это дистанционное кольцо делают разъемным, что позволяет снимать и устанавливать его на место без разборки всего узла.

Гайкой 5 доводят кольцо 4 до плотного соприкосновения с торцом кольца 7. Если роль дистанционного кольца выполняет гайка, то необходимый зазор L между нею и внутренним кольцом подшипника устанавливают с помощью щупа, после чего кольцо дожимают до упора в эту гайку. Качество регулировки подшипника в обоих случаях обеспечивается с помощью динамометрического ключа.

При монтаже подшипников следует учитывать температурные деформации деталей, так как удлинение стального вала при повышении температуры на 50 °С составляет 0,6 мм на 1 м его длины. Для компенсации разницы в линейных расширениях вала и корпуса все подшипники, кроме одного, должны иметь возможность перемещения в осевом направлении.

Опора с неподвижным подшипником называется «жесткой», а с имеющим возможность перемещения — «плавающей». Конструкция узла с плавающей опорой показана на рис. 6.32, где в правой опоре подшипник 4 не имеет возможности перемещения ни относительно корпуса 1, ни относительно вала 3, а подшипник 2 левой опоры смонтирован неподвижно на валу но с возможностью перемещения в отверстии корпуса 1. Благодаря этому вал может свободно удлиняться, не влияя на условия работы подшипников. Преимуществом такой схемы установки подшипников является также возможность назначать широкие допуски на размеры корпуса и вала в осевом направлении.

Рис. 6 32. Схема установки вала на радиальных шариковых подшипниках с жесткой и плавающей опорами: 1 — корпус; 2 — подшипник; 3 — вал; 4 — подшипник

Срок службы шарикоподшипников значительно зависит от попадания в них грязи и пыли. Поэтому при сборке подшипниковых узлов большое внимание должно быть уделено качеству монтажа защитных устройств (манжетных, щелевых, лабиринтных, комбинированных и др.).

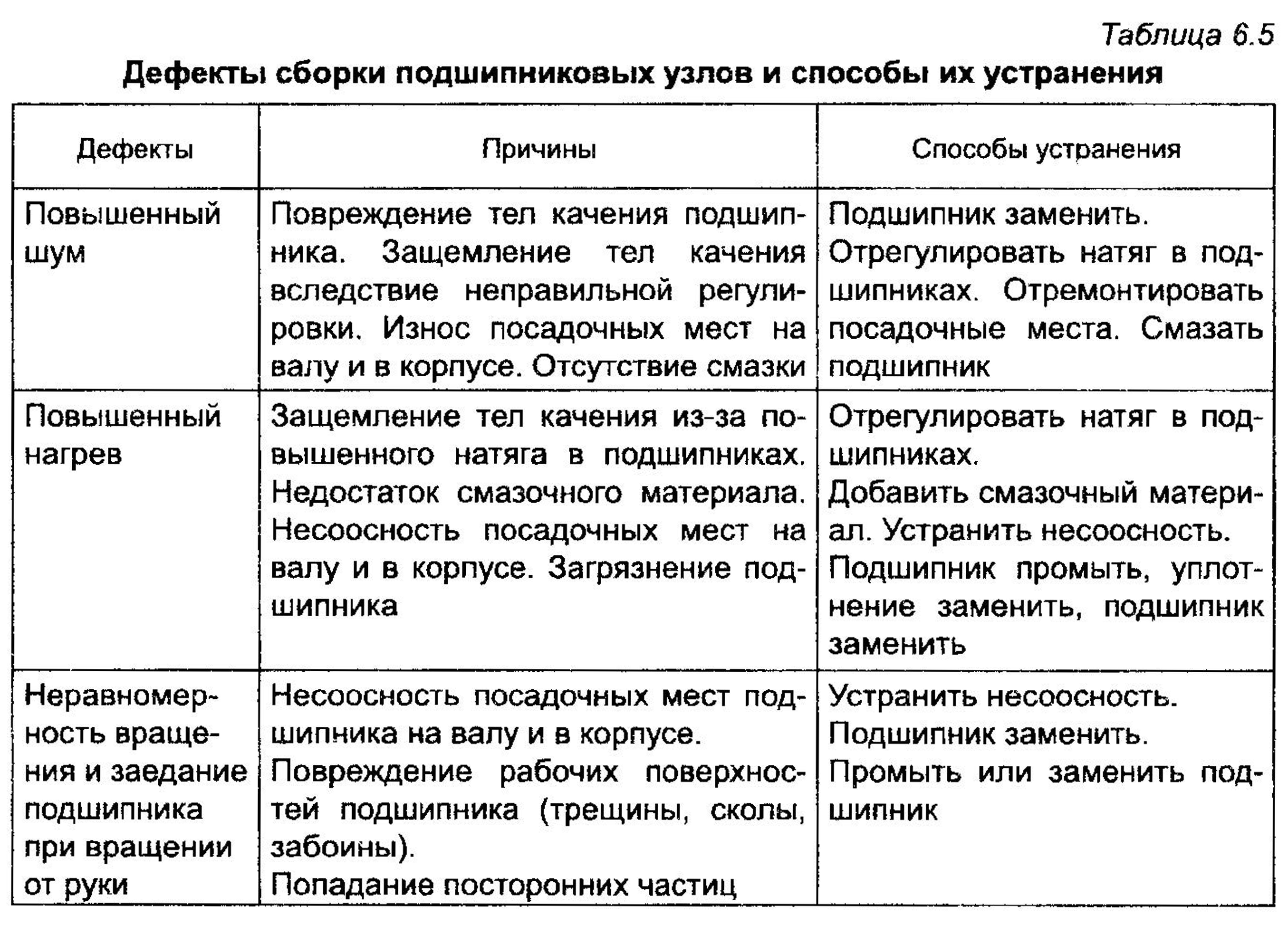

Смонтированные подшипники качения необходимо проверить на шум, температуру нагрева, легкость вращения и по другим, установленным технической документацией характеристикам и при наличии недопустимых отклонений соответствующих параметров выявить и устранить вызывающие их дефекты. Например, причинами значительного сопротивления в подшипниковом узле могут быть: перекос подшипника при монтаже; слишком тугая посадка колец; чрезмерный натяг радиально-упорных шарикоподшипников; избыток консистентной смазки или ее отсутствие; трение уплотнений о вал из-за дефектов их сборки и др. В соответствии с установленными причинами дефектов определяются методы их устранения и предупреждения при эксплуатации.

После установки и регулировки подшипников в узле производят его обкатку, в процессе которой может быть выявлен ряд дефектов, связанных с состоянием подшипников. В табл. 6.5 приведены наиболее часто встречающиеся дефекты сборки подшипниковых узлов, указаны их причины и даны общие рекомендации по устранению.

Сборка узлов с подшипниками скольжения