Балочная клетка

МИНИСТЕРСТВО ОБРАЗОВАНИЯ РЕСПУБЛИКИ БЕЛАРУСЬ

УО «ГРОДНЕНСКИЙ ГОСУДАРСТВЕННЫЙ УНИВЕРСИТЕТ

ИМ. Я. КУПАЛЫ»

|

Кафедра строительного производства |

курсовой проект

Тема: «Балочная клетка»

по дисциплине «Металлические конструкции»

|

Выполнил: ____________ подпись |

Заяц Ю.С. |

|

Специальность: ПГС; Курс: 4; Форма обучения: дневная; Группа: 1.

|

|

|

Проверил: ____________ подпись |

Гаврильчик М.Н. |

Гродно

2012

Содержание

|

1 |

Введение……………………………………………………........................ |

3 |

|

2 |

Компоновка балочной клетки, расчет стального настила, подбор сечений, проверки несущей способности, жесткости, общей устойчивости прокатных балок перекрытия балочной клетки ….............. |

4 |

|

3 |

Расчет и конструирование главной балки составного сечения..………… |

9 |

|

3.1 Компоновка и подбор сечения составной балки. Проверка прочности и прогиба балки ………………………………………………. |

9 |

|

|

3.2 Изменение сечения балки по длине. Проверка прочности…………. |

12 |

|

|

3.3 Проверка и обеспечение общей устойчивости балки ..…………….. |

14 |

|

|

3.4 Проверка и обеспечение местной устойчивости элементов балки..……………………………………………………………………….. |

14 |

|

|

3.5 Соединение поясов балки со стенкой…………………..…………… |

19 |

|

|

3.6 Расчет и конструирование опорных и сопрягаемых узлов балок ………………………………………………………………………… |

20 |

|

|

3.7 Расчет и конструирование укрупнительного стыка балки на высокопрочных болтах…………………………………………………….. |

21 |

|

|

4 |

Расчет и конструирование центрально сжатой колонны .…………........ |

24 |

|

4.1 Выбор расчетной схемы и типа сечения колонны………………........ |

24 |

|

|

4.2 Подбор сечения и конструктивное оформление стержня колонны……………………………………………………………………... |

25 |

|

|

4.3 Конструирование и расчет оголовка колонны ……………………. |

26 |

|

|

4.4 Расчет и конструктивное оформление базы с траверсой и консольными ребрами……………………………………………………… |

28 |

|

|

5 |

Монтаж конструкций……………………………………………………….. |

31 |

|

Список использованных источников……………………………………… |

34 |

1 Введение

Овладение методами расчета и конструирования балочных конструкций является важным этапом в изучении курса "Металлические конструкции", так как балки являются основным конструктивным элементом в инженерной деятельности проектировщика. Шарнирно опертые балки широко применяются в мостостроении, а жестко связанные со стойками балки являются ригелям поперечных рам промышленных и гражданских зданий. Это определяется простотой изготовления и надежностью работы балок.

У металлических балок типовым сечением является двутавровое, которое наиболее эффективно при работе балки на изгиб, так как распределение материала по сечению соответствует распределению нормальных напряжений в поперечном сечении балки. Кроме этого, при использовании двутаврового сечения имеется возможность сделать стенку довольно тонкой вследствие хорошей работы металла на касательные напряжения. Чаще всего применяют однопролетные разрезные балки, которые наи6олее просты в изготовлении и удобны для монтажа.

Система несущих балок, используемая при проектировании конструкций балочного покрытия рабочей площадки, называется балочной клеткой. В данном проекте производится расчет балочной клетки нормального типа. Нагрузка с настила передается через балки настила на главные балки, опирающиеся на колонны. При этом принято сопряжение балок в одном уровне, что позволяет увеличить высоту главной балки при заданной строительной высоте перекрытия. При проектировании балочной клетки разрабатывают, как правило, несколько возможных вариантов компоновки и на основании сравнения ТЭП этих вариантов выбирают оптимальный. При компоновке и конструировании сечений несущих элементов исходят из условия обеспечения прочности, общей и местной устойчивости, а также максимальной экономичности сечения, что достигается за счет полного использования несущей способности материала сечения, и выбора варианта, имеющего минимальную суммарную стоимость. Кроме того, все принятые конструктивные решения для элементов и узлов сопряжения должны быть осуществимы с точки зрения технологии производства работ при изготовлении и монтаже конструкций.

2. Компоновка балочной клетки, расчет стального настила, подбор сечений, проверки несущей способности, жесткости, общей устойчивости прокатных балок перекрытия балочной клетки

В зависимости от заданной нагрузки (q=30кН/м2) и относительно прогиба (f/e=1/150) определим наибольшее отношение пролета настила к его толщине lн/tн.

Цилиндрическая жесткость настила Е1, при коэффициенте Пуассона =0,3 равна:

Е1 = Е/(1- )2 = 2,06·104/(1-0,32 ) = 2,3 кН/см2;

n0=e/f =150;

85

Следовательно, при q=30кН/м2 принимаем tн=12мм. Тогда lн=85·12=1020 мм и возможный шаг балок настила а1=0,8 м или а2=1 м.

После компоновки вариантов выполняется расчет балок по каждому из вариантов в следующей последовательности:

- определение нормативных нагрузок;

- определение расчетных нагрузок с учетом коэффициента перегрузки для временной нагрузки nр=1,2; для собственного веса стальных конструкций nq=1,05;

- расчет балок настила и вспомогательных с учетом развития пластических деформаций на прочность и проверка их прогибов по формулам

Рисунок 1 – Стальной настил и его расчетная схема

Расчет стального настила по схеме балочной клетки №1.

Изобразим схему балочной клетки с шагом балок настила 0,8 м

Рисунок 2 – Схема балочной клетки №1

Из сортамента проката стали листовой рифленой по ГОСТ 8568 [1], применяемый для настила знаем, что при толщине листа 12 мм масса на 1 м2 вес настила равен 94,2 кг.

Вес настила: gн = 94,2кг/м2 = 0,942 кН/м2

Нормативная нагрузка:

Для определения расчетных нагрузок принимаем коэффициент перегрузки для временной нагрузки nр=1,2; для собственного веса стальных конструкций nq=1,05;

По сортаменту находим такой двутавр, чтобы Wx Wтреб:

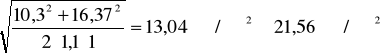

-принимаем двутавр № 45 (по ГОСТ 8239 [2]) Wx=12319 см3, Ix=27696 см4, вес g=66,5 кг/м, h=450 мм, b=160 мм.

Проверяем прогиб по формуле:

-принимаем двутавр № 50 (по [2]) Wx=1589 см3, Ix=39727 см4, вес g=78,5 кг/м, h=500 мм, b=170 мм.

Проверяем прогиб по формуле:

Расход материала:

94,2+78,5/0,8=192,32кг/м2

Расчет стального настила по схеме балочной клетки №2

Изобразим схему балочной клетки с шагом балок настила 1 м

Рисунок 3 – Схема балочной клетки №1

Из сортамента проката стали листовой рифленой по [1], применяемый для настила, знаем, что при толщине листа 12 мм масса на 1 м2 вес настила равен 94,2 кг.

Вес настила: gн = 94,2 кг/м2 = 0,942 кН/м2

Нормативная нагрузка:

Для определения расчетных нагрузок принимаем коэффициент перегрузки для временной нагрузки nр=1,2; для собственного веса стальных конструкций nq=1,05

По сортаменту находим такой двутавр, чтобы Wx Wтреб:

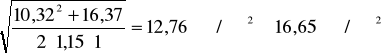

-принимаем двутавр № 50 (по [2]) Wx=1589 см3, Ix=39727 см4, вес g=78,5 кг/м, h=500 мм, b=170 мм.

Проверяем прогиб по формуле:

-принимаем двутавр № 55 (по [2]) Wx=2035 см3, Ix=55962 см4, вес g=92,6 кг/м, h=550 мм, b=180 мм.

Проверяем прогиб по формуле:

Расход материала:

94,2+92,6/1=186,8 кг/м2

По расходу материала наиболее выгоднее второй вариант, следовательно к дальнейшему расчету принимаем 2-ой вариант (принимаем двутавр № 55 с шагом 1 м и расходом материала 186,8 кг/м2)

Определим силу растягивающую настил:

Расчетная толщина углового шва, прикрепляющего настил к балкам, выполнено полуавтоматической сваркой в нижнем положении проволокой марки Св-10ГА.

Определим катет сварного шва:

Принимаем kf =5 мм

3. Расчет и конструирование главной балки составного сечения.

3.1 Компоновка и подбор сечения составной балки. Проверка прочности и прогиба балки

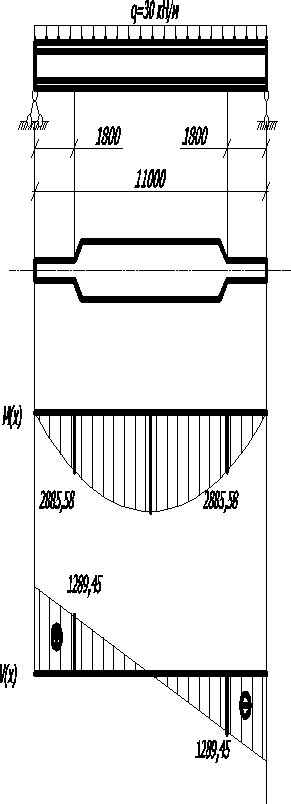

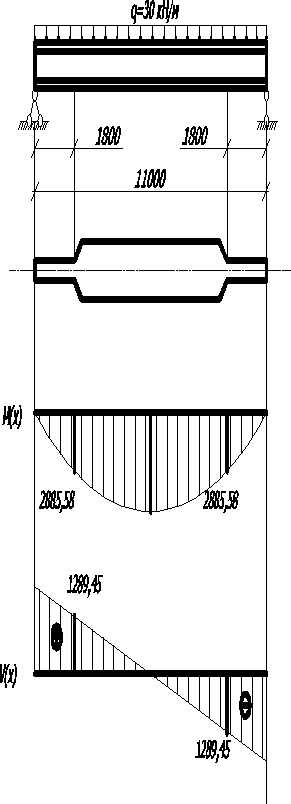

Рисунок 4 – Расчетная схема главной балки

Высоту главной балки назначают близко к оптимальной и кратной 100 мм при соблюдении условия h min h гб h гбmax

Минимальная высота определяется из условия обеспечения предельного прогиба [f/l]=1/400 при полном использовании расчетного сопротивления материала по формуле:

Оптимальная высота определяется по формуле:

где принимаем k=1,15.

Нормативная нагрузка:

кН/м

Расчетная нагрузка:

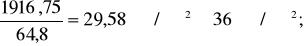

Определяем расчетный изгибающий момент в середине пролета:

Поперечную силу на опоре:

Требуемы момент сопротивления:

R=24 кН/см2 (т.к. сталь главной балки С245, и толщина поясных листов от 80мм) Определяем оптимальную высоту балки, предварительно задав ее высоту h=1,1 м, принимаем

Толщина стенки:

Принимаем толщину стенки 12 мм.

Минимальную высоту определяем по формуле:

Принимаем высоту главной балки h на 10-15% меньше hопт.

Получаем h=1,4 м.

Подбор сечения главной балки

Подбор сечения главной балки состоит из следующих этапов:

а) условия прочности на срез

б) местной устойчивости (без продольных ребер жесткости)

в) опыта проектирования

Толщина стенки

Полагая, что tп = 4,0 см; hст = h-2·tп = 140-2·2 = 138 см; RS =139 МПа = 13,92кН/см2 (для стали С245):

а)

б)

в)

Принимаем tст=12 мм. При этом ,что незначительно отличается от принятого, поэтому расчет hопт не требуется.

Определение требуемой площади поясов Аптр

Обеспечивающий необходимый момент инерции сечения:

Ап = 2· Iптр /h2ст = 2· 1134822,1/1382=119,18 см2

где hп - принимаем на 2-3 см меньше высоты балки.

Принимаем пояса из листа 630х22мм (по ГОСТ 82-70 [3]).

А=63х2,2=138,6см2

Компоновка сечений с учетом рекомендаций

Желательно учитывать стандартную ширину и толщину листов широкополосной универсальной стали в соответствии с сортаментом, а также зависимость расчетного сопротивления R от толщины листа:

; ;

где bсв= bп/2-tст/2=63/2-12/2=25,5

Таким образом, все рекомендации выполнены.

Геометрические характеристики сечения

Момент инерции главной балки

Ix = 262807,2+ 2·138,6·68,92 = 1582556,4 см4

Момент сопротивления главной балки

Wx = 2·1582556,4 /140=2 2607,95

Проверка прочности:

x=527106/(22607,95 ·1,1) =23,31 кН/см2 Ry·c=24кН/см2

Недонапряжение:

б = (24-23,31)/24 = 2,87 %

Рисунок 5 – Сечение главной балки

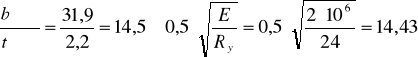

3.2 Изменение сечения балки по длине. Проверка прочности

Рисунок 6 – Изменение сечения балки

Изменение сечения выполняется без учета пластических деформаций за счет уменьшения ширины поясных листов на расстояние около 1/6 пролета от опоры.

Принимаем место изменения сечения на расстоянии 1,8 м от опор.

Находим расчетные усилия:

Подбираем сечение, исходя из прочности стыкового шва нижнего пояса.

Требуемый момент сопротивления:

Для выполнения стыка принята полуавтоматическая сварка без физического контроля качества шва

Iптр =990150-262807,2= 727342,8см4

Ап = 2· 727342,8 /1382 = 76,39 см2

Принимаем поясной лист 360х22 мм из толстолистовой стали по [3]

Геометрические характеристики измененного сечения:

Ап = 79,2 см2

Момент инерции

Ix = 262807,2+ 2·79,2·692 = 1016949,6 см4

Момент сопротивления

Cтатический момент пояса

S = 79,2·69 = 5464,8 cм3

Статический момент половины сечения

Проверка прочности:

x =288558/14527,85 = 19,86 кН/см2 Ry·0,85 =20,4 кН/см2

Недонапряжение:

б = (19,55-18,67)/19,55 = 2,6 %<5%

Проверка прочности опорного сечения на срез (по максимальным касательным напряжениям):

Проверка прочности стенки на местное давление балок настила:

где F=25,25·9=227,25 кН

l0 =180+2·2,2=184,4(двутавр №55, b=180мм)

Таким образом, прочность принятого уменьшенного сечения главной балки обеспечена.

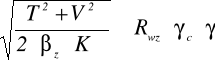

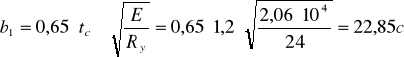

3.3 Проверка и обеспечение общей устойчивости балки

Устойчивость балок проверять не требуется, если выполняются следующие условия:

- нагрузка передается через сплошной жесткий настил, непрерывно опирающийся на сжатый пояс балки и надежно с ним связанный в частности, стальной лист;

- при отношении расчетной длины балки l0 (расстояние между точками закрепления сжатого пояса от поперечных смещений) к ширине сжатого пояса B не более:

При отсутствии пластических деформаций =1.

где l0=80 см (шаг балок настила); b= 63 см – ширина пояса

Нагрузка на главную балку передается через балки настила, закрепляющие главную балку в горизонтальном направлении и установленные с шагом 1м. Проверяем условие в середине пролета:

l0/b = 1,53 < 0,6·1·2.06·104/24 =17,58

Следовательно, устойчивость балки проверять не требуется.

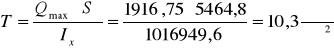

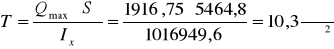

3.4 Проверка и обеспечение местной устойчивости элементов балки

Проверка местной устойчивости полки.

Устойчивость сжатого пояса при отсутствии пластических деформаций обеспечивается выполнением условия:

При ширине полки bп = 630 мм

При ширине полки bп = 340 мм

Устойчивость полки выполнена.

Выбор расстояния между отсеками (ребрами жесткости)

Определяют необходимость постановки ребер жесткости по формуле

усл - условная гибкость стенки

Следовательно усл = 3,86>3,6; тогда расстояние между основными поперечными ребрами,

а 2,5 · hст = 2,5 ·135,6 = 271,2 см

Расстановка ребер жесткости

В стенке, укрепленной только поперечными ребрами, ширина их выступающей части должна быть для симметричного парного ребра не менее

Принимаем по ГОСТ 82-70 bp = 90 мм (разрезаем лист шириной 340 мм, т. к. ребра не должны выступать за полку)

Толщина ребра должна быть не менее

Принимаем по ГОСТ 82-70 ts = 7 мм

Рисунок 7 – Расстановка ребер жескости

Первый отсек

Так как, то проверку местной устойчивости следует вести при средних значениях и . Более опасным для стенки является сечение, где приложена местная нагрузка на расстоянии от опоры.

В сечении I-I действуют:

Находим нормальные сжимающие напряжения у верхней границы стенки:

Средние касательные напряжения в стенке:

Для расчета на прочность стенки балки в местах приложения нагрузки к верхнему поясу, а также в опорных сечениях балки, не укрепленных ребрами жесткости, следует определять местное напряжение loc по формуле:

Находим коэффициент :

=0,8

Соотношение

Так как a/hст 0,8, поэтому критические нормальные напряжения определим по формуле:

(получили интерполяцией по таблице 25 СНиП II-23 [4]);

Вычисляем loc,cr по формуле

— коэффициент при (таблица 23 [4]);

Критические касательные напряжения:

Проверяем устойчивость стенки:

Устойчивость стенки в первом отсеке обеспечена.

Средний отсек

Так как, то проверку местной устойчивости следует вести при средних значениях и . Более опасным для стенки является сечение, где приложена местная нагрузка на расстоянии от опоры.

В сечении I-I действуют:

Находим нормальные сжимающие напряжения у верхней границы стенки:

Средние касательные напряжения в стенке:

Для расчета на прочность стенки балки в местах приложения нагрузки к верхнему поясу, а также в опорных сечениях балки, не укрепленных ребрами жесткости, следует определять местное напряжение loc по формуле:

Находим коэффициент , =0,8:

Соотношение

Так как a/hef > 0,8 и отношение loc,cr/ не более значений в таблице 24 [4],то cr и loc,cr вычисляем по следующим формулам:

(получили значение интерполяцией по таблице 25 [4]);

Вычисляем loc,cr , но с подстановкой 0,5a вместо а при вычислении в формуле:

— коэффициент при (таблица 23 [4]);

Критические касательные напряжения:

Проверяем устойчивость стенки:

Устойчивость стенки в первом отсеке обеспечена.

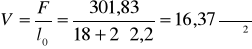

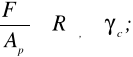

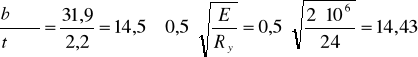

3.5 Соединение поясов балки со стенкой

Поясные швы примем двусторонними. Расчет выполняется для наиболее нагружаемого участка шва у опоры под балкой настила. Расчетные усилия на единицу длины шва:

где F=30,183·10=301,83 кН

l0 =18+2·2,2 (двутавр №55, b=180 мм)

Ребро крепиться к стенке полуавтоматической сваркой в углекислом газе сварочной проволокой Св-08Г2С. Для этих условий и стали марки С245 находим:

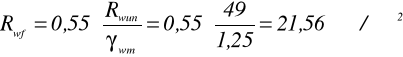

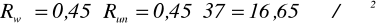

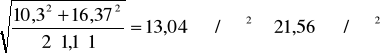

По металлу шва :

где =49 принимаем по таблице 4 [4]

=1,25 принимаем по таблице 3 [4]

По металлу границы сплавления:

где =37 принимаем по таблице 51[4]

По таблице 34 [4]: f=1,1 и z=1,15. По таблице 38 [4] принимаем минимальную толщину шва Кш=10 мм (при tп=40мм).

Проверка прочности шва:

По металлу шва

По металлу границы сплавления

Таким образом, минимально допустимая толщина шва достаточна по прочности.

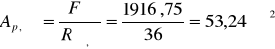

3.6 Расчет и конструирование опорных и сопрягаемых узлов балок

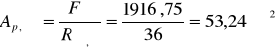

1) Расчет опорного ребра на смятие

Ребро крепится к стенке полуавтоматической сваркой в углекислом газе cварочной проволокой Св-08Г2С. Размер выступающей части опорного ребра принимаем 20 мм. Из условия смятия находим:

где Fоп = Qmax

Rсм,т = 36 кН/см2

Принимаем ребро из листа 360х18 мм. Площадь Ар=36·1,8=64,8 см 2 > 85,87 см 2; В расчетное сечение стойки включается сечение ребра и примыкающие к нему участки стенки шириной:

Рисунок 8 – Конструкция опорной части балки

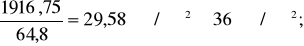

2)Проверяем опорную часть балки на устойчивость:

`

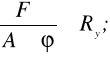

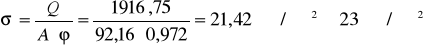

Проверка устойчивости опорной части балки из плоскости балки, как стойки, нагруженной опорной реакцией Fоп:

где Аоп = Ар + b1·tст = 64,8+22,8·1,2=92,16 cм2

Значение определяем по таблице 72 [4] в зависимости от гибкости

где

Гибкость опорного ребра:

тогда

3) Определим катет сварного шва, прикрепляющего опорное ребро к стенке балки

Откуда

где

Проверку по металлу границы сплавления делать не нужно, т.к.

.

Принимаем Кш=8 мм.

3.7 Расчет и конструирование укрупнительного стыка балки на

высокопрочных болтах

Стыки осуществляем высокопрочными болтами d=24 мм из стали40Х «Селект». — нормативное временное сопротивление материала болтов из сталей.

Несущая способность болта:

где: - площадь болта нетто;

, и - принимаем способ регулирования натяжения болта по углу закручивания; k=2 - число плоскостей трения.

Стык поясов

Рисунок 9 – Схема расстановки болтов на поясе

Стык поясов перекрываем накладками из стали С245 сечением 630х12 с наружной, и 2х300х12 с внутренней стороны поясов.

Усилие в поясах:

Требуемое количество болтов в стыке поясов:

Принимаем 20 болтов.

Стык стенки

Стык стенки перекрываем парными накладками из листа толщиной 10 мм.

Болты ставим в трех вертикальных рядах с каждой стороны стыка на расстояние в ряду а=100 мм. В ряду 20 болтов.

Момент приходящийся на стенку:

Проверка прочности соединения на сдвиг:

Рисунок 10 – Схема расстановки болтов на стенке

4 Расчет и конструирование центрально сжатой колонны

4.1 Выбор расчетной схемы и типа сечения колонны

Сечение колонны принимаем сплошным в виде сварного двутавра. Концы колонны принимаем шарнирно - закрепленными.

Усилие в колонне:

Расчетная длина колонны:

— коэффициент, зависящий от вида закрепления колонны (шарнирное закрепление с обоих концов);

Рисунок 11 – Схема колонны

Материал: сталь С255, лист t=20-40 мм, Ry=23кН/см2;

Задаемся гибкостью , тогда условная гибкость:

Тогда ,

Определяем требуемую площадь сечения:

Вычисляем требуемые радиусы инерции и габариты сечения:

В двутавровом сечении по конструктивным соображениям , поэтому принимаем bf=500 мм, hw=500 мм.

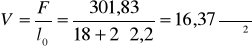

4.2 Подбор сечения и конструктивное оформление стержня колонны

Компонуем сечение колонны:

так как , то

, принимаем

Принимаем

Назначаем стенку из листа 500х14 мм и полки из листа 500х16 мм.

Вычислим геометрические характеристики сечения:

Проверку на устойчивость ведём относительно оси у- у :

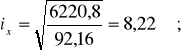

Находим фактическую гибкость стержня, коэффициент и проверяем устойчивость.

Проверка местной устойчивости стенки:

вычисляем условную гибкость

так как

, то

условие устойчивости выполняется.

Проверка местной устойчивости полки:

условие устойчивости выполняется.

Рисунок 12 – Сечение колонны

4.3 Конструирование и расчет оголовка колонны

Принимаем плиту оголовка колонны толщиной tпл=30 мм, и размерами 590х540 мм. Давление главных балок передается колонне через ребро, приваренное к стенке колонны четырьмя угловыми швами. Сварка полуавтоматическая в углекислом газе проволокой Св-08Г2С.

Обычно длина швов, приваривающих ребро к плите оголовка не достаточна для передачи усилия N, поэтому N передаем через смятие торца ребра, а швы назначаем конструктивно.

Определим толщину вертикального ребра из условия смятия:

.

Принимаем толщину ребра .

Высоту ребра определяем по длине вертикальных швов, приваривающих ребро к колонне.

Принимаем .

Принимаем

Проверяем ребро на срез:

Проверяем стенку колонны на срез:

Так как условие не выполняется устанавливаем вставку в верхней части стенки толщиной ;

Принимаем высоту вставки мм=460+140=600 мм.

Стенку колонны у конца ребра укрепляем поперечными ребрами, сечение которых принимаем 100х8 мм.

Рисунок 13 – Оголовок колонны

4.4 Расчет и конструктивное оформление базы с траверсой и консольными ребрами

Принимаем фундамент из бетона класса .

— нормативное сопротивление бетона осевому сжатию;

;

Расчет на сопротивление бетона сжатию и растяжению:

— расчетное сопротивление бетона осевому сжатию;

;

— частный коэффициент безопасности бетона;

— коэффициент, учитывающий длительное действие нагрузки

- коэффициент, учитывающий повышение прочности бетона при смятии;

;

; ; ;

Требуемая площадь опорной плиты:

Назначаем толщину траверсы tt=10 мм; вылет консольной части плиты c1=60 мм.

Ширина плиты:

Требуемая длина плиты:

Принимаем =67 см

Среднее напряжение в бетоне под плитой

;

Определяем изгибающие моменты для участков 1, 2, 3.

Участок 1: (балочная плита, так как отношение сторон 500/244=2,05>2);

Участок 2: (консольный):

Участок 3: (так же консольный так как, отношение сторон 500/60=8,33>2; на этом участке размещаются анкерные болты).

Для стали С255 и при t=2140 мм, Rу= 23 кН/см2;

Требуемую толщину плиты определяем по максимальному моменту:

Принимаем толщину плиты .

Прикрепление траверсы к колонне выполняем полуавтоматической сваркой в углекислом газе сварочной проволокой Св-08А.

— расчетное сопротивление по металлу шва;

— расчетное сопротивление шва по металлу границы сплавления;

— коэффициент, учитывающий глубину проплавления шва;

— коэффициент, учитывающий границу сплавления;

Проверяем условие:

Принимаем kf =8 мм. При этом требуемая длина шва lf =850,98=612 мм, поэтому высоту траверс принимаем равной 630 мм.

Крепление траверсы kf =8 мм принимаем конструктивно.

Рисунок 14 – Схема базы сплошной колонны

5. Монтаж конструкций

Монтаж колонн

При безвыверочном способе монтажа стальные колонны опираются на стальную плиту. В этом случае поверхность фундаментов бетонируют ниже проектной отметки на 25-30 мм и после точной установки плиты подливают цементным раствором. Проектная отметка верха фундамента (-150 мм). Опорную плиту устанавливают двумя регулировочными болтами на опорные планки, которые должны быть забетонированы в фундамент заподлицо с его поверхностью как закладные детали. Опорную плоскость плиты выставляют регулированием гаек установочных винтов по нивелиру. Шарнирное сопряжение колонны с фундаментом обеспечивает база колонны с траверсами. Прикрепление траверсы к колонне выполняем полуавтоматической сваркой в углекислом газе сварочной проволокой Св-08А.

Монтаж главных балок и балок настила

Монтаж балок состоит из подготовки к подъему, строповки, подъема и установки на опоры или заводки встык, выверки и закрепления.

Тяжелые балки монтируют по частям, из отдельных элементов, при этом стыкуемые концы опирают на монтажные опоры, оборудованные домкратами для образования точного положения опоры стыка и для последующего раскружаливания. Другой способ монтажа тяжелых балок состоит в укрупнительной сборке на земле и последующем монтаже при помощи двух кранов.

Главные балки устанавливают сразу после монтажа колонн в монтажной ячейке. При подъеме подкрановую балку удерживают двумя оттяжками. Принимающие балку на высоте монтажники находятся на подмостях или площадках, на монтажных лестницах. Они удерживают конструкцию от соприкосновения с ранее установленными элементами и разворачивают ее в нужном направлении перед установкой.

Конец балки в месте опирания ее на опору (колонну) укрепляют опорными ребрами; при этом считается, что вся опорная реакция передается с балки на опору через эти ребра жесткости. Ребра жесткости для передачи опорной реакции надежно прикрепляют к стенке балки сварными швами, а торец ребер жесткости либо плотно пригоняют к нижнему поясу балки, либо строгают для непосредственной передачи опорного давления на стальную колонну. Для правильной передачи давления на колонну центр опорной поверхности ребра необходимо совмещать с осью полки колонны. Сварка полуавтоматическая в углекислом газе проволокой Св-10ГА.

Монтаж плит настила

Для стального настила применяют плоские стальные листы, привариваемые к балкам. Приварка настила к балкам делает невозможным сближение опор настила при его прогибе под нагрузкой и вызывает в нем растягивающие усилия, улучшающие работу настила. Угловой шов, прикрепляющий настил к балкам, выполнен полуавтоматической сваркой в нижнем положении проволокой марки Св-10ГА.

Покрытия из настила нецелесообразно монтировать поэлементным (полистовым) способом из-за большой трудоемкости - весь объем работ приходится выполнять на высоте. Чаще монтируют покрытия картами.

Сварные соединения металлических конструкций

Сварные швы проверяют внешним осмотром, выявляя неровности по высоте и ширине, непровар, подрезы, трещины, крупные поры. По внешнему виду сварные швы должны иметь гладкую или мелкочешуйчатую поверхность, наплавленный металл должен быть плотным по всей длине шва. Допускаемые отклонения в размерах сечений сварных швов и дефекты сварки не должны превышать значений, указанных в соответствующих стандартах.

Для контроля механических свойств наплавленного металла и прочности сварных соединений сваривают пробные соединения, из которых вырезают образцы для испытаний. Испытания проводят на предел прочности, твердость, относительное удлинение и т. д. Для проверки качества сварки применяют просвечивание на пленку рентгеновским и -излучением, нашли применение ультразвуковые дефектоскопы.

Дефекты в сварных швах устраняют следующими способами: перерывы швов и кратеры заваривают; швы с трещинами, непроварами и другими дефектами удаляют и заваривают вновь; подрезы основного металла зачищают и заваривают, обеспечивая плавный переход от наплавленного к основному.

Болтовые соединения металлических конструкций

Болтовые соединения стальных конструкций в зависимости от конструктивного решения соединения и воспринимаемых нагрузок выполняют на болтах грубой, нормальной и повышенной точности и на высокопрочных болтах.

Отверстия под такие соединения сверлят или продавливают. Диаметр отверстия больше диаметра болта на 2...3 мм, что значительно упрощает сборку соединений. Но при этом значительно возрастает деформативность соединения, поэтому болты грубой и нормальной точности применяют для фиксации соединений непосредственного опирания одного элемента на другой, в узлах передачи усилий через опорный столик, в виде планок, а также во фланцевых соединениях.

Подготовка стыкуемых поверхностей заключается в очистке их от ржавчины, грязи, масла, пыли, выправлении неровностей. Спиливают или срубают заусеницы на кромках деталей и отверстий.

Совмещение отверстий всех соединяемых элементов достигают при помощи проходных оправок, диаметр которых немного меньше диаметра отверстия. Установка постоянных болтов начинается после выверки конструкции. Болты ставят в той же последовательности, что и при стяжке пакета. Длины и диаметры болтов оговариваются проектом.

Гайки высокопрочных болтов затягивают тарировочным ключом, позволяющим контролировать и регулировать силу натяжения болтов. Для того чтобы болты выдерживали большие усилия затяжки, их изготовляют из специальных сталей и подвергают термической обработке. Болты позволяют иметь более плотное и монолитное соединение. Под действием сдвигающих сил между соединяемыми элементами возникают силы трения, препятствующие сдвигу этих элементов относительно друг друга.

Окончательно высокопрочные болты затягивают на проектное усилие после проверки геометрических размеров собранных конструкций. Заданное натяжение болтов обеспечивается одним из следующих способов регулирования усилий: по углу поворота гайки; по осевому натяжению болта; по моменту закручивания ключом индикаторного типа; по числу ударов гайковерта.

Список использованных источников

1 ГОСТ 8568-77. Листы стальные с ромбическим и чечевичным рифлением. - Госстандарт СССР. М: ВНИИНМАШ.

2 ГОСТ 8568-77. Двутавры стальные горячекатанные. - Госстандарт СССР. М: ВНИИНМАШ.

3 ГОСТ 8568-77. Прокат стальной горячекатаный широкополосный универсальный. - Госстандарт СССР. М: ВНИИНМАШ.

4 СНиП II-23-81*. Стальные конструкции. Нормы проектирования. -М.: Стройиздат, 1991.-96 с.

5 Методические указания к курсовому проектированию по дисциплине «Металлические конструкции».

EMBED AutoCAD.Drawing.18

EMBED Equation.3

EMBED Equation.3

EMBED Equation.3

EMBED Equation.3

EMBED Equation.3

EMBED Equation.3

EMBED Equation.3

EMBED Equation.3

EMBED Equation.3

EMBED Equation.3

EMBED Equation.3

EMBED Equation.3

EMBED Equation.3

EMBED Equation.3

EMBED Equation.3

EMBED Equation.3

EMBED Equation.3

Балочная клетка