Экономические проблемы оценки качества продукции

Экономические проблемы оценки качества продукции

Курсовая работа

по дисциплине «Экономика фирмы»

Содержание

Введение………………………………………………………………………….3

1 Экономические проблемы оценки качества продукции…………………….4

1.1 Понятие, сущность качества продукции……………………………………4

1.2 Зарубежный опыт оценки качества продукции………………...................12

1.3 Российский опыт оценки качества продукции…………….…..…………..20

2. Формирование основных показателей деятельности предприятия….…....27

2.1 Состав и структура основных фондов…………………………………..….27

2.2 Состав и структура оборотных средств предприятия……………..…..….28

2.3 Кадры предприятия и оплата труда………………………………….…..…31

2.4 Состав затрат на производство продукции……………………….…..……33

2.5 Формирование финансовых результатов……………………………..……34

2.6 Показатели эффективности производственной деятельности……………35

2.7 Построение точки безубыточности и расчет срока окупаемости…...……35

Заключение………………………………………………………………….……37

Библиографический список……………………………………………..………39

Приложение А Премии в области качества……………………………………41

Приложение Б Системы качества…………………………………………........43

Введение

Актуальность исследования заключается в том, что качество продукции является одним из важнейших средств конкурентной борьбы, завоевания и удержания позиций на рынке. Поэтому организации уделяют особое внимание обеспечению высокого качества продукции, устанавливая контроль на всех стадиях производственного процесса, начиная с контроля качества используемых сырья и материалов и заканчивая определением соответствия выпущенного продукта техническим характеристикам и параметрам не только в ходе его испытаний, но и в эксплуатации.

Управление качеством продукции стало основной частью производственного процесса и направлено не столько на выявление дефектов или брака в готовой продукции, сколько на проверку качества изделия в процессе его изготовления.

В деятельности промышленного предприятия, ориентированного на прибыльное и рентабельное хозяйствование, на одно из первых мест выдвигаются вопросы принятия рациональных управленческих решений по обеспечению высокого качества производимых изделий. Проблема качества выпускаемой продукции расценивается в настоящее время как решающее условие повышения уровня жизни, экономической, социальной и экологической безопасности, а также конкурентоспособности продукции на внутреннем и внешнем рынках.

Целью данной работы является качество продукции и экономические проблемы ее оценки.

Для достижения поставленной цели необходимо решить следующие задачи:

1) Разобрать понятие качество и экономические проблемы ее оценки;

2) Рассмотреть особенности качества в зарубежных странах;

3) Рассмотреть особенности качества в России;

4) Исследовать состав и структуру основных фондов предприятия;

5) Разобрать состав и структуру оборотных средств предприятия;

6) Рассмотреть персонал предприятия и оплату труда;

7) Проанализировать состав затрат на производство продукции;

8) Рассмотреть формирование финансовых результатов;

9) Проанализировать показатели эффективности производственной деятельности;

10) Рассмотреть построение точки безубыточности.

Информационной базой послужили учебная литература и экономические журналы.

Работа состоит из введения, двух глав, заключения и двух приложений, общим объемом 43 страниц.

1 Экономические проблемы оценки качества продукции

1.1 Понятие, сущность качества

Современная рыночная экономика предъявляет принципиально иные требования к качеству выпускаемой продукции. Это связано с тем, что в современном мире выживаемость любой фирмы, её устойчивое положение на рынке товаров и услуг определяются уровнем конкурентоспособности. В свою очередь конкурентоспособность связана с двумя показателями – уровнем цены и уровнем качества продукции. Причём второй фактор постепенно выходит на первое место. Производительность труда, экономия всех видов ресурсов уступают место качеству продукции.

Качество относится к числу важнейших показателей деятельности предприятия. Повышение качества в значительной степени определяет выживаемость предприятия в условиях рынка, темпы технического прогресса, рост эффективности производства, экономию всех видов ресурсов, используемых на предприятии. Качество – это совокупность свойств продукции, призванных удовлетворять потребность в соответствии с назначением продукции. Любой продукт представляет собой совокупность свойств.

Успешная деятельность организации обеспечивается выпуском продукции, которая:

а) отвечает четко определенным потребностям, области применения или назначению;

б) удовлетворяет требованиям потребителей;

в) соответствует применяемым стандартам и техническим условиям;

г) отвечает требованиям общества;

д) учитывает требования охраны окружающей среды;

е) предлагается потребителю по конкурентоспособным ценам;

ж) является экономически выгодной (т. е. приносит прибыль). Международный стандарт Международной организации по стандартизации — МС ИСО 9004-1 версии 1994 года утверждает, что эти требования к продукции могут быть обеспечены через проектирование эффективной системы качества в организации.

Область деятельности, связанная с количественной оценкой качества продукции, называется квалиметрией. Оценка уровня и качества продукции является основой для выработки необходимых управляющих воздействий в системе управления качеством продукции. Для оценки уровня качества продукции используют показатели качества.

Целью оценки является определение того, какие показатели качества следует выбирать для рассмотрения, какими методами, и с какой точностью определяют их значения, какие средства для этого потребуются, как обработать и в какой форме следует представить результаты оценки.

От повышения качества по его отдельным показателям зависит объем затрат предприятия, поэтому необходимо учитывать финансовые и производственные возможности предприятия при планировании повышения качества. Одни и те же показатели могут иметь разную степень значимости для предприятия в зависимости от выпускаемой продукции.

Свойства продукции, количественно выражающиеся в показателях качества, выделены в следующие группы:

Показатели назначения характеризуют полезный эффект от использования продукции по назначению и обусловливают область применения продукции.

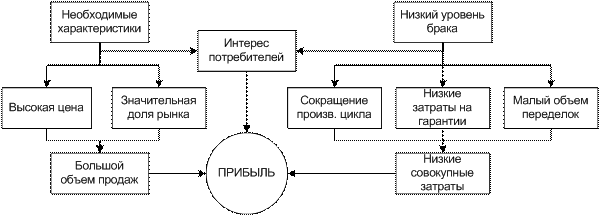

Показатели надежности характеризуют безотказность, сохраняемость, а также долговечность изделия. Рассчитывается с помощью коэффициента технологического использования(готовности):

,

,

где Тср – наработка на отказ; tв – среднее время восстановления; – математическое ожидание времени нахождения объекта в отключенном состоянии для производства профилактических работ.

Показатели технологичности обусловливают рациональное распределение затрат материалов, средств труда и времени при технологической подготовке производства, изготовлении и эксплуатации продукции. С помощью технологичности обеспечивается массовость выпуска продукции. Коэффициенты для расчета показателей технологичности:

1. Коэффициент блочности конструкции определяется по формуле:

Кбп= Сбл/С, где Сбл- стоимость самостоятельных, легко отделимых блоков или агрегатов, выполняющих самостоятельную функцию, С- себестоимость объекта.

2.Коэффициент межпроектной унификации (заимствования) компонентов конструкции объекта:

Км.уп.=Нзаим/Н, где Нзаим - количество наименований изделий, деталей, составных частей объекта, заимствованных из других проектов, Н-общее количество наименований деталей и других составных частей объекта, включая заимствованные и оригинальные.

3.Коэффициент унификации (заимствования) технологических процессов изготовления объекта:

Ку.т.п.=Нс.т.п./Нт.п., где Нс.т.п.- количество наименований существующих технологических процессов, заимствованных для производства нового объекта, Нт.п.- общее количество наименования технологических процессов изготовления нового объекта, включая заимствованные и вновь разработанные.

4. Удельный вес деталей объекта с механической обработкой:

Dмех=Нмех/Н, где Нмех- количество наименований деталей объекта, трудоемкость механической обработки которых выше 10% полной трудоемкости их изготовления.

5.Коэффициент прогрессивности технологических процессов изготовления объекта:

Кпр.т.п.= Нпр.т.п./Нт.п., где Нпр.т.п.- количество наименований прогрессивных технологических процессов изготовления объекта, зависит от программы выпуска предмета труда, возраста технологии и метода изготовления.

Показатели стандартизации – это насыщенность продукции стандартами, а также уровень унификации данного изделия по сравнению с другими. Определяется коэффициентами:

-стандартизации объекта Кст.= Нст/Н, где Нст- количество типоразмеров, выпускаемых по стандартам, Н-общее количество типоразмеров составных частей объекта.

- повторяемости составных частей объекта Кп.= п/Н, где п- общее количество составных частей объекта.

Эргономические показатели отражают удобство эксплуатации изделия человеком.

Экологические показатели отражают степень влияния вредных воздействий на окружающую среду, которые возникают при хранении, эксплуатации или потреблении продукции [1, с.49-50].

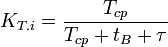

Рис.1 Формирование качества продукции

Повышение качества продукции есть процесс, ориентированный на наиболее полное удовлетворение потребностей в данной продукции, который включает в себя улучшение качественных параметров уже освоенной продукции, а также создание и освоение качественно новых ее видов.

Важным элементом в системах управления качеством изделий является

стандартизация – нормотворческая деятельность, которая находит наиболее

рациональные нормы, а затем закрепляет их в нормативных документах типа

стандарта, инструкции, методики и требований к разработке продукции, т. е.

это комплекс средств, устанавливающих соответствие стандартам.

Стандартизация – установление и применение правил с целью упорядочения деятельности в определенных областях на пользу и при участии всех заинтересованных сторон, в частности для достижения всеобщей оптимальной экономии при соблюдении функциональных условий и требований техники безопасности.

Общей целью стандартизации является защита интересов потребителей и государства по вопросам качества продукции, процессов, услуг, обеспечивая:

безопасность продукции, работ и услуг для окружающей среды, жизни, здоровья и имущества;

безопасность хозяйственных субъектов с учетом риска возникновения природных и техногенных катастроф и других чрезвычайных ситуаций;

обороноспособность и мобилизационную готовность страны;

техническую и информационную совместимость, а также взаимозаменяемость продукции;

единство измерений;

качество продукции, работ и услуг в соответствии с уровнем науки, техники и технологии;

экономию всех видов ресурсов [1, с.52].

Современная наука о качестве располагает рабочим инструментом в виде стандартных подходов и методов, позволяющих целенаправленно добиваться нужного уровня качества. Наилучшим образом эти подходы аккумулированы в международных стандартах серии ISO 9000, принятых к использованию в настоящее время почти в 100 странах мира.

Серия стандартов ISO 9000 затрагивает различные аспекты управления качеством и включает некоторые из наиболее известных стандартов ISO. Стандарты содержат руководства и инструментарий для компаний и организаций, которые хотят, чтобы их продукция и услуги постоянно отвечали требованиям заказчика, а качество постоянно улучшалось. ISO 9001:2008 устанавливает требования к системе менеджмента качества, ISO 9000 содержит основные понятия и словарь, ISO 9004 сосредоточено на том, как сделать систему управления качеством, более эффективной и работоспособной. ISO 19011 руководство по проведению внутреннего и внешнего аудитов систем менеджмента качества.

ISO 9001:2008 устанавливает требования к системам менеджмента качества и является единственным стандартом, в соответствии с которым может быть проведена сертификация (хотя это не является обязательным требованием). Он может быть использован любой организацией, большой или маленькой, вне зависимости от сферы деятельности. ИСО 9001:2008 внедрен в более одного миллиона компаниях и организациях более чем в 170 странах мира.

Основой стандарта является ряд принципов менеджмента качества, в том числе большое внимание уделено потребителю, мотивации и вовлеченности высшего руководства, процессному подходу и постоянному совершенствованию. Использование ISO 9001:2008 гарантирует, что потребители получат продукцию и услуги стабильно хорошего качества, что в свою очередь, принесет много преимуществ бизнесу.

Проверка работоспособности системы является важной частью стандарта ISO 9001:2008. Организации должны проводить внутренние аудиты для проверки работы системы менеджмента качества. Организация может принять решение пригласить независимый орган по сертификации для проверки, что не противоречит требованиям стандарта. В качестве альтернативы, она может предложить своим клиентам самим провести аудит системы качества [17].

В последние годы резко активизировалась техническая политика Госстандарта России в области управления качеством, особенно в части внедрения систем качества на предприятиях в соответствии с требованиями международных стандартов ISO серии 9000. Госстандартом совместно с общественностью разработаны модель и система критериев присуждения премий в области качества для российских предприятий, учитывающие такие элементы системы качества, как роль руководства, планирование, использование потенциала работников, рациональное использование ресурсов, управление технологическим процессами, удовлетворенность потребителей и др. [4].

Наряду с общегосударственными стандартами на многих предприятиях России внедряют стандарты, основанные на международных системах управления качеством. Механизм управления качеством продукции представляет собой совокупность взаимосвязанных объектов и субъектов управления, используемых принципов, методов и функций управления на различных этапах жизненного цикла продукции и уровнях управления качеством.

В соответствии со стандартом ISO жизненный цикл продукции(жцп), который в зарубежной литературе обозначается как петля качества, включает 11 этапов:

1) Маркетинг, поиск и изучение рынка.

2) Проектирование и разработка технических требований, разработка продукции.

3) Материально-техническое снабжение.

4) Подготовка и разработка производственных процессов.

5) Производство.

6) Контроль, проведение испытаний и обследований.

7) Упаковка и хранение.

8) Реализация и распределение продукции.

9) Монтаж и эксплуатация.

10) Техническая помощь и обслуживание.

11) Утилизация после испытания.

Для создания продукции требуемого качества необходимо контролировать все этапы и элементы ЖЦП (оборудование, инструменты, технологический процесс, материалы и комплектующие, документацию и пр.). Такой тотальный контроль непременно приводит к увеличению себестоимости и цены продукции, что является причиной снижения ее конкурентоспособности на рынке. Целью организаторов производства продукции было создание на промышленном предприятии такой системы, которая сама обеспечивала бы требуемый проектом уровень качества с минимальными затратами.

Обеспечение качества продукции связано с определенными затратами. Они образуются на всех этапах и стадиях жизненного цикла изделия: от разработки продукции до ее реализации и послепродажного обслуживания. Все затраты, связанные с качеством продукции, можно разделить на:

Научно-технические и управленческие затраты связаны с подготовкой, обеспечением и контролем условий производства качественной продукции, то есть они в определенном смысле предопределяют наличие и величину производственных затрат.

Управленческие затраты связаны с гарантией качества изделия. Они включают:

1.Транспортные издержки (внешние и внутренние перевозки сырья, комплектующих изделий и готовой продукции);

2.Снабженческие издержки (закупка запланированного по видам, количеству и качеству сырья и комплектующих изделий);

3.Затраты на подразделения, контролирующие производство;

4.Затраты, связанные с работой экономических служб, от деятельности которых зависит качество продукции (плановый и финансовый отделы и бухгалтерия);

5.Затраты, связанные с деятельностью других служб аппарата управления предприятием, которые в разной степени влияют на обеспечение качества продукции.

Производственные затраты можно разделить на материальные, технические и трудовые. Причем все они прямо относятся на стоимость продукции. Если величину управленческих затрат в затратах на качество можно определить лишь условно, то размер материальных производственных затрат поддается прямому счету.

С целью управления затратами, связанными с обеспечением качества продукции, необходимо различать:

базовые затраты, которые образуются в процессе разработки, освоения и производства новой продукции и существуют до момента снятия ее с производства

дополнительные затраты, связанные с усовершенствованием продукции, восстановлением утерянного уровня качества.

Основная часть базовых затрат отражает стоимостную величину факторов производства, а также общехозяйственные и общепроизводственные расходы, относимые на изготовление конкретного изделия через смету затрат.

Дополнительные затраты включают в себя затраты на оценку и затраты на предотвращение.

К первой группе относятся расходы, которые предприятие несет для того, чтобы определить, отвечает ли продукция запланированным техническим, экономическим, экологическим, эргономическим и иным условиям. Обычно их не трудно рассчитать. Частично они включают затраты на контролирующий персонал, специальное оборудование для измерений и накладные расходы отдела технического контроля качества. Другую часть составляют затраты на информацию о рынке, изучение мнения потребителя о качестве продукции.

Эти затраты связаны с разработкой, организацией и проведением специальных выборочных обследований, включая затраты на инструментарий и оплату труда персонала.

Ко второй группе относятся расходы на доработку и усовершенствование продукции, не отвечающей стандартам, лучшим мировым образцам, требованиям покупателя, на проверку, ремонт, усовершенствование инструмента, оснастки, техники и технологии, а в отдельных случаях — и на остановку производства. В данную группу следует включать затраты на внедрение системы управления качеством, в том числе ее техническое и программное обеспечение, разработку стандартов, расходы на сертификацию, метрологию, персонал (подбор, подготовка, оплата труда и т.д.).

Существует еще одна группа издержек, которые следует относить либо к базовым, либо к дополнительным затратам, в зависимости от новизны продукции - затраты на брак (рекламаций) и его исправление. Их величина может существенно колебаться и состоять, например, из расходов на производство забракованной в Дальнейшем продукции (при наличии неисправимого брака) или дополнительных затрат на исправление брака. Данная группа издержек иногда включает оплату морального или физического ущерба, нанесенного потребителю некачественной продукцией. В последнем случае затраты, связанные с качеством продукции, а точнее его отсутствием, могут оказаться весьма значительными. Брак - продукция, передача которой потребителю не допускается из-за наличия в ней дефектов. Дефект — это каждое отдельное несоответствие продукции установленным требованиям.

Учет и анализ брака позволяет выявить его причины и конкретных виновников, что является неотъемлемой частью рациональной организации производства. Эти меры имеют целью разработку организационно-технических мероприятий, обеспечивающих ликвидацию и предупреждение брака, учет потерь от брака и отнесение их за счет конкретных виновников, организацию работ по изготовлению продукции взамен забракованной.

Затраты на создание и поддержание производства качественной продукции, а следовательно, и имиджа самого предприятия образуются как на предприятии (внутренние), так и за его пределами (внешние). Поэтому в этом случае необходим их глубокий качественный и количественный анализ.

Экономически оптимальное качество-это соотношение качества и затрат, или цена единицы качества: Копт=Q/C, где Копт – экономически оптимальное качество; Q – качество изделия; C – затраты на приобретение и эксплуатацию изделия, руб. Знаменатель включает продажную цену изделия, затраты на эксплуатацию, ремонт и утилизацию изделия. Числитель, т. е. качество, включающее самые разнообразные показатели (прирост единицы качества изделия на рубль затрат).

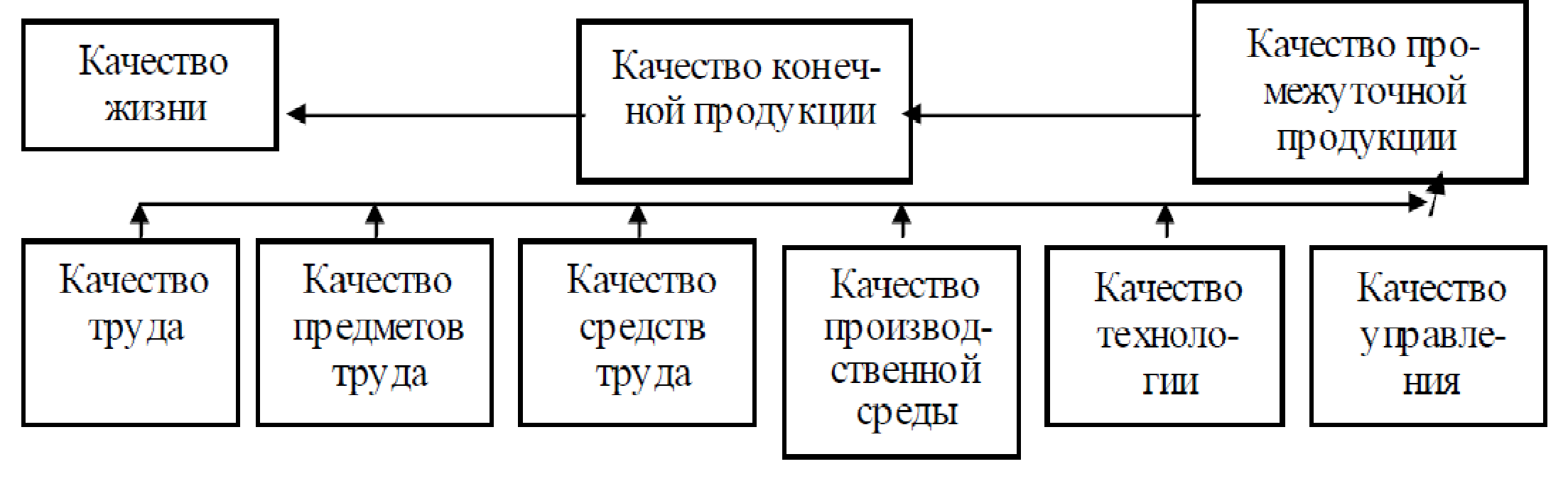

Влияние качества на прибыль

Рассмотрим влияние качества на прибыль изготовителя продукции. Например, в Рекомендациях по применению ГОСТ 40.9001- 88 (ИСО 9001-87), где в себестоимость включены затраты изготовителя по эксплуатации продукции в гарантийный период и амортизационные отчисления перечислены в остаточную прибыль. При этом берутся в рассмотрение два случая:

1) улучшение качества продукции ведет к увеличению дохода (выручки) и прибыли при неизменной себестоимости за счет расширения сбыта и увеличения объема продаж;

2) увеличение прибыли возможно за счет снижения себестоимости при неизменном доходе.

Рис.2 Влияние качества на прибыль

Обычно совершенствование качества вызывает увеличение затрат, цены и снижение объема продаж (при этом используется линия спроса, соответствующая более лучшему качеству).

Экономическая эффективность улучшения качества

Качество продукции как экономическая категория в значительной степени формирует такие экономические показатели работы предприятия как себестоимость, цена, прибыль, рентабельность.

Экономический эффект от улучшения качества может быть выражен формулой: Е=Р-З=Р - (Зд+Зе), где Е – экономический эффект, З – затраты, Зд – затраты на достижение экономического эффекта, Зе – затраты на эксплуатацию.

Эффективность принимается как характеристика способности системы производить экономический эффект, равный разности между результатом экономической деятельности и затратами, произведенными для его получения и использования или эксплуатации.

Величина цены потребления в среднем в 3 — 4 раза (до 10 раз) превышает продажную цену.

При улучшении качества продукции изготовителем, как правило, увеличиваются его затраты (затраты на качество). Увеличение затрат ведет к увеличению продажной цены продукции. Чтобы продукция приобреталась потребителем по более высокой цене, нужно, чтобы ее совершенствование приводило к увеличению экономического эффекта потребителя.

За счет увеличения продажной цены изготовитель стремится не только компенсировать увеличение затрат на совершенствование продукции, но и повысить свой экономический эффект, используя его для развития (расширения) производства. При этом он заботится о повышении экономического эффекта потребителя прежде всего за счет сокращения затрат на эксплуатацию, исключив или снизив дефекты при использовании продукции. То есть если изготовитель желает увеличить прибыль за счет совершенствования качества выпускаемой им продукции, то он должен количественно и качественно учесть интерес потребителя — иметь продукцию с меньшей ценой потребления. В этом случае продукция изготовителя будет реализована и он увеличит прибыль. Нетрудно увидеть, что при таком подходе выгоду получают оба — изготовитель и потребитель, растет общий экономический эффект, происходит научно-технический прогресс за счет совершенствования качества продукции и развития производства [3, с 22-28].

Современная система оценки качества на предприятии, независимо от формы собственности и масштаба производственной деятельности, должна оптимально сочетать действия, методы и средства, обеспечивающие, с одной стороны, изготовление продукции, удовлетворяющей текущие запросы и потребности рынка, а с другой - разработку новой продукции, способной удовлетворять будущие потребности и будущие запросы рынка. Необходимость этого обусловлена, в частности, появлением таких новых задач, как планирование и оценка качества труда, анализ качества продукции, контроль исполнительской дисциплины, оперативное планирование повышения качества продукции [16].

Государственная система оценки качества продукции в Российской Федерации включает в себя:

1) законы и нормативные акты, регламентирующие права и обязанности производителей и потребителей продукции в объеме разработки, создания, реализации и эксплуатации (потребления) продукции;

2) государственную систему стандартизации;

3) государственную систему надзора за соблюдением стандартов и состоянием измерительной техники;

4) государственную статотчетность предприятий по системе оценки качества продукции;

5) заводские (внутрифирменные) системы оценки качества продукции. Современная система оценки качества продукции должна прямо ориентироваться на характер потребностей, их структуру и динамику; емкость и конъюнктуру рынка; стимулы, обусловленные экономической и технической конкуренцией, характерные для рыночных отношений.

Таким образом, качество продукции в условиях современного производства – важнейшая составляющая эффективности, рентабельности предприятия и поэтому ему необходимо уделять постоянное внимание. Заниматься качеством должны все - от директора предприятия до конкретного исполнителя любой операции. Показатели качества продукции необходимы

для анализа и планирования уровня качества продукции на предприятии и определение её конкурентоспособности.

1.2 Зарубежный опыт оценки качества продукции

В развитых странах мира проблема повышения качества занимает ведущее место в обеспечении конкурентоспособности продукции и услуг, построении новых отношений между потребителем и производителем, удовлетворении материальных потребностей, социальных интересов и духовных запросов общества. Особую значимость эта проблема приобретает в условиях экономического кризиса, сопровождающегося распадом экономических связей, снижением производства, утратой позиций на внешнем и внутреннем рынках. В развитых странах рынок наводнен продукцией, которая мало различается по уровню качества и удовлетворяет все явные, очевидные требования покупателя. Поэтому преимущество при сбыте получает продукция, учитывающая скрытые потребности. Часто потребитель не подозревает, что ему нужно. И только когда ему предлагают купить что-то оригинальное, неожиданное, он понимает, что именно это ему необходимо. Процветающие фирмы во всем мире в настоящее время на полпути к достижению такого уровня.

Исторический опыт США, Японии, Германии, Южной Кореи и ряда других стран показывает, что обеспечение прогресса в области качества путем применения эффективных систем управления качеством является одним из основных рычагов, с помощью которого им удалось преодолеть кризис в экономике и занять прочные позиции на мировом рынке. При этом наибольшего успеха достигали страны, в которых решение проблем качества становилось национальной идеей, носило всеобщий характер за счет создания системы непрерывного обучения работников всех категорий, от которых зависит обеспечение качества продукции и услуг, профессиональной подготовки и переподготовки всех слоев общества от рядового работника до руководителя любого уровня [4].

Особенности промышленности после второй мировой войны:

- быстрое развитие отраслей, особенно производящих товары широкого потребления;

- низкое качество продукции (20-25% всех текущих затрат американского предприятия шло на обнаружение и устранение дефектов продукции. С учетом расходов на замену дефектных изделий в сфере потребления суммарные потери из-за низкого качества достигали 30% величины издержек производства);

- низкое качество главным тормозом роста производительности труда и конкурентоспособности американской продукции;

- американские производители повышение качества продукции считали не способом удовлетворения потребностей, а средством снижения издержек производства за счет сокращения брака.

Методы решения проблем качества продукции:

• мотивация рабочих и служащих (включая материальное стимулирование);

• создание кружков качества;

• применение статистических методов контроля качества труда и продукции;

• повышение сознательности служащих и менеджеров;

• ведение учета расходов на качество;

• разработка и реализация программ повышения качества продукции.

Новым тенденциям в США наибольшее сопротивление оказывают руководители среднего звена. Для многих из них управленческая политика, ориентированная на обеспечение качества, представляется угрозой их авторитету и должностному положению. Производственные рабочие готовы взять на себя ответственность за качество работы. Каждый рабочий на конвейере является потребителем продукции предыдущего рабочего. Поэтому задача каждого рабочего состоит в том, чтобы качество его работы полностью удовлетворяло требованиям последующего рабочего.

Внимание со стороны законодательной и исполнительной власти к вопросам повышения качества национальной продукции — новое явление в экономическом развитии страны. Одна из главных задач общенациональной кампании за повышение качества — добиться реализации лозунга: «Качество — прежде всего!».

Особенности управления качеством:

• увязка проблем качества с конкурентоспособностью товаров, фирм и страны в целом;

• рост объема бюджетного финансирования образования, науки и развития человеческого фактора;

• совершенствование системы управления фирмой (менеджмента);

• внимание к процессу планирования производства по объемным и качественным показателям;

• жесткий контроль качества продукции со стороны администрации фирмы, выборочный контроль со стороны местных и федеральных органов управления;

• применение экономико-математических методов к управлению качеством.

Принимаемые в США меры по постоянному повышению качества продукции не замедлили сказаться на ликвидации разрыва в уровне качества между Японией и США, что усилило конкурентную борьбу на мировом рынке.

В американской модели менеджмента большое внимание уделяется поиску резервов снижения затрат, но это делается без должного внимания к креативной составляющей, которая требует совершенно новых подходов в части формирования корпоративной культуры. Речь идет о мотивации сотрудников к повышению их вклада в эффективность деятельности компании на основе раскрытия и использования имеющихся у них знаний и способностей. Модель менеджмента, основой которой является не человек как личность, а выполняемые им функции, предусматривает замену одного сотрудника другим, и в этой связи нет необходимости инвестировать в профессиональный рост личности [5].

Опыт Японии убедительно показывает, что повышение качества — постоянная работа.

Об отсталости японской техники в 1945 г. дает представление следующее сопоставление. Имевший большое значение в радиотехнике того времени трансформатор низкой частоты для усилителей, выпускающийся в Японии, весил 250 г, в то время как вес аппарата конструкции США был примерно в 10 раз меньше. После погружения в воду японский трансформатор выходил из строя в течение 15 мин., американский же оставался полностью герметичным и непроницаемым. Однако в конце 40-х — начале 50-х гг. XX столетия японские специалисты, пройдя обучение у авторитетных американских ученых по управлению качеством Э. Деминга и Дж. Джурана, стали успешно применять полученные знания в промышленности Японии. К тому же в 1950 г. был введен в действие Закон Японии «О качестве».

В эти годы внедрен цикл Деминга, связанный с проектированием, производством, сбытом продукции, анализом и вытекающими из его результатов изменениями для повышения качества — цикл PDCA (планирование — выполнение — проверка — корректирующее воздействие, или plan — do — check — action).

Этапы развития японской концепции повышения требований к качеству:

1) соответствие стандарту (с 1950-х гг.);

2) контроль использования продукции (с 1960-х гг.);

3) соответствие фактическим требованиям рынка (с 1970-х гг.);

4) соответствие скрытым потребностям (с 1980-х гг.).

Особенности японского подхода к управлению качеством:

• ориентация на постоянное совершенствование процессов и результатов труда во всех подразделениях фирмы;

• ориентация на предотвращение возможности допущения дефектов;

• тщательное исследование и анализ возникающих проблем по принципу восходящего потока, т.е. от последующей операции к предыдущей;

• культивирование принципа: «Твой потребитель — исполнитель следующей производственной операции»;

• полное закрепление ответственности за качество результатов труда за непосредственным исполнителем;

• активное использование человеческого фактора, развитие творческого потенциала рабочих и служащих, культивирование морали: «Нормальному человеку стыдно плохо работать ».

Основная концепция «японского чуда» — совершенная технология. На фирмах активно внедряются вычислительная и микропроцессорная техника, новейшие материалы, автоматизированные системы проектирования, управления производством, широко применяются статистические методы анализа и контроля, полностью компьютеризованные. Системы управления качеством имеют обратные связи.

Применяется практика целенаправленного создания собственной субподрядной сети, которая работает с заказчиком на долгосрочной основе. Японским фирмам удалось доказать, что даже в условиях свободной конкуренции подобный принцип более эффективный, чем практикуемый на Западе ежегодный конкурс субподрядчиков. Японские фирмы оказывают поставщикам всестороннюю помощь. При наличии доверительных отношений с поставщиками, основывающихся на совместном поиске путей повышения качества продукции, обеспечивается переход на распространенную в Японии систему доверия, дающую значительную экономию времени и средств, необходимых для проведения входного контроля материалов и комплектующих изделий.

Важнейшей предпосылкой успешной работы по повышению качества продукции является подготовка и постоянное обучение персонала фирмы, прежде всего высших менеджеров.

В компании «Ниссан мотор» в течение первых 10 лет работы не менее 500 дней отводится учебе с отрывом от производства. В дальнейшем учеба продолжается на рабочих местах по вечерам и в выходные дни. Процесс обучения обязательно заканчивается аттестацией, которая периодически проводится руководителями соответствующего подразделения с привлечением специалистов для всех категорий работающих, включая менеджеров. Периодичность аттестации в зависимости от категории рабочих — 1 раз в 3 месяца, 6 месяцев и год.

Ряд специалистов, кроме фирменного экзамена, сдают государственный. Например, на фирме «Табай Эспек» 75% работников прошли государственную аттестацию Министерства труда Японии. Допускаются к аттестации до трех раз. Работник, не прошедший аттестацию в третий раз, считается профессионально непригодным для данного рабочего места.

У обучения есть очень важный эффект: изменение в лучшую сторону личного отношения людей к работе по повышению качества. Считается, что качество труда рабочих на 90% определяется воспитанием, сознательностью и только на 10% — знаниями.

На японских фирмах для персонала разработана программа участия в обеспечении качества - «пять нулей»:

• не создавать (условия для появления дефектов);

• не передавать (дефектную продукцию на следующую стадию);

• не принимать (дефектную продукцию с предыдущей стадии);

• не изменять (технологические режимы);

• не повторять (ошибок).

Отношение к качеству:

• широкое внедрение научных разработок в области управления и технологии;

• высокая степень компьютеризации всех операций управления, анализа и контроля за производством;

• максимальное использование возможностей человека, для чего принимаются меры по стимулированию творческой активности (кружки качества), воспитанию патриотизма к своей фирме и стране, систематическому и повсеместному обучению персонала;

• развитие корпоративного духа.

Западная Европа

В западноевропейских странах выработаны единые стандарты, подходы к технологическим регламентам, национальные стандарты на системы качества, созданные на основе стандартов ISO серии 9000, введены в действие их европейские аналоги — EN серии 29 ООО.

Большое значение придается сертификации систем качества на соответствие этим стандартам, созданию авторитетного европейского органа по сертификации на основе требований стандартов EN серии 45 ООО. Указанные стандарты должны стать гарантами высокого качества, защитить потребителей от низкосортной продукции, стимулировать производителей к новым достижениям в области качества. Для нормального функционирования европейского рынка поставляемая продукция должна быть сертифицирована независимой организацией. Кроме сертификации продукции, проводится аккредитация испытательных лабораторий и работников, осуществляющих контроль и оценку качества продукции. Важнейший аспект их деятельности — контроль за удовлетворением требований потребителей и разрешение конфликтов, которые имеют место между производителем и поставщиком продукции.

В декабре 2012 года на официальном сайте ISO были опубликованы результаты ежегодного исследования ISO Survey за 2011-й год. По целому ряду нормативных документов Международной организации по стандартизации делалась отдельная статистика. Среди прочего, есть данные по ситуации с «экологическим» ISO 14001 и относящиеся к ISO 9001 «Системы менеджмента качества. Требования», очень популярному в России стандарту. Согласно опубликованной информации, в позапрошлом теперь уже году, по миру было выдано 1 111 698 документов о подтверждении соответствия стандарту ISO на системы менеджмента качества. На этот нормативный документ приходится большая доля выданных по всем стандартам ISO сертификатов, так как, судя по ISO Survey, общее количество выданных документов о соответствии, предоставленных по остальным популярным нормативам вместе с цифрой ISO 9001, отличается от первого числа не намного: 1484651.

Сравнение ISO Survey в 2010 и в 2011 дает основание говорить, что в целом количество выданных сертификатов по всем рассматриваемым стандартам ISO выросло за 2 года на 17 тысяч. В то же время, если говорить о стандарте ISO 9001:2008 «Системы менеджмента качества. Требования», то здесь впервые, начиная с 2003-го года, наблюдается снижение объемов сертификации. В 2011-м году было выдано почти на 7 тысяч сертификатов соответствия ISO 9001:2008 меньше, чем в 2010-м, что составляет примерно 1% от общего числа сертификатов выданных в 2011 году. Причем, отрицательная динамика наблюдается лишь в трех регионах: на Ближнем Востоке, в Центральной, Южной Азии и Европе. Если в первых двух регионах планеты наблюдался спад популярности ISO 9001 и в 2010-м году, то европейские компании несколько потеряли интерес к сертификации систем менеджмента качества только в 2011-м, но при этом довольно резко. В 2011-м году в Европе было выдано 492 тысячи сертификатов ISO 9001:2008, что на 37 792 сертификата, или на 7%, ниже показателей 2010-го года. Более того, количество выданных в Европе в 2011-м году сертификатов не достигло и уровня 2009-го года.

Помимо стандарта, посвященного требованиям к системам менеджмента качества, в отчете ISO указаны данные по шести международным стандартам: ISO 14001 (системы экологического менеджмента, – ред.), ISO 50001 (системы энергетического менеджмента, — ред.), ISO/IEC 27001 (информационные технологии, — ред.), ISO 22000 (безопасность в области продовольствия и пищевой продукции, — ред.), ISO/TS 16949 (требования к производству автомобилей и комплектующих, — ред.) и ISO 13485 (медицинские изделия, -ред.). Примечательно, что, несмотря на снижение сертификации по ISO 9001, потребность в каждом из указанных стандартов в отдельности – существенно возросла.

Так, в 2011-м году компаниями было получено на 12% больше сертификатов в области информационной безопасности. К концу декабря 2011-го года компаниям из ста стран мира было выдано 17,5 тысяч сертификатов на соответствие стандарту ISO/IEC 27001:2005. Лидерами среди государств здесь являются Япония, Индия и Великобритания.

На 8% увеличилось число сертификатов в сфере менеджмента безопасности пищевых продуктов. Сертификация проходила в 140 странах. Производители получили почти 20 тысяч сертификатов. Первая тройка государств: Китай, Греция, Румыния. Специалистами ISO было отмечено, что, в то время как европейские страны переживают период насыщения сертификацией, в государствах с развивающейся экономикой и дешевой рабочей силой наблюдается подъем оценки соответствия. Абсолютным мировым лидером является Китай: из семи стандартов, представленных в опросе, лишь в одном Китай оказался за пределами десятки лидеров по количеству, что в очередной раз подчеркивает его значимость для мировой экономики [22].

Фирмы проводят активную политику в области повышения качества продукции, а процессы подвергаются жесткому контролю. Качество стало фактором обеспечения конкурентоспособности европейских стран. Для реализации такой стратегии потребовалось введение единых:

• законодательных требований (директив);

• стандартов;

• процессов проверки соответствия продукции фирмы требованиям рынка.

Особенности европейского подхода к решению проблем качества продукции:

• законодательная основа для проведения всех работ, связанных с оценкой и подтверждением качества;

• гармонизация требований национальных стандартов, правил и процедур сертификации;

• создание региональной инфраструктуры и сети национальных организаций, уполномоченных проводить работы по сертификации продукции и систем качества, аккредитации лабораторий, регистрации специалистов по качеству и т.д.;

• развитие интеграции по стадиям жизненного цикла продукции;

• развитие аудита качества [18].

Известные мировые премии в области качества, модели которых широко используются как инструменты повышения конкурентоспособности, которые более подробно описаны в приложении:

1) премия Деминга. В 1951 году Японский союз ученых и инженеров (Union of Japanese Scientists and Engineers — JUSE) в знак благодарности доктору Демингу за разработку программы восстановления японской промышленности и развитие идей качества в Японии, учредил престижную ежегодную премию его имени;

2) национальная премия качества Малколма Болдриджа;

3) европейская премия качества;

4) японская премия качества (Japan Quality Award — JQA) [7].

Сформулируем преимущества, которые получают компании, участвуя в конкурсе или используя модели премий как инструмент управления:

- Премия качества как конкурс:

|

1

|

1)победа в конкурсе — это признание лидерства организации со стороны бизнес-сообщества и потребителей.

|

|

2

|

2)подтверждение высокого качества и надежности организации для бизнес-партнеров и всех заинтересованных сторон.

|

|

3

|

3)независимая экспертная оценка эффективности системы управления и определение областей, где необходимы первоочередные улучшения.

|

|

4

|

4)участие в конкурсе создает имидж компании, стремящейся к улучшению качества бизнеса.

|

- Премия качества как инструмент управления:

|

1

|

1)модель и критерии премий предлагают готовую стратегию развития компании.

|

|

2

|

2)создание эффективной системы управления на принципах постоянного совершенствования.

|

|

3

|

3)приведение в единую систему всех действий по улучшению качества.

|

|

4

|

4)самосовершенствование и измерение динамики улучшений компании через самооценку.

|

|

5

|

5)сравнение результатов оценки организации по критериям премий с эталонными результатами и результатами конкурентов.

|

|

6

|

6)постоянный поиск лучших бизнес-решений, катализатор вовлечения компании в процесс бенчмаркинга.

|

|

7

|

7)повышение производительности и конкурентоспособности компаний на внутреннем и мировом рынках и, как следствие, развитие национальной экономики.

|

Очевидно, что модели мировых премий в области качества играют важную роль в развитии современного бизнеса, формируют философию качества и принципы совершенствования организаций. Национальные премии по качеству повышают репутацию стран — учредительниц на мировом рынке.

Преимущества премий по качеству должны быть очевидны всем заинтересованным сторонам:

|

-

|

- экономика государства получает прочный фундамент для дальнейшего развития на основе качества и повышения конкурентоспособности;

|

|

-

|

- компании-лауреаты — признание и мировую известность;

|

|

-

|

- организации, применяющие модель, — эффективный инструмент совершенствования на основе самооценки и бенчмаркинга;

|

|

-

|

- потребители — повышение качества приобретаемых продуктов и услуг, большее удовлетворение своих нужд и ожиданий [7].

Таким образом, качество выпускаемой продукции зарубежных компаний одна из составляющих успеха их продукции на мировом рынке. Качеству уделяется много внимания, создаются различные премии, которые стимулируют производителей производить более качественный товар, тем самым повышая его конкурентоспособность.

1.3 Российский опыт оценки качества продукции

Опыт управления качеством продукции в РФ характеризуется принятием следующих документов:

• Закон РФ от 7 февраля 1992 г. № 2300-1 (ред. от 23 ноября 2009 г.) «О защите прав потребителей» (с изм. и доп., вступившими в силу с 1 января 2010 г.);

• Закон РФ от 10 июня 1993 г. № 5154-1 (ред. от 10 января 2003 г.) «О стандартизации»;

• Закон РФ от 27 апреля 1993 г. № 4871-1 (ред. от 10 января 2003 г.) «Об обеспечении единства измерений»;

• Закон РФ от 10 июня 1993 г. № 5151-1 (ред. от 10 января 2003 г.) «О сертификации продукции и услуг»;

• принятие ГОСТ 40.001-40.005 в соответствии с международными стандартами ИСО серии 9000 версии 1994 г., затем — версии 2000 (ГОСТ Р 9000-2001; ГОСТ Р 9001-2001; ГОСТ Р 9004-2001);

• Федеральный закон от 27 декабря 2002 г. № 184-ФЗ (ред. от 28 сентября 2010 г.) «О техническом регулировании» (принят ГД ФС РФ 15 декабря 2002 г.).

Однако российскими предприятиями опыт СССР по управлению качеством позабыт, а международные стандарты ИСО серии 9000 внедрены только на отдельных предприятиях.

Основными причинами низкой результативности

1) отсутствие конкурентной среды, конкуренции;

2)отсутствие государственного механизма регулирования систем обеспечения качества по различным объектам и уровням управления;

3)отсутствие теории обеспечения конкурентоспособности объектов, в которой качество должно выступать как часть, как главный фактор;

4)включение в состав показателей качества продукции показателей ее ресурсоемкости (являющейся второй стороной товара);

5)отсутствие в системе подготовки экономистов, менеджеров дисциплин по обеспечению конкурентоспособности, качества управления, по стратегическому маркетингу и др.;

6) низкое качество стратегических управленческих решений и планирования на всех уровнях управления и многие другие причины.

Учитывая прогрессивный характер международных стандартов ИСО серии 9000, их регулирующую роль при выходе на внешний рынок и установлении прямых хозяйственных связей, стандарты ИСО приняты Госстандартом России для прямого использования в виде:

- ГОСТ Р 9000-2001. Система менеджмента качества. Основное положение и словарь;

- ГОСТ Р 9001-2001. Система менеджмента качества. Требования;

- ГОСТ Р 9004-2001. Система менеджмента качества. Рекомендации по улучшению деятельности [18].

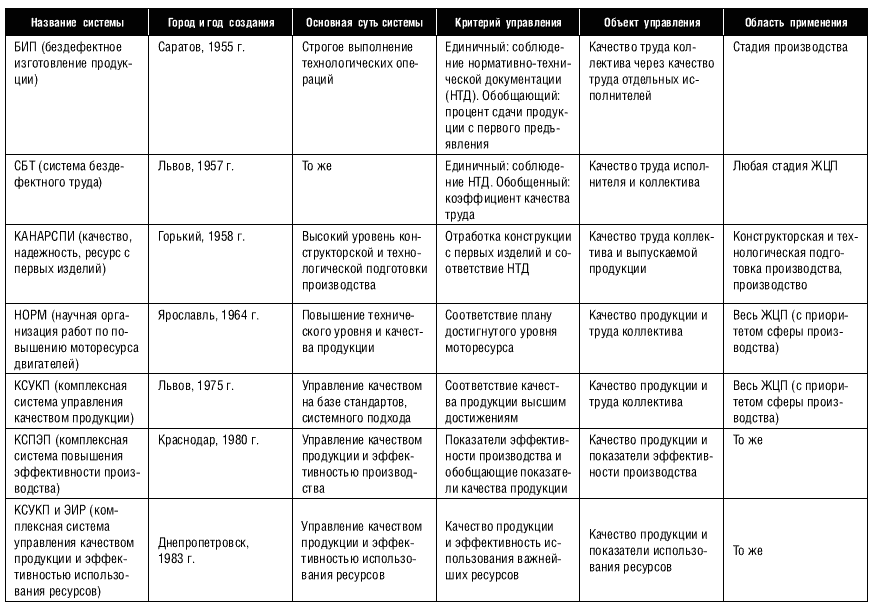

Саратовская система бездефектного изготовления продукции (БИП). Суть системы – изготовление продукции без отклонений от требований технической документации. В ее основе лежит количественная оценка качества – процент сдачи продукции службе технического контроля с первого предъявления за заданный период времени. Другие системы рассмотрены в Приложении Б.

Отраслевые стандарты на системы качества базируются на стандартах ISO серии 9000, включая в полном объеме содержание стандарта ISO 9001. Однако в ряде отраслей, например в лекарственной, стандарты развиваются на основе так называемой надлежащей производственной практики GMP.

Правила GMP (Good Manufactoring Practice) являются общим руководством, устанавливающим порядок организации производственного процесса и проведения контроля. Выполнение требований GMP является важной составляющей обеспечения безопасности лекарственных средств для людей и животных. Учитывая это обстоятельство, в 2004 г. Ростехрегулированием был утвержден ГОСТ Р 52249–2004 «Правила производства и контроля лекарственных средств», который во многом идентичен Правилам производства лекарственных средств ЕС. В 2004 г. в установленном Федеральным законом «О техническом регулировании» порядке Ростехрегулированием была зарегистрирована система добровольной сертификации «Медконтроль», предусматривающая проведение добровольной сертификации производств лекарственных средств на соответствие требованиям ГОСТ Р 52249–2004.

Кроме стандартов, широкую популярность приобрели модели совершенствования, используемые в конкурсах на соискание премий по качеству (Деминга в Японии, М. Болдриджа в США, Европейской премии, Премии Правительства Российской Федерации в области качества).

Организациям, совершенствующим свои системы менеджмента, следует учитывать все тенденции, выбирая наиболее актуальные новые направления, обращая внимание на необходимость интегрированного подхода к внедрению общих элементов систем и моделей.

Как показывает международная практика, одним из самых действенных механизмов повышения конкурентоспособности продукции и эффективности деятельности предприятий является внедрение и сертификация систем менеджмента качества (СМК) и систем экологического менеджмента на соответствие требованиям стандартов ISO серий 9000 и 14000 [19].

Успешная интеграция российских предприятий в международное разделение труда невозможна без внедрения процессного подхода в систему менеджмента качества. Поэтому в деятельности промышленных предприятий на одно из первых мест выдвигаются вопросы принятия рациональных управленческих решений по оптимизации затрат на качество выпускаемой продукции. Особые требования к качеству предъявляются в пищевой и перерабатывающей промышленности, электротехнической, фармацевтической, обувной промышленности и других отраслях, обеспечивающих жизнедеятельность человека. Это определяет актуальность совершенствования управления качеством продукции на предприятиях, что требует пересмотра состава и структуры существующих систем качества. В современных условиях на промышленных предприятиях необходимо использовать системы многоцелевого назначения – комплексную сис- тему повышения эффективности производства, а также комплексную систему управления качеством продукции с эффективным использованием ресурсов, которые соответствуют стандартам качества ISO серии 9000.

Основной целью системы управления качеством является планомерное обеспечение использования научно-технических, производственных и социально-экономических возможностей для достижения оптимального соотношения между затратами и результатами.

На большинстве промышленных предприятий затраты на удовлетворение ожиданий потребителя в области качества составляют значительные суммы, которые в действительности не снижают величину прибыли, поэтому представляется логичным, что затраты на качество должны быть выявлены, обработаны и представлены руководству подобно другим затратам.

Отсутствие на предприятии системы учета и анализа затрат на качество негативно отражается на формировании системы управления качеством, задерживает ее развитие и не дает руководству предприятия необходимой управленческой информации [21]

Методика оценки конкурентоспособности предприятия с учетом показателя суммарной усредненной результативности субъектов управления, участвующих в процессах СМК

Методика направлена на повышение вовлеченности руководства предприятия в процессы разработки, внедрения, функционирования и развития системы качества. Практическая реализация методики оценки и повышения операционной эффективности СМК предприятий способствует повышению конкурентоспособности компаний на основе роста результативности группы процессов СМК [9].

Эффективность внедрения СМК в России

На российском рынке практически нет качественных товаров отечественного производства. Темпы роста количества СМК в нашей стране составляют всего 3,9% от темпов роста в Китае, который является мировым лидером в этой области. В российских организациях 80% систем недееспособны и бесполезны, хотя и обеспечены сертификатами соответствия [10].

Причины низкой эффективности работы СМК в России:

1. Некорректная постановка целей. Чаще всего российские компании ставят целью получение сертификата и комплекта стандартов для повышения своей конкурентоспособности при участии в тендерах, а также для выполнения условия получения госзаказа или требований потребителей. Гораздо реже целью является приобретение за небольшие деньги инструмента управления, который наведет порядок на предприятии.

2. Внутренние факторы, влияющие на действенность СМК на российских предприятиях

-Использование возможностей системы сдерживается уверенностью управляющего персонала в том, что качество получается как бы само собой, т.е. является "приложением" к технологии, следствием самого существования изготовленной продукции [11].

2. Широко распространено заблуждение, что приведение в соответствие со стандартом ISO 9001 документооборота и порядка действий по обеспечению качества и есть внедрение СМК, хотя это только создание начальных минимальных условий для работы [12].

3. Отсутствие производственной дисциплины. Например, ОТК (отдел технического контроля) может забраковать партию готовых изделий, которые должны быть поставлены в кратчайшие сроки, но по звонку из дирекции предприятия продукция все же уйдет потребителю. Наличие данного фактора может быть объяснено общей ситуацией в России, когда разработанные и действующие законы в полной мере не выполняются, в том числе теми, кто обязан следить за их исполнением. Это проецируется на уровень любого хозяйствующего субъекта.

4. Много вреда наносит отсутствие интеграции СМК в систему управления предприятием [13].

5. Бесспорно, на эффективность системы значительно влияет физически и морально устаревшее оборудование (на некоторых предприятиях износ основных фондов составляет 80%), что не позволяет уменьшить влияние человеческого фактора на технологический процесс и делает практически невозможным достижение уровня качества сложных изделий, характерного для передовых зарубежных предприятий. В последние годы многие российские предприятия стали тратить больше средств на техническое перевооружение

6. Одна из бед российских предприятий - традиция наказывать виновных за выпуск бракованной продукции, вместо того чтобы искать и устранять причины брака.

7. Серьезно влияет на эффективность СМК отсутствие компетентных руководителей, подготовленных для работы в новых условиях. В частности, современный успешный топ-менеджер должен быть настроен на постоянное повышение своей компетенции, чего не скажешь о большинстве руководителей российских предприятий [10].

7. Осложняет развертывание целей в области качества по всем уровням организации чрезмерная замкнутость линейно-функциональной системы управления на высшее руководство, что делает СМК нерезультативной. О потребителе практически забывают после получения заказа до момента поставки продукции [10].

9. Безусловно, влияет на СМК низкий уровень управления кадрами. Отсутствие инвестиций в развитие персонала, низкая заработная плата, отсутствие коммуникаций по важнейшим вопросам деятельности организации [10].

10. Одна из главных причин неэффективности СМК - оторванность от финансово-экономических процессов, при том, что без соответствующих инвестиций совершенствование процессов управления качеством невозможно. Кроме того, менеджмент качества требует долгосрочного планирования (т.е. установленных стратегических целей на несколько лет вперед). В России же в 90-х гг. сложилась практика управления на основе краткосрочных финансово-экономических показателей, имеющих низкую оперативность (на самом деле реальные финансовые результаты достигаются только после завершения определенного периода) [13].

Сертификация в России

Вслед за так называемыми развитыми странами в России намечается всё расширяющаяся тенденция к сертификации продукции, т.е. к официальной гарантии поставки производителем продукции, удовлетворяющей установленным требованиям. Средства массовой информации отмечают, что в условиях рыночной экономики поставщики и продавцы должны иметь сертификаты качества на предлагаемые ими товары и услуги.

Говоря о сертификации продукции, могут иметь в виду качество конкретной её партии. В ряде случаев это оправдано. Рядового потребителя интересует качество лишь той единицы продукции, которую он приобрёл. Однако, установление долговременных хозяйственных связей целесообразно лишь в случае, когда поставщик гарантирует высокое качество не одной, а всех партий своей продукции. Очевидно, для этого должны быть проведены оценка и сертификация технологических процессов и производств.

Ещё больше повышается доверие к поставщику, если не только отдельные технологические процессы, но и всё предприятие в целом гарантированно выпускает продукцию высокого качества. Это обеспечивается действующей на предприятии системой качества, удовлетворяющей требованиям Международной организации по стандартизации ISO. Сертификация материалов и других видов продукции это современная форма управления качеством продукции [15].

На сегодняшний момент методология создания и внедрения на предприятии систем менеджмента качества неплохо отработана. СМК рассматривается как комплекс мер по управлению качеством, распределению ответственности и полномочий, процедур, процессов и ресурсов, необходимых для достижения поставленных целей. Растет опыт разработки и сертификации систем менеджмента качества на соответствие требованиям международного стандарта ISO 9001 в России

В России, которая является частью европейского региона, динамика выдачи сертификатов соответствует общеевропейской. Если в 2010-м Россия входила в тройку мировых лидеров по числу выданных сертификатов на соответствие стандартам системы менеджмента качества и была второй по годовому приросту после Китая, то по результатам нового опроса наша страна теперь не входит и в десятку. Статистика следующая: после 62265 сертификатов в 2010-м году, в 2011-м российские компании получили 12663 сертификата, что почти в пять раз меньше. Меньший интерес к ISO 9001:2008 проявили в 2010-году и другие страны-лидеры Европы: Испания, Франция, Германия, Великобритания, Швейцария, Турция, Венгрия, Чехия и другие. Правда, цифры в этих странах не настолько контрастируют с подсчетами за предыдущие годы. А в Италии и Румынии и вовсе, наблюдается значительный прирост. Китай и Италия остались мировыми лидерами по выдаче сертификатов ISO 9001:2008 «Системы менеджмента качества. Требования». На третьем месте Россию сменила Япония. Генеральный секретарь ISO Роб Стил считает, что общее снижение интереса к стандарту вызвано его пересмотром [22].

Анализ качества продукции в России

Россияне переплачивают за продукты примерно половину их реальной стоимости. К тому же продукты в нашей стране не самого лучшего качества.

Приведу пример: что касается мясного животноводства, без развития которого производство говядины (красного мяса) невозможно в принципе, то в нашей стране этого направления в сельском хозяйстве не было исторически. Даже в СССР, когда сельское хозяйство было куда более развитым, чем в современной России, существовало только мясо-молочное направление. И сегодня, как констатируют аналитики рынка, никто из потенциальных инвесторов в производство качественной говядины даже и не думает вкладываться. Килограмм говядины в среднестатистическом американском супермаркете стоит 4–9 долларов, курятины – 1,5–5, свинины – 4–8 долларов. Красное мясо (говядина) россиянам обходится в 2–3 раза дороже, свинина – в 2, и даже курятина, собственное производство которой у нас уже многие годы преподносится в качестве небывалых успехов отечественного АПК, и та оказывается минимум в 1,5 раза дороже. Одна из главных причин высоких цен – низкая производительность труда в отечественном АПК.

Среднестатистическая европейская корова даёт 8 тыс. литров молока в год. Лучший отечественный показатель – 5 тыс. литров в год, а средний – всего 3,5 тыс. литров. Причём зачастую качество продукции российских молочников оставляет желать лучшего. Культуры производства у нас нет, и о качестве продукции у нас никто даже не думает.

Сложная ситуация складывается и на зерновом рынке. Несмотря на то, что за последние годы Россия нарастила свой экспортный потенциал и полностью закрывает потребности внутреннего рынка, зарубежным конкурентам наши зерновики всё равно проигрывают и по урожаю, и по качеству продукции. Для сравнения: в среднем урожай зерновых в нашей стране составляет около 16 центнеров с гектара, в Европе – 28. Предприниматели берут в собственность гектары земли, производят, используя старую технологию, не заботясь о качестве. Такие люди ни в каком развитии производства не заинтересованы, потому что им денег и так хватает.

В результате, по подсчётам экспертов, уже на уровне производства российские продукты питания оказываются минимум на 50% дороже зарубежных аналогов, причём нередко ещё и проигрывая по качеству.

Таким образом, на качество продукции в России влияет низкое развитие отраслей, износ оборудования и старая технология производства, уход от исполнения законодательных норм, экономия на качестве [20].

|

2 Формирование основных показателей деятельности предприятия

2.1 Состав и структура основных фондов

Расчеты:

- Количество оборудования:

ЭФВ=(365-118)*3*8*0,95=5631,6(час)

13000*7,2/5631=17(ед.)

- Стоимость оборудования:

=17*38000=646000(руб.)

Таблица 1.1 - Стоимость и структура основных фондов предприятия на начало года

|

Группа основных фондов

|

Стоимость, руб.

|

Структура, %

|

|

Здание

|

1453500

|

45

|

|

Сооружения

|

323000

|

10

|

|

Оборудование

|

646000

|

20

|

|

Передаточные устройства

|

161500

|

5

|

|

Инвентарь

|

161500

|

5

|

|

Прочие

|

484500

|

15

|

|

Итого

|

3230000

|

100

|

- Стоимость оборудования на конец года:

Таблица 1.2 - Стоимость и структура основных фондов предприятия на конец года

|

Группа основных фондов

|

Стоимость, руб.

|

Структура, %

|

|

Здание

|

1453500

|

44,96

|

|

Сооружения

|

323000

|

9,99

|

|

Оборудование

|

649000

|

20,07

|

|

Передаточные устройства

|

161500

|

4,99

|

|

Инвентарь

|

161500

|

4,99

|

|

Прочие

|

484500

|

14,99

|

|

Итого

|

3233000

|

100

|

- Среднегодовая стоимость основных фондов

(руб)

Таблица 1.3 - Годовая сумма амортизационных отчислений

|

Группа

|

Срок службы, лет

|

Норма амортизационных отчислений

(месячная), %

|

Сумма амортизационных отчислений, руб.

|

|

Здание

|

50

|

2

|

29070

|

|

Сооружения

|

30

|

3,33

|

10755,9

|

|

Оборудование

|

15

|

-

|

42100,8

|

|

Передаточные устройства

|

20

|

5

|

8075

|

|

Инвентарь

|

3

|

3,33

|

5377,95

|

|

Прочие

|

5

|

20

|

24225

|

|

Итого

|

-

|

|

119604,65

|

Таблица 1.4 Годовая сумма амортизационных отчислений на оборудование

|

Стоимость оборудования, руб.

|

Срок использования, мес.

|

Ежемесячная норма амортизационных отчислений, %

|

Сумма амортизационных отчислений в месяц,

руб.

|

Сумма амортизационных отчислений за период,

руб.

|

|

646000

|

2

|

0,56

|

3617,6

|

7235,2

|

|

616000(-30000)

|

8

|

0,56

|

3449,6

|

27596,8

|

|

649000(+33000)

|

2

|

0,56

|

3634,4

|

7268,8

|

|

Итого

|

12

|

|

10701,6

|

42100,8

|

Линейный способ начисления амортизации обязателен для зданий, сооружений и других объектов, входящих в группы VIII - X.

k = [1 / n] х 100%=1/15*100%=6,67%

Для объема производства 13000 единиц количество оборудования составляет 17 штук, что составляет 20% основных фондов 646000 рублей в начале года и 649000 на конец года. Стоимость основных фондов на начало года - 3230000 рублей, в конце года - 3233000 рублей, стоимость основных фондов увеличилась на 3000 рублей. Сумма амортизационных отчислений 119604,65 рублей.

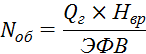

2.2 Состав и структура оборотных средств предприятия

1.Годовая потребность в i-ом элементе производственных запасов:

,

Р1=13000*3=39000ед., Р2=13000*5=65000ед., Р3=13000*11=143000ед., Р4=6*13000=78000ед.

2.Расход производственных запасов по элементам определяется исходя из их потребности и цены за единицу:

,

Спз1=39000*68=2652000руб., Спз2=65000*60=3900000руб., Спз3=143000*27=3861000руб., Спз4=78000*13=1014000руб.

3.Норматив оборотных средств i-го элемента определяется по формуле:

,

Однодневный расход i-го элемента производственных запасов, руб.

,

Сдн1=2652000/(365-118)=10736,84руб., Сдн2=3900000/247=15789,47руб., Сдн3=3861000/247=15631,58руб., Сдн4=1014000/247=4105,15руб.

Норма запаса для каждого элемента производственного запаса складывается из:

,

n1=15+7+3+1+1=27(дн.)

n2=22+11+5+2+1=41(дн.)

n3=10+5+2+1+1=19(дн.)

n4=30+15+5+2+2=54(дн.)

Таблица .2.1 Исходные данные норм запаса для каждого элемента производственного запаса (ni)

|

Элементы

(материалы)

|

|

|

|

|

|

|

1

|

15

|

7

|

3

|

1

|

1

|

|

2

|

22

|

11

|

5

|

2

|

1

|

|

3

|

10

|

5

|

2

|

1

|

1

|

|

4

|

30

|

15

|

5

|

2

|

2

|

Таблица 2.2 Производственные запасы

|

Элемент

произ-водствен-ного запаса

|

Потребность в производст-венных запасах, ед.

Pi

|

Цена за единицу, руб.

Цi

|

Расход производст-венных запасов, руб.

СПЗ

|

Норма запаса, дни

ni

|

Одноднев-ный расход, руб.

|

Норматив оборотных средств, руб.

Wi

|

|

1

|

39000

|

68

|

2652000

|

27

|

10736,84

|

289894,68

|

|

2

|

65000

|

60

|

3900000

|

41

|

15789,47

|

647368,27

|

|

3

|

143000

|

27

|

3861000

|

19

|

15631,58

|

297000,02

|

|

4

|

78000

|

13

|

1014000

|

54

|

4105,26

|

221684,04

|

|

Всего:

|

325000

|

|

11427000

|

|

46263,15

|

1455946,9

|

Итого=1455946,9*100/70=2079924,1(руб.)

Пз=1455946,9*0,5=727973,45(руб.)

НП=1455946,9*0,4=582378,76(руб.)

РБП=1455946,9*0,1=145594,69(руб.)

ФО=2079924,1*0,3=623977,23(руб.)

ДС=2079924,1*0,5=311988,61(руб.)

ДЗ=2079924,1*0,4=249590,89(руб.)

С/Р=2079924,1*0,1=62397,723(руб.)

Таблица 2.3 Состав и структура оборотных средств

|

Группа оборотных средств

|

Годовой расход, руб.

|

Структура, %

|

|

Оборотные производствен-ные фонды, в т.ч.

|

1455946,9

|

70

|

|

производственные запасы

|

727973,45

|

50

|

|

незавершенное производство

|

582378,76

|

40

|

|

расходы будущих периодов

|

145594,69

|

10

|

|

Фонды обращения, в т.ч.

|

623977,23

|

30

|

|

денежные средства

|

311988,61

|

50

|

|

дебиторская задолженность

|

249590,89

|

40

|

|

средства в расчетах

|

62397,723

|

10

|

|

Итого

|

2079924,1

|

100

|

Потребность в производственных запасах составляет 325000 единиц, расход производственных запасов 11427000 рублей, однодневный расход 46263,15 рублей, норматив оборотных средств 1455946,9 рублей. Оборотные средства на предприятии составляют 2079924,1 рублей. Из них оборотные производственные фонды 1455946,9 рублей и фонды обращения 623977,23 рублей.

2.3 Кадры предприятия и оплата труда

1)Фн=Дк-Двых,пр=365-118=247(дн.)

2)ФВр==247-28-10-3-3=203(дн.)

3)ФВэ==203*8-3*1=1621(час.)

4)No==13000/(0,9*1621*3)=2,97=3(чел)

5)t==1/0,9=1,1(чел.-ч.)

6)То==1,1*13000=14444,4(нормо-час.)

7)Твсп==0,4*14444,4=5777,76(нормо-час.)

8)Nвсп==5777,76/1621=3,56=4(чел.)

9)Nрсс=2+2+2+1+1=8(чел.)

10)Nсс==8+4+3=15(чел.)

11)ЗПтар==13000*55*1,15=822250(руб.)

12)ЗПд,н==822250*18%=148005(руб.)

13)П=35%*(148005+822250)=339589,25(руб.)

14)ЗПосн==339589,25+148005+822250=1309844,2(руб.)

15)ЗПдоп=13%*1309844,2=170279,74(руб.)

16)ФЗПо==1309844,2+170279,74=1480123,9(руб.)

17)ЗПсм=1480123,9/(12*3)=41114,55(руб.)

18)ЗПтар=35*5777,76*1,15=232554,84(руб.)

19)ЗПд,н=232554,84*16%=37208,77(руб.)

20)П==30%*(37208,77+232554,84)=80929,1(руб.)

21)ЗПосн==232554,84+37208,77+80929,1=350692,71(руб.)

22)ЗПдоп==13%*350692,71=45590,1(руб.)

23)ФЗПвсп==350692,71+45590,1=396282,81(руб.)

24)ЗПсм=396282,81/(12*4)=8255,9(руб.)

25)ФЗПрсс=8*12*22000=2112000(руб.)

26)ФОТ==2112000+396282,81+1480123,9=

=3988406,7(руб.)

|

Показатель

|

Значение, руб.

|

|

1. Фонд оплаты труда всего

в т.ч. основных рабочих

|

3988406,7

1480123,9

|

|

вспомогательных рабочих

|

396282,81

|

|

руководителей, специалистов и служащих

|

2112000

|

|

2. Среднемесячная заработная плата работников предприятия

|

23790,15

|

|

основных рабочих

|

41114,55

|

|

вспомогательных рабочих

|

8255,9

|

|

руководителей, специалистов и служащих

|

22000

|

|

3. Взносы в социальные фонды в 2012 г.

- Фонд социального страхования (2,9%)

- Пенсионный фонд (22%)

- Фонд обязательного медицинского страхования всего

в т.ч ФФОМС (3,1%)

ТФОМС (2%)

|

1196521,9

115663,79

877449,47

123640,6

79768,1

|

Количество работающих на предприятии составило всего 15 человек, из них 3 человек занятых на основном производстве, 4 вспомогательных рабочих и 8 руководителей, специалистов и служащих. Общий фонд заработной платы на предприятии составляет 3988406,7 рублей, из них фонд оплаты основных рабочих равен 1480123,9 рублей, фонд оплаты труда вспомогательных рабочих – 396282,81 рублей, фонд оплаты труда руководителей, специалистов и служащих равен 2112000 рублей. Среднемесячная заработная плата работников предприятия: 22000 рублей у руководителей, специалистов и служащих, 41114,55 рублей у основных рабочих, вспомогательные рабочие получают в среднем 8255,9 рублей. Взносы в социальные фонды в 2013 г. на предприятии составили 1196521,9 рублей, в том числе в фонд социального страхования 115663,79 рублей или 2,9%, в пенсионный фонд отчисления составили 877449,47 рубля (22%), в фонд обязательного медицинского страхования было перечислено 203408,7 рублей (5,1%).

2.4 Состав затрат на производство продукции

1)Зпр=(11427000+3988406,7+1196521,9+119940,65)*20%=3346373,4(руб.)

2)Зобщ=11427000+3988406,7+1196521,9+119940,65+3346373,4=20078240(руб.)

3)структура: Зм=11427000/20078240*100=56,91%

ФОТ=3988406,7/20078240*100=19,86%

ОТЧ=1196521,9/20078240*100=5,96%

АО=119604,65/20078240*100=0,6%

Зпр=3346373,4/20078240*100=16,67%

4)Себестоимость единицы=20078240/13000=1544,48(руб.)

Таблица 2.4.1. Себестоимость выпускаемой продукции

|

Статья затрат

|

Значение, руб.

|

Структура, %

|

|

1. Материальные ресурсы (табл.2.2.2. расход производственных запасов )

|

11427000

|

56,91

|

|

2. Фонд оплаты труда (табл. 2.3.2)

|

3988406,7

|

19,86

|

|

3. Взносы в социальные фонды (табл. 2.3.2)

|

1196521,9

|

5,96

|

|

4. Амортизационные отчисления (табл. 2.1.3)

|

119604,65

|

0,6

|

|

5. Прочие

|

3346373,4

|

16,67

|

|

Всего

|

20078240

|

100

|

|

Себестоимость единицы продукции

|

1544,48

|

|

Затраты предприятия на производство и реализацию продукции составили 20078240 рублей, в т.ч. 3346373,4 рублей на прочие затраты. Себестоимость единицы продукции-1544,48 рублей.

2.5 Формирование финансовых результатов

=1544,48-150=1394,48(руб.)

=1394,48*13000=18128240(руб.)

=18128240-20078240=-1950000(руб.)

=3230000+33000*4/13-30000*12/13=3212461,54(руб.)

=3212461,54-119604,65+1455946,9=4548131,79(руб.)

=2,2%*4548131,79/100=100058(руб.)

Таблица 2.5.1.Финансовые показатели деятельности

|

Показатель

|

Значение

|

|

Затраты, руб

|

20078240

|

|

Выручка, руб

|

18128240

|

|

Прибыль от реализации, руб

|

-1950000

|

|

Рентабельность, %

|

-

|

|

Налог на имущество, руб

|

100058

|

|

Налог на прибыль, руб

|

-

|

|

Чистая прибыль, руб

|

-

|

Таким образом, предприятие реализовало продукцию на 18128240 руб., затраты превысили выручку, убыток от реализации составил -1950000 руб., предприятие оказалось полностью не рентабельным.

2.6 Показатели эффективности производственной деятельности

=18128240/=5,65(руб.)

=/18128240=0,18(руб.)

=/15=214050(руб.)

=18128240/2079924,1=8,72=9(об.)

tоб=T/Kоб=365/9=40,55=41(дн.)

=18128240/15=1208549,3(руб.)

=13000/15=866,66(ед.)

Таблица 2.6.1.Показатели эффективности деятельности

|

Показатель

|

Значение

|

|

1. Эффективности использования основных фондов

|

|

|

фондоотдача

|

5,65

|

|

фондоемкость

|

0,18

|

|

фондовооруженность

|

214050

|

|

рентабельность

|

-

|

|

2. Эффективности использования оборотных средств

|

|

|

количество оборотов

|

9

|

|

продолжительность оборота

|

41

|

|

3. Эффективности использования трудовых ресурсов

|

|

|

производительность в стоимостном выражении

|

1208549,3

|

|

производительность в натуральном выражении

|

866,66

|

Показатели использования основных фондов на предприятии составили: фондоотдача-5,65, фондоемкость-0,18, фондовооруженность-214050. Число оборотов, совершенных оборотными средствами-9, длительность одного оборота 41 день. Производительность труда на предприятии: в стоимостном выражении-1208549,3 руб., а в натуральном-866,66 ед.

2.7 Построение точки безубыточности и расчет срока окупаемости инвестиций

=6279919/(1394,48-1069,1)=19300(ед.)

=68005+2112000+119940,65+633600+3346373,4=6279919(руб.)

=2,2%*(-119604,65)/100=68005(руб.)

=2112000*30%=633600(руб.)

=(32031+1480123,9+396282,81+11427000+444037,17+118884,84)/13000=1069,1(руб.)

=2,2%*1455946,9/100=32031(руб.)

=1480123,9*30%=444037,17(руб.)

Ф=396282,81*30%=118884,84(руб.)

Порог рентабельности, руб.:

=19300*1394,48=26913464

Запас финансовой прочности, руб.:

=18128240-26913464=-8785224

Маржа безопасности, шт.:

=13000-19300=-6300

Заключение

Качество-это совокупность свойств продукции, призванных удовлетворять потребность в соответствии с назначение продукции. Роль и значение качества постоянно возрастает под влиянием развития технологий производства и потребностей человека. Организационно-экономические и технические проблемы, связанные с качеством, давно стали предметом исследования, пути их разрешения превратились в отрасль науки. Улучшение качества продукции - важнейшее направление интенсивного развития экономики, источник экономического роста, эффективности общественного производства. Повышение качества продукции приводит к повышению экономической эффективности предприятия. Существуют предприятия, для которых оценка качества продукции является второстепенной задачей, для которых повышение качества рассматривается как невыгодное вложение средств, однако условия конкуренции на рынке обуславливают то, что такие предприятия рано или поздно будут вынуждены модернизировать свое производство, чтобы их продукция продавалась и дальше.