Оперативное управление исполнением плана производства

Оперативное управление исполнением плана производства) — это система для использования данных из цеха для ведения и сообщения данных о состоянии производственных заказов и рабочих центров. Основными функциями оперативного управления исполнением плана производства являются:

1. Назначение приоритета каждому производственному заказу.

2. Ведение данных об объеме незавершенного производства.

3. «Доставка» информации о состоянии производственных заказов в офис.

4. Обеспечение фактическими результатными данными для целей управления производственными мощностями.

5. Обеспечение данными о количестве изделий по местам хранения и производственным заказам в целях учета запасов в незавершенном производстве и бухгалтерского учета.

6. Обеспечение критериев оценки эффективности работы, использования рабочего времени и производительности рабочих и оборудования.

Основными функциями оперативного управления исполнением плана производства являются:

- запуск заказов в производство в соответствии с разработанным календарным планом;

- сбор данных о состоянии заказов (их текущее состояние, причины отклонения выполнения производственных заказов от графика, своевременное закрытие заказов при их выполнении);

- мониторинг и управление длительностью производственного цикла для производственных заказов;

- формирование приоритетов заказов на основе разработанных критериев;

- планирование производственной мощности для каждого рабочего центра на подробном уровне;

- управление очередями заказов к рабочим центрам на основе управления приоритетами производственных заказов и незавершенным производством.

Следует отметить, что все эти функции неразрывно связаны между собой. Вообще говоря, мониторинг плана производства в основном целесообразен в двух разрезах: по заказам и по рабочим центрам. Первое важно, так как необходимо иметь информацию о состоянии конкретных заказов по всем изготавливаемым номенклатурным позициям, что может быть востребовано вплоть до возможности информационного обеспечения запросов клиентов о состоянии их заказов (особенно это актуально в среде производства «изготовление на заказ»).

Второе критично с точки зрения оценки степени загрузки производственных мощностей.

Для оперативного управления исполнением плана производства в MRP-системе необходим следующий состав данных:

- технологические маршруты (Routings);

- рабочие центры, согласно определению — определенная производственная территория (зона), состоящая из одного или нескольких работников и/или машин с идентичными возможностями, которая для целей планирования потребности в мощностях и детального календарного планирования может рассматриваться как одна единица. Синоним: центр загрузки;

- BOM (спецификации), с указанием, на какой операции технологического маршрута применяется данный компонент;

- производственные заказы — открытые и подтвержденные производственные заказы;

- производственный календарь;

- инструмент — желательно иметь следующую информацию об инструменте: место хранения, время до замены, для каких изделий применяется, время подачи для настройки оборудования, ответственный за планирование обеспечения инструментом и др.

Длительность производственного цикла — это время, необходимое для выполнения процесса (или серии операций)».

Рассчитанная длительность производственного цикла представляет собой оценку, производимую на основе нормативных данных. Эта оценка уже учитывает все подробности, касающиеся каждого отдельного производственного заказа, например такие, как использование альтернативного технологического маршрута, изменение нормативных технологических времен для данного отдельного заказа и др.

Можно выделить два типа длительности производственного цикла:

1) фиксированная ДПЦ: определяется на основе политики предприятия, оценок или статистических данных, имеет практический смысл, когда рассчитывать ДПЦ нецелесообразно. Фактически это означает, что величина ДПЦ не зависит от таких обстоятельств, как размер партии, вид движения деталей по операциям и др.;

2) переменная (рассчитываемая) ДПЦ: зависит от размера партии и определяется на основе следующих технологических времен:

- время ожидания в очереди (queue time);

- подготовительное время (setup time);

- штучное время (время обработки) (run time);

- время ожидания (wait time);

- время перемещения на следующую операцию (move time).

Логично предположить, что чем короче ДПЦ, тем большие преимущества получает предприятие перед конкурентами при прочих равных условиях, ибо это позволяет сокращать сроки поставки продукции заказчикам. Поэтому работа над сокращением ДПЦ актуальна в любое время. Можно выделить следующие основные способы сокращения ДПЦ.

1. «Инфраструктурные» способы, требующие реорганизации

структуры или деятельности предприятия и относящиеся преимущественно к области стратегических решений:

- организация «производственных ячеек», т. е. небольших групп работников и машин, в больших объемах изготавливающих сходные номенклатурные позиции;

- концентрация предприятия на производстве ограниченного, хорошо управляемого набора продуктов.

2. «Оперативные» способы, допускающие текущую корректировку:

- минимизация количества подготовительных (setup) операций;

- использование субподряда (услуг кооперированных предприятий);

- одновременное выполнение нескольких операций (например, станки типа «обрабатывающий центр»);

- расщепление заказов (параллельное движение)

- параллельно-последовательное движение деталей по технологическим операциям маршрута;

- использование альтернативных технологических маршрутов;

- использование на критических операциях или рабочих центрах дополнительной смены;

- использование сверхурочных работ.

Рассмотрим те методики календарного планирования, которые применяются в MRP-системах.

Методика по приоритетам заказов имеет следующие основные черты:

- расчет приоритета заказа на данном рабочем центре; если заказ в процессе его исполнения проходит несколько рабочих центров (а, как правило, так происходит чаще всего), для каждого из этих рабочих центров расчет приоритета выполняется отдельно. Может случиться так, что на разных рабочих центрах один заказ может получить разный приоритет;

- следующий запускаемый заказ может выбираться незадолго до его запуска, т. е. назначение последовательности запуска заказов на рабочих центрах производится динамически. Это дает известную гибкость в управлении заказами, однако одновременно повышает сложность данной задачи;

- при планировании не принимаются в расчет мощности рабочих центров, основной целью календарного планирования является достижение требуемых дат изготовления номенклатурных позиций, поэтому данную методику необходимо использовать в сочетании с планированием потребности в мощностях.

Методика «загрузки ограниченных ресурсов» обладает следующими основными чертами:

- система моделирует пооперационно запуск и выпуск всех заказов для всех рабочих центров для разработки детального календарного плана запуска-выпуска заказов на протяжении всего горизонта планирования;

- обычно работает «вперед» по времени;

- учитываются приоритеты заказов при формировании последовательности запуска;

- учитывается доступная мощность рабочих центров, т. е. основной целью является загрузка ресурсов (рабочих центров), не превышающая, тем не менее, имеющийся эффективный фонд их времени; если какой-либо заказ с более низким приоритетом, чем уже спланированные и занимающие в определенный день все рабочее время рабочего центра, необходимо разместить в указанный день, система сдвигает его вперед по времени, ибо в этот день его исполнение уже невозможно;

- имеются два возможных алгоритма: загрузка рабочего центра всеми заказами, потом следующего рабочего центра и т. д.; загрузка рабочих центров заказом с наивысшим приоритетом, потом следующим заказом и т. д.;

- расчеты могут занимать значительное время.

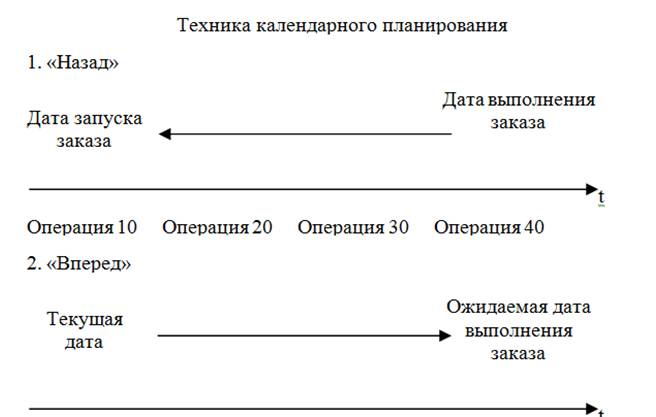

Та или иная методика использует различную технику календарного планирования. Принципиально возможны две техники, иллюстрация которых дана на рис.

В первом случае, представленном на рис., на основании необходимой даты выполнения заказа рассчитывается наиболее поздняя возможная дата его запуска, в во втором случае на основании текущей или будущей даты запуска рассчитывается ожидаемая дата выполнения.

Наличие в составе MRP-системы обоих вариантов небесполезно, поскольку позволяет отвечать два важных вопроса:

- Когда необходимо запустить заказ в производство, чтобы соблюсти зафиксированную дату выполнения заказа?

- К какой дате мы сможем выполнить заказ, если запустим его в определенный день и будем работать в регулярном режиме?

Первая задача решается обычно при регулярном планировании, а вторая — большей частью при получении «горящих» или изменении имеющихся заказов (когда изменения касаются ближайшего времени). При наличии функции календарного планирования «вперед» по времени можно оценить то время в длительности цикла, которое необходимо сэкономить, чтобы исполнить заказ в запрашиваемый клиентом срок, или же ту дату выполнения заказа, которая реальна в случае поступления заказа с близкой датой выполнения.

Для управления производством важно знать, каково состояние тех заказов, которые были созданы при планировании. Можно сказать, что жизненный цикл производственного заказа состоит из последовательности его состояний, и переход из одного состояния в другое инициируется некоторыми действиями.

Выделим, несколько узловых состояний производственного заказа, поддержка которых, является важной, а некоторых из них — обязательной.

1. Плановый заказ. Это сформированный MRP-системой заказ, который существует только внутри нее, он никогда не формируется человеком. Данный V заказ свидетельствует о наличии прогнозируемого или имеющегося дефицита номенклатурных позиций в запасах. Далее этот заказ может быть отменен (если того требуют изменившиеся обстоятельства, но отмену его производит опять-таки MRP-система; если вы попытаетесь его удалить сами, MRP-система восстановит его при следующем пересчете плана), изменен (опять же MRP-системой), подтвержден (а вот это исключительная прерогатива человека). После подтверждения плановый заказ изменяет статус и становится подтвержденным.

2. Подтвержденный заказ. Может быть введен вручную либо получен из планового заказа. Данный заказ MRP-система не может ни изменить, ни отменить. Единственное, что может сделать MRP-система, так это выдать рекомендацию относительно изменения или отмены заказа. Подтверждение заказа означает твердое намерение его выполнить.

3. Развернутый заказ. Преобразование заказа из подтвержденного в развернутый производится путем прикрепления MRP-системой к заказу копии спецификации продукта, изготавливаемого по заказу, и копии технологического маршрута его изготовления. Таким образом, при необходимости использовать альтернативный технологический маршрут, компонент-заменитель, альтернативную спецификацию нет необходимости корректировать нормативные данные. Изменения производятся прямо в заказе.

4. Зарезервированный заказ. Это заказ, под который, согласно его спецификации,

на складе зарезервированы материалы и компоненты.

5. Запущенный заказ. Заказ запущен в производство, для него напечатан весь необходимый комплект документов.

6. Закрытый заказ. Заказ выполнен полностью и поэтому закрыт, или заказ выполнен частично, или не выполнен вовсе, но тем не менее закрыт волевым решением по какой-либо причине.

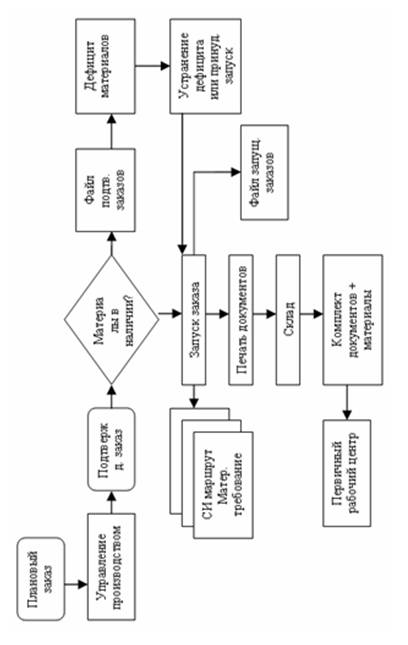

Алгоритм запуска производственных заказов может выглядеть так, как это показано на рис.

Подтвержденный заказ формируется либо одобрением планового заказа, созданного MRP, либо непосредственно вводом его вручную. После подтверждения заказ может находиться в этом состоянии довольно продолжительное время, однако перед его запуском проверяется, достаточно ли не зарезервированных компонентов и материалов, необходимых для выполнения заказа. В случае дефицита материалов MRP-системы, тем не менее, позволяют осуществить запуск заказа в производство, возлагая ответственность, как и во всех прочих случаях, на лицо, принимающее решение.

При запуске заказа печатается комплект документации по заказу, который стандартно включает собственно заказ, его спецификацию, технологический маршрут его выполнения, материальное требование о выдаче материалов со склада. В MRP-системах, как правило, есть возможность настройки того комплекта документации, который распечатывается при запуске заказа.

Основными функциями запуска заказов и диспетчирования являются:

- управление приоритетами заказов;

- управление очередями заказов к рабочим центрам;

- планирование и контроль входных и выходных потоков на рабочих центрах;

- формирование и направление последовательности заказов;

- назначение выполнения заказов рабочим центрам.

Управление приоритетами заказов представляет собой функцию назначения и модификации приоритетов производственных заказов согласно той политике, которая установлена на предприятии. Часто, четкого описания данной политики нет, а реализуется она на неформальной основе и подвержена постоянным модификациям конъюнктурного характера.

Возможными критериями для оценки успешности применяемой системы управления приоритетами могут быть следующие:

- процент (доля) выполненных в соответствии с графиком заказов;

- среднее запаздывание заказа (в днях);

- объем незавершенного производства;

- время простоя рабочих центров (в часах простоя);

- минимизация подготовительного времени;

- другие.

Управление очередями заказов к рабочим центрам актуально, поскольку длина очереди напрямую влияет на величину незавершенного производства и длительность производственного цикла. Очередь к рабочему центру обычно измеряется в часах его работы, необходимых для выполнения стоящих в очереди к данному рабочему центру заказов. В идеале, рабочие центры не должны простаивать, и перед ними не должно быть очередей, однако редко, если вообще когда-либо, это так, особенно для универсального производства. Таким образом, задача управления очередями чаще сводится к достижению наиболее полного использования критических рабочих центров.

Синоним: анализ входных/выходных потоков, мониторинг производства, диспечирование.

При управления входными/выходными потоками для нескольких рабочих центров следует учесть следующие соображения:

- входные рабочие центры оказывают влияние на всю последующую цепочку рабочих центров, для них целесообразна короткая очередь заказов, позволяющая учесть последнюю информацию при назначении приоритетов заказов;

- для промежуточных рабочих центров. решения по запуску заказов должны учитывать потребность как ниже-, так и вышележащих рабочих центров;

- для финальных рабочих центров следует помнить, что конечный выход из производства — один из главных показателей деятельности, и управление входом на такие рабочие центры — координация потоков компонентов для финальной сборки.

Формирование и направление последовательности заказов и назначение выполнения заказов рабочим центрам производятся на основе вышеназванных функций оперативного управления исполнением производственных заказов и являются воплощением принятых до этого решений.

Понятие «отчет» в MRP-системах можно трактовать в двух смыслах. С одной стороны, это информирование MRP-системы о состоянии заказов. Состав информации в таких отчетах может выглядеть следующим образом:

- данные о текущем местонахождении заказа (включая необходимую замену бракованных изделий);

- данные о текущем состоянии заказа (в смысле его степени его исполнения);

- данные о фактически потраченных на каждой операции ресурсах (в натуральном, трудовом и стоимостном измерении);

- данные о фактически потребленных на каждой операции материалах (в натуральном и стоимостном измерении).

Данные отчеты рассматриваются как информирование MRP-системы об изменениях, происшедших в состоянии объекта управления. Для планового блока MRP такие отчеты важны, ибо они изменяют ситуацию, на основании которой строится план. Скажем, если заказ фактически выполнен, но в систему не введены данные о его исполнении и закрытии, плановая система продолжает полагать, что он находится в состоянии незавершенного производства и запас изделия, для которого он выписан, не увеличился. Это искажает результаты планирования, отрывая их от реальности.

С другой стороны, термин «отчет» можно понимать как выборку данных для персонала (в сводном и подробном форматах). Как правило, поставщики MRP-систем предлагают стандартный набор таких отчетов, но опять же правилом становится необходимость доработки состава и форматов отчетов для каждого конкретного предприятия. Касательно же рассматриваемой функции оперативного управления исполнением производственных заказов типовой состав отчетов может выглядеть так:

- текущее состояние запущенных в производство заказов;

- текущее состояние еще не запущенных в производство заказов, т. е. запаздывающих с запуском;

- диспетчерский лист;

- отчет о контроле входных/выходных потоков на рабочих центрах за неделю;

- отчеты о «нештатных» ситуациях (о браке, о повторной обработке, о запоздавших заказах);

- сводный отчет о деятельности.

Среди всех этих отчетов стоит отдельно отметить диспетчерский лист.: «Диспетчерский лист — список производственных заказов в порядке следования их приоритета. Диспетчерский лист, который обычно доводится до персонала в цехе либо в бумажном виде, либо в электронном формате, содержит подробную информацию о приоритете, местонахождении, размере и потребностях в мощностях для производственных заказов в пооперационном разрезе. Диспетчерские листы обычно формируются ежедневно и отражают ситуацию в разрезе рабочих центров.

Просмотров: 2006

Вернуться в оглавление: Управление производством и международные стандарты MRP