Классификация газообразных промышленных выбросов

ПЛАН КУРСОВОЙ РАБОТЫ:

- Введение стр 3

- Классификация газообразных промышленных выбросов стр 3

- Очистка газов от аэрозолей стр 4

- Заключение стр 12

- Список литературы стр 13

До определенного этапа развития человеческого общества, в частности индустрии, в природе существовало экологическое равновесие, т.е. деятельность человека не нарушала основных природных процессов или очень незначительно влияла на них. Экологическое равновесие в природе с сохранением естественных экологических систем существовало миллионы лет и после появления человека на Земле. Так продолжалось до конца XIX в. Двадцатый век вошел в историю как век небывалого технического прогресса, бурного развития науки, промышленности, энергетики, сельского хозяйства. Одновременно как сопровождающий фактор росло и продолжает расти вредное воздействие индустриальной деятельности человека на окружающую среду. В результате происходит в значительной мере непредсказуемое изменение экосистем и всего облика планеты Земля.

В настоящее время с ростом и бурным развитием промышленности большое внимание уделяется ее экологической обоснованности, а именно проблеме очистке и утилизации отходов. В данной работе рассматривается один из видов отходов промышленности тАУ газовые выбросы предприятий. Впервые как проблему газовые выбросы можно рассматривать на примере лондонского ВлсмогаВ» (от англ. smoke тАУ дым), под которым первоначально понимали смесь сильного тумана и дыма. Такого типа смог наблюдался уже в Лондоне уже более 100 лет назад. В настоящее время это уже более широкий термин тАУ над всеми большими и индустриально развитыми мегаполисами помимо дымотуманного смога выделяют и фотохимический смог. Если причиной смога первого типа является в основном сжигание угля и мазута, то причиной второго тАУ выбросы автотранспорта. Конечно же, все это усугубляется некоторым кумулятивным действием большого количества примесей. Zb, при дымотуманном смоге сернистый газ дает аэрозоль серной кислоты (из ряда кислотных дождей) который, естественно, намного реактивней по своему действию.

Неудивительно, что в настоящее время пристальное внимание уделяется проблеме удаления первопричин возникновения таких нежелательных явлений, как выбросы в атмосферу. В данной работе тематика проблемы сознательно ограничена рамками промышленных газовых выбросов, так как именно промышленность является источником опасных и крайне опасных примесей и составляющих явлений типа ВлсмогаВ».

В газообразных промышленных выбросах вредные примеси можВнно разделить на две группы:

а) взвешенные частицы (аэрозоли) твердых веществ тАФ пыль, дым; жидкостей тАФ туман

б) газообВнразные и парообразные вещества.

К аэрозолям относятся взвешенВнные твердые частицы неорганического и органического происхожВндения, а также взвешенные частицы жидкости (тумана). Пыль тАУ это дисперсная малоустойчивая система, содержащая больше крупных частиц, чем дымы и туманы. Счетная концентрация (чисВнло частиц в 1 см3) мала по сравнению с дымами и туманами. Неорганическая пыль в промышленных газовых выбросах обраВнзуется при горных разработках, переработке руд, металлов, минеВнральных солей и удобрений, строительных материалов, карбидов и других неорганических веществ. Промышленная пыль органиВнческого происхождения тАУ это, например, угольная, древесная, торВнфяная, сланцевая, сажа и др. К дымам относятся аэродисперсные системы с малой скоростью осаждения под действием силы тяжеВнсти. Дымы образуются при сжигании топлива и его деструктивВнной переработке, а также в результате химических реакций, напВнример при взаимодействии аммиака и хлороводорода, при окислении паров металлов в электрической дуге и т.д. Размеры частиц в дымах много меньше, чем в пыли и туманах, и составВнляют от 5 мкм до субмикронных размеров, т.е. менее 0,1 мкм. Туманы состоят из капелек жидкости, образующихся при конденВнсации паров или распылении жидкости. В промышленных выхлоВнпах туманы образуются главным образом из кислоты: серной, фосфорной и др. Вторая группа тАУ газообразные и парообразные вещества, содержащиеся в промышленных газовых выхлопах, гоВнраздо более многочисленна. К ней относятся кислоты, галогены и галогенопроизводные, газообразные оксиды, альдегиды, кетоны, спирты, углеводороды, амины, нитросоединения, пары металлов, пиридины, меркаптаны и многие другие компоненты газообразных промышленных отходов.

В настоящее время, когда безотходная технология находится в периоде становления и полностью безотходных предприятий еще нет, основной задачей газоочистки служит доведение содержания токсичных примесей в газовых примесях до предельно допустиВнмых концентраций (ПДК), установленных санитарными нормами. В данной таблице выборочно приведены ПДК некоторых атмосферных загрязниВнтелей.

ВЕЩЕСТВА

|

ПДК, мг/м3

макс. разовая среднесуточная

|

Аммиак

|

0,2

|

0,2

|

|

Ацетальдегид

|

0,1

|

0,1

|

|

Ацетон

|

0,35

|

0,35

|

|

Бензол

|

1,5

|

1,5

|

|

Гексахлоран

|

0,03

|

0,03

|

|

Ксилолы

|

0,2

|

0,2

|

|

Марганец и его соединения

|

тАФ

|

0,01

|

|

Мышьяк и его соединения

|

тАФ

|

0,003

|

|

Метанол

|

1,0

|

0,5

|

|

Нитробензол

|

0,008

|

0,008

|

|

Оксид углерода (СО)

|

3,0

|

1,0

|

|

Оксиды азота (в пересчете на N2O5)

|

0,085

|

0,085

|

|

Оксиды фосфора (в пересчете на P2O5)

|

0,15

|

0,05

|

|

Ртуть

|

0,0003

|

0,0003

|

|

Свинец

|

тАФ

|

0,0007

|

|

Сероводород

|

0,008

|

0,008

|

|

Сероуглерод

|

0,03

|

0,005

|

|

Серы диоксид SO2

|

0,5

|

0,05

|

|

Фенол

|

0,01

|

0,01

|

|

Формальдегид

|

0,035

|

0,012

|

|

Фтороводород

|

0,05

|

0,005

|

|

Хлор

|

0,1

|

0,03

|

|

Хлороводород

|

0,2

|

0,2

|

|

Тетрахлорид углерода

|

4,0

|

2,0

|

|

При содержании в воздухе нескольких токсичных соединений их суммарная концентрация не должна превышать 1, т.е.

с1/ПДК1 + с2/ПДК2 + .. + сn/ПДКn = 1

где c1, с2, .., сn тАУ фактическая концентрация загрязнителей в воздухе, мг/м3;

ПДК1, ПДК2, .., ПДКn тАУ предельно допустимая конВнцентрация, мг/м3.

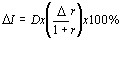

При невозможности достигнуть ПДК очисткой иногда примеВнняют многократное разбавление токсичных веществ или выброс газов через высокие дымовые трубы для рассеивания примесей в верхних слоях атмосферы. Теоретическое определение концентраВнции примесей в нижних слоях атмосферы в зависимости от высоВнты трубы и других факторов связано с законами турбулентной диффузии в атмосфере и пока разработано не полностью. Высоту трубы, необходимую, чтобы обеспечить ПДК токсичных веществ в нижних слоях атмосферы, на уровне дыхания, определяют по приближенным формулам, например:

где ПДВ тАУ предельно допустимый выброс вредных примесей в атмосферу, обеспечивающий концентрацию этих веществ в приВнземном слое воздуха не выше ПДК, г/с; Н тАФ высота трубы, м; V тАУ объем газового выброса, м3/с; Δt тАУразность между темпераВнтурами газового выброса и окружающего воздуха, В°С; A тАУ коэфВнфициент, определяющий условия вертикального и горизонтальноВнго рассеивания вредных веществ в воздухе, с2/3- (ОС)1/3 (например, для района Урала А = 160); FтАФ безразмерный коэффициент, учиВнтывающий скорость седиментации вредных веществ в атмосфере (для Cl2, HCl, HF F = 1); т тАФ коэффициент, учитывающий услоВнвия выхода газа из устья трубы, его определяют графически или приближенно по формуле

где wг тАУ средняя скорость на выходе из трубы, м/с; DT тАФ ДиаВнметр трубы, м.

Метод достижения ПДК с помощью Влвысоких трубВ» служит лишь паллиативом, так как не предохраняет атмосферу, а лишь переносит загрязнения из одного района в другие.

В соответствии с характером вредных примесей различают методы очистки газов от аэрозолей и от газообразных и парообВнразных примесей. Все способы очистки газов определяются в перВнвую очередь физико-химическими свойствами примесей, их агреВнгатным состоянием, дисперсностью, химическим составом и др. Разнообразие вредных примесей в промышленных газовых выброВнсах приводит к большому разнообразию методов очистки, примеВнняемых реакторов и химических реагентов.

Очистка газов от аэрозолей. Методы очистки по их основному принципу можно разделить на механическую очистку, электростаВнтическую очистку и очистку с помощью звуковой и ультразвукоВнвой коагуляции.

Механическая очистка газов включает сухие и мокВнрые методы. К сухим методам относятся:

- гравитационное осажВндение;

- инерционное и центробежное пылеулавливание;

- фильВнтрация.

В большинстве промышленных газоочистительных устаВнновок комбинируется несколько приемов очистки от аэрозолей, причем конструкции очистных аппаратов весьма многочисленны.

Гравитационное осаждение основано на осаждении взвешенных частиц под действием силы тяжести при движении запыленного газа с малой скоростью без изменения направления потока. Процесс проводят в отстойных газоходах и пылеосадительных камерах. Для уменьшения высоты осаждения частиц в осадительных камерах установлено на расстоянии 40тАУ100 мм мноВнжество горизонтальных полок, разбивающих газовый поток на плоские струи. Производительность осадительных камер П = SwО, где S тАФ площадь горизонтального сечения камеры, или общая площадь полок, м2; wO тАФ скорость осаждения частиц, м/с. ГравиВнтационное осаждение действенно лишь для крупных частиц диаВнметром более 50-100 мкм, причем степень очистки составляет не .выше 40-50%. Метод пригоден лишь для предварительной, груВнбой очистки газов.

Инерционное осаждение основано на стремлении взвеВншенных частиц сохранять первоначальное направление движения при изменении направления газового потока. Среди инерционных аппаратов наиболее часто применяют жалюзийные пылеуловители с большим числом щелей (жалюзи). Газы обеспыливаются, выхоВндя через щели и меняя при этом направление движения, скорость газа на входе в аппарат составляет 10-15 м/с. Гидравлическое сопротивление аппарата 100 - 400 Па (10 - 40 мм вод. ст.). ЧастиВнцы пыли с d < 20 мкм в жалюзийных аппаратах не улавливаются. Степень очистки в зависимости от дисперсности частиц составляет 20-70%. Инерционный метод можно применять лишь для груВнбой очистки газа. Помимо малой эффективности недостаток этого метода тАУ быстрое истирание или забивание щелей.

Центробежные методы очистки газов основаны на действии центробежной силы, возникающей при вращении очиВнщаемого газового потока в очистном аппарате или при вращении частей самого аппарата. В качестве центробежных аппаратов пылеочистки применяют циклоны различных типов: батарейные циклоны, вращающиеся пылеуловители (ротоклоны) и др. ЦиклоВнны наиболее часто применяют в промышленности для осаждения твердых аэрозолей. Газовый поток подается в цилиндрическую часть циклона тангенциально, описывает спираль по направлению к дну конической части и затем устремляется вверх через турбулизованное ядро потока у оси циклона на выход. Циклоны харакВнтеризуются высокой производительностью по газу, простотой устВнройства, надежностью в работе. Степень очистки от пыли зависит от размеров частиц. Для циклонов высокой производительности, в частности батарейных циклонов (производительностью более 20000 м3/ч), степень очистки составляет около 90% при диаметре частиц d > 30 мкм. Для частиц с d = 5÷30 мкм степень очистки снижается до 80%, а при d = 2÷5 мкм она составляет менее 40%. Диаметр частиц, улавливаемых циклоном на 50%, можно опредеВнлить по эмпирической формуле

где μ тАУ вязкость газа, Па*с; DЦ тАУ диаметр выходного патрубка циклонов, м; NОБ тАУ эффективное число оборотов газа в циклоне; wг тАУ средняя входная скорость газа, м/с; ρч, ρг тАУ плотность часВнтиц и газа, кг/м3.

Гидравлическое сопротивление высокопроизводительных циклоВннов составляет около 1080 Па. Циклоны широко применяют при грубой и средней очистке газа от аэрозолей. Другим типом центВнробежного пылеуловителя служит ротоклон, состоящий из ротора и вентилятора, помещенного в осадительный кожух. Лопасти венВнтилятора, вращаясь, направляют пыль в канал, который ведет в приемник пыли.

Фильтрация основана на прохождении очищаемого газа через различные фильтрующие ткани (хлопок, шерсть, химические волокна, стекловолокно и др.) или через другие фильтрующие материалы (керамика, металлокерамика, пористые перегородки из пластмассы и др.). Наиболее часто для фильтрации применяют специально изготовленные волокнистые материалы тАФ стекловолокВнно, шерсть или хлопок с асбестом, асбоцеллюлозу. В зависимости от фильтрующего материала различают тканевые фильтры (в том числе рукавные), волокнистые, из зернистых материалов (керамиВнка, металлокерамика, пористые пластмассы). Тканевые фильВнтры, чаще всего рукавные, применяются при температуре очищаВнемого газа не выше 60-65В°С. В зависимости от гранулометрического состава пылей и начальной запыленности степень очистки составляет 85-99%. Гидравлическое сопротивление фильтра ΔР около 1000 Па; расход энергии ~ 1 кВт*ч на 1000 м3 очищаемого газа. Для непрерывной очистки ткани продувают воздушными струями, которые создаются различными устройствами тАУ соплаВнми, расположенными против каждого рукава, движущимися наВнружными продувочными кольцами и др. Сейчас применяют автоВнматическое управление рукавными фильтрами с продувкой их импульсами сжатого воздуха.

Волокнистые фильтры, имеющие поры, равномерно расВнпределенные между тонкими волокнами, работают с высокой эфВнфективностью; степень очистки η = 99,5÷99,9 % при скорости фильВнтруемого газа 0,15-1,0 м/с и ΔР=500÷1000 Па.

На фильтрах из стекловолокнистых материалов возможна очиВнстка агрессивных газов при температуре до 275В°С. Для тонкой очистки газов при повышенных температурах применяют фильтВнры из керамики, тонковолокнистой ваты из нержавеющей стали, обладающие высокой прочностью и устойчивостью к переменным нагрузкам; однако их гидравлическое сопротивление велико тАУ 1000 Па.

Фильтрация тАУ весьма распространенный прием тонкой очистки газов. Ее преимущества тАУ сравнительная низкая стоимость обоВнрудования (за исключением металлокерамических фильтров) и высокая эффективность тонкой очистки. Недостатки фильтрации высокое гидравлическое сопротивление и быстрое забивание фильВнтрующего материала пылью.

Мокрая очистка газов от аэрозолей основана на промывке газа жидкостью (обычной водой) при возможно более развитой поверхности контакта жидкости с частицами аэрозоля и возможно более интенсивном перемешивании очищаемого газа с жидкостью. Этот универсальный метод очистки газов от частиц пыли, дыма и тумана любых размеров является наиболее распроВнстраненным приемом заключительной стадии механической очистВнки, в особенности для газов, подлежащих охлаждению. В аппараВнтах мокрой очистки применяют различные приемы развития поВнверхности соприкосновения жидкости и газа.

Башни с насадкой (насадочные скрубберы) отличаются простотой конструкции и эксплуатации, устойчивостью в работе, малым гидравлическим сопротивлением (ΔР=300÷800 Па) и сравнительно малым расходом энергии. В насадочном скруббере возможна очистка газов с начальной запыленностью до 5-6 г/м3. Эффективность одной ступени очистки для пылей с d > 5 мкм не превышает 70-80%. Насадка быстро забивается пылью, особенВнно при высокой начальной запыленности.

Орошаемые циклоны (центробежные скрубберы) приВнменяют для очистки больших объемов газа. Они имеют сравниВнтельно небольшое гидравлическое сопротивление тАУ 400-850 Па. Для частиц размером 2-5 мкм степень очистки составляет ~50%. Центробежные скрубберы высокопроизводительны благодаря больВншой скорости газа; во входном патрубке ωг=18÷20 м/с, а в сеВнчении скруббера ωг = 4÷5 м/с.

Пенные аппараты применяют для очистки газа от аэроВнзолей полидисперсного состава. Интенсивный пенный режим созВндается на полках аппарата при линейной скорости газа в его полВнном сечении 1-4 м/с. Пенные газоочистители обладают высокой производительностью по газу и сравнительно небольшим гидравВнлическим сопротивлением (ΔР одной полки около 600 Па). Для частиц с диаметром d >5 мкм эффективность их улавливания на одной полке аппарата 90-99%; при d < 5 мкм η = 75÷90%. Для повышения η устанавливают двух- и трехполочные аппараты.

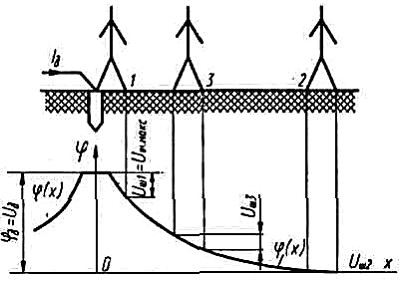

Скрубберы Вентури (см. рис 1) тАФ высокоинтенсивВнные газоочистительные аппараты, но работающие с большим расхоВндом энергии. Скорость газа в сужении трубы (горловине скруббеВнра) составляет 100тАФ200 м/с, а в некоторых установках тАФ до 1200 м/с. При такой скорости очищаемый газ разбивает на мельВнчайшие капли завесу жидкости, впрыскиваемой по периметру труВнбы. Это приводит к интенсивному столкновению частиц аэрозоля с каплями и улавливанию частиц под действием сил инерции. Скруббер Вентури тАФ универсальный малогабаритный аппарат, обеспечивающий улавливание тумана на 99тАФ100%, частиц пыли с d = 0,01÷0,35 мкм тАФ на 50тАУ85% и частиц пыли с d = 0,5-2 мкм тАФ на 97%. Для аэрозолей с d = 0,3-10 мкм эффекВнтивность улавливания определяется в основном силами инерции и может быть оценена по формуле

где К тАУ константа; L тАУ объем жидкости, подаваемой в газ, дм3/м3;

φ тАУ инерционный параметр, отнесенный к скорости газа в горлоВнвине; при η ≥ 90% φ является однозначной функцией перепада давления в скруббере.

Главный дефект скруббера Вентури тАФ большой расход энергии по преодолению высокого гидравлического сопротивления, котоВнрое в зависимости от скорости газа в горловине может составлять 0,002-0,013 МПа. Помимо того, аппарат не отличается надежноВнстью в эксплуатации, управление им сложное.

Основной недостаток всех методов мокрой очистки газов от аэрозолей тАФ это образование больших объемов жидких отходов (шлама). Таким образом, если не предусмотрены замкнутая сисВнтема водооборота и утилизация всех компонентов шлама, то мокВнрые способы газоочистки по существу только переносят загрязниВнтели из газовых выбросов в сточные воды, т. е. из атмосферы в водоемы.

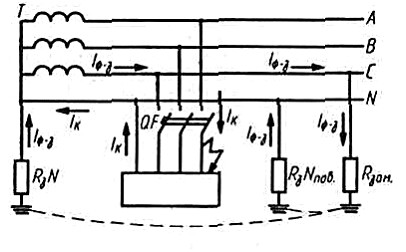

Электростатическая очистка газов служит униВнверсальным средством, пригодным для любых аэрозолей, вклюВнчая туманы кислот, и при любых размерах частиц. Метод осноВнван на ионизации и зарядке частиц аэрозоля при прохождении газа через электрическое поле высокого напряжения, создаваемое коронирующими электродами. Осаждение частиц происходит на заземленных осадительных электродах. Промышленные электроВнфильтры состоят из ряда заземленных пластин или труб, через которые пропускается очищаемый газ. Между осадительными электродами подвешены проволочные коронирующие электроды, к которым подводится напряжение 25тАУ100 кВ. Теоретическое выВнражение для степени улавливания аэрозолей в трубчатых элекВнтрофильтрах имеет вид

где и тАУ скорость дрейфа частиц к электроду; l тАФ длина электроВнда; r тАФ радиус осадительного электрода; ωг тАФ скорость очищаеВнмого газа.

На рис. 2 приведены идеальные кривые зависимости степени улавливания аэрозолей в электрофильтре от размеров частиц. Кривые на этом рисунке отвечают разным значениям произведения рЕЕО , где р тАФ коэффициент, для непроводящих частиц р = 1,5÷2, для проводящих частиц р=3; Е тАФ напряженность электрического поля; eО тАУ критическое значение напряженности поля. ФактичесВнкая зависимость степени улавливания аэрозолей η от диаметра частиц d для промышленных электрофильтров определяется эксВнпериментально. Очистка осложнена прилипанием частиц к электроВнду, аномальным (пониженным) сопротивлением слоя пыли на электродах и др.

При очистке от пыли сухих газов электрофильтры могут рабоВнтать в широком диапазоне температур (от 20 до 500 В°С) и давВнлений. Их гидравлическое сопротивление невелико тАУ 100-150 Па. Степень очистки от аэрозолей тАУ выше 90, достигая 99,9% на мноВнгопольных электрофильтрах при d > 1 мкм. Недостаток этого меВнтода тАУ большие затраты средств на сооружение и содержание очистных установок и значительный расход энергии на создание электрического поля. Расход электроэнергии на электростатичеВнскую очистку тАУ 0,1-0,5 кВт на 1000 м3 очищаемого газа.

Звуковая и ультразвуковая коагуляция, а также предварительВнная электризация пока мало применяются в промышленности и находятся в основном в стадии разработки. Они основаны на укрупнении аэрозольных частиц, облегчающем их улавливание традиционными методами. Аппаратура звуковой коагуляции соВнстоит из генератора звука, коагуляционной камеры и осадителя. Звуковые и ультразвуковые методы применимы для агрегироваВнния мелкодисперсных аэрозольных частиц (тумана серной кислоВнты, сажи) перед их улавливанием другими методами. Начальная концентрация частиц аэрозоля для звуковой коагуляции должна быть не менее 2 г/м3 (для частиц d = l÷10 мкм).

Коагуляцию аэрозолей методом предварительной электризаВнции производят, например, пропусканием газа через электризационную камеру с коронирующими электродами, где происходит зарядка и коагуляция частиц, а затем через мокрый газоочистиВнтель, в котором газожидкостный слой служит осадительным элекВнтродом (рис. 3). Осадительным электродом может служить пенный слой в пенных аппаратах, слой газожидкостной эмульсии в насадочных скрубберах и других мокрых газопромывателях, в которых решетки или другие соответствующие детали должны быть заземлены.

Очистка газов от парообразных и газообразных примесей. Газы в промышленности обычно загрязнены вредныВнми примесями, поэтому очистка широко применяется на заводах и предприятиях для технологических и санитарных (экологических) целей. Промышленные способы очистки газовых выбросов от газо- и парообразных токсичных примесей можно разделить на три основные группы:

- абсорбция жидкостями;

- адсорбция твердыми поглотителями ;

- каталитическая очистка.

В меньВнших масштабах применяются термические методы сжигания (или дожигания) горючих загрязнений, способ химического взаимодейВнствия примесей с сухими поглотителями и окисление примесей озоном.

Абсорбция жидкостями применяется в промышленноВнсти для извлечения из газов диоксида серы, сероводорода и друВнгих сернистых соединений, оксидов азота, паров кислот (НСl, HF, H2SO4), диоксида и оксида углерода, разнообразных органических соединений (фенол, формальдегид, летучие растворители и др.).

Абсорбционные методы служат для технологической и саниВнтарной очистки газов. Они основаны на избирательной раствориВнмости газо- и парообразных примесей в жидкости (физическая абсорбция) или на избирательном извлечении примесей химичесВнкими реакциями с активным компонентом поглотителя (хемосорбция). Абсорбционная очистка тАУнепрерывный и, как правило, циклический процесс, так как поглощение примесей обычно сопроВнвождается регенерацией поглотительного раствора и его возвраВнщением в начале цикла очистки. При физической абсорбции (и в некоторых хемосорбционных процессах) регенерацию абсорбента проводят нагреванием и снижением давления, в результате чего происходит десорбция поглощенной газовой примеси и ее конценВнтрированно (рис. 4).

Некоторые формулы для расчета абсорбционных и хемосорбВнционных процессов приведены в гл. 4. Показатели абсорбционной очистки: степень очистки (КПД) и коэффициент массопередачи k зависят от растворимости газа в абсорбенте, технологического реВнжима в реакторе (w, Т, р) и от других факторов, например от равновесия и скорости химических реакций при хемосорбции. В хемосорбционных процессах, где в жидкой фазе происходят химические реакции, коэффициент массопередачи увеличивается по сравнению с физической абсорбцией. Большинство хемосорбционных процессов газоочистки обратимы, т. е. при повышении температуры поглотительного раствора химические соединения, образовавшиеся при хемосорбции, разлагаются с регенерацией активных компонентов поглотительного раствора и с десорбцией поглощенной из газа примеси. Этот прием положен в основу регеВннерации хемосорбентов в циклических системах газоочистки. Хемосорбция в особенности применима для тонкой очистки газов при сравнительно небольшой начальной концентрации примесей.

Абсорбенты, применяемые в промышленности, оцениваются по следующим показателям: 1) абсорбционная емкость, т. е. раствоВнримость извлекаемого компонента в поглотителе в зависимости от температуры и давления; 2) селективность, характеризуемая соотВнношением растворимостей разделяемых газов и скоростей их абВнсорбции; 3) минимальное давление паров во избежание загрязнеВнния очищаемого газа парами абсорбента; 4) дешевизна; 5) отсутВнствие коррозирующего действия на аппаратуру. В качестве абсорВнбентов применяют воду, растворы аммиака, едких и карбонатных щелочей, солей марганца, этаноламины, масла, суспензии гидроксида кальция, оксидов марганца и магния, сульфат магния и др.

Очистная аппаратура аналогична уже рассмотренной аппараВнтуре мокрого улавливания аэрозолей. Наиболее распространен насадочный скруббер, применяемый для очистки газов от диоксиВнда серы, сероводорода, хлороводорода, хлора, оксида и диоксида углерода, фенолов и т. д. В насадочных скрубберах скорость массообменных процессов мала из-за малоинтенсивного гидродинамического режима этих реакторов, работающих при скорости газа ωг = 0,02÷0,7 м/с. Объемы аппаратов поэтому велики и установки громоздки.

Для очистки выбросов от газообразных и парообразных приВнмесей применяют и интенсивную массообменную аппаратуру тАФ пенные аппараты, безнасадочный форсуночный абсорбер, скрубВнбер Вентури, работающие при более высоких скоростях газа. ПенВнные абсорберы работают при ωг = 1÷4 м/с и обеспечивают сравВннительно высокую скорость абсорбционно-десорбционных процесВнсов; их габариты в несколько раз меньше, чем насадочных скрубВнберов. При достаточном числе ступеней очистки (многополочный пенный аппарат) достигаются высокие показатели глубины очистВнки: для некоторых процессов до 99,9%. Особенно перспективны для очистки газов от аэрозолей и вредных газообразных примеВнсей пенные аппараты со стабилизатором пенного слоя. Они сравВннительно просты по конструкции и работают в режиме высокой турбулентности при линейной скорости газа до 4-5 м/с.

Примером безотходной абсорбционно-десорбционной цикличеВнской схемы может служить поглощение диоксида углерода из отВнходящих газов растворами моноэтаноламина с последующей регеВннерацией поглотителя при десорбции СОа. На рис. 5 приведеВнна схема абсорции СО2 в пенных абсорберах; десорбция СО2 проВнводится также при пенном режиме. Установка безотходна, так как чистый диоксид углерода после сжижения передается потреВнбителю в виде товарного продукта.

Абсорбционные методы характеризуются непрерывностью и универсальностью процесса, экономичностью и возможностью изВнвлечения больших количеств примесей из газов. Недостаток этого метода в том, что насадочные скрубберы, барботажные и даже пенные аппараты обеспечивают достаточно высокую степень изВнвлечения вредных примесей (до ПДК) и полную регенерацию поглотителей только при большом числе ступеней очистки. ПоэтоВнму технологические схемы мокрой очистки, как правило, сложны, многоступенчаты и очистные реакторы (особенно скрубберы) имеВнют большие объемы.

Любой процесс мокрой абсорбционной очистки выхлопных гаВнзов от газо- и парообразных примесей целесообразен только в случае его цикличности и безотходности. Но и циклические сисВнтемы мокрой очистки конкурентоспособны только тогда, когда они совмещены с пылеочисткой и охлаждением газа.

Адсорбционные методы применяют для различных технологических целей тАФ разделение парогазовых смесей на комВнпоненты с выделением фракций, осушка газов и для санитарной очистки газовых выхлопов. В последнее время адсорбционные меВнтоды выходят на первый план как надежное средство защиты атмосферы от токсичных газообразных веществ, обеспечивающее возможность концентрирования и утилизации этих веществ.

Адсорбционные методы основаны на избирательном извлечеВннии из парогазовой смеси определенных компонентов при помощи адсорбентов тАФ твердых высокопористых материалов, обладающих развитой удельной поверхностью Sуд (Sуд тАФ отношение поверхноВнсти к массе, м2/г). Промышленные адсорбенты, чаще всего примеВнняемые в газоочистке, тАФ это активированный уголь, силикагель, алюмогель, природные и синтетические цеолиты (молекулярные сита). Основные требования к промышленным сорбентам тАФ высоВнкая поглотительная способность, избирательность действия (селективность), термическая устойчивость, длительная служба без изменения структуры и свойств поверхности, возможность легкой регенерации. Чаще всего для санитарной очистки газов применяВнют активный уголь благодаря его высокой поглотительной споВнсобности и легкости регенерации.

Адсорбцию газовых примесей обычно ведут в полочных реакВнторах периодического действия без теплообменных устройств; адсорбент расположен на полках реактора. Когда необходим тепВнлообмен (например, требуется получить при регенерации десорбат в концентрированном виде), используют адсорберы с встроенВнными теплообменными элементами или выполняют реактор в виде трубчатых теплообменников; адсорбент засыпан в трубки, а в межтрубном пространстве циркулирует теплоноситель.

Очищаемый газ проходит адсорбер со скоростью 0,05тАУ0,3 м/с. После очистки адсорбер переключается на регенерацию. АдсорбВнционная установка, состоящая из нескольких реакторов, работает в целом непрерывно, так как одновременно одни реакторы нахоВндятся на стадии очистки, а другие тАФ на стадиях регенерации, охлаждения и др. (рис. 6). Регенерацию проводят нагреванием, например выжиганием органических веществ, пропусканием остроВнго или перегретого пара, воздуха, инертного газа (азота). Иногда адсорбент, потерявший активность (экранированный пылью, смоВнлой), полностью заменяют.

Наиболее перспективны непрерывные циклические процессы адсорбционной очистки газов в реакторах с движущимся или взвешенным слоем адсорбента, которые характеризуются высокиВнми скоростями газового потока (на порядок выше, чем в периоВндических реакторах), высокой производительностью по газу и интенсивностью работы (см. рис. 7).

Общие достоинства адсорбционных методов очистки газов:

- глубокая очистка газов от токсичных примесей;

- сравнительВнная легкость регенерации этих примесей с превращением их в товарный продукт или возвратом в производство; таким образом осуществляется принцип безотходной технологии.

Адсорбционный метод особенно рационален для удаления токсических примесей (органических соединений, паров ртути и др.), содержащихся в малых концентрациях, т. е. как завершающий этап санитарной очистки отходящих газов.

Недостатки большинства адсорбционных установок тАФ периоВндичность процесса и связанная с этим малая интенсивность реакВнторов, высокая стоимость периодической регенерации адсорбенВнтов. Применение непрерывных способов очистки в движущемся и кипящем слое адсорбента частично устраняет эти недостатки, но требует высокопрочных промышленных сорбентов, разработка которых для большинства процессов еще не завершена.

Каталитические методы очистки газов основаны на реакциях в присутствии твердых катализаторов, т. е. на закоВнномерностях гетерогенного катализа (см. гл. 5). В результате каталитических реакций примеси, находящиеся в газе, превращаВнются в другие соединения, т. е. в отличие от рассмотренных метоВндов примеси не извлекаются из газа, а трансформируются в безВнвредные соединения, присутствий: которых допустимо в выхлопВнном газе, либо в соединения, легко удаляемые из газового потоВнка. Если образовавшиеся вещества подлежат удалению, то треВнбуются дополнительные операции (например, извлечение жидкиВнми или твердыми сорбентами).

Трудно провести границу между адсорбционными и каталитиВнческими методами газоочистки, так как такие традиционные адВнсорбенты, как активированный уголь, цеолиты, служат активныВнми катализаторами для многих химических реакций. Очистку гаВнзов на адсорбентахтАУкатализаторах называют адсорбционно-каталитической. Этот прием очистки выхлопных газов весьма перспекВнтивен ввиду высокой эффективности очистки от примесей и возВнможности очищать большие объемы газов, содержащих малые доли примесей (например, 0,1тАФ0,2 в объемных долях SO2). Но методы утилизации соединений, полученных при катализе, иные, чем в адсорбционных процессах.

Адсорбционно-каталитические методы применяют для очистки промышленных выбросов от диоксида серы, сероводорода и серо-органических соединений. Катализатором окисления диоксида серы в триоксид и сероводорода в серу служат модифицированВнный добавками активированный уголь и другие углеродные сорВнбенты. В присутствии паров воды на поверхности угля в резульВнтате окисления SO2 образуется серная кислота, концентрация коВнторой в адсорбенте составляет в зависимости от количества водяного пара при регенерации угля от 15 до 70%.

Схема каталитического окисления H2S во взвешенном слое высокопрочного активного угля приведена на рис. 8. ОкислеВнние H2S происходит по реакции

H2S + 1/2 О2 = Н2О + S

Активаторами этой каталитической реакции служат водяной пар и аммиак, добавляемый к очищаемому газу в количестве ~0,2г/м3. Активность катализатора снижается по мере заполнения его пор серой и когда масса S достигает 70тАФ80% от массы угля, каталиВнзатор регенерируют промывкой раствором (NH4)2S. Промывной раствор полисульфида аммония разлагают острым паром с полуВнчением жидкой серы.

Представляет большой интерес очистка дымовых газов ТЭЦ или других отходящих газов, содержащих SO2 (концентрацией 1-2% SO2), во взвешенном слое высокопрочного активного угля с получением в качестве товарного продукта серной кислоты и серы.

Другим примером адсорбционно-каталитического метода моВнжет служить очистка газов от сероводорода окислением на активВнном угле или на цеолитах во взвешенном слое адсорбента-катаВнлизатора.

Широко распространен способ каталитического окисления токВнсичных органических соединений и оксида углерода в составе отВнходящих газов с применением активных катализаторов, не требуВнющих высокой температуры зажигания, например металлов групВнпы платины, нанесенных на носители.

В промышленности применяют также каталитическое восстаВнновление и гидрирование токсичных примесей в выхлопных газах. На селективных катализаторах гидрируют СО до CH4 и Н2О, оксиды азота тАФ до N2 и Н2О etc. Применяют восстановление оксидов азота в элементарный азот на палладиевом или платиноВнвом катализаторах.

Каталитические методы получают все большее распространеВнние благодаря глубокой очистке газов от токсичных примесей (до 99,9%) при сравнительно невысоких температурах и обычном давВнлении, а также при весьма малых начальных концентрациях приВнмесей. Каталитические методы позволяют утилизировать реакциВнонную теплоту, т.е. создавать энерготехнологические системы. Установки каталитической очистки просты в эксплуатации и маВнлогабаритны.

Недостаток многих процессов каталитической очистки тАФ обраВнзование новых веществ, которые подлежат удалению из газа друВнгими методами (абсорбция, адсорбция), что усложняет установВнку и снижает общий экономический эффект.

Термические методы обезвреживания газовых выбросов применимы при высокой концентрации горючих органических заВнгрязнителей или оксида углерода. Простейший метод тАФ факельное сжигание тАФ возможен, когда концентрация горючих загрязнитеВнлей близка к нижнему пределу воспламенения. В этом случае примеси служат топливом, температура процесса 750тАФ900 В°С и теплоту горения примесей можно утилизировать.

Когда концентрация горючих примесей меньше нижнего преВндела воспламенения, то необходимо подводить некоторое количеВнство теплоты извне. Чаще всего теплоту подводят добавкой горюВнчего газа и его сжиганием в очищаемом газе. Горючие газы проходят систему утилизации теплоты и выбрасываются в атмоВнсферу. Такие энерготехнологические схемы применяют при достаВнточно высоком содержании горючих примесей, иначе возрастает расход добавляемого горючего газа.

Для полноценной очистки газовых выбросов целесообразны комбинированные методы, в которых применяется оптимальное для каждого конкретного случая сочетание грубой, средней и тонВнкой очистки газов и паров. На первых стадиях, когда содержаВнние токсичной примеси велико, более подходят абсорбционные методы, а для доочистки тАФ адсорбционные или каталитические.

Наиболее надежным и самым экономичным способом охраны биосферы от вредных газовых выбросов является переход к безВнотходному производству, или к безотходным технологиям. Термин Влбезотходная технологияВ» впервые предложен академиком Н.Н. Семеновым. Под ним подразумевается создание оптимальных технологических систем с замкнутыми материальными и энергетическими потоками. Такое производство не должно иметь сточных вод, вредных выбросов в атмосферу и твердых отходов и не должно потреблять воду из природных водоемов.

Конечно же, понятие Влбезотходное производствоВ» имеет несколько условный характер; это идеальная модель производства, так как в реальных условиях нельзя полностью ликвидировать отходы и избавиться от влияния производства на окружающую среду. Точнее следует называть такие системы малоотходными, дающими минимальные выбросы, при которых ущерб природным экосистемам будет минимален.

В настоящее время определилось несколько основных направлений охраны биосферы, которые в конечном счете ведут к созданию безотходных технологий:

- разработка и внедрение принципиально новых технологических процессов и систем, работающих по замкнутому циклу, позволяющих исключить образование основного количества отходов;

- создание бессточных технологических систем и водооборотных циклов на базе наиболее эффективных методов очистки сточных вод;

- переработка отходов производства и потребления в качестве вторичного сырья;

- создание территориально-промышленных комплексов с замкнутой структурой материльных потоков сырья и отходов внутри комплекса.

Разработка и внедрение принципиально новых технологических процессов и систем, работающих по замкнутому циклу, позволяющих исключить образование основного количества отходов, является основным направлением технического прогресса.

СПИСОК ЛИТЕРАТУРЫ:

- Основы химической технологии: Учебник для студентов хим.-технол.спец. вузов / И.П. Мухленов, А.Е. Горштейн, Е.С. Тумаркина; Под ред. И.П. Мухленова. тАУ 4-е изд., перераб. и доп. тАФ М.: Высш. школа, 1991. тАУ 463 с.: ил.

- Глинка Н.Л. Общая химия. Изд. 17-е, испр. тАФ Л.: ВлХимияВ», 1975. тАУ 728 с.: ил.

- Кузнецов В.В., Усть-Качкинцов В.Ф. Физическая и коллоидная химия. Учеб. пособие для вузов. тАФ М.: Высш. школа, 1976. тАУ 277 с.: ил.

- Хромов С.П., Петросянц М.А. Метеорология и климатология: Учебник, 4-е изд.: перераб. и доп. тАФ М.: Изд-во МГУ, 1994. тАУ 520 с.: ил.

Вместе с этим смотрят:

КобальтКоксохимическое производствоКоллоидная система молокаКоррозия