Акустические и капиллярные методы контроля РЭСИ. Электролиз (пузырьковый метод)

Министерство образования Республики Беларусь

Белорусский государственный университет информатики и

радиоэлектроники

кафедра РЭС

РЕФЕРАТ

на тему:

ВлАкустические и капиллярные методы контроля РЭСИ. Электролиз (пузырьковый метод)В»

МИНСК, 2008

Акустические методы

Акустические методы основаны на применении колебаний звукового и ультВнразвукового диапазонов от 50 Гц до 50 МГц.

В ГОСТ 238229 приводится подробная классификация акустических методов и приборов неразрушающего контроля материалов и изделий. Наиболее широВнкое применение в настоящее время получила ультразвуковая дефектоскопия и в частности методы: прошедшего излучения (теневой метод), резонансного и отВнраженного излучения (эхо-метод).

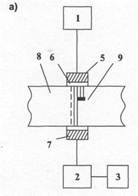

Метод прошедшего излучения (теневой метод) заключается в том, (см. рис. 1, а) что с одной стороны контролируемого изделия (8) при помощи излучателя (6) вводят ультразвуковые колебания (УЗК), а с другой стороны тАФ при помощи приемника (7) регистрируют интенсивность прошедших колебаний. При постоВнянной толщине и однородном материале контролируемого изделия уровень инВнтенсивности УЗК, падающих на приемник, почти постоянен, а показания индиВнкатора будут незначительно колебаться около некоторого определенного значеВнния, которое принимают за исходное.

Если на пути УЗК встречается дефект, то часть ультразвуковой энергии отраВнзится от него и интенсивность колебаний, падающих на приемник, резко уменьВншится, т. е. на головку приемника падает тень от дефекта. Для применения теневого метода необходим двусторонний доступ к контролируемому изделию, что является недостатком метода.

Резонансный метод ультразвукового контроля (рис.1,6) основан на возбужВндении в объекте стоячих волн, возникающих в результате интерференции ввоВндимых в объект упругих колебаний и колебаний, отраженных от раздела Влобъект-воздухВ» или другой среды. Это возможно при условии получения резонанса вследВнствие совпадения собственной частоты объекта и частоты возбуждаемых в нем упругих колебаний. Момент достижения резонанса фиксируют по импульсам на экране блока регистрации резонансов (4).

Данный метод применяют в основном для измерения толщины изделий с одВнносторонним доступом, а также для выявления неоднородностей в биметаллах, расслоений в многослойных изделиях и зонах межкристаллической коррозии.

Эхо-метод ультразвуковой дефектоскопии получил наиболее широкое приВнменение. Он основан на введении в контролируемый объект при помощи излуВнчателя (1) (рис.3.3,в) коротких импульсов УЗК и регистрации (блоком индикаВнций) интенсивности и продолжительности прихода эхо-сигналов, отряженных

Рисунок 1 тАУ Схемы ультразвукового контроля

а тАУ метод прошедшего излучения (теневой); б тАУ резонансный метод; в тАУ эхо-метод; 1 тАУ блок генератора; 2 тАУ блок усилителя; 3 тАУ блок индикатора;

4 тАУ блок регистрации резонансов; 5 тАУ демпфер;

6 тАУ излуВнчатель; 7 тАУ демпфер приемной головки;

8 тАУ контролируемый объект;

9 тАУ дефект.

от дефектов. УЗК, встречающие на своем пути дефекты (поры, расслоения, треВнщины, структурную неоднородность и т.д.), частично отражаются и в виде эха попадают обратно на головку излучателя. Остальная часть колебаний достигает противоположной стороны контролируемого объекта, отражается от раздела объект-воздух или другой среды, и также как эхо, попадает на головку излучатеВнля. При этом отраженные от дефекта УЗК возвращаются раньше, чем от протиВнвоположной стороны объекта, поэтому вначале на экране дефектоскопа появляВнется импульс от дефекта (ДЕФ), а затем от противоположной стороны объекта (донный сигнал Д). На экране они располагаются один за другим на расстояВннии, соответствующим продолжительности их возвращения. Измеряя промежуВнток времени от момента посылки импульса (начальный сигнал Н) до момента приема эхо-сигнала (донного сигнала Д) определяют расстояние до дефекта. По амплитуде эхо-сигнала судят о размерах дефекта. На передней панели дефектосВнкопа для этого имеется шкала, отградуированная в сантиметрах.

Критерием отбраковки при контроле служит амплитуда эхо-сигнала, а также условные глубина и ширина дефекта. Минимальные размеры выявленных деВнфектов по глубине тАФ 0,1.. 0,3 мм и по ширине тАФ 0,001.. 0,003 мм.

Капиллярные методы

Методы основаны на капиллярном проникании индикаторных жидкостей (пенетрантов) в полости поверхностных, сквозных несплошностей контролиВнруемого изделия и регистрации образующихся индикаторных следов визуальВнно или с помощью преобразователя. Капиллярные методы устанавВнливаются ГОСТ 18442-80 и их широко применяют для контроля изделий.

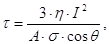

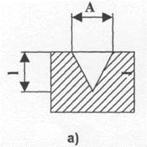

Схема процесса капиллярного цветового МНК приведена на рис.2. На поВнверхность контролируемого изделия наносят специальную жидкость с большой смачивающей способностью, предварительно добавляя в нее в качеВнстве индикатора люминофор (люминесцентный метод) или краситель (цветной метод). После определенной выдержки, для проникновения индикаторной жидкости в дефекты, ее остатки удаляют с поверхности издеВнлия промывкой водой специальными очищающими составами или продувкой газопорошковой струей. Продолжительность выдержки изделия в индикаторВнной жидкости определяют по формуле:

где

τ - время выдержки;

η - коэффициент вязкости жидкости;

- расстояние, на которое жидкость проникает в полость дефекта;

- расстояние, на которое жидкость проникает в полость дефекта;

σ - поверхностное натяжение;

А - раскрытие дефекта;

θ - угол смачивания.

К контролируемому изделию предъявляются следующие требования:

- чистота обработки поверхности изделия должна быть не менее >V5;

- материал изделия должен быть непористым и стойким к воздействию органических растворителей;

- форма и размеры контролируемых изделий могут быть любыми и состоять из черных и цветных металлов, пластмасс, стекла и керамики.

Рисунок 2 тАУ Схема процессов капиллярного цветового метода.

а) изделие очищено от загрязнений;

б) на поверхность изделия нанесена проникающая в дефекты индикаторная жидкость ВлиВ» (пенетрант);

в) с поверхности изделия удалены излишки прониВнкающей жидкости;

г) нанесен тонкий слой проявителя и оставВншаяся в дефекте жидкость окрашивает проявитель или флуоресВнцирует над дефектом.

Метод позволяет контролировать также объекты, изготовленные из ферроВнмагнитных материалов, если их магнитные свойства, форма, вид и месторасВнположение дефектов в них не позволяют достигать требуемой чувствительноВнсти магнитопорошковым или ферромагнитным методами.

Капиллярные методы подразделяются на четыре класса чувствительности (таблица 1).

Таблица 1

Классы чувствительности капиллярных МНК.

| Класс чувствительности капиллярных МНК | Минимальный размер (раскрытие дефектов), мкм |

| 1 | Менее 1 |

| 2 | 1 - 10 |

| 3 | 10 - 100 |

| 4 | 100 - 500 |

| технологический | не нормируется |

Обозначение обнаруженных дефектов:

II тАУ параллельный главной оси объекта,

L тАУ перпендикулярный к оси объекта,

< - расположенные под углом,

А тАУ единичные, Б тАУ групповые, В тАУ повсеместно распределенные,

О тАУ допустимые, без знака тАУ недопустимые,

* тАУ сквозные дефекты.

Пример обозначения дефектов:

AII - дефект единичный, допустимый, сквозной, расположенный паралВнлельно главной оси объекта.

Недостатки метода:,

тАУ длительность процесса -20 мин;

тАУ необходимость тщательной очистки поверхностей изделий.

Электролиз (пузырьковый метод).

В последнее время все большее распространение получают комбинированные методы, сочетающие два или более различных по физической сущности МНК. Таким примером могут служить электрохимические методы. В их основе лежат различные способы, позволяющие визуализировать дефекты, реакциями у дефектных мест или декорированием. Рассмотрим, например, метод, осноВнванный на реакциях у дефектных мест с образованием газовых пузырьков.

Метод применяется для обнаружения дефектов типа сквозных пор и отверВнстий в диэлектрических пленках. Указателем наличия пор (микроотверстий) являются локально выделяющиеся из дефектных мест газообразные продукты электролиза электролита, наблюдаемые под микроскопом или по току в цепи электрод-электролит-подложка.

В качестве электролита могут быть использованы следующие растворы:

- слабый водный раствор KCL (3-10- процентный);

- раствор серной кислоты (2-3 процентный);

- ацетон или метиловый спирт;

- деионизованная вода, CuSO4 и желатин.

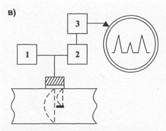

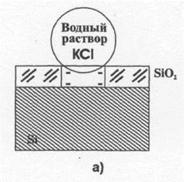

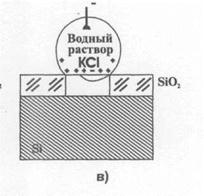

Рисунок 3 тАУ Виды включения измерительной ячейки электролит-пленка-подложка

а) без смещения; б) прямое смещение; в) обратное смещение.

Условием определения дефектности пленок с помощью данного метода явВнляется проникновение раствора электролита в поры исследуемой пленки.

Такое проникновение возможно далеко не всегда: большое поверхностное натяжение на границе раствор-пленка, малый размер пор и отсутствие смещеВнния на ячейке препятствуют проникновению раствора к полупроводниковой пластине (см. рис.3,а)

При приложении напряжения определенной величины и полярности (Вл - В» к кремниевой подложке, Вл+В» к раствору электролита тАУ рис. 3,б) наблюдается выделение пузырьков газа (водорода) и появляется электрический ток. Это объясняется тем, что на границе Влраствор тАУ диэлектрикВ» имеется двойной электрический слой, образованный адсорбированными ионами раствора элекВнтролита.

Полярность этого слоя обычно определяется правилом Коэна: тела с больВншей диэлектрической проницаемостью заряжаются положительно. Так как диэлектрическая проницаемость большинства пленок находится в пределах 4-10, а водных растворов электролитов до 81, то полярность двойного электриВнческого слоя на границе раствор-диэлектрик будет соответствовать положительному заряду раствора. На каплю раствора в этом случае будут действовать силы, стремящиеся затянуть ее в пору диэлектрика. Затягивание раствора в мелкие капилляры происходит только при достижении определенного напряжения (20 -50 В).

При приложении напряжения обратной полярности между подложкой и раствором будет происходить выталкивание капли раствора из поры (см. рис.3,в)

Процесс электролиза включает в себя следующие стадии:

-диссоциация молекул воды

(1)

(1)

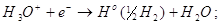

-образование иона гидроксония

(2)

(2)

- дрейф иона гидроксония к катоду (исследуемой пластине кремния с пористым диэлектриком SiO2);

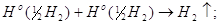

- нейтрализация иона гидроксония электроном

(3)

(3)

-образование молекулы водорода

(4)

(4)

-формирование из молекул Н2 пузырька водорода и всплытие его в жидкоВн сти под действием выталкивающей силы F, равной:

(5)

(5)

где

R тАУ радиус пузырька;

рж тАУ плотность жидкости;

gтАУ ускорение свободного падения.

Ток в поре диэлектрика определяется по формуле:

(6)

(6)

где

е тАУ заряд электрона;

N тАУ число молекул водорода в объеме пузырька;

t тАУ время образования пузырька.

От напряжения внешнего электрического поля зависят лишь третий и четВнвертый этапы. Оценка пористости пленки включает в себя определение диаВнметра пор и числа пор на единицу поверхности.

Оценка диаметра пор может проводиться следующими методами:

1) Визуально, по радиусу окрашиваемого пятна

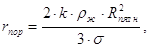

(7)

(7)

где

тАУ радиус поры;

тАУ радиус поры;

к тАУ поправочная функция на несферичность пузырька;

тАУ радиус пузырька водорода;

тАУ радиус пузырька водорода;

σ тАУ поверхностное натяжение на границе газ-раствор.

Радиус пор может быть вычислен также по приближенному соотношению:

(8)

(8)

2) По номограмме.

Для определения величины диаметра поры необходимо значение диаВнметра пятна  соединить прямой линией со значением напряжения

соединить прямой линией со значением напряжения  (см. рис. 4). Затем прямой линией соединить значения времени

(см. рис. 4). Затем прямой линией соединить значения времени  и толщины окисной пленки кремния

и толщины окисной пленки кремния  . Точки пересечения этих прямых (а и b) со вспоВнмогательными осями 1 и 2 соединяются между собой, и точка пересечения (δ) этой линии с осью

. Точки пересечения этих прямых (а и b) со вспоВнмогательными осями 1 и 2 соединяются между собой, и точка пересечения (δ) этой линии с осью  определяет величину диаметра поры. Этот метод оценки размера сквозных дефектов может быть использован практичеВнски для любых диэлектрических пленок.

определяет величину диаметра поры. Этот метод оценки размера сквозных дефектов может быть использован практичеВнски для любых диэлектрических пленок.

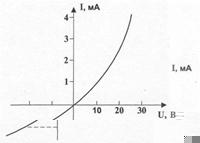

3) По ВАХ структурам (полупроводник-диэлектрик-электролит ПДЭ).

Если при обратной полярности по цепи структуры ПДЭ протекает ток в несколько миллиампер (см. рис.5), то это свидетельствует о том, что все существующие в диэлектрической пленке поры имеют размеры, преВнвышающие 1 мкм. Мелкие поры характеризуются отсутствием тока в данной цепи.

Оценка среднего числа пор на единицу поверхности производится по формуле:

(9)

(9)

где  - общее количество дефектов при фиксированном поле;

- общее количество дефектов при фиксированном поле;

S тАУ площадь исследуемой структуры;

к тАУ число наблюдений при фиксированном поле.

Зависимость пористости диэлектрических пленок на кремниевых подВнножках от способов получения пленок представлена в таблице 3.

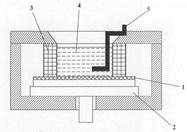

Испытательная ячейка для электролиза представлена на рис. 6.

Рисунок 4 тАУ Определение величины диаметра поры по номограмме.

Рисунок 5 тАУ ВАХ структуры полупроводник-диэлектрик-электролит

Таблица 3

Зависимость пористости диэлектрических пленок на кремниевых подложках от способов получения пленок

| N | Различные способы осажВндения пленок SiO2 | Плотность пор, см2 | Эффективный диаВнметр пор, мкм |

| 1 | Термические | 10-60 | 0,1 - 0,5 |

| 2 | Термические, после опеВнрации фотолитографии | 100 - 500 | 102- 103 |

| 3 | Пиролитические | 50 - 200 | 0,1 -0,5 |

| 4 | Электронно-лучевые | 104 - 105 | 0,01 - 0,05 |

| 5 | Катодные | 104 - 106 | 0,1 - 10 |

Рисунок 6 тАУ Испытательная ячейка для электролиза

1 тАУ исследуемая структура; 2 тАУ нижний электрод; 3 - резиновое кольцо; 4 тАУ электролит; 5 тАУ верхний электрод.

ЛИТЕРАТУРА

1. Глудкин О.П. Методы и устройства испытания РЭС и ЭВС. тАУ М.: Высш. школа., 2001 тАУ 335 с 2001

2. Испытания радиоэлектронной, электронно-вычислительной аппаратуры и испытательное оборудование/ под ред. А.И.Коробова М.: Радио и связь, 2002 тАУ 272 с.

3. Млицкий В.Д., Беглария В.Х., Дубицкий Л.Г. Испытание аппаратуры и средства измерений на воздействие внешних факторов. М.: Машиностроение, 2003 тАУ 567 с 2003

4. Национальная система сертификации Республики Беларусь. Мн.: Госстандарт, 2007 2007

5. Федоров В., Сергеев Н., Кондрашин А. Контроль и испытания в проектировании и производстве радиоэлектронных средств тАУ Техносфера, 2005. тАУ 504с.

Вместе с этим смотрят:

GPS-навигация

GPS-прийомник авиационный

IP-телефония и видеосвязь

IP-телефония. Особенности цифровой офисной связи

Unix-подобные системы