Вплив легування цинком на властивостi МОН-структур

МРЖНРЖСТЕРСТВО ОСВРЖТИ РЖ НАУКИ УКРАРЗНИ

НАЦРЖОНАЛЬНИЙ УНРЖВЕРСИТЕТ тАЬ ЛЬВРЖВСЬКА ПОЛРЖТЕХНРЖКАтАЭ

РЖнститут телекомунiкацiй, радiоелектронiки та електронноi технiки

Кафедра напiвпровiдниковоi електронiки

ДИПЛОМНА РОБОТА

Вплив легування цинком на властивостi

МОН-структур.

Виконав:

Студент групи ФБЕ-61

Ревула Р.Л.

Науковий керiвник:

ст.викл., Логуш О.РЖ.

Консультант з економiчноi частини:

доц., Мороз Л.Г.

Консультант з охорони працi:

доц., Яцюк Р.А.

ЛЬВРЖВ-2002

Змiст

Вступ

1. ЛРЖТЕРАТУРНИЙ ОГЛЯД

1.1. Методи вирощування плiвок термiчного SiO2.

1.2. Основнi властивостi диоксиду кремнiю та меж роздiлу з напiвпровiдником та металом.

1.3 . Гетерування дефектiв в технологii напiвпровiдникових приладiв.

2. МЕТОДИКА ЕКСПЕРИМЕНТУ

2.1. Методика вирощування плiвок термiчного SiO2 з одночасним легуванням в процесi росту.

2.2. Визначення параметрiв технологiчного процесу.

2.3. Методика дослiдження дефектностi дiелектричних плiвок.

2.4. Методика вимiрювання характеристик систем Si-SiO2.

3. РЕЗУЛЬТАТИ ДОСЛРЖДЖЕНЬ.

3.1. Дослiдження пористостi плiвок термiчного SiO2.

3.2 ВзаiмозвтАЩязок структурноi досконалостi монокристалiчноi кремнiiвоi пiдкладки i плiвокSiO2.

3.3. Гетеруюча дiя цинку. Оптимiзацiя технологiчного процесу за концентрацiiю домiшки.

3.4. Електрофiзичнi характеристики структур.

Висновки.

4. Охорона працi.

5. Економiчна частина.

Лiтература.

ВСТУП

Використання напiвпровiдникiв в електронiцi пройшло довгий шлях тАУ вiд першого детектора на кристалi сульфiду свинцю i до сучасноi мiкро ЕОМ, яка виконана на кремнiiвiй пластинi, площею меншою 1 см2. Такий результат досягнутий завдяки успiхам технологii, яка, в свою чергу, спираiться на фiзичну електронiку. В нашi днi розвиток електронiки безперервно стимулюiться успiхами в областi фiзики напiвпровiдникiв i в областi технологii виробництва нових напiвпровiднкових структур та обтАЩiднання iх у великi iнтегральнi схеми (ВРЖС).

Пiдвищення ступеня iнтеграцii ВРЖС та повтАЩязана з цим реалiзацiя граничних розмiрiв елементiв та, вiдповiдно, граничних значень параметрiв вимагаi якiсного вдосконалення практично всiх технологiчних процесiв створення схем. Зокрема, процес окислення повинен вдосконалюватися в напрямку зменшення товщини та дефектностi шару оксиду. Перехiд вiд топологiчноi норми 2 мкм до 0.5мкм вимагаi зменшення товщини оксиду вiд 0.4-0.8 до 0.1 -0.4 мкм, а його пористостi вiд 10 до 1 см-2 .

Зi сказаного очевидно, що виробництво великих i надвеликих РЖМ представить пiдвищенi вимоги до якостi вихiдних матерiалiв. Водночас, зберегти властивостi навiть iдеального злитку в реальному технологiчному процесi неможливо, так як в кремнiй вносяться домiшки i виникають дефекти. Щоб зменшити вплив цих домiшок i дефектiв на параметри i надiйнiсть мiкросхем, в технологiчнi маршрути вводять спецiальнi операцii гетерування, завдяки чому вдаiться зберегти якiсть робочих областей приладу на заданому рiвнi.

Вирощування

легованих плiвок

SiO2, як вiдомо

з

лiтерат

ури

[1],

i одним з ме

тодiв модифiкацii

електричних

параметрiв

я

к окреми

х е

лементiв

, так i схеми в цiлому. Причому

, в

залежностi

вiд

необхiдностi досягнення заданих параметрiв приладу використовують для легування як стандартнi, так i нетиповi домiшки кремнiю. Рiвнi легування використовують також рiзнi: вiд найменших до суттiвих, аж до утворення елемент силiкатного скла. Н

а даний час процес вплив

у домiшок

на характеристики

МДН-структур

дослiджений недостатньо.

Домiш

ки можуть

створювати пiд дii

ю зовн

iшнiх фа

кторiв, зокрема радiацii, рiзнi типи радiацiйно активних дефектiв, якi будуть приводити до деградацii параметрiв приладiв. Без всебiчного дослiдження впливу легування на електрофiзичнi параметри структур, а також iх модифiкацii пiд дiiю зовнiшнiх факторiв неможливе забезпечення стабiльностi та довговiчностi роботи приладiв.

Впровадження методiв домiшкового гетерування також неможливе без дослiдження впливу легування на електрофiзичнi властивостi структур.

Метою цiii дипломноi роботи i всебiчне дослiдження зарядових характеристик та параметрiв розподiлу МОН-структур з легованим в процесi гетерування дефектiв шарiв SiO2 та структур в цiлому.

Для дослiдження вказаних параметрiв вибранi стандартнi методи С(V) i C(t)тАУхарактеристик.

1. ЛРЖТЕРАТУРНИ

Й ОГЛЯД

1.1. МЕТОДИ ВИРОЩУВАННЯ ПЛРЖВОК

ТЕРМРЖЧНОГО S

iO2.

Термiчне окислення кремнiю з

дiйснюi

ться в системах проточного типу в атмосферi, що мiстить кисень, вуглекислий газ

, пари води з

використанням в якостi транспортуючих газiв аргону, водню, кисню, або в замкнутих системах при високому тиску окислювача.

Головна вiдмiннiсть мiж окисленням в парах води i в сухому киснi полягаi

в тому, що дифундуючою

крiзь плiвку окислу речовиною i не вода, а мол

екули або iони кисню i гiдроканальних груп. Дослiдження з допомогою звичайноi

методики мiчених атомiв продемонструвало, що рiст окислу здiйснюiться не на межi газ - оксид, а на межi окисел - кремнiй. [2].

Кiнетика окислення в обл

астi низьких температур обумовлюiться найчастiше не дифузii

ю кисневих iонiв, а швидкiстю реакцii на межi роздiлу. Вiдх

илення вiд параболiчного закону в бiк лiнiйностi спостерiгаi

ться при температурах ниж

че 1300 К.

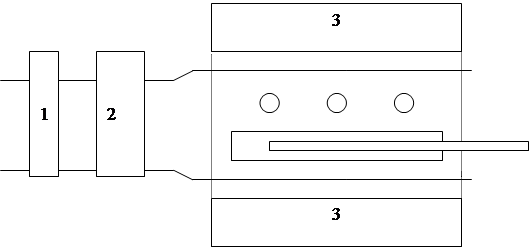

Установка для окислення в сухом

у киснi зображе

на на рис.1.1. Як осушувач

можна використовувати виморожуючу пастку, хiмiчний поглинач або iнший пристрiй, що дозволяi

знизити вмiст вол

оги в киснi до точки роси - 200 К. Фiльтр служить для видалення частинок розмiром 0.5 мкм i вище.

Кривi окислення при таких умовах виглядатимуть, як на рис.1.2. [3].

У висок

отемпературнiй областi ек

спериментальнi данi добре узгоджуються одне з одним, в

низ

ькотемпературнiй - спостерiгаi

ться великий роз

кид. Отриманi в областi високих температур результати добре описуються параболiчним рiвнянням:

x2 = 21. 2 t е

хр(-1

. 33/Т)

= t×10(1. 326-6100/T) (1),

де: х

- товщина плiвки, нм, t

-

час окислення, хв,

Т - температура

процесу, К.

О2

4

Рис. 1.1. Окислення в сухому киснi: 1-осушувач;2 тАУ фiльтр;

2

тАУ пiч для окислення; 4 тАУ термопара.

Рис. 1.2. Окислення в сухому киснi при тиску 1 ат.

|

Рис. 1.3. Рiст оксиду кремнiю у вологих газах.

В

исока енергiя актив

ацii

, характерна

для окислення в сухому киснi, вiдображаi

мiцнiсть звтАЩязкiв киснев

их iонiв в окислi. Про це свiдчить також енергiя

активацii

дифузii

кисню в кварцi

.

Установка для окислення кремнiю в вологому киснi - це система, в якiй сухий кисень iз балону спочатку пропускаiться

через

барбот

ер, а потiм надходить до печi

для окислення. В

мiст вологи в потоцi газу визначаi

ться температурою барботера та швидкiстю потоку. Оскiльки окислення в водяних парах вiдбуваi

ться набагато швидше, нiж в сухому киснi, вмiст вологи в потоцi газу-носiя i най

важливiшим фактором, що зумовлюi швидкiсть окислення при заданих значе

ннях часу та температури. Майже по всьому дiапазону типових значень температури

водяноi

банi замiна кисню iнертним газом-носii

м не впливаi

суттi

во на рiст окислу, хоча, як видно з рис. 3, при температурi водяноi

банi 300 К

склад газу-носiя може вiдчутно впливати на швидкiсть росту [

3].

Тут, як i при окисленнi в парах води, необхiдний пiдiгрiв магiстралей, що зтАЩi

днують водяну баню з реактором. Бажана також фiльтрацiя газу-

носiя, хоча пробу

льк

ування газу через

в

оду саме по собi здiйснюi

на нього фiльтруючу дiю, вiдкидаючи бiльшiсть частинок, що захоплюються, як правило, субмiкронними фiльтрами.

Головна вiдмiннiсть

окислен

ня в вологому киснi в

iд процесу, який протiкаi

в сухому киснi, або в парах води, полягаi

в легкiй змiнi концентрацii

окислювача. П

ри окисленнi в потоцi водяноi

пари окислюв

аче

м i в

ода при парцiальному тиску 1 атм,

при окисленнi

в сухому кисн

i -

кисень при тиску 1 атм. В установ

цi

для окислення у вологому киснi, як окислювач використовуiться сумiш води i кисню, причому спiввiдношення цих компонентiв припускаi змiни.

В принципi можна змiнювати швидкiсть окислення вiд величини, що вiдповiдаi

1

00% вмiсту кисню, до величини, що вiдповiдаi

100% вмiсту води. Застосувавши аргон або азот як газ-носiй та знизивши температуру ба

рботера до 290 К,

досягнемо меншоi швидкостi окислення, нiж в сухому киснi. Практично температура барботера був

аi

не нижчою

вiд кiмнатноi

, а потiк газу-

носiя складаi

не менше 200 см /хв

для реактора

дiаметром 150 мм.

При окисленнi у вологому киснi при температурi

1300 К величина константи параболiчного рiвняння швидкостi знаходиться

мiж вiдповiдними

значеннями для окислення в сухому киснi

(3.6 х

10-4 мкм2/хв) та для ок

исленн

я в парах води (99 х 10-4 мкм2/хв)

. В

еличина константи швидкостi залежить вiд парцiального тиску водяних парiв. Значення констант не змiнюються при змiнi потоку газу вiд 30 до 200 см3/хв, що свiдчить

про насичення

газу-носiю протягом всього процесу окислення. Рiзниця мiж константами швидкостi в атмосферi iнертного газу або кисню

приблизно дорiвнюi

константi швидкостi

окислення в сухому киснi (3.6х10-4

мкм2/хв при 1

400 К).

Енергiя активацii окислення в

вологому киснi зменшуi

ться зi збiльшенням концентрацii

парiв води, що повтАЩязано з рiзницею мiж швидкостями потоку кисню, а також з рiзними температурними дiапазонами процесiв окислення. Енергiя активацii

знаходиться

в дiапазонi вiд 0.8 еВ

для водяноi

пари до 133 еВ, що вiдповiдаi

сухому кисню.

Експериментально

знайденi значення складали 1.6 еВ

при окисленнi в вологому аргонi при температурi барботера 290 К [

4].

Легування плiвок диоксиду кремнiю найкраще здiйснювати в процесi росту. При цьому легуючу домiшку необхiдно вводити в реактор в виглядi пари. Легування плiвок маi своi вiдмiнностi при iх вирощуваннi в тАЬвологихтАЭ та тАЬсухихтАЭ процесах[5].

При вирощуваннi плiвок в атмосферi вологого кисню домiшку цинку найкраще розчиняти в приготовленому для барботування розчинi. Як вихiдна речовина при цьому використовуiться хлорид цинку.

Незважаючи на те, що згадана сiль надзвичайно гiгроскопiчна, при розчиненнi у водi спостерiгаiться помутнiння розчину при гiдролiзi повтАЩязане з наявнiстю в ньому завислих комплексiв, в склад яких входять не розкладенi на iони молекули ZnCl2. Хлорид цинку повнiстю розчиняiться у водi при надлишку iонiв хлору. Тому, для повного розчинення солi у водi, розчин ZnCl2 необхiдно титрувати соляною кислотою до повноi прозоростi, або вiдфiльтровувати завислi комплекси через мiкропористий фiльтр.

Як згадано в [6,7] для барботування використовуiться вихiдний розчин хлориду цинку концентрацii 1 - 3%, або, при миттiвому випаровуваннi розчину в реакторi, 0,001 - 0,025% розчин. В цьому випадку готуiться вихiдний 1% розчин ZnCl2, який потiм розводиться деiонiзованою водою до необхiдноi концентрацii. Миттiве випаровування попередньо приготованого розчину здiйснюiться шляхом введення його в реактор через капiляр з витратою 10 мл/хв.

1.2. Основнi властивостi диоксиду кремнiю та меж роздiлу з напiвпровiдником та металом.

У лiтературi щодо властивостей кремнiю наводяться рiзнi конкретнi значення величин параметрiв, що характеризують властивостей оксидiв кремнiю. Очевидно, що цi залежать вiд експериментальних умов вирощування оксиду. Наприклад. Коефiцiiнт заломлення плiвок оксиду, вирощеного в сухому киснi, зменшуiться iз збiльшенням температури, досягаючи постiйного значення 1.4620 при температурi вище 1190 В°С. Швидкiсть травлення термiчних оксидiв при кiмнатнiй температурi в HF (4.9%) складаi 100 нм/хв i змiнюiться залежно вiд температури та концентрацii травника. Крiм того, швидкiсть травлення залежить вiд густини оксиду та вiд температури окислення.

В тонких оксидних плiвках значно впливаi на властивостi окислу межа роздiлу фаз.

Здатнiсть шару SiO2 служити локальним маскуючим покриттям при дифузii атомiв легуючоi домiшки при пiдвищених температурах тАУ дуже корисна властивiсть для технологii формування РЖС. В процесi маскування поверхнi кремнiю вiд дифузii домiшки, оксид перетворюiться в склоподiбну фазу тАУ так зване домiшковосилiкатне скло.

Значення дифузiйних констант для рiзних легуючих домiшок в SiO2 вiд концентрацii домiшок, властивостей та структури SiO2.

Найчастiше для створення в кремнiю областей з провiднiстю n-типу застосовують Р, Sb та As, а для формування областi з провiднiстю р-типу тАУ В. цi домiшки мають малi коефiцiiнти дифузii в оксидi, тому оксид може застосовуватись для маскуваннi при дифузii домiшки в кремнiю. Що стосуiться галiю та алюмiнiю, то при iх використаннi застосовувати окисел кремнiю для маскування не можна. Найчастiше плiвки оксиду, що використовують для маскування традицiйних домiшок в стандартних технологiчних процесах формування напiвпровiдникових приладiв, мають товщину 0.5-0.7 мкм.

1.2.1. Заряд в окислi.

Межа роздiлу Si-SiO2 i перехiдною областю мiж кристалiчним кремнiiм i аморфним кварцевим склом, як щодо положення атомiв, так i щодо стехiометрii. Рiзнi за природою заряди та пастки носiiв супроводжують термiчно окислений кремнiй, частина з них звтАЩязана з перехiдною областю. Заряд на межi роздiлу може iндукувати заряд протилежноi полярностi в розташованiй пiд нею областi кремнiю, впливаючи на i деальнiсть характеристик МОН-приладу та цим самим на вихiд якiсних виробiв i iх надiйнiсть.

На рис. 1.4. показанi основнi види зарядiв, звтАЩязаних з оксидом. Вони записуються:

N=Q/q,

де Q(Кл/см2) тАУ результуючий ефективний заряд на одиницю площi на межi роздiлу тАУ Si-SiO2; N (см-2) тАУ результуюче число зарядiв на одиницю площi на межi роздiлу Si-SiO2; q тАУ заряд електрона.

Заряд поверхневих станiв - це заряд електронних станiв, що локалiзованi на границi роздiлу SI-SiO2 i енергiя яких лежить в глибинi забороненоi зони напiвпровiдника. Цi поверхневi стани (iх називають також швидкими) можуть досить швидко перезаряджатися, обмiнюючись електронами (дiрками) з кремнiiм. Поверхневi стани зумовленi надлишковими атомами кремнiю, надлишковим киснем або домiшковими атомами. Основною причиною виникнення цих станiв i те, що сама межа роздiлу i порушенням просторовоi перiодичностi кристалiчноi решiтки. В сучасних МОН-структурах, якi отримуВнють шляхом термiчного окислення кремнiю, бiльша частина поверхневого заряду нейВнтралiзуiться в процесi низькотемпературного вiдпалу (450 В°С) в атмосферi водню. В кращих зразках величина Nit не перевищуi 1010 см-2, що вiдповiдаi одному захопленому заряду на кожнi 105 атомiв межi роздiлу.

Поверхневi стани вважаються донорними, якщо, вiддаючи електрон, вони стають нейтральними або позитивно зарядженими. Акцепторними називають поверхневi стани, якi стають нейтральними або негативно зарядженими, захоплюючи електрон.

Еквiвалентна електрична схема МОН-структури, що враховуi вплив поверхнеВнва станiв, показана на рис.2.2.

На цьому малюнку Сi i Сd iмностi iзолятора та збiдненого шару напiвпровiдника. Еквiвалентна iмнiсть Сs, i еквiвалентний опiр Rs, залежать вiд поверхневого потенцiалу i описують перезарядку поверхневих станiв. Добуток СsRs, визначаi час релаксацii заповнення поверхневих пасток та залежнiсть процесу перезарядки поверхневих станiв. ПаВнралельнi гiлки електричноi схеми на рис. 2.2 можна показати в виглядi залежноi вiд частоти еквiвалентноi iмностi:

Cp=Cd+Cs/(1+wt2),t

включеноi паралельно з провiднiстю:

Cp/w= Cswt/(1+w2t2),

де t=СsRs.

Активна та реактивна складовi повноi комплексноi провiдностi еквiвалентах схем, показаних на рис. 2.2 :

Yig=Gin+jw×Cin,

визначаються виразами:

Gin=w2CstCi2/[Ci+Cd+Cs)2+w2t2(Ci+w2t2(Ci+Cd)2],

Cin=Ci{Cd+Cs[(Ci+Cd+Cs)2+w2t2Cd(Ci+Cd)]/[( Ci+Cd+Cs)2+ w2t2Cd(Ci+Cd)]}/

[(Ci+Cd+Cs)тАж

Для визначення величини заряду, захопленого на поверхневi пастки, можна використовувати вимiрювання вхiдноi iмностi МДН-структури та вимiрювання РЗРЗ вхiдноi провiдностi. Метод провiдностi дозволяi точнiше визначати густину поверхневих станiв. Це особливо важливо при дослiдженнi МОН-структур з вiдносно малою (~1010 см-2еВ-1) густиною поверхневих станiв. Перевага iмнiсних методiв полягаi в тому, що з iх допо-

могою можна порiвняно легко визначити зсув напруги плоских зон та величину повного захопленого заряду Оit.

На рис. 2.2 проiлюстроване витягування С-V-характеристики МОН-структури за рахунок поверхневого захопленого заряду. При високих частотах (wt>>1) заряд на поВнверхневих станах не встигаi за змiнами тестуючоi напруги. В цьому випадку вираз для значення С набуде вигляду:

С=Сi×Cd/( Сi+Cd) (Ф/см2).

Високочастотна вольт-фарадна залежнiсть МОН-структури, в яку не входить

iмнiсть поверхневих станiв Сs зображена на рис.2.2 штриховою лiнiiю. Але i в цьому виВнпадку поверхневi стани впливають на форму вольт-фарадноi характеристики, зсовуючи i вздовж осi напруг. При наявностi зв'язаного поверхневого заряду вимагаiться вiдповiдне збiльшення заряду на металi.

По формi високочастотноi вольт-фарадноi залежностi густина поверхневих станiв визначаеться за допомогою виразу:

Dit=Ci[(dBs/dV)-1-1]/q-Cd/q (см/еВ)

Фiксований заряд в окислi Qf (звичайно додатнiй) розмiщений на вiдстанi ~3 нм вiд межi роздiлу Si-SiO2. Вiн не може збiльшуватись або зменшуватись. Густина його знаходитьcя в дiапазонi вiд 1010 до 1012 см-2 та залежить вiд режиму окислення i умов вiдпалу, а також вiд орiiнтацii пiдкладки. Виникнення Qf пов'язане безпосередньо з самим процесом окислення.

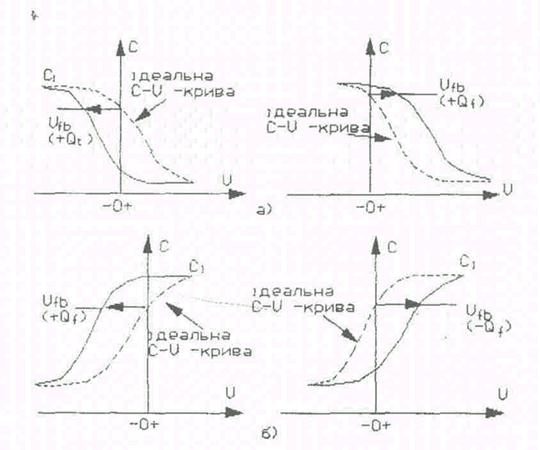

Рис. 1.2.3. Змiна С-V-кривих пiд впливом заряджених поверхневих станiв.

Рис. 1.2.4. Зсув С-V-кривих вздовж осi напруг, зумовлений

додатнiм або вiд'iмним фiксованим зарядом оксиду:

а) для напiвпровiдника р-типу;

б) для напiвпровiдника n-типу.

Припускаiться, що фiксований заряд Qf зумовлений або надлишковим (тривалентним) кремнiiм, або надлишковим (не зв'язаним iз загубленим одним електроном) киснем в приповерхневому шарi SiO2 . При аналiзi електричних характеристик МОН-структур фiксований заряд Qf можна розглядати як заряджений шар, локалiзований на межi роздiлу Si-SiO2.

На рис.1.2.4 приведенi високочастотнi вольт-фараднi залежностi, зсунутi вздовж осi напруг в результатi наявностi додатнього або вiд'iмного фiксованого заряду Qf на межi роздiлу. Положення цих кривих характеризуi так званий зсув напруги плоских зон, визначеннй по вiдношенню до С-V -характеристики iдеальноi МДН-структури з Qf =0.

Незалежно вiд типу провiдностi пiдкладки позитивний заряд Qf зсуваi С-V-характеристику в бiк вiд'iмних напруг змiщення, а вiд'iмний заряд Qf - в бiк додатнiх.

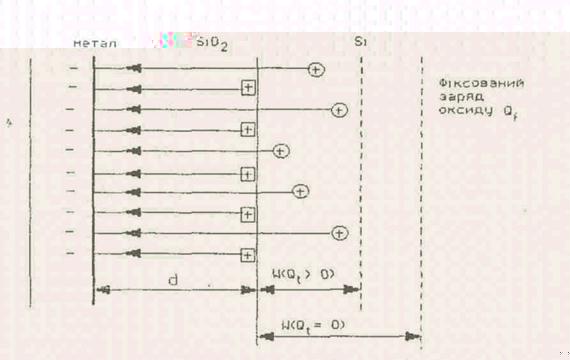

Характер впливу фiксованого заряду Qf на С - V -характеристики можна легко пояснити за допомогою рис. 1.2.5., де умовно показаний "поперечний перерiз" МОН-структури з позитивним Qf при негативнiй напрузi змiщення.

Для повноi електронейтральностi структури необхiдно, щоб кожний вiд'iмний заряд на ii металiчному електродi компенсувався рiвним за величиною та протилежним за знаком зарядом в дiелектрику або в напiвпровiднику. В iдеальнiй МДН-структурi Qf = О, та ця компенсацiя здiйснюiться тiльки за рахунок заряду iонiзованих донорiв в збiдненому шарi напiвпровiдника. В реальнiй МОН-структурi з позитивним Qf частина зарядiв на металiчному електродi компенсуiться фiксованим зарядом окисла, що приводить до вiдповiдного зменшення глибини областi збiднення в порiвняннi з iдеальною.

МДН-структурою при цiй же напрузi змiщення. Оскiльки глибина областi збiднення зменшуiться, вся С - V -крива зсуваiться по вiдношенню до iдеальноi в бiк вiд'iмних напруг при вiд'iмних Qf С -V - в протилежному напрямку. Абсолютна величина цього зсуву:

D Vf=Qf/Ci.

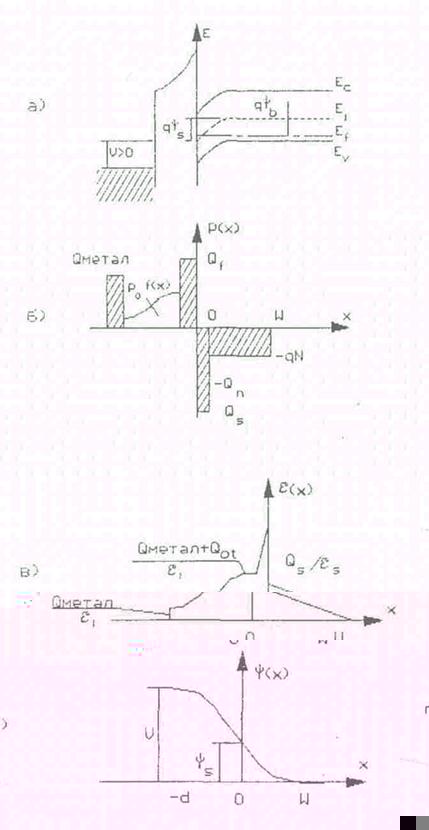

Заряд, захоплений в шарi окислу, Q0t, приводить до зсуву С-V-характсристик МОН-структур. Цей заряд зумовлений структурними дефектами в шарi окислу. Пастки в окислi, як правило, нейтральнi, але можуть заряджатися, захоплюючи електрони та дiрки. На рис. 1.2.6 зображена зонна дiаграма розподiлу заряду, електричного поля та потенцiалу в МОН-структурi, що мiстить як фiсований заряд, так i заряд, захоплений в окислi. Зсув напруги, зумовлений зарядом, захопленим в окислi, записуiться у виглядi:

DV0t=Q0t/Ci=1/ Ci[1/d![]() xr0t(x)dx],

xr0t(x)dx],

Рис. 1.2.5. Вплив фiксованого заряду окислу на властавостi МДН-структур.

Рис. 1.2.6. МДН-структура з фiксованимта захопленим в оксидi зарядами:

а) зонна дiаграма;

б) розподiл заряду;

в) електричне поле;

г) потенцiал.

Де Q0t - ефективна поверхнева густина цього заряду, приведена до одиницi площi межi розподiлу Si-SiO2; r0t - iстинна об'iмна густина заряду, захопленого в окислi.

Результуючий зсув напруги плоских зон DVfb, зумовлений всiма компонентами зарфду в окислi:

DVfb=DVf+DVm+DV0t=Q0/Ci,

де Q0= Qf+ Qm+ Q0t - сума вiдповiдних ефективних зарядiв на одиницю площi розВнподiлу Si-SiO2.

В iдеальнiй МДН-структурi рiзниця роботи виходу електрона з металу i напiвпровiдника дорiвнюi 0:

jms=jm-(x+Eg/2q-yb).

Якщо ця рiзниця вiдмiнна вiд 0, а крiм того, в дiелектрику МДН-структури присутнiй заряд Q0, С-V-характеристики реальноi МДН-структури будуть зсунутi вздовж осi напруг вiдносно iдеальноi С -V -кривоi на величину:

Vfb=jms- Q0/Сi=jms-( Qf+ Qm+ Q0t)/Ci,

що називаiться зсувом напруги плоских зон.

Встановлено, що ширина забороненоi зони SiO2 приблизно дорiвнюi 9 еВ, а спорiдненiсть до електрону qXi=0.9 еВ. Робота виходу з металу в МОН-структурах |звичайно визначаiться за результатами фотовiдклику або вольт-фарадних характерик.

Висота енергетичного бар'iру на межi Si-SiO2 практично не залежить вiд кристалiчноi орiiнтацii пiдкладки (в межах похибки 0.1еВ)

Рiзниця робiт виходу ms може складати вiдчутну мiру спостережуваного зсуву напруг плоских зон МОН-структури, i тому ii необхiдно враховувати при оцiнках величини фiксованого заряду окисла за зсувом С-V -характеристик.

1.3. ГЕТЕРУВАННЯ ДЕФЕКТРЖВ В ТЕХНОЛОГРЖРЗ НАПРЖВПРОВРЖДНИКОМ ВИХПРИЛАДРЖВ.

Однiiю з найважливiших задач напiвпровiдниковоi електронiки i забезпечення високоi мiри чистоти та досконалостi кристалiчноi структури напiвпровiдникових маВнтерiалiв, що використовують для виробництва дискретних приладiв та iнтегральних мiкросхем.

Сучасна технология забезпечуi отримання практично бездислокацiйних монокристалiв напiвпровiдникiв. Але при цьому рiзко зростаi роль точкових дефектiв-вакансiй, домiшкових атомiв та iх кластерiв. При вiдсутностi дислокацiй, що i стоком для точкових дефектiв, в ходi технологiчного процесу виготовлення приладiв вiдбуваiться постiйне збiльшення концентрацii вакансiй та небажаних домiшок натрiю, калiю, мiдi, золота та iн., в напiвпровiдниковому матерiалi. Наявнiсть точкових дефектiв i iх кластерiв приводить до погiршення характеристик напiвпровiдникового матерiалу, деграВндацii параметрiв приладiв, сприяi утворенню структурних дефектiв при термiчнiй обВнробцi.

Для уникнення небажаного впливу точкових дефектiв розробленi методи, що дозволяють нагромаджувати iх в неробочих дiлянках пластин або взагалi виводити iх з пластин напiвпровiдника. Процес виводу та дезактивацii дефектiв прийнято називати гетеруванням. Цей термiн вперше введений Готцбергом i Шоклi по аналогii з геттером в ваВнкуумних лампах, що використовуiться для зняття слiдiв залишкових газiв при отриманнi високого вакууму. В застосуваннi до напiвпровiдниковоi технологii пiд гетеруванням розумiють:

тАв очистку об'iму напiвпровiдника вiд швидкодифундуючих домiшок;

тАв попередження утворення центрiв зародження структурних дефектiв;

тАв скорочення ранiше утворених структурних дефектiв шляхом спрямованого руху точВнкових дефектiв.

Для гетерування дефектiв необхiдно забезпечити рухливiсть точкових дефектiв, звiдси будь-який метод гетерування включаi термообробку, температура та тривалiсть якоi достатнi для дифузii точкових дефектiв iз областей пластини, де формуються приВнлади, в область гетера. РЖснуючi методи можуть бути умовно роздiленi на три основнi групи, в яких гетерування здiйснюiться за допомогою:

тАв шару напiвпровiдникового матерiалу з порушеною кристалiчною структурою;

тАв нанесеного гетеруючого шару;

тАв термообробки в спецiальному середовищi.

Одним з методiв термообробки в спецiальному середовищi i термiчне окислення кремнiю в хлормiсткому середовищi,

Вiдомо, що додавання незначноi кiлькостi (0.1%..6%) хлору або його сполук в окислюючу атмосферу приводить до зменшення заряду i дефектiв в окислi, зниженню густини поверхневих станiв на межi подiлу кремнiй-дiоксид кремнiю, пiдвищенню проВнбивноi напруги та стабiльностi МОН-струкгур i т.iн.

Крiм покращення властивостi окислу при тАЬхлорному" окисленнi вiдбуваiться значне покращення властивостей кремнiю, на декiлька порядкiв зростаi час життя неВносновних носiiв, зменшуiться кiлькiсть дефектiв пакування, покращуються параметри напiвровiдникових приладiв.

Вивчення механiзму гетерування при "хлорному" окисленнi засвiдчило, що покраВнщення параметрiв кремнiю та виготовлених з нього приладiв пов'язане з нейтралiзацiiю небажаного впливу домiшок лужних, перехiдних та важких металiв, якi, взаiмодiючи з хлором, або вилучаються з поверхнi кремнiю у виглядi летючих сполук, або перетвоВнрюються в нейтральнi комплекси, що вже не впливають на характеристики приладiв. Домiшки золота та металiв платиновоi групи важко гетеруються хлормiсткою атмосфеВнрою, що, напевно, пов'язано з термодинамiчною нестабiльнiстю хлоридiв при високих температурах.

Застосування хлору та хлористого водню при термiчному окисленнi ускладнюiться через високу реакцiйну здатнiсть цих реагентiв. Тому дослiджувалась можливiсть iх замiни iншими, менш хiмiчно активними газами, наприклад трихлоретаном, чотирихлористим вуглецем, трихлоретиленом, що за своiю дiiю на окисел подiбнi до хлору або хлористого вуглецю. Найефективнiшими та безпечними в експлуатацii i трихлоретан та трихлоретилен. На рис.1.3.1. показана схема установки для окислення пластин з використанням трихлоретилену. При високiй температурi трихлоретилен розпадаiться з утворенням цiлого ряду продуктiв:

4С2HCl3+9O2× 2Н2О+6Сl2+8CO2

2H2O+2Cl2×4HCl+O2

Наявнiсть води в продуктах пiролiзу трихлоретилену приводить до збiльшенняшвидкостi росту окислу, а присутнiсть хлору i хлористого водню забезпечуi гетерування домiшок металiв.

Експериментально встановлено, що окислення з добавками трихлоретилену покращуi параметри МОН-структури, знижуi струми втрат дiодiв, зменшуi густину та розмiр окислювальних дефектiв пакування, причому збiльшення концентрацii трихлоретилену приводить до зменшення розмiрiв дефектiв пакування, особливо помiтному при високiй температурi окислення

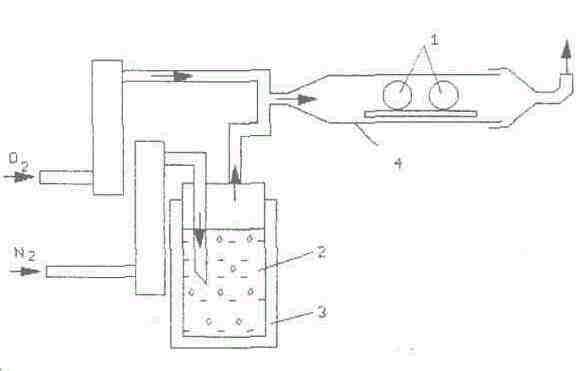

Рис. 1.3.1. Схема установки термiчного окислення кремнiiвих пластин:

1 -пластини; 2-барботер; 3 - термостат; 4 - реакцiйна камера.

(рис. 1.3.2). При певному спiввiдношеннi температури окислення та концентрацii трихлорстилену можна повнiстю уникнути появи утворення окислювальних дефектiв пакування (рис. 1.3.3.).

Додавання невеликоi кiлькостi трихлоретилену дозволяi погасити утворення окислювальних дефектiв пакування не лише в процесi "хлорного" окислення, а й при наступному звичайному окисленнi в сухому киснi пiсля зняття "хлорного" окислу. Це безпосередньо вказуi на те, що в процесi обробки в хлормiсткому середовищi вiдбуваiться гетерування центрiв зародження дефектiв пакування.

Одним iз методiв гетерування дефектiв в плiвках SiO2 на поверхнi кремнiiвоi пластини i введення в ядра дислокацiй домiшкових атомiв, що гальмують рух дислокацiй пiд дiiю термомеханiчних навантажень в процесi росту оксидноi плiвки. В цьому випадку незавершенi зв'язки дислокацiй та пiдкладки заповнюються валентними електронами домiшкових атомiв, в результатi чого зменшуiться рухливiсть дислокацiй та гальмуiться один iз механiзмiв утворення пор в плiвках SiO2.

Рис. 1.3.2. Залежнiсть розмiрiв окислюваних дефектiв упаковки вiд витрат азоту, який пропускають через барботер з трихлоретиленом:

1 - температура окислення 1373 К, тривалiсть окислення 1 год.;

2 - температура окислення 1373 К, тривалiсть окислення 2 год.;

3 - температура окислення 1473 К, тривалiсть окислення 15 хв.;

4 - температура окислення 1473 КВ» тривалiсть окислення 1 год.

Рис. 1.3.3, Залежнiсть температури окислення, при якiй вiдсутнi окислюванi дефекти упаковки, вiд спiввiдношення концентрацiй трихлоретилену та кисню в окислюванiй атмосферi.

Висновки та постановка завдань дослiджень.

Сучасний рiвень щiльностi пакування елементiв РЖС вимагаi високоi суцiльностi плiвок у взаiмозв'язку з необхiдними електрофiзичними параметрами елементiв та iх стабiльнiсiю. Це вимагаi розробки нових i вдосконалення вiдомих технологiчних процесiв виготовлення РЖС, якi дозволили б забезпечити; необхiдний рiвень РЗх якостi. Зокрема, як видно з лiтературного огляду, один з напрямкiв вказаних робiт - це розробка i всестороннi дослiдження методiв гетерування дефектiв матерiалiв електронноi технiки, якi i складовими частинами ВРЖС.

Методи домiшкового гетерування на сьогоднi i на стадii дослiджень i апробацiй, хоча першi вiдомi з лiтератури результати вказують на iх перспективу при використаннi в областi технологii мiкроелектронiки. Однак, впровадження iх у виробництво неможливе без оптимiзацii параметрiв технологiчного процесу за багатьма факторами, до складу яких входять: суцiльнiсть плiвок, параметри ОПЗ, межi роздiлу дiелсктрик-напiвпровiдник, зарядових характеристик дiелектрика i вивчення впливу на них зовнiшнiх умов якi можуть проявлятися при роботi приладiв. До них вiдносяться термопольовi i радiацiйнi навантаження структур.

Метою даноi роботи е оптимiзацiя процесу домiшкового гетерування дефектiв плiвок термiчного дiоксиду кремнiю та встановлення областi концентрацii домiшки, яка забезпечила б його найефективнiше використання.

Для дослiджень найкраще вибрати традицiйнi методи руйнуючого та неруйнуючого контролю параметрiв МДН-структур, якi пройшли широку апробацiю не тiльки в наукоВнвих установах, але й на пiдприiмствах електронноi технiки. Це, зокрема, вiдомi методи дослiдження суцiльностi плiвок i дислокацiйноi структури пiдкладки, вольт-фарадний та iмнiсно-часовий методи дослiдження електрофiзичних характеристик, як дiелектрика, так i межi роздiлу. Безумовно, достовiрнiсть результатiв дослiджень пiдтвердили б дослiдження параметрiв структур пiсля радiацiйно-термiчноi обробки, якi дозволили б суттiво скоротити час оптимiзащi технологiчного процесу.

Завданням даного дипломного проекту i вивчення вище згаданими методами впливу легування дiелектрика i межi роздiлу на характеристики МОН-структур для зтАЩясування можливостей iх покращення.

Завдання дослiджень дипломного проекту :

1. Вивчити та засвоiти технологiю одержання МОН-структур з легуванням в процесi росту;

2. Опанувати методи вимiрювання вольт-фарадних i фарадно-часових характеритик та розрахунку за ними основних параметрiв МОН-структур;

3. Вивчити вплив легування на характеристики структур;

4. Зробити висновки за отриманими результатами i оцiнити можливiсть практичного використання структур з легованим дiелектриком.

2. Методика експерименту

2.1. Методика вирощування плiвок термiчного SiO2 з одночасним легуванням в процесi росту.

Плiвки диоксиду кремнiю вирощували в стандартнiй проточнiй системi схема якоi приведена на рис.2.

У цiй установцi передбачено окислення кремнiiвих пластин, як за стандартною технологiiю в атмосферi сухого кисню та водяноi пари, так i окислення в середовищах, що мiстять домiшки хлору та хлоридiв, що, в свою чергу, дозволяi легувати плiвки диоксиду кремнiю в процесi росту. Для легування плiвок пiд час процесу тАЬвологоготАЭ окислення попередньо готувався розчин хлориду цинку в деiонiзованiй водi i заливався у барботер. Барботування проводили киснем з витратою 200 л/хв, за рахунок чого в парогазове окислювальне середовище потрапляв як окислювач, так i домiшка. Однак, як показали дослiдження, в процесi барботування концентрацiя вихiдного розчину змiнюiться за рахунок рiзноi швидкостi випаровування розчинника та складових (iонiв) розчиненоi солi [10].

Навiть приготування вихiдного розчину ZnCl2 в деiонiзованiй водi маi своi особливостi. Незважаючи на високу гiгроскопiчнiсть солi, в процесi гiдролiзу хлориду цинку спостерiгаiться помутнiння розчину, видiлення нерозчинного осаду, який знаходиться у зваженому станi. Пiсля фiльтрування розчину ми провели цикл дослiджень його складу використовуючи для

Вместе с этим смотрят:

IP-телефония. Особенности цифровой офисной связи