Изготовление железобетонных изделий

Содержание

1. Введение

2. Общие положения

2.1. Состав предприятия

2.2. Характеристика изделия

2.3. Режим работы предприятия

2.4. Сырьевые материалы

3. Технологическая часть

3.1. ТЭО технологии и способа производства

3.2. Технологические режимы обработки

3.3. Производство базового изделия

3.4. Характеристика технологического оборудования

3.5. Технологический расчет

3.6. Проектирование БСО

3.7. Потребность производства в сырье и энергоресурсах

3.8. Склад готовой продукции

3.9. Штатная ведомость

3.10. Контроль качества продукции и точности процесса

4. Охрана труда и техника безопасности

5. Технико-экономические показатели производства

6. Список литературы

бетоносмесительный цех железобетонный колонна

1. Введение

Бетон тАУ один из древнейших строительных материалов. Из него построены галереи египетского лабиринта (3600 лет до н.э.), часть Великой китайской стены (3 в. до н.э.), ряд сооружений на территории Индии, Древнего Рима и в других местах. Однако использование бетона и железобетона для массового строительства началось только со второй половины 19 века после получения и организации промышленного выпуска портландцемента, ставшего основным вяжущим веществом для бетонных и железобетонных конструкций и изделий.

Производство сборного железобетона начало интенсивно развиваться в послевоенный период в связи с развернувшимся промышленным и гражданским строительством, что потребовало широкой индустриализации строительных работ.

Широкое применение сборного железобетона позволило значительно сократить в строительстве расход металла, древесины и других традиционных материалов, резко повысить производительность труда, сократить сроки возведения зданий и сооружений. Но развитие строительства требует дальнейшего повышения эффективности и качества производства и применения сборного железобетона.

2. Общие положения

2.1. Состав предприятия

Изготовление железобетонных изделий на заводах ЖБИ осуществляется в цехах, которые в совокупности и представляют производство сборного железобетона.

Основными цехами при производстве ЖБК являются:

1. Бетоносмесительное отделение

2. Формовочный цех

3. Хозяйственные и служебные помещения

4. Склад цемента

5. Склад арматуры

6. Склад заполнителей

7. Склад готовой продукции

8. Склад горючесмазочных материалов

2.2. Характеристика изделия

В проекте все расчеты ведем по колонне марки К19а-1-1. Изделие выполняется по стендовому методу производства в соответствии с требованиями ГОСТ 18979-73.

Колонна изготовляется из тяжелого бетона марки 300. Геометрические размеры колонны 9575 х 400 х 400 мм.

Характеристику изделия приводим в таблице 1.

Характеристика изделия таблица 1

| Показатели | Единица измерения | Величина |

| Класс и марка бетона | | В 22,5 (М300) |

| Объем бетона в изделии | м3 | 1,64 |

| Масса | т | 4,1 |

Расход арматуры: а) напрягаемая б) ненапрягаемая | кг кг | 0 521,8 |

2.3. Режим работы предприятия

Таблица 2

| Номинальное количество рабочих суток в году | 253 |

| То же, по выгрузке сырья и материалов с ж/д транспорта | 365 |

| Количество рабочих смен в сутки (без ТВО) | 2 |

| Количество рабочих смен в сутки для ТВО | 3 |

Количество рабочих смен по приему сырья и материалов: а) ж/д транспортом б) автотранспортом | 3 2 |

| Продолжительность рабочей смены, ч | 8 |

2.4. Сырьевые материалы

Сырьевые материалы для приготовления бетонной смеси

1) Портландцемент марки 400, удовлетворяющий требованиям ГОСТа 10178-85, нормальная густота цементного теста 27%;

2) Щебень известковый, удовлетворяющий требованиям ГОСТа 8267-93, фракция 5-20, марка прочности по дробимости тАУ 800, водопоглощение тАУ 0.8%, морозостойкость 150 циклов, содержание слабых зерен тАУ 5%, содержание лещадных зерен тАУ 23%, содержание пылевидных, илистых и глинистых частиц тАУ 2%;

3) Песок, удовлетворяющий требованиям ГОСТ 8736-93, модуль крупности Мк = 1,1; содержание примесей в песке не должно превышать 3%, водопотребность песка 7%;

4) Вода, принимаемая для приготовления б/смеси не должна содержать вредных примесей, препятствующих нормальному схватыванию и твердению цемента. Воду используют техническую, удовлетворяющую требованиям ГОСТ 23732-79. Общее содержание солей не более 5000 мг/л, содержание сульфатов в пересчете на SO4 не более 2700 мг/л. Водородный показатель рН ˃ 4.

3. Технологическая часть

3.1. ТЭО технологии и способа производства

В производстве ЖБК могут применяться различные организационные способы производства: агрегатно-поточный, конвейерный, полуконвейерный, стендовый, кассетный.

При выборе способа производства как правило проводят технико экономическое обоснование (ТЭО) по приведенным затратам на создание линии.

Агрегатно-поточный способ производства тАУ при небольших капитальных затратах он допускает выполнение широкой номенклатуры изделий. Технологические операции последовательно выполняют на нескольких рабочих постах. Для соблюдения последовательности форму передают от одного поста к другому с помощью мостового крана. Этот способ соответствует больше всего условиям мелкосерийного производства на заводах средней и небольшой мощности.

Конвейерный способ производства тАУ технологический процесс расчленяется на элементные процессы, которые выполняются одновременно на отдельных рабочих постах. Формы с изделиями перемещаются от одного поста к другому специальными транспортными устройствами, каждое рабочее место обслуживается закрепленным за ним звеном. Характерен принудительный ритм работы, т.е. одновременное перемещение всех форм по замкнутому технологическому кольцу с заданной скоростью.

Стендовый способ производства тАУ изделия формуют в стационарных формах, и они твердеют на месте формования, в то время как технологическое оборудование и обслуживающие его рабочие звенья перемещаются от одной формы на стенде к другой. Стендовая технология целесообразна при изготовлении крупноразмерных предварительно напряженных конструкций длиной более 9 метров для промышленных и гражданских зданий.

Кассетный способ производства тАУ формование изделий производится в вертикальном положении в стационарных разъемных металлических групповых формах-кассетах, где изделия остаются до приобретения бетоном необходимой прочности. Звено рабочих в процессе производства перемещается от одной кассетной формы к другой, организуя производственный поток.

3.2. Технологические режимы обработки

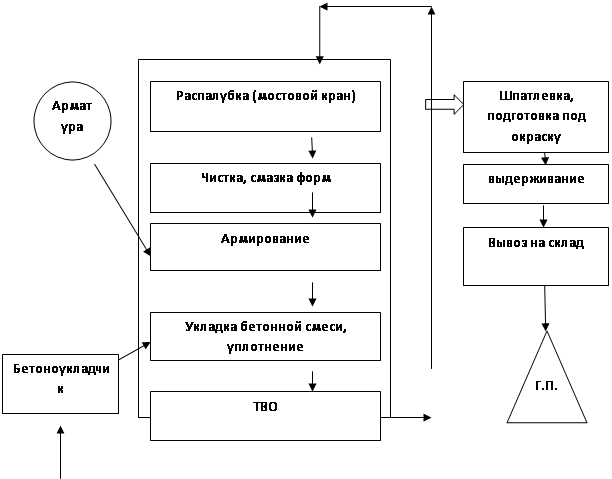

Производство колонн осуществляется стендовым способом в унифицированном типовом пролете УТП-1 по следующей функциональной схеме №1. Технологические операции при данном способе производства осуществляются на одном посту.

При производстве колонн технологический процесс изготовления состоит из следующих операций:

1. Распалубка форм с помощью мостового крана;

2. Чистка и смазка форм специальными смазками;

3. Армирование и сборка форм;

4. Укладка и уплотнение бетонной смеси бетонораздатчиком и глубинными вибраторами;

5. Тепловлажностная обработка колонн при температуре пропарки 800;

6. Приемка и маркировка колонн ОТК проводится в соответствии с нормами ГОСТ 13015;

7. Вывоз колонн на склад готовой продукции соблюдая правила по ГОСТ 13015.

3.3. ВаПроизводство базового изделия

Функциональная схема производства колонн

Из БСО

3.4. Характеристика технологического оборудования

Мостовой кран

| Скорость перемещения моста, м/мин | 80 |

| Скорость перемещения тележки, м/мин | 40 |

| Скорость подъема (опускания) крюка, м/мин | 10 |

| Установленная мощность, кВт | 25 |

| Грузоподъемность, т | 15 |

| Масса, т | 15000 |

Бетонораздатчик 413-02

| Скорость перемещения, м/мин | 2,2 |

| Ширина колеи рельса, мм | 5000 |

| Установленная мощность, кВт | 10,8 |

Габаритные размеры, мм длина ширина высота | 3730 5800 1730 |

| Количество бункеров, шт | 1 |

Объем бункера, м3 | 2,6 |

| Масса, т | 6,4 |

Глубинный вибратор ИВ-79

Размеры вибронаконечника, мм: диаметр длина | 75 550 |

| Мощность, кВт | 0,8 |

| Масса, кг | 15 |

Самоходная бадья БВП-2

Вместимость, м3 | 2,0 |

| Грузоподъемность, т | 5,0 |

| Размер разгрузочного отверстия, мм | 350х600 |

Габариты, мм: длина ширина высота | 3874 2748 920 |

| Масса, т | 0,92 |

Габаритные размеры стендовой установки, мм - 12000х4000х70.

Подобранное оборудование размещено в унифицированном пролете 18 х 144 м. Транспортные операции производятся мостовым краном грузоподъемностью 15 т.

Увязка работы оборудования осуществлена графоаналитическим методом с помощью циклограммы работ ведущих агрегатов. Для построения циклограммы предварительно осуществляется расчет элементов цикла.

Таблица 3

| Операция | Длина хода, м | Скорость, м/мин | Время, мин |

| Перемещение моста: |

| Съем крышки | 27,2 | 64 | 1,4 |

| Распалубка форм | | | 10 |

| Строповка, перемещение 1-ой колонны на склад | 9,6 | 40 | 1,2 |

| Строповка и перемещение 2-ой колонны на склад | 4,8 | 40 | 1,1 |

| Установка арматуры в 1-ую форму | 4,8 | 40 | 1,1 |

| Установка арматуры во 2-ую форму | 9,6 | 40 | 1,2 |

| Сборка форм | | | 12 |

| Перемещение за бадьей | 8 | 40 | 0,2 |

| Возврат крана с пустой бадьей | 5,6 | 40 | 0,2 |

| Закрытие стенда | 29,6 | 64 | 1,5 |

| Перемещение тележки: |

| Перемещение 1-ой колонны на склад | 20 | 32 | 0,6 |

| Перемещение 2-ой колонны на склад | 14,4 | 20 | 0,5 |

| Перемещение 1-ой арматуры | 5,6 | 32 | 0,2 |

| Перемещение 2-ой арматуры | 11,2 | 32 | 0,4 |

| Перемещение за бадьей | 30 | 32 | 0,9 |

| Ручные работы: |

| Чистка, смазка форм | 24 м2 | | 15 |

| Бетонораздатчик 413-02 |

| Ва1-ый проход бетонораздатчика над всей формой | 31,2 | 2,2 | 14,7 |

| 2-ой проход бетонораздатчика | 31,2 | 2,2 | 16,2 |

Из циклограммы следует, что продолжительность цикла формования тАУ 77 мин.

3.5. Технологический расчет

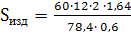

1. Годовая производительность, м3, определяем по формуле:

Пгод = Nст * ∑Vизд * Коб * Вр

Где Пгод тАУ годовая производительность линии, м3/год

∑Vизд тАУ суммарный объем изделий в камере, м3

Коб тАУ коэффициент оборачиваемости

Вр тАУ годовой фонд рабочего времени тАУ 253 сут.

Строим график работы для определения количества стендов (Nст) и их коэффициента оборачиваемости (Коб).

Для бетона класса В 22,5 и толщине изделия 400 мм режим ТВО принимаем

ТТВО = 11(3,5+5+2,5), тогда количество камер:

Nст = 9 шт,

Коб =  Ва= 1,33

Ва= 1,33

Пгод = Nст * ∑Vизд * Коб * Вр = 9*3,28*1,33*253 = 9933,19 м3

2. Расчет склада арматурных изделий

Площадь под оперативный запас арматурных изделий на 4 часа непрерывной работы

Sарм =  Ва, м2

Ва, м2

где  Ва- количество формуемых изделий в стенде,

Ва- количество формуемых изделий в стенде,

А тАУ расход стали на одно изделие,

q тАУ норма складирования тАУ 0,080 т/м2.

Sарм =  Ва= 40 м2

Ва= 40 м2

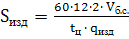

3. Расчет склада для выдержки и остывания изделий на 12 часов

Где Vб.с. тАУ объем изделий в форме,

qизд тАУ норма хранения, складирования на 1 м2, принимаем тАУ 0,6.

Ва= 50,2 м2

Ва= 50,2 м2

4. Расчет резервных форм.

Количество резервных форм составляет 5% от основных:

Nф = 1,05(9 * 2) = 18,9  19

19

Резервных форм тАУ 1 шт.

qф = 0,8 т/м3 Qф =qф * Vизд = 0,8 * 1,64 = 1,312 т

∑Qф = 19 * 1,312 = 25 т

5. Подбор состава бетона.

Выбор материалов:

Портландцемент по ГОСТ 10178 для класса В 22,5 по СНиП 5.01.23 рекомендуемая марка цемента М 400, Rц = 400 кг/см2, Rб = 300 кг/см3, ρц = 3 г/см3, ρн.ц. = 1,2 кг/дм3.

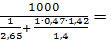

Щебень рядовой с насыпной плотностью ρн.п. = 1,4 кг/дм3, ρщ = 2,65 г/см3,

Vп.щ. =  Ва= 0,47

Ва= 0,47

Песок тАУ кварцевый с модулем крупности Мк = 2, ρн.п. = 1,6 кг/дм3, ρп = 2,67 г/см3.

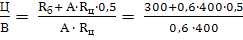

6. Расчет состава.

Из условия прочности находим Ц/В отношение

Ва= 1,75

Ва= 1,75

Определяем по таблице ориентировочный расход воды на 1 м3 бетонной смеси. Расход воды составляет В = 200 л.

Расход цемента составит Ц = 200 * 1,75 = 350 кг.

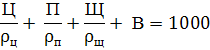

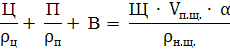

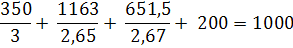

1. Сумма абсолютных объемов составляющих бетонной смеси равна 1 м3 или 1000 литров.

2. Пространство между зернами щебня заполнено цементно песчаным раствором с заданной раздвижкой крупного заполнителя

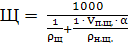

Определяем расход щебня

Ва=

Ва=  1163

1163

Коэффициент раздвижки зерен щебня определяется в зависимости от расхода цемента и водоцементного отношения по таблице.

В/Ц = 200/350 = 0,57

α = 1,42.

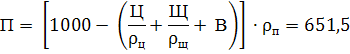

Расход песка определяем по формуле

Сумма абсолютных объемов составляющих бетонной смеси равна

Номинальный состав на 1 м3 бетонной смеси

Ц = 350 кг

Щ = 1163 кг

П = 651,5 кг

В = 200 л.

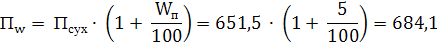

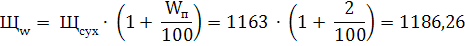

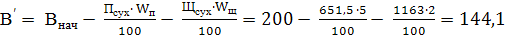

В результате расчета получаем номинальный (лабораторный) состав бетонной смеси на 1 м3. Однако в условиях производства необходимо учитывать влажность заполнителей. Поэтому производим перерасчет расхода песка, щебня и воды затворения и определяем рабочий состав бетонной смеси.

Принимаем влажность песка и щебня

Wп = 5%, Wщ = 2%, тогда

л.

л.

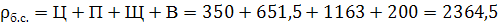

Плотность бетонной смеси определяем по формуле

В процессе приготовления бетонной смеси с использованием бетоносмесителей различной емкости происходит уплотнение смеси за счет крупного заполнителя. В результате объем приготовленной бетонной смеси будет меньше первоначального до перемешивания компонентов.

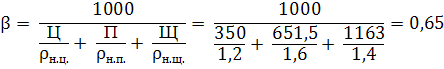

Коэффициент выхода β

3.6 Проектирование БСО

Оборудование бетоносмесительного цеха подбирается из условия часовой производительности или сменной потребности в бетонной смеси. Проектирование цеха в данном проекте не учитывается, так как потребность формовочного цеха в бетонной смеси будет низкой. Количество бетонной смеси определяется по средней производительности.

3.7 Потребность производства в сырье и энергоресурсах

При расчете годовой потребности сырья и материалов учитываем возможные производственные потери при транспортировании бетонной смеси. Потребность бетонной смеси, м3/год

Ргод = Пгод * П

где Пгод - годовая производительность двух линий, м3;

П - производственные потери бетонной смеси тАУ 1,5%

Р год= 9933,19 х 1,015 =10082,19 м3

Потребность производства в сырье и энергоресурсах

Таблица 4

| Наименование материалов и полуфабрикатов | Единица измерения | Расходы в |

| | час | смена | сутки | год |

| Бетонная смесь | м3 | 2,49 | 19,93 | 39,85 | 10082,19 |

| Цемент | т | 0,87 | 6,97 | 13,95 | 3528,77 |

| Щебень | т | 2,9 | 23,17 | 46,35 | 11725,59 |

| Песок | т | 1,62 | 12,98 | 25,96 | 6568,55 |

| Вода | л | 498,13 | 3985,05 | 7970,11 | 2016438 |

| Пар | т | 0,75 | 5,98 | 11,96 | 3024,66 |

| Смазка | кг | 4,98 | 39,85 | 79,70 | 20164,38 |

Потребность производства в электроэнергии

Таблица 5