Линейная и объёмная усадка металлов и сплавов

Страница 4

Таким образом, при литье сплавов, затвердевающих в интервале температур, в отливке одновременно образуются и усадочные раковины и усадочные поры. Распределение общего объема усадочных полостей между раковинами и порами можно рассчитать по соотношению объемов плотного и пористого металлов. Это соотношение, зависит от эффективной величины интервала кристаллизации сплава и интенсивности охлаждения отливки. На рис. 6 дан график, характеризующий относительные объемы усадочных раковин и усадочных пор, выраженные в долях общего объема усадочных полостей, которые образуются в бинарных алюминиево-медных сплавах разного состава.

Рис.6. Распределение объема усадочных полостей между усадочными раковинами и усадочными порами: 1 – при повышенной интенсивности охлаждения; 2 – при пониженной интенсивности охлаждения; 3 – общий объем усадочных полостей (раковин и пор).

Усадочная пористость, развивающаяся в центральной структурной зоне отливок, является причиной их не герметичности.

Впервые недостаточная плотность сплавов, кристаллизующихся з широком интервале температур, была отмечена А. Портевеном и П. Бастиеном. Позднее академик А. А. Бочвар и его сотрудники подтвердили это наблюдение. Академику А. А. Бочвару принадлежит заслуга выявления взаимосвязей между составом сплава и его положением на диаграмме состояния, с одной стороны, и различными свойствами этого сплава, – с другой (жидко- текучесть, склонность к транскристаллизации, герметичность, склонность к прямой и обратной ликвации и др.).

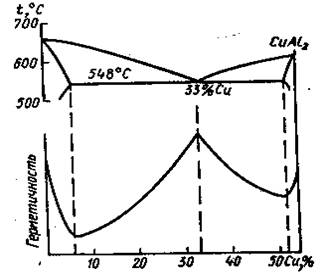

Герметичность сплавов изучали следующим образом.: Из отдельных сплавов; относящихся к бинарной системе Аl – Сu, отливали плоские пластины толщиной 30 мм. Во всех случаях перед заливкой сплав перегревали на одинаковое число градусов над температурой ликвидуса. Все отливки охлаждали в идентичных условиях. После охлаждения к одной из сторон пластины подводили керосин под давлением 50 ат. Визуальным наблюдением за противоположной стороной пластины устанавливали, протекает или не протекает керосин сквозь отливку. Если керосин не протекал, на токарном станке с обеих сторон пластины снимали слой толщиной 1 мм и опыт с керосином повторяли. Снятие слоев с обеих сторон пластины и пробу на герметичность повторяли до тех пор, пока на открытой стороне отливки не появлялись мелкие капли керосина (отпотевание). Опыты, в которых обнаруживали течь керосина в виде струи, отбрасывались, так как это указывало на наличие трещин в сплаве. Полученные при экспериментах результаты иллюстрирует рис. 7.

По оси ординат отложена герметичность, которую считали тем выше; чем больше было снято слоев с отливки до обнаружения течи и чем тоньше оказывалась оставшаяся после механической обработки пластина. Был сделан вывод о высокой герметичности чистых металлов и эвтектических сплавов и о низкой герметичности сплавов, кристаллизующихся в широком интервале температур.

Рис. 7. Герметичность отливок, изготовленных из алюминиево-медных сплавов

ЗАКЛЮЧЕНИЕ. МЕТОДЫ БОРЬБЫ С ВОЗНИКНОВЕНИЕМ УСАДОЧНЫХ ПОР В ОТЛИВКАХ

Борьба с усадочными порами в отливках представляет собой задачу более сложную, чем борьба с усадочными раковинами. В последнем случае ликвидация последствий усадки связана главным образом с дополнительными экономическими затратами на устройство, отрезку, хранение, транспорт и переплав прибылей. Ликвидация же пористости не всегда возможна по техническим соображениям. Часто принимаемые на практике меры не устраняют пористости, а лишь уменьшают ее.

Полная ликвидация в отливке дефектной пористой зоны может быть достигнута при выведении в прибыль всей структурной зоны. Здесь следует напомнить, что в рассмотренном ранее примере затвердевания плоской отливки термический ее центр совпадал с осевой плоскостью, в то время как в реальных отливках различных конфигураций тепловой центр и усадочная раковина находятся вне точки симметрии, а структурная зона 3 необязательно развивается в объеме, границы которого параллельны поверхности отливки. Во всех случаях центральная зона, отличающаяся равноосным кристаллическим строением, положительной ликвацией и пористостью, прилегает к усадочной раковине. Выведение структурной зоны в прибыль может резко увеличить ее размеры и уменьшить удельный объем усадочных полостей во всем занимаемом ею пространстве. Иногда вывести пористую зону в прибыль вообще невозможно, так как в эта зона может занимать весь или почти весь объем отливки.

Сравнительно широко распространен способ уменьшения усадочной пористости путем удлинения периода, в течение которого может развиваться усадочная раковина. Приложение к жидкому сплаву, находящемуся в прибыли, внешнего давления может заставить его продолжать питать двухфазную область (образующую впоследствии структурную зону) и после начала роста твердых кристаллов на границе усадочной раковины при условии, конечно, что этот рост не успел вызвать образования сплошной твердой корки. Для создания давления на сплав, находящийся в прибыли, можно подвести к ней сжатый воздух или соединить полость при- были, отделенную от внешней среды твердой коркой, с воздушной атмосферой и т. д. Иногда в прибыли закладывают патроны, наполненные мелом; после герметизации прибыли, происходящей за счет образования внешней корки, патрон, толщину стенок которой соответствующим образом рассчитывают, разрушается, и мел в условиях высокой температуры разлагается по уравнению СаСО3 = СаО + СО2 .

Давление СО, в прибыли при соответствующем размере патрона может достигать 2 – 3 ат, что, естественно, содействует проникновению жидкого сплава в продолжающую затвердевать часть отливки.

В заключение отметим, что технологические факторы особенно сильно влияют на усадочные процессы в широко - интервальных сплавах, склонных к объемному затвердеванию. В отливках из таких сплавов соотношение между объёмом пор и усадочной раковиной может изменяться в очень широких пределах. В связи с этим все зависимости усадочных и других литейных свойств от положения сплава на диаграмме состояния справедливы только в условиях постоянства технологических факторов. В противном случае будут оцениваться не усадочные свойства сплавов, а влияние условий формирования отливки. В практике литейного производства при анализе причин брака и разработке технологических процессов необходимо учитывать весь комплекс условий – и технологические факторы, и усадочные характеристики сплавов.

ЛИТЕРАТУРА

1. Новиков И.И. «Горячеломкость цветных металлов и сплавов» - Изд-во Наука, Москва 1966г.

2. Новиков И.И., Корольков Г.А., Золоторевский В.С. - Сб. МИЦМиЗ «Металлургия и

технология цветных металлов», вып.33, Металлургиздат, 1960г.

3. Бочвар А.А., Жадаева О.С. Юбилейный сборник трудов Моск. Ин-та цветных металлов, вып.9, Металлургиздат, 1976г.

4. Никитина М.Ф., Никитин С.Л. Литейное производство, №2, 1983г.