Вертикальный аппарат с перемешивающим устройством

Страница 5

dот =  мм > 160 мм

мм > 160 мм

Поскольку d0>dp, то нет необходимости принимать специальные меры и проводить дальнейшие расчёты по укреплению отверстий.

6. РАСЧЕТ ФЛАНЦЕВЫХ СОЕДИНЕНИЙ

6.1. Принимаем фланцевое соединение у которого уплотнительная поверхность с выступ-впадиной. Фланцы плоские приваренные (несвободные) без втулки, неизолированные, т.к. этот вид уплотнения рекомендуется даже при Р < 0,6 МПа, если среда ядовитая, взрывопожароопасная.

6.1. Принимаем фланцевое соединение у которого уплотнительная поверхность с выступ-впадиной. Фланцы плоские приваренные (несвободные) без втулки, неизолированные, т.к. этот вид уплотнения рекомендуется даже при Р < 0,6 МПа, если среда ядовитая, взрывопожароопасная.

Д = 1800 мм,

Рв = 1,5 МПа,

Рн = 1,0 МПа,

S1 = 16 мм – толщина стенки обечайки,

SR = 10 мм – толщина стенки крышки.

Принимаем материал фланцев – сталь ВМСт3сп, как и для корпуса аппарата. Для болтов – сталь 35Х. Материал прокладки – резина.

6.2. Конструктивные размеры фланцев, прокладки, болтов

6.2.1. Диаметр болтов для крепления фланцев (табл.10).

Выбираем ds = 20 мм, болт М20

6.2.2. Диаметр болтовой окружности

, где

, где

u = 4…6 – нормативный зазор между обечайкой и гайкой.

Принимаем u = 6.

6.2.3. Наружный диаметр фланцев

, принимаем Дн`= 1960, где

, принимаем Дн`= 1960, где

а – конструктивный зазор для размещения гайки (табл.10).

Принимаем а = 40

6.2.4. Наружный диаметр прокладки

l – нормативный параметр (табл.10). l = 30 мм.

6.2.5. Средний диаметр прокладки

, где

, где

в – ширина прокладки (табл.10). Принимаем в = 20 мм.

6.2.6. Количество болтов, необходимое для обеспечения герметичности соединения

, где

, где

Принимаем n = 80 болта – это стандартная величина для Д = 1800 мм.

6.2.7. Высота (толщина) фланца ориентировочно

, где

, где

lф – коэффициент, зависящий от давления в аппарате (табл.12)

lф = 0,52 при Р = 1,5 МПа

Sэкв – эквивалентная толщина втулки фланца.

Для конструкции без втулки фланца Sэкв = S = 16 мм

Принимаем ближайшее стандартное значение h по таблице – h = 89 мм

Размер h* = h + 5 = 89 + 5 = 94 мм.

6.2.8. Расчетная длина болта  , где

, где

lбо – расстояние между опорными поверхностями головки болта и гайки при толщине прокладки hп = 2 мм

Принимаем стандартную длину болта 170 мм

6.2.9. Диаметр Д2 = Дн.п = 1886 мм

6.2.10. Диаметр Д3 = Д2 + 4 = 1886 + 4 = 1890 мм

6.2.11. Высота h* = h + 5 = 89 + 5 = 94 мм

6.2.12. Высота выступа h1 (табл.9). h1 = 16 мм

Примечание. После определения размеров фланцев расчетом можно для вычерчивания принять стандартные фланцы по табл.9, если согласуются Ру и Д.

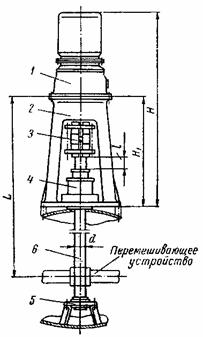

7. РАСЧЕТ ПЕРЕМЕШИВАЮЩЕГО УСТРОЙСТВА

Расчет заключается в определении мощности, необходимой для перемешивания и проверке прочности самого перемешивающего устройства при конструктивных разработках геометрических размеров.

7.1. Определение основных размеров мешалки

Определяем по формулам (табл.31.1, стр.708) для

листовых мешалок

Принимаем к расчету dм = 1000 мм (табл.31.6)

Вм = 0,75×dм = 0,75×1000 = 750 мм

hм = (0.1…0.3) dм = 100…300 мм

Принимаем hм = 250 мм (табл.31.8, стр.712)

Принимаем dвала = 60 мм

7.2. Мощность, необходимая для перемешивания

, где

, где

dм= 1000– диаметр мешалки,

n – частота вращения мешалки, об/сек

=

= Принимаем по таблице

Принимаем по таблице

n = 0.53 об/сек –1

Находим критерий Рейнольдса

, где

, где

По графику (5, стр.707, табл. 31.4) определяем критерий мощности КN.=4.7 Для листовых

Мощность, необходимая на перемешивание

При наличии размешивающего устройства внутри аппарата мощность на перемешивание увеличивается

,

т.к. высота жидкости в аппарате меньше диаметра аппарата,

где hж < Д, значит Кн = 1

Рм = 393,1 Вт,

К1 = 1,1 – коэффициент, учитывающий наличие гильзы,

Мощность на валу электродвигателя –

Вт, где

Вт, где

h - коэффициент полезного действия привода

h = 0,9 ¸ 0,95. Принимаем h = 0,92

8. ВЫБОР ПРИВОДА ПЕРЕМЕШИВАЮЩЕГО УСТРОЙСТВА

По таблице 32.1 [5, стр.725] предварительно выбираем вертикальный привод, тип 1.4. Далее по мощности на валу электродвигателя и угловой скорости вращения вала мешалки определяем типоразмер мотор-редуктора

Рэ=1,5 КВт, ώ = 3,3 Рад/сек

Принимаем 10 типоразмер как более мощный (табл. 32.2 [5, стр.726])

По таблице 32.7 [5, стр.728] принимаем привод вертикальный с концевой опорой вала (тип 1). Условное обозначение привода 1 (типоразмер мотор-редуктора 10) с мощностью Р = 1, (КВт) и ώ = 4,2 Рад/сек

Условное обозначение привода

«Привод 1-1.5-4,2 МН5855-66»

Основные размеры привода по таблице

|

Обоз. привода |

Типоразмер |

d

(в мм) |

H

(в мм) |

H1

не менее

(в мм) |

l

не менее

(в мм) |

L

не более

(в мм) |

m

(в кг) |

P

(в Н) |

|

1 |

10 |

40 |

1000 |

565 |

40 |

2000 |

180 |

4900 |

Р – осевая нагрузка на вал.

Обозначения остальных параметров таблицы указаны на эскизе привода.

В комплект входят:

1. Мотор-редуктор по МН 5534-64 или каталогу завода Тамбовхиммаш.

2.  Стойка.

Стойка.

3. Муфта по МН 5866-66.

4. Уплотнение по МН 5866-66 – МН 5868-66.

5. Опора вала концевая по МН5864-66

МН 5855-66.

6. Вал перемешивающего устройства.

Конструкция и основные размеры опорной части привода в табл. 32.16 [5, стр.733]

d=40мм Dф=330мм Dб=300мм

D=185мм d1=14 мм h=20мм

Конструкция и основные размеры концевой опоры табл.32.19 [5, стр.735].

d=40мм d1=30мм d2=M8 H=206мм H1=90мм L=260мм L=200 h=20мм

Условное обозначение опоры с диаметром d = 40 мм из углеродистой стали (исполнение 2) «Опора 40.1 МН 5864-66»

Конструкция и основные размеры муфты продольно-разъемной для вертикальных валов перемешивающих устройств даны в табл.32.25 [5, стр.734].

Диаметр вала под муфту принимается меньше, чем диаметр мешалки на размер – dмуф = 35 мм.

Конструкция и основные размеры сальникового уплотнения для вертикальных валов перемешивающих устройств даны в табл.32.22 [5, стр.737]. Выбирается по диаметру вала мешалки dвала меш = 40 мм.