Отчет по общеметаллургической практике

Страница 6

Электрическая дуга—один из видов электрического разряда, при котором ток проходит через ионизированные газы, пары металлов. При кратковременном сближении электродов с шихтой или друг с другом возникает короткое замыкание. Идет ток большой силы. Концы электродов раскаляются добела. При раздвигании электродов между ними возникает электрическая дуга. С раскаленного катода происходит термоэлектронная эмиссия электронов, которые, направляясь к аноду, сталкиваются с нейтральными молекулами газа и ионизируют их. Отрицательные ионы направляются к аноду, положительные к катоду. Пространство между анодом и катодом становится ионизированным, токопроводящим. Бомбардировка анода электронами и ионами вызывает сильный его разогрев. Температура анода может достигать 4000 градусов. Дуга может гореть на постоянном и на переменном токе. Электродуговые печи работают на переменном токе. В последнее время в ФРГ построена электродуговая печь на постоянном токе.

В первую половину периода, когда катодом является электрод, дуга горит. При перемене полярности, когда катодом становится шихта — металл, дуга гаснет, так как в начальный период плавки металл еще не нагрет и его температура недостаточна для эмиссии электронов. Поэтому в начальный период плавки дуга горит неспокойно, прерывисто. После того как ванна покрывается слоем шлака, дуга стабилизируется и горит более ровно.

Электрошлаковый переплав.

Путем переплава получают сталь и сплавы особо высокого качества. Схема установки ЭШП приведена на рисунке 7. Между расходуемым электродом и наплавляемым слитком имеется слой электропроводящего шлака, в котором выделяется тепло при прохождении через него электротока, и нагреве его до t = 2000 °С. Шлак плавят в электропечи и заливают в кристаллизатор. Meталл расходуемого электрода

Рис. 2. Схема электрошлакового переплава.

плавиться и каплями стекает сквозь слой шлака. Это обеспечивает большую площадь соприкосновения Me со шлаком.

Под слоем шлака, в кристаллизаторе постепенно наплавляется слиток. Шлак должен быть электропроводным и рафинированным. С помощью ЭШП получают улучшение кристаллической структуры. Таким образом, для улучшения кристаллической структуры необходимо иметь низкую скорость и производительность, а, следовательно, и мелкую ванну.

Обработка металлов давлением.

Процесс ОМД- это придание материалу требуемой формы, размеров и физико-механических свойств без нарушения его сплошности путем пластической деформации. В процессах ОМД упругая и пластическая деформации сопутствуют друг другу.

При нагреве металла его способность к пластической деформации увеличивается, а сопротивление деформации падает, поэтому процессы горячей обработки являются менее трудоемкими и энергоемкими. Однако изделия, полученные горячей обработкой, обладают худшим качеством поверхности (слой окисленного Me на поверхности - окалина) и меньшей точностью геометрических размеров по сравнению с изделиями, полученными методом холодной деформации. Для проведения процессов горячей пластической деформации Me необходимо нагреть выше 0,65-0,75 абсолютной t плавления для обеспечения полного протекания разупрочняющих процессов. В интервале температур горячей деформации пластичность повышается в несколько раз, прочностные характеристики уменьшаются в 10 раз по сравнению с комнатными. Нагревать сталь до температур, близких к t плавления, нельзя, так как происходит развитие явления перегрева, состоящего в интенсивном росте зерна нагреваемого металла и пережога, сопровождающегося окислением и плавлением граней зерен, нарушением связей между ними, и как следствие, полной потерей пластичности, что является неисправимым браком. Нагрев желательно проводить с наибольшей V, то есть за возможно короткое время. При этом медленней растет зерно, снижаются отходы металлов по образованию окалины, меньше [С] выгорает с поверхности стальных заготовок.

Среди ОМД наиболее распространенными являются: ковка, штамповка, волочение, прокатка, прессование.

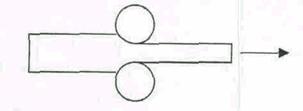

Прокатка заключается в обжатии заготовки между вращающимися валками.

Рис.3. Прокатка.

Прессование заключается в продавливании заготовки, находящейся в замкнутой форме, через отверстие матрицы, причем формы и размеры поперечного сечения выдавливаемой заготовки соответствуют форме и размерам отверстия матрицы, а длина ее пропорциональна отношению площадей поперечного сечения исходной.

Порошковая металлургия

Порошковой металлургией называют область техники, охватывающую совокупность методов изготовления порошков металлов и металлоподобных соединений, полуфабрикатов и изделий из них или их смесей с неметаллическими порошками без расплавления основного компонента.

Из имеющихся разнообразных способов обработки металлов порошковая металлургия занимает особое место, так как позволяет получать не только изделия различных форм и назначений, но и создавать принципиально новые материалы, которые другим путем получить или очень трудно или невозможно. У таких материалов можно получить уникальные свойства, в ряде случаев существенно повышается экономические показатели производства. При этом способе практически в большинстве случаев коэффициент использования материала составляет около 100%.

Типовая технология производства заготовки изделий методом порошковой металлургии включает четыре основные операции: 1) получение порошка исходного материала; 2)формование заготовок;

3) спекание и 4) окончательную обработку. Каждая из указанных операций оказывает значительное влияние на формирование свойств готового изделия.

В настоящее время используют большое количество методов производства металлических порошков, что позволяет варьировать их свойства, определяет качество и экономические показатели.

Свойства порошков. Свойство металлических порошков характеризуются химическими, физическими и технологическими свойствами. Химические свойства металлического порошка зависят от химического состава, который зависит от метода получения порошка и химического состава исходных материалов. Содержание основного металла в порошках составляет 98 .99%. При изготовлении изделий с особыми свойствами, например магнитными, применяют более чистые порошки. Допустимое количестве примесей в порошке определяется допустимым их количеством в готовой продукции. Исключение сделано для окислов железа, меди, никеля, вольфрама и некоторых других, которые при нагреве в присутствии восстановления легко образуют активные атомы металла, улучшающие спекаемость порошков. Содержание таких окислов в порошке может составлять 1 .10%. В металлических порошках содержится значительное количество газов (кислород, водород, азот и др.), как адсорбированных на поверхности, так и попавших внутрь частиц в процессе изготовления или при последующей обработке, Газовые пленки на поверхности частиц порошка образуются самопроизвольно из-за ненасыщенности полей силовых в поверхностных слоях. С уменьшением частиц порошка увеличивается адсорбция газов этими частицами.

При восстановлении химических соединений часть газов - восстановителей и газообразных продуктов реакции не успевает выйти наружу и находится либо в растворенном состоянии, либо в виде пузырей. Электролитические порошки содержат водород, выделяющийся на катоде одновременно с осаждением на нем металла. В карбонильных порошках присутствуют растворенные кислород, окись и двуокись углерода, а в распыленных порошках - газы, механически захваченные внутрь частиц.