Технология переработки овощей

Страница 9

Дошник заполняют капустой выше краев в виде конуса до 1 м. Затем капусту укрывают чистым полиэтиленовым полотном или марлей в два слоя и оставляют для осадки на 12 .24 ч. После Поверхность разравнивают и добавляют новую порцию нашинкованной капусты до краев дошника, закрывают чистыми зелеными Листьями слоем 5см, прокипяченным полотном и накладывают подгнетный деревянный круг, надавливая его так, чтобы сок на 5 см закрывал поверхность капусты. Признаком начала брожения капусты служит легкое помутнение сока и появление на его поверхности пузырьков газов. Образующуюся при этом пену |удаляют.

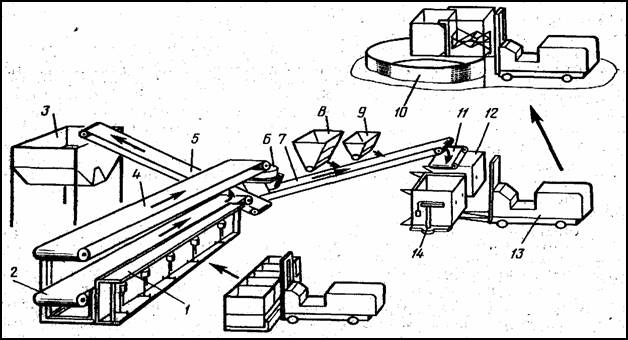

Рис.1 Поточная линия квашения капусты:

1 — стол для удаления листьев; 2 и 5 — транспортеры отходов; 3 — бункер отходов; 4 — транспортер; 6 — шинковальная машина; 7 — наклонный транспортер; 8 — Дозатор моркови; 9 — дозатор соли; 10 — дошник; 11 — реверсионный конвейер; 12 — контейнер; 13 — электропогрузчик; 14 — вес.

В некоторых квасильно-засолочных цехах вместо винтовых прессов применяют водно-солевой гнет. После самоуплотнения капусты (2 ч) сверху накладывают полиэтиленовую пленку тол-щиной 150 .200 мкм, размером на 0,8м больше диаметра дош-ника. На пленку ровным слоем насыпают поваренную соль из расчета 80кг на Ют капусты и постепенно, по мере оседания капусты (но не ниже 20см от верхнего края дошника), нали-вают водопроводную воду — 500 .600 л. Вода плотно прижимает пленку к стенкам дошника, создавая надежные анаэробные условия для ферментации капусты. Перед вскрытием дошника для реализации капусты солевой раствор откачивают в свободный резервуар. Раствор и полиэтиленовую пленку используют многократно. Преимущества водно-солевого гнета заключаются в том, что он надежен и прост в эксплуатации, требует меньше трудовых и материальных затрат, сокращает по сравнению с винтовым прессом (гнетом) общие потери на 5 .7 %.

Для совершенствования технологии и снижения потерь, улучшения санитарного состояния при квашении капусты в дошники рекомендуют помещать вкладыш из нестабилизированных полиэтиленовых пленок низкой плотности (марок А и Б). Вкладыш заполняют шинкованной капустой выше краев на 50 см, разравнивают и в центре делают углубление 20 .30 см. Для герметичности верхний шов вкладыша профильным замком соединяют с покрышкой (или соединяют сварочным аппаратом). По центру покрышки предварительно монтируют штуцер с обратным клапаном, который соединяют со шлангом. С помощью вакуумного насоса постепенно откачивают воздух до разрежения 300 мм.

При температуре 18 .22°С за 5 .7 сут образуется молочная кислота (0,7 .1 %). При таких условиях квашение заканчивается за неделю. Продукт во избежание перекисания охлаждают. Для этого капусту часто перекладывают из дошников в бочки и через шпунтовое отверстие заливают соком. Затем отверстие закрывают, а бочки отправляют в холодильные камеры.

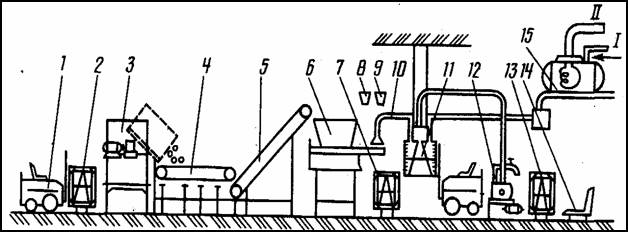

При квашении капусты, солении овощей, мочении плодов используют контейнеры ЕС-200 с полиэтиленовыми вкладышами (рис. 2). Капусту доставляют в квасильный цех в контейнерах 2 Электропогрузчиком 1 контейнеры устанавливают на контейнероопрокидыватель 3, с которого капуста поступает на ленточный транспортер 4 зачистки, где вручную снимают верхние зеленые, грязные и поврежденные листья, обрезая кочерыгу вровень с кочаном или высверливают ее. Отходы удаляют по транспортерам, а очищенные кочаны при помощи скребкового транспортера 5 подают в шинковальную машину 6. Высота последней позволяет установить здесь контейнер 7 с полиэтиленовым вкладышем для заполнения шинкованной капустой и морковью.

Рис. 2. Механизированная линия квашения капусты в контейнерах ЕС-200:

1 — электропогрузчик; 2, 7, 13 — контейнеры; 3 — контейнероопрокидыватель; 4 — ленточный транспортер; 5 — скребковый транспортер; 6 — шинковальная машина; 8 — дозатор соли; 9 — дозатор моркови; 10 — дозатор подачи закваски молочнокислых бактерий; // — устройство прессования и вакуумирования капусты; 12 — вакуум-насос; 14 — весы; 15 — резервуар закваски из молочнокислых бактерий; I— вода, II — пар.

Морковь моют, очищают и подают в дозатор 9, из которого она поступает на измельчение в овощерезку. Заполненный солью дозатор 8 устанавливают в верхней части транспортера подачи шинкованной капусты и моркови.

В контейнер ЕС-200 одновременно поступают все компоненты. Капуста орошается закваской из молочнокислых бактерий с помощью распыляющих форсунок (из расчета 4 л на контейнер). Затем контейнер электропогрузчиком подают к устройству // прессования шинкованной капусты. Оно состоит из металлического диска, жестко прикрепленного к потолку квасильного цеха, вакуум-насоса ВНН-1,5М и зажима горловины полиэтиленового вкладыша, прижим которого обеспечивает герметичность в соединении с диском. Электропогрузчиком контейнер с капустой поднимают вверх, закрепляют на диске полиэтиленовый вкладыш, включают вакуум-насос 12. Капуста уплотняется, на ее поверхности появляется сок. После этого вакуум-насос выключают, освобождают от зажима горловину вкладыша и опускают контейнер вниз. Горловину вкладыша продевают в зазор между средними планками решетки-гнета, которую укладывают поверх спрессованной капусты и закрепляют фиксаторами.

Затем контейнер помещают в камеру ферментации, где выдерживают 3 .4 сут при температуре 24 .26°С до накопления в капусте молочной кислоты 0,6 %. В результате брожения горловина полиэтиленового вкладыша заполняется капустным соком, препятствующим проникновению в продукцию вредной микрофлоры.

После активной ферментации капусты полиэтиленовые вкладыши герметизируют и электропогрузчиком контейнеры перевозят в охлаждаемое хранилище. Хранят контейнеры при температуре 0±1 °С штабелями в четыре—шесть ярусов. После реализации порожние контейнеры возвращают для повторного использования. Такая технология предусмотрена в квасильно-засолочном цехе (рис. 84), где квашеной продукции вырабатывают 500 т, соленой 250 т в год (типовой проект 814—2—2.13.87).

В квашеной капусте первого сорта массовая доля поваренной соли должна составлять 1,2 .1,8 %, титруемая кислотность (в пересчете на молочную кислоту) 0,7 .1,3 %. Капуста должна быть сочной, упругой, хрустящей при раскусывании, светло-соломенного цвета с желтовато-зеленоватым оттенком, с ароматом, характерным для квашеной капусты, и ароматом приправ. Вкус — приятный, кисловато-солоноватый, без горечи и постороннего привкуса. Наилучшая температура хранения квашеной капусты 0 .2 °С.

-

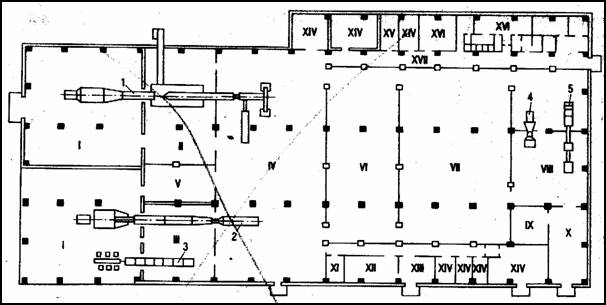

Рис. 3. План квасильно-засолочного цеха производительностью 750 т в год:

1 — линия подготовки капусты; 2 — линия подготовки огурцов и томатов; 3 — линия подготовки зелени; .4 — линия фасования вашеной капусты; 5 — линия фасованна соленых огурцов и томатов; I — сырьевая площадка; II — отделение подготовки капусты; III — отделение подготовки огурцов-и томатов; IV — квасильно-засолочное отделение; V — отделение приготовления контейнеров; VI — ферментационное отделение; VII — охлаждающая камера; VIII — отделение фасования; IX — камера хранения готовой продукции; Х — экспедиция; XI — кладовая специй; XII — отделение приготовлений солевого раствора; XIII — кладовая сол; XIV — служебные помещения; XV — отделение приготовления закваски; XVI — бытовые помещения; XVII — коридор.

При подготовке сырья, приправ, пряностей нормируемые потери составляют (% к зачищенному сырью): для капусты белокочанной свежей 8, моркови 16,6; клюквы и брусники 10; яблок 3; перца стручкового сладкого 25; поваренной соли 1. Зеленые капустные листья, очистки от моркови, свеклы и другие отходы квасильно-засолочного цеха используют на кормовые цели. Потери возрастают, если удаляют кочерыгу; при высверливании на станке они составляют 10,8 %, при вырезке ножом — 13 % массы зачищенной капусты.

Технология соления огурцов и томатов. Партии сырья сортируют по качеству (сортам) и калибруют по размеру. Томаты сортируют также по степени зрелости. Огурцы калибруют на корнишоны (до 50 мм, 51 .70 и 71 .90 мм); мелкие 91 .110 мм; средние 111 .120 и крупные 121 .140 мм.