Автоматическая линия цинкования в барабанах

Страница 9

n2 – количество двухсторонних бортовых отсосов;

DW2 - зазор между стенками ванн с двухсторонним бортовым отсосом;

Wб – ширина одностороннего бортового отсоса по краю линии.

L= (12×0,63+5·0,8)+2×0,8+0,6+0,3+10×0,16+3×0,29+3×0,39+0= 17,7 м.

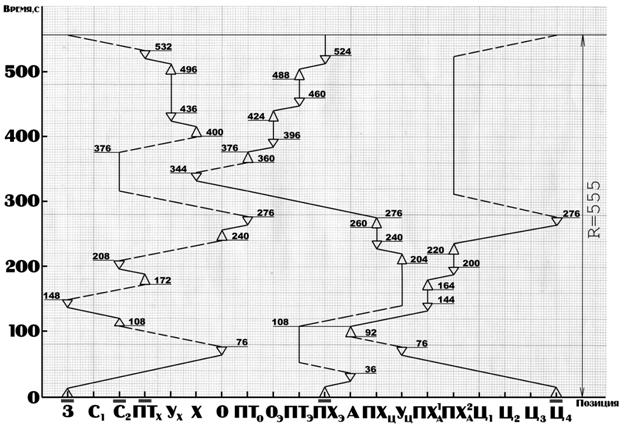

На основании рассчитанных данных построена циклограмма, которая изображена на рисунке 4.1.

![]()

![]()

Рисунок 4.1 – Циклограмма автооператорной линии цинкования в барабанах.

Условные обозначения: З – загрузка, С – сушка, ПТ – тёплая промывка после хроматирования, ПХ – промывка холодная после хроматирования, Х – хроматирование, О – химическое обезжиривание, ПТо – тёплая промывка после обезжиривания, Оэ – электрохимическое обезжиривание, ПТэ - тёплая промывка после электрохимического обезжиривания, А – активация, ПХУ – промывка холодная после цинкования, УЦ – улавливание после цинкования, ПХа – холодная промывка после активации, Ц – цинкование, ▲ – подъём барабана автооператором и выстой для стекания раствора (16 с.), ▼ – опускание барабана автооператором (10 с.), ¤ – перемещение автооператора на одну позицию (8 с.), ▬ – ванна с барабаном.

Время каждой операции согласно циклограмме отражено в итоговой таблице 4.1.

Таблица 4.1 – Продолжительность технологических операций

|

Наименование операции |

Время по технологии, с. |

Время по циклограмме, с. |

|

Загрузка Обезжиривание Промывка после обезжиривания Электрохимическое обезжиривание Промывка после электрохим. обезжиривания Активация Промывка после активации: первая ступень вторая ступень Цинкование Улавливание после цинкования Промывка после цинкования Хроматирование Промывка после хроматирования: первая ступень вторая ступень Сушка |

– 120-300 ≥20 30-300 ≥20 ≥20 15-45 30-150 1200-5400 ≥20 ≥20 45-90 ≥20 ≥20 180-600 |

407 164 84 28 28 31 56 20 20 1944 128 20 56 60 195 1010 |

Сила тока I на ванне определяется произведением технологической плотности тока iср и площади единичной загрузки Sез:

I = 1,05 × iср × Sез, (4.14)

Коэффициент 1,05 учитывает потери электричества на контакты деталей в барабане.

Напряжение на ванне при покрытии деталей в барабанах определяется по формуле:

U= (1 - b) × [Ea – Ek + (1 + a) × I × R + DUП], (4.15)

где DUП – падение напряжения в перфорации барабана, В;

b - коэффициент, учитывающий потери напряжения в контактах;

a - коэффициент, учитывающий увеличение падения напряжения за счёт газонаполнения;

R – сопротивление электролита;

Ea,Ek – потенциалы катода и анода при верхних плотностях тока,В.

Падение напряжения в электролите I×R определяют по формуле:

, (4.16)

, (4.16)

где c - электропроводность электролита;

icp – средняя плотность тока, определяемая по формуле:

![]() , (4.17)

, (4.17)

где iк, iа – катодная и анодная плотности тока;

Lср – среднее расстояние до деталей, определяется по формуле:

Lср = (Lд + Lб) / 2, (4.18)

где Lб – расстояние от анода до ближних деталей в барабане;

Lд - расстояние от анода до центра барабана.

Lд = Wшт / 2, (4.19)

Lб = (Wшт / 2) - rбар, (4.20)

где Wшт – расстояние между анодными штангами;

rбар – радиус описанной окружности барабана.

, (4.21)

, (4.21)

где d - толщина стенки барабана;

ò - степень перфорации барабана.

Боковая перфорированная поверхность барабана, прогруженная в электролит:

Sбар = 6 × Lбар × Wгр × 2/3, (4.22)

где Lбар – длинна барабана;

Wгр – ширина грани барабана.

Ванна цинкования:

Lбар=0,61 м; Wгр=0,17 м; ò=0,2; d=0,01 м; a=0,01; b=0,02; c=30 Ом-1×м-1; Sез=2,5 м2; Ea=–1,39 В; Ek=–1,6 В; Wшт=0,6 м; rбар=0,17 м; iк=100 А/м2; iа=150 А/м2.

Sбар = 6 × 0,61 × 0,17× 2/3 = 0,4148 м2,

![]() = 122,47 А/м2,

= 122,47 А/м2,

Lд = 0,6 / 2 = 0,3 м,

Lб = (0,6 / 2) – 0,17 = 0,13 м,

Lср = (0,3 + 0,13) / 2 = 0,215 м,

I = 1,05 × 122,47 × 2,5 = 321,5 А,

![]() = 0,88 В,

= 0,88 В,

![]() =1,29 В,

=1,29 В,

U= (1 – 0,02) × [–1,39 + 1,6 + (1 + 0,01) × 0,88 + 1,29] = 2,34 В.

Ванна электрохимического обезжиривания:

Lбар=0,61 м; Wгр=0,17 м; ò=0,2; d=0,01 м; a=0,2; b=0,02; c=40 Ом-1×м-1; Sез=2,5 м2; Ea=–1,58 В; Ek=–0,9 В; Wшт=0,6 м; rбар=0,17 м; iк=500 А/м2; iа=150 А/м2.

Sбар = 6 × 0,61 × 0,17× 2/3 = 0,4148 м2,

![]() = 273,86 А/м2,

= 273,86 А/м2,

Lд = 0,6 / 2 = 0,3 м,

Lб = (0,6 / 2) – 0,17 = 0,13 м,

Lср = (0,3 + 0,13) / 2 = 0,215 м,

I = 1,05 × 273,86 × 2,5 = 718,88 А,

![]() = 1,47 В,

= 1,47 В,

![]() =2,16 В,

=2,16 В,

U= (1 – 0,02) × [–1,58 + 0,9 + (1 + 0,2) × 1,47 + 2,16] = 3,18 В.

На основании проведённых расчётов подбираем источники постоянного тока [23]:

1) для ванны цинкования – выпрямитель типа ТЕ1-400/12Т модификации 2;

2) для ванны электрохимического обезжиривания – выпрямитель ТЕР-800/12Т модификации 2.

Определение расхода теплоты на разогрев ванны. Количество теплоты Qраз необходимое для разогрева ванны, складывается из расхода Q1 на разогрев раствора, материала и футеровки ванны и расхода Q2 на компенсацию тепловых потерь в окружающую среду:

Qраз = Q1 + Q2 / 2, (4.23)

где Q2 - тепловые потери при рабочей температуре за время разогрева ванны; принимается, что в процессе разогрева тепловые потери в 2 раза ниже. Величину Q1 определяют как:

Q1 = (V1×c1×r1 + c2×m2 + c3×m3) ×(tK – tH), (4.24)

где V1, c1, r1 - соответственно объем, удельная массовая теплоемкость и плотность нагреваемого раствора;

с1 и с2 – теплоемкость материалов корпуса ванны и футеровки (для стали - 500 Дж/(кг·К); для пластиката - 1630 Дж/(кг·К));

m2 и m3 - массы корпуса ванны и футеровки;

tк и tн - конечная и начальная температуры раствора.

Для разбавленных растворов (с общей концентрацией компонентов до 100 кг/м3) допустимо для ориентировочных расчетов принять плотность и теплоемкость воды 1000 кг/м3 и 4180 Дж/(кг·К).

Q3, а также и Q4 определяем приближенно путем перемножения величины теплоотдающей поверхности (корпуса ванны FK или зеркала электролита Fз) на величину удельных потерь теплоты q через стенки ванныили через зеркало электролита и на время разогрева ванны tр:

Q3 = q3·FK·tр , (4.25)

Q4 = q4·F3·tр . (4.26)

Величина удельных потерь теплоты qз (Вт/м2) через стенки ванны в интервале температур t в ванне 40-100°С равна :

q3 = b0 + b1·t (4.27)

b0 , b1 – коэффициенты по [13, табл. 4.2].

Удельные теплопотери q4 (Вт/м2) через зеркало электролита в интервале его температуры t=30-100 °С могут быть вычислены по эмпирическому уравнению: