Взаимозаменяемость, стандартизация и технические измерения

Страница 2

1) Установить вид нагружения каждого кольца подшипника;

По чертежу наружное кольцо воспринимает радиальную нагрузку, постоянную по направлению и ограниченную участком окружности дорожки качения и передает ее соответствующему ограниченному участку посадочной поверхности корпуса, следовательно характер нагружения – местный.

Внутреннее кольцо воспринимает радиальную нагрузку последовательно всей окружностью дорожки качения и передает ее последовательно всей посадочной поверхности вала, следовательно характер нагружения – циркуляционный.

2) Для кольца, имеющего циркуляционное нагружение, рассчитать интенсивность радиальной нагрузки по учебнику [1, с.237-239] или по справочнику [3, с.283];

По табл.4.92 [3, с.287] или по табл. 9.3 и 9.4 [1, с.238] установить поле допуска для вала или корпуса;

где Ff — радиальная нагрузка на опору; k1, k2, k3 — коэффициенты; b — рабочая ширина посадочного места; b = В — 2 r (В — ширина подшипника; r — координата монтажной фаски внутреннего или наружного кольца подшипника).

Динамический коэффициент посадки k1 зависит от характера нагрузки: при перегрузке до 150 %, умеренных толчках и вибрации K1 = 1; при перегрузке до 300 %, сильных ударах и вибрации k1 = 1,8.

Коэффициент k2 учитывает степень ослабления посадочного натяга при полом вале или тонкостенном корпусе: при сплошном вале k2 = 1.

Коэффициент k3 учитывает неравномерность распределения радиальной нагрузки Ff между рядами роликов в двухрядных конических роликоподшипниках или между сдвоенными шарикоподшипниками при наличии осевой нагрузки Ff на опору.

В нашем случае k1 = k2 = k3 = 1

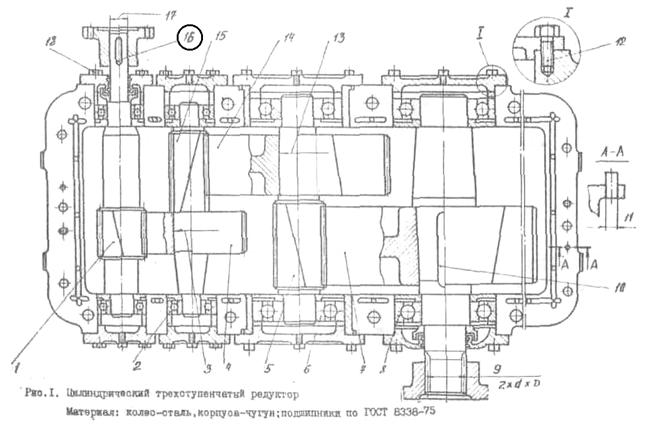

По ГОСТ 8338-75 определяем для нашего подшипника 90 х 160:

В = 30мм; r = 1.5мм

Рассчитываем интенсивность нагрузки:

По табл. 9.3 из справочника [1, с.238] устанавливаем поле допуска для вала: Æ90js6(±0.011)

3) Для кольца, имеющего местное нагружение, поле допуска присоединительной поверхности (вал или корпус) выбрать по табл. 4.89 справочника [3, с.28б] или табл. 9.6 [1, c.239];

По табл. 9.6 из справочника [1, c.239] устанавливаем поле допуска для корпуса: Æ160H7(+0.025)

4) В случае колебательного нагружения кольца подшипника поле допуска присоединительной поверхности (вал или корпус) устанавливается также по табл. 4.95 справочника [3, с.289-290];

–

5) Построить схему расположения полей допусков колец подшипника и присоединительных поверхностей вала и корпуса. Числовые значения предельных отклонений посадочных размеров колец подшипников берутся из таблиц справочника [3, c.273-281] или из других справочников по подшипникам качения;

Предельные отклонения:

|

для внутреннего кольца |

– 90(-0,020) |

|

для наружного кольца |

– 160(-0,025) |

6) Выполнить эскизы посадочных мест вала и корпуса. Шероховатость поверхности вала и корпуса и допуски формы и расположения поверхности берутся из справочника [3, с.288-296] или из другой справочкой литературы по подшипникам качения.

6) Выполнить эскизы посадочных мест вала и корпуса. Шероховатость поверхности вала и корпуса и допуски формы и расположения поверхности берутся из справочника [3, с.288-296] или из другой справочкой литературы по подшипникам качения.

Эскизы посадочных мест

Часть 5. НАЗНАЧЕНИЕ И ОБОСНОВАНИЕ ПОСАДОК

Исходные данные:

|

Шпоночное соединение |

– 16 |

|

Номин. размер соединения |

– 8 мм |

1) Установить и обосновать тип шпоночного соединения (свободное, нормальное или плотное);

Устанавливаем тип соединения – нормальное т.к. производство – серийное.

2) Назначить поля допусков и квалитеты для деталей, входящих в соединение: шпонка, паз вала, паз втулки. Для этого воспользоваться рекомендациями в [1, с.334] или [3, с.237,238];

По табл. 4.64 справочника [3, с.235] выбираем сечение шпонки для диаметра вала Æ8 – b´h = 2´2 мм.

По табл. 4.65 справочника [3, с.237] выбираем предельные отклонения:

|

- для ширины шпонки |

- h9 |

es = 0, ei = -25 мкм |

|

- для ширины паза на валу |

- N9 |

ES = 0, EI = -25 мкм |

|

- для ширины паза во втулке |

- Js9 |

ES = +13, EI = -13 мкм |

Вычисляем предельные зазоры и натяги.

В соединении шпонки с пазом вала (N9/h9)

Smax= ES – ei = 0 – (-25) = 25 мкм

Nmax= es – EI = 0 – (-25) = 25 мкм

В соединении шпонки с пазом втулки (Js9/h9)

Smax= ES – ei = 13 – (-25) = 38 мкм

Nmax= es – EI = 0 – (-13) = 13 мкм

3) Вычертить в масштабе (поперечный разрез) вал и втулку с указанием номинального размера по ширине шпоночных пазов, квалитета, поля допуска и предельных отклонений, а также шероховатости, допусков формы и расположения поверхностей;

4) Назначить средства для контроля деталей шпоночного соединения. Калибры для шпоночных соединений установлены в ГОСТ 24109-80, 24121-80, рекомендации по контролю даны в [3, с.248,249].

Контроль шпоночных соединений в серийном и массовом производстве осуществляют специальными предельными калибрами: ширина пазов вала и втулки Ь проверяется пластинами, имеющими проходную и непроходную сторону (рис. а); размер (d + t2 у отверстия) — пробками со ступенчатой шпонкой (рис. б); глубина паза вала (размер t1) — кольцевыми калибрами, имеющими стержень с проходной и непроходной ступенью (рис. в). Допуски этих типов калибров принимаются равными допускам гладких калибров, имея и виду зависимые допуски расположения.

Симметричность пазов относительно осевой плоскости проверяют комплексными калибрами: у отверстия — пробкой со шпонкой (рис. г), а у вала — накладной призмой с контрольным стержнем (рис. д).

Проектирование комплексных калибров для шпоночных соединений необходимо производить с учетом максимальных размеров сопрягаемых деталей.

После сборки контроль шпоночного соединения производят путем установления биения охватывающей детали, покачиванием охватывающей детали на валу и перемещением охватывающей детали вдоль вала (в случае подвижного соединения).

Часть 5. НАЗНАЧЕНИЕ ПОСАДОК ШЛИЦЕВЫХ СОЕДИНЕНИЙ

Часть 5. НАЗНАЧЕНИЕ ПОСАДОК ШЛИЦЕВЫХ СОЕДИНЕНИЙ

И ИХ КОНТРОЛЬ

Исходные данные:

|

Шлицевое соединение |

– 9 |

|

Размер 2´d´D |

– 10´42´52 мм |

1) Назначить метод центрирования соединения;

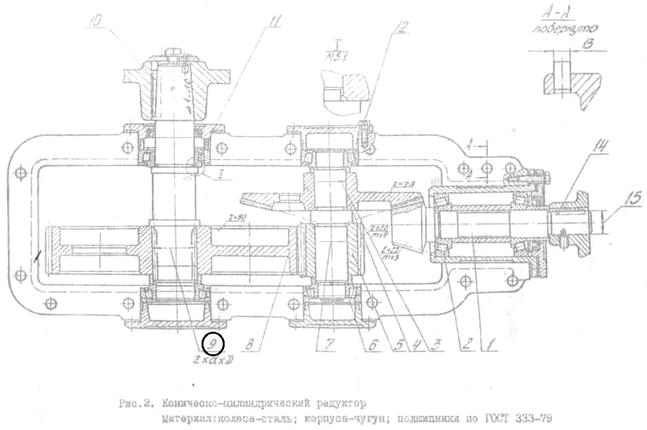

Назначаем неподвижное центрирование по наружному диаметру.

2) Назначить посадки по центрирующим и не центрирующим элементам соединения. Посадку выбирают из табл. 4.72, 4.73, 4.74, 4.75 справочника [3,c.252-253] в зависимости от принятого метода центрирования и характера соединения (подвижное или неподвижное), в первую очередь назначить предпочтительные посадки;