Виды, ремонт, обслуживание, устройство и эксплуатация колёс

Страница 5

Легкосплавные диски

Изготавливаются из сплавов на основе алюминия и магния путем литья или ковки.

Литые алюминиевые диски

По сравнению со стальными имеют одно неоспоримое преимущество - меньший вес. Литое колесо из алюминиевого сплава легче стального аналогичного примерно на 15 - 30%, что для колеса размером 5,5Jх13 составляет около 1 кг. (Исключение составляют турецкие диски, разница в весе со стальными у которых практически незначительна.) Из теории же автомобиля известно, что снижение массы неподрессоренных частей, к которым относятся и колеса, способствует улучшению такого показателя, как плавность хода. Кроме этого, уменьшается и момент инерции автомобиля, что благоприятно проявляется при разгоне и торможении. Снижается износ деталей трансмиссии, улучшается динамика автомобиля, уменьшается расход топлива. Немаловажным является и тот факт, что использование легких сплавов позволяет придать диску самые разнообразные варианты внешнего вида, что, кроме эстетической стороны, способствует хорошему охлаждению тормозов. Диски из алюминиевых сплавов обладают высокой коррозионной стойкостью, что является следствием способности алюминия образовывать на поверхности защитную оксидную пленку, препятствующую его разрушению, но ухудшающую товарный вид, потому диски из алюминиевых сплавов требуют надежной защиты поверхности. Современные производители используют для этой цели прочные многослойные лакокрасочные покрытия. Основным недостатком литых дисков является невозможность восстановления после деформации. При этом если от "детской болезни" литых алюминиевых дисков - появления трещин и разрушения после удара - всемирно известным западным производителям удается уйти (сейчас при сертификации продукции обязательным условием является сохранение целостности диска) и современные диски не лопаются, а сминаются, однако это плюс только с точки зрения безопасности - для дальнейшего же использования они все равно становятся непригодными. Вообще же, алюминиевые литые диски, как никакие другие, имеют большой разброс, как по своим характеристикам, так и по цене. Диски известных западных производителей отличаются наиболее сбалансированными сплавами, обеспечивающими их высокую ходимость, меньший вес и достаточно высокую ударную прочность (но вместе с тем и довольно большую цену), чего нельзя сказать про турецкие диски. Возможно, оптимальным вариантом будет приобретение литых дисков российских производителей, таких, как "К&К" (Красноярск), "Виком", и др., имеющих самую низкую цену при достаточно хорошем качестве.

Литые магниевые диски

Данным дискам присущи все основные достоинства литых алюминиевых дисков, причем в большей степени. Однако они не нашли широкого применения в силу очень низкой коррозионной стойкости. Требования к защите поверхности таких дисков настолько велики, что их покрывают специальными красками и лаками, стойкими к влиянию любых внешних факторов. Кроме того, использование стальных пружин для крепления балансировочных грузиков также способствует образованию электрохимической пары "сталь - магний", способной разрушить тело диска.

Кованые диски

Изготавливаются методом горячей штамповки из алюминиевых или магниевых сплавов с последующей термо - и механической обработкой, при этом обеспечивается очень высокая прочность и жесткость конструкции, высокая коррозионная стойкость. Кованые алюминиевые диски, в отличие от литых, не нуждаются в дополнительной защите поверхности. При ударе кованый диск не лопается, а мнется и на нем не образуется трещин. Эти колеса примерно в 1,5 - 2 раза легче стальных. Поскольку литейные раковины на них отсутствуют, то допускается установка  бескамерных шин. Основной недостаток кованых дисков - их высокая цена, а также ограниченные возможности по дизайну. Однако в последнее время в специализированных магазинах появились кованые алюминиевые диски российских производителей, имеющие достаточно конкурентоспособную цену. В обозначении обода приводится его ширина и диаметр, цифры указывают размеры в дюймах. Буква между двумя первыми цифрами свидетельствует о форме закраины и связанным с этим различным исполнением полок и ручья. В настоящее время наибольшее распространение приобрела форма закраины "J". Кроме этого, маркировка содержит название завода-изготовителя, его товарный знак, номер колеса по каталогу, дату изготовления и знак соответствия стандарту.

Основные параметры

бескамерных шин. Основной недостаток кованых дисков - их высокая цена, а также ограниченные возможности по дизайну. Однако в последнее время в специализированных магазинах появились кованые алюминиевые диски российских производителей, имеющие достаточно конкурентоспособную цену. В обозначении обода приводится его ширина и диаметр, цифры указывают размеры в дюймах. Буква между двумя первыми цифрами свидетельствует о форме закраины и связанным с этим различным исполнением полок и ручья. В настоящее время наибольшее распространение приобрела форма закраины "J". Кроме этого, маркировка содержит название завода-изготовителя, его товарный знак, номер колеса по каталогу, дату изготовления и знак соответствия стандарту.

Основные параметры

Подбор диска только по посадочному диаметру может впоследствии привести Вас к печальным результатам, наихудшим из которых может быть абсолютная "несовместимость" выбранного Вами диска и Вашего автомобиля. При покупке диска необходимо дополнительно учитывать целый ряд параметров, владение которыми в полном объеме под силу лишь грамотному специалисту, долгое время "варящемуся" в этой сфере. Приведем лишь основные.

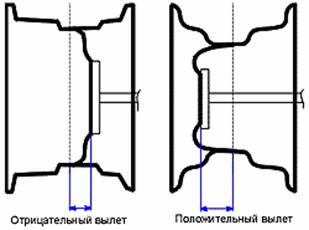

Вылет колеса

Это расстояние от плоскости симметрии обода до плоскости прилегания к фланцу ступицы. Величина, сугубо индивидуальная для каждой модели автомобиля и рассчитывается производителем, исходя из оптимального соотношения характеристик управляемости и устойчивости, а также нагруженности деталей трансмиссии. Вопреки рекомендациям автозаводов, не допускающих установку дисков с нештатной величиной вылета, некоторые авто владельцы, тем не менее, устанавливают диски с  уменьшенным вылетом, полагая при этом, что таким образом улучшают устойчивость автомобиля в повороте. Получаемое при этом преимущество заключается в незначительном увеличении колеи. Однако на деле подобные "усовершенствования" приводят не только к увеличению нагрузки на детали подвески и снижению ресурса ступичных подшипников. Другим отрицательным фактором является возрастание плеча обкатки. Вследствие этого усиливается воздействие на рулевое колесо толчков от дорожных неровностей и в особенности неодинаковых тормозных сил на передних колесах. Если же контуры тормозной системы имеют диагональную схему соединения (как почти на всех легковых автомобилях с отрицательным плечом обкатки), то использование такой меры тем более недопустимо, т.к. в связи с этим отрицательное плечо превращается в положительное, что может привести к опасному отклонению от курса в критической ситуации. На рисунке показаны диски с положительным и отрицательным вылетом колеса.

уменьшенным вылетом, полагая при этом, что таким образом улучшают устойчивость автомобиля в повороте. Получаемое при этом преимущество заключается в незначительном увеличении колеи. Однако на деле подобные "усовершенствования" приводят не только к увеличению нагрузки на детали подвески и снижению ресурса ступичных подшипников. Другим отрицательным фактором является возрастание плеча обкатки. Вследствие этого усиливается воздействие на рулевое колесо толчков от дорожных неровностей и в особенности неодинаковых тормозных сил на передних колесах. Если же контуры тормозной системы имеют диагональную схему соединения (как почти на всех легковых автомобилях с отрицательным плечом обкатки), то использование такой меры тем более недопустимо, т.к. в связи с этим отрицательное плечо превращается в положительное, что может привести к опасному отклонению от курса в критической ситуации. На рисунке показаны диски с положительным и отрицательным вылетом колеса.

К ним относятся диаметр центров крепежных отверстий, количество крепежных отверстий и их диаметр, диаметр отверстия под ступицу. Данные величины также регламентируются производителем автомобилей и варьируются в достаточно больших пределах, исходя из конструктивных особенностей каждой модели.

Неисправности автомобильных шин.

В процессе эксплуатации шины могут подвергаться различным повреждениям. Наиболее часто встречаются порезы, ссадины или разрыв протектора покрышки, отслаивание протектора, расслаивание каркаса или его излом, прокол или разрыв камеры, пропуск воздуха через вентиль. Кроме того, при несоблюдении правил технической эксплуатации шин происходит быстрый и неравномерный износ протектора.

Основным признаком неисправности шины является понижение внутреннего давления в ней, вызываемое нарушением герметичности шин.

Признаком начала отслаивания протектора служит появление вздутий на поверхности беговой дорожки.

Причины, вызывающие повреждения шин, различны. Главнейшая из них – неправильное комплектование шин при установке на автомобиль, т. е. несоответствие размеров применяемых покрышек, камер, ободов

Так, установка камеры с меньшим профилем, чем внутренний профиль покрышки, вызывает растяжение стенок камеры при накачке шин. В результате растяжения толщина стенок камеры уменьшится и появится опасность их разрыва при повышенных напряжениях.