Утилизация вторичных энергоресурсов

Страница 2

где Qвых теплота потока дымовых газов с расходом Gвых и теплоемкостью СPвых на выходе из установки.

h= =54%

=54%

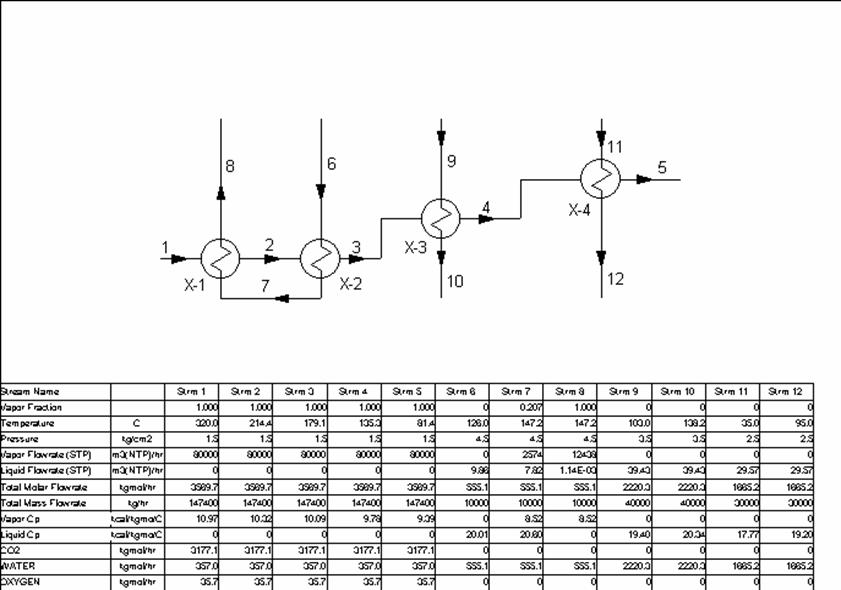

Рис.2. Технологическая схема установки утилизации тепла №2

Описание технологической схемы второго варианта утилизации тепла

По указанной выше технологической схеме видно, что дымовые газы проходят последовательно четыре теплообменника. Причем последовательность прохождения соответствует уменьшению энергетического потенциала получаемых теплоносителей. Первые два теплообменника X1 и X2 выполняют роль котла-утилизатора для выработки 10 т/ч насыщенного пара с давлением 3,5 ати. Теплообменник X3 предназначен для нагрева 40 т/ч питательной воды с температурой 103°С и давлением 2,5 ати (вода не закипает). С помощью теплообменника Х4 подогревается 30 т/ч воды для отопления производственных помещений, имеющей давление 1,5 ати с температуры 35°С до температуры 95°С.

Теплообменники X1, X2, X3 были рассчитаны по варианту UA exchanger, теплообменник X4 - по варианту Duty. Тепловая нагрузка может быть определена по формуле DQ=G*Cp*DT, где G - расход воды на отопление помещений (G=1665,2 kgmol/hr), Сp - изобарная теплоемкость воды, которая взята как средняя между изобарными теплоемкостями воды при температурах 35°С и 95°С (Сp»18,466 kcal/kgmol*C), DT - разность температур потока (DT=95-35=600С). Тепловая нагрузка в опции Duty ставится со знаком минус, т.к. дымовые газы охлаждаются.

По исходным данным были рассчитаны основные параметры теплообменников. Результаты приведены в таблице 2.

Таблица 2.

Параметры теплообменников

Equipment Name

X-1

X-2

X-3

X-4

Overall Heat Trans. Coef.

kcal/hr/m2/C

42,99

42,99

42,99

42,99

Area Per Shell

m2

835

500

990

990,7

Number Of Shells

1

1

1

1

Shell Passes

1

1

1

1

Tube Passes

1

1

1

1

Delta Pressure Shellside

kg/cm2

0

0

0

0

Calculated Duty Shellside

kcal/hr

-4013900

-1286700

-1551600

-1845000

Specified Duty Shellside

kcal/hr

0

0

0

-1845000

Mean Temperature Diff.

C

111,8

59,89

36,47

43,32

Расчет степени утилизации тепла:

Qвх=GвхCPвхTвх=3569,7kgmol/hr*10,97kcal/kgmolK*593K=2,32*107kcal/hr,

где Qвх теплота потока дымовых газов с расходом Gвх и теплоемкостью СPвх на входе в установку.

Qвых=GвыхCPвыхTвых=3569,7kgmol/hr*9,39кcal/kgmolK*354,4K=1,188*107kcal/hr,

где Qвых теплота потока дымовых газов с расходом Gвых и теплоемкостью СPвых на выходе из установки.

h= =49%

=49%

Заключение

Установка, приведенная на технологической схеме первого варианта утилизации тепла, представляется более оптимальной, чем вторая. Необходимо отметить, что на внедрение в производство первой установки требуются большие капитальные вложения, чем на внедрение второй. Но дополнительные затраты целесообразны, об этом говорят приведенные ниже достоинства первой установки.

На первой установке достигается более эффективное использование “тепловых отходов”, степень утилизации тепла составляет 54%. Это больше, чем соответствующая величина для второй установки, ее h=49%.

Также на первой установке более рационально выбраны виды вырабатываемых теплоносителей. Их только два: насыщенный пар и вода для отопления производственных помещений. За счет этого была увеличена производительность их выработки. Увеличение производительности почти всегда приводит к снижению себестоимости продукции.

По воде для отопления помещений была достигнута максимально требуемая производительность (70т/ч). Это позволяет не привлекать дополнительных вложений для обеспечения работы специальных отопительных систем.

Кроме того по первой технологической схеме воду для отопления помещений предлагается подогревать в многоходовых теплообменниках. Это дает возможность делать теплообменники более компактными. При расчете в DESIGN II для таких теплообменников в опции Geometry было задано количество ходов в трубах теплообменника.

Теплота конденсации водяных паров из состава дымовых газов использована не была. Изменение агрегатного состояния теплоносителя (или части теплоносителя) вызывает сложности при конструировании теплообменных аппаратов, требует использования стойких к кислой среде материалов (при конденсации дымовых газов pH~5,5) и, следовательно ,увеличивает их стоимость. Но необходимо отметить, что очень интенсивная передача теплоты при конденсации паров позволяет создавать компактные теплообменники, которые в перспективе могут быть широко внедрены в производство. Второе ограничение понижения температуры отходящих дымовых газов - экологическое. Нельзя допускать такую температуру дымовых газов, которая препятствует их рассеиванию в атмосфере. Они не должны садится, например, на улицах города.

Библиография

1. Баскаков А.П. Теплотехника. М.: Энергоиздат.1982. 264 с.

2. Касаткин А.Г. Основные процессы и аппараты химической технологии. М.: Химия. 1973.