Основы проектирования и оборудования цехов

Федеральное агентство по образованию

ГОУ ВПО Сибирский государственный индустриальный университет

Кафедра электрометаллургии, стандартизации и сертификации

Расчетно-пояснительная записка к курсовому проекту

по дисциплине: Основы проектирования и оборудование цехов

Введение

Вторая половина XX в., уже с первых лет, ознаменовалась коренным изменением структуры и технологии сталеплавильного производства, существовавших в течение всей первой половины этого столетия.

Успешному развитию производства стали в дуговых печах, способствовали коренные изменения мощности печного трансформатора, конструкций дуговых печей и технологии плавки, которые произошли в начале 60-х годов и затем быстро распространились [1].

В развитии объемно-планировочных решений ЭСПЦ в нашей стране можно выделить три периода. Первый тАУ это период с появлением дуговых печей до конца 60-х годов. В этот период ДСП использовали исключительно для выплавки легированных и специальных сталей. Второй период охватывает годы с конца 60-х до начала 80-х. Этот период характеризуется повышением мощности печных трансформаторов, развитием систем грузопотоков, появлением первых примитивных установок внепечной обработки стали и повсеместным внедрением МНЛЗ. Начало третьему периоду развития объемно-планировочных решений ЭСПЦ в нашей стране было положено в 1984 году пуском ЭСПЦ на Молдавском и Белорусском металлургических заводах. Особенностью этих цехов является то, что в них располагаются высокопроизводительные комплексы с размещенными в укрытии мощными ДСП, установками внепечной обработки стали, развитой системой грузопотоков.

Объемно-планировочные решения цехов первого периода мало соответствуют требованиям технологических процессов. В этих цехах практически невозможно внедрение внепечных способов обработки стали и затруднено внедрение мероприятий, направленных на улучшение условий труда и экологической ситуации. В некоторых цехах к печному пролету примыкают шихтовый и разливочный пролеты. ДСП располагаются на границе с печным и разливочным пролетами, и сталь выпускают в сталеразливочный ковш, транспортируемый краном.

В цехах, которые появились во второй период развития, увеличены ширина и высота пролетов по сравнению с первыми ЭСПЦ с большегрузными ДСП, а число пролетов достигает шести. Характерной особенностью является наличие бункерной эстакады для подачи сыпучих материалов, которая располагается в печном пролете, между печным и шихтовым или печным и разливочным пролетами. Разливка стали производится как на МНЛЗ, так и в изложницы. Сталь из печи выпускают в ковш, установленный на сталевозе.

В третий период развития цехов характерным является наличие бункерной эстакады, обеспечивающей подачу сыпучих материалов непосредственно в печь или ковш. Печи располагаются в шумо-пылезащитной камере. В целом для этих цехов характерно более широкое применение спецавтотранспорта, средств внепечной обработки и АСУ ТП [2].

1. Общая часть

1.1 Конструкция здания электросталеплавильного цеха

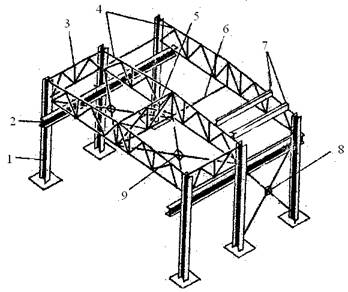

Здание электросталеплавильного цеха представляет собой каркасный тип зданий. Конструктивные элементы здания (несущие элементы) образуют каркас тАУ пространственную жесткую систему (рисунок 1). Каркас воспринимает внешние воздействия на здание (ветер, снег), внутренние эксплуатационные нагрузки, собственную массу элементов здания и давления грунта на подземные части здания.

Рисунок 1 тАУ Элементы стального каркаса

1- колонны; 2 тАУ подкрановые балки; 3 тАУ вертикальные связи между опорами ферм; 4 тАУ стропильные фермы; 5 тАУ вертикальные связи в коньке ферм; 6 тАУ растяжки; 7 тАУ прогоны; 8 тАУ вертикальные крестовые связи между колоннами; 9 тАУ горизонтальные крестовые связи в уровне нижнего пояса ферм.

К несущим элементам относятся фундаменты, колонны, стропильные и подкрановые фермы, подкрановые балки.

Каркас состоит из поперечных плоских, взаимно связанных между собой рам. Каждая рама представляет собой сочетание двух вертикальных элементов (колонны) и соединяющей их горизонтальной детали (ригель) в виде балки или фермы (стропильная ферма).

Рамы связаны между собой связями. По расположению существуют горизонтальные и вертикальные связи.

Роль горизонтальных связей выполняют и прогоны, укладываемые на верхний пояс стропильных ферм, плиты покрытия.

1.2 Элементы конструкции здания

1.2.1 Фундамент, фундаментные балки

Устраиваются свайные фундаменты. Свайные фундаменты очень удобны и экономичны: сокращается объем земляных работ, уменьшаются сроки и трудоемкость строительства, конструкции свайных фундаментов не зависят от глубины заложения смежных с колоннами фундаментов под тяжелое оборудование.

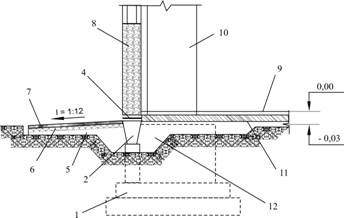

Для опирания самонесущих и навесных стен по периметру здания по обрезам фундамента укладывают фундаментные балки, изготавливаемые из железобетона. Фундаментную балку укладывают так, чтобы ее верхняя грань была выше уровня грунта, но ниже чистого пола помещения на 30 мм тАУ отметка - 0,03 м (рисунок 2).

Рисунок 2 тАУ Детали фундамента наружного ряда колонн

1 тАУ фундамент; 2 тАУ фундаментная балка; 3 тАУ опорный столбик; 4 тАУ гидроизоляция; 5 тАУ песок; 5 тАУ щебеночная подготовка; 7 тАУ асфальт; 8 тАУ стеновая панель; 9 тАУ чистый пол; 10 тАУ колонна; 11 тАУ подстилающий слой; 12 тАУ шлак.

Такое расположение балки позволяет, во-первых, избежать касания грунта стенами и таким образом предотвратить их увлажнение и, во-вторых, устраивать двери и ворота без порогов. Верх фундаментной балки расположен выше уровня земли, это способствует образованию зимой Влмостика холодаВ», в результате чего нижняя часть стен и прилегающая к фундаментной балке зона чистого пола может покрываться инеем и даже льдом. Для смягчения влияния Влмостика холодаВ» и для предотвращения выпирания стен при пучении грунта под фундаментной балкой вырывают траншею глубиной около 70 см и заполняют ее сыпучим теплоизолятором (шлаком).

1.2.2 Колонны

Колонны тАУ основной элемент несущего каркаса. Они опираются на фундаменты и, в свою очередь, являются опорами для несущих конструкций покрытия. Колонны располагают строго по разбивочным осям.

В колоннах различают верхнюю часть тАУ надколонник, на который опираются несущие конструкции покрытия; основной стержень, по которому передаются нагрузки от покрытия и кранов; нижняя часть тАУ башмак, передающий нагрузку колонны на фундамент.

Для здания высотой более 9,6 м чаще сооружают двухветьевые колонны. Такие колонны делают двух типов. В колонах первого типа ветви работают совместно, воспринимая крановую нагрузку и нагрузку кровли. Между собой ветви связаны двухплоскостной решеткой из прокатных уголков. Надколонники тАУ сплошные и имеют проемы для прохода обслуживающего персонала.

Нагрузку колонн на фундаменты передают через башмаки, привариваемые к нижней части колонн. Башмаки крепятся к фундаментам анкерными болтами. Располагают башмаки на 500-600 мм ниже пола. Во избежание коррозии колонн их подпольные части вместе с башмаками покрывают слоем бетона.

1.2.3 Стропильные и подстропильные фермы

Стропильные фермы несут покрытие здания. Существует несколько конструкций ферм: с параллельными поясами, треугольные, полигональные с прямым или ломаным нижним этажом. Все элементы ферм изготавливают из стальных уголков, широкополочных тавров, соединенных в узлах электросваркой или высокопрочными болтами.

Подстропильные фермы служат опорой стропильных ферм в средних (межпролетных) рядах колонн. Таким образом, стропильная ферма с одной стороны опирается на колонну, с другой стороны тАУ подстропильную ферму.

1.2.4 Подкрановые балки

Подкрановые балки с уложенными на них рельсами образуют пути движения мостовых кранов. Устанавливают стальные балки. Крепление рельсов к верхнему поясу производится либо сваркой, либо болтами с прижимными лапками.

1.2.5 Стены, покрытия, ворота

Наружные стены совместно с покрытиями защищают пространство здания от внешних воздействий. Стены устраивают из стальных волнистых и ребристых листов (легкие стены). Листы навешивают на ригели фахверка и закрепляют крюками с нагрузкой для болтов. Листы устанавливают в нахлестку в горизонтальном направлении на ширину одной волны, а в вертикальном направлении тАУ на 100 мм. Места примыкания к оконным проемам, углы стен и деформационные швы обрамляются листами специального профиля.

Покрытия служат для ограждения внутренних помещений здания от атмосферных осадков и внешних температурных воздействий. Покрытие выполняется в виде настила из стальных листов. Листы крепятся к прогонам металлическими клямерами или болтами с крюками на концах, проходящими через отверстия в гребнях листов. Для повышения стойкости стальные листы покрывают синтетическим лаком.

Ворота служат для проезда напольного транспорта тАУ авто- и электрокаров, автомашин и подвижного состава железнодорожного транспорта. Полотна ворот выполняются цельнометаллическими в виде сварной рамы тАУ переплета из прокатных стальных профилей с прикрепленной точечной сваркой с наружной стороны обшивкой из листовой стали. В настоящее время при высокопроизводительной работы цеха целесообразно применение раздвижных ворот [3].

1.3 Схема снабжения цеха стальным ломом

Подготовку лома и загрузку бадей осуществляют в отдельно стоящем отделении подготовки лома. Загрузка бадей осуществляется малыми порциями магнитами и грейферами. В отделении ведется прием и переработка лома (сортировка, пакетирование, ножничная и газовая резка). Магнитно-грейферными кранами лом загружают в бадьи объемом 80 м3. Бадьи устанавливаются на специальных стендах с тензометрическим весовым устройством. Загруженные бадьи скраповозов транспортируются в печной пролет.

1.4 Обеспечение цеха сыпучими и ферросплавами

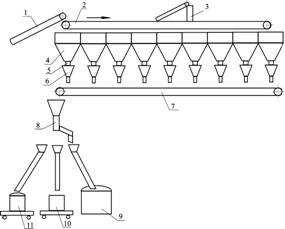

Бункерный пролет расположен между печным и раздаточным. Подача сыпучих в печь, в ковш на выпуске и на установку печь-ковш производится через основной тракт снабжения цеха сыпучими тАУ через бункерный пролет.

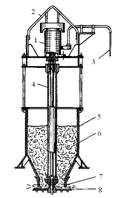

На рисунке 3 показано устройство бункерного пролета. Расходные бункеры (4) загружаются с помощью ленточного конвейера (2) и автоматической разгрузочной тележки (3). После подачи команды на заполнение расходных бункеров разгрузочная тележка перемещается и останавливается над нужным бункером. Включается наклонный конвейер (1), связывающий склад и бункерный пролет, одновременно на складе включается вибропитатель бункера с нужным материалом и ленточные весы. После выдачи заданного количества материала от ленточных весов поступает сигнал на отключение вибропитателя. Конвейеры (1) и (2) останавливаются после сброса последних порций материала с ленты по сигналу датчика о наличии материала на ленте. Под каждым расходным бункером установлен вибропитатель (5) и бункерные весы (6). Под весами расположен ленточный конвейер (7), который подает материал в распределительное устройство, выполненное в виде трехсекционной воронки, над которой установлена поворотная течка (8) с механическим приводом. Управление осуществляется с пульта управления печью. Оператор задает количество компонентов, адрес подачи (в печь, в ковш на выпуске, в ковш-печь) и подает команду на отработку программы [4].

Рисунок 3 тАУ Организация подачи сыпучих и ферросплавов

1,2,7 тАУ конвейеры ленточные; 3 тАУ тележка разгрузочная; 4 тАУ бункер расходный; 5 тАУ питатель электровибрационный; 6 тАУ весы бункерные; 8 тАУ течка поворотная; 9 тАУ дуговая печь; 10 ковш на выпуске; 11 тАУ ковш-печь.

1.5 Печной пролет

В печном пролете располагаются две дуговые сталеплавильные печи вместимостью 100 т, оснащенные трансформатором мощностью 80 МВА. Обслуживание печи осуществляется с рабочей площадки, которая возвышается относительно нулевой отметки уровня цеха на 8500 мм. Сталь выпускают в сталеразливочный ковш через отверстие в подине эркерной части печи. Сталеразливочный ковш размещается на самоходном сталевозе, оборудованном взвешивающим устройством. Электропечь оборудована стеновыми газокислородными горелками и кислородной фурмой, а также оконной фурмой-горелкой. Печь размещена в шумо-пылезащитной камере, оснащенной раздвижными створками для подачи завалочной бадьи с шихтой, воротами для въезда сталевоза и автошлаковоза, а также калитками для входа внутрь камеры обслуживающего персонала.

Газы при работе печи отсасываются через сводовый патрубок непосредственно из рабочего пространства, от шумо-пылезащитной камеры и от подкрышного зонта. Все тракты газоудаления соединяются в один общий, и газы поступают на газоочистку, оснащенную матерчатыми фильтрами.

Под рабочей площадкой размещаются склады огнеупоров, ремонтные мастерские, тракты подвода и отвода воды, тракты подвода газообразного кислорода, природного газа.

Функциональное значение оборудования печного пролета подчиняется выполнению следующих задач: доставка и загрузка в печь металлошихты; организация заправки печи огнеупорными материалами; доставка в печной пролет электродов и организация их наращивания по мере расхода; организация слива жидкого металла в сталеразливочный ковш; организация капитальных, холодных и горячих ремонтов печи.

1.5.1 Доставка и загрузка металлошихты из ОПЛ

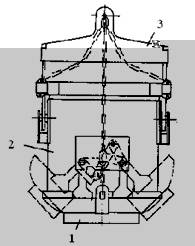

Осуществляется в саморазгружающихся бадьях (с шихтой), которые на скраповозах передаются из ОПЛ в печной пролет. В печном пролете саморазгружающиеся бадьи поднимаются завалочным мостовым краном на рабочую площадку и устанавливаются на постамент в непосредственной близости от печи. Завалку производят в два приема, в середине расплавления проводят подвалку шихты. В цехе используются грейферные бадьи (рисунок 4). После загрузки шихты завалочный кран устанавливает бадью на автобадьевоз, который доставляет ее в ОПЛ.

Рисунок 4 тАУ Завалочная саморазгружающаяся грейферная бадья

1 тАУ челюсть; 2 тАУ корпус бадьи; 3 тАУ траверса; 4 тАУ цепь; 5 тАУ цапфа.

1.5.2 Заправка печи

Осуществляется после предварительной очистки откосов и подины от оставшегося шлака порошкообразными огнеупорными материалами (магнезитом). Центробежная заправочная машина показанная на рисунке 5, работает по принципу разброса магнезитового порошка с вращающегося диска, который приводится в движение пневматическим двигателем. В верхней части машины имеется траверса, жестко скрепленная со скобой, которая навешивается на крюк мостового крана печного пролета для подачи машины в рабочее пространство печи при отвернутом своде.

Рисунок 5 тАУ Схема заправочной машины центробежного типа:

1 тАУ пневматический двигатель; 2 тАУ скоба; 3 тАУ шланг для подачи сжатого воздуха; 4 тАУ штанга; 5 тАУ конусообразный бункер; 6 тАУ магнезит; 7 тАУ манжет; 8 тАУ вращающийся диск.

1.5.3 Подача к печи электродов и их наращивание

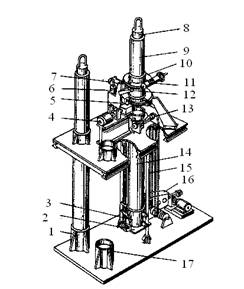

Производится с помощью вспомогательного крюка крана. Операция наращивания электродов осуществляется на специальном станке, который располагается рядом с печью (рисунок 6).

Рисунок 6 тАУ Устройство для наращивания электродов.

Станок состоит из стакана 3, закрепленного на каретке 2, которая перемещается по направляющим стойкам 15, механизма зажима 13, основной свечи 14, траверсы 7, служащей для поддержки новой наращиваемой секции электрода 9 с гидроцилиндром 6 для перемещения. Новую секцию электрода наращивают с помощью механизма зажима 11 и механизма его вращения 4 с приводной шестерней 5. Зажим основной электродной свечи и перемещение траверсы с наращиваемым электродом обеспечиваются гидросистемой. Привод 16 вертикального перемещения каретки 2 основной электродной свечи 14 и механизма вращения 4 наращиваемого ствола 9 электромеханический. Зажим наращиваемого ствола осуществляется вручную. Работа устройства происходит следующим образом. Снятая с печи электродная свеча, в которую ввертывается металлический ниппель, устанавливается в запасной стакан 1 для охлаждения. После охлаждения свечи мостовым краном переносят в подвесной стакан 3, который находится в поднятом положении, и зажимают тремя кулачками при помощи гидроцилиндра 13. Сверху на основную свечу навинчивается ниппель 8. Новую наращиваемую секцию электрода зажимают в верхнем кольце 10, которое свободно установлено на роликах 12, закрепленных шарнирно в траверсе 7. Второй конец траверсы соединен с гидроцилиндром 6. При подъеме гидроцилиндра кольцо 11 с наращиваемой новой секцией электрода опускается до соприкосновения ниппеля с гнездом на старом укороченном стволе электрода. После этого включают механизм вращения 4 и навинчивают новую секцию электрода на основную свечу. После окончания наращивания новой секции электрода удлиненный ствол (свеча) переносится мостовым краном в запасной стакан 17, откуда по мере необходимости устанавливается на печь.

1.5.4 Скачивание и уборка шлака

Осуществляется через рабочее окно печи. Шлак самотеком удаляется из печи в чугунную шлаковую чашу, установленную под печью. Объем шлаковой чаши составляет 11 м3, и она рассчитана на прием шлака от одной-двух плавок. После наполнения шлаковой чаши шлаком забирается автошлаковозом и увозится в шлаковое отделение где кантуется. Порожняя шлаковая чаша устанавливается на постамент под печью.

1.5.5 Организация ремонтов печей

Связана с проведением большого объема работ по замене отдельных элементов кладки ДСП, ремонту и профилактике электрического и механического оборудования печи.

В торце пролета располагаются: участок ломки и кладки подины печи, места для хранения кожуха печи, свода, а также стеллажи для водоохлаждаемых панелей.

1.6 Пролет внепечной обработки

В пролете внепечной обработки стали имеются два агрегата Влпечь-ковшВ», оснащенные трансформатором мощностью 22 МВА, и три установки для ковшевого вакуумирования. Агрегаты Влпечь-ковшВ» располагается непосредственно напротив ДСП таким образом, что после выпуска плавки сталевоз с ковшом поступает под свод агрегата Влпечь-ковшВ».

В пролете также имеется механизированный участок для наращивания электродов.

1.7 Раздаточный пролет

В пролете выполняются следующие операции:

- подготовка сталеразливочного ковша: очистка от остатков шлака предыдущей плавки, установка шиберного затвора, подогревание ковша;

- подготовка шлаковых чаш для приема шлака после разливки;

- подача ковша на установку для вакуумирования стали и на подъемно-поворотный стенд МНЛЗ;

- кантовка шлака после разливки;

- охлаждение ковша перед текущим ремонтом и удаление шиберного затвора.

В этом пролете имеются емкости для аварийного приема металла, стенды для высокотемпературного нагрева ковша. В торце пролета располагаются стенды для установки на ковш шиберных затворов. Ремонтируются сталеразливочные и промежуточные ковши в отдельном помещении, куда их доставляют автотранспортом.

К основному оборудованию раздаточного пролета относятся сталеразливочные ковши. Корпуса ковшей выполняют цельносварными, оборудуют цапфовыми узлами и кантовательными устройствами. Сталеразливочные ковши представляют собой открытую футерованную ёмкость, предназначенную для приема плавки из печи и разливки на МНЛЗ. Основными элементами футеровки ковша являются: корпус, два шиберных затвора и футеровка. У ковша имеются цапфы и обслуживаются литейными кранами, оснащенными траверсами с двумя крюками.

Футеровка стен и днища ковша состоит из выравнивающего слоя, выполняемого из огнеупорной массы, из арматурного (теплоизоляционного) слоя, прилегающего к кожуху по выравнивающему слою, и из рабочей футеровки. Рабочая футеровка сталеразливочных ковшей выполняется наливной. Компонентный и гранулометрический состав наливных масс должен быть таким, чтобы при нагреве не происходила усадка материала.

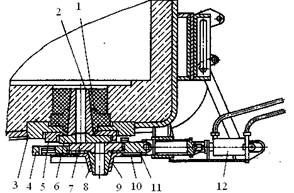

Сталь из ковша выпускают через стакан с отверстием, перекриваемом шибером, устанавливаемым снаружи ковша в днище. Принцип работы шиберного затвора заключается в том, что относительно неподвижного в днище ковша сталеразливочного стакана с отверстием перемещается элемент из огнеупорного материала с отверстием, установленный снаружи ковша. При совпадении осей отверстий в подвижном и неподвижном огнеупорных элементах происходит полное открытие отверстия и обеспечивается максимальная скорость струи из ковша. На рисунке 7 показан разрез шиберного затвора.

Рисунок 7 тАУ Шиберный затвор

1 тАУ гнездовой кирпич; 2 тАУ стакан; 3 тАУ установочная плита; 4 тАУ направляющая каретка; 5 тАУ верхняя рама; 6 тАУ верхняя плита; 7 тАУ нижняя плита; 8 тАУ коллектор;

9 тАУ корпус коллектора; 10 тАУ экран; 11 тАУ нижняя рама; 12 тАУ гидроцилиндр.

Шиберные затворы собирают на специально оборудованном участке и подготавливают их следующим образом. В нижнюю подвижную 11 и верхнюю неподвижную 5 металлические рамки впрессовывают с помощью гидропресса на шамотно-глиняном растворе нижнюю 7 и верхнюю 6 плиты из высокоплотных огнеупоров. Верхняя и нижняя плиты взаимозаменяемы. На трущиеся поверхности плит наносят слой графито-масляной эмульсии. Затем рамки с плитами сушат на стенде газовыми горелками.

После окончания каждой разливки шлак кантуется в шлаковую чашу, затем его осматривают и в случае необходимости проводят текущий ремонт футеровки (заделку швов, замену небольшой части поврежденной футеровки) и заменяют стакан. Новый стакан и отремонтированную футеровку сушат на специальном стенде с газовой горелкой под футерованным зонтом. На этих же стендах разогревают футеровку перед подачей ковша на плавку.

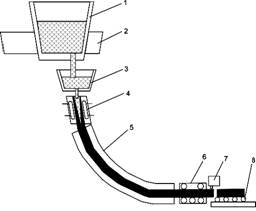

Участок ремонта ковшей размещается в специальном отапливаемом помещении рядом с главным корпусом. Разливка стали, осуществляется на МНЛЗ радиального типа (рисунок 8). Из сталеразливочного ковша 2, установленного на подъемно-поворотный стенд 1, металл заливается в промежуточный ковш 3, на котором установлены стопора для регулирования подачи металла в кристаллизатор 4. Заготовка с затвердевшей оболочкой вытягивается из кристаллизатора тянущими валками 6, проходит через поддерживающие ролики в зону вторичного охлаждения 5 и попадает на машину газовой резки 7 для порезки на мерные длины. Затем заготовки по рольгангам 8 передаются в термо-зачистное отделение.

Рисунок 8 тАУ Схема радиальной машины непрерывного литья заготовок.

2. Специальная часть

Внепечная обработка стали начала активно применяться в 60-х годах, главным образом для повышения производительности дуговых печей и конверторов, позволяя вынести часть процессов рафинирования из этих агрегатов в ковш. Оказалось, однако, что внепечной обработкой можно существенно улучшить качество стали тАУ механические свойства, корроззионную стойкость, электротехнические показатели и др. Более того, можно получить сталь с принципиально новыми свойствами. Внепечное рафинирование в зависимости от применяемых методов позволяет успешно решать следующие задачи:

1. Обезуглероживать металл до весьма низкой концентрации углерода тАУ достигается обработкой в вакууме, продувкой кислородом вместе с инертными газами.

2. Глубоко рафинировать металл от серы тАУ достигается обработкой шлаком или введением в металл десульфурирующих добавок.

3. Производить раскисление с получением стали с малой загрязненностью неметаллическими включениями тАУ достигается вакуумированием или обработкой порошками металлов и других материалов.

4. Удалять из металла водород тАУ вакуумированием.

5. Получать металл необходимого состава с регулированием содержания раскислителей и легирующих элементов в узких пределах тАУ вакуумированием, введением раскислителей и лигирующих при низком окисленном потенциале контактирующих с металлом шлаковой или газовой фаз.

6. Выравнивать состав и температуру продувки инертным газом, дополнительным нагревом в ковше.

Внепечное рафинирование осуществляют различными методами. Их использование соответственно требованиями, предъявляемые к конкретной стали, позволяет превратить дуговую печь и конвертер в агрегат по расплавлению шихты и получению полупродукта для окончательной внепечной обработки, обеспечить максимальную производительность этих агрегатов и создать оптимальные условия для поточного производства продукции высокого качества.

2.1 Вакуумная обработка стали в ковше

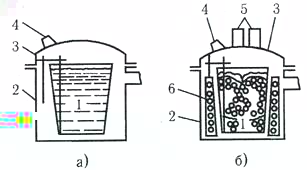

Вакуумирование стали в ковше является наиболее простым способом ее внепечной обработки вакуумом. Его осуществляют в установках, состоящих из вакуумной камеры и соединенной с ней вакуум проводами станции вакуумных насосов (рис.1).

При выпуске стали, предназначенной для вакуумирования в ковше, необходимо принять меры с целью попадания возможно меньшего количества шлака в ковш. Увеличение толщины слоя шлака в ковше вызывает повышение его гидростатического давления на металл и уменьшает эффект вакуумирования. Желательно, чтобы слой шлака в ковше не превышал 25 мм. Попадания окислительного шлака в ковш с металлом следует вообще избегать, так как в восстановительных условиях вакуумной камеры возможно восстановление фосфора в сталь.

Рисунок 1. Схема установок вакуумирования в ковше: а - без принудительного перемешивания, б тАФ с электромагнитным перемешиванием: 1 тАФ ковш с металлом, 2 - вакуумная камера, 3 - крышка вакуумной камеры, 4 - смотровое окно, 5 - люк для раскислителей и легирующих, 6- индуктор

Сталеразливочные ковши, в которых производят вакуумную обработку, футеруют обычным шамотным кирпичом.

Для вакуумирования стали ковш с металлом устанавливают в вакуумной камере, которую герметически закрывают крышкой. С понижением давления в камере происходит процесс дегазации стали, вызывающий перемешивание металла и шлака выделяющимися пузырьками газа. электросталеплавильный цех печной оборудование

При вакуумировании нераскисленной стали происходит удаление и кислорода из металла вследствие взаимодействия его с углеродом с образованием СО. Это оказывает влияние и на эффективность дегазации, так как всплывающие пузырьки СО вызывают возникновение эффекта кипения. Кроме того, пузырьки СО экстрагируют из металла водород, интенсифицируя его удаление.

Улучшить результаты вакуумной обработки стали в ковше и обеспечить возможность эффективного вакуумирования больших масс стали можно, применяя принудительное перемешивание металла. В результате перемешивания верхний слой, где и протекают процессы вакуумной обработки, непрерывно сменяется новыми порциями стали, и эффект вакуумирования распространяется на весь объем металла в ковше. При этом создается также возможность вакуумирования нераскисленной стали с последующей присадкой раскислителей в ковш, где они в результате перемешивания равномерно распределяются в объеме металла. Для повышения эффективности вакуумирования в ковше применяют электромагнитное перемешивание и продувку металла инертными газами. Вакуумную обработку стали с электромагнитным перемешиванием ведут на установках, оборудованных индукторами для создания движущегося магнитного потока (рис. 16).

При вакуумной обработке в ковше с перемешиванием наиболее интенсивно удаляется из металла водород. При остаточном давлении 13-130 Па удаляется 55-75% всего водорода из металла, причем больше водорода удаляется при большем исходном содержании его в металле и при обработке нераскисленной стали. В результате вакуумирования содержание водорода может быть понижено, что делает сталь нечувствительной к образованию флокенов тАФ дефекта, недопустимого в стальных изделиях. Таким образом, вакуумирование устраняет необходимость проведения специальной противофлокенной термической обработки.

В процессе вакуумной обработки металл охлаждается. Это вызывает необходимость перегрева стали в печи на 40-70 В°С, т.е. нагрева ее до температуры на 150-180 СВ° выше температуры ликиидус.ВаВаВаВаВаВаВаВаВаВаВаВаВаВаВаВа

Для получения очень низкого содержания углерода в стали при вакуумировании в ковше разработан способ вакуум-кислородного обезуглероживания. Процесс ведут в ковше, установленном в вакуум-камере. Внутри камера имеет защитную футеровку из шамота, что позволяет вести продувку металла кислородом. В днище ковша устанавливают пористую пробку для продувки аргоном. Продувку кислородом производят через вводимую сверху водоохлаждаемую фурму. Для обеспечения достаточного вакуума в условиях выделения при продувке кислородом значительного количества газов требуются вакуумные насосы повышенной мощности.

Ковш со сталью, содержащей 0,3-0,5% углерода, помещают и вакуумную камеру и после создания вакуума, начинают продувку кислородом, поддерживая разрежение на уровне не более 5 кПа и продувая снизу аргоном. После окончания окислительного периода металл в вакууме раскисляют кремнием и алюминием, продолжая продувку аргоном. Образование при продувке шлака из оксидов железа и вводимой в ковш извести в условиях перемешивания аргоном способствует десульфурации. Одновременная продувка кислородом и аргоном в вакууме обеспечивает получение низкого содержания углерода (не более 0,01%) при малом угаре легирующих. Сталь содержит мало водорода и азота. Ввиду выделения экзотермического тепла реакций окисления во время продувки кислородом происходит нагрев металла, что устраняет необходимость его перегрева в печи.

3. Расчетная часть

3.1 Расчет оборудования печного пролета

3.1.1 Расчет количества дуговых электросталеплавильных печей

Для производства 1,4 млн.т шарикоподшипниковой и конструкционной марок стали в год выбираем 100-тонные электропечи с одношлаковым процессом. Расчет ведем согласно рекомендациям, изложенным в [1].

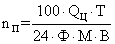

Количество печей рассчитывается по формуле

, ВаВаВаВаВаВаВаВаВаВаВаВаВаВаВаВаВаВаВаВаВаВаВаВаВаВаВаВаВаВаВаВаВаВаВаВаВаВаВаВаВаВаВаВаВаВаВаВаВаВаВаВаВаВаВаВаВаВаВаВаВаВаВаВаВаВаВаВаВаВаВаВаВаВаВаВаВаВаВаВа (1)

, ВаВаВаВаВаВаВаВаВаВаВаВаВаВаВаВаВаВаВаВаВаВаВаВаВаВаВаВаВаВаВаВаВаВаВаВаВаВаВаВаВаВаВаВаВаВаВаВаВаВаВаВаВаВаВаВаВаВаВаВаВаВаВаВаВаВаВаВаВаВаВаВаВаВаВаВаВаВаВаВа (1)

где QЦ тАУ годовая производительность цеха (литых заготовок или слитков), т/год, QЦ = 1,4 млн.т/год (по условию задания);

Т тАУ средняя продолжительность плавки, ч;

Ф тАУ фонд времени работы печи, сут./год;

М тАУ масса одной плавки по жидкому металлу, т, принимаем М=100 т;

В тАУ выход годного по цеху, %.

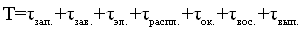

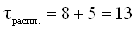

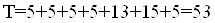

Средняя продолжительность плавки (Т) складывается из следующих стадий

, ВаВаВаВаВаВаВаВаВаВаВаВаВаВаВаВаВаВаВаВаВаВаВаВаВаВаВаВаВаВаВаВаВаВаВаВаВаВаВаВаВаВа (2)

, ВаВаВаВаВаВаВаВаВаВаВаВаВаВаВаВаВаВаВаВаВаВаВаВаВаВаВаВаВаВаВаВаВаВаВаВаВаВаВаВаВаВа (2)

Продолжительность заправки печи  Вадля печей, работающих одношлаковым процессом, принимаем

Вадля печей, работающих одношлаковым процессом, принимаем  = 5 мин.

= 5 мин.

Продолжительность завалки шахты принимаем  = 5 мин.

= 5 мин.

Продолжительность подвалок 5 мин.

Продолжительность операций по наращиванию электродов принимаем  = 5 мин.

= 5 мин.

Продолжительность расплавления ( ) складывается из времени расплавления шихты при включенной печи (

) складывается из времени расплавления шихты при включенной печи ( ) и времени, необходимого для технологических операций, выполняемых при выключенной печи (

) и времени, необходимого для технологических операций, выполняемых при выключенной печи ( ) тАУ подвалка шихты, сталкивание кусков шихты в колодцы для предотвращения поломки электродов

) тАУ подвалка шихты, сталкивание кусков шихты в колодцы для предотвращения поломки электродов

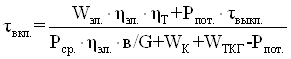

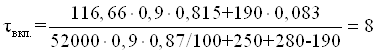

Продолжительность расплавления при включенной печи рассчитывается по формуле

,ВаВаВаВаВаВаВаВаВаВаВаВаВаВаВаВаВаВаВаВаВаВаВаВаВаВаВаВаВаВаВаВаВаВаВаВаВаВаВаВаВаВаВаВаВаВа (3)

,ВаВаВаВаВаВаВаВаВаВаВаВаВаВаВаВаВаВаВаВаВаВаВаВаВаВаВаВаВаВаВаВаВаВаВаВаВаВаВаВаВаВаВаВаВаВа (3)

где Wэл. тАУ фактический удельный расход электроэнергии на расплавление, МДж/т завалки (кВт∙ч/т). 1 кВт∙ч = 3,6 МДж. Принимаем Wэл. = 420 кВт∙ч/т = 116,66 МДж/т;

ВатАУ электрический КПД печной установки. Принимаем

ВатАУ электрический КПД печной установки. Принимаем  = 0,9;

= 0,9;

ВатАУ коэффициент, учитывающий полноту использования тепловой энергии на нагрев, плавление и перегрев над ликвидусом металла и шлака. Принимаем

ВатАУ коэффициент, учитывающий полноту использования тепловой энергии на нагрев, плавление и перегрев над ликвидусом металла и шлака. Принимаем  = 0,815;

= 0,815;

Pпот. тАУ мощность тепловых потерь на 1 т металлошихты на расплавление, для 100-тонной печи (Pпот.)100 = 190 МДж/т∙ч;

Pср. тАУ средняя активная мощность, подаваемая в печь при расплавлении, мВт. Принимаем для высокомощной печи Pср. = 0,65S, где S тАУ установленная мощность трансформатора, кВА. Для 100-тонной печи ДСП-100И7 [2, c. 47, таблица 3] S = 80000 кВА. Pср. = 0,65∙80000 = 52000 мВт;

G тАУ масса жидкого металла, т. Принимаем G = 100 т;

в тАУ выход жидкого металла на 1 т лома (на 1 т жидкого металла требуется 1,15 т лома), т. Принимаем в = 0,87;

Wк тАУ энергия, выделяющаяся при окислении компонентов шихты газообразным кислородом, МДж/т (Wк определяется из соотношения Wк = Q∙V, где Q тАУ энергия, выделяющаяся при вдувании 1 м3 кислорода, принимаем Q = 10 МДж/м3; V тАУ удельный расход кислорода, м3/т, по практическим данным принимаем V = 25 м3/т). Принимаем Wк = 250 МДж/т.

Wткг тАУ дополнительная энергия, вносимая при сжигании топлива с помощью топливно-кислородных горелок, МДж/т. По практическим данным принимается расход природного газа на уровне V = 8 м3/т (при теплотворной способности  Ва= 35 МДж/м3). Принимаем Wткг = 280 МДж/т;

Ва= 35 МДж/м3). Принимаем Wткг = 280 МДж/т;

принимаем равной 5 мин.

принимаем равной 5 мин.

мин.

мин.

мин.

мин.

Продолжительность окислительного периода при плавке стали одношлаковым процессом принимаем  = 15 мин.

= 15 мин.

Продолжительность выпуска ( ) из 100-т печи составляет 5 мин.

) из 100-т печи составляет 5 мин.

мин.

мин.

Количество рабочих дней принимаем по нормативным данным

Количество рабочих дней Ф = 313 сут./год.

Выход годного определяется из соотношения

ВаВаВаВаВаВаВаВаВаВаВаВаВаВаВаВаВаВаВаВаВаВаВаВаВаВаВаВаВаВаВаВаВаВаВаВаВаВаВаВаВаВаВаВаВаВаВаВаВаВаВаВаВаВаВаВаВаВаВаВаВаВаВаВаВаВаВаВаВаВаВаВаВаВаВаВаВаВаВаВаВа (4)

ВаВаВаВаВаВаВаВаВаВаВаВаВаВаВаВаВаВаВаВаВаВаВаВаВаВаВаВаВаВаВаВаВаВаВаВаВаВаВаВаВаВаВаВаВаВаВаВаВаВаВаВаВаВаВаВаВаВаВаВаВаВаВаВаВаВаВаВаВаВаВаВаВаВаВаВаВаВаВаВаВа (4)

где Q тАУ годовое производство стали в слитках или заготовках, т/год. Принимаем Q = 1400000 т/год (по условию задания);

G0 тАУ общий расход скрапа (металлошихты) по ЭСПЦ, т/год. Принимаем G0 = 1460000 т/год.

.

.

печи. Принимаем 2 печи.

печи. Принимаем 2 печи.

3.1.2 Техническая характеристика установленных в печном пролете ДСП

Приводим характеристики печей, согласно данным [2, с. 47].

В таблице 1 представлена техническая характеристика ДСП, установленной в цехе.

Таблица 1 тАУ Техническая характеристика ДСП