Проектирование цеха по производству многопустотных плит перекрытий

Бетон считается одним из древнейших строительных материалов. Об этом свидетельствуют, сохранившиеся до наших дней, здания и сооружения. Вначале бетон использовался для возведения монолитных сооружений и конструкций, но наука на месте не стоит, и поэтому был создан ещё более эффективный прочный строительный материал тАУ это железобетон. С развитием железобетонных конструкций, армированных сетками и каркасами, успешно начало развиваться строительство различных зданий и сооружений при наименьших трудовых затратах и повышенных сроках возведения.

Следующим этапом развития железобетона стало применение предварительно-напряжённых конструкций, что способствовало снижению расхода арматуры в железобетонных конструкциях, повышению их долговечности и трещиностойкости. Также значительным продвижением в развитие железобетона стало применение различных видов добавок.

На заводах железобетонных изделий важное значение имеет обеспечение необходимой прочности изделий в наиболее короткие сроки. Естественное твердение позволяет получить необходимую прочность через длительное время, что влечёт за собой увеличение количества форм (60-70% массы всей стали) и производственных площадей. Решающим средством ускорения твердения бетона, в условиях заводской технологии сборного железобетона, является тепловая обработка.

Тепловая обработка входит в технологический процесс изготовления железобетонных изделий и занимает 70-80 % времени всего цикла изготовления изделий. Тепловая обработка на действующих предприятиях колеблется от 2,5-24 часов и осуществляется в ямных, туннельных, щелевых, вертикальных камерах, кассетах, автоклавах, под колпаками тАУ как периодического, так и непрерывного действия; а источником тепла при этом служит пар, вода, электроэнергия, инфракрасные лучи. Сущность тепловлажностной обработки состоит в том, что при повышении температурной среды до 85-1000С скорость реакции гидратации значительно увеличивается, т.е. процесс твердения ускоряется и изделия в более короткий срок, чем при обычной температуре, приобретают механическую прочность, допускающую их транспортировку и монтаж.

На тепловую обработку расходуется до 70 % всей тепловой энергии на производство сборного железобетона. Высокая стоимость энергоносителей при низкой эффективности их использования, неритмичная поставка топлива приводят к сокращению объёмов выпускаемой продукции. При таких обстоятельствах необходим иной подход к процессам ускорения твердения бетона в заводских условиях. Максимально возможное применение комплексных химических добавок, переход на низкотемпературный режим, использование частично-термосных и термосных режимов требуют грамотного инженерного подхода к конструированию тепловых установок, теплотехнического расчёта ограждающих конструкций, составление теплового баланса.

Одним из способов экономии при тепловой обработке является использование вместо пара продуктов сгорания природного газа в смеси с рециркулятом.

Одним из возможных путей повышения эффективности производительности строительных материалов является создание автоматизированных систем управления технологическими процессами (АСУТП) и автоматизированных систем управления предприятием (АСУП).

Благодаря АСУТП повысилось качество и количество выпускаемых изделий, уменьшился, например, расход теплоносителя, при производстве железобетонных изделий, уменьшилось отрицательное влияние на окружающую среду, облегчен труд рабочих, точный расход материалов для производства изделий.

На всех заводах железобетонных изделий внедрены электронно-вычислительные машины (ЭВМ), что позволяет осуществить обработку информации автоматическими устройствами со скоростью, в несколько миллионов раз превышающей скорость обработки информации человеком.

Для успешного развития, перед промышленностью сборного железобетона определены основные направления, ведущими из которых являются:

Разработка и организация эффективных видов вяжущих и их массовое производство, арматурной стали, высококачественных заполнителей, комплексных химических добавок и новых видов бетона;

Повышение степени заводской готовности изделий;

Снижение массы конструкций за счёт применения тонкостенных конструкций, предварительно напряжённых и конструкций из лёгкого бетона;

Коренное улучшение технологий в производстве железобетонных конструкций, а также реконструкция действующих заводов;

Снижение энергетических затрат на обеспечение ускорения твердения бетона, за счёт введения химических добавок, применения терморежимов, использование гелиотермообработки и другого, что приводит к снижению стоимости продукции.

Выпускаемые железобетонные изделия используются во всех областях строительства, т.к. железобетон является основным строительным материалом, и нашёл широкое применение в жилищном, промышленном, транспортном и сельскохозяйственном строительстве.

1. ТЕХНОЛОГИЧЕСКАЯ ЧАСТЬ

1.1 Обоснование выбора места строительства

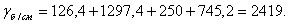

Проектируемый цех по производству многопустотных плит перекрытий производительностью 19000м3/год планируется разместить на территории действующего завода ОАО ВлСЖБ-3В» в городе Витебске.

Строительство цеха целесообразно и экономически выгодно, так как на данном заводе имеются производственные площади, складские помещения для сырьевых материалов и свободные площади для складирования готовой продукции. Имеются коммуникации для обеспечения предприятия электроэнергией, сжатым воздухом, природным газом и водой. Так, как пар в настоящее время является одним из самых дорогостоящих теплоносителей, предприятию экономически не выгодно транспортировать его из Витебской ТЭЦ, поэтому завод перешёл на тепловую обработку железобетонных изделий ПСПГ, что позволить снизить себестоимость продукции и обеспечить её конкурентоспособность на внутреннем и внешнем мировом рынке.

Для обеспечения предприятия природным газом предусмотрена газопроводная ветвь от городской газомагистрали. Электроэнергия поступает с ВлВитебскЭнергоВ», сжатый воздух вырабатывается компрессорными установками, размещёнными на территории предприятия, вода забирается из реки Западная Двина.

Для доставки сырьевых материалов и сбыта готовой продукции имеются автотранспортные пути, а также на территорию завода проложена ветвь железнодорожного сообщения.

Сырьевые материалы доставляются на завод различными видами транспорта. Цемент поступает железнодорожным транспортом из БЦЗ города Костюковичи, Могилёвской области. Щебень поступает железнодорожным транспортом из Брестской области городского посёлка Микашевичи РУПП ВлГранитВ». Песок завозится автотранспортом из города Витебска РУП ВлВитебскречтрансВ». Арматурная сталь поставляется из города Жлобина БМК, железнодорожным транспортом или автотранспортом с городской металобазы. Добавка суперпластификатор С-3 поступает автомобильным транспортом из Гомельской области, города Мозыря завода ВлСЖБ-12В». Смазка ВлВиттол-1В» поступает автотранспортом из города Минска, ООО ВлСервовитВ».

Город Витебск является областным центром и расположен на экономически выгодных автотранспортных и железнодорожных путях сообщения, что даёт возможность реализовывать продукцию не только в республики, но и в странах СНГ и ближнего зарубежья.

Обеспечение предприятия трудовыми и инженерно-техническими кадрами будет осуществляться за счёт выпускников ВГТК, Новополоцкого политехнического университета.

Проектируемых цех не окажет вредного воздействия на жилые районы города, т.к. расположен с учётом санитарной защиты.

1.2 Номенклатура выпускаемой продукции

Многопустотные плиты перекрытий предназначены для устройства каркасов одно- и многоэтажных зданий и сооружений различного назначения.

Согласно СТБ 1383-2003 тАЬПлиты покрытий и перекрытий железобетонные для зданий и сооруженийтАЭ изделие должно удовлетворять следующим требованиям:

- плиты должны удовлетворять требованиям настоящего стандарта и изготавливаться по рабочим чертежам и технологической документации, утверждённым в установленном порядке;

- по прочности, жёсткости и трещиностойкости плиты должны соответствовать требованиям, установленным в проектной документации, и выдерживать при испытаниях нагружением контрольные нагрузки, указанные в рабочих чертежах;

- плиты относятся к классу пожарной опасности К0;

- предел огнестойкости плит должен соответствовать требуемой степени огнестойкости здания, установленной в проектной документации конкретного здания;

- плиты следует изготавливать из тяжёлого бетона классов по прочности на сжатие В15 и выше;

- поставка плит потребителю должна производиться после достижения бетоном отпускной прочности;

- для предварительно-напряжённых плит в зоне анкеровки предварительно напряжённой арматуры не допускается:

а) нарушение структуры бетона на торцах элементов;

б) неплотное примыкание бетона к арматуре.

При поставке плит в холодный период года нормируемая отпускная прочность бетона плит может быть повышена до 90% класса по прочности на сжатие согласно указанием рабочих чертежей.

- морозостойкость и водонепроницаемость бетона плит должны соответствовать маркам по морозостойкости (F50) и водонепроницаемости, установленным проектной документацией конкретного здания или сооружения и указанным в заказе на изготовление колонн;

- удельная эффективная активность естественных радионуклидов (Аэфф) бетона плит не должна превышать, Бк/кг:

- 370 тАУ для плит, применяемых в каркасах жилых и общественных зданий;

- 740 тАУ для плит, применяемых в каркасах производственных зданий; -виды и классы арматурной стали, применяемой для армирования плит, а также марки стали закладных изделий должны соответствовать установленным проектной документацией конкретного здания и указанным в рабочих чертежах;

- форма, размеры арматурных и закладных изделий и их положение в плитах должны соответствовать указанным в рабочих чертежах на изделие;

- для армирования плит следует применять арматурную сталь: в качестве ненапрягаемой продольной арматуры: - стержневую горячекатаную периодического профиля класса S500 и гладкую класса S240 по ГОСТ 5781 тАУ 82; в качестве напрягаемой продольной арматуры:

- термомеханически упрочнённую стержневую класса S800 по ГОСТ 10884;

- на поверхности плит не допускается обнажение рабочей и конструктивной арматуры, за исключением арматурных выпусков;

- толщина защитного слоя бетона до рабочей и конструктивной арматуры должна соответствовать указанной в рабочих чертежах;

- отпуск натяжения арматуры в предварительно напряжённых плитах следует производить после достижения бетоном требуемой передаточной прочности;

- значения действительных отклонений размеров и положение выпусков арматуры и центрирующих прокладок не должны превышать  3 мм;

3 мм;

- в бетоне плит, поставляемых потребителю, трещины не допускаются, за исключением поперечных трещин от обжатия бетона в предварительно напряжённых плитах, а также усадочных и других поверхностных технологических трещин, ширина которых не должна превышать 0,1 мм, если рабочими чертежами конкретного здания не установлены более жёсткие требования;

- на лицевых поверхностях плит не допускаются жировые и ржавые пятна;

- открытие поверхности стальных закладных изделий, выпуски арматуры, монтажные петли и строповочные отверстия должны быть очищены от наплывов бетонов или раствора.

Изготовленные плиты должны быть приняты техническим контролем предприятия-изготовителя.

Таблица 1

| Марка | Размеры | Характеристика изделий |

| Длина | Ширина | Высота | Расход бетона | Расход стали | Класс бетона |

ПК 72.15-8 Ат 800 ПК 72.15-10 Ат 800 ПК 72.15-12 Ат 800 ПК 66.15-3 Ат 800 ПК 66.15-10 Ат 800 | 7180 7180 7180 6580 6580 | 1490 1490 1490 1490 1490 | 220 220 220 220 220 | 1,34 1,34 1,34 1,23 1,23 | 58,58 84,66 94,52 27,84 61,86 | В25 В20 В25 В25 В20 |

1.3 Обоснование выбора способа производства

Производство многопустотных плит перекрытий в заводских условиях можно производить различными способами: стендовым, конвейерным и агрегатно-поточным.

Стендовая технология предусматривает изготовление изделий стационарно, т.е. технологическое оборудование при изготовлении изделий, материалы и рабочие звенья перемещают от одной стендовой формы к другой, поэтому стендовый способ производства отличается длительностью технологического процесса, неподвижное размещение стендовых форм требует больших производственных площадей. Всё это приводит к высоким трудовым затратам при выпуске конструкций. Организация стендового производства не обеспечивает повышенного уровня механизации и автоматизации технологических процессов. Стендовый способ является малопроизводительным и используется на предприятиях низкой и средней мощности или полигонах.

При конвейерном способе весь технологический процесс разбивается на отдельные элементы, операции, которые выполняются одновременно, независимо друг от друга на отдельных постах. При конвейерном способе формы перемещают от поста к посту специальными транспортными устройствами. Каждый пост линии обслуживается закреплённым за ним звеном. Однако, конвейерный способ требует больших капитальных затрат и вложений на обслуживание механизмов, транспортного и технологического оборудования; не обладает гибкостью технологической линии, требует значительных расходов на переналадку оборудования при выпуске другого вида продукции. Поэтому проектировать конвейерную линию не рационально и не целесообразно.

Для производства плит перекрытия принимается типовая схема агрегатно-поточной технологии. Эта схема обладает гибкостью, поддоны от поста к посту перемещаются при помощи мостового крана и грузоподъёмного устройства. Изделия изготавливаются способом немедленной распалубки, что позволяет использовать поддоны и съёмную бортоснастку, что приводит к снижению металлоёмкости производства. Способ немедленной распалубки повышает оборачиваемость установок для формования плит, производительность, сократит длительность технологического процесса и приведёт к экономии электрической энергии. При данном способе производства обеспечивается чёткая организация технологического процесса.

Учитывая все вышеизложенные особенности, при разработке формовочного цеха заданной производительности целесообразно применение агрегатно-поточной технологии

1.4 Характеристика технологического оборудования

Для изготовления пустотных плит перекрытия и других железобетонных изделий необходимы сырьевые материалы, которые доставляются на предприятие как железнодорожным (цемент, щебень), так и автомобильным (песок, добавка, арматурная сталь) транспортом. Хранение материалов осуществляется в закрытых помещениях тАУ складах.

Склады сырьевых материалов являются неотъемлемой частью бетоносмесительного цеха, так как благодаря ним создаются запасы для непрерывной работы предприятия.

ВаНа заводе, для хранения цемента, предусмотрен силосный склад 409-29-65; для хранения щебня и песка используется закрытый эстакадно-полубункерный склад 708-13-84; а для хранения добавки и арматуры тАУ закрытый склад с необходимым оборудованием для их разгрузки.

Силосный склад представляет собой 4 отдельных ячейки тАУ силоса общей вместимостью 1100 тонн и расположен вблизи рельсового пути. Цемент доставляется в вагонах-цементовозах бункерного типа, откуда самотёком через люки выгружается в разгрузочные бункера склада и пневматическим винтовым подъёмником цемент поступает в распределяющее устройство, благодаря которому происходит его распределение по силосам. В силоса одновременно с цементом поступает запыленный воздух под давлением, поэтому для предотвращения взрыва банки предусмотрен вентилятор для отсасывания воздуха, который проходит через фильтры. Каждый силос склада оборудован в днище аэрационным свободообрушающим устройством. Цемент выдаётся из склада с помощью пневморазгружателя донной выгрузки и при помощи винтового пневматического насоса поступает по трубопроводу в расходные бункера бетоносмесительного цеха.

Для заполнителей предусмотрен прирельсовый эстокадно-полубункерный склад общей вместимостью 3000 м3, представляющий собой частично заглубленные бункера, под которыми расположена галерея ленточных конвейеров. Заполнители доставляются в железнодорожных вагонах тАУ щебень и автосамосвалах тАУ песок, и под действием собственных сил тяжести инертные поступают в приёмочные бункера склада, откуда при помощи ленточного транспортёра заполнители поступают на транспортирующий конвейер, а затем при помощи сбрасывающей тележки отсыпаются в нужный отсек склада. Из склада заполнители выдаются через течки и при помощи ленточного транспортёра поступают на перегрузочную станцию, где, при необходимости, просеиваются при помощи грохота, и далее по наклонной галерее поступают в расходные бункера бетоносмесительного цеха.

Бетоносмесительный цех скомпонован по вертикальной схеме, при которой всё оборудование размещается на перекрытиях многоэтажного здания, и подъём материалов осуществляется на высоту 25 и более метров. Все материалы, при помощи распределительных устройств, разгружаются в отсеки соответствующих расходных бункеров. Для крупного заполнителя, песка и цемента предусмотрено по два отсека. С целью свободного перемещения под действием сил тяжести сыпучих материалов, углы наклона днищ бункеров выполняют больше углов естественного откоса соответствующих материалов. Во избежание зависания заполнителей при повышенной влажности, на стенках нижней части бункера установлены навесные вибраторы, кроме этого по периметру бункеров расположены паровые трубы тАУ для того, чтобы в зимний период вёлся подогрев заполнителей. В бункерах цемента предусматривают устройства для аэрации. Также в надбункерном отделении расположены циклоны, фильтры для очистки сжатого воздуха от цементной пыли.

После бункерного отделения расположено дозаторное отделение, где размещены баки для воды и добавки, дозатор для песка и щебня ДИ-2000Д (с наименьшим пределом взвешивания 400 кг, а наибольшим - 2000 кг, вместимостью бункера 2,5 м3 и циклом дозирования 60 секунд), дозатор для цемента АВДЦ-1200М (с наименьшим пределом взвешивания 100 кг, а наибольшим - 300 кг, вместимостью бункера 0,36 м3 и циклом дозирования 90 секунд) и дозатор жидкости АВДЖ-425/1200М (с наименьшим пределом взвешивания 20 кг, а наибольшим - 200 кг, вместимостью бункера 0,21 м3 и циклом дозирования 45 секунд). Отдозированные материалы последовательно поступают в смесительное отделение: песок, щебень, часть воды, добавка, цемент и остальная часть воды, где перемешиваются не менее 90 секунд в бетоносмесителе принудительного действия СБ-138А (объём готового замеса по бетонной смеси тАУ 1000 литров, вместимость по загрузке 1500 литров, число циклов в час при приготовлении бетонной смеси тАУ 40).

Готовая бетонная смесь поступает в раздаточный бункер и при помощи ленточного конвейера ТК-3 (длина неограниченна, ширина ленты 800 мм), жёсткая бетонная смесь поступает в бетоноукладчик СМЖ-3507А (число бункеров тАУ 1, наибольшая ширина укладки тАУ 2000 мм, ширина колеи рельс тАУ 4500 мм, габаритные размеры тАУ 3,7 6,3

6,3 3,1 м; бетоноукладчик укомплектован вибронасадком, разравнивающей рейкой, устройством для распыления смазывающего материала на поверхность бетонной смеси), благодаря которому производится формование изделия. Осуществляется укладка нижнего слоя бетонной смеси уже с уложенной предварительно напряжённой арматурой и сетками С-2.После укладки бетонной смеси включается привод виброплощадки СМЖ-460 (размер формуемых изделий 3

3,1 м; бетоноукладчик укомплектован вибронасадком, разравнивающей рейкой, устройством для распыления смазывающего материала на поверхность бетонной смеси), благодаря которому производится формование изделия. Осуществляется укладка нижнего слоя бетонной смеси уже с уложенной предварительно напряжённой арматурой и сетками С-2.После укладки бетонной смеси включается привод виброплощадки СМЖ-460 (размер формуемых изделий 3 6 м, грузоподъёмность 15 тонн, крепление формы тАУ электромагнитное) и в течении 1 минуты смесь уплотняется, выключается привод виброплощадки. После чего осуществляется установка пуансонов, монтажных петель и верхних сеток. Затем осуществляется укладка второго слоя бетонной смеси и опускается прегрузочный щит, включается привод виброплощадки и производится окончательное уплотнение бетонной смеси. После уплотнения извлекаются пустотообразователи, поднимается прегрузочный щит и разравнивающейрейкой бетоноукладчика разравнивается свежеотформованная бетонная смесь, вручную высвобождаются петли. С поста формования мостовым краном (грузоподъёмность 10 тонн, общего назначения, опорный двухбалочный с электроприводом, скорость подъёма груза 0,032 м/с, скорость передвижения крана 1,0 м/с, пролёт 18 м) и грузозахватным устройством СМЖ-43А (грузоподъемность 9 тонн, высота изделия на поддоне 420 мм, масса тАУ0,98 тонн) поддон с изделием загружается в ямную камеру (габаритные размеры 7,98

6 м, грузоподъёмность 15 тонн, крепление формы тАУ электромагнитное) и в течении 1 минуты смесь уплотняется, выключается привод виброплощадки. После чего осуществляется установка пуансонов, монтажных петель и верхних сеток. Затем осуществляется укладка второго слоя бетонной смеси и опускается прегрузочный щит, включается привод виброплощадки и производится окончательное уплотнение бетонной смеси. После уплотнения извлекаются пустотообразователи, поднимается прегрузочный щит и разравнивающейрейкой бетоноукладчика разравнивается свежеотформованная бетонная смесь, вручную высвобождаются петли. С поста формования мостовым краном (грузоподъёмность 10 тонн, общего назначения, опорный двухбалочный с электроприводом, скорость подъёма груза 0,032 м/с, скорость передвижения крана 1,0 м/с, пролёт 18 м) и грузозахватным устройством СМЖ-43А (грузоподъемность 9 тонн, высота изделия на поддоне 420 мм, масса тАУ0,98 тонн) поддон с изделием загружается в ямную камеру (габаритные размеры 7,98 4,38

4,38 3,15) и устанавливаются на пакетировщик СМЖ-292А (число поддонов тАУ 10, масса поддона с изделием, т тАУ 6,91, масса пакети ровщика 1 тонна) тАУ по мере загрузки камеры производится предварительная выдержка. В ямной камере изделие подвергается тепловой обработке продуктами сгорания природного газа по режиму: 3 часа тАУ подъём температуры, 12 часов тАУ выдержка изделий при максимальной температуре (60-650С) и 2 часа тАУ остывание изделия (без подачи теплоносителя). После этого открывают крышку ямной камеры мостовым краном и поддон с изделиями перемещают мостовым краном со стропами на пост распалубки и подготовки, где при помощи пил трения осуществляется обрезка стержней, и мостовым краном со стропами извлекается изделие с дальнейшим перемещением его на пост доводки.

3,15) и устанавливаются на пакетировщик СМЖ-292А (число поддонов тАУ 10, масса поддона с изделием, т тАУ 6,91, масса пакети ровщика 1 тонна) тАУ по мере загрузки камеры производится предварительная выдержка. В ямной камере изделие подвергается тепловой обработке продуктами сгорания природного газа по режиму: 3 часа тАУ подъём температуры, 12 часов тАУ выдержка изделий при максимальной температуре (60-650С) и 2 часа тАУ остывание изделия (без подачи теплоносителя). После этого открывают крышку ямной камеры мостовым краном и поддон с изделиями перемещают мостовым краном со стропами на пост распалубки и подготовки, где при помощи пил трения осуществляется обрезка стержней, и мостовым краном со стропами извлекается изделие с дальнейшим перемещением его на пост доводки.

На посту доводки производится затирка и заглаживание шпатлёвочно-грунтовочным раствором возможных дефектов; защита торцов преднапряжённых стержней; маркировка изделия и приёмка ОТК. Изделие подвергается естественной сушке на самоходной тележке с прицепом вывоза готовой продукции СМЖ-151 (грузоподъёмность 40 тонн, предельная дальность хода 120 м, скорость передвижения 31,6м/мин).

После съёма изделий с поддона производят её чистку (пневмоскребок), смазку с водной пластификацией (ВлВИТТОЛ тАУ 1В») и мостовым краном подготовленная форма перемещается на пост армирования. На посту армирования устанавливаются сетки С-2 и предварительно напряжённая арматура.

Предварительно напряжённая арматура изготавливается на станке СМЖ-484 (производительность стержней в час 60-80 шт, класс арматурной стали S-800, диаметр стержней 12-18 мм, длина стержней 6040 тАУ 7540 мм, давление пуансонов 0,5 МПа, усилие высадки 39,5 кН, мощность электродвигателя 7,7 кВт, мощность трансформатора 250 кВт, скорость подачи поддона 0,027 тАУ 0,53 м/с, габариты: 12,3х 8,65х1,863 м , масса 7200 кг).

Арматурные изделия изготавливаются в арматурном цехе, в котором расположен склад арматурной стали, где при помощи мостового крана арматурная сталь разгружается с автомобильного транспорта и складируется в специально отведённых, для каждого вида стали, местах. В арматурный цех арматура поступает на самоходную тележку: бухтовая сталь поступает на правильно-отрезной станок и в качестве деталей идёт на изготовление сеток С-2 и С-4 (многоточечная сварка). Проволочная сталь подвергается резке на отрезном станке и стержни класса S-800 идут на изготовление предварительно напряжённых стержней. Стержневая сталь так же идёт на изготовление монтажных петель П1 (гибочный станок).

Изготовленные арматурные изделия отправляются на контроль и после чего, при помощи самоходной тележки, отправляются в формовочный цех, где мостовым краном со стропами перемещается к посту армирования и формования.

За постом армирования размещается пост формования, куда далее и пере мещается подготовленный и заармированный поддон, при помощи мостового крана и строп тАУ технологический цикл повторяется.

1.5 Контроль качества сырьевых материалов, технологического процесса и готовой продукции

При производстве железобетонных плит технический контроль производится на различных стадиях технологического процесса. В зависимости от этого контроль различают входной, операционный и приёмочный.

Входной контроль проводится для всех сырьевых материалов, необходимых для приготовления бетонной смеси, арматурной стали. При входном контроле цемента проверяют наличие паспорта, марку, вид, физико-механические свойства, к которым относят тонкость помола, сроки схватывания, нормальная густота, равномерность изменения объёма, а также прочность образцов при сжатии и изгибе. Для инертных материалов контролируют: вид, наличие паспорта, физико-механические свойства: для песка тАУ влажность, модуль крупности, истинную и насыпную плотность; для щебня тАУ фракцию, влажность, истинную и насыпную плотности. Для воды определяют содержание солей, водородный показатель; для добавки тАУ плотность, концентрацию. При контроле арматурной стали, проверяют марку, диаметр, наличие сертификата качества, а также основные свойства такие, как: относительное удлинение, предел текучести, временное сопротивление разрыву, для проволоки тАУ разрывное усилие.

Все полученные характеристики, в результате контроля сопоставляются с паспортными данными, и сертификата требованиями стандарта. Входной контроль осуществляется работниками лаборатории.

Операционный контроль проводится для каждой технологической операции. Этот вид контроля осуществляется в соответствии с установленными режимами, инструкциями, технологическими картами.

Основными объектами контроля являются:

Приготовление бетонной смеси, где контролю подлежат: объём загрузки расходных бункеров, точность дозирования материалов, последовательность загрузки материалов в бетоносмеситель, продолжительность перемешивания, температура смеси на выходе и её свойства.

Контролируют эти операции работники лаборатории и персонал бетоносмесительного цеха.

2. Изготовление арматурных изделий тАУ применение стали заданного класса и диаметра, размеры и конструкция арматурных изделий, режим сварки, прочность сварных соединений, угол загиба сеток.

В контроле участвуют лаборатория, отдел технического контроля, персонал арматурного цеха.

3. При формовании железобетонных изделий тАУ проверяют правильность сборки формы, качество чистки и смазки, расположение арматурных изделий в форме и фиксацию их, степень натяжения предварительно напряжённых стержней, согласно рабочих чертежей, укладку смеси и степень уплотнения, качество поверхности изделия, режим и параметры тепловой обработки.

Контролируют операции работники отдела технического контроля, лаборатории и персонал формовочного цеха.

Приёмочный контроль тАУ это контроль железобетонных изделий. Данный вид контроля позволяет выявить ошибки, допущенные в ходе операционного контроля. При приёмочном контроле плит пустотного настила проверяют размеры и их отклонения в пределах требований СТБ 1383-2003: качество лицевой поверхности (А1-А3), величину толщины защитного слоя (не более 20 мм), разность длин диагоналей ( 2 мм), неплоскостность, непрямолинейность граней и плоскостей, неперпендикулярность, а также прочность бетона в готовом изделии, трещиностойкость.

2 мм), неплоскостность, непрямолинейность граней и плоскостей, неперпендикулярность, а также прочность бетона в готовом изделии, трещиностойкость.

Данный вид контроля осуществляет отдел технического контроля с участием работников лаборатории.

Систематический и постоянно действующий контроль обеспечивает выпуск качественных железобетонных изделий.

2. РАiЁТНАЯ ЧАСТЬ

2.1 Подбор состава бетона:

ИСХОДНЫЕ ДАННЫЕ:

БЕТОН:

- марка бетона тАУ С20/25

- жёсткость тАУ 40 с.

ЦЕМЕНТ: ПЦ 500Д0

- нормальная густота тАУ НГ= 26,0%

- истинная плотность тАУ rц=3,1 г/см3

- насыпная плотность тАУ gц=1200 кг/м3

- прочность на изгиб тАУ Rизг.=5,9 МПа

- прочность на сжатие тАУ Rсж.=29,0 МПа.

ЩЕБЕНЬ ГРАНИТНЫЙ:

- фракция щебня d= 10-20 мм

- истинная плотность rщ=2,61 г/см3

- насыпная плотность gщ=1345 кг/м3

- влажность Wщ=0,7%

- марка щебня тАУ Мщ 1000

- прочность на изгиб тАУ Rизг.=140 МПа.

- плотность р=1,18 г/см3

- концентрация рабочая тАУ 0,4% от цемента

- концентрация поставляемая тАУ 35%.

ВОДА:

- водородный показатель тАУ ph=6,41

- раствор соли тАУ 2,46 млг/дм3

- хлорид ионов тАУ 11,82 млг/дм3.

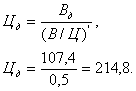

2.1.1.Расчёт лабораторного состава

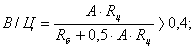

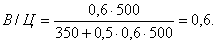

Определение водоцементного отношения:

,

,

где Rц тАУ марка цемента;

Rб тАУ марка бетона;

А тАУ коэффициент учитывающий качество заполнителей, А=0,6.

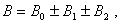

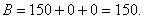

Определение расхода воды, л

где В0 тАУ начальный расход воды, л;

В1 тАУ поправка на расход воды в зависимости от нормальной густоты цементного теста, л;

В2 тАУ поправка на расход воды в зависимости от модуля крупности песка, л.

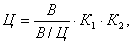

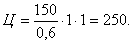

Определение расхода цемента, кг:

где К1 тАУ коэффициент изменения расхода цемента в зависимости от нормальной густоты цементного теста, (К1=1);

К2 тАУ коэффициент изменения расхода цемента в зависимости от максимальной крупности заполнителя, (К2=1).

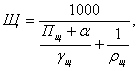

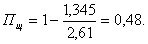

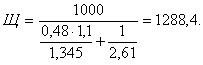

Определение расхода щебня, кг.

,

,

где a тАУ коэффициент раздвижки зёрен заполнителя, a = 1,1;

Пщ тАУ пустотность щебня;

gщ тАУ насыпная плотность щебня, кг/м3;

rщ тАУ истинная плотность щебня, г/см3.

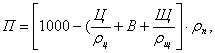

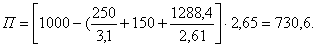

Определение расхода песка, кг.

где rп тАУ истинная плотность песка, г/см3 ;

rц тАУ истинная плотность цемента, г/см3.

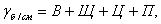

Определение плотности бетонной смеси, кг/м3

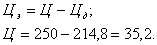

2.1.2 Расчёт полевого состава

Определение количества влаги в заполнителях, л:

где Wп, Wщ тАУ влажность песка, щебня, %.

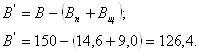

Определение расхода песка и щебня с учётом влаги, кг:

где Вп, Вщ тАУ количество влаги в песке, щебне, %.

Определение расхода воды с учётом влаги, л:

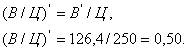

Определение водоцементного отношения:

Определение плотности бетонной смеси полевого состава, кг/м3:

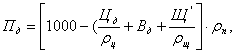

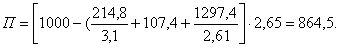

2.1.3 Расчёт состава бетона с добавкой

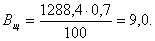

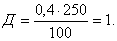

Определение расхода добавки, кг:

где С тАУ содержание добавки в бетоне, %.

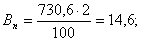

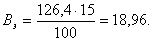

Расчёт экономии воды при использовании добавки, л:

где Вс тАУ процентное уменьшение водопотребности б/см, Вс=15%.

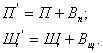

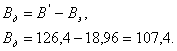

Расчёт количества воды с добавкой, л:

Определение расхода цемента с добавкой, кг:

Определение экономии цемента, кг:

Определение расхода песка с добавкой, кг:

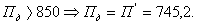

Расход песка с добавкой превышает 850кг, следовательно в составе с добавкой принимаю расход песка полевого состава:

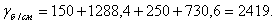

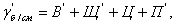

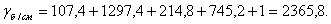

Определение плотности бетонной смеси с добавкой, кг/м3:

Таблица 2