Электропривод летучих ножниц

Содержание

Введение 4

1. Общая часть 6

1.1 Технологический процесс цеха 6

1.2 Конструкция, кинематическая схема и техническая характеристика

механизма 9

1.3 Условия и режим работы электрооборудования, требования к

электроприводу 11

2 Специальная часть 12

2.1 Выбор рода тока, величины питающего напряжения и системы

управления электроприводом 12

2.2 Расчет мощности двигателей и их выбор 13

2.3 Расчет и выбор силовых элементов электропривода 15

2.4 Система автоматического регулирования 17

2.5 Выбор аппаратуры защиты и коммутации 21

2.6 Описание схемы управления, защиты и сигнализации 21

2.7 Возможные перспективы развития электропривода машины на базе достижения науки и техники 25

2.8 Специальный вопрос 26

3 Организация производства 31

3.1 Организация обслуживания электрооборудования 31

3.2 Организация ремонта электрооборудования 33

4 Экономика производства 36

4.1 Форма оплаты труда 36

4.2 Расчет заработной платы 36

4.3 Определение затрат на содержание электрооборудования 38

4.4 Технико-экономические показатели дипломного проекта 40

5 Охрана труда 41

5.1 Общие правила охраны труда 41

5.2 Правила ТБ при техническом обслуживании и ремонте

электрооборудования 43

5.3 Противопожарные мероприятия 44

5.4 Техническое обслуживание двигателей постоянного тока 45

6 Охрана окружающей среды 47

Литература 50

ПриложениеА. Дипломное задание 51

Приложение В. Обозначения на функциональной схеме 53

Идея создания второго крупного завода рядом с КМК возникла еще в годы первых пятилеток, но только в 1950 г. появилась возможность вернуться к вопросу о строительстве завода. В 1957г. Совет Министров СССР утвердил проектное задание на строительство Западно-Сибирского металлургического комбината в городе Новокузнецке, и уже в 1961г. началось строительство первой коксовой батареи, которая 1 декабря 1963г. выдала первый кокс. 27 июля 1964г. считается днем рождения комбината. Страна получает первый запсибовский чугун.

ЗСМК один из современных крупнейших предприятий СНГ, с полным металлургическим циклом. Он находится в самом центре азиатского материка, на юге Кузнецкого бассейна. Комбинат расположен на территории 3000 га. в 25 км. от г. Новокузнецка.

Строительство комбината и реконструкция цехов и агрегатов сопровождались широким применением новой техники и технологий, внедрением передового отечественного и зарубежного опыта, совершенствованием технологических процессов и оборудования. Освоению современных металлургических агрегатов большой единичной мощностью способствовало внедрение научно-технических разработок. Опыт и достижения ЗАПСИБа широко используются в отечественной и зарубежной практике.

Со дня рождения комбината, практически каждый год вводились в строй новые цехи и производства: пущен проволочный стан, получен первый прокат на мелкосортном стане, конвертерный цех №1 выдал первую сталь. 27 декабря 1969г. пущен блюминг, а в апреле 1970г. непрерывно-заготовочный стан. Таким образом, был замкнут полный металлургический цикл.

В 1971-1980гг. в строй действующих вводились новые агрегаты и цеха: доменная печь №3, кислородно-конвертерный цех №2, седьмая коксовая батарея, сталепроволочный цех метизного производства.

Все цеха комбината можно классифицировать по основным производствам:

- коксохимическое производство

- аглоизвестковое производство

- доменное производство

- сталеплавильное производство

- прокатное производство

- метизное производство

- производство товаров народного потребления

- транспорт

- ремонтная база комбината

- соцкультбыт

Совсем недавно началось строительство мебельного цеха, в нем будут изготовляться из заготовок древесины современная, изысканная мебель, с дизайном на уровне мировых образцов.

Транспорт -это неотъемлемая часть ЗАПСИБа. Транспортировка грузов осуществляется железнодорожным, конвейерным и автомобильным транспортом. Протяжонность железнодорожных путей 371км, конвейерных 90км. Перевозка грузов железнодорожным транспортом составляет 1,0 млн.т. в год, объем автомобильных перевозок-17,0 млн.т, грузооборот составляет 96,0 млн.тонно-километров.

ЗАПСИБ предусматривает своим сотрудникам и их семьям возможность отдыхать и заниматься спортом круглый год. Для этого нужны здания соцкультбыта.В их состав входят: спорткомплекс "Богатырь", плавательный бассейн "Запсибовец". В культурном центре АО ЗСМК находят занятия по душе более 6 тысяч взрослых и детей. Здесь созданы все условия для отдыха и творчества, для этого существуют балетные классы, хоровые и музыкальные студии. Профилактории и поликлиники предоставляют запсибовцам массажи, физиотерапевтическое лечение.

Для детей любого возраста построено множество детских дач и лагерей.

ЗСМК выпускает огромное количество различной продукции. Вся его продукция имеет отличные технические характеристики, благодаря использованию отличной технологии, совершенствованию оборудования и повышения квалификации персонала.

Целью дипломного проекта является проверочный расчет существующего электропривода летучих ножниц 130т, находящегося в среднесортном цехе.

Проект выполнен согласно дипломного задания (приложение А)

Непрерывный среднесортный стан Вл450В» предназначен для прокатки нормальных и облегченных тонкостенных балок и швеллеров, в том числе высокоэкономичных балок и швеллеров с параллельными полками, а также уголков, круглого и полосового проката.

Стан состоит из участка нагревательных печей, 16-ти рабочих клетей, двухстороннего холодильника, участка подготовки клетей и участка отделки и уборки проката.

Подача заготовок к стану производится двумя способами: либо от непрерывно-заготовочного стана (НЗС) через холодильник и передаточный шлеппер на подводящий рольганг печей, либо со склада заготовок электромагнитными кранами на три загрузочные решетки печей, откуда заготовка подается на подводящий рольганг к печам. В первую и вторую печь заготовка подаётся через шагающую решетку и распределяется по печам рольгангом между печами. А в третью подается с подводящего рольганга в печь при помощи шлеппера накопителя.

Для нагрева заготовок используется три печи с шагающим подом и торцевой загрузкой и выдачей.

В печах заготовки нагреваются до 1150 тАФ 1200 0С. Производительность одной печи 170 т/час.

Для выдачи заготовок из печи на рольганг используется машина безударной выдачи.

Перед первой клетью на ножницах 400 т происходит деление заготовок для фасонного проката на части длиной 4 тАУ 6 м. За ножницами заготовки кантуются.

Прокатка осуществляется в 11 тАФ 16 пропусков.

Черновые клети разделены на 3 трехклетьевые непрерывные группы, в каждой из которых последовательно установлены горизонтальная, комбинированная и вторая горизонтальная клети с диаметром валков 630 мм.

Фасонные профили прокатываются с выпуском раската на рольганг за каждой третьеклетьевой черновой группой.

Также возможна непрерывная прокатка мелких круглых и угловых профилей из длинной заготовки.

Чистовая непрерывная группа состоит из семи клетей диаметром валков 530 мм, расположенных по схеме К-Г-Г-К-Г-К-Г (К тАФ комбинированная, Г тАФ горизонтальная), для прокатки всех профилей, кроме двутавровых балок с параллельными полками, для прокатки которых горизонтальные заменяются универсальными с диаметром горизонтальных валков 900 мм, при этом клети располагаются по схеме К-У-У-К-У-К-У (У тАФ универсальная).

Привод как универсальных, так и горизонтальных клетей осуществляется от одного электродвигателя через двухскоростной комбинированный редуктор.

Для обеспечения высокой точности проката клети выполнены жесткими, а электродвигатели установлены в становом пролёте.

Перед чистовой группой установлены летучие ножницы 130 тонн для обрезки переднего конца раската , аварийной резки и раскроя фасонных профилей, а за последней чистовой клетью тАФ летучие ножницы 63 тонны для порезки простых и фасонных профилей по длине холодильника.

Скорость прокатки на чистовой группе колеблется от 4 м/с до 12 м/с в зависимости от прокатываемого профиля.

Готовый прокат поступает на двухсторонний холодильник. По сторонам холодильника прокат распределяется при помощи стрелки. Перемещаясь по решеткам холодильника к отводящему рольгангу, материал охлаждается.

Для термической обработки проката дополнительно используется установка термоупрочнения, обеспечивающая гидротранспорт проката с требуемой скоростью с одновременным равномерным охлаждением его по всей длине.

Каждая сторона холодильника оборудована двух ниточным отводящим рольгангом, по которому осуществляется подача штанг к правильным машинам участка отделки и уборки проката.

Участок отделки и уборки проката (адьюстаж) состоит из четырех идентичных технологических ниток (линии Вл100В», Вл200В», Вл300В», Вл400В»).

После правильных машин материал поступает на два сдвоенных рольганга и далее распределяется по технологическим ниткам.

На каждой нитке при помощи поперечного транспортера по заданной программе набираются пакеты штанг, на ножницах холодной резки они режутся на длины от 6 до 24 м, и подаются к инспекторским стеллажам, оборудованным системой магнитных кантователей, позволяющих произвести осмотр любого профиля сортамента с любой стороны.

Круглые и квадратные профили передаются на специальные устройства для пакетировки.

Пакеты фасонных профилей передаются к дозирующим решеткам, перекладываются на два параллельных рольганга и транспортируются к магнитным штабелеукладчикам.

При штабелировании уголков и швеллеров пакеты, лежащие на параллельных рольгангах, спариваются, затем двухслойная пачка перекладывается на опускающийся стол.

Далее происходит увязка набранных пакетов в пачки. Увязанные и оформленные пачки убирают с помощью кранов.

На стане Вл450В» используется катаная заготовка сечением 150*150, 150*200, 160*270, 120*200 длиной от 4 м до 12 м, весом от 700 до 4100 кг из углеродистых и легированных сталей.

Готовый прокат выпускается в прутках длиной от 2 до 24 м, в пачках весом до 15 т, причем в потоке предусматривается резка на длины от 6 до 24 метров, а более короткие прутки будут получать на отдельно стоящих агрегатах. Затем готовая продукция поставляется заказчикам.

Летучие ножницы 130 тонн предназначены для вертикальной резки передних концов заготовок простых профилей и для шевронной отрезки передних концов заготовок фасонных профилей и раскроя раскатов фасонных профилей на длины, пропорциональные длине холодильника. Ножницы также служат для порезки проката при аварии на стане.

1.2.1

Конструкция механизма

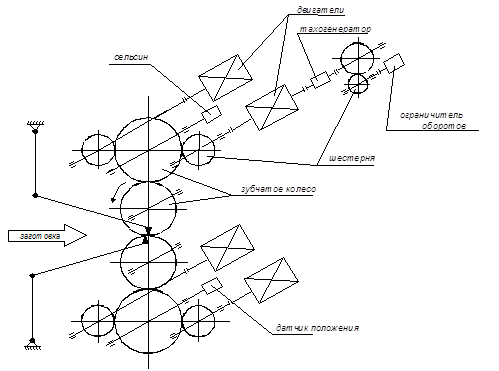

Механизм резки ножниц, образованный кривошипами, шатунами и балансирами, в станине установлен летуче. Четыре двигателя через передачу (i = 2,92) приводят в движение нижний и верхний кривошипы ножниц. Кривошипы взаимно связаны парой зубчатых колес (i = 1).

По техническим условиям летучие ножницы должны обеспечивать перпендикулярность разрезаемого сечения полосы к ее оси, при хорошем качестве сечения, без заусенцев и загибов на концах; которые затрудняют подачу такой заготовки в последующие клети стана, а также вызывают трудности при дальнейшем передвижении заготовки по рольгангу.

Для обеспечения этих требований при разрезании крупных сечений проката с большой высотой необходимо параллельно-горизонтальное движение ножей в момент реза, и при этом скорость движения ножей должна быть равна скорости заготовки. На рис. 2 приведена схема кривошипно-шатунного механизма, обеспечивающего параллельно-горизонтальное движение ножей при разрезании металла.

Опыт эксплуатации показывает , что небольшое превышение скорости ножа над скоростью прокатки не вызывает нарушения качества сечения и даже желательно для лучшего отделения отрезанной заготовки от следующей за ней.

Ножницы работают в режиме запусков на каждый рез переднего конца, реза на мерные длины, а при аварийном резе непрерывно вращаются, пока не будет разрезана вся заготовка. Цикл работы таких ножниц заключается в форсированном пуске ножниц перед каждым резом, обеспечении к моменту скорости ножей, равной или немного превышающей (порядка 5%) скорости заготовки, разрезании заготовки, форсированном торможении привода и остановке ножниц в исходном положении. Таким образом, разгон до полной скорости и торможение с полной скорости должны происходить менее чем за один оборот ножей. Точность отрезаемых длин обеспечивается пуском ножниц перед каждым резом из строго фиксированного положения. Остановка ножниц в фиксированном исходном положении обеспечивается снижением скорости до небольшой величины (ползучая скорость) и отключением привода в исходном положении с применением большого тормозного момента привода.

Рисунок 1. тАУ Кинематическая схема ножниц.

Техническая характеристика летучих ножниц 130 т

Максимальное усилие резки 130 т;

максимальная скорость прокатки 4,7 м/с;

минимальная скорость для максимального диаметра резки 1,74 м/с;

основная длина 2,5 м

передаточное число между ведущим валом и кривошипом 2,92;

минимальный интервал между проходом проката 2,8 сек

момент инерции на валу четырех двигателей GD2=3424 кГм2 (без двигателей).

Электропривод летучих ножниц находится в машинном зале, а не в самом цехе, т.е. он работает в благоприятных условиях тАУхорошая вентиляция, отсутствует загазованность, пыль, вибрация наименьшая. Электропривод металлом не нагревается, что улучшает его работу.

Электропривод клети работает в повторно-кратковременном режиме, число включений в час достигает 360.

К электроприводу предъявляются следующие требования:

а) разгон и торможение привода до рабочих скоростей при заданных углах поворота ножей за время разгона;

б) надежную работу привода при большом числе включений двигателя;

в) фиксацию с большой точностью исходного положения ножей;

г) запас кинетической энергии движущихся деталей механизма и привода, достаточный для разрезания максимальных сечений при минимальной рабочей скорости.

Все электрооборудование находится в машинном зале оно выполнено в обычном исполнении т.к. не требуется защищать его от пыли, газов и возможных механических повреждений.

Двигатели находятся в цехе на механизме в условиях повышенной запыленности высокой температуры. Двигатели выполнены пылезащищенными с принудительной вентиляцией через промежуточный охладитель.

Все электрооборудование располагается в доступном для осмотра и ремонта месте.

Выбор рода тока для электрооборудования летучих ножниц имеет большое значение, т.к. с ним связаны такие показатели, как технические возможности электропривода, масса и размеры электрооборудования, надежность и простота обслуживания, капиталовложения, стоимость эксплутационных расходов.

В настоящее время существует три типа двигателей.

Асинхронный двигатель с фазным ротором. Регулирование скорости ступенчатое, путем изменения сопротивления в цепи ротора. Электропривод прост, надежен, допускает большое число включений в час при средних и больших мощностях во всех режимах работы.

Недостатком этого двигателя является значительные потери в пускорегулирующих сопротивлениях. Он не обеспечивает необходимые жесткости механических характеристик. Повышенный износ двигателя, электромеханического тормоза и контактной аппаратуры управления.

Асинхронный двигатель с короткозамкнутым ротором. Используется для механизмов мощностью до 15 кВт в легком режиме работы. При необходимости регулирования скорости возможно использование двух или трехскоростные электродвигатели.

Двигатели постоянного тока. Применяются в электроприводах, к которым предъявляются повышенные требования в отношении регулирования скорости, а так же когда необходимо обеспечить низкие устойчивые скорости в разных режимах. Для механизмов подъема обычно используют двигатели последовательного возбуждения, т.к. они допускают большие перегрузки по моменту и имеют мягкую характеристику. Двигатели параллельного и независимого возбуждения применяют в тех случаях, когда требуются жесткие механические характеристики на низких скоростях, а так же для работы двигателя в генераторном режиме.

К электроприводу летучих ножниц предъявляются повышенные требования в отношении регулирования скорости, а так же необходимо обеспечить устойчивую угловую скорость в рабочем режиме.

Так как необходима высокая плавность регулирования скорости, а так же большой диапазон регулирования, то выбираем для привода ножниц электродвигатель постоянного тока с системой управления электроприводом типа тиристорный преобразовательтАУдвигатель (ТП-Д). Привод реализован четырьмя двигателями постоянного тока с независимым возбуждением, взаимно механически соединенными.

Определяем усилие, моменты и мощность резания заготовки максимального сечения 100х100 мм.

Дано: максимальная толщина заготовки 100 мм; максимальная ширина

заготовки 100 мм; предел прочности материала при температуре

900-9500С tmax=12 кГ/мм2; на участке резания радиус траектории ножей rср=456 мм.

Заготовка 100х100 мм разрезается в положении на ребро, при наличии закруглений по углам заготовки высота диагонали d=135 мм

1. Определяем усилие резания [2] стр. 342

Принимаем, что максимальное усилие резания соответствует внедрению каждого ножа в металл на половину высоты сечения, т.е. 1/2(d/2). Тогда угол приложения максимального усилия резания будет

Площадь сечения металла в месте приложения максимального усилия резания

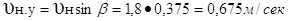

Вертикальная скорость внедрения ножей в металл

Скорость деформации металла

Максимальное усилие резания, принимая коэффициенты влияния зазора между ножами и притупления ножей R2=1,2 и R3=1,3:

2. Определяем момент и мощность резания

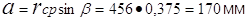

Плечо приложения максимального усилия резания

Максимальный статический момент резания

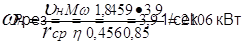

Максимальная мощность резания при к.п.д. ножниц h=0,85 и угловой скорости ножниц

Для обеспечения требуемого времени разгона и уменьшения нагрузки на двигатель на привод ножниц устанавливаем четыре электродвигателя типа МКН, напряжение питания 230В, номинальный ток 3500А, мощностью 280кВт, скорость вращения двигателя 360 об/мин.

Коэффициент перегрузки двигателей по мощности резания

Допустимый коэффициент перегрузки R=2,5

3. Определяем влияние маховых масс ножниц на процесс резания

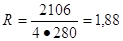

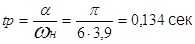

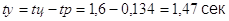

Длительность цикла одного резания при повороте суппортов на 3600

Длительность резания при угле резания a =300= p/6 и угловой скорости ножей

wн=3,9 1/сек

Так как время резания незначительно по сравнению с длительностью цикла резания, то очевидно резание будет осуществляться за счет кинетической энергии маховых масс ножниц и их привода, восстанавливаемой за время

Рассчитываем и выбираем тиристорный преобразователь, номинальный ток которого выбирается из условия, Iном.пр., А

где Iном.дв тАУноминальный ток двигателя, А, Iном.дв=3500А;

Хпр тАУперегрузочная способность преобразователя по току, Хпр=2;

Хдв тАУперегрузочная способность двигателя, Хдв=2,5

Выбираем тиристорный преобразователь серии КТЭУ 600В, 5кА.

Выбор трансформатора для питания тиристорного преобразователя производится по расчетным значениям фазных токов во вторичной (I2ф) и первичной (I1ф) обмотках, вторичной ЭДС и типовой мощности Sт.р.

Расчетное значение ЭДС (Е2ф) трансформатора при работе преобразователя в режиме непрерывного тока находится по требуемому выпрямленному напряжению с учетом необходимого запаса на падение напряжения в преобразователе.

Е2ф=КuВ·КcВ·КdВ·КrВ·Ud,В

где Кu тАУкоэффициент, характеризующий соотношение Е2ф/Еdo и зависящий от схемы выпрямления, 1/1,17;

Кc тАУкоэффициент, учитывающий возможные снижения напряжения питающей сети, 1,05-1,0;

Кd тАУкоэффициент, учитывающий неполное открывание тиристоров при максимальном управляемом сигнале, 1-1,15, при согласованном управлении;

Кr тАУкоэффициент, учитывающий падение напряжения в преобразователе, 1,05;

Ud тАУнапряжение тиристорного преобразователя 600В

Е2ф=1/1,17В·1,05В·1,15В·1,05В·600=650В

Расчетное действующее значение фазного тока вторичной обмотки определяется по выпрямленному току (Id) с учетом схемы выпрямления.

I2ф=КiВ·КI2В·Id,А

где Кi тАУкоэффициент, 1;

Кi2 тАУкоэффициент, характеризующий отношение I2ф/Id и зависящий от схемы выпрямления, 0,577;

I2ф=1В·0,577В·5000=2885А

Необходимый коэффициент трансформации находится, Ктр,

Ктр=0,95В·U1ф/E2ф

где U1ф тАУноминальное фазное напряжение сети.

Ктр=0,95В·600/650=0,88

Расчетное значение действующего фазного тока первичной обмотки трансформатора определяется по току Id с учетом коэффициента Ктр

I1ф=КiВ·КI1В·Id/Ктр, А

где КI1 тАУкоэффициент, характеризующий отношение I1ф/Id и зависит от схемы выпрямления, 0,471.

I1ф=1В·0,471В·5000/0,88=2676А

Расчетное значение типовой мощности, характеризующий расход активных материалов и габариты трансформатора, определяется как:

Sтр=КuВ·КcВ·КdВ·КrВ·КiВ·КsВ·UdВ·IdВ·3, ВВ·А

где Кs тАУкоэффициент схемы, 1,345.

Sтр=1/1,17В·1,05В·1,15В·1,05В·1В·1,375В·600В·500В·3=1341кВВ·А

Выбираем трансформатор типа ТСЗП-1600/10У3 Р=1615кВВ·А, U=6 (10)кВ.

Система управления электроприводом построена по принципу подчиненного регулирования. Главный параметр регулирования тАФ скорость вращения приводного двигателя, все остальные параметры вспомогательные и подчинены главному.

Конструкция САР должна удовлетворять следующим требованиям:

В· взаимозаменяемость однотипных элементов;

В· согласованность входных и выходных величин различных элементов;

В· построение всех узлов на основе небольшого числа модулей.

Конструктивно САР летучих ножниц выполнена на основе блочной регулировочной системы ВлРЕГИСТОРВ». В ее состав входят все необходимые элементы: усилители, датчики регулируемых величин, задатчики (преобразователи) регулируемых величин, источники питания, вспомогательные элементы (узлы связи, ограничители, логические блоки и т. п.).

Основным элементом системы авторегулирования является операционный усилитель.

Система ВлРЕГИСТОРВ» специально предназначена и оборудована для управления тиристорными преобразователями. Комплекты модулей разделяются по функциональным признакам на блоки. Модули САР ножниц размещаются в ваннах типа А, В и С, которые находятся в шкафу ВлУНИСТОР ВВ».

Ванна А содержит модули СИФУ и модули контура тока.

Ванна В состоит из модулей контура скорости.

Ванна С содержит модули для обработки сигналов с технологических датчиков.

Якорь двигателя питается от двух групп тиристорного преобразователя. Система регулирования осуществляет скоростную регулировку и регулировку положения и выполнены по принципу подчиненного регулирования, т. е. параметр тока подчинен параметру скорости.

Действительное значение скорости снимается с тахогенератора Е1 и через преобразователь 5 подается в виде сигнала обратной связи w на один из входов регулятора скорости 4.

Действительное значение положения ножей определяется сельсином-датчиком Y1, один оборот которого соответствует одному обороту ножниц.

Значение скорости предыдущей клети обрабатывается в центральном цифровом технологическом регуляторе (ЦТЦР) 10 и через частотно-аналоговый преобразователь 11 и задатчик интенсивности 12 подается на вход регулятора скорости 4 в виде требуемой величины скорости тАФw*. На входах регулятора скорости задание w* сравнивается с сигналом обратной связи по скорости таким образом, что Rw управляется алгебраической суммой сигналов w* и w. Выход регулятора скорости является заданием для регулятора тока 2 (Riк) ведущего и ведомого приводов. Задание тока перед Riк преобразуется задатчиком интенсивности тока 3.

Кроме задания тока, схема регулирования ведущего привода формирует блокирующие сигналы для ведомого привода: Ф тАФ запрещение работы привода и S`0 тАФ требование ограничения тока якоря до 10% Iн. На входах регулятора тока сравнивается требуемая величина тока якоря i*КА, i*КВ с сигналом обратной связи по току тАФ iKA, iKB.

Под действием алгебраической суммы этих сигналов регуляторы тока формируют управляющие сигналы для генератора импульсов GI тАФ a*A и a*B.

Сигналы a*A и a*B преобразуются генератором импульсов в импульсы управления тиристорами lA, и lB.

При выставлении ножей в исходное положение в работу включаются следующие блоки: блок 9 отменяет команду ВлстартВ» в ЦТЦРе. После отмены команды ВлстартВ» логика блока 18 блокирует тракт задания скорости сигналом W. Направление вращения при доводке ножей в исходное положение и их скорость определяются блоками 6,7,8.

После достижения исходного (верхнего) положения ножей появляются сигналы: S0 тАФ из блока управления положением 7, I0 тАФ из датчика нулевого тока 15, W0 тАФ из логического блока управления скоростью 13. Под действием этих сигналов блок ограничения тока 16 и 19 формирует команды на ограничение тока до 10% Iн в ведущем и ведомом приводах. Привод подготовлен к новому ВлстартуВ».

Блок аварийной логики LOG при появлении сигналов:

а) сверхток преобразователя тАФ IKM;

б) потеря напряжения синхронизации тАФ U0;

в) превышение максимальной скорости WM;

г) превышение максимального значения задания скорости W*M;

д) авария в системе УНИСТОРтАФY2-50, блокирует регулятор тока, чем вызывает режим искусственного инвертора преобразователя и отключает преобразователь от питающей сети.

Таблица 1 тАУУставки защиты

Название

защиты | Уставка | Численное

значение | Тип аппарата |

| Максимальная токовая защита | 1,25 Iном.дв | 4375А | Электронная |

| Максимальная токовая защита ВАБом | 2,2 Iном.дв | 7700А | ВАБ |

| Токовая отсечка | 2,5 Iном.дв | 8750А | Электронная (САР) |

Защита от обрыва поля | 16А | 15,7/11А | РЭВ821 |

| Защита от превышения оборотов | 1,1 nном 1,25 nном | 395 об/мин 450 об/мин | Электронная Центробежный выключатель |

Назначение отдельных элементов схемы управления.

В1-50 тАУ включает и отключает схему управления.

В2-50 тАУ переводит схему управления из режима ВлПодготовкаВ» в режим ВлРаботаВ».

В3-50 тАУ фиксирует, что привод выведен из исходного состояния (наличие сигнала задания или обратной связи).

В4-50 тАУ регистрирует сигнал о повреждении и отключает преобразователь: немедленно в режиме ВлПодготовкаВ» и с выдержкой времени в режиме ВлРаботаВ».

В5-50 тАУ регистрирует сигнал аварии.

В6-50 тАУ реле времени, отключающее систему управления (реле В1-50) при повреждение в режиме ВлРаботаВ».

Различают следующие виды шин:

Р/Р тАУ подача сигнала о повреждении на вход Y 1-50;

Н/Н тАУ подача сигнала об аварии на вход Y 2-50;

Р/Н \

О/Н тАУ шины, переключаемые при помощи контактов реле В2-50.

Н/О /

Подготовка привода к работе

Для включения тиристорного преобразователя необходимо включить Влавтоматы цепей возбуждения двигателей Р4 и Р5 на щите 7в254, автоматы цепей управления Р1, Р2, Р7 на щите 7в252, автоматы Р1, Р1-8, Р2-8 для собственный нужд шкафов ВлУнисторВ» и автомата А2 в цепи управления ВАБов.

При включении тиристорного преобразователя со щита дистанционного управления (ШДУ) ключом КУ в схеме управления и сигнализации замыкается контакт В20, который включает В1-50. Замыкающий контакт реле В1-50 подает напряжение на сборные шины +5 и Zv1.

Включение ВАБов производится оператором с поста управления ПУ-5

ключом АН21.

С этого же поста осуществляется выбор режима работы ножниц. Толчковый или рабочий режим оператор выбирает ключом АН27.

Выбором режима работы заканчивается процесс подготовки привода ножниц к работе.

Отключение привода ножниц.

Отключение привода ножниц может быть осуществлено обслуживающим персоналом и аварийно в результате срабатывания защиты.

При отключении со ШДУ ключом КУ размыкаются контакт реле В21 тАУ теряет питание реле В1-50, в результате чего снимается напряжение с шины +2 в узле релейного управления СО1.

Аналогично происходит отключение кнопкой В2-51 на шкафу ВлУнистор ВВ». При отключении привода с поста управления ПУ-5 ключом АН21 получает питание реле В31, размыкающий контакт которого в цепи реле В30 вызывает отключение ВАБов.

На световом табло НD9К52 загорается лампочка сигнализирующая об отключении ВАБов.

Защита привода ножниц

При работе привода часть аварийных сигналов поступает на аварийно-отказные шины, которые обеспечивают отключение привода мгновенно или с выдержкой времени. Характер отключения зависит от режима работы привода (ВлподготовкаВ» или ВлработаВ») и от вида срабатывающей защиты.

Защита трансформатора

Трансформатор имеет две ступени защиты от повреждения. Защита первой ступени вступает в действие при срабатывании газовой и тепловой защит.

При этом в схеме управления приводом включается реле В40, через замыкающие контакты которого включается лампочка Н7 на световой панели HDS-1 шкафа ВлУнистор ВВ», и через промежуточное реле В64 посылается сигнал на ЩДУ о комплексном повреждение первой ступени.

Защита второй ступени вступает в действие при аварийном срабатывании газовой или тепловой защит.

При этом в схеме управления приводом включается реле В41, через замыкающий контакт которого подается напряжение 48В на шину Н/Н.

От перенапряжения трансформатор защищен разрядником Р1.

Защита тиристорного преобразователя

Защита ТП от перенапряжения осуществляется разрядниками Р2, Р3 и блоками защит PGU, кроме того каждый тиристор защищен от перенапряжения RC цепочкой.

При срабатывании защиты от перенапряжения на блоках PGU через контакты реле В3,В1 подается напряжение 48В на шину Р/Н. На световой панели HDS-1 загорается лампочка Н1, сигнализирующая о перенапряжении в цепи ТП.

Защита двигателя

Максимальная токовая защита осуществляется системой регулирования и ВАБом. При превышении тока якоря уставки максимального расцепителя ВАБа происходит отключение. Через замыкающие контакты №2, №3 в схеме управления приводом отключается реле В8.

В схеме управления и сигнализации напряжение 48В через замкнутые контакты В8 и В23 поступают на шину Н/Н тАУ отключается реле Y2-50 и загорается лампочка Н2 на световой панели HDS-1.

Защита двигателя от превышения допустимой скорости осуществляется с помощью центробежного выключателя К1 и системой регулирования. При срабатывании центробежного выключателя его контакт включает реле В2-3 в узле ВО2 и происходит отключение.

При нетрогании двигателя в схеме регулирования срабатывает реле В1-38, которое через промежуточное реле В51 в схеме управления приводом отключает ВАБы аналогично отключению при перенапряжении в цепи якоря, одновременно в блоке аварийной логики отключается реле В1-5, замыкающие контакты которого падают напряжение 48В на шину Н/Н.

При потере возбуждения или при перенапряжении в цепи якоря двигателей получает питание реле В32, размыкающий контакт которого вызывает отключение ВАБов.

На световых панелях HDS-1 загорается лампочка Н6.

При срабатывании тепловой защиты двигателей в схеме управления приводом получает питание реле В34, а размыкающий отключает реле времени ВС2.

Размыкающие контакты реле В34 блокируют включение толчковой подачи (через контакт реле В84), блокируют работу ножниц от ЦТЦРа и снимают напряжение с реле В1-6 в узле СО1, и включается узел регулирования тАУ ножи возвращаются в исходное положение.

По истечению выдержки времени от реле ВС2 происходит отключение привода ножниц, аналогичное отключению с поста ПУ-5 ключом АН21.

Отключение вентиляции двигателей вызывает отключения привода ножниц, аналогичное срабатыванию тепловой защиты, только реле В33 получает питание с выдержкой времени от реле ВС1.

Релейно-контактные схемы (РКС) получили самое широкое распространение в автоматизированном электроприводе несколько десятков лет назад и, с различными дополнениями и усовершенствованиями, эксплуатируются до настоящего времени. Наряду с такими достоинствами, как наглядность и простота в обслуживании, они имеют несколько существенных недостатков:

В· громоздкость;

В· невысокая надежность из-за быстрого износа контактов, особенно при частых включениях, и выхода из строя коммутирующей аппаратуры, а также связанная с этим необходимость содержать большой по численности оперативный и ремонтный персонал;

В· повышенное энергопотребление.

Наличие данных факторов вызывает необходимость искать пути замены РКС на новое, более совершенное оборудование, лишенное вышеперечисленных недостатков. Одним из таких устройств являются управляющие системы, построенные на базе микропроцессоров тАФ программируемых контроллеров.

В современном автоматизированном электроприводе получают широкое применение программируемые микроконтроллеры (ПК), представляющие собой специализированные управляющие микроЭВМ, работающие в реальном масштабе времени по определенным рабочим программам, размещаемым в ПЗУ. По данным, приведенным в /3/, в мире выпускается свыше 150 типов ПК. Они используются примерно в 35% систем автоматизации технологических процессов и в большинстве случаев реализуют законы программно-логического управления или аналого-цифрового регулирования. Различают ПК трех типов:

В· программируемые логические контроллеры (ПЛК), ориентированные на реализацию алгоритмов логического управления, обеспечивающих замену релейных и бесконтактных схем э

Вместе с этим смотрят:

11-этажный жилой дом с мансардой

14-этажный 84-квартирный жилой дом

16-этажный жилой дом с монолитным каркасом в г. Краснодаре

180-квартирный жилой дом в г. Тихорецке

2-этажный 3-секционный 18-квартирный жилой дом в г. Мирном