Анализ и экономическая оценка механообработки

Министерство образования и науки Украины

Восточноукраинский национальный университет

им.Даля

РЕФЕРАТ

на тему: ВлАнализ и экономическая оценка механообработкиВ»

Выполнил: студент группы УП-211 Зарубин Е.А.

Проверил: Хаустова А.В.

Луганск 2002г.

План

1. Что включает в себя обработка материалов давлением

2. Процесс прокатки, сортамент прокатной продукции

3. Основные технологические показатели прокатного производства

4. Метод волочения

5. Понятие свободной ковки

6. Литьё песчано-глинистой формы

7. Литьё под давлением

8. Центробежное литье

9. Литье по выплавляемым моделям

10. Литье в оболочковые формы

11. Метод объёмной штамповки

1. Что включает в себя обработка материалов давлением.

Обработка металлов давлением основана на использовании пластических свойств металлов. Пластичностью называют способность металла изменять форму под действием приложенных сил (деформиВнроваться) без разрушения. При обработке давлением изменяется не только форма исходного металла (слитка или заготовки), но его струкВнтура и механические свойства.

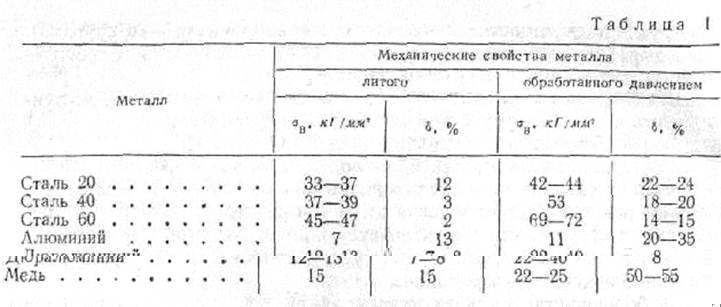

Механические свойства литого металла после обработки его давВнлением повышаются в 1тАФ2 раза и более. Сравнительные данные мехаВннических свойств литого и обработанного давлением металла привеВндены в табл. 1.

Повышение механических свойств металла при обработке давлеВннием позволяет увеличивать нагрузки на конструкции, изготовленные из него, что также способствует сокращению расхода металла. Однако обработкой металла давлением не всегда можно получить изделия с заданными структурой, свойствами, формой и чистотой поверхности. Поэтому заготовки или детали, полученные обработкой давлением, в зависимости от предъявляемых к ним требований дополнительно подвергают термической обработке и обработке резанием.В настоящее время обработка металлов давлением является одним из важнейших и наиболее прогрессивных методов обработки металлов. Получение деталей ковкой или объемной штамповкой приближает заВнготовку к размерам чертежа; при этом оставляют минимальные приВнпуски на последующую механическую обработку.

Основными видами обработки металлов давлением являются: проВнкатка, волочение, ковка и объемная штамповка. Удельный вес кованых и штампованных деталей и заготовок в маВншиностроении составляет примерно 50тАФ60%, а иногда выше. НаприВнмер, использованные в тракторах штампованные детали составляют ~70% от общего веса всех деталей, а в автомобиле тАФ 80% и т. д.

2.Процесс прокатки, сортамент прокатной продукции.

2.Процесс прокатки, сортамент прокатной продукции.

Прокатка металла имеет огромное значение в развитии промышленВнности. Более 75%'всей выплавленной стали подвергается прокатке.

Прокатывают также большое количестВнво цветного металла и различных сплавов.

Прокатку производят на прокатных станах. Она представляет собой процесс обжатия и вытяжки металла

заготовки. Существуют три основных способа прокатки тАФ продольная, косая и поперечная. Наибольшее применение получил способ продольной прокатки. Этим способом производят примерно 90% всего проката, в том числе профильный и листовой

прокат. При продольной прокатке заготовка движется в направлении, перпендикулярном осям валков. Косую и поперечную прокатку применяют для изготовления изделий, имеющих форму тел вращения: косую тАФ для прокатки бесшовных труб, поперечную тАФ для прокатки заготовок с периодически изменяющимся по длине профилем.

При продольной прокатке в результате обжатия уменьшается толВнщина заготовки при одновременном увеличении длины и ширины. Вытяжка определяется отношением полученной длины к первоначальВнной длине заготовки и обозначается

где / тАФдлина заготовки после пропускания через валки; /о тАФ первоначальная длина заготовки; F0тАФ площадь поперечного сечения исходной заготовки; F тАФ площадь поперечного сечения, полученная после пропускаВнния заготовки через валки.

Продольная прокатка осуществляется гладкими и калибровочными валками (рис. 3), изготовленными из чугуна или стали. КалибровочВнные валки имеют ручьи определенного профиля. Ручьями называют профили выреза на боковой поверхности валка. Совокупность ручьев двух валков называют калибром.

3. Основные технологические показатели прокатного производства

Прокатные станы по виду выпускаемой продукции делят на обжимВнные (слябинг и блюминг), сортовые, универсальные, проволочные, листовые, трубные и другие.

Прокатные станы по виду выпускаемой продукции делят на обжимВнные (слябинг и блюминг), сортовые, универсальные, проволочные, листовые, трубные и другие.

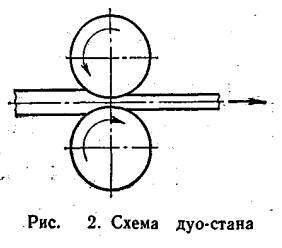

Прокатные станы бывают двухвалковые (дуо-станы), трехвалковые (трио-станы), четырехвалковые (двойные дуо-станы) и многовалковые. Д у ос таны в каждой рабочей клети имеют по два валка. Такие станы подразделяют на нереверсивные и реверсивные. Нереверсивные станы имеют постоянное направление вращения валков, и прокатка производится в одну сторону. При прокатке верхний валок используВнется для обратной подачи заготовки.

На реверсивных станах производят прокатку заготовок, сортового проката, листов и ленты. На реверсивных станах направление вращеВнния валков изменяется и прокатку ведут в разные стороны. РеверсивВнными дуо-станами являются, например, блюминги и слябинги с валВнками диаметром 800тАФ1400 мм.

По виду выпускаемой продукции блюминги и слябинги относят к обжимным станам. На блюминге стальные слитки весом 5тАФ15 т проВнкатывают в блюмы тАФ квадратные заготовки сечением от 200 х200 до 400 х400 мм. На слябинге слитки прокатывают в слябы тАФ листовые заготовки толщиной 75тАФ300 мм и длиной до 5000 мм.

На трио-станах прокатку ведут в одну сторону между нижВнним и средним валками, а в другую тАФ между средним и верхним. На таких станах прокатывают блюмы, рельсы, балки и сорВнтовой металл. Для прокатки листов толщиной до 3 мм применяют трио-станы с плавающим средним валком, который вращается вследствие трения валка и прокатываемой заготовки. Плавающий ваВнлок может перемещаться вверх или вниз, т. е. в процессе пропуска заВнготовки он прижимается к нижнему или верхнему приводному валку.

В двойных дуостанах валки вращаются попарно в проВнтивоположном направлении. Прокатка на этих станах веВндется в обе стороны. Особенностью их является возможность незавиВнсимой настройки каждой пары валков. Это позволяет получать проВндукцию более точных размеров, чем на трио-станах. Недостатками их являются громоздкость и сложность конструкции. На таких станах прокатывают средние и мелкие профили.

Многовалковые станы, к которым относят квартостаны, имеют два рабочих валка, остальные валки являются опорными. На многовалковых станах производят горячую и холодную прокатки листа, полос и лент. На шести-, двенадцати и двадцати валковых станках производят только холодную прокатку тонкого листа и ленты. Кроме изложенных выше станов, имеются еще и универсальные станы, которые, кроме горизонтальных валков, имеют и вертикальные валки. На таких станах прокатывают двухтавровые балки высотой 300тАФ800 мм и широкие листовые полосы.

Проволочные полунепрерывные и неВнпрерывные станы применяют для проката проволоки диаметром 5тАФ9 мм. ПроволоВнку меньшего диаметра получают путем волочения.

Листовые станы делят на толстолистоВнвые и тонколистовые. Листы толщиной свыше 4 мм (толстые) прокатывают из сляВнбов на трио-станах и на реверсивных дуо-станах. Тонкие горячекатаные листы получают из легких слябов на дуо-станах, имеющих до трех клетей, а также на непВнрерывных листопрокатных станах проВнизводительностью 750тАФ800 тыс. т металВнла в год.

4. Метод волочения.

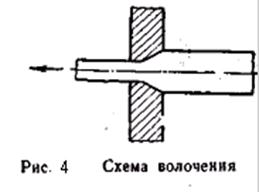

Процесс волочения тАФ это протягивание прокатной или прессоВнванной заготовки через отверстия, размеры которых меньше сечения заготовки (рис. 4).

Волочению подвергают сталь, цветные металлы и их сплавы. При волочении, так же как и при прокатке, площадь поперечного сечения обрабатываемой заготовки уменьшается при неизменВнном объеме, а длина загоВнтовки увеличивается.

Волочению подвергают сталь, цветные металлы и их сплавы. При волочении, так же как и при прокатке, площадь поперечного сечения обрабатываемой заготовки уменьшается при неизменВнном объеме, а длина загоВнтовки увеличивается.

Волочение применяют для изготовления тонкой проволоки, тонкостенных труб, фасонных профиВнлей заготовок для разВнличных деталей, изготовВнляемых обработкой резаВннием: шпонок, задвижек, ползунков, шлицевых валиков и т. п. Волочение применяют и для каВнлибровки, т. е. для придания точных размеров и чистой поверхности горячекатаному металлу (сортовому и трубам).

Волочение производят на волочильных станах. Основным рабочим инструментом в волочильном стане являются матрица (фильер) и тянущее устройство. Через фильер при помощи тянущего устройства протягивают заготовку. Фильер изготовляют из инструментальной стали или из твердых сплавов, а для получения проволоки диаметром менее 0,25

мм тАФ из алмаза.Для уменьшения износа матрицы при волочении и получения боВнлее гладкой поверхности металла применяют смазку.

Волочильные станы подразделяют на станы с прямолинейным движением (цепные, реечные и винтовые) и станы барабанные. На станах с прямолинейным движением производят волочение прутков и труб. Полученная на них продукция не сматывается в бунты, а остается в прутках. Эти станы бывают однопрутковые и многопрутковые. На однопрутковых станах производят волочение одного пункта, а на многопрутковых тАУ нескольких прутков. На рис. 5 приведен волочинный трёхпрутковый стан.

На станах барабанного типа производят волочение проволоки или труб малого диаметра и одновременно наматывание их в бунты.

5. Понятие свободной ковки.

Свободную ковку заготовок разделяют на ручную и машинную. Ручную ковку производят на наковальне, при этом по поковке удары наносят кувалдой. Машинную ковку осуществляют на ковочных молоВнтах и ковочных прессах. Исходным материалом для ковки заготовок служат слитки и разнообразный прокат в нагретом состоянии.

При свободной ковке производят следующие основные операции: осадку, вытяжку, прошивку, закручивание, рубку, чистку и сварку.

Осадку производят для увеличения площади поперечного сечения исходной заготовки за счет уменьшения ее длины при приложении сил вдоль оси заготовки.

При осадке, во избежание образования продольного изгиба, длиВнна заготовки должна быть не более чем в два с половиной раза толВнщины. Большая длина заготовки по отношению к ее толщине приводит к непременному изгибу формы паковки. Изогнутая форма заготовки требует правки, что приводит к снижению производительности ковки.

Осадка, производимая на части заготовки, называется высадкой.

Осадку применяют для получения поковок с малой высотой и больВншим поперечным сечением (диски, зубчатые колеса, 'фланцы и др.). Ее используют также как предварительную операцию перед прошивВнкой при изготовлении пустотелых заготовок в виде колец барабанов и т. д.

Вытяжку производят для увеличения длины заготовки за счет уменьшения ее толщины. Процесс вытяжки осуществляют последовательными нажатиями (отжатием) с подачей заготовки и поворотом

вокруг оси.

Разновидностями операции вытяжки являются: расплющиваниетАФ для увеличения ширины за счет уменьшения высоты заготовки; расщиванием получают поковки плоской формы в виде пластин; выВнтяжка с оправкой тАФ для увеличения длины за счет уменьшения толВнщины стенок пустотелой поковки; раздача на оправке тАФ для увеличений у внутреннего и наружного диаметров пустотелых поковок (колец барабанов, обечаек и т. п.). Иногда при ковке две последние операции совмещают для получения заготовки требуемой формы с необходимыми размерами.

Прошивку производят для получения в заготовке отверстий или углублений.

Закручивание тАФ поворот одной части заготовки относительно друВнгой на заданный угол вокруг ее оси. Закручивание применяют для получения поковок типа коленчатых валов с коленами, расположенВнными в различных плоскостях, спиральных сверл и т. п.

Рубку применяют для отделения одной части от другой. Рубку веВндут из большой по размерам заготовки на несколько заготовок меньВнших размеров или удаляют излишки металла, отрубая от концов поВнковки.

При гибке изменяется направление главной оси заготовки. Гибкой получают скобы, крюки, кронштейны и другие поковки. Сварку используют для соединения нескольких заготовок из низкоуглеродистой стали с содержанием углерода до 0,25%.

6. Литьё песчано-глинистой формы.

В литейном производстве примерно 95% вcex отлиaок изготовляют в разовых формах. Разовая форма служит только один раз и разрушается при извлечении из нее отливки.

Модель по внешнему виду соответствует форме отливки. По модели изготовляют литейные формы из формовочных смесей. В стержневых ящиках изготовляют стержни из стержневых смесей. Стержни при постановке их в форму образуют внутри отливки полости, отверстия, выемки и выступы.

Модели и стержневые ящики изготовляют по чертежу отливки. Размеры модели и стержневого ящика по сравнению с размерами отливки увеличивают на величину усадки металла и на величину припуска на механическуюjjобработку.

Металл, залитый в форму, при затвердевании и охлаждении уменьшает свой объем, вследствие чего происходит усадка. Величина усадки выражается в процентах. Для серого чугуна усадка составляет примерно 1%, для ковкого тАФ 1,0 тАФ 1,5%, для стали тАФ 1,5 тАФ 2,2%, для медных сплавов тАФ 0,8 тАФ 1,6% и для алюминиевых сплавов от 0,3 тАФ 12%.

Величину припуска на механическую обработку принимают в зависимости от размеров отливки, состава сплава, из которого она изготовлена, от сложности ее конфигурации, положения в форме и от характера производства (индивидуальное, серийное или массовое). Модели и стержневые ящики делают цельными и разъемными, состоящими из двух и более частей, в зависимости от сложности конфигурации отливки. Для легкости извлечения модели из форм вертикальным стенкам модели придают конусность тАФ так называемые формовочные уклоны. Уклоны в деревянных моделях делают от l до 3', в металлических моделях тАФ от 0,5.

На моделях изготовляют стержневые знаки. Знаками называют выступающие части модели, образующие углубления в форме для установки стержней при ее сборке.

Для индивидуального и мелкосерийного производств отливок модели и стержневые ящики изготовляют из дерева, а для массового производства тАФ из металла и

пластических масс.

Для изготовления металлических моделей применяют чугун, алюминиевые сплавы, бронзу, латунь и сталь. Наибольшее применение получили алюминиево-кремниевые и алюминиево-медные сплавы, имеющие малый удельный вес, легко поддающиеся механической обработке и устойчивые в эксплуатации. 0 п о к и. Приготовление форм из формовочных смесей производится набивкой земли в специальные жесткие рамки, называемые опоками. Опоки изготовляются (отливаются) из стали, чугуна и алюминиевых сплавов.

Для изготовления форм и стержней применяют формовочные и стержневые смеси, состоящие из различных формовочных материаловтАФпеска, глины, связующих и противопригарных добавок.

Формовочный песок состоит из зерен кварца SiOs различной велиВнчины. Пески в основном используются с содержанием SiO2 более 90%, Формовочные глины состоят из одного или нескольких глинистых минералов и примеси других минералов. Согласно ГОСТ 3226тАФ57, формовочные глины в зависимости от минерального состава разделяют на два вида: формовочную обыкновенную, содержащую каолинит, гидрослюдистые минералы, и формовочную бентонитовую, содержаВнщую монтмориллонит, бейделлит и ферримонтмориллонит. Формовочные материалы и смеси, как правило, должны обладать прочностью, газопроницаемостью, огнеупорностью и другими свойВнствами.

7. Литьё под давлением

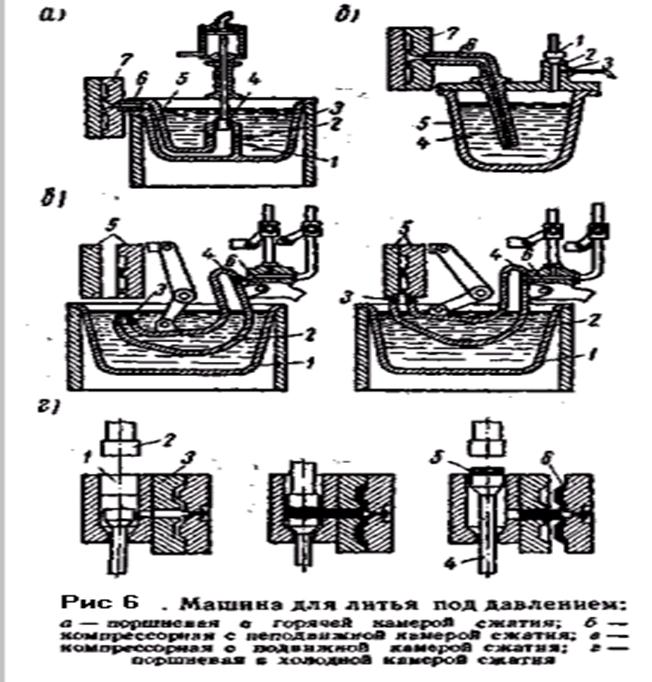

Процесс литья под давлением состоит в том, что расплавленный металл вводят в металлическую форму под давлением поршня или сжаВнтого воздуха. С увеличением давления повышается и жидкотекучесть металла, заливаемого в форму. Детали, получаемые литьем под давВнлением, имеют чистую поверхность и точные размеры в пределах

В±0,03тАФ0,08 мм, поэтому почти полностью исключаВнется их механическая обВнработка или она сводится в основном к доводке разВнмеров деталей шлифовкой. При этом Детали можно получить в готовом виде с резьбой, отверстиями и весьма тонкими приливами и выступами.

Металл в деталях получает мелкозернистую структуру и большую плотность вследствие бысВнтрого охлаждения в меВнталлической форме. ПрочВнность деталей, получаемых этим методом, выше, чем отлитых в земельные форВнмы. Этим способом отлиВнвают мелкие тонкостенВнные детали из алюминиеВнвых, магниевых и медных сплавов. В последнее время литьем под давлениВнем получают детали из стаВнли.

Для литья под давлением применяют машины поршневого действия с горячей и холодной замерами, машины компрессоВнрного действия с неподвижной и подвижной камерами сжатия (рис. 6). Машины поршневого действия с горячей камерой сжатия (рис. 6, а) применяют) для отливки деталей из сплавов, имеющих температуру плавлением до 450В° конструкции эти машины разделяют на ручные, полуавтоматы и автоматы, все они работают по одному принципу. В чугунную ванну 3 заливают жидкий металл. Для поддержания постоянной температуры металла ванну подогревают. Жидкий металл из ванны через отверстия 2 заполняет полость цилиндра и подводящий канал Ь. При повороте пусковой рукоятки обе половины формы закрываютВнся. Одновременно с закрытием формы штуцер 6 прижимается к устью ходового канала формы 7. Затем автоматически выключается пневмаВнтический цилиндр, под действием которого поршень поднимается и форма закрывается, освобождая отливку. После этого форму обдувают и операцию заливки повторяют. Производительность полуавтоматиВнческих машин до 250 и автоматических до 1000 заливок в час. Давление достигает от 6 до 25 от (6-105^25-105 м/и*2).

Машины компрессорного действия нашли широкое применение для получения отливок из алюминиевых сплавов. Схема компрессорной машины с неподвижной камерой и с закрытой ванной приведена на рис. 85,6. Она работает по следующему принципу. Через отверстие 2 заливают жидкий металл в камеру сжатия 5 и закрывают ее пробкой. Через отверстие 3 подается сжатый воздух от компрессора, который давит на поверхность металлической ванны и вытесняет металл через патрубок 4 в мундштук 6 и форму 7. Производительность машины сосВнтавляет от 60 до 500 заливок в час. Основным недостатком этой машиВнны является окисление большой поверхности металла воздухом, посВнтупающим от компрессора.

Наиболее широкое применение получили машины компрессорного! действия с подвижной камерой сжатия (рис. 6,в). В чугунной ванне / расположена подвижная камера сжатия 2, на конце которой приВнкреплен мундштук 3; на другом конце камеры имеется отверстие 4* После включения пускового механизма камера поднимается тягами из ванны и мундштук подходит к устью ходового канала формы 5, при этом отверстие 4 вплотную подходит к втулке 6. Затем включается воздух, который вгоняет расплавленный металл в форму. После удаВнления отливки и обдувки формы операция повторяется. ПроизвоВндительность таких машин от 50 до 500 отливок в час; давление примеВнняют от 10 до 100 am.

Машины поршневого действия с холодной камерой сжатия широкое используют для получения отливок из тугоплавких цветных сплавов.! Схема устройства этой машины показана на рис. 85,г. Металл залиВнвают дозировочным ковшом в цилиндр /, после чего поршень 2 впресВнсовывает его в форму 3. Избыток металла остается на нижнем поршне 4. Затем поршень 2 отходит в верхнее положение. Остаток металла 5 нижним поршнем 4 удаляется из цилиндра. Форму открывают и отливВнки 6 удаляют. Давление в таких машинах составляет от 100 до 800 am.

8. Центробежное литье

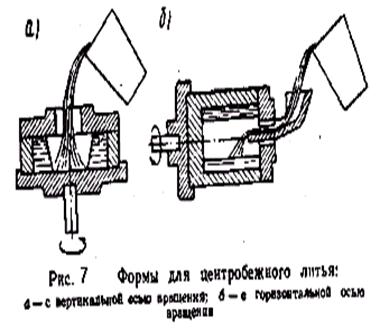

При центробежном литье жидкий металл заливается во вращающуюВнся форму, в которой под воздействием центробежной силы распредеВнляется по внутренней поверхности и затвердевает. Величина центроВнбежной силы, которая действует на металл при вращении формы, определяется по формуле

Следовательно, центробежная сила прямо пропорциональна массе вращающегося расстоянию от оси вращения и квадрату числа Вращение формы может производитьсяr вокруг вертикальной горизонтальной или наклонной оси и, таким образом, применяется также при отливке фасонных Деталей, телами вращения. В этом случае ось вращения падать с геометрической осью отливаемых деталей формами для отливки деталей, располагаются симметрично по периВнферии вращающейся планшайбы, а заливка производится при помощи радиальных или тангенциальных питателей, литейным каналом, совпадающим с осью форм металлом с вертикальной и горизонтальной осями вращения представлены на рис. 7

Следовательно, центробежная сила прямо пропорциональна массе вращающегося расстоянию от оси вращения и квадрату числа Вращение формы может производитьсяr вокруг вертикальной горизонтальной или наклонной оси и, таким образом, применяется также при отливке фасонных Деталей, телами вращения. В этом случае ось вращения падать с геометрической осью отливаемых деталей формами для отливки деталей, располагаются симметрично по периВнферии вращающейся планшайбы, а заливка производится при помощи радиальных или тангенциальных питателей, литейным каналом, совпадающим с осью форм металлом с вертикальной и горизонтальной осями вращения представлены на рис. 7

Способом центробежного литья с вертикальной осью вращения отливают детали небольшой длины: венцы червячных шестерен, банВндажи и др. На центробежных машинах с горизонтальной осью вращения отливают детали большой длины: чугунные водопроводные, канализационные трубы, стальные стволы орудий, гильзы цилиндров двигателей, втулки и др.

При центробежном литье применяют металлические формы (излоВнжницы) и земляные формы.

При заливке в металлические формы чугунные отливки получаютВнся с поверхностным отделом на некоторую глубину и поэтому они подВнвергаются последующему отжигу. Их нагревают до температуры 850тАФ 950В° и медленно охлаждают до 300тАФ350е. При заливке земляные формы отливки получаются без отдела и не требуют отжига

9. Литье по выплавляемым моделям

В последние годы для получения различных фасонных отливок из тугоплавких и твердых сплавов широко применяют литье по выВнплавляемым моделям. Точность отливок по этому методу составляет 0,04тАФ0,05 мм на 25 мм длины.

Чистота поверхности отливок соответствует V4тАФб классам. Отлитые детали, как правило, не подвергаются механической обработВнке и лишь в некоторых местах шлифуются. По этому способу отливаетВнся различный инструмент (фрезы, метчики, сверла), лопатки газовых турбин и другие детали, изготовление которых путем механической обработки является сложной и дорогой операцией, а иногда и невозВнможной.

Для изготовления выплавляемых моделей применяют стеарин, парафин, церезин, полистирол, канифоль, петролатум и другие матеВнриалы. Например, для получения тонкостенных моделей применяют модельный состав КПЦ, состоящий из 50% канифоли, 30% полистирола и 20% церезина. Хорошими свойствами обладает модельный состав, состоящий из 50% парафина, 25% стеарина и 25% петролатума.

Модельный состав должен обладать невысокой температурой плавВнления, достаточной пластичностью, прочностью, склеиваемостью при этом он должен быть безвредным.

Расплавление модельного состава производят в водяных ваннах или специальных термостатах. Расплавленный модельный состав заВнпрессовывают в металлические прессформы при помощи воздушного пресса сжатым воздухом под давлением 4тАФ5 am(4- 106-f-5-106 w.

После затвердевания модельного состава из прессформы извлеВнкают модели и производят приклеивание их к литниковой системе.

Литниковые системы, подобно моделям, отливают в специальные формы. На полученный блок наносят огнеупорные покрытия. Для наВннесения покрытий используют молотый кварцевый песок, или кварВнцевую муку, а иногда и молотый плавленый кварц, растворенный з гидролизированном этилсиликате и жидком стекле. Покрытия наноВнсят путем неоднократного погружения блока моделей в раствор, в реВнзультате чего на поверхности блока образуется огнеупорная корочка толщиной от 1,0 до 2,0 мм.

Облицовочный блок после просушки устанавливают в металличесВнкий жакет (опоку) и засыпают песком и уплотняют.

Полученную таким образом форму в повернутом положении ставят , в печь и нагревают до температуры 100тАФ120В° G. Вовремя нагрева формы модельный состав расплавляется и вытекает из нее через литникоВнвую систему в сборник состава.

После вытопки моделей форму прокаливают при температуре 800тАФ 830В°; при прокаливании остатки модельного состава выгорают, поВнверхность формы получается прочной и гладкой.

Плавку металла для заливки форм преимущественно производят в высокочастотных или электродуговых печах.

Заливку форм металлом производят в большинстве случаев обычВнным способом, а иногда под давлением или центробежным способом.

После охлаждения форм производят выбивку отливок и обивку керамической корочки. Детали, на которых плохо отделяется керамиВнческая корочка, подвергают выщелачиванию путем погружения их в ванну с 5тАФ10% раствором кипящей каустической соды с последующей промывкой в горячей воде.

После этого производят отрезку литниковой системы, прибылей, зачистку заусенцев и приемку отделом технического контроля.

10.Литье в оболочковые формы

Сущность технологического процесса этого способа литья состоит в следующем. Для изготовления оболочковых форм в смесителях приВнготовляют смесь, состоящую из мелкозернистого кварцевого песка тАФ 94тАФ95% и связующей добавки тАФ 5тАФ6%. В качестве связующей доВнбавки применяют измельченную смесь фенолформальдегидной смолы с уротропином Приготовленную смесь насыпают на предварительно нагретую до 220тАФ260В° G металлическую модель. Для того чтобы смесь не прилипала, модели перед засыпкой смазывают эмульсией, пригоВнтовленной на основе кремнийорганических полимеров (силоксанов, силиконов).

Под действием тепла плиты смола плавится и отвердевает, образуя на модельной плите в течение 2тАФ3 мин песчано-смоляную оболочку толщиной от 5 до 10 мм. Затем модель с оболочкой поворачивают и излишнюю смесь ссыпают. После этого модель с оболочкой устанавВнливают в обжиговую печь и выдерживают в течение 1тАФ3 мин при 250тАФ 300В° С, где происходит окончательное твердение оболочки. Твердую прочную оболочку, представляющую собой полу форму, снимают при помощи толкателей, вмонтированных в модель.

Изготовленные таким образом две половины оболочковых полу форм спаривают, скрепляют с помощью зажимов или склеивают по разъему; затем их устанавливают в опоку, засыпают вокруг нее чугунную дробь или песок для того, чтобы под давлением жидкого металла она не разВнрушалась.

В случае получения отливок с внутренними полостями или отверВнстиями в форму проставляют стержни, как и при обычной формовке. Собранную форму заливают металлом и после охлаждения отливки у выбивают. Форма при выбивке отливки легко разрушается. При этом способе литья обеспечивается получение отливок с точностью В±0,2 мм на 100мм длины и повышается производительность.

11. Метод объёмной штамповки

Основным инструментом при штамповке являются штампы. ШтамВнпы представляют собой стальные формы, в которых имеются полости (ручьи), соответствующие форме и размерам изготовляемой поковки. Штампы состоят из двух частей тАФ верхней и нижней половинок. ШтамВнпы бывают закрепленные и подкладные. Нижняя часть закрепленного штампа крепится на бойке, установленном на шаботе молота, а верхВнняя тАФ на бойке бабы. Крепление осуществляется в виде Влласточкина хвостаВ». Обе половины штампа имеют полости (см. рис. 103), соотВнветствующие форме поковки.

В подкладных штампах производят штамповку заготовок, предваВнрительно подготовленных свободной ковкой, для придания ей приВнближенной формы готовой детали. Для этой цели нижнюю половину подкладного штампа устанавливают на боек, закрепленный на шаботе молота, затем в полость нижней половины штампа закладывают заВнготовку и накрывают ее верхней половиной штампа. Спаривание верхВнней половины с нижней половиной штампа происходит за счет наличия в нижней части половины запрессованных штырей, а в верхней тАФ отверстий. Штамповку производят ударами верхнего бойка молота по верхней половине штампа.

По количеству ручьев штампы разделяют на одноручьевые и мноВнгоручьевые. В одноручьевых штампах штампуют изделия относительВнно простой формы. Многоручьевые штампы имеют заготовительные, штамповочные и отрезные ручьи. При штамповке в многоручьевых штампах полностью исключается потребность в предварительной ковВнке заготовок. Исходным материалом служит заготовка из сортового проката.

Количество ручьев в штампе бывает от 2 до 6. В заготовительных ручьях выполняется операция вытяжки или гибки, в штамповочных ручьях происходит придание заготовке окончательной формы, в отрезВнных тАФ отделение изделия от заготовки.

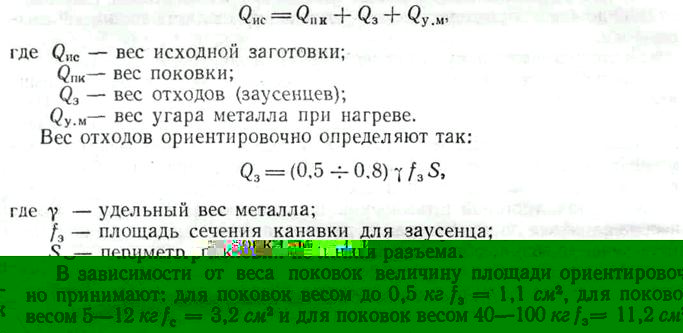

Вес исходного металла заготовки для получения поковки после штамповки определяют по следующей формуле:

Список использованной литературы

1. Баринов Н.А. Технология металлов. Металлургиздат.1963

2. Сидоров И.А. Основы технологии важнейших отраслей промышленности, Москва, тАЬвысшая школатАЭ, 1971

3. Кован В.М. (и др.) Основы технологии машиностроения тАЬМашиностроениетАЭ, 1965

4. Никифоров В.М. (и др.) Технология важнейших отраслей промышленности, ч.1, изд. ВПШ при ЦК КПСС, 1959

5. Данилевский В.В. Технология машиностроения.

тАЬВысшая школатАЭ, 1965

Если Вам пригодился мой реферат, сообщите мне об этом, буду Вам очень признателен!

My E-mail: talk2000@mail.ru

Вместе с этим смотрят:

11-этажный жилой дом с мансардой

14-этажный 84-квартирный жилой дом

16-этажный жилой дом с монолитным каркасом в г. Краснодаре

180-квартирный жилой дом в г. Тихорецке

2-этажный 3-секционный 18-квартирный жилой дом в г. Мирном