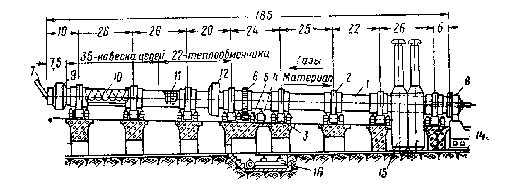

Вращающаяся печь 5х185 м для обжига клинкера по мокрому способу

Цементный клинкер получают в основном из мокрых сырьеВнвых смесей (шламов) с влажностью от 30% до 50% во вращаюВнщихся печах, не имеющих запечных теплоутилизаторов.К преимуществам мокрого способа обжига относятся простоВнта приготовления сырьевой смеси, легкость достижения однородВнности ее состава, сравнительно небольшие энергозатраты и доВнстаточно гигиенические условия труда (отсутствие запыленноВнсти). Недостатком мокрого способа является повышенный расВнход топлива.

Вращающаяся печь диаметром 5 м и длиной 185 м конструкции УЗТМ (рис.), состоит из цилиндрического корпуса1, опирающегоВнся через бандажи 2 на опорные ролики 3. Корпус имеет уклон 3,5тАФ4% и вращается со скоростью 0,5тАФ1,2 об/мин. Привод пеВнчи двойной и состоит из двух электродвигателей 4, двух редукторов 5, двух подвенцовых шестерен и одного венцового колеВнса 6.

В середине печи, на одной из ее опор, устанавливается пара роликов (горизонтально) для контроля за смещением печи вдоль оси (вниз или вверх). Вспомогательный привод включается в раВнботу при ремонтах печи, в период розжига и остановки, когда печь должна вращаться медленно. Шлам подается в питательную трубу 7 при помощи ковшовых или объемных дозаторов, наВнходящихся у холодного конца печи. Со стороны головки 8 в печь подается топливо и воздух; в результате сгорания топлива поВнлучаются горячие газы, поток которых направлен от горячего конца печи к холодномутАФнавстречу движущемуся материалу. Для улучшения теплопередачи и обеспыливания газов внутри печи в холодном ее конце размещается цепной фильтр-подогреВнватель 9, создается цепная завеса 10 и устанавливаются теплообменники 11. Пыль, уловленная за печью в результате газоочистки, возвращается обратно в печь. Она транспортируется пневмонасосом в бункер, а из него при помощи периферийного загружателя 12 направляется в полую часть пеВнчи, расположенную рядом с цепной завесой со стороны горячеВнго конца. Клинкер охлаждается в колосниково-переталкивающем холодильнике 14. На печах длиной 185 м корВнпус в зоне спекания оборудован установкой для водяного охлаждения 15 и центральной системой смазки 16.

ТЕПЛОТЕХНИЧЕСКИЕ РАiЕТЫ ЦЕМЕНТНОЙ ВРАЩАЮЩЕЙСЯ ПЕЧИ

1.1 Расчет горения топлива.

В справочнике находим состав заданного вида топлива на горючую массу и влажность рабочей массы топлива (WP).

Топливо тАУ природный газ Тюменское месторождение.

Состав сухого газа, %

CH4с | C2H6с | C3H8с | C4H10с | C5H12с | N2с | |

95,9 | 1,9 | 0,5 | 0,3 | 0,1 | 1,3 | 100 |

Сухое газообразное топливо пересчитывают на влажный газ, который подлежит сжиганию. Принимаем содержание влаги 1%.

Пересчитываем состав сухого газа на влажный рабочий газ:

CH4вл= CH4с ((100-Н2О) / 100)=95,9 ((100-1) / 100)=94,94 %

Другие составляющие остаются без изменений.

Состав влажного рабочего газа, %

CH4вл | C2H6вл | C3H8вл | C4H10вл | C5H12вл | N2вл | Н2О | |

94,9 | 1,9 | 0,5 | 0,3 | 0,1 | 1,3 | 1 | 100 |

Газ сжигается с коэффициентом расхода воздуха =1,05. Воздух, идущий для горения, подогревается до 600оС. Для газообразного топлива теплота сгорания определяется как сумма произведений тепловых эффектов составляющих горючих газов на их количество:

Qнр = 358,3*CH4вл + 634*C2H6вл + 907,5*C3H8вл + 1179,8*C4H10вл + 1452,5*C5H12вл

Qнр = 358,3*94,9 + 634*1,9 + 907,5*0,5 + 1179,8*0,3 + 1452,5*0,1 = 36160 [кДж/м3]

Определяем расход воздуха на горение. В расчетах принимают следующий состав воздуха: N2 тАУ 79,0% O2 тАУ 21,0%.

Находим теоретически необходимый расход воздуха для горения природного газа:

Lо = 0,0476 (2*CH4вл + 3,5*C2H6вл + 5*C3H8вл + 6,5*C4H10вл + 8*C5H12вл) =

= 0,0476 (2*94,9 + 3,5*1,9 + 5*0,5 + 6,5*0,3 + 8*0,1) = 9,6 [м3/м3]

Принимаем влагосодержание воздуха d=10 [г/(кг сух.воз.)] и находим теоретически необходимое количество атмосферного воздуха с учетом его влажности:

Lо’ = (1 + 0,0016*d) Lо = 1,016*9,6 = 9,75 [м3/м3]

Действительное количество воздуха при коэффициенте расхода =1,05:

L= *Lо = 1,05*9,6 = 10,08 [м3/м3]

Действительный расход атмосферного воздуха при его влагосодержании d составит:

L‘ = (1 + 0,0016*d) L = 1,016*10,08 = 10,24 [м3/м3]

Определяем объем продуктов горения:

VCO2т = 0.01(CH4 + 2*C2H6 + 3*C3H8 + 4*C4H10 + 5*C5H12) =

= 0,01(94,9 + 2*1,9 + 3*0,5 + 4*0,3 + 5*0,1) = 1,019 [м3/м3]

VH2Oт = 0.01(2*CH4 + 3*C2H6 + 4*C3H8 + 5*C4H10 + 6*C5H12 + H2O + 0.16*d*L) =

= 0,01(2*94,9+3*1,9+4*0,5 + 5*0,3 + 6*0,1 +1+ 0,16*10*10,08) = 2,157 [м3/м3]

VO2т = 0.21( - 1)Lо = 0,21(1,05 тАУ 1)9,6 = 0,1 [м3/м3]

VN2т = 0.01*N2 + 0.79*L = 0,01*1,3 + 0,79*10,08 = 7,976 [м3/м3]

Общее количество продуктов горения:

Vт = 1,019 + 2,157 + 0,1 + 7,976 = 11,252 [м3/м3]

Процентный состав продуктов горения:

CO2 = (VCO2т *100) / Vт = (1,019*100) / 11,252 = 9,06 %

H2O = 19,17 %

O2 = 0,89 %

N2 = 70,88 %

Материальный баланс горения:

приход | кг | расход | кг |

Природный газ CH4 = 94,9*0,717 C2H6 = 1,9*1,359 C3H8 = 0,5*2,02 C4H10 = 0,3*2,84 C5H12 = 0,1*3,218 N2 = 1,3*1,251 H2O = 1*0,804 Воздух O2 = 10,08*0,21*1,429*100 N2 = 10,08*0,79*1,251*100 H2O = 0,16*10*10,08*0,804 |

68.04 2.58 1.01 0.852 0.322 1.626 0.804

302,49 996,2 12,97 | Продукты горения CO2 = 1,977*100*1,019 H2O = 0,804*100*2,157 N2 = 1,251*100*7,976 O2 = 1,429*100*0,1

|

201,46 173,42 997,8 14,29

|

Всего | 1386,89 | Всего Невязка | 1386,97 0,08 0,006% |

Определяем теоретическую температуру горения. Для этого находим теплосодержание продуктов горения с учетом подогрева воздуха до 600оС при =1,05.

По iтАУt диаграмме находим теплоту нагрева атмосферного воздуха iвоз.=840[кДж/м3]

iобщ.=(Qнр/Vт)+(L‘ * iвоз./Vт) = (36160/11,252)+(10,24*840/11,252)=3978 [кДж/м3]

По i тАУ t диаграмме находим теоретическую температуру горения при =1,05 : tтеор. = 2200 оС.

Определяем действительную температуру горения при n = 0,8.

Расчетное теплосодержание составит:

iобщ.‘ = iобщ.*n = 3978*0,8 = 3182 [кДж/м3]

По i тАУ t диаграмме находим действительную температуру горения при =1,05 : tд. = 1900оС.

Определим плотность продуктов горения топлива:

= (1,019*1,977 + 2,157*0,804 + 0,1*1,429 + 7,976*1,251) / 11,252 = 1,233 [кг/м3]

1.2 Материальный баланс по сырью

Расход топлива определяют по формуле:

б = q / Qнр

где q тАУ предварительный расход тепла для данного вида печи (6500 кДж/кг)

б тАУ удельный расход топлива м3/кг

б = 6500 / 36160 = 0,18 кг/кг кл.

Теоретический расход сухого сырья на 1 кг клинкера составит:

Мтс = 100 / (100 тАУ П.П.П.) = 100 / (100 тАУ 35,47) = 1,55 кг/кг кл.

Практический расход сухого сырья составит:

Мпс = Мтс (100 / 99,9) = 1,55 (100 / 99,9) = 1,552 кг/кг кл.

Расход влажного сырья составит:

Мпw = Мпс (100 / (100 тАУ W))

Мпw = 1,552(100 / (100 тАУ 36)) = 2,425 кг/кг кл.

Общее количество уноса материала из печи составит:

Мун. = n* Мпс

где n тАУ доля уносимого сырья 2-4%

Мун. = 0,03*1,552 = 0,047 кг/кг кл.

Количество возвратного уноса составит:

Мун.в = ((n тАУ 0,1)Мпс) / 100 кг/кг кл.

Мун.в = ((3 тАУ 0,1)1,552) / 100 = 0,045 кг/кг кл.

По данным химического состава шихты находим содержание в ней карбонатов и углекислоты, % :

CaCO3 = (CaO*100) / 56 MgCO3 = (MgO*84.3) / 40.3

CO2 = (CaO*44) / 56 + (MgO*44) / 40.3

где цифровые величины соответствуют молекулярным массам химических

соединений.

CaCO3 = (42,35*100) / 56 = 75,63 %

MgCO3 = (1,46*84,3) / 40,3 = 3,05 %

CO2 = (42,35*44) / 56 + (1,46*44) / 40,3 = 34,87 %

Количество гидратной воды в сырьевой смеси:

Н2О = П.П.П. - CO2

Н2О = 35,47 тАУ 34,87 = 0,6 %

Материальный баланс по сырью:

приход | кг | расход | кг |

Сырьевая смесь Мпw Возврат Мун.в

| 2,425 0,045 | Клинкер Общий унос Мун Выделившиеся из сырья газы: - углекислый МСО2=(Мтс*СО2)/100 МСО2=(1,55*34,87)/100 - гидратная Н2О МН2О=(Мтс*Н2О)/100 МН2О=(1,55*0,6)/100 - физическая Н2О Мw= Мпw- Мпс Мw = 2,425 тАУ 1,552 | 1 0,047

0,54

0,01

0,873 |

Всего | 2,47 | Всего | 2,47 |

1.3 Теоретические затраты тепла на

клинкеробразование

Эти затраты слагаются из теплоты эндотермических реакций разложения исходных сырьевых материалов при нагревании и экзотермических реакций образования клинкерных минералов при обжиге. Применительно к сырьевой смеси из природных глинистых и карбонатных материалов теоретический эффект клинкеробразования вычисляют по следующим затратам:

1. Расход тепла на дегидратацию глинистых материалов:

q1 = МН2О*6886

где 6886 тепловой эффект реакции , кДж/кг кл.

q1 = 0,01*6886 = 68,86 кДж/кг кл.

2. Расход тепла на декарбонизацию:

q2 = MCaCO3 *1680 + MMgCO3 *816

MCaCO3 = (Мтс * CaCO3) / 100 = (1,55 * 75,63) / 100 = 1,172 кг/кг кл.

MMgCO3 = (Мтс * MgCO3) / 100 = (1,55 * 3,05) / 100 = 0,047 кг/кг кл.

q2 = 1,172 *1680 + 0,047 *816 = 2007,31 кДж/кг кл.

3. Расход тепла на образование жидкой фазы (поскольку в химическом составе сырьевой смеси содержится Fe2O, то жидкая фаза железистая и расход тепла на её образование 200 кДж/кг кл.):

q3 = 200 кДж/кг кл.

4. Приход тепла от образования клинкерных минералов:

q4 = (C3S*528 + C2S*716 + C3A*61 + C4AF*109) / 100

q4 = (55*528 + 22*716 + 8*61 + 12*109) / 100 = 465,88 кДж/кг кл.

Теоретическое тепло реакции клинкеробразования равно:

qт = q1 + q2 + q3 - q4 = 68,86 + 2007,31 + 200 тАУ 465,88 = 1810,29 кДж/кг кл.

1.4 Тепловой баланс печи и определение удельного

расхода топлива на обжиг клинкера

Приход тепла:

1. Химическое тепло от сгорания топлива:

qx = Qнр * б

qx = 36160 * б кДж/кг

2. Физическое тепло топлива:

qф = б * iт

где iт тАУ энтальпия топлива в интервале от 0оС до tт (принимаем tт=10 оС)

qф = 12 * б кДж/кг

3. Физическое тепло сырья:

qфс = Мпс * iс + Мw * iw

где iс тАУ энтальпия сырьевой смеси, кДж/кг

iw тАУ энтальпия воды , кДж/кг

Мw тАУ влажность сырьевой смеси, кг/кг кл.

qфс = 1,552* 8,8 + 0,873 * 41,9 = 50,24 кДж/кг

4. Физическое тепло воздуха:

qфв = б(Ln * in + Lвт* iвт)

где Ln и Lвт тАУ количество первичного и вторичного воздуха , м3/кг

in и iвт тАУ энтальпия первичного и вторичного воздуха кДж/м3

qфв = б(0 * 0 + 10,08 * 671,2) = 6765,7 * б кДж/кг

Всего приход тепла:

б(Qнр + iт + Ln*in + Lвт*iвт) + (Мпс * iс + Мw * iw)

36160*б + 12*б + 50,24 + 6765,7*б = 42925,7*б + 50,24

Расход тепла:

1. Теоретическое тепло реакции клинкеробразования:

qт = 1810,29 кДж/кг кл.

2. Тепло испарения физической воды:

qисп = Мw * qисп = 0,873 * 2491 = 2174,64 кДж/кг кл.

где qисп тАУ тепло на испарение 1 кг физической воды, равное 2491 кДж/кг кл.

3. Тепло, теряемое с клинкером, покидающим печь:

qк = 1 * iк = 1 * 1114,3 = 1114,3 кДж/кг кл.

где iк тАУ энтальпия клинкера при температуре выхода его из печи, кДж/кг кл.

4. Тепло с отходящими газами:

qотхг = VCO2 * i CO2+ VH2O * i H2O + VN2 * i N2 + VO2 * i O2

VCO2= VCO2т * б + МCO2 / CO2 = 1,019 * б + 0,54 / 1,977 = 1,019 * б + 0,27 м3/кг кл.

VH2O=VH2Oт*б+(МH2O+Мw)/H2O=2,157*б+(0,01+0,873)/0,804=2,156*б+1,1 м3/кг кл.

V N2 = V N2т * б = 7,976 * б м3/кг кл.

V O2 = V O2т * б = 0,1 * б м3/кг кл.

qотхг =(1,019*б+0,27)*357,6+ (2,157*б+1,1)*304,4 + 7,976*б*260 + 0,1* б* 267,1=

= 3094,76*б + 458,1 кДж/кг кл.

5. Тепло, теряемое с безвозвратным уносом:

qун = Мун * iун = 0,047 * 185,9 = 8,74 кДж/кг кл.

где iун тАУ энтальпия сырьевой смеси, уносимой из печи, кДж/кг кл.

6. Потери в окружающую среду через футеровку печи:

qп = к‘ * Qнр * б = 0,13 * 36160 * б = 4700,8 * б кДж/кг кл.

где к‘ тАУ принимаем для длинных печей без холодильника 0,13

7. Потери тепла от механического и химического недожога топлива:

qн = к‘‘ * Qнр * б = 0,005 * 36160 * б = 180,8 * б кДж/кг кл.

где к‘‘ тАУ принимаем для газообразного топлива 0,005

Всего расход тепла:

1810,29+2174,64+1114,3+3094,76*б+458,1+8,74+4700,8*б+180,8*б=

= 5566,07 + 7976,36*б

Приравнивая приход расходу, определяем удельный расход топлива:

42925,7*б + 50,24 = 7976,36*б + 5566,07

б = 5515,83 / 34949,34 = 0,158 м3/кг кл.

Удельный расход тепла на обжиг клинкера:

qх = Qнр * б = 36160 * 0,158 = 5713,28 кДж/кг кл.

Подставляя значение б = 0,158 м3/кг кл. в соответствующие уравнения статей баланса, вычисляем их величины и сводим в таблицу.

Тепловой баланс установки на 1кг клинкера:

Статьи баланса | кДж/кг кл. | % |

Приход тепла: Химическое тепло от сгорания топлива (qx)

2. Физическое тепло топлива (qф) 3. Физическое тепло сырья (qфс) 4. Физическое тепло воздуха (qфв) |

5713,28 1,896 50,24 1069 |

83,60 0,03 0,74 15,64

|

Всего | 6834,416 | 100 |

Расход тепла: 1. Теоретическое тепло реакции клинкеробразования (qт) 2. Тепло испарения физической воды (qисп) 3. Тепло, теряемое с клинкером, покидающим печь (qк) 4. Тепло с отходящими газами (qотхг) 5. Тепло, теряемое с безвозвратным уносом (qун) 6. Потери в окружающую среду через футеровку печи (qп) 7. Потери тепла от механического и химического недожога топлива (qн) |

1810,29 2174,64 1114,3 947,07 8,74 742,7 28,57 |

26,49 31,82 16,30 13,86 0,13 10,87 0,42

|

Всего Невязка | 6826,31 8,106 | 99,88 0,12 |

Технологический КПД печи:

тех = (qт / qx) * 100% = (1810,29 / 5713,28) * 100% = 31,7 %

Тепловой КПД печи:

теп = ((qт + qисп) / qx ) * 100% = ((1810,29 + 2174,64) / 5713,28) * 100% = 69,8 %

1.5 Материальный баланс установки

Материальный баланс установки составляют на 1кг клинкера, данные из материальных балансов топлива и сырья.

Материальный баланс установки:

Статьи баланса | кг | % |

Приход материалов: 1. Сырьевая смесь - Мпw 2. Топливо - б 3. Воздух - б * L * в |

2,425 0,158 2,06 |

52,23 3,40 44,37 |

Всего | 4,643 | 100 |

Расход материалов: 1. Клинкер - Мк 2. Безвозвратный унос сырья - Мпс- Мтс 3. Углекислота сырья - МСО2 4. Влага сырья - МН2О+Мw 5. Отходящие газы от сгорания топлива - б * Vт * 0 |

1 0,002 0,54 0,883 2,192 |

21,54 0,04 11,63 19,02 47,21 |

Всего Невязка | 4,617 0,026 | 99,44 0,56 |

1.6 Расчет производительности печи

Часовую производительность длинных печей мокрого способа производства определяют по уравнению:

П = (5,25 * n * D1,5 * L * tун0,25) / (1 + (W тАУ 35) * 1,6 / 100) кг/ч

где tун тАУ температура отходящих газов, оС

W тАУ влажность шлама, %

n тАУ коэффициент, равный отношению полной поверхности теплообмена к

внутренней поверхности футеровки

Для вычисления n определяют общую поверхность футеровки печи (Fф), цепей (Fц) и теплообменника (Fт).

Длину цепной зоны вычисляют по формуле:

Lц = 0,07 * L * (0,1 * L / D тАУ 1) = 0,07 * 185 * (0,1 * 185 / 4,6 тАУ 1) = 39,1 м

Fц = * D * Lц * 3,5 = 3,14 * 4,6 * 39,1 * 3,5 = 1976 м2

Fт = 4 * D * Lт * 1,1 = 4 * 4,6 * 15 * 1,1 = 304 м2

Fф = * D * L = 3,14 * 4,6 * 185 = 2672 м2

n = (Fц + Fт + Fф) / Fф = (1976 + 304 + 2672) / 2672 = 1,85

Производительность печи составит:

П = (5,25 * 1,85 * 4,61,5 * 185 * 2000,25) / (1 + (36 - 35) * 1,6 / 100) = 65615 кг/ч

Принимаем производительность рассчитываемой печи 66 т/ч.

Выбор пылеосадительных устройств и дымососа

Определим выход газов на 1кг клинкера при н.у., используя данные статьи 4 в расходной части теплового баланса. Он составит:

Vотхг = VCO2 * VH2O * VN2 * VO2 м3/кг кл.

Vотхг = 0,431 + 1,441 + 1,26 + 0,016 = 3,148 м3/кг кл.

Определим плотность отходящих газов:

t = * (273 / (273 + tун)) кг/м3

где t тАУ плотность отходящих газов, кг/м3

- плотность отходящих газов при н.у., кг/м3

tун тАУ температура отходящих газов, оС

t = * (273 / (273 + 200)) = 0,712 кг/м3

Часовой выход отходящих газов составит:

Vотх = Vотхг * П * К * (1 + tун / 273) м3/ч

где К тАУ коэффициент учитывающий подсос воздуха в установку перед

пылеулавливающими устройствами

Vотх = 3,148 * 66000 * 1,4 * (1 + 200 / 273) = 503971 м3/ч

Определим концентрацию пыли в газах на выходе из печи:

1 = (Мун * П * 1000) / Vотх г/м3

где Мун тАУ общее количества уноса материала из печи, кг/кг кл.

П тАУ производительность печи, кг/ч

Vотх тАУ часовой выход отходящих газов, м3/ч

1 = (0,047 * 66000 * 1000) / 503971 = 6,155 г/м3

Для улавливания пыли печных газов проектируем жалюзийный пылеуловитель с КПД=0,85 (‘) и электрофильтр с КПД=0,95 (‘‘). Принимая КПД запроектируемых к последовательной установке обеспыливающих аппаратов, вычисляем концентрацию пыли на выходе из электрофильтра, она не должна превышать

80 мг/м3.

2 = 1*(1 - ‘)*(1- ‘‘)*1000 мг/м3

2 = 6,155*(1 - 0,85)*(1- 0,95)*1000 = 46,163 мг/м3

Учитывая, что скорость движения в электрофильтре 1 тАУ 1,5 м/с рассчитаем по часовому объему отходящих газов размер площади активного сечения электрофильтра:

S = Vотх / (3600 * Vг ) м2

где Vг тАУ скорость движения газов в электрофильтре

Smax = 503971 / (3600 * 1) = 140 м2

Smin = 503971 / (3600 * 1,5) = 93 м2

Таким образом для улавливания пыли печных газов необходим электрофильтр с размером площади активного сечения от 93 до 140 м2. Подбираем для установки электрофильтр ЭГА 1-40-12-6-3 с характеристиками:

Число газовых проходов, шт. | 40 |

Активная высота электродов, м | 12 |

Активная длина поля, м | 3,84 |

Число полей, шт. | 3 |

Площадь активного сечения, м2 | 129,8 |

Общая площадь осаждения, м2 | 11250 |

Для данной печи подбираем 2 дымососа Д-208х2 с характеристиками:

производительность | 245000 м3/ч |

давление | 4000 Па |

температура | 200 oC |

частота вращения | 730 об/мин |

КПД | 70% |

1.8 Топливосжигающее устройство

При использовании газообразного топлива выбирают регулируемую газовую горелку. Основные её параметры тАУ сечение (Sг) и диаметр выходного отверстия (Dг) рассчитывают, исходя из скорости выхода газа 0 = 300 м/с, по формуле:

Sг = (П * б) / (3600 * 0) м2

Dг = 1,18 * Sг0,5 м

Sг = (66000 * 0,158) / (3600 * 300) = 0,00966 м2

Dг = 1,18 * 0,009660,5 = 0,116 м

Потребное давление газа:

Р = (1,2 * м2 * м ) / 2 = (1,2*3002*0,58)/2 = 31,3 кПа

СПЕЦИАЛЬНЫЕ ТЕПЛОВЫЕ РАiЕТЫ

2.1 Расчет размеров колосникового

холодильника

Зададимся температурой клинкера, поступающего в холодильник tk’=1100oC и выходящего из холодильника tk’’=50oC.

Холодильник делим на две камеры. В горячей камере клинкер охлаждают вторичным воздухом, в холодной дополнительным воздухом, который после очистки выбрасывается в атмосферу или частично используется для других целей.

Рис. Распределение потоков воздуха и клинкера в колосниковом холодильнике

I тАУ горячая камера холодильника; II тАУ холодная камера

В начале горячей камеры устанавливают зону острого дутья для обеспечения равномерного распределения клинкера по ширине колосниковой решетки. Расход воздуха на острое дутье принимают 15% от вторичного воздуха. Расчет зоны острого дутья сводится к определению температуры подогрева воздуха острого дутья в следующей последовательности:

1. Определяем расход воздуха на острое дутье:

Vод = 0,15 * Lвт * б м3/кг кл.

Vод = 0,15 * 10,08 * 0,158 = 0,239 м3/кг кл.

2. Рассчитаем количество тепла, отдаваемое клинкером при охлаждении в этой зоне:

Qk’ = ik’ тАУ ikiv кДж/кг кл.

где ikiv тАУ энтальпия клинкера при температуре в конце зоны острого дутья

tkiv = 1000oC, кДж/кг кл.

Qk’ = 1114,3 тАУ 1000,5 = 113,8 кДж/кг кл.

3. Температура воздуха острого дутья при входе в печь находим из уравнения теплового баланса зоны по полученной энтальпии. Потерями в окружающую среду на этом участке пренебрегают:

iвx = Qk’ / Vод + iв' кДж/м3

где iв’ тАУ начальная энтальпия воздуха

iвx = 113,8 / 0,239 + 13,02 = 489,17 кДж/м3

tвх = 300 + ((489,17-397,3)/(535,9-397,3)*100 = 366 oC

4. Расчет горячей камеры холодильника ведем исходя из определенного аэродинамического сопротивления слоя клинкера на решетке колосникового холодильника, которое не должно превышать 2 кПа. Уравнение аэродинамического сопротивления слоя сыпучего материала имеет следующий вид:

Р = ( * Н * в2 * в) / d Па

где в тАУ плотность воздуха в камере при средней действительной

температуре, кг/м3

- коэффициент аэродинамического сопротивления материала, для

горячей камеры по опытным данным принимаем 0,043

Н - высота слоя гранул клинкера на решетке, равная 0,15-0,2 м

d тАУ средний диаметр зерен клинкера, может быть принят равным 0,01 м

в тАУ скорость воздух

Р может быть принята, исходя из опытных данных, равной 1000 Па

Средняя температура воздуха в камере:

tвср = (tв’ + tвх) / 2 oC

где tв’ тАУ температура окружающего воздуха

tвх тАУ принимаем предварительно равной температуре воздуха, нагретого

в зоне острого дутья

tвср = (10 + 366) / 2 = 188 oC

Определим плотность воздуха в камере при tвср:

в = * (273 / (273 + tвср)) = * (273 / (273 + 188)) = 0,766 кг/м3

Определяем скорость воздуха:

в = ((Р * d) / ( * Н * в ))0,5 м3/м2с

в = ((1000 * 0,01) / (0,043 * 0,2 * ))0,5 = 1,23 м3/м2с

Далее рассчитываем площадь решетки горячей камеры:

F1 = ((Lвт*б - Vод)*П*(1+*t) / (3600*в) м2

F1 = ((10,08*0,158 тАУ 0,239)*75000*(1+188/273) / (3600*1,23) = 38,7 м2

Для холодильников ВлВолгаВ» ширина решетки зависит от производительности печи и при П=75 т/ч равна а=4,2 м. Тогда длина составит:

L1 = F1 / а = 38,7 / 4,2 = 9,2 м

5. Время пребывания клинкера в горячей камере определяют по скорости его движения:

к = П / (к * а * Н) м/ч

где к тАУ насыпная плотность клинкера, к=1550 кг/м3

к = 75000 / (1550 * 4,2 * 0,2) = 57,6 м/ч

Отсюда находим время пребывания клинкера в камере:

1 = L1 / к = 9,2 / 57,6 = 0,16 ч (10 мин.)

6. Температуру клинкера в конце горячей камеры ( tk‘‘‘ ) определяем из уравнения степени охлаждения клинкера:

0 = в / (1+*t) = 1,23/(1+188/273) = 0,73 м/ч

(tk‘‘‘-tв’) / (tkiv- tв’) = 1 / exp( К * 00,7 * 1 + А)

где К и А тАУ коэффициенты, зависящие от средней теплоемкости клинкера,

для горячей камеры принимают соответственно 9,0 и 0,79

(tk‘‘‘- 10) / (1000 - 10) = 1 / exp( 9 * 0,730,7 * 0,16 + 0,79)

tk‘‘‘ = 152 oC

ik‘‘‘ = 78,7 + (165,8-78,7) * ((152-100) / (200-100)) = 124 кДж/кг кл.

7. Температуру воздуха, поступающего из горячей камеры холодильника в печь, находим из уравнения теплового баланса камеры, составленного на 1кг клинкера:

ikiv тАУ ik‘‘‘ =( Lвт * б - Vод)*( iв’’ тАУ iв’ ) + qп’

где iв’’ - энтальпия воздуха, поступающего из горячей камеры холодильника

в печь, кДж/м3

qп’ тАУ потери в окружающую среду, принимаем 12,6 кДж/кг кл.

1000,5 тАУ 124 =( 10,08 * 0,158 - 0,239)*( iв’’ - 13,02 ) + 12,6

iв’’= 647,9 кДж/м3

tв’’= 400 + (647,9 тАУ 535,9)/(671,8 тАУ 535,9)*100 = 482 oC

8. Температуру вторичного воздуха, поступающего из колосникового холодильника в печь, вычисляем как среднее из температуры воздуха острого дутья и горячей камеры:

tввт = (Vод*tвх + (Lвт*б - Vод)* tв’’) / (Lвт * б)

tввт = (0,239*366 + (10,08*0,158 тАУ 0,239)*482) / (10,08*0,158) = 465oC

iввт = 535,9 + (671,8-535,9) * ((465-400) / (500-400)) = 624,24 кДж/м3

9. Определение размеров второй холодной камеры холодильника ведем исходя из температуры выходящего клинкера tk’’=50oC, покидающего печь, и сохраняя скорость воздуха такой же, как в горячей камере. Из уравнения степени охлаждения клинкера определяют время пребывания клинкера в холодной камере, принимая значения К и А соответственно равными 11,2 и 0,99:

(50 - 10) / (152 - 10) = 1 / exp (11,2 * 0,730,7 * 2 + 0,99)

2 = 0,031 ч (2 мин.)

L2 = к * 2 = 57,6 * 0,031 = 1,8 м

Холодильников длинной 11 м промышленность не выпускает, поэтому принимаем стандартный холодильник длинной 16,6 м, отсюда L2 = 7,4 м.

10. Количество воздуха, проходящего через вторую камеру холодильника, рассчитывают по формуле:

V2 = F2 * 0 * 3600 м3/ч

F2 = L2 * a = 7,4 * 4,2 = 31,08 м2

V2 = 31,08 * 0,73 * 3600 = 81678 м3/ч

Далее определим удельный его расход:

V2уд = V2 / П = 81678 / 75000 = 1,09 м3/ч

Температуру воздуха, выходящего из этой камеры и выбрасываемого из холодильника в атмосферу, определяем из уравнения теплового баланса холодной камеры:

ik‘‘‘ - ik‘‘ = V2уд * ( iвх тАУ iв’ ) + qп’’

где iк’’ - энтальпия клинкера выходящего из холодной камеры холодильника

qп’’ - потери в окружающую среду, принимаем по опытным данным

8,37 кДж/кг кл.

124 тАУ 39,35 = 1,09 * ( iвх тАУ 13,02) + 8,37

iвх = 83 кДж/м3

tвх = 83/130,2*100 = 64 oC

11.Определяем общие внутренние размеры холодильника и его площадь:

Длина 9,2 + 7,4 = 16,6 м

Ширина 4,2 м

Площадь 4,2 * 16,6 = 69,7 м2

12.Составляем тепловой баланс холодильника на 1кг клинкера:

Статьи баланса | кДж/кг кл. | % |

Приход тепла: 1. Выходящий клинкер iк’ 2. Охлаждающий воздух (Lвт*б + V2уд)* iв’

|

1114,3 34,93 |

96,96 3,04 |

Всего | 1149,23 | 100 |

Расход тепла: 1. Вторичный воздух Lвт * б * iввт 2. Выбрасываемый воздух V2уд * iвх 3. Выходящий клинкер ik‘‘ 4. Потери в окружающую среду qп’ + qп’’

|

994,19 90,47 39,35 20,97 |

86,51 7,87 3,42 1,82

|

Всего Невязка | 1144,98 4,25 | 99,63 0,37 |

Технологический КПД холодильника:

техх = (Lвт * б * ( iв’’- iв') / ik’ ) * 100%

техх = (10,08*0,158*(647,9-13,02)/1114,3) * 100% = 90,7 %

Тепловой КПД холодильника:

тепх = ((Lвт * б * iв’’ + V2уд * iвх) тАУ (Lвт * б + V2уд) * iв’) / ik’ * 100%

тепх=((10,08*0,158*647,9+1,09*83)тАУ(10,08*0,158+1,09)*13,02)/1114,3*100%

тепх = 97,6 %

Полученная в расчете холодильника температура вторичного воздуха, поступающего в печь tввт = 465oC и его энтальпия iввт = 624,24 кДж/м3. Температура принятая в начале расчетов при составлении теплового баланса печи tввт = 500oC и его энтальпии iввт = 671,2 кДж/м3. Определим возможное изменение расхода топлива.

Найдем физическое тепло воздуха подставляя iввт = 624,24 кДж/м3:

qфв = б(0 * 0 + 10,08 * 624,24) = 6292,34 * б кДж/кг

Тогда всего приход тепла:

36160*б + 12*б + 50,24 + 6292,34*б = 42452,34*б + 50,24

Приравнивая приход тепла расходу, определяем удельный расход топлива:

42452,34*б + 50,24 = 7976,36*б + 5566,07

б = 5515,83 / 34475,98 = 0,16 кг/кг кл.

Расход топлива может увеличиться на 0,002 кг/кг кл.

2.2 Подбор дутьевых вентиляторов для колосникового холодильника и аппаратов для обеспыливания выбрасываемого воздуха

1. Острое дутье. По опытным данным для острого дутья применяем вентилятор с высоким давлением 5-6 кПа. Производительность вентилятора острого дутья с учетом запаса 20 % составит:

V1 = Vод * П * 1,2 * (1 + tв’ / 273) м3/ч

V1 = 0,239 * 75000 * 1,2 * (1 + 10 / 273) = 22298 м3/ч

Для острого дутья необходим вентилятор с давлением 5-6 кПа и производительностью 22298 м3/ч. Таких вентиляторов в справочниках нет, поэтому потребуется изготовление вентилятора по специальному заказу.

2. Горячая камера холодильника. Вентилятор для подачи воздуха под колосники этой камеры подбираем по полученному в расчете расходу воздуха. Производительность вентилятора с запасом 20 % составит:

V2 = (Lвт * б - Vод) * П * 1,2 * (1 + tв’ / 273) м3/ч

V2 = (10,08 * 0,158 тАУ 0,239) * 75000 * 1,2 * (1 + 10 / 273) = 126290 м3/ч

Общее сопротивление колосникового холодильника складывается из сопротивления слоя клинкера, колосниковой решетки, трубопроводов, задвижки. Поскольку основное сопротивление дает слой клинкера, то эту величину, определенную для первой камеры холодильника (1000 Па), принимаем за основу, а другие потери 50% от основного (500 Па).

Подбираем для установки вентилятор ВДН-20,5у с характеристиками:

производительность | 120000 м3/ч |

давление | 2600 Па |

температура | 20 oC |

частота вращения | 735 об/мин |

КПД | 84% |

3. Холодная камера холодильника. Производительность вентилятора для подачи воздуха в эту камеру составит:

V3 = V2 * 1,2 * (1 + tв’ / 273) м3/ч

V3 = 126290 * 1,4 * (1 + 10 / 273) = 183282 м3/ч

Средняя температура воздуха в этой камере равна:

tвср = (10 + 64) / 2 = 37 oC

в = * (273 / (273 + tвср)) = * (273 / (273 + 37)) = 1,139 кг/м3

Аэродинамическое сопротивление слоя клинкера в этой камере рассчитываем по формуле Р = ( * Н * в2 * в) / d Па, принимая высоту слоя клинкера из-за провала мелочи в 1,3 раза меньше по сравнению с горячей камерой, а средний размер зерен в 1,3 раза больше:

Р = ( * Н * в2 * в) / d = (0,043*0,2*1,232*1,139)/(1,3*0,01*1,3)= 0,877 кПа

Р увеличиваем в 1,5 раза: 1,5 * 0,877 = 1,316 кПа

Подбираем для установки вентилятор ВДН-18-11 с характеристиками:

производительность | 180/135 тыс. м3/ч |

давление | 3500/2600 Па |

температура | 30 oC |

частота вращения | 980/740 об/мин |

КПД | 83% |

4. Обеспыливание выбрасываемого воздуха. Для обеспыливания воздуха, выходящего из холодной камеры, подбираем аппарат тонкой пылеочистки тАУ многопольный электрофильтр по выходу воздуха:

V4 = V2 * 1,2 * (1 + tвх / 273) м3/ч

V4 = 126290 * 1,2 * (1 + 64 / 273) = 187076 м3/ч

Для улавливания пыли печных газов проектируем жалюзийный пылеуловитель с КПД=0,85 (‘) и электрофильтр с КПД=0,99 (‘‘). Принимая КПД запроектируемых к последовательной установке обеспыливающих аппаратов, вычисляем концентрацию пыли на выходе из электрофильтра, она не должна превышать

80 мг/м3. Запыленность воздуха примем 30 г/м3.

2 = 1*(1 - ‘)*(1- ‘‘)*1000 мг/м3

2 = 30*(1 - 0,85)*(1- 0,99)*1000 = 45 мг/м3

Учитывая, что скорость движения в электрофильтре 1 тАУ 1,5 м/с рассчитаем по часовому объему отходящих газов размер площади активного сечения электро

Вместе с этим смотрят:

11-этажный жилой дом с мансардой

14-этажный 84-квартирный жилой дом

16-этажный жилой дом с монолитным каркасом в г. Краснодаре

180-квартирный жилой дом в г. Тихорецке

2-этажный 3-секционный 18-квартирный жилой дом в г. Мирном