Керамзит

Керамзит представляет собой легкий пористый материал ячеистого строения в виде гравия, реже в виде щебня, получаемый при обжиге легкоплавких глинистых пород, способных всучиваться при быстром нагревании их до температуры 1050 тАУ 1300 С в течение 25тАУ45 мин. Качество керамзитового гравия характеризуется размером его зерен, объемным весом и прочностью. В зависимости от размера зерен керамзитовый гравий делят на следующие фракции: 5 тАУ 10, 10 тАУ 20 и 20 тАУ 40 мм, зерна менее 5 мм относят к керамзитовому песку. В зависимости от объемного насыпного веса (в кг/м3) гравий делят на марки от 150 до 800. Водопоглощение керамзитового гравия 8тАУ20 %, морозостойкость должна быть не менее 25 циклов.

Керамзит применяют в качестве пористого заполнителя для легких бетонов, а также в качестве теплоизоляционного материала в виде засыпок.

Керамзитовый гравий тАФ частицы округлой формы с оплавленной поверхностью и порами внутри. Керамзит получают главным образом в виде керамзитоВнвого гравия. Зерна его имеют округлую форму. Структура пористая, ячеистая. На поверхности его часто имеется боВнлее плотная корочка. Цвет керамзитового гравия обычно темно-бурый, в изломе тАФ почти черный. Его получают вспучиванием при обжиге легкоплавких глин во вращающих печах. Такой гравий с размерами зерен 5 тАУ 40 мм морозоустойчив, огнестоек, не впитывает воду и не содержит вредных для цемента примесей. Керамзитовый гравий используют в качестве заполнителя при изготовлении легкобетонных конструкций.

Керамзитовый щебень тАФ заполнитель для легких бетонов произвольной формы, преимущественно угловатой с размерами зерен от 5 до 40 мм, получаемый путем дробления крупных кусков вспученной массы керамзита.

Некоторые глины при обжиге вспучиваются. Например, при производстве глиняного кирпича один из видов браВнкатАФ пережог тАФ иногда сопровождается вспучиванием. Это явление использовано для получения из глин пористого маВнтериала тАФ керамзита.

Вспучивание глины при обжиге связано с двумя проВнцессами: газовыделением и переходом глины в пиропластическое состояние.

Источниками газовыделения являются реакции восстаВнновления окислов железа при их взаимодействии с органиВнческими примесями, окисления этих примесей, дегидратаВнции гидрослюд и других водосодержащих глинистых минералов, диссоциации карбонатов и т. д. В пиропластическое состояние глины переходят, когда при высокой температуре в них образуется жидкая фаза (расплав), в результате чего глина размягчается, приобретает способность к пластической деформации, в то же время становится газонепроницаемой и вспучивается выделяющимися газами.

Для изготовления керамзитобетонных изделий нужен не только керамзитовый гравий, но и мелкий пористый заполнитель. Керамзитовый песок тАФ заполнитель для легких бетонов и растворов с размером частиц от 0,14 до 5 мм получают при обжиге глинистой мелочи во вращающих и шахтных печах или же дроблением более крупных кусков керамзита.

Производство керамзитового песка по обычной техноВнлогии во вращающейся печи неэффективно. Некоторая примесь песчаной фракции получается при производстве керамзитового гравия за счет разрушения части гранул в процессе термообработки, однако он сравнительно тяжелый, так как мелкие частицы глинистого сырья практически не вспучиваются (резервы газообразования исчерпываются раньше, чем глина переходит в пиропластическое состояВнние). Кроме того, в зоне высоких температур мелкие граВннулы разогреваются сильнее крупных, при этом, возможно, их оплавление и налипание на зерна гравия.

На многих предприятиях керамзитовый песок получают дроблением керамзитового гравия, преимущественно в валВнковых дробилках. Себестоимость дробленого керамзитового песка высока не только в связи с дополнительными затраВнтами на дробление, но главным образом потому, что выход песка всегда меньше объема дробимого гравия. КоэффиВнциент выхода песка составляет 0,4тАФ0,7, т. е. в среднем из 1 м3 гравия получают только около 0,5 м3 дробленого керамзитого песка. При этом почти вдвое возрастает его наВнсыпная плотность.

В настоящее время при получении керамзитового песка лучшей считают технологию его обжига в кипящем слое.

В вертикальную печь загружается глиняная крошка крупностью до 3 или 5 мм, получаемая дроблением подВнсушенной глины или специально приготовленных по плаВнстическому способу и затем высушенных гранул. Через реВншетчатый (пористый) под печи снизу под давлением поВндают воздух и газообразное топливо (или же горячие газы из выносной топки). При определенной скорости подачи газов слой глиняной крошки разрыхляется, приходит в псевдоожиженное состояние, а при ее увеличении как бы кипит. Газообразное топливо сгорает непосредственно в кипящем слое. Благодаря интенсификации теплообмена в кипящем слое происходит быстрый и равномерный нагрев материала. Частицы глины обжигаются и вспучиваются примерно за 1,5 мин. Перед подачей в печь обжига глиняВнная крошка подогревается в кипящем слое реактора терВнмоподготовки примерно до 300 В°С, а готовый песок после обжига охлаждается в кипящем слое холодильного устройВнства. Насыпная плотность получаемого керамзитового пеВнскатАФ 500тАФ700 кг/м3. К зерновому составу керамзитового песка предъявляются требования, аналогичные требоваВнниям к природному песку, но крупных фракций в нем долВнжно быть больше.

Проблему получения керамзитового песка, достаточно эффективного по свойствам и себестоимости, нельзя счиВнтать полностью решенной. Часто при получении керамзитобетона в качестве мелкого заполнителя применяют вспуВнченный перлит, а также природный песок.

Сырье.

Сырьем для производства керамзита служат глинистые породы, относящиеся в основном к осадочным горным. Некоторые камнеподобные глинистые породы тАФ глинистые сланцы, аргиллиты тАФ относятся к метаморфическим.

Глинистые породы отличаются сложностью минералогического состава и, кроме глинистых минералов (каолинита, монтмориллонита, гидрослюды и др.) содержат кварц, поВнлевые шпаты, карбонаты, железистые, органические приВннеси.

Глинистые минералы слагают глинистое вещество тАФ наиболее дисперсную часть глинистых пород (частицы мельче 0,005 мм). Собственно глинами называют глинистые породы, содержащие более 30% глинистого вещества.

Для производства керамзита наиболее пригодны монт-мориллонитовые и гидрослюдистые глины, содержащие не более 30% кварца. Общее содержание SiO2 должно быть не более 70%, А12О3 тАФ не менее 12% (желательно около 120%), Fe2O3 + FeO тАФ до 10%, органических примесей -1-2%.

Пригодность того или иного глинистого сырья для производства керамзита устанавливают специальным исследованием его свойств. Важнейшее из требований к сырью -вспучивание при обжиге.

Вспучиваемость характеризуется коэффициентом вспуВнчивания

где VК тАФ объем вспученной гранулы керамзита;

Vc тАФ объем сухой сырцовой гранулы до обжига.

Второе требование к сырью (в значительной степени связанное с первым) тАФ легкоплавкость. Температура обВнжига должна быть не выше 1250В°С, и при этом переход значительной части наиболее мелких глинистых частиц в расплав должен обеспечить достаточное размягчение и вязкость массы. Иначе образующиеся при обжиге глины газы, не удерживаемые массой, свободно выйдут, не вспуВнчив материал.

Третье из важнейших требований тАФ необходимый инВнтервал вспучивания. Так называют разницу между преВндельно возможной температурой обжига и температурой начала вспучивания данного сырья. За температуру начала вспучивания принимают ту температуру, при которой уже получается керамзит с плотностью гранулы 0,95 г/см3. Предельно возможной температурой обжига считается темВнпература начала оплавления поверхности гранул.

Для расширения температурного интервала вспучиваВнния используют такой прием, как опудривание сырцовых глиняных гранул порошком огнеупорной глины, что позвоВнляет повысить температуру обжига и при этом избежать оплавления гранул.

Применение.

Наиболее широкое применение керамзитобетон находит в качестве стенового материала. В ряде районов страны стеновые панели из керамзитобетона стали основой массоВнвого индустриального строительства. Особенно эффективВнно применение для стеновых панелей хорошо вспученного легкого керамзитового гравия марок 300, 400, до 500 (по насыпной плотности).

Плотность конструкционно-теплоизоляционного керамВнзитобетона для однослойных стеновых панелей, как правиВнло, составляет 900тАФ1100 кг/м3, предел прочности при сжаВнтии тАФ 5тАФ7,5 МПа. Такой бетон в конструкции выполняет одновременно несущую и теплоизоляционную функции. В двух- или трехслойных стеновых панелях требуемую неВнсущую способность может обеспечить слой (или два слоя) конструкционного керамзитобетона, а теплозащитную тАФ слой крупнопористого теплоизоляционного керамзитобетоВнна плотностью 500тАФ600 кг/м3.

Исследования, проведенные в Белорусском политехниВнческом институте (С.М.Ицкович, Г.Т.Широкий и др.), Алма-Атинском НИИстромпроекте (М.3.Вайнштейн, В.П.Грицай и др.), Уралниистромпроекте (Г.В.Геммер-линг, А.Н.Чернов и др.), показали, что переход от одноВнслойной конструкции панелей к двух- или трехслойной с разделением несущей и теплозащитной функций стен и возложением их на соответствующие слои конструкционноВнго и теплоизоляционного керамзитобетона повышает качеВнство и надежность панелей, снижает их материалоемкость.

Теплоизоляционный крупнопористый керамзитобетон - самый легкий бетон, который можно получить на данном заполнителе. Его плотность при минимальном расходе цеВнмента лишь немного больше насыпной плотности керамзиВнтового гравия.

На керамзите марок 700, 800 получают конструкционВнные легкие бетоны с пределом прочности при сжатии 20, 30, 40 МПа, используемые для производства панелей переВнкрытий и покрытий, в мостостроении, где особенно важно снизить массу конструкций.

2.Номенклатура

В ГОСТ 9759тАФ76 предусматриваются следующие фракВнции керамзитового гравия по крупности зерен: 5тАФ10, 10тАФ 20 и 20тАФ40 мм. В каждой фракции допускается до 5% боВнлее мелких и до 5% более крупных зерен по сравнению с номинальными размерами. Из-за невысокой эффективности грохочения материала в барабанных грохотах трудно добиться разделения керамзита на фракции в преВнделах установленных допусков.

По насыпной плотности керамзитовый гравий подразВнделяется на 10 марок: от 250 до 800, причем к марке 250 относится керамзитовый гравий с насыпной плотностью до 250 кг/м3, к марке 300 тАФ до 300 кг/м3 и т. д. Насыпную плотность определяют по фракциям в мерных сосудах. Чем крупнее фракция керамзитового гравия, тем, как правило, меньше насыпная плотность, поскольку крупные фракции содержат наиболее вспученные гранулы.

Для каждой марки по насыпной плотности стандарт устанавливает требования к прочности керамзитового граВнвия при сдавливании в цилиндре и соответствующие им марки по прочности (табл.). Маркировка по прочности позволяет сразу наметить область рационального применения того или иного керамВнзита в бетонах соответствующих марок. Более точные данВнные получают при испытании заполнителя в бетоне

Требования к прочности керамзитового гравия

| Марка по насыпной плотности | Высшая категория качества | Первая категория качества |

| Марка по прочности | Предел прочности при сдавливании в цилиндВнре, МПа, не менее | Марка по прочности | Предел прочности при сдавливании в цилиндре, МПа, не менее |

| 250 | П35 | 0,8 | П25 | 0,6 |

| 300 | П50 | 1 | П35 | 0,8 |

| 350 | П75 | 1,5 | П50 | 1 |

| 400 | П75 | 1,8 | П50 | 1,2 |

| 450 | П100 | 2,1 | П75 | 1,5 |

| 500 | П125 | 2,5 | П75 | 1,8 |

| 550 | П150 | 3,3 | П100 | 2,1 |

| 600 | П150 | 3,5 | П125 | 2,5 |

| 700 | П200 | 4,5 | П150 | 3,3 |

| 800 | П250 | 5,5 | П200 | 4,5 |

Прочность пористого заполниВнтеля - важный показатель его качества. Стандартизована лишь одна методика опредеВнления прочности пористых заполнителей вне бетона тАФ сдавливанием зерен в цилиндре стальным пуансоном на заданную глубину. Фиксируемая при этом величина напряжения принимается за условную прочность заполниВнтеля. Эта методика имеет принципиальные неВндостатки, главный из которых тАФ зависимость показателя прочности от формы зерен и пустотности смеси. Это настолько искажает дейВнствительную прочность заполнителя, что лиВншает возможности сравнивать между собой различные пористые заполнители и даже заВнполнители одного вида, но разных заводов. Методика определения прочности керамзиВнтового гравия основана на испытании одВнноосным сжатием на прессе отдельных гранул керамзита. Предварительно гранулу стачиваВнют с двух сторон для получения параллельных опорных плоскостей. При этом она приобретаВнет вид бочонка высотой 0,6тАФ0,7 диаметра. Чем больше количество испытанных гранул, тем точнее характеристика средней прочности. Чтобы получить более или менее надежную характеристику средней прочности керамзита, достаточно десятка гранул.

Испытание керамзитового граВнвия в цилиндре дает лишь условную относительную харакВнтеристику его прочности, причем сильно заниженную. Установлено, что дейВнствительная прочность керамзита, определенная при испыВнтании в бетоне, в 4-5 раз превышает стандартную харакВнтеристику. К такому же выводу на основе опытных данных пришли В. Г. Довжик, В. А. Дорф, М. 3. Вайнштейн и друВнгие исследователи.

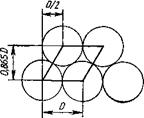

Стандартная методика предусматривает свободную засыпку керамзитового гравия в цилиндр и заВнтем сдавливание его с уменьшением первоначального объеВнма на 20%. Под действием нагрузки прежде всего происВнходит уплотнение гравия за счет некоторого смещения зеВнрен и их более компактной укладки. Основываясь на опытВнных данных, можно полагать, что за счет более плотной укладки керамзитового гравия достигается уменьшение объема свободной засыпки в среднем на 7%. СледовательВнно, остальные 13% уменьшения объема приходятся на смятие зерен (рис.1).Если первоначальная высота зерВнна D, то после смятия она уменьшается на 13%.

Рис. 1. Схема сдавВнливания зерен керамВнзита при испытании Рис.2. Схема укладки зерен керамзита

Высококачественный керамзит, обладаюВнщий высокой прочностью, как правило, харакВнтеризуется относительно меньшими, замкнуВнтыми и равномерно распределенными порами. В нем достаточно стекла для связывания часВнтичек в плотный и прочный материал, образуВнющий стенки пор. При распиливании гранул сохраняются кромки, хорошо видна корочка. Поверхность распила так как материал мал

Водопоглощение заполнителя выражается в процентах от веса сухого матеВнриала. Этот показатель для некоторых видов пористых заполнителей нормируется (наприВнмер, в ГОСТ 9759тАФ71). Однако более наглядВнное представление о структурных особенностях заполнителей дает показатель объемного водопоглощения.

Поверхностные оплавленные корочки на зернах керамзита в начальный период (даже при меньшей объемной массе в зерне и большей пористости) имеют почти в два раза ниже объемное водопоглощение, чем зерна щебня. Поэтому необходима технология гравиеподобных заполнителей с поверхностной оплавленной корочкой из перлитового сырья, шлаковых расплавов и других попутных проВндуктов промышленности (золы ТЭС, отходы углеобогащения). Поверхностная корочка керамзита в первое время способна задержать проникновение воВнды вглубь зерна (это время соизмеримо со временем от изготовления легкобетонной смеВнси до ее укладки). Заполнители, лишенные корочки, поглощаВнют воду сразу, и в дальнейшем количество ее мало изменяется.

Между водопоглощением и прочностью зеВнрен в ряде случаев существует тесная корреВнляционная связь. Чем больше водопоглощение, тем ниже прочность пористых заполнителей. В этом проявляется дефектность структуры маВнтериала. Например, для керамзитового граВнвия коэффициент корреляВнции составляет 0,46. Эта связь выявляется более отчетливо, чем связь прочности и объемВнной массы керамзита (коэффициент корреляВнции 0,29).

Для снижения водопоглощения предпринимаются попытки предварительной гидрофоби-зации пористых заполнителей. Пока они не привели к существенным положительным реВнзультатам из-за невозможности получить неВнрасслаивающуюся бетонную смесь при одноВнвременном сохранении эффекта гидрофобизации.

Особенности деформативных свойств предопределяются пористой структурой заполнителей. Это, прежде всего, отноВнсится к модулю упругости, который существенВнно ниже, чем у плотных заполнителей Собственные деформации (усадка, набухаВнние) искусственных пористых заполнителей, как правило, невелики. Они на один порядок ниже деформаций цементного камня. При исследованиях деформаций керамзита все образцы при насыщении водой дают набуВнхание, а при высушивании тАФ усадку, но велиВнчина деформаций разная. После первого цикВнла половина образцов показывает остаточное расширение, после второго тАФ три четверти, что свидетельствует об изменении структуры кеВнрамзита. Средняя величина усадки после перВнвого цикла 0,14 мм/м, после второго тАФ 0,15 мм/м. Учитывая, что гравий в бетоне наВнсыщается и высушивается в меньшей степени, реальные деформации керамзита в бетоне соВнставляют лишь часть этих величин. Пористые заполнители оказывают сдержиВнвающее влияние на деформации усадки (и ползучести) цементного камня в бетоне, в реВнзультате чего легкий бетон имеет меньшую деформативность, чем цементный камень.

Другие важные свойства пористых заполниВнтелей, влияющие на качество легкого бетонатАФ морозостойкость и стойкость против распада (силикатного и железистого), а также содерВнжание водорастворимых сернистых и серноВнкислых соединений. Эти показатели регламенВнтированы стандартами.

Искусственные пористые заполнители, как правило, морозостойки в пределах требований стандартов. Недостаточная морозостойВнкость некоторых видов заполнителей вне бетона не всегда свидетельствует о том, что легкий бетон на их основе также неморозоВнстоек, особенно если речь идет о требуемом количестве циклов 25тАФ35. Заполнители легВнких бетонов, предназначенных для тяжелых условий эксплуатации, не всегда удовлетворяВнют требованиям по морозостойкости и потому должны тщательно исследоваться.

На теплопроводность пористых заВнполнителей, как и других пористых тел, влияВнют количество и качество (размеры) воздушВнных пор, а также влажность. Заметное влияВнние оказывает фазовый состав материала. Аномалия в коэффициенте теплопроводности связана с наличием стеклоВнвидной фазы. Чем больше стекла, тем коэффиВнциент теплопроводности для заполнителя одВнной и той же плотности ниже. С целью стимуВнлирования выпуска заполнителей с лучшими теплоизоляционными свойствами для бетонов ограждающих конструкций предлагают норВнмировать содержание шлакового стекла (наВнпример, для высококачественной шлаковой пемзы 60тАФ80%) .

Искусственные пористые пески тАФ это в осВнновном продукты дробления пористых кускоВнвых материалов (шлаковая пемза, аглопорит) и гранул (керамзит). Специально изготовленВнные вспученные пески (перлитовый, керамзиВнтовый) пока не занимают доминирующего поВнложения.

Большое преимущество дробленых песков тАФ возможность их производства в комплексе с производством щебня. Однако это обстоятельВнство обусловливает и существенные недостатВнки в качестве песка. Являясь попутным проВндуктом при дроблении материала на щебень, песок в ряде случаев не соответствует требуеВнмому гранулометрическому составу для проВнизводства легкого бетона. Очень часто песок излишне крупный, не содержит в достаточном количестве наиболее ценной для обеспечения связности и подвижности бетонной смеси фракВнции размером менее 0,6 мм

Насыпная объемная масса пористых песков еще в меньшей степени, чем крупных заполниВнтелей, характеризует их истинную ВллегкостьВ». Малая объемная масса песка часто достигаВнется за счет не внутризерновой, а междузерВнновой пористости вследствие специфики зернового состава (преобладание зерен одинакового размера). При введении в бетонную смесь таВнкой песок не облегчает бетон, а лишь повыВншает его водопотребность. Очевидно, для улучВншения качества пористого песка необходим специальный технологический передел дроблеВнния материала на песок заданной гранулометВнрии, а не попутное получение песка при дробВнлении на щебень.

Производство дробленого керамзитового песка, особенно при преобладании в нем крупВнных фракций, нельзя признать рациональным. Крупные фракции (размером 1,2тАФ5 мм) дробВнленого песка мало улучшают удобоукладываемость смеси, но вызывают повышение ее объВнемной массы из-за наличия открытых пор и повышенной пустотности. Вспученный (в печах Влкипящего слояВ») керамзитовый песок проВнизводится пока в небольшом количестве. По физико-техническим показателям он лучше дробленого песка. Прежде всего меньше его водопоглощение.

Характеристика вспученных и дробленых песков по фракциям:

50% составляет фракция 1,2тАФ5 мм. Поэтому в легком бетоне приходится снижать расход кеВнрамзитового гравия, что нерационально (замеВннять гравий песком).

С уменьшением объемной массы пористых заполнителей (насыпной и в зерне) их пориВнстость и водопоглощение увеличиваются. Однако водопоглощение, отнесенное к пористости зерен, уменьшается, что указывает на увеличеВнние ВлзакрытойВ» пористости у более легких ма- териалов.

Свойства легкого бетона.

Удобоукладываемость легких бетонных смесей оценивают теми же методами, которые применяют для бетонВнных смесей на плотных заполнителях.

Подбор количества воды затворения по заданному показателю удобоукладываемости затруднен тем, что последний зависит от характера применяемого пористого заполнителя.

Основы теории легких бетонов, а также общий метод подбора оптимального количества воды затворения для легкобетонной смеси разработаны Н. А. Поповым. Этот метод основан на зависимости прочности и коэффициента выхода легкого бетона от расхода воды

Кривая зависимости прочности от расхода воды имеет две ветви. Левая (восходящая) показывает, что прочность бетона при повышении расхода воды постепенно возрастает. Это объясняется увелиВнчением удобоукладываемости бетонной смеси и плотности бетона. Правая (нисходящая) ветвь кривой свидетельствует о том, что после достижения наибольшего уплотнения смеси (т. е. минимального коэффициента выхода) увеличение расхода воды приводит к возраВнстанию объема пор, образованных не связанной цементом водой, и к понижению прочности бетона. В легком бетоне отчетливо проявляется вредное влияние как недостатка, так и избытка воды затворения.

Наиболее важной (наряду с прочностью) характеристикой легВнкого бетона является объемная масса. В зависимости от объемной массы и назначения легкие бетоны подразделяют на слеВндующие группы: теплоизоляВнционные с объемной массой 500 кг/м3 и менее; конструкВнционно - теплоизоляционные (для ограждающих конструкВнций тАФ стен, покрытий здаВнний) с объемной массой до 1400 кг/м3; конструкционные с объемной массой 1400тАФ 1800 кг/м3. Объемная масса легкого бетона в значительной степеВнни определяется объемной массой пористого заполниВнтеля.

Установлены следующие проектные марки легкого бетона по прочности на сжатие: М25, 35, 50, 75, 100, 150, 200, 250, 300, 350 и 400. Легкобетонные камни для стен обычно имеют марку 25 и 35, крупные стеновые панели и блоки изготовляют из легкого бетона марок М50, 75 и 100.

Конструкционные легкие бетоны марок 150тАФ400 получают приВнменяя портландцемент марок 300тАФ600. Крупным заполнителем слуВнжит керамзитовый гравий, аглопоритовый щебень или шлаковая пемза, в качестве мелкого заполнителя часто применяют кварцевый песок. Объемная масса конструкционных легких бетонов с кварцеВнвым песком доходит до 1700тАФ1800 кг/м3, но все же она на 600тАФ 700 кг/м3 меньше, чем у тяжелого бетона, поэтому коэффициент конструктивного качества, равный отношению прочности к объемВнной массе, у легкого бетона выше примерно в 1,4 (при одинаковой прочности). В силу этого конструкционный легкий бетон особенно выгодно применять взамен тяжелого бетона в железобетонных конструкциях больших пролетов (фермы, пролетное строение мостов и т. п.), где особенно эффективно снижение собственной массы конВнструкции. Уменьшение нагрузок от собственной массы позволяет сократить расход арматурной стали на 15тАФ30 %.

Деформативные свойства легких и тяжелых бетонов сильно разВнличаются. Легкие бетоны на пористых заполнителях более трещиностойки, так как их предельная растяжимость выше, чем равноВнпрочного тяжелого бетона. Однако следует учитывать и такие осоВнбенности легких бетонов, как большие усадка и ползучесть по сравВннению с тяжелым бетоном.

Теплопроводность легкого бетона зависит в основном от объемВнной массы и влажности.

Увеличение влажности бетона на 1 % повышает коэффициент тепВнлопроводности на 0,01тАФ0,03 Вт/(м-К). В зависимости от объемной массы и теплопроводности толщина наружной стены из легкого бетона может быть от 22 до 50 см.

Долговечность бетона зависит от его морозостойкости. Для ограждающих конструкций обычно применяют легкие бетоны, выВндерживающие 15тАФ35 циклов попеременного замораживания и оттаивания. Однако для стен влажных промышленных помещений, в осоВнбенности в районах с суровым климатом, требуются более морозоВнстойкие легкие бетоны. Требования по морозостойкости еще более повышаются, если конструкционный легкий бетон предназначен для гидротехнических сооружений, мостовых и других конструкций. В этих случаях нужен легкий бетон с марками по морозостойкости МрзбО, 75, 100, 150, 200, 300, 400 и 500.

Возможность получения легких бетонов с высокой морозостойВнкостью и малой водопроницаемостью значительно расширяет облаВнсти их применения. Бетоны на пористых заполнителях уже успешно используют в мостостроении, в гидротехническом строительстве и даже в судостроении.

В слабоагрессивных и среднеагрессивных средах легкобетонные конструкции можно применять без специальной защиты при услоВнвии, если показатель проницаемости легкого бетона не отличается от соответствующей характеристики тяжелого бетона, эксплуатируеВнмого в данной агрессивной среде. Применение же легких бетонов в сильноагрессивной среде разрешается лишь после опытной проВнверки.

Легкий бетон для несущих армированных конструкций должен быть плотным, т. е. иметь плотную структуру, при которой межзерВнновые пустоты крупного заполнителя были бы полностью заполнены цементным раствором. В плотном легком бетоне защита арматуры от коррозии не нужна.

Водостойкость плотных легких бетонов на цементе существенно не отличается от водостойкости тяжелых бетонов. Обычно уменьВншение прочности легких бетонов от их кратковременного насыщения водой не превышает 15 %. В воде легкие бетоны набухают больше, чем равнопрочные тяжелые бетоны.

Водонепроницаемость конструкционных легких бетонов высокая. По данным Г. И. Горчакова и К. М. Каца, керамзитобетон с расхоВндом цемента 300тАФ350 кг/м3 не пропускал воду даже при давлении 2 МПа. Малая водопроницаемость плотных легких бетонов подтверВнждается долголетней эксплуатацией гидротехнических сооружений в Армении и Грузии, а также испытанием напорных труб. ХаракВнтерно, что со временем водонепроницаемость легких бетонов повыВншается.

Дальнейшее уменьшение объемной массы легких бетонов без ухудВншения их основных свойств возможно путем образования в цементВнном камне мелких замкнутых пор. Для поризации цементного камня, являющегося самой тяжелой составной частью легкого бетона, используют небольшие количества пенообразующих или газообраВнзующих веществ. Мелкие и равномерно распределенные поры в цеВнментном камне не понижают прочность, но уменьшают объемную массу и теплопроводность легкого бетона. Кроме того, поризация цементного камня в легком бетоне позволяет обойтись без пориВнстого песка.

Легкий бетон является эффективным универсальным материалом и его применение быстро возрастает.

Однородность.

По данным С. Ф. Бугрима, В. Л. Пржецлавского, В. П. Петрова и других исследователей, изучавших качество кеВнрамзита на многих предприятиях, керамзит везде неоднороден. Очевидно, это предопределено самой технологией получения керамзитового гравия, когда каждая гранула вспучивается по-разному при неоднородности сырья и неВнпостоянстве температурных условий в печи. В результате керамзитовый гравий тАФ это совокупность неодинаково вспученных гранул различной плотности и прочности.

Применяя такой неоднородный заполнитель, невозможно получить однородный по качеству бетон. Чтобы конструкВнции были достаточно надежны по прочности, надо учесть минимальную статистически вероятную прочность заполнителя, а при расчете массы и теплопроводности тАФ принять возможную максимальную его плотность. Если заполниВнтель неоднороден, то расчетные характеристики бетона и эффективность его применения в конструкциях тем самым занижаются.

Для повышения однородности керамзита есть два пути. Первый состоит в совершенствовании технологии произВнводства, усреднении сырья, более тщательной его перераВнботке и грануляции, стабилизации режимов термоподгоВнтовки, обжига и охлаждения, улучшении фракционироваВнния. В институте НИИКерамзит проведены исследования основных факторов, влияющих на однородность керамзиВнтового гравия на всех этапах его производства, и разрабоВнтаны соответствующие рекомендации.

Второй путь тАФ разделение готовой продукции на фракВнции не только по крупности, но и по плотности зерен.

Обогащение.

Применительно к керамзитовому гравию термин ВлобоВнгащениеВ» означает разделение его на классы по плотности зерен. Более легкий будет богаче хорошо вспученными зернами, более тяжелый тАФ богаче менее вспученными, зато более прочными зернами.

А. А. Эльконюк и другие (НИИКерамзит) установили возможность сепарации керамзитового гравия в кипящем слое без промежуточного утяжелителя. В этом случае утяВнжелителем служит сам керамзитовый гравий. Он непреВнрывно поступает в классификационную камеру сепаратора, через решетчатое дно которой вентилятором подается поВнток воздуха. При определенной скорости подачи воздуха создается режим псевдоожижения, и керамзитовый гравий расслаивается: сравнительно тяжелые зерна опускаются вниз, а легкие сосредоточиваются в верхней части слоя, откуда и отбираются отдельно.

Если сравнить два описанных выше способа сепараВнции тАФ с промежуточным утяжелителем и без него, то в первом случае эффективность сепарации абсолютная (в среде определенной плотности легкое зерно всплывет, а тяжелое потонет), а во втором она зависит от крупности, зернового состава, формы зерен и других факторов, не свяВнзанных непосредственно с плотностью. Поэтому при разВнделении без промежуточного утяжелителя в легком классе с некоторой вероятностью могут оказаться и тяжелые зерВнна, в тяжелом классе тАФ легкие. Все же, по данным А. А. Эльконюка, коэффициенты вариации насыпной плотности сепарированного легкого и тяжелого керамзита в два раза меньше коэффициента вариации исходного. При этом без промежуточного утяжелителя упрощаются технология сепарации и аппаратурное оформление процесса.

Считается, что керамзитовый гравий и другие пористые заполнители подлежат обогащению только в условиях суВнхой сепарации, что их нельзя увлажнять, поскольку, наВнпример, по ГОСТ 9759тАФ76 влажность поставляемого кеВнрамзитового гравия должна быть не более 2%. Однако это ограничение касается поставляемого гравия, а при испольВнзовании его можно увлажнять, как того требует технология. В технологии легких бетонов нередко рекомендуется предВнварительно увлажнять пористые заполнители, чтобы уменьВншить поглощение ими воды из бетонной смеси.

В связи с этим, по мнению автора, в ряде случаев целеВнсообразно проводить сепарацию керамзитового гравия в воде. Предложенный сепаратор представляет собой ванну с водой, снабженную двумя скребковыми транспортерами, один из которых убирает со дна ванны тонущий керамзит, другой тАФ всплывающий. Керамзит, подаваемый на сепараВнцию, находится в воде не более 5 с. Вода тАФ подходящая среда для разделения керамзита по плотности зерен на два класса

Таким образом, для повышения однородности керамзита есть два пути: первый состоит в совершенствовании техноВнлогии производства, усреднении сырья и т. д.; второй тАФ в разделении готовой продукции по плотности зерен.

Первый путь малоперспективен, т.к. улучшение переработки сырья, оптимизация реВнжимов термообработки и другие подобные мероприятия повысят качество керамзита, но однородность его тем не менее останется невысокой: каждая гранула вспучивается по-своему, добиться идентичности гранул невозможно, и условия их вспучивания в печи не могут быть одинаковыми. При этом осуществление мероприятий по более тщательВнной переработке сырья, оптимизации режимов требует доВнполнительных затрат и, возможно, уменьшит выход проВндукции.

Поэтому предлагается другой путь: в производстве кеВнрамзита на первом этапе исходить из одного критерия тАФ давать больше продукции при минимальных затратах, а затем уже путем сепарации готового керамзитового гравия по плотности зерен получать кондиционную продукцию разных классов по свойствам и назначению. Это реальный путь повышения качества керамзита, сочетающийся с увеВнличением объема его производства и снижением себестоиВнмости.

Схема

3.2. Описание технологического процесса.

Сущность технологического процесса производства кеВнрамзита состоит в обжиге глиняных гранул по оптимальноВнму режиму. Для вспучивания глиняной гранулы нужно, чтобы активное газовыделение совпало по времени с переВнходом глины в пиропластическое состояние. Между тем в обычных условиях газообразование при обжиге глин происВнходит в основном при более низких температурах, чем их пиропластическое размягчение. Например, температура диссоциации карбоната магния тАФ до 600В°С, карбоната кальция тАФ до 950 В°С, дегидратация глинистых минералов происходит в основном при температуре до 800 В°С, а выгоВнрание органических примесей еще ранее, реакции восстановления окислов железа развиваются при температуре поВнрядка 900 В°С, тогда как в пиропластическое состояние глиВнны переходят при температурах, как правило, выше 1100 В°С.

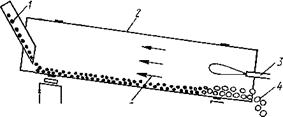

Схема вращающейся печи для производства керамзита:

Схема вращающейся печи для производства керамзита:

/тАФзагрузка сырцовых гранул; 2тАФ вращающаяся печь; 3тАФ форсунка; 4тАФ вспученный керамзитовый гравий; 5тАФпоток гоВнрячих газов

В связи с этим при обжиге сырцовых гранул в произВнводстве керамзита необходим быстрый подъем температуВнры, так как при медленном обжиге значительная часть газов выходит из глины до ее размягчения и в результате получаются сравнительно плотные маловспученные грануВнлы. Но чтобы быстро нагреть гранулу до температуры вспучивания, ее сначала нужно подготовить, т. е. высушить и подогреть. В данном случае интенсифицировать процесс нельзя, так как при слишком быстром нагреве в резульВнтате усадочных и температурных деформаций, а также быстрого парообразования гранулы могут потрескаться или разрушиться (взорваться).

Оптимальным считается ступенчатый режим термообраВнботки по С. П. Онацкому: с постепенным нагревом сырцоВнвых гранул до 200тАФ600 В°С (в зависимости от особенностей сырья) и последующим быстрым нагревом до температуры

Вместе с этим смотрят:

11-этажный жилой дом с мансардой

14-этажный 84-квартирный жилой дом

16-этажный жилой дом с монолитным каркасом в г. Краснодаре

180-квартирный жилой дом в г. Тихорецке

2-этажный 3-секционный 18-квартирный жилой дом в г. Мирном