Оборудование производства ИУ

СодержаниеСодержание............................................... 1

Задание................................................... 2

Введение.................................................. 3

1. Расчет основных параметров роторной линии................. 4

1.1. Определение конструктивных параметров................. 4

инструментального блока.................................. 4

1.2. Выбор шага ротора................................... 5

1.3. Расчет числа позиций технологического ротора............ 5

1.4. Расчет конструктивных параметров роторов............... 8

2. Расчет элементов инструментального блока.................. 11

3. Расчеты на прочность элементов конструкции................ 13

механического привода..................................... 13

3.1. Силы, действующие на элементы привода................ 13

3.2. Расчет ползуна...................................... 15

3.3. Расчет перемычек барабана............................ 16

4. Расчет привода транспортного движения.................... 19

4.1. Выбор схемы привода................................ 19

4.1. Определение крутящего момента на валу технологических и транспортных роторов................................................ 19

4.1.1. Технологический ротор с механическим приводом рабочего движения. 19

4.1.2 Транспортный ротор.............................. 20

4.2. Расчет мощности электродвигателя привода.............. 21

4.3. Выбор электродвигателя.............................. 21

Список использованных источников.......................... 22

ЗаданиеРазработать автоматическую роторную линию для сборки спортивного патрона калибром 5.6 мм с производительностью 800 шт./мин.

ВведениеВ состав проектно-конструкторских задач, решаемых при проектировании любой автоматической машины, в том числе и роторной линии (АРЛ), входит параметрический синтез. Параметрический синВнтез решает задачу определения основных конструкционных (геометВнрических и механических) параметров машины в целом, ее отдельВнных механизмов, устройств и рабочих органов. Применительно к проектированию автоматических роторных линий параметрический синтез включает определение конструктивных размеров инструменВнтальных блоков, установление шага ротора, расчет числа позиций (блоков, гнезд) рабочих роторов, радиусов начальных окружностей технологических и транспортных роторов, расчет транспортной скоВнрости и частоты вращения роторов.

В большинстве случаев параметрический синтез является задачей оптимизационного типа: параметры роторной линии должны быть определены таким образом, чтобы заданный или выбранный криВнтерий эффективности имел оптимальное значение. Руководствуясь определенными из расчетов параметрами машины, конструктор осуществляет эскизную, техническую и затем рабочую разработку.

1. Расчет основных параметров роторной линииИнструментальный блок (ИБ) это сменныйузел технологиВнческого ротора для установки инструмента и обеспечения основВнных и вспомогательных переходов технологических операций. Инструментальный блок должен обеспечивать заданную точность взаимного расположения рабочего инструмента и обрабатываемой детали, обладать необходимыми прочностью и жесткостью, иметь минимальную массу, допускать быстрый съем из гнезда технологического ротора.

Типовая схема инструментального блока для штамповочной операции (см. рис.1) позволяет оценить его основные размеры.

Диаметр Dбл блока определяется с учетом максимальных поперечных размеров деформирующего инструмента

Dбл= (1.3тАж 2.5)*Dм, (1)

где DмВнВнВнтАУ диаметр поперечного сечения матрицы, мм.

Расчетные зависимости для определения геометрических размеров матриц для различных технологических операций приведены в таблице 1. [1]

Диаметр матрицы: Dм= 3*dd = 3*5,6 = 16,8 мм

Диаметр блока: Dбл = 2*16,8 = 33,6 мм

Принимаем диаметр блока равный 36 мм

Длина блока:

Lбл = Lт + Lкр + Lзх,(2)

где LттАУ технологическое перемещение инструмента, включающее подвод инструмента, рабочее перемещение и проталкивание детали из матрицы., мм;

Lкр, LзхтАУ размеры элементов ИБ, мм.

Технологическое перемещение на стадии эскизной проработки можно определить по формуле:

Lт = Н0 + Нд + Нм +(20..40)

где HотАУ высота заготовки, мм;

HдтАУ высота детали, мм;

HмтАУ высота матрицы, мм.

Lт = 60 мм

Величина Lкр определяется из соотношения:

Lкр> Lт

Lкр = 80 мм

Величина Lзх определяется из конструктивных соображений.

Lбл = 60 + 80 + 40 + 180 мм

Максимальная длина блока:

Lбл мах = Lбл + Lт

Lбл мах = 180 + 60 = 240 мм

Шаг между гнездами ротора hр выбирается в зависимосВнти от размеров детали, инструментальных блоков и зазоров между ними (см. рис.2 [1]).

Для роторов штамповочного производства шаг ротора:

hp = Dбл + Dh

где DhтАУ зазор между инструментальными блоками,мм.

Величина Dh определяется размерами ИБ, их конструкцией и системой крепления в гнездах ротора (для роторов с механическим приводом Dh= (0.1тАж 0.4)× Dбл ):

hp = 36 + 0,3*36 = 46,8 мм

Рассчитанную величину шага роторов с механическим и гидВнравлическим приводом округляем до ближайших значений

(см. табл. 3 [1]):

hp = 47,1 мм

Общее число позиций (инструментальных блоков, гнезд) ротоВнра определяем по минимально необходимой длительности технолоВнгического Тт и кинематического Тк циклов:

up = Пт * Тк/60 < 1,33* Пт * Тт/60 (3)

где ПттАУ теоретическая производительность ротора, шт/мин.

Теоретическую производительность выбираем по заданной фактиВнческой производительности Пф с учетом цикловых потерь:

Пт = Пф/b

Для проектных расчетов коэффициент цикловых потерь

b= 0,7тАж 0,9.

Пт = 800 / 0,8 =1000 шт

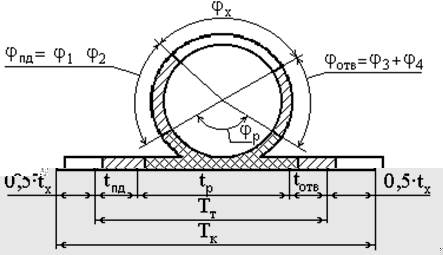

Длительность технологического цикла должна обеспечивать выполнение технологической операции, включая вспомогательные переходы (загрузку детали, ее закрепление и выдачу из ротора). Длительность кинематического цикла определяется, в основном, характеристиками привода рабочего движения ротора. На рис. 1 приведена цикловая диаграмма технологического ротора, показывающая соотношение технологического и кинематического циклов. Для роторных машин, осуществляющих вращение ротора с постоянВнной скоростью, время обработки tр соответствует углу поворота jр, а t1тАУ углу j1 и т.д.

Рис. 1. Цикловая диаграмма технологического ротора.

Уравнения циклов имеют вид:

TT= t1+ t2+ tp+ t3+ t4,

Tk= tпд+ tp+ tотв+ tх,

где t1, t4тАУ соответственно время на подачу детали и выдачу ее из ротора, с;

t2, t3тАУ время, затрачиваемое на закрепление и освобожВндение детали при обработке, с;

tртАУ технологическое время обработки детали, с;

tпд,tотвтАУ интервалы времени подвода инструмента к детали и отвода,с;

tхтАУ время простоя инструментов в исходном положении (хоВнлостой ход), с.

Точные значения интервалов кинематического и технологичесВнкого циклов можно определить только при расчете механизмов привода рабочего движения и механизмов захвата. На этапе параВнметрического синтеза эти интервалы определяются приближенно с учетом рекомендаций, полученных на основе практики конструироВнвания роторных линий.

Для механического (кулачкового) привода рабочего движения интервал tр, соответствующий обработке детали инструментом, определяем по следующим формулам:

для операций чеканки, гибки, сборки принимаем закон изменения ускорения по синусоиде, обеспечивающий к концу интервала плавное снижение скорости и ускорения рабочего органа до нуля:

tp= 2Lp/ Vp max = (4)

(4)

tp = 0,08 с

гдеLр, Vр max, aр maxтАУсоответственно путь, допустимые скоВнрость и ускорение за время обработки детали инструментом, м, м/с,м/с2;

Ориентировочно дляуказанных операций можно принимать ар max£g,где gтАУ ускорение свободного падения,м/c2.

Время подачи изделий в ротор t1 принимаем равным времени удаления из него t4, а при определении числовых значений исВнходим из того, что угол сопровождения подающими и съемными устройствами не превышает 20В°:

Величины интервалов t2 и t3 рассчитываем в зависимости от скорости срабатывания зажимных приспособлений, центрирующих и съемных механизмов. В первом приближении принимаем:

t2 = t3 t1 = t4

t1 = t4

Время подвода и отвода инструмента определяем в зависимости от типа привода рабочего движения. Для механического привода:

tпд = 1,57Lпд / Vмах =  (5)

(5)

tотв = 1,5Lотв / Vмах =  (6)

(6)

где Lпд,LотвтАУ соответственно перемещение инструмента при подводе к детали и отводе инструмента в исходВнное положение, м;

Vmax, аmaxтАУ максимальные скорость и ускорение на участках подвода и отвода, м/с, м/с2.

Для обеспечения максимальной синхронности работы приводных механизмов технологического и транспортного движений следует соблюдать неравенства tпд£ t1+ t2, tотв£ t3+ t4:

tпд = 0,157 с

tотв = 0,173 с

TT = 0,48 c

Tk = 0.46 c

После определения интервалов кинематического итехнологического циклов и проверки соблюдения неравенств определяем общее число позиций ротора

uр= Пт× Тк /60£ 1,33× Пт× Тт /60

uр= 7.66

Полученное число позиций технологического ротора uр округВнляем в большую сторону и принимаем соответственно параметрическому ряду 4, 5, 6, 8, 9, 10, 12, 16, 18, 20, 24 (см. таблицу 3 [1])

Принимаем количество инструментальных блоков uр= 8

Число инструментальных блоков, находящихсяодновременно врабочей зоне ротора, определяемпо формуле:

uo= Пт*tр / 60

uo= 1,33

D = 120 мм

Радиус начальнойокружности технологического ротора:

Rp= (1/ 2p)*uр*hp (7)

Rp= 60 мм

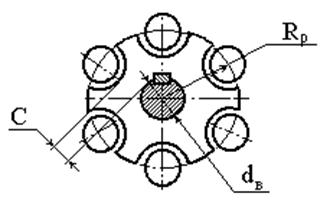

Величину радиуса Rр проверяем с учетом конструктивных размеров вала ротора и инструментальных блоков (см. рис.2):

Рис. 2. Схема к расчету свободного пространства технологического ротора

Rp 0,5(dв+ Dбл) + с

0,5(dв+ Dбл) + с

В первом приближении принимаем:

dв = 0,5 Dбл: с = 30..40 мм

dв= 18 мм

60 57, условие выполняется

57, условие выполняется

Частота вращения ротора (об/мин):

np= Пт / uр

np = 125 об/мин

Окружная (транспортная) скорость:

Vтр = Пт*hp /60 = p* np* Rp/30

Vтр = 78,5 м/мин

Для удобства компоновки и обеспечения установленной окружной скорости роторов рекомендуется принимать диаметры начальных окружностей зубчатых колес привода транспортного движения равными диаметрам начальных окружностей роторов. Поэтому полученное значение диаметра начальной окружности ротора Dр уточняем с учетом параметров зубчатого зацепления

Конструктивные параметры транспортных роторов определяем аналогично технологическим. С целью удобства размещения технолоВнгических роторов, обеспечения доступа к рабочей зоне, простоты ремонта и обслуживания число позиций и диаметры транспортных роВнторов рекомендуется брать больше технологических (uтр= (1,25тАж 1,33)× uð).

Ïðèíèìàåì uтр= 10

Для всех технологических и транспортных роторов, входящих в роторную линию, соблюдаем основное условие компоновки:

Dp/Dтр= Rp/Rтр= uр/uтр= nр/nтр= const (8)

Из соотношения (8) определяются радиус начальной окружности Rтр и частота вращения nтр транспортного ротора:

Rтр= uтрRp/uр ;

nтр= nрuр/uтр

Rтр= 75 мм

nтр= 100 об/мин

2. Расчет элементов инструментального блока

Вместе с этим смотрят:

11-этажный жилой дом с мансардой

14-этажный 84-квартирный жилой дом

16-этажный жилой дом с монолитным каркасом в г. Краснодаре

180-квартирный жилой дом в г. Тихорецке

2-этажный 3-секционный 18-квартирный жилой дом в г. Мирном