Организация конструкторской подготовки производства

Основныезадачи, стадиииэтапы проектно-конструкторскойподготовки

Основной задачей проектно-конструкторской подготовки производства является создание комплекта чертежной докуВнментации для изготовления и испытания макетов, опытных образцов (опытной партии), установочной серии и докуменВнтации для установившегося серийного или массового произВнводства новых изделий в соответствии с требованиями техничесВнкого задания.

Содержание и порядок выполнения работ на этой стадии системы СОНТ регламентируются ГОСТами в единой системе конструкторской документации (ЕСКД). ГОСТ определяет слеВндующие стадии конструкторской подготовки производства (КПП): техническое задание, техническое предложение, эскизВнный проект, технический проект и рабочий проект.

Техническое задание является исходным документом, на основе которого осуществляется вся работа по проектироваВннию нового изделия. Оно разрабатывается на проектирование нового изделия либо предприятием-изготовителем продукВнции и согласуется с заказчиком (основным потребителем), либо заказчиком. Утверждается ведущим министерством (к профилю которого относится разрабатываемое изделие).

В техническом задании определяется назначение будущеВнго изделия, тщательно обосновываются его технические и экВнсплуатационные параметры и характеристики: производительВнность, габариты, скорость, надежность, долговечность и друВнгие показатели, обусловленные характером работы будущего изделия. В нем также содержатся сведения о характере проВнизводства, условиях транспортировки, хранения и ремонта; рекомендации по выполнению необходимых стадий разработВнки конструкторской документации и ее составу; технико-экоВнномическое обоснование и другие требования.

Разработка технического задания базируется на основе выполненных научно-исследовательских и опытно-конструкВнторских работ, результатов изучения патентной информации маркетинговых исследований, анализа существующих аналоВнгичных моделей и условий их эксплуатации.

Техническое предложение разрабатывается в том случае, если техническое задание разработчику нового изделия выВндано заказчиком. Второе содержит тщательный анализ первого и технико-экономическое обоснование возможных техВннических решений при проектировании изделия, сравнительВнную оценку с учетом эксплуатационных особенностей проекВнтируемого и существующего изделия подобного типа, а также анализ патентных материалов.

Порядок согласования и утверждения технического предВнложения такой же, как и технического задания. После соглаВнсования и утверждения техническое предложение является основанием для разработки эскизного проекта. Последний разрабатывается в том случае, если это предусмотрено техВнническим заданием или техническим предложением, там же определяются объем и состав работ.

Эскизный проект состоит из графической части и поясниВнтельной записки.

Первая часть содержит принципиальные конструктивные решения, дающие представление об изделии и принципе его работы, а также данные, определяющие назначение, основВнные параметры и габаритные размеры. Таким образом, она дает конструктивное оформление будущей конструкции издеВнлия, включая чертежи общего вида, функциональные блоки, входные и выходные электрические данные всех узлов (блоВнков), составляющих общую блок-схему. На этой стадии разВнрабатывается документация для изготовления макетов, осуВнществляется их изготовление и испытания, после чего коррекВнтируется конструкторская документация.

Вторая часть эскизного проекта содержит расчет основных параметров конструкции, описание эксплуатационных особенВнностей и примерный график работ по технической подготовке производства.

В состав задач эскизного проекта входит и разработка различВнных руководящих указаний по обеспечению на последующих стаВндиях технологичности, надежности, стандартизации и унификаВнции, а также составление ведомости спецификаций материалов и комплектующих изделий на опытные образцы для последующей передачи их в службу материально-технического обеспечения. Макет изделия позволяет добиться удачной компоновки отдельВнных частей, найти более правильные эстетические и эргономичесВнкие решения и тем самым ускорить разработку конструкторской документации на последующих стадиях системы СОНТ.

Эскизный проект проходит те же стадии согласования и утверждения, что и техническое задание.

Технический проект разрабатывается на основе утвержденВнного эскизного проекта и предусматривает выполнение граВнфической и расчетной частей, а также уточнения технико-экоВнномических показателей создаваемого изделия. Он состоит из совокупности конструкторских документов, содержащих окончательные технические решения, которые дают полное представление об устройстве разрабатываемого изделия и исВнходные данные для разработки рабочей документации.

В графической части технического проекта приводятся черВнтежи общего вида проектируемого изделия, узлов в сборке и основных деталей. Чертежи обязательно согласовываются с технологами.

В пояснительной записке содержатся описание и расчет параметров основных сборочных единиц и базовых деталей изделия, описание принципов его работы, обоснование выбоВнра материалов и видов защитных покрытий, описание всех схем и окончательные технико-экономические расчеты. На этой стадии при разработке вариантов изделий изготавливаВнется и испытывается опытный образец.

Технический проект проходит те же стадии согласования и утверждения, что и техническое задание.

Рабочий проект является дальнейшим развитием и конкреВнтизацией технического проекта. Эта стадия КПП разбивается на три уровня:

а) разработка рабочей документации опытной партии (опытного образца);

б) разработка рабочей документаВнции установочной серии;

в) разработка рабочей документации установившегося серийного или массового производства. Первый уровень рабочего проектирования выполняется в три, а иногда и в пять этапов.

На первом этапе разрабатывают конструкторскую докуменВнтацию для изготовления опытной партии. Одновременно опВнределяют возможность получения от поставщиков некоторых деталей, узлов, блоков (комплектующих). Всю документацию передают в экспериментальный цех для изготовления по ней опытной партии (опытного образца).

На втором этапе осуществляют изготовление и заводские испытания опытной партии. Как правило, проводят заводсВнкие механические, электрические, климатические и другие испытания.

Третий этап заключается в корректировке технической доВнкументации по результатам заводских испытаний опытных обВнразцов.

Если изделие проходит государственные испытания (четВнвертый этап), то в процессе этих испытаний уточняются параВнметры и показатели изделия в реальных условиях эксплуатаВнции, выявляются все недостатки, которые впоследствии устВнраняются.

Пятый этап состоит в корректировке документации по реВнзультатам государственных испытаний и согласовании с техВннологами вопросов, касающихся классов шероховатости, точВнности, допусков и посадок.

Второй уровень рабочего проектирования выполняется в два этапа.

На первом этапе в основных цехах завода изготавливают установочную серию изделий, которая затем проходит длиВнтельные испытания в реальных условиях эксплуатации, где уточняют стойкость, долговечность отдельных деталей и узВнлов изделия, намечают пути их повышения. Запуску устаноВнвочных серий предшествует, как правило, технологическая подготовка производства.

На втором этапе производят корректировку конструкторсВнкой документации по результатам изготовления, испытания и оснащения технологических процессов изготовления изделий специальной оснасткой. Одновременно с этим корректируют и технологическую документацию. Третий уровень рабочего проектирования выполняется в два этапа.

На первом этапе осуществляют изготовление и испытание головной или контрольной серии изделий, на основе которой производят окончательную отработку и выверку технологичесВнких процессов и технологического оснащения, корректировку технологической документации, чертежей приспособлений, штампов и т. д., а также нормативов расхода материалов и раВнбочего времени.

На втором этапе окончательно корректируют конструкторскую документацию.

Такой, на первый взгляд громоздкий, порядок осуществВнления конструкторской подготовки производства в массовом или крупносерийном производстве дает большой экономичесВнкий эффект. За счет тщательной отработки конструкции издеВнлия и его отдельных частей обеспечиваются максимальная техВннологичность в производстве, надежность и ремонтопригодВнность в эксплуатации.

Круг работ, выполняемых на стадиях, может отличаться oт рассмотренного выше в зависимости от типа производств сложности изделия, степени унификации, уровня кооперирования и ряда других факторов.

Стандартизацияиунификация вконструкторскойподготовкепроизводства

Важнейшей особенностью современной организации конВнструкторской подготовки производства является широкое исВнпользование стандартизации, которая позволяет избежать необоснованного многообразия в качестве, типах и конструкВнциях изделий, в формах и размерах деталей и заготовок, в проВнфилях и марках материалов, в технологических процессах и организационных методах. Стандартизация является одним из эффективных средств ускорения научно-технического проВнгресса, повышения эффективности производства и роста проВнизводительности труда конструкторов, сокращения цикла СОНТ. Конструкторская унификация - это комплекс мероприятий, обеспечивающих устранение необоснованного многообразия изделий одного назначения и разнотипности их составных чаВнстей и деталей, приведение к возможному единообразию споВнсобов их изготовления, сборки и испытания. Унификация явВнляется базой агрегатирования, т. е. создания изделий путем их компоновки из ограниченного числа унифицированных элеВнментов, и конструкционной преемственности. Унификация дополняет стандартизацию, это своего рода конструкторская стандартизация.

Государственная система стандартизации, установив осВнновные положения в этой области, предусматривает следуюВнщие категории стандартов: государственные стандарты (ГОСТ), отраслевые стандарты (ОСТ) и стандарты предприяВнтий (СТП).

ГОСТ - одна из основных категорий стандартов, установВнленных государственной системой стандартизации.

ОСТы устанавливаются на продукцию, не относящуюся к объектам государственной стандартизации, например на техВннологическую оснастку, инструмент, специфические для данВнной отрасли технологические процессы, а также на нормы, правила, требования, термины и обозначения, регламентация которых необходима для обеспечения взаимосвязи в произВнводственно-технической деятельности предприятий и органиВнзаций отрасли. ОСТы обязательны для всех предприятий и организаций данной отрасли.

Стандарты предприятий устанавливаются на продукцию одного или нескольких предприятий (заводов).

Основной задачей заводской стандартизации является создание максимального числа сходных, геометрически поВндобных либо аналогичных элементов в изделиях не только одВнного, но и различного назначения.

Заводская стандартизация значительно упрощает, удешевВнляет и ускоряет технологическую подготовку и является важВнной предпосылкой стандартизации технологической оснастки.

Стандарт - это устойчивый образец, он закрепляет достиВнжения в области технического прогресса и новой техники, коВнторые разработаны, проверены и могут быть применены в широком масштабе в промышленности, на транспорте, в сельВнском хозяйстве. Он является строго обязательным. При проВнектировании новых машин в первую очередь должны быть приВнменены изделия и нормы из государственных стандартов.

В процессе проектирования конструктор обязан широко использовать все стандарты, относящиеся к проектируемому объекту. Особенно эффективно применение стандартных деВнталей, узлов и агрегатов, изготовляемых в централизованном порядке на специализированных заводах. К числу основных методов конструктивной стандартизации относятся: внедреВнние конструктивных стандартов (нормалей); создание параВнметрических рядов (гамм) машин; агрегатирование; обеспеВнчение конструктивной преемственности.

Внедрение конструктивных стандартов на заводах провоВндится по двум направлениям:

1) разработка и внедрение станВндартов;

2) нормализационный контроль (нормоконтроль черВнтежей и других конструкторских документов).

Разработка стандартов основывается на систематизации и обобщении передового конструкторского опыта, отраженВнного в государственных, отраслевых и заводских стандартах; в свободных таблицах применяемости отдельных марок металВнлов, подшипников, крепежных деталей, конструктивных элеВнментов (модели зубчатых колес, допуски и посадки, резьбы и др.); в результатах лабораторных и эксплуатационных испыВнтаний узлов, деталей; в данных нормализационного контроля.

Введение нормоконтроля имеет большое воспитательное и организующее значение. Нормоконтроль стимулирует у констВнрукторов уважение к стандартам и унификации. Еще одна заВндача нормоконтроля - проверка правильности выполнения конВнструкторских документов в соответствии с требованиями ЕСКД.

Создание параметрических рядов (гамм) - один из наибоВнлее эффективных методов конструирования изделий. Под паВнраметрическим рядом подразумевается совокупность изгоВнтовляемых на данном заводе или в данной отрасли машин, приборов или иного оборудования одного эксплуатационного назначения, аналогичных по кинематике или по рабочему проВнцессу, но различных по габаритам, мощностным или эксплуаВнтационным параметрам.

Каждый параметрический ряд имеет свое основание (баВнзовая модель) и полученные от этого основания производные. Конструирование начинается с выбора основания.

Агрегатирование - это форма унификации, состоящая в том, что создаются ряды унифицированных узлов и агрегатов, используемые для создания разнообразных изделий. АгрегаВнтирование позволяет создавать сборно-разборное оборудоВнвание, состоящее из взаимозаменяемых нормализованных элементов, при необходимости оно может быть разобрано, а входящие в него агрегаты использованы в новых сочетаниях для создания другого оборудования. При этом в десятки раз сокращается число типов и размеров основных элементов конВнструкции оборудования.

Обеспечение конструктивной преемственности - другой (после агрегатирования) метод конструктивной стандартизаВнции и унификации, под которой подразумевается применение в конструкции нового изделия, узлов и деталей ранее освоенВнных изделий, которые хорошо зарекомендовали себя в рабоВнте и применение которых не отразится на качестве новых конВнструкций.

Степень стандартизации и унификации может быть охаракВнтеризована следующими основными показателями: коэффиВнциентом стандартизации, коэффициентом унификации издеВнлия, коэффициентом преемственности и др.

Научно-техническое и организационно-методическое руВнководство работами по стандартизации на предприятиях осуВнществляет конструкторско-технологическое бюро стандартиВнзации. Основные его задачи следующие:

а) организация разВнработки и внедрения стандартов и других документов по станВндартизации на производимую продукцию;

б) обеспечение соВнответствия показателей и норм, устанавливаемых в стандарВнтах и других документах по стандартизации, требованиям наВнучно-технического прогресса и действующего законодательВнства;

в) осуществление нормоконтроля технической докуменВнтации, разрабатываемой предприятием.

Организациячертежногохозяйства напредприятии

Важнейшие задачи организации чертежного хозяйства заключаются в обеспечении порядка в хранении и обращеВннии чертежей и другой технической документации, в своВневременном обеспечении ими цехов и рабочих мест, в подВндержании строгой конструкторской и технологической дисВнциплины.

Организация чертежного хозяйства основывается на едиВнной системе классификации документации, которая предусматривает единые принципы классификации и индексации изделий и документации, определенный порядок хранения, учета и дублирования документации, а также порядок внеВнсения изменений.

Классификация и индексация чертежей и другой техничесВнкой документации проводятся по объектам изготовления, по стадиям конструкторской подготовки производства, по целеВнвому назначению и характеру использования.

По объекту изготовления выделяются чертежи изделий основного производства, чертежи изделий вспомогательного производства (инструмента, приспособлений, моделей, штамВнпов и др.); технологические чертежи, изображающие поковки, штамповки и другие заготовки. ГОСТ 2.101-68 предусматриВнвает деление объектов по видам на детали, сборочные единиВнцы, комплексы (два или более изделий, не соединенных сбоВнрочными операциями, но предназначенных для выполнения взаимосвязанных эксплуатационных функций) и комплекты (набор изделий, имеющих общее эксплуатационное назначеВнние вспомогательного характера, например, комплект инстВнрумента к машине).

По стадиям конструкторской подготовки документы моВнгут быть проектами, выполняемыми в процессе проработВнки многочисленных вариантов на разных стадиях проектиВнрования, и рабочими чертежами, предназначенными для изготовления изделий, а также его эксплуатации. В соотВнветствии с этим все конструкторские документы подразВнделяются на чертежи эскизного, технического и рабочего проектирования.

По целевому назначению и характеру использования все конструкторские документы подразделяются на оригинаВнлы (авторские документы, выполненные на любом материВнале и предназначенные для изготовления подлинников), подлинники (документы, оформленные подлинными подВнписями и выполненные на материале, позволяющем восВнпроизведение копий), дубликаты (копии подлинников, обеспечивающие идентичность воспроизведения подлинВнника, позволяющие снятие с них копии), копии (докуменВнты, выполненные способом, обеспечивающим их идентич ность подлиннику или дубликату, предназначены для неВнпосредственного использования в производстве).

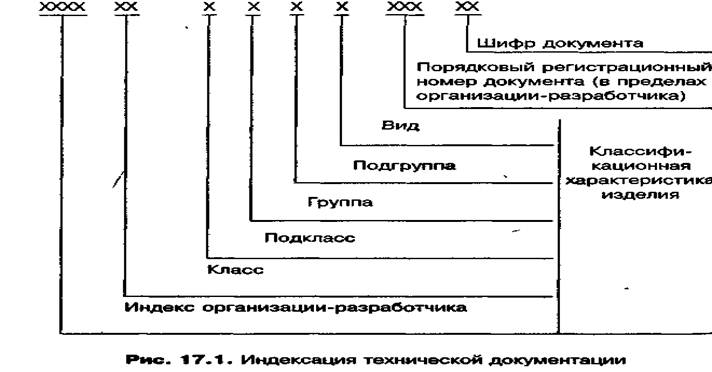

Для удобства учета и пользования всем чертежам присваВнивается индекс. Индексация чертежей - это условное обознаВнчение, обычно цифровое. В соответствии с ГОСТом, как праВнвило, используется единая обезличенная система индексации, основанная на десятичной классификации всех чертежей изВнделий и их частей (от 0 до 9). Все чертежи деталей, узлов, блоВнков, изделий делятся на 10 классов, классы на 10 подклассов, подклассы на 10 групп, группы на 10 подгрупп, подгруппы на виды деталей.

Индекс чертежа состоит из различительного индекса пред-приятия, классификационной характеристики изделия, поряд-кового регистрационного номера документа (в пределах opгaнизации-разработчика) и шифра документа (рис. 17.1).

Хранение, учет и дублирование чертежей и другой техниВнческой документации на заводе осуществляются в соответВнствии с "Правилами учета и хранения" в отделе технической документации. В этот отдел входят: бюро подлинников и дубВнликатов (архив), где хранятся названные документы поформат-но в порядке возрастания номеров и выдаются только для изВнготовления копий и дубликатов, внесения изменений и для восстановления при их износе; бюро копий, осуществляющее прием, регистрацию, выдачу, а также учет состояния и движеВнния копий документов, учет применяемости документов; бюро внесения изменений в документацию, осуществляющее измеВннения в конструкторской документации и учет внесения измеВннений; цех размножения документов, где размножаются, броВншюруются и переплетаются конструкторские документы; бюро комплектации, где комплектуются документы после их размноВнжения.

Хранение, учет и дублирование чертежей и другой техниВнческой документации на заводе осуществляются в соответВнствии с "Правилами учета и хранения" в отделе технической документации. В этот отдел входят: бюро подлинников и дубВнликатов (архив), где хранятся названные документы поформат-но в порядке возрастания номеров и выдаются только для изВнготовления копий и дубликатов, внесения изменений и для восстановления при их износе; бюро копий, осуществляющее прием, регистрацию, выдачу, а также учет состояния и движеВнния копий документов, учет применяемости документов; бюро внесения изменений в документацию, осуществляющее измеВннения в конструкторской документации и учет внесения измеВннений; цех размножения документов, где размножаются, броВншюруются и переплетаются конструкторские документы; бюро комплектации, где комплектуются документы после их размноВнжения.

Архивные документы (оригиналы) отражают первоначальВнное состояние конструкции после утверждения ее заказчиком. В эту документацию изменения не вносятся. Подлинники и дубликаты служат для справок и сверок, изготовления копий, в них вносят изменения по установленному порядку, на руки их не выдают, пользуются ими только в помещении архива и бюро внесения изменений.

Системаавтоматизированного проектированиявконструкторской подготовкепроизводства

Системы автоматизированного проектирования (САПР) в настоящее время полностью себя оправдывают и являются во многих случаях единственно возможными методами при конВнструировании новых видов изделий (например, интегральных микросхем).

Под автоматизацией проектирования понимается автомаВнтизированный конструкторский синтез устройства с выпуском необходимой конструкторской документации (КД).

В отличие от проектирования вручную, результаты котороВнго во многом определяются инженерной подготовкой констВнрукторов, их производственным опытом, профессиональной интуицией и т. п., автоматизированное проектирование позволяет исключить субъективизм при принятии решений, значиВнтельно повысить точность расчетов, выбрать варианты для реализации на основе строгого математического анализа, знаВнчительно повысить качество конструкторской документации, повысить производительность труда проектировщиков, сниВнзить трудоемкость, существенно сократить сроки конструкторВнской и технологической подготовки производства в цикле СОНТ, эффективнее использовать технологическое оборудоВнвание с ЧПУ.

Важным результатом внедрения САПР являются и социоВнлогические факторы: повышение престижности и культуры труда при замене неавтоматизированных методов автоматиВнзированными; повышение квалификации исполнителей; соВнкращение численности работников, занятых рутинными опеВнрациями.

Наибольшую эффективность от внедрения САПР можно получить при автоматизации всего процесса проектирования - от постановки задачи, выбора предпочтительных вариантов построения изделия до технологической подготовки его проВнизводства и выпуска.

САПР представляет собой организационно-техническую систему, состоящую из комплекса средств автоматизации проВнектирования, взаимосвязанного с проектировщиками и подВнразделениями проектной организации. Проектировщик (конВнструктор, технолог) входит в состав любой САПР и является ее пользователем, так как без человека автоматизированная сиВнстема не может функционировать. Объектом автоматизации в САПР являются действия проектировщиков, разрабатывающих изделия или технологические процессы. САПР нельзя создать вне конкретного производства, на котором она будет испольВнзована.

Комплекс средств автоматизации включает математичеВнское, лингвистическое, программное, информационное, методическое, организационное, аппаратное и техническое обеспечение.

Математическое обеспечение составляют математические методы, модели и алгоритмы, необходимые для осуществлеВнния автоматизированного проектирования.

Лингвистическое обеспечение - совокупность специальВнных языковых средств проектирования, предназначенных для общения человека с техническими и программными компоненВнтами САПР. Практика использования ЭВМ в проектировании привела к созданию наряду с универсальными алгоритмичесВнкими языками программирования (АЛГОЛ, ФОРТРАН и др.) проблемно-ориентированных алгоритмических языков, специВнализированных для проектных задач. Например, для автомаВнтизации вычерчивания изображений служат графические языВнки ГП-ЕС, ГРАФОР, РЕДГРАФ, ФАП-КФ и др.

Программное обеспечение является непосредственным производным компонентом от математического обеспечения и представляет собой комплекс всех программ и эксплуатаВнционной документации к ним.

Информационное обеспечение - это информация о проВнтотипах проектируемых изделий или процессов, комплектуюВнщих изделиях и материалах, об используемом режущем инстВнрументе, о правилах и нормах проектирования, а также любая другая справочная информация, используемая проектировщиВнками для выработки проектных решений. Основная часть инВнформационного обеспечения содержится в банках данных, состоящих из баз данных и систем управления базами данных.

Организационное обеспечение устанавливает взаимодейВнствие проектирующих и обслуживающих подразделений, отВнветственность специалистов за определение вида работ, приВноритеты пользования средствами САПР и другие регламенты организационного характера. Соответствующий комплект доВнкументов составляют необходимые инструкции, приказы и штатные расписания.

Техническое обеспечение - комплекс всех технических средств, используемых при автоматизированном проектировании и для поддержания средств автоматизации в работоспоВнсобном состоянии.

Решающими условиями возможности и целесообразносВнти создания САПР являются:

а) единство принципов построеВнния объектов проектирования;

б) высокий уровень типизации и стандартизации элементов, из которых компонуют объекты проектирования;

в) высокий уровень унификации процессов проектирования;

г) большой объем проектных работ при инВндивидуальных требованиях к объектам проектирования.

В общем случае процесс проектирования включает три этаВнпа: составление эскизного, технического и рабочего проектов.

Наиболее творческой является стадия эскизного проектиВнрования, требующего применения интерактивных средств граВнфики. С их помощью конструктор может строить трехмерное изображение детали и моделировать траекторию движения инструмента для ее обработки (без чертежей).

Техническое проектирование предусматривает исполнение конкретного замысла в заданном масштабе, а также осущеВнствление необходимых расчетов. Здесь используется значиВнтельный объем информации о стандартных деталях, покупных изделиях и т. д.

На стадии рабочего проектирования создаются рабочие чертежи и техническая документация. Деталировка, опредеВнление и нанесение размеров, составление спецификаций полВнностью формализуются и могут выполняться на ЭВМ с испольВнзованием средств машинной графики.

При автоматизации проектирования наиболее важной являВнется формализация как самого процесса, так и его объекта. Она позволяет представить процесс проектирования в виде цепочВнки (набора) последовательно (параллельно-последовательно) выполняемых процедур, при которых информация преобразуВнется, а исходные варианты приближаются к заданным проектВнным задачам. При этом если проекты могут быть сформуВнлированы в виде информационных массивов для ЭВМ, а опеВнраторы проектирования (определенные процедуры, формуВнлы, комплексы программ, стандарты, методики, модели и т. п.) представлены в виде пакета машинных программ, то таВнкой процесс называют автоматической разработкой (генераВнцией) проекта. Если разработке на ЭВМ подлежат лишь некоВнторые подкомплексы на отдельных стадиях, то такой процесс проектирования называется автоматизированным. В том слуВнчае, когда оператор проектирования применим для ряда сисВнтем или подкомплексов, выполняется типовое проектирование. Нахождение (разработка) таких операторов является одной из важнейших задач построения любой системы проектирования.

Укрупненныйалгоритмавтоматизированного проектированияизделия

При автоматизированном проектировании сложных систем и объектов применяется системно-иерархический подход, когВнда сам процесс и объект расчленяются на уровни. На верхнем уровне отражаются только самые общие черты и особенности проектируемого объекта. На каждом последующем уровне разработки степень детализации возрастает.

В соответствии с этапностью создания новой техники в комплексной (интегрированной) САПР выделяются следующие автоматизированные системы: управления процессами проВнектирования (АСУПП), проектирования (ДСП), конструироваВнния (АСК), технологической подготовки производства (АСТПП), управления технологическими процессами изготовления опытных образцов (АСУТП), комплексных испытаний и обраВнботки изделий (АСКИО).

Каждая из функциональных составляющих базируется на едином комплексе средств автоматизации проектирования, включающих обеспечивающие системы типа автоматизироВнванных банков данных (АБД), а также вычислительную систеВнму, систему информационного обмена, графическую систему и систему разработки машинных программ.

Исходя из особенностей графических работ из состава комплексной САПР выделяют в виде самостоятельной графиВнческую подсистему, или подсистему автоматизированного черчения (ПАЧ), обслуживающую все функциональные систеВнмы. Оперативные средства выполнения графических работ входят в состав комплекса технических средств каждой функВнциональной системы, имеющей терминал.

Основу автоматизации стадии конструкторской подгоВнтовки производства составляют две функциональные части комплексной САПР: автоматизированная система проектиВнрования (АСП) и автоматизированная система конструироВнвания (АСК).

Автоматизированная система проектирования используетВнся как инструментальная подсистема САПР. Она создает проВнграммы автоматизированного проектирования, и от ее эффекВнтивности в значительной мере зависит эффективность дейВнствия комплексной САПР. Эта система выполняет несколько видов проектных процедур на стадиях разработки техничесВнкого задания, технических предложений, эскизного и техниВнческого проектирования: анализ исходных данных, формиро вание технических характеристик, определение эффективноВнсти изделия на стадии проработки изделия, когда перед проВнектировщиком стоит проблема выбора прототипа будущей новинки на основе упрощенной математической модели. РеВнзультатом функционирования АСП является структурная схеВнма изделия с данными расчета проектных параметров.

Автоматизированная система конструирования используВнется на этапах технического и рабочего проектирования для проведения уточненных расчетов по всему изделию и отдельВнным его элементам, а также изготовления конструкторской доВнкументации.

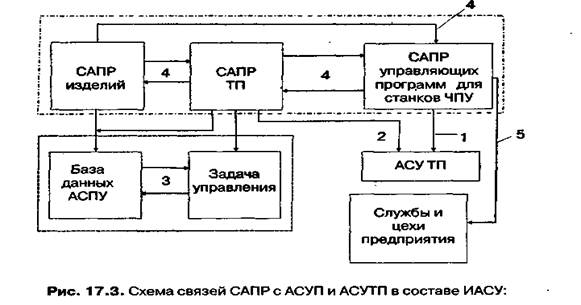

Для САПР любого уровня сложности основным структурным элементом является функциональная подсистема. Подсистемы обладают значительной функциональной автономностью и реаВнлизуют определенный этап (фрагмент) процесса проектироваВнния. Однако САПР и их подсистемы взаимоувязаны с различныВнми компонентами интегрированных систем управления предприВнятием или объединением (рис. 17.3).

1 - управляющие программы для станков с ЧПУ; 2 - информация для планирования и анализа производства; 3 - нормативно-справочная информация; 4 - информация обмена данными внутри САПР ТПП; 5 - техническая документация

Организационно САПР различного назначения создаются в отделах главных конструкторов, главных технологов и т. п. и взаимодействуют с различными подразделениями и службаВнми предприятия.

Технико-экономическоеобоснование настадиипроектированияновойтехники

Каждый вновь создаваемый вид техники или мероприятие по улучшению освоенной техники должен быть лучше ранее освоенных: он должен давать большую экономию живого и овеществленного труда, быть лучше по качеству и в большей мере удовлетворять потребности в новых или усовершенствоВнванных видах продукции. Показатели качества вновь создаваВнемой техники должны быть на уровне высших мировых достиВнжений в данной отрасли.

Новая или усовершенствованная техника должна быть лучВнше и эффективнее той, взамен которой она создается и будет производиться, с производственной, эксплуатационной или обеих точек зрения.В первом случае к новой (усовершенствованной) конструкВнции предъявляются требования как к объекту производства на заводе-изготовителе. Главным здесь является экономичность производства и минимальные сроки его подготовки и освоеВнния. Экономичность изготовления каждой новой конструкции зависит от ее технологичности, оттого, насколько прогрессивВнными и производительными будут применяемые технологичесВнкие процессы. Конструкция является технологичной, если она экономична для производства.

При наличии нескольких вариантов конструкции техники, полностью удовлетворяющих эксплуатационным требованиВням, предпочтение отдается более технологичной.

Для выбора наилучшего варианта конструкции имеется ряд показателей технологичности:

тАв трудоемкость изготовления - абсолютная (на одно издеВнлие) и относительная (на единицу установленной мощности, производительности, другого показателя);

тАв материалоемкость или масса конструкции - абсолютная или относительная;

тАв трудоемкость подготовки изделия к функционированию;

тАв степень конструктивной стандартизации и унификации;

тАв капиталовложения в производство новой продукции;

тАв себестоимость и отпускная цена новой продукции;

тАв прибыль и рентабельность производства.

Трудоемкость изготовления продукции определяется в процессе ее проектирования и является весьма важным покаВнзателем. Более технологичной считается та конструкция, коВнторая при прочих равных условиях менее трудоемка. СнижеВнние трудоемкости изделия на стадии его производства - одна из важнейших задач, которая ставится перед разработчикаВнми. Большие возможности снижения трудоемкости заложены в правильном выборе современных прогрессивных методов получения заготовок, рациональном выборе квалитетов и класВнсов шероховатости. На смену обработки деталей резанием (механообработки) постепенно приходят точные методы форВнмообразования деталей - штамповки, прессования, литья под давлением и др.

Материалоемкость характеризует общий расход материаВнла на изготовление данной конструкции изделия или удельВнную материалоемкость на эксплуатационный параметр. Во многих случаях у конструктора есть возможность при проекВнтировании детали выбрать материал из двух или даже многих, обеспечивающих одинаковые эксплуатационные свойства деВнтали, но различные по стоимости, трудоемкости обработки, а иногда способствующие снижению массы изделия.

Повышение определяющего эксплуатационного показатеВнля изделия, как правило, дает снижение материалоемкости и трудоемкости в расчете на единицу основного параметра. При этом снижение удельной материалоемкости на единицу мощВнности или другого параметра происходит значительно быстВнрее, чем уменьшение общего расхода материала на единицу изделия.

Трудоемкость подготовки изделия к функционированию определяется в процессе проектирования и зависит от сложВнности регулировочно-настроечных процессов, проводимых с целью получения необходимых технико-экономических параВнметров. Возможности снижения трудоемкости здесь заложе ны в качестве используемой контрольно-измерительной апВнпаратуры и специальных стендов для испытаний.

Степень конструктивной стандартизации и унификации - это показатель, характеризующий конструкцию изделия с точВнки зрения реализации в ней стандартизированных и унифициВнрованных деталей, что приводит к повышению объема выпусВнка однотипных деталей, сборочных единиц, изделий в целом, а также к применению более прогрессивной технологии, а это как следствие позволяет не только существенно снизить труВндоемкость изготовления, но и несколько уменьшить материа-лоемкость.

Капиталовложения в производство новой конструкции хаВнрактеризуют общие затраты на приобретение дополнительноВнго и изготовление нестандартного оборудования и переплаВннировку в производственных цехах, создание производственВнных запасов. Чем меньше потребности предприятия в капитаВнловложениях, тем технологичнее новая конструкция изделия.

Себестоимость, прибыль и рентабельность новой конструкВнции изделия являются обобщающими показателями ее техноВнлогичности.

С производственной точки зрения новая конструкция буВндет считаться технологичной, а следовательно, и эффективВнной в том случае, если дополнительная прибыль (АП), полуВнченная в результате освоения, выпуска и реализации новой продукции, обеспечит рентабельность не ниже средней слоВнжившейся рентабельности н

Вместе с этим смотрят:

11-этажный жилой дом с мансардой

14-этажный 84-квартирный жилой дом

16-этажный жилой дом с монолитным каркасом в г. Краснодаре

180-квартирный жилой дом в г. Тихорецке

2-этажный 3-секционный 18-квартирный жилой дом в г. Мирном