Прецизионные сплавы

ВВЕДЕНИЕ.

В конце прошлого века французский исследователь Ч.Гийом [ 1, с. 3тАФ5] обнаВнружил в системе железо тАФ никель сплавы, обладающие тепловым расширением на целый порядок ниже расширения составляющих компонентов. При увеличении концентрации железа в сплаве происходит снижение температурного коэффиВнциента линейного расширения а; особо резкое его падение начинается при содерВнжании железа более 50 %. Полюс самого низкого а соответствует содержанию 65 % (ат.) Fе в сплаве. Этот сплав был открыт Гийомом в 1886 г. и назван инваром из-за очень низкого температурного коэффициента линейного расшиВнрения. Аномалия свойств, связанная с инварным эффектом, используется при разВнработке сплавов с заданным значением а. Сплавы инварного класса имеют аномаВнлии большинства физических свойств. Эти особенности инварных сплавов позВнволяют создавать материалы с уникальными характеристиками.

Необычный характер изменения свойств в сплавах на основе железо тАФ никель широко используется в различных отраслях промышленности. В метрологии, криогенной, радиоэлектронной технике и геодезии часто не могут обойтись без сплавов со значениями а менее 2 тАв 10-6 К. В этих случаях значения а, близкие к нулевому, диктуются условиями эксплуатации, требованиями обеспечить выВнсокую точность измерительного инструмента, стабильность эталонов длины, выВнсокую устойчивость работы газовых лазеров, эксплуатационную надежность трубоВнпроводов для транспортировки сжиженных газов и т.п.

Сплавы для соединения с диэлектриками (стекло, керамика, слюда и т.п.) должны иметь определенное значение и. Надежные соединения различных по свойствам материалов можно создать только при согласовании а в технологичесВнком и эксплуатационном интервале температур. Сплавы с заданным значением а для указанных целей также созданы на основе инварных композиций.

В приборах автоматического терморегулирования широко используют термо-биметаллы. Пассивная составляющая термобиметаллов является сплавом с а, близким к нулю, активной составляющей служат сплавы с высоким значением а. Чем больше разница в тепловом расширении активной и пассивной составляюВнщих, тем выше чувствительность термобиметалла.

Среди большого числа сплавов с заданным а преобладающая часть создана на основе сплавов системы FeтАФNi в области концентраций инварного состава. По этой причине за последние 15тАФ20 лет изучению железоникелевых сплавов посВнвящены многие сотни работ, выдвинуты десятки гипотез для объяснения природы аномального характера свойств сплавов инварного класса. И, несмотря на больВншие усилия, приложенные учеными многих стран в исследованиях инварного эффекта, вопрос о природе инварности все еще остается нерешенным. Таким образом, инварность превратилась в проблему.

В этой связи не случайно, если еще не учитывать то, что инварные сплавы предВнставляют интерес в теоретическом отношении, число публикаций по этому вопроВнсу ежегодно составляет многие десятки работ.

Элинварные и механические свойства мартенситно-аустенитных сплавов

Известно большое число элинварных аустенитных сплавов, содержащих 40тАФ50 % Ni, у которых с повыВншением температуры модуль упругости практически не изменяется (температурный коэффициент модуля упругости близок или равен 0) [1, 2]. Эти сплавы имеют относительно невысокий уровень механичесВнких свойств в недеформированном состоянии . Повышение предела упругости сплавов до 1000тАФ1100 Н/мм2 достигается лишь после холодной пластической деформации с высокими стеВнпенями (90тАФ98 %) и реализуется лишь в небольших сечениях (тонкая лента, проволока).

Применение высокопрочных мартенситных сплаВнвов для этих целей невозможно, так как у них нет элинварного эффекта. Проблема решается при использовании мартенситВнно-аустенитных сплавов, обладающих повышенными механическими свойствами (по сравнению с чисто аустенитными сплавами) и высокими элинварными характеристиками, близкими к свойствам аустенит-ных сплавов этого назначения [3, 4].

В качестве основы для исследования мартенситно-аустенитных сплавов выбрана система FeтАФNi, обеспеВнчивающая получение мартенситной структуры после закалки, а также протекание мартенситно-аустенитного превращения и дисперсионного твердения. Для интенсификации процесса старения сплавы легироваВнли титаном [5, 6]. Исследуемые сплавы не содержат кобальт, а введение небольшого количества молибдеВнна (около 1 %) обусловлено его высокой поверхносВнтной активностью, предотвращающей зерногоаничное выделение карбонитридов и интерметаллидов.

Исследовали бескобальтовые мартенситностареющие сплавы Fe (20тАФ25) % Ni, легированные небольшими добавками Ti и Мо. ЛегироВнвание сплавов 20тАФ25 % Ni связано с необходимостью получения при термической обработке стабилизироВнванного аустенита.

Выплавку сплавов проводили вакуумно-индукционным способом. Сливки ковали на прутки круглого (диаметром 8 мм) и квадратного (14х14 мм) сечения, из которых вырезали образцы для определения мехаВннических и элинварных свойств. Образцы подвергали закалке или закалке и холодной пластической дефорВнмации со степенью обжатия 30тАФ70 %, а затем стареВннию в интервале 450тАФ6500С в течение 2 ч. ОпредеВнляли механические свойства образцов.

6, ф. Температурный коэффициент частоты ТКЧ оценивали по изменению частоты собственных продоВнльных колебаний образца при электромагнитном возбуждении на установке "Эластомат 1.024" (в интервале температур тАФ40-+60 В°С). Температурные коэффициенты модуля упругости и частоты связаны между собой зависимостью:

¡ = 2b - a

где ¡ тАФ ТКМУ; b тАФ ТКЧ; a тАФ температурный коэфВнфициент линейного расширения (ТКЛР). Количество стабилизированного аустенита после нагрева до разных температур определяли рентгеноструктурным методом в железном К-излучении. Для изучения структуры и морфологии образующихся при нагреве упрочняющих и интерметаллидных фаз, а также кристаллов аустенита использован электронно-микВнроскопический метод исследования.

Исследовали влияние температуры старения на твердость сплавов и количество стабилизированной g-фазы. Установлено (рис. 1), что твердость достигаВнет максимума после нагрева до 480-500 оС. При более высоких температурах наблюдается разупрочВннение, связанное с образованием g-фазы и укрупнеВннием выделившихся частиц интерметаллидов. Для получения в структуре исследованных сталей 40тАФ 60 % стабилизированного аустенита, обеспечивающеВнго эффект элинварности, необходимо их подвергать выдержке при 525тАФ650 оС в течение 1тАФ2 ч. Следует отметить, что в структуре сплавов Н21ТМ и Н23Т2М содержится менее 40 % аустенита, что связано с меньшим количеством никеля (21 %) в сплаве Н21ТМ и с повышенным содержанием титана в сплаВнве Н23Т2М. Под действием титана в последнем сплаВнве происходит интенсивное обеднение твердого расВнтвора по никелю за счет выделения при старении никельсодержащего интерметаллида. Сплав Н25ТМ недостаточно упрочняется при старении, что обусловВнлено низкой температурой a - у-превращения и малым содержанием титана. В связи с этим в дальВннейшем исследование проводили на сплавах Н23ТМ и Н25Т2М, в которых соотношение степени упрочнеВнния и количества g-фазы после старения оптимально.

Эффективным способом повышения прочности исследуемых сплавов является пластическая дефорВнмация.

Исследовали влияние холодной деформации проВнкаткой, проводимой после закалки (т.е. в мартенситном состоянии), на твердость сплавов и количество в них g-фазы после старения при температуре 550 оС, что на 40-50 оС выше Показано , что

существенное изменение твердости наблюдается после деформации со степенью обВнжатия 30 %. Дополнительное повышение тверВндости состаренного мартенсита сплавов за счет провеВндения предварительной деформации, по-видимому, обусловлено увеличением плотности дислокаций, протеканием деформационного старения и повышеВннием дисперсности выделяющихся интерметаллидных фаз. Дальнейшее увеличение степени деформации до 50тАФ70 % практически не вызывает дополнительного упрочнения сплавов при последующем старении. Из приведенных данных следует , что предвариВнтельная деформация способствует дополнительному повышению твердости, практически не оказывая влияния на количество стабилизированного аустениВнта и элинварные свойства.

Проводили электронно-микроскопическое исследоВнвание структуры сплава Н23ТМ после закалки и старения в двухфазной а g-области. В закаленном состоянии кристаллы мартенсита имеют реечную форму ("псевдомартенсит"). После старения при 500 оС 1 ч (что свидетельствует максимуму прочносВнти) в структуре сплава наблюдается большое колиВнчество иглообразных частиц интерметаллидной фазы толщиной 5тАФ10 и длиной 20тАФ40 нм. Анализ микро-электронограмм показал, что выделившемуся интер-металлиду соответствует ГПУ-структура типа Т1 (а - 0,255 нм, c= 0,42 нм). Старение при более выВнсокой температуре - 525 оС 1 ч (выше Ау на 15 'О приводит к укрупнению частиц упрочняющей фазы и образованию стабилизированного аустенита, распоВнложенного в виде тонких протяженных пластин межВнду рейками мартенсита. На ранних стадиях образоваВнния g-фазы толщина пластин составляет 10тАФ20 нм. При увеличении температуры до 550тАФ575 оС и вреВнмени выдержки до 2тАФ3 ч размер кристаллов у-фазы в поперечнике возрастает до 50тАФ200 нм, а ее объемВнная доля составляет 40тАФ55 %. Следует отметить, что кристаллы аустенита между реек мартенсита свободВнны от частиц интерметаллидной фазы.

На рис. 3 представлены результаты исследования влияния температуры старения на прочностные, упругие и элинварные свойства, а также на количесВнтво стабилизированного аустенита сплава Н23ТМ (предварительно закаленного и холоднодеформиро-ванного d - 30 %). Старение мартенсита при 400тАФ 500 оС способствует увеличению характеристик проВнчности и упругости за счет образования дисперсных интерметаллидных фаз (при этом предварительная деформация вызывает рост характеристик прочности и упругости на 200 Н/мм2). При более высоких темВнпературах старения образуется g-фаза (А - 510 В°С), вследствие чего интенсивность упрочнения уменьшаВнется и происходит заметное увеличение ТКМУ. Дальнейшее повышение температуры нагрева привоВндит к разупрочнению, связанному с увеличением количества g-фазы и коагуляцией частиц упрочняюВнщих фаз.

Наиболее высокие прочностные свойства достигаВнются после старения в интервале температур 450тАФ 550 В°С, минимальные (по абсолютной величине) значения ТКМУ тАФ при 525тАФ575 В°С. Оптимальное сочетание прочности и элинварности удается полуВнчить, когда эти интервалы перекрываются, т.е. после старения при 525-550 В°С. Сплав Н25Т2М имеет аналогичный характер изменения свойств.

На экономнолегированных сплавах Н23ТМ, Н25Т2М после закалки и старения при 525тАФ550 В°С 2 ч (без предварительной деформации) получен слеВндующий комплекс прочностных, упругих и термоупВнругих свойств.'ИсследоВнванные сплавы существенно превосходят известные аустенитные сплавы типа 44НХТЮ (Н44Х5Т2Ю) [1, 2] по уровню прочностных и упругих свойств, но при этом содержат на 20 % меньше никеля. На сплавах, подвергнутых предварительной холодной деформаВнции, прочностные характеристики возрастают приВнмерно на 200 Н/мм2, при этом ТКМУ не изменяется. Следует отметить, что указанные свойства достигаВнются (как в деформированном, так и в недеформироВнванном состоянии) на прутках крупных сечений диаметром 20тАФ100 мм.

Рассмотрим механизм структурных процессов, обеспечивающих элинварные свойства. Известно [I], что элинварные свойства (т.е. аномально низкие значения температурного коэффициента модуля упругости ТКМУ) имеют аустенитные сплавы на FeтАФNi-основе, содержащие 29,8тАФ44,4 % Ni. В работе [3] установлено, что сплав 21НКТМ в мартенситном состоянии имеет ТКМУ = -(200-250)- 10-6 , a после старения в двухфазной (a + g)-области значеВнния этого коэффициента снижаются до тАФ(30тАФ50) х х 10-6K', что обусловлено образованием стабильноВнго аустенита, обогащенного никелем до 30 %.

Можно сделать предположение о природе элинварВнности сплавов типа Н23ТМ. Вероятно, элинварные свойства сплава Н23ТМ являются результатом комВнпенсации больших отрицательных значений ТКМУ мартенсита и больших положительных значений ТКМУ аустенита: -(200-250) тАв 10-6 и +(200-250) х х 10 -6 ЛГ соответственно. Достижение больших поВнложительных значений ТКМУ аустенита сплава Н23ТМ является следствием его существенного обо-

гащения никелем. Это, вероятно, обусловлено протеВнканием двух процессов . Одним из них являВнется обратное а - g-превращение,

обеспечивающее образование стабилизированного аустенита. В соотВнветствии с диаграммой состояния в сплавах FетАФ(21тАФ23) % Ni после нагрева при температурах 500тАФ600 В°С формируется у-фаза с повышенным (до 27тАФ29 %) содержанием никеля. Однако такого обогаВнщения никелем недостаточно для реализации элинВнварных свойств. Очевидно, важную роль в сущесВнтвенном снижении ТКМУ играет второй процесс, связанный с растворением выделившихся интерме-таллидов и дополнительным обогащением аустенита никелем. После старения сплава Н23ТМ в интервале 450тАФ500 оС выделяются частицы Ni Ti, равномерно распределенные по объему мартенсита, в том числе и вблизи границ кристаллов. Первые тонкие прослойВнки аустенита образуются на границах кристаллов у-фазы, характеризующихся дефектностью и пониВнженной энергией зарождения. Повышение темпераВнтуры старения до 550 тАФ 575 В°С сопровождается росВнтом толщины пластин и последовательным поглощеВннием ранее выделившихся вблизи границ высокодис-персных частиц интерметаллида< Следует отметить, что размер пластин (50 тАФ 200 им) существенно преВнвышает размер частиц (5тАФ20 нм). Обнаружено, что частицы отсутствуют в этих пластинах, т.е. раствореВнны в у-фазе. Можно предположить, что на начальВнных стадиях образования аустенита происходит часВнтичное растворение фазы Ni Тi (обогащенной никеВнлем) , что приводит к появлению концентрационных неоднородностей и локальному увеличению содержания никеля. Старение при температурах выше 600 оС вызывает более полное растворение частиц интерме-таллидов в аустените, выравнивание состава по никеВнлю и, как следствие, к увеличению значения ТКМУ.

Таким образом, элинварные свойства мартенситно-аустенитных сплавов типа Н23ТМ являются следВнствием образования стабилизированного аустенита при старении и обеспечиваются различием ТКМУ мартенсита и аустенита, примерно одинаковых по абсолютной величине, но противоположных по знаку. Повышение ТКМУ g-фазы связано с двумя причинами: обогащением ее по никелю в соответВнствии с диаграммой состояния (на ранних стадиях а - Y-превращения) и дополнительным локальным увеличением содержания никеля при неполном растворении никельсодержащих интерметаллидов. Характерно, что наиболее высокие элинварные свойства сплава Н23ТМ реализуются после старения при 525тАФ560 В°С 2 ч, обеспечивающего получение 40тАФ50 % ферромагнитного аустенита и неполное растворение интерметаллвда Ni Ti (аустенит этого сплава, состаренного при 550 "С 2 ч, имеет точку Кюри T=165 С).

Следует отметить, что в работе оценивали ТКМУ и количество g-фазы двойных FeтАФNi-сплавов в разВнличных температурных интервалах. После закалки , обработки холодом сплавы FeтАФ(21тАФ25) % Ni имеВнют мартенситную структуру. Нагрев сплавов в инВнтервале 500тАФ650 В°С приводит к образованию 20тАФ 60 % аустенита. Однако значения ТКМУ изменяютВнся M, после старения в указанном температурном интервале. Следовательно, двойные железоникелевые сплавы, содержащие 21тАФ25 % Ni, практически не обладают элинварными свойствами. Содержание такого количества никеля в сплаве являВнется необходимым, но недостаточным условием для реализации элинварности. Для существенного снижеВнния ТКМУ сплавы FeтАФ(21тАФ25) % Ni должны допоВнлнительно легироваться элементами, образующими никельсодержащие интерметаллидные фазы при старении, которые будут растворяться при последуюВнщем нагреве и обеспечивать локальное повышение содержания Ni в аустените.

В связи с тем, что элинварные свойства обнаружеВнны в настоящей работе в сплавах типа Н23ТМ, а также ранее в сплаве 21НКМТ [3], можно отметить следующее. Упрочнение указанных сплавов сопроВнвождается выделением интерметаллвда Ni Т1. НизВнкий ТКМУ обусловлен растворением этой никельсо-держащей фазы и локальным обогащением аустенита по никелю. Известные мартенситно-стареющие сплаВнвы на основе FeтАФNi могут быть предположительно разделены на две группы. Очевидно, элинварными свойствами будут обладать сплавы I группы на осноВнве FeтАФNi, легарованные одним из элементов Та, Nb, V, Si, A1, упрочнение которых связано с формироваВннием никельсодержащих интерметаллидных фаз, а именно Ni Nb; Ni Та; NiV; NiAl [5, 7, 8]. Высокими термоупругими свойствами, по-видиВнмому, будут обладать сплавы, имеющие комбинацию этих и других интерметаллидов. Для сплавов Я групВнпы, в которых при старении выделяются только фаВнзы, не содержащие никель, типа Fe Mo, Fe W [5] и др., а также для двойных нестареющих сплавов FeтАФ(21тАФ25) % Ni вероятность проявления элинварных свойств весьма низка.

Выводы. 1. Экономнолегированные бескобальтоВнвые сплавы на основе FeтАФ(23тАФ25) % Ni обладают элинварными свойствами после нагрева в двухфазной мартенситно-аустенитной области.

2. Высокий уровень прочности и упругости сплаВнвов Н23ТМ, Н25Т2М обусловлен выделением при старении в мартенсите дисперсных частиц интерметаллидной фазы Ni Т1, а элинварные свойства связаВнны с образованием 40тАФ55 % стабилизированного аустенита.

3. Низкий температурный коэффициент модуля упругости сплавов на основе FeтАФNiтАФTi является результатом компенсации больших отрицательных значений ТКМУ мартенсита и больших положительВнных значений ТКМУ аустенита. Высокие показатели ТКМУ аустенита обусловлены повышенным содержаВннием никеля в нем на ранних стадиях к - у-превра-щения и локальным обогащением у-фазы при непоВнлном растворении никельсодержащего интерметалли-да Ni Ti.

4. На бескобальтовом сплаве Н23ТМ после закалВнки и старения (без деформации) получен следующий комплекс свойств

d= 1000-1100 Н/мм2, ТКМУ = -(10-30)- 10 -6 К. После предварительной холодной деформации (30 %) механические свойства сплава Н23ТМ поВнвышаются (без изменения ТКМУ) Указанные свойства достигаются (как в деформированном, так и в недеформированном состоянии) на прутках крупВнных сечений диаметром 20тАФ100 мм.

5. Исследованный сплав существенно превосхоВндит известные аустенитные сплавы типа 44НХТЮ (Н44Х5Т2Ю) по уровню прочностных и упругих свойств, но содержит никеля на 20 % меньше.

Магнитострикционные сплавы на основе никеля

При разработке нового магнитострикционного сплава необходимо выполнение следующих условии:

достижение высоких магнитострикционных характерисВнтик, повышение механических свойств и электросопроВнтивления, снижение скорости звука по сравнению с аналогичными характеристиками никеля и Ni -4%Со-сплава. Из магнитострикционных характеристик наибольшее значение имеют два параметра: магнито-стрикция насыщения (т.е. предельно достижимое относительное изменение размеров образца при статическом намагничивании) \, и динамический коэффициент электромеханической связи k, определяюВнщий степень преобразования энергии переменного электрического токав механическую. Магнитострикция насыщения X, характеризует предельно достижимую мощность излучающего преобразователя, коэффициент электромеханической связи k - электроакустический КПД. Предельная мощность преобразователя зависит также от механической прочности материала, а КПД -от его электросопротивления. Требования к магнито-стрикционным сплавам конечно не ограничиваются перечисленными параметрами. Они включают также магнитную восприимчивость, технологичность при штамповке, сопротивление усталости, коррозионную стойкость в рабочих средах и др.

При введении 4-4,5 % Со в Ni коэффициент k заметно увеличивается за счет резкого уменьшения энергии магнитной кристаллической анизотропии Е при 20 В°С: от -5 мДж/см3 до 0. При этом магнитострик-ция А.,, согласно ряду публикаций [1, 2], снижается от - (35-37)-10 -6 ( для чистого никеля) до -(28-33)-10-6 Относительно небольшая магнитострикция "компенсиВнруется" увеличением коэффициента k от 0,25 до 0,44 соответственно. Двойной сплав Ni - 4 % Со имеет невысокие прочность (на уровне чистого никеля) и электросопротивление, что вызвало необходимость разработки более сложных сплавов на основе этой системы [1, 3, 4]. Один из известных сплавов такого рода - сплав "никоей", содержащий 2,5 % Со и 2 % Si -нашел применение в гидроакустике [4]. Следует отмеВнтить, что хотя введение третьих компонентов (Si, Cr) и

повышает прочность и электросопротивление, но приводит к снижению магнитострикции.

Кардинальное повышение магнитострикции возможВнно за счет использования ее кристаллографической анизотропии. Так, у чистого никеля магнитострикция максимальна в направлении <100> и минимальна в направлении <111> (l = -55-10 -6 и -27-10 -6 соответВнственно). Ранее уже предлагалось использовать для изготовления магнитострикционных преобразователей никелевую ленту с кубической текстурой [5], однако в то время не удалось создать промышленную технологию ее производства. Проводятся также работы по усоверВншенствованию альфера: повышение его пластичности путем специального легирования, совершенствование технологии и увеличение магнитострикции за счет создания оптимальной текстуры [б].

В последние годы институт "ГипроцветметобраВнботка" при участии Акустического института им. Н.Н. Андреева разработал сплавы на основе системы Ni - 4 % Со, а также технологию получения из них магнитострикционной ленты с сильной кубической текстурой. Влияние отдельных легирующих добавок на магнитные и механические свойства подробно изучены нами ранее [7, 8]. Исходя из данных [7, 8] с учетом приведенных выше требований были выбраны две системы для создания магнитострикционных сплавов:

Ni-Co-W и Ni-Co-Mn. Добавки марганца и вольфрама обеспечивают упрочнение твердого раствора и рост электросопротивления при сравнительно небольшом снижении магнитострикции. Одновременно оба компоВннента стабилизируют текстуру {100} <001>, что позволяет получить максимальную магнитострикцию в направлении прокатки ленты.

В настоящей работе' оптимизировали состав магнитострикционных сплавов. Основная задача исследования - определение области составов, где энергия анизотропии E = 0. Все эксперименты провоВндили при комнатной температуре.

Энергию анизотропии Е измеряли методом вращаВнющегося феррозонда по величине магнитомеханическо-го момента М [9] при одновременном контроле текстуВнры. Из кривой М =Вж( a) при вращении зонда над поверхностью ленты на угол от 0 до 2p с помощью электронного гармонического анализатора выделяли вторую и четвертую гармоники Аг и А4. По данным [10], при кубической текстуре .

Выплавляли ряд двойных и тройных сплавов системы Ni-Co-Mn, у которых варьировали содержание Со и Мn в пределах 0-6 % с шагом 2 %. Это соответствуВнет схеме факторного эксперимента. Слитки массой 2 кг получали в вакуумной индукционной печи. После горячей и холодной прокатки с последующим отжигом из этих слитков получали ленты с сильной и острой текстурой {100} <001> в отожженном состоянии, рассеяние не превышало 5В° (0,1). Амплитуду гармоник А4 калибровали по ленте чистого никеля с сильной кубической текстурой и энергией анизотропии Е= -5 мДж/см3.

Для трехкомпонентной системы Ni-Co-Mn результаВнты измерения Е (Дж/см3) в зависимости от концентраВнции компонентов аппроксимированы уравнением второго порядка.

Из уравнения (1) получали формулы погрешностей, связанных со случайными колебаниями состава:

dE/d[Co} В» 16,7 - 2,5[Mn] - 2,2[Со];

dE/d[Mn] В» 14,6 - 2.5[Со] - 2.6[Mn].

По этим уравнениям для ряда составов были вычисВнлены значения энергии магнитной кристаллической анизотропии Е и ее производных по изменению концентраций компонентов сплава

Е характеризует "устойчивость" Е по отношению к колебаниям химического состава сплава. Вычисления выполнены с шагом по концентрации Со и Мп 0,25-1 %. Кроме того, рассчитывали величину l исходя из линейной зависимости от концентрации компонентов.

Переходя к практическому выбору сплава, мы приняли, что сплав должен удовлетворять условиям:

T.e. магнитострикция должна быть достаточно велика, а магнитная анизотроВнпия по крайней мере на порядок меньше, чем у чистого никеля. В то же время желательно повысить устойчиВнвость E т.е. добиться возможного уменьшения Е. Как видно в изученной области составов изменяется в 4-6 раз. Минимальные значения Е находятся в стороне от линии наименьшей анизотропии, однако достаточно малую величину Е можно обеспеВнчить и при Е = 0. Приведенные выше условия выполняВнются у сплава НКоМц4-1, содержащего 3,5 % Со;

1 % Мп, остальное - Ni. Такой сплав имеет E = 0,7 мДж/cм3-%) (здесь предполагается "усредненный" процент добавки).

Колебания концентрации кобальта, вызываемые угаром и ликвацией, значительно меньше, чем марганца. С другой стороны, Ec, > Е'm, так что в целом колебания содержания обеих добавок дают априори близкий эффект. Аналогичное рассмотрение устойчивости магнитострикции по отношению к составу приводит к тривиальному результату: поскольку концентрационная зависимость магнитострикции линейна, ее производные во всей области составов постоянны, следовательно нет оснований предпочесть по такому признаку одни составы другим.

При допустимых отклонениях от номинального состава +0,2-0,4 % обоих компонентов, вполне осущесВнтвимых на практике, изменение \, не превышает В± 1 тАв 10 -6, а колебания соответствуют В±0,1 мДж/см3, т.е. на уровне ошибок измерения. Данный состав зафиксирован в технических условиях на ленту из сплава НКоМц4-1.

Кубическая текстура в отожженной ленте, обеспечиВнвающая максимальную магнитострикцию в направлениВнях прокатки, поперечном и нормальном к поверхности ленты, одновременно приводит к получению минимальВнных скорости звука и модуля упругости в этих же направлениях, совпадающих с <100>. Это позволяет контролировать качество ленты по модулю нормальной упругости Е. Нами показано, что А., и 2?хорошо корреВнлируют, их связь определяется эмпирической завиВнсимостью.

Согласно действующим техническим условиям, лента должна иметь в отожженном состоянии Е < 150 кН/мм2, удельное электросопротивление сплава р = 12 мкОм-см. Следует отметить, что малое значение модуля упругости позволяетуменьшить габариты резонансных ультразвуВнковых излучателей, т.е. сэкономить материал. ЭлекВнтросопротивление такой величины при толщине ленты 0,2-0,4 мм позволяет избежать потери на вихревые токи при частотах до 20 кГц. Сплав НКоМц4-1 рекомендуетВнся для изготовления мощных акустических излучателей, работающих в килогерцевом диапазоне частот. При этом обеспечивается предельная мощность в 1,5 раза выше, чем у излучателей из, технического никеля, и одновременно высокий КПД. Такие преобразователи применяются, в частности, в гидроакустике.

Магнитострикционный материал для ультразвукоВнвых преобразователей, работающих в диапазоне более высоких частот, должен иметь повышенное электросоВнпротивление. Методика поиска

и оптимизации соотвеВнтствующего состава в целом аналогична приведенной выше. Для этой цели нами предложен никелевый сплав НКоВоЗ-3 (3,25 % Со и 3 % W), подробное исследование которого здесь не приводится. Сплав НКоВоЗ-3 может быть эффективно применен в установках ультраВнзвуковой технологии, например в ваннах очистки, в ультразвуковых хирургических инструментах, для интенсификации химических процессов и т.д. Сплав НКоВоЗ-3 выпускается в виде тонкой ленты.

Наконец, для магнитострикторов, работающих при низких частотах (порядка сотен герц), и особенно при повышенных температурах нет необходимости в добавках кобальта. При нагреве до 150-200 В°С для чистого никеля Е переходит через 0. Для этих условий эксплуатации разработан сплав, не содержащий кобальта.

Текстурованные магнитострикционные ленты из никелевых сплавов производят по техническим условиВням АО "Экспериментальный завод качественных сплавов" (г. Москва).

Сравнительные характеристики магнитострикцион-ных материалов приведены в таблице, где наряду с новыми сплавами на основе никеля указаны традиционВнные сплавы, включая альфер Ю13.

Выводы. 1. Новые магнитострикционные сплавы на основе никеля, прежде всего типа Ni - 4 % Со, по акустическим характеристикам не уступают традиционВнным материалам, используемым в источниках ультраВнзвука, а по механическим и антикоррозионным свойВнствам - их превосходят.

2. Предложен критерий устойчивости свойств относительно колебаний химического состава: минимум производной данного свойства, в частности E по концентрации компонентов. Этот фактор целесообразно принимать во внимание при разработке новых материаВнлов, особенно с использованием методов математичесВнкого планирования эксперимента.

Влияние деформации и внешней нагрузки на характеристики обратимого эффекта памяти формы в сплаве 80Г15Д2НЗХ

При определенной обработке обратимое формоизмеВннение в сплавах памяти формы наблюдается и без приложения внешней нагрузки (так называемый эффект обратимой или двусторонней памяти формы). В этом случае деформация при прямом мартенситном превраВнщении происходит под действием внутренних напряжеВнний или дефектов кристаллической структуры. Одним из способов получения эффекта обратимой памяти формы является многократное повторение цикла:

деформация в мартенситном состоянии - нагрев - охВнлаждение. Наиболее ярко двусторонняя память формы выражена в Mn-Cu-сплавах, в которых высокотемпераВнтурная гранецентрированная кубическая (ГЦК) у-фаза претерпевает переход в гранецентрированную тетраго-нальную (ГЦТ) фазу по механизму термоупругого мартенситного превращения. В этих сплавах значительВнная величина обратимого формоизменения наблюдается уже после первого цикла (деформация в мартенситном состоянии - нагрев - охлаждение) [I].

Исследовали сплав 80Г15Д2НЗХ (15 % Си, 2 % Ni, 3 % Сг, остальное -Мп), обладающий оптимальным комплексом механических и термочувствительных свойств после закалки от 900 оС в воде и отпуска при 450 оС 2 ч [2]. Отпуск при 450 В°С способствует установВнлению метастабильного равновесия двух изоморфных ГЦК-фаз (у, и у0 разного состава и повышает темпераВнтуру мартенситного превращения до 160 В°С [З]. После отпуска ленту размерами 200х10х1 мм подвергали пластической деформации изгибом. Получившуюся в результате деформации ленты геликоидальную пружину помещали в установку, К внутреннему концу пружины жестко крепился вал, через который на нее передавался постоянный момент силы. Пружину подвергали термоциклированию по схеме 20 - 180 В°С. Нагрев пружины-образца осуществлялся электричесВнким током. Температуру контролировали приваренной к образцу хромель-алюмелевой термопарой, а деформаВнцию наружного волокна - по углу поворота вала с помощью датчика угловых перемещений. На рис. 1, а представлена кривая формоизменения образца после деформации со степенью E= 2,7 % в процессе нагрева и охлаждения.

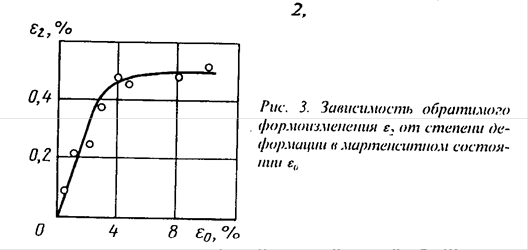

При первом нагреве происходит частичное восстановление исходной формы (кривая 7). При 180 В°С деформация восстановления формы е, = 0,9 %. В процессе охлаждения происходит частичный возврат к форме, заданной первоначальной деформацией (е, и 0,5 %). При дальнейшем термоцикли-ровании кривая формоизменения стабилизируется, повторяя кривую охлаждения 2 с практически нулевым гистерезисом .Зависимость величины обратиВнмого эффекта памяти формы е; от деформации в мартенситном состоянии приведена на рис. 2. Видно, что при малых значениях е,, эта зависимость линейная. При e > 4 % величина е; не изменяется, что согласуется сданными работы [I].

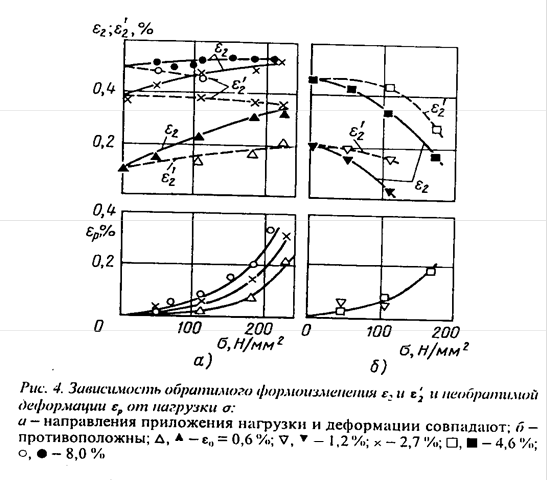

Если после указанной обработки к образцу при термоциклировании дополнительно приложить внешВннюю нагрузку, величина обратимого эффекта памяти формы изменится. При этом направление приложения внешней нагрузки о может совпадать с направлением предварительной деформации , или быть противопоВнложным ему. Пример формоизменения под нагрузкой, когда направления d и e совпадают, представлен на рис. 1, б. Нагрузка никак не влияет на формовосстанов-ление образца при первом нагреве (кривая 3 имеет такую же форму, как кривая 2), но вызывает дополниВнтельную деформацию при охлаждении (рис. 1, б, кривая 4). Эта дополнительная деформация увеличиваВнется при дальнейшем термоциклировании, но после трех циклов нагрева и охлаждения кривая формоизменения стабилизируется (рис. 1, б, кривая J). Формоизменение под нагрузкой становится более плавным, однако температура максимальной термочувствительности практически не повышается (рис. 1, б, кривая 5). Влияние нагрузки в целом можно охарактеризоватьдвумя параметрами: суммарной степенью необратимой деформации Ер, накапливающейся в процессе стабилизаВнции, и степенью обратимого формоизменения под нагрузкой в установившемся режиме. На рис. 3 , а приведена зависимость e и eр от величины внешней нагрузки d для трех групп образцов, различающихся по степени предварительной деформации в мартенситном состоянии. Для всех трех групп приложение внешней нагрузки повышает величину обратимого формоизменеВнния При этом наиболее существенное повышение .

наблюдается в образцах с e= 0,6 %, и минимальное -в образцах с e = 8,0 %. Зависимость Sp от внешней нагрузки примерно одинакова во всех трех группах образцов: Бр имеет низкие значения при о < 100 Н/мм2 и резко увеличивается при о > 100 Н/мм2.

В случае, когда Бц и о противоположны по направлеВннию, внешняя нагрузка приводит к деградации обратиВнмого эффекта памяти формы. Как для образцов e = 1,2 %, так и для образцов с e= 4,6 %, величина e резко снижается с увеличением а (рис. 3, б).

Возникновение обратимого эффекта памяти формы в Mn-Cu-сплавах связано с особенностями их деформаВнции в мартенситном ГЦТ-состоянии. В этих сплавах она осуществляется по двум механизмам: двойникованием со сдвигом плоскостей {110} в направлении <ПО> на начальных стадиях деформации и дислокационным скольжением по обычной системе {111} < 110 >, преоблаВндающем при больших степенях деформации [4,5]. Часть деформации, обусловленная смещением границ, является обратимой и восстанавливается при нагреве в процессе ГЦТ - ГЦК-превращения. При этом области, в которых произошла необратимая деформация скольжением, становятся центрами локальных внутренних напряжеВнний. Ориентированные внутренние напряжения вызываВнют при охлаждении преимущественное образование мартенсита с благоприятной ориентировкой кристалВнлографической оси тетрагональности с [1],т.е. являютВнся причиной возникновения обратимого эффекта памяВнти формы.Противоречие устраняется, если предположить, что сформированные деформацией внутренние напряжения существенно неоднородны по направлению. Причиной неоднородности являются аккомодационные напряжеВнния в мартенсите. Этот вывод непосредственно следует из анализа результатов работы [б], в которой рентгено-структурными методами изучался механизм деформации Mn-Cu-монокристаллов с мартенситной структурой.

Согласно [б], при ГЦК -В» ГЦТ-превращении в Mn-Cu-кристалле образуются пластины мартенсита, граничащие по плоскостям {110}. Каждая из пластин состоит из мартенситных доменов двух вариантов со взаимно перпендикулярными тетрагональными осями с . Домены имеют двойниковую ориентацию с плоскосВнтями двойникования {110}, составляющими угол 60В° с границами мартенситных пластин. Границы двойников легко подвижны и при приложении внешних напряжеВнний перемещаются внутрь неблагоприятно ориентироВнванного двойника. Это приводит к формированию мартенситной текстуры с преобладанием доменов с осью вдоль направления сжатия. Однако при неблагоприятной ориентировке мартенситной плаВнстины, для которой направление деформации паралВнлельно плоскости двойникования, перемещение сущесВнтвующих границ двойников невозможно (фактор Шмида равен 0).

В качестве примера на рис. 4 изображены пластины ан В, состоящие из доменов 1, 2 и 3, 4 соответственно. При приложении сжимающей нагрузки о вдоль [010] условия для перемещения границ ме

Вместе с этим смотрят:

11-этажный жилой дом с мансардой

14-этажный 84-квартирный жилой дом

16-этажный жилой дом с монолитным каркасом в г. Краснодаре

180-квартирный жилой дом в г. Тихорецке

2-этажный 3-секционный 18-квартирный жилой дом в г. Мирном