Проектирование дереворежущих фрез

И. Т. Глебов,

Д. В. Неустроев

Оборудование отрасли: Проектирование

дереворежущих фрез

Методические указания для выполнения учебных заданий, курсовых и дипломных проектов студентами

очной и заочной форм обучения

направления 656300 "Технология лесозаготовительных и деревообрабатывающих производств"

специальности 260200 "Технология деревообработки" по дисциплине "Оборудование отрасли"

Екатеринбург 2004

ВВЕДЕНИЕМетодические указания относятся к проектированию цельных наВнсадных фасонных фрез.

Они могут быть использованы при изучении дисциплины "ОборуВндование отрасли", "Резание древесины и дереворежущий инструмент", "Организация инструментального хозяйства", при прохождении учебных практик, а также при выполнении курсовых и дипломных проектов стуВндентами специальностей 170402, 260200 очной и заочной форм обучеВнния.

В основу методических указаний положены разработки

А. Э. Грубе, Е. Г. Ивановского, В. В. Малышева.

ОСНОВНЫЕ ПОНЯТИЯ

Цельная насадная фасонная фреза - наиболее распространенный фрезерный инструмент. Она предназначена для обработки поверхностей деталей сложного профиля. Главные требования, предъявляемые к фрезе, относятся к безопасности работы и удобству заточки зубьев. Кроме того, независимо от числа переточек зубьев в процессе эксплуаВнтации их угловые и линейные параметры должны оставаться неизменВнными. Это достигается тем, что задание поверхности зубьев (их затылки) выполняют по спирали Архимеда с полярным уравнением R = a j, где R - радиус спирали, мм; а - коэффициент пропорциональности, мм/град; j - текущий полярный угол, град.

Здесь а = k /j, где k - величина падения кривой затылка зуба.

Затыловку зубьев по архимедовой спирали делают на токарно-заВнтыловочных станках. Корпус фрезы на станке вращается непрерывно, а затыловочный резец совершает возвратно-поступательное радиальное движение движение на участке каждого зуба.

Фреза, затылованная по спирали Архимеда, дает погрешность по заданному углу резания на величину 1..2В°.

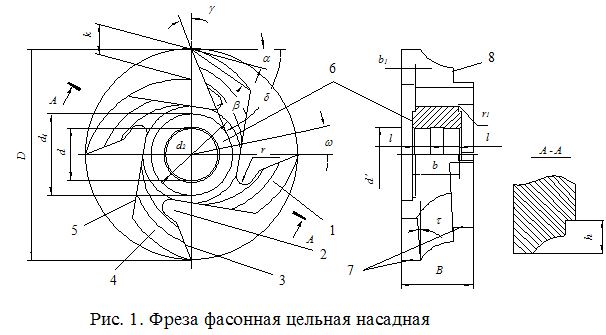

На рис. 1. показаны основные элементы и параметры фрезы.

Элементы фрезы. Фреза включает зубья 1 с передними гранями 3 и затылками 4. Между зубьями расположены межзубовые впадины 2 с задними гранями впадин 5. Для крепления на станке корпус фрезы имеет ступицы с опорными торцовыми поверхностями 6. Зубья снабжены главными 7 и боковыми 8 режущими кромками.

Параметры фрезы. Каждая фреза характеризуется совокупностью числовых значений основных и вспомогательных параметров.

Основными параметрами фрезы служат наружный диаметр D, диаметр посадочного отверстия d, углы резания: передний g, заострения , задний a и угол резания d; угол косой обточки затылка зуба t, угол выхода затыловочного резца w; величина падения кривой затылка зуба k, ширина зуба фрезы В.

Вспомогательные параметры фрезы: диаметр ступицы d1, диаВнметр торцовой выточки d2, диаметр выточки посадочного отверстия d', радиус закругления впадин r, радиус закругления торцовой выточки r1, ширина ступицы , глубина торцовой выточки b1, расстояние от опорной торцовой поверхности до выточки посадочного отверстия l, высота проВнфиля зуба в нормальном (радиальном) сечении h'.

АНАЛИЗ ПРОФИЛЯ ДЕТАЛИ

Профиль детали, подлежащий обработке проектируемой фрезой, должен быть подвергнут анализу. Результатом анализа могут быть слеВндующие выводы:

- профиль пригоден для обработки цельной фрезой;

- профиль должен быть упрощен, изменен для обработки цельной фрезой;

- профиль детали может быть обработан составной фрезой.

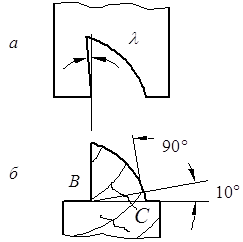

Наиболее трудными для профильного фрезерования явВнляются поверхности детали перВнпендикулярные оси вращения фрезы. Эти поверхности формиВнруются боковыми режущими кромками фрезы. Если задний угол боковой режущей кромки будет равен нулю, то профиль детали при последующих переВнточках фрезы будет сохраВнняться, но при работе эти кромки будут сильно нагреВнваться, изнашиваться, затупВнляться. Во избежание этого на боковых кромках приходится делать поднутрение с углом l= 1..1,5В° (рис. 2 а) или проектировать составные фрезы с задним углом при боковой кромке, что делает инструмент сложным и дорогим.

| Рис. 2. Проектирование зуба фрезы а тАУ поднутрение боковой кромки со стороны передней грани; б тАУ изменение профиля детали в точке С |

У профиля детали в точке С (рис. 2 б) поверхность точек перпенВндикулярна оси вращения фрезы и для нее присущи вышеуказанные трудности. Для устранения этого недостатка считают возможным измеВннить профиль детали в этой точке так, чтобы кривая поверхность в точке С была бы наклонна к оси вращения под углом 80В°, за счет этого размер профиля ВС увеличивается на 0,08..0,4 мм, а боковой зазор становится равным 1,5В°.

У профиля детали в точке С (рис. 2 б) поверхность точек перпенВндикулярна оси вращения фрезы и для нее присущи вышеуказанные трудности. Для устранения этого недостатка считают возможным измеВннить профиль детали в этой точке так, чтобы кривая поверхность в точке С была бы наклонна к оси вращения под углом 80В°, за счет этого размер профиля ВС увеличивается на 0,08..0,4 мм, а боковой зазор становится равным 1,5В°.

На рис. 3 показаны другие примеры видоизменения профиля деВнтали.

Если профиль детали односторонний, несимметричный с прямоВнлинейными участками, перпендикулярными оси вращения фрезы (рис. 4), то цельную фрезу проектировать можно. В этом случае линии заВнтылка зуба фрезы делаются не перпендикулярными оси вращения, а с косой обточкой t = 2..4В°, что обеспечивает такой же задний угол для боВнковых режущих кромок. При последующих переточках профиль зуба смещается вправо, но сохраняется.

Случаи проВнектирования цельВнной фрезы. На осноВнвании проведенного анализа профилей детали можно сдеВнлать вывод, что цельную фасонную насадную фрезу доВнпускается проектиВнровать в следующих случаях:

- для профиВнлей, ограниченных криволинейными поверхностями и прямыми, параллельными оси вращения фрезы или наВнклонными к ней под углом до 80В°;

- для профилей одностоВнронних, несимметричных с прямолинейными участками перпендикулярными к оси вращения фрезы. Для таких профилей зубья затачивают с поднутрением или с косой боВнковой обточкой кромок заВнтылка.

ВЫБОР ОСНОВНЫХ ПАРАМЕТРОВ ФРЕЗЫ

Численные значения паВнраметров фрезы зависят от многих факторов: скорости главного движения, шероховаВнтости обработанных поверхноВнстей детали, условий труда (ручная, механизированная подача), сложивВншихся традиций и практического опыта. Скорость главного движения при фрезеровании имеет значения в пределах 20..40 м/с при частоте вращения фрезы 3000..12000 мин-1. Исходя из этого наружный диаметр D принимается из следующего ряда чисел.

| Тип фрезерного станка | Легкий | Средний | Тяжелый |

D, мм | 60; 80; 100 | 100; 120; 140 | 140; 160 |

Диаметр посадочного отверстияd связан с наружным диаметром фрезы Dсоотношением

Полученное значение посадочного отверстия d округляют до норВнмализованного из ряда (ГОСТ 6636-74), мм:

22; 27; (30); 32; (35) ; 40; 50; 60; 70.

Число зубьев фрезы Z = 2; 4; 6. Меньшее значение Zпринимают при работе на станке с ручной подачей. Для станков с механической поВндачей Z = 4; 6.

Выбор угловых параметров. Угловые параметры фрез приведены в табл. 1.

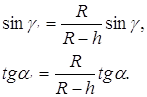

У фасонной фрезы режущие кромки на передней грани АВ (рис. 5), формирующие высоту обрабатываемого профиля h, имеют разВнличные радиусы вращения. Так для наружных точек А радиус вращения равен R, а для нижних точек Врадиус вращения равен R - h. В связи с этим при переходе от точки А к точке В углы задний a и передний g увеличиваются до aн и gн. Они математически связаны следующими формулами:

| (2) |

При проектировании фасонной фрезы надо стремиться к тому, чтобы значения g и gн, a и aн были близки к табличным. Для этого знаВнчения g и a, принятые по табл. 1, надо несколько уменьшить.

Таблица 1.

Численные значения угловых параметров фрез

| Назначение фрезы | Угол, град: |

передний g | задний a | обточки боковой поверхности (t) | поднутре-ния (l) |

Фрезерование вдоль волокон: - мягких лиственных и хвойных пород; - твердых лиственных пород. Фрезерование поперек волокон твердых поВнрод. Фрезерование в торец. | 30 25 30 30 | 15 15 15 10..15 | 4 4 2 4 | 4 2..4 2 4 |

Величина падения кривой затылка зуба k, мм:

| (3) |

Угол выхода затыловочного резца. Затыловочным резцом обраВнбатывают затылки зубьев фрезы на токарно-затыловочном станке. Угол выхода w необходим для того, чтобы затыловочный резец, обработав заВнтылок предыдущего зуба, успел выйти в исходное положение для обраВнботки затылка последующего зуба.

Значение w = 0,3 w0 для цилиндрических фрез и w = (0,11..0,17) w0 при обработке очень глубоких профилей. Здесь w0 = 360В°/Z. МиниВнмально возможный угол w = 10..12В°.

Материал для изготовления фрез. Фрезы изготавливают из выВнсоколегированных сталей марок Х12Ф, Х12М, 9Х5ВФ, Х6ВФ.

ПОСЛЕДОВАТЕЛЬНОСТЬ ПРОЕКТИРОВАНИЯ ФАСОННОЙ ФРЕЗЫ

ПОСЛЕДОВАТЕЛЬНОСТЬ ПРОЕКТИРОВАНИЯ ФАСОННОЙ ФРЕЗЫ

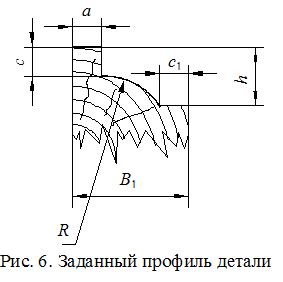

Дано. Наружный диаметр фрезы D, диаметр посадочного отверВнстия d, число зубьев фрезы Z, уточненные значения углов переднего g и заднего a, чертеж профиля обрабатываемой детали показан на рис. 6.

Требуется. Выполнить чертеж фасонной фрезы.

На основании выбранных исходных данных чертят фрезу в следующем порядке [1].

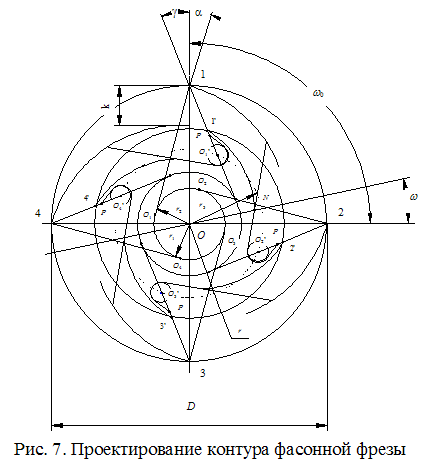

1. Проводят геометричеВнские оси с пересечением в точке О (рис. 7). Из центра О проВнводят окружность диаметром D.

2. Полученную окружВнность делят на равные части по числу зубьев, и верВншины зубьев обознаВнчают порядковыми ноВнмерами 1, 2, 3, 4.

3. Проводят линии передВнних граней зубьев, расположенВнных под углом g. Для этого снаВнчала проводят вспомогательную окружность радиусом r1, мм:

| (4) |

Линии передних граней пройдут касательно к этой окружности.

4. Переходим к построению линии затылков зубьев. Для упрощеВнния построений линии архимедовой спирали заменим дугами окружноВнстей. Центры их расположены на вспомогательной окружности с радиуВнсом r2, мм:

| (5) |

Из центра О проводят эту окружность, и из вершин зубьев 1, 2, 3, 4 в сторону вращения фрезы проводят касательные прямые линии. ПолуВнченные точки касания О1, О2, О3, О4 есть четыре линии затылков зубьев. Из этих центров, радиусами О11, О12, О13, О14 проводят дуги окружноВнстей внешних затыловочных кривых.

5. Из центра фрезы проводят вспомогательную окружность радиуВнсом r, мм:

| (6) |

где h - высота профиля детали, т. е. расстояние между верхней и нижней точками профиля.

На передних гранях зубьев получаются точки 1', 2', 3', 4', соответВнствующие началу нижних затыловочных кривых. Из центров О1, О2, О3, О4 проводят дуги нижних затыловочных кривых. Аналогично проводят и другие затыловочные линии, расположенные между внешними и нижВнними затыловочными линиями.

На передних гранях зубьев получаются точки 1', 2', 3', 4', соответВнствующие началу нижних затыловочных кривых. Из центров О1, О2, О3, О4 проводят дуги нижних затыловочных кривых. Аналогично проводят и другие затыловочные линии, расположенные между внешними и нижВнними затыловочными линиями.

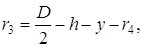

6. Для вычерчивания межзубовой впадины из центра О проводят вспомогательную окружность радиусом r3, мм:

| (7) |

где y - величина запаса, y = 5..10 мм;

r4 - радиус впадин, мм.

Радиус впадины r4 зависит от диаметра фрезы D.

| Диаметр фрезы D,. мм | 60..80 | 80..100 | 120..140 | 160..180 |

Радиус впадин r4, мм | 3..4 | 4..5 | 5..6 | 6..8 |

На окружности радиусом r3 расположены центры окружностей впадин.

При оформлении впадин можно использовать два приема.

Во-первых, центры окружностей впадин могут быть расположены в точках пересечения передних граней с окружностью радиуса r3. Этот прием рекомендуют для случаев, когда угол g £ 23В°; когда D > 140 мм, Z > 4 при любых значениях g.

Во-вторых, окружности радиуса r4 проводятся касательно к лиВнниям передних граней из центров, расположенных на окружности раВндиуса r3. Этот прием используют при g > 25В° и небольших диаметрах фрез.

7. Для определения положения задней грани впадины строят ценВнтральный угол w - угол выхода затыловочного резца. Один из лучей угла w пересекается с нижней затыловочной линией в точке N. Задняя грань впадин проходит через эту точку касательно к окружности радиусаr4.

8. На передних гранях к центру от нижней затыловочной линии отВнкладывают отрезок 2..5 мм и получают точку Р. Из этой точки проводят вторую касательную линию к окружности радиуса r4. Межзубовая впаВндина готова.

9. Одну из внешних затыловочных кривых проводят до пересечеВнния с радиусом фрезы, проходящим через вершину зуба. Получаем верВншину падения затылка зуба k.

10. Контур фрезы обводят, вспомогательные линии построения удВнлиняют.

11. На полученном контуре фрезы (рис. 8) проводят окружность посадочного отверстия диаметром d и линию фаски диаметром d0 = d + 2 a, где а - размер фаски, а = 0,5..1,0 мм.

12. Проводят окружность опорной ступицы диаметром d1, мм:

где D - ширина опорной ступицы, мм. Ее значение принимают в предеВнлах 5..15 мм в зависимости от диаметра фрезы D.

| Диаметр фрезы D, мм | 60 | 80 | 100 | 120 | 140 | 160 | 180 |

| Значение D, мм | 5 | 6 | 6,5 | 7,5 | 10 | 12,5 | 15 |

13. Для вычерчивания второй проекции фрезы ниже справа от поВнлученного контура в масштабе изображают профиль обрабатываемой детали (см. рис. 8). Профиль должен быть расположен так, чтобы деталь, при подаче ее справа налево, лежала бы на столе широкой стороной. На профиль наносят все размеры.

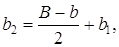

14. Строят прямоугольник со сторонамиD и В. Ширина фрезы В, мм:

где В1 - ширина заготовки, мм.

За счет косой обточки вертикальных кромок затылка профиль зубьев фрезы при переточках смещается вправо. Поэтому размер

В слеВндует больше сместить вправо относительно профиля детали.

15. Вычерчивают профиль зубьев фрезы на второй проекции, исВнпользуя первую проекцию и профиль детали. При этом показывают разВнрез 1/4 фрезы.

16. Изображают контуры ступицы. Ширину ступицы принимают в зависимости от ширины фрезы В:

Ширина фрезы В, мм | до 20 | 25 | 30 | 35 | 40 | 45 | 50 | 60 | 70 |

| Ширина ступицы b, мм | b = B | 20 | 20..25 | 25..30 | 25..30 | 30..36 | 36..40 | 40..48 | 45..50 |

17. Для облегчения шлифования посадочного отверстия в нем деВнлают выточку. Ширину опорных поясков l берут в зависимости от шиВнрины ступицы :

Ширина ступицы , мм | 20 | 25 | 30 | 36 | 40 | 45 | 50 |

Ширина опорных поясков l, мм | - | 8 | 10 | 12 | 12 | 15 | 15 |

Диаметр выточки d', мм:

18. Для уменьшения массы фрезы с обоих ее сторон делают кольВнцевые выточки. Выточки делают на токарном станке.

Диаметры кольцевых выточек d2 и d3 принимают конструктивно, но так, чтобы выточка не подходила бы к нижней профильной поверхноВнсти затылка зуба ближе, чем на 2..3 мм.

Глубина выточки 2 при симметричном расположении ступицы, мм:

| (11) |

где 1 - величина превышения опорной поверхности ступицы над дном выточки; 1 = 1,5..3,0 мм.

Глубина выточки '2 и "2 при несимметричном расположении ступицы, мм:

'2 = (B - b) x + 1, "2 = (B - b)(1 - x) + 1, | (12) |

где х - коэффициент несимметричности.

При х = 0..0,49 ступица смещена вправо, при х = 0,51..1,0 ступица смещена влево, при х = 0,5 ступица расположена симметрично.

Углы выточки скругляют галтельно радиусом r = 1,5..2,0 мм.

19. Вертикальные линии зубьев выполняют с поднутрением или боковой обточкой затылка (см. анализ профиля детали).

20. При окончательном оформлении чертежа линии построения убирают, а видимые линии обводят.

ПРОФИЛИРОВАНИЕ ЗАТЫЛКОВ ЗУБЬЕВ

Профилирование затылка зуба есть процесс определения размеров профиля затылка в радиальном сечении по заданному профилю обрабаВнтываемой детали.

Различают два метода профилирования: графический и аналитичеВнский. Первый метод обладает хорошей наглядностью, но невысокой точностью, второй метод обеспечивает высокую точность, но не дает наВнглядности. Профилирование затылка зуба фрезы возможно кривыми спиралями Архимеда или дугами окружности.

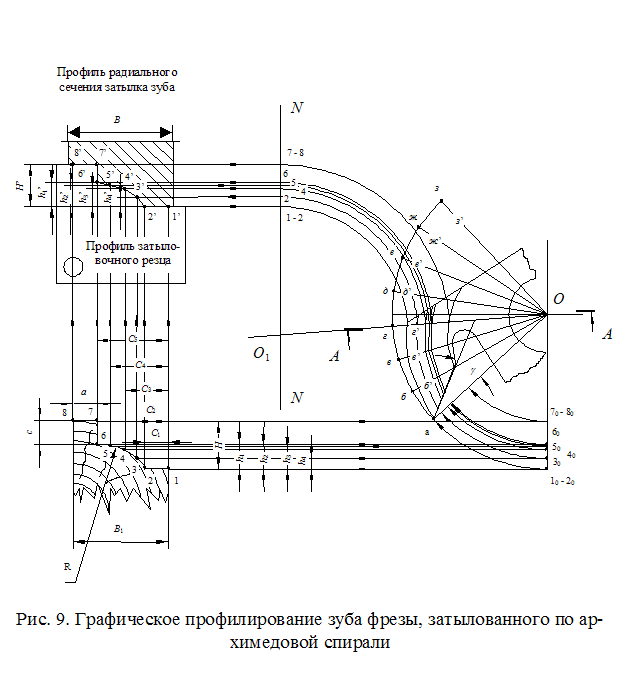

Профилирование с затыловкой зубьев по спирали Архимеда.

Процесс профилирования задней поверхности зуба выполняют в слеВндующем порядке.

1. Внизу слева на поле чертежа вычерчивают в масштабе профиль обрабатываемой детали (рис. 9 ).

2. Кривую поверхность профиля произвольно делят на несколько (например 7) участков с граничными точками 1..8. Эти точки сносят вправо горизонтальными прямыми линиями на вертикальную ось фрезы и получают соответственно точки 10..80.

3. Радиусом фрезы из центра О, лежащего на вертикальной оси 10..80, через точку 10 проводят внешнюю окружность фрезы. В точке пеВнресечения этой окружности с горизонтальной линией 8..80 размещают вершину зуба а. Под передним уточненным углом g проводят переднюю грань зуба.

4. Строят затыловочную грань зуба по спирали Архимеда. Для этого центральный угол зуба 360В°/Z делят на произвольное число (наВнпример 7) равных углов 360В°/(Z ) и откладывают их на внешней окружВнности фрезы, получая точки а, б, в, г и т. д.

Величину падения кривой затылка k находят по формуле k = D tga/Z и тоже делят на число и получают величину падения кривой заВнтылка на длине одного участка kn = k/. Затем в конце первого участка от точки б по радиусу фрезы откладывают значение 1 kn = ббтАЩ, в конце второго участка от точки в откладывают значение 2 kn = ввтАЩ, в конце третьего тАУ 1 kn = ггтАЩ и т. д. Полученные точки атАЩ, б', в', г' и другие соединяют спиралью Архимеда, которая образует внешнюю заВнтыловочную кривую.

5. На секущей плоскости А - А отмечают положение проецируемых точек 1..8.

Находят точку пересечения секущей плоскости А - А с линией N - N, параллельной вертикальной оси фрезы. Из центра О1 точки 1..8 переноВнсятся из секущей плоскости на линию N - N. Из полученных точек линии N - N проводят горизонтальные линии, точки пересечения указанных лиВнний с вертикальными линиями, проведенных из соответствующих точек профиля детали, лежат на искомой кривой линии радиального сечения затылка зуба. Контрпрофиль радиального сечения затылка зуба является профилем затыловочного резца, с помощью которого формируются заВнтылки зубьев.

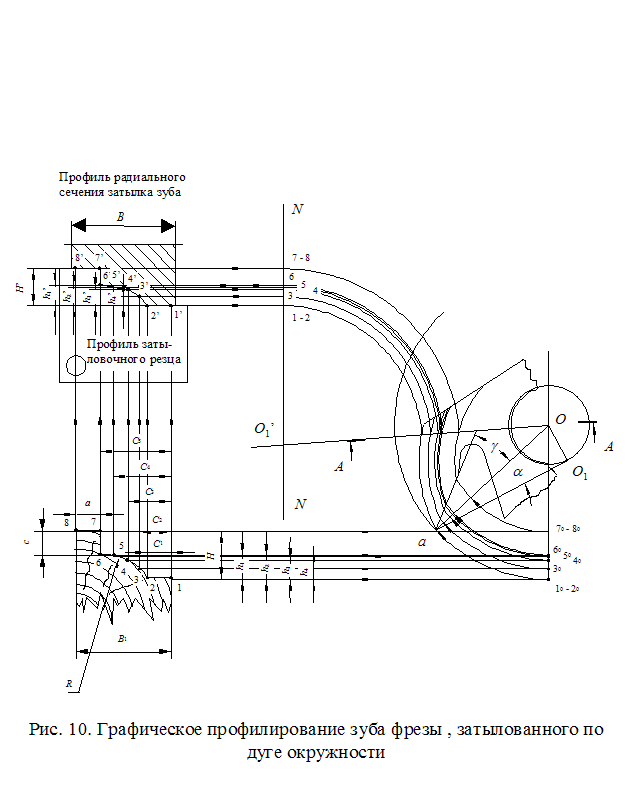

Профилирование с затылов

кой зубьев по дуге окружности.

ПоВнрядок профилирования во многом схож с тем, что описано выше. ПерВнвые три пункта сходятся полностью.

Для построения затыловочных кривых надо найти центр О1 (рис. 10), который лежит в точке касания радиуса затылка к окружности с радиусом r2 = D sina/2. Из центра О1 проводят затыловочные дуги. ЧеВнрез центр О1 проходит радиальная секущая плоскость А - А. Остальные построения совпадают полностью с вышеописанными.

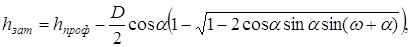

Аналитический метод профилирования. При аналитическом меВнтоде профилирования ординаты радиального сечения затылка зуба hзат находятся по ординатам характерных точек профиля обрабатываемой детали hпроф по формулам:

при затыловке по спирали Архимеда

hзат = hпроф - y D tga; | (13) |

при затыловке по дуге окружности

| (14) |

где y - центральный угол между радиусами фрезы, один из которых проходит через вершину зуба, а другой через точку пересечения передней грани с нижней затыловочной кривой, град; y =gн-g.

ОФОРМЛЕНИЕ ЧЕРТЕЖА

Чертеж выполняется в соответствии с требованиями ЕСКД и дейВнствующих ГОСТов (рис.9).

Чертеж фрезы является техническим документом, определяющим форму, размеры, точность, материал, термообработку и другие сведения, необходимые для ее изготовления и контроля.

Чертеж должен содержать минимальное число видов, разрезов и сечений, но достаточное для определения ее формы и возможности поВнстановки размеров. На нем указывают размеры, их предельные отклонеВнния, отклонения формы, расположения, шероховатость поверхностей и другие параметры фрезы, которые она должна иметь в результате оконВнчательного изготовления.

Чертеж должен быть снабжен основной надписью (штампом).

При простановке значений угловых параметров следует учесть, что вместо среднего угла a на чертеже проставляют размер падения кривой затылка зуба k в пределах центрального угла одного зуба. Поскольку поВнстроение одного затылка велось не по спирали Архимеда, а по дугам окВнружности,. то значение k рассчитывают по формуле (3).

Посадочное отверстие выполняют с посадкой Н и квалитетом 7, например Æ25 Н7. Шероховатость поверхностей фрезы указывают с паВнраметром Ra.

Рекомендуемый перечень технических требований.

1. HRCэ = 57..61.

2. Неуказанные предельные отклонения размеров: отверстий Н14, валов h14, остальных В± IT14/2.

3. Радиальное биение зубьев не более 0,05 мм.

4. Торцевое биение боковых режущих кромок не более 0,04 мм.

5. Допустимый дисбаланс не более 5 г×см (принимают 1 г×см на каждый килограмм массы фрезы, если ее масса не превосходит 10 кг).

6. Все нешлифованные поверхности обдуть песком.

7. Фрезу испытать на разрыв при частоте вращения = 1,5 nраб, где nраб - рабочая частота вращения.

8. Покрытие хим. окс. прм.

БИБЛИОГРАФИЧЕСКИЙ СПИСОК

1. Глебов И. Т., Неустроев Д. В. Справочник по дереворежущему инструменту. тАУ Екатеринбург: Урал. гос. лесотехн. акад., 2000.тАУ 253 с.

ОГЛАВЛЕНИЕ

ВВЕДЕНИЕ. 3

ОСНОВНЫЕ ПОНЯТИЯ. 3

АНАЛИЗ ПРОФИЛЯ ДЕТАЛИ. 4

ВЫБОР ОСНОВНЫХ ПАРАМЕТРОВ ФРЕЗЫ. 6

ПОСЛЕДОВАТЕЛЬНОСТЬ ПРОЕКТИРОВАНИЯ ФАСОННОЙ ФРЕЗЫ 9

ПРОФИЛИРОВАНИЕ ЗАТЫЛКОВ ЗУБЬЕВ. 14

ОФОРМЛЕНИЕ ЧЕРТЕЖА. 17

БИБЛИОГРАФИЧЕСКИЙ СПИСОК. 18

Вместе с этим смотрят:

11-этажный жилой дом с мансардой

14-этажный 84-квартирный жилой дом

16-этажный жилой дом с монолитным каркасом в г. Краснодаре

180-квартирный жилой дом в г. Тихорецке

2-этажный 3-секционный 18-квартирный жилой дом в г. Мирном