Технология изготовления болтов методом холодной штамповки

КЛАССИФИКАЦИЯ БОЛТОВ

ВИДЫ БОЛТОВ И ТИПОРАЗМЕРЫ

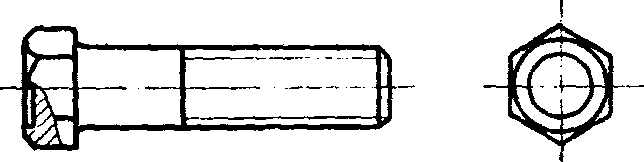

К болтам относятся стержни с винтовой канавкой на одном конВнце и головкой на другом, служащие для разъемных соединений отВндельных частей машин и конструкций при помощи гайки.

По форме головки болты разделяются на болты с многогранВнной головкой, чаще всего с шестигранной, и болты с фасонной гоВнловкой (полукруглой, потайной, клеммные, закладные, стыковые и др.).

Наибольшее распространение получили болты с шестигранной головкой, которые применяются в соединениях, испытывающих наВнгрузки самого различного характера: статические, циклические, диВннамические (ударного характера). Болты с шестигранной головкой используются как тяжелонагруженные детали в двигателях внутВнреннего сгорания (шатунные болты), в ходовой части гусеничных тракторов (башмачные болты), во фланцевых соединениях сосудов, находящихся под давлением, и др.

Болты с шестигранной головкой различаются:

1. По диаметру резьбы и безрезьбовой части стержня.

Стандарты включают болты с диаметром резьбы от 1,6 до 160мм. Наибольшее применение имеют болты с диаметром резьбы до 48 мм. Стандарты на эти 'болты выделены в самостоятельную группу.

По диаметру гладкой (безрезьбовой) части стержня болты разВнделяются на:

а) болты с диаметром гладкой части стержня, равным наружВнному диаметру резьбы (ГОСТ 7796тАФ70, ГОСТ 7798тАФ70, ГОСТ 7805тАФ70, ГОСТ 7808тАФ70 и др.);

б) болты с диаметром гладкой части стержня, приблизительно равным среднему диаметру резьбы (ГОСТ 7795тАФ70, ГОСТ 7811тАФ 70, ГОСТ 15590тАФ70). Эти болты для улучшения центрирования стерВнжня в отверстии скрепляемых деталей имеют направляющий подгоВнловок длиной не менее половины диаметра.

2. По длине стержня и длине резьбы.

Длина стержня болтов колеблется в широком диапазоне от 1,0 d до 10тАФ30 d (dтАФдиаметр резьбы).

Абсолютная длина резьбовой части стержня увеличивается с увеличением диаметра стержня, а относительная длина тАФ уменьшаВнется и составляет от 5 d до 2 d. Различают болты с резьбой до гоВнловки и имеющие безрезьбовой участок стержня.

3. По размеру Влпод ключВ» S.

Существуют болты с нормальным размером Влпод ключВ» S= 1,5тАФ1,6 d и с уменьшенным S = 1,3тАФ1,4 d. Болты с уменьшенным размером Влпод ключВ» имеют соответственно меньшую опорную поВнверхность и поэтому могут применяться в соединениях с пониженВнными требованиями к прочности на смятие под головкой.

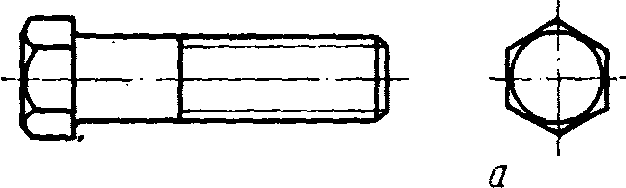

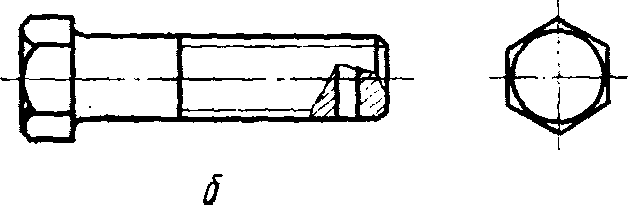

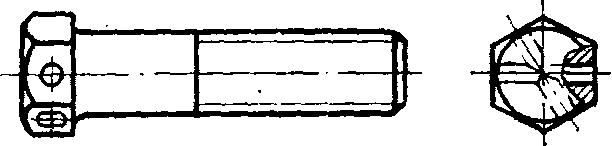

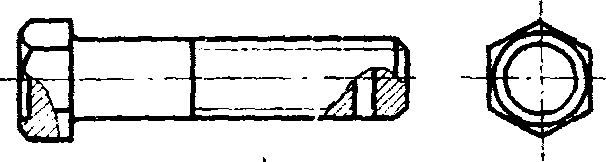

Болты с шестигранной головкой изготовляются в нескольких исВнполнениях: основное (рис. 1,а) (без отверстий или углублений), с отверстиями в стержне или головке (рис. 1,6, в) или с углублением в головке '(рис. 1, г, д). Болты с отверстиями в головке или в стерВнжне применяются в соединениях, требующих предохранения от самоотвинчивания. Стопорение осуществляется с помощью шплинтов (проволоки), вставляемых в отверстие, просверленное в стержне или головке болта. Углубление в головке выполняется для облегчения оформления шестигранника в процессе безотходной высадки гоВнловки.

г д

Рис. 1. Виды болтов с шестигранной головкой

Головка болта может иметь опорную шайбу (рис. 1,а). При изготовлении головки болтов с опорной шайбой уменьшается велиВнчина смещения оси опорной поверхности относительно оси стержня и снижается вероятность появления заусенцев на опорной поверхВнности.

4. По точности изготовления (повышенной, нормальной, грубой).

Болты разной степени точности отличаются:

а) точностью выполнения размеров (диаметра, длины, высоты головки и др.);

б) величиной отклонения от правильной геометрической формы (несоосности головки и стержня, резьбовой и безрезьбовой частей стержня, неперпендикулярности опорной поверхности головки отВнносительно оси стержня, уклона граней и т. д.);

в) дефектами внешнего вида (срезами или сколами металла на гранях, заусенцами на опорной поверхности, выкрашиванием ниВнток резьбы и др.).

Дефекты внешнего вида и величины отклонений от правильной геометрической формы для болтов с диаметром резьбы до 48 мм регламентируются ГОСТ 1759тАФ70.

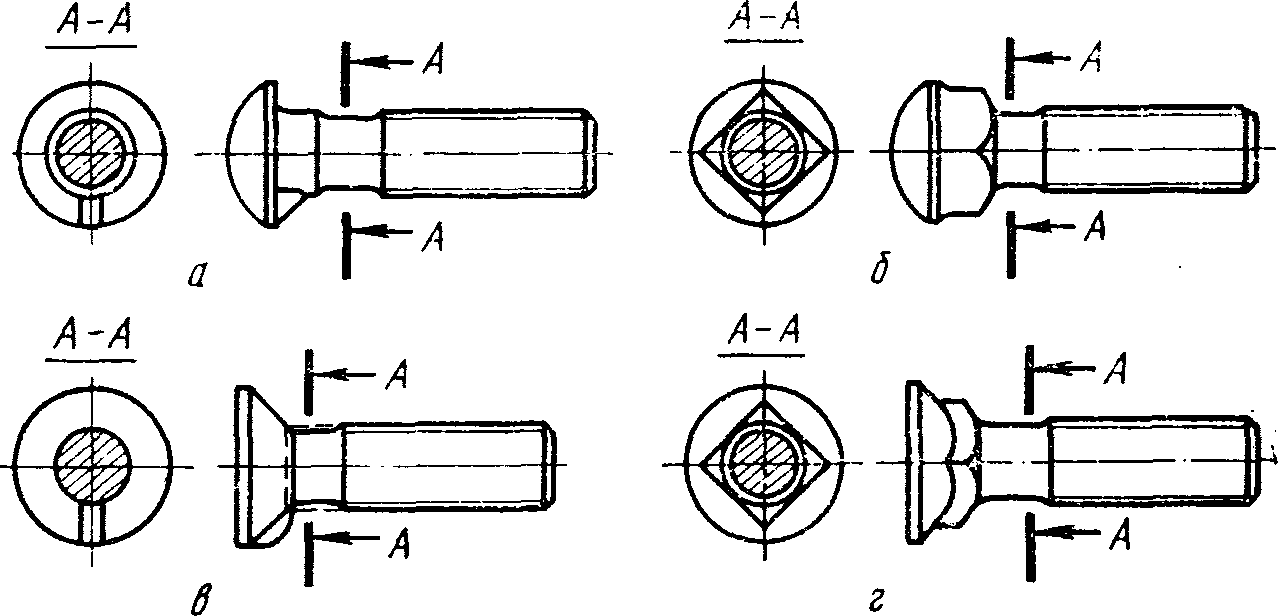

Болты с фасонной головкой в зависимости от вида головки и подголовка предназначаются преимущественно для соединения конВнструкций из дерева и листового металла. Стандарты на болты с фаВнсонной головкой охватывают болты с диаметром резьбы от 5 до 24 мм длиной от 2 d до 30 d. В зависимости от формы и размера гоВнловки и типа подголовка болты изготавливают: с полукруглой гоВнловкой и усом (рис. 2,а); с полукруглой головкой и квадратным подголовном (рис. 2,6); с потайной головкой и усом (рис. 2,в); с потайВнной головкой и квадратным подголовком (рис. 2,г); шинные (с поВнтайной головкой) D=1,7тАФ1,8 d, где DтАФдиаметр головки.

Стандарты на болты с полукруглой головкой включают болты с облегченной головкой .D=1,7тАФ1,8 d, с нормальной головкой D=2,2тАФ2,3 d и увеличенной головкой (.D=3,0 d). Потайные головки бывают облегченные и нормальные.

Рис. 2. Виды болтов с фасонной головкой

Болты с фасонной головкой изготавливают грубой точности с резьбой крупного шага по ГОСТ 16093тАФ70.

Болты с увеличенным диаметром головки (свыше 2d) приВнменяют преимущественно для крепления деревянных конструкций, так как большая опорная поверхность под головкой уменьшает веВнроятность смятия древесины. Болты с диаметром головки менее 2 d применяют в основном для соединения конструкций из металла.

Болты закладные, клеммные и стыковые применяют для рельсоВнвых скреплений железнодорожного пути. Клеммные и закладные болты изготовляют одного диаметра резьбы тАФ 22 мм с крупным шаВнгом (преимущественно горячей штамповкой). Стыковые болты изВнготавливают горячей штамповкой.

МАТЕРИАЛ И КЛАССЫ ПРОЧНОСТИ БОЛТОВ

Механические свойства крепежных изделий с диаметром резьВнбы до 48 мм и материалы для их производства регламентируются ГОСТ 1759тАФ70.

Для болтов установлены три группы материалов: углеродистые и легированные стали; коррозионно-стойкие, жаропрочные, жаростойВнкие и теплоустойчивые стали; цветные сплавы.

В основном применяют болты из углеродистых и легированных сталей; болты, изготовленные из материалов второй и третьей групВнпы, применяют в специальных случаях при жестких требованиях к жаропрочности, коррозионной стойкости, габаритам и весу соединеВнний.

Болты изготавливают как из спокойных, так и из кипящих стаВнлей. Учитывая, что кипящие стали более склонны к хладноломкости,

чем стали спокойной выплавки, их применение для крепежных изВнделий ограничено.

Из углеродистых и легированных сталей в ГОСТ 1759тАФ70 преВндусмотрено изготовление болтов двенадцати классов прочности, из коррозионно-стойких, жаропрочных и жаростойких сталей шести групп и цветных металлов также шести групп материалов.

Классы прочности охватывают диапазон временного сопротивлеВнния от 30 до 160, кгс/мм2. Под классам прочности понимается комплекс механических свойств, включающий временное сопротивление, преВндел текучести, относительное удлинение после разрыва, твердость, напряжение от пробной нагрузки, а для ряда классов тАФ ударную вязкость.

Временным сопротивлением о-в называется отношение максиВнмальной нагрузки Рmах, которую выдерживает материал (болт) в момент наступления разрушения, 'к первоначальному поперечному сечению Fo.

Предел текучести От представляет собой наименьшее напряжеВнние, при котором деформация материала происходит без заметного увеличения растягивающей нагрузки Рт .

Предел текучести определяется на специальных образцах. ЧаВнсто при растяжении образцов действующая нагрузка изменяется вплоть до момента разрушения, при этом пользуются значением условного предела текучести.

Ударная вязкость материала характеризуется полной рабоВнтой, затраченной на деформацию и разрушение специального призВнматического образца с односторонним надрезом (выточкой), деленВнной на площадь сечения в надрезе. Образцы вытачиваются из болВнтов с удалением резьбы.

Относительное удлинение тАФ это отношение увеличения длины образца после разрыва к его начальной длине.

Класс прочности болтов обозначается двумя числами. Первое число, умноженное на 10, определяет величину минимального вреВнменного сопротивления (кгс/мм2). Второе число, умноженное на 10, определяет отношение предела текучести к временному сопротивлению (%), а произведение чисел определяет величину минимального предела текучести (кгс/мм2).

Введение классов прочности облегчает выбор и расчет резьбоВнвых соединений, позволяет регламентировать усилия предварительВнной затяжки, что значительно повышает надежность и долговечВнность соединении.

Группы материалов обозначаются двузначным числом, первая цифра которого указывает вид материала, а вторая цифра тАФ прочВнность.

При оформлении заказов на продукцию, а также в различной конструкторской документации болты обозначаются по условной схеме. Условное обозначение болтов включает: наименование детали, исполнение, диаметр резьбы, шаг резьбы, поле допуска резьбы, длиВнну болта, класс прочности или группу, марку стали или сплава, обоВнзначение вида покрытия, толщину покрытия и номер размерного стандарта.

Для упрощения обозначения часто применяемых деталей в усВнловной схеме не указываются крупный шаг резьбы, поле допуска 8g, исполнение 1, марка углеродистой стали и цветного сплава.

Дополнительно в условном обозначении может отмечаться приВнменение спокойной (буквой С) или автоматной (буквой А) сталей.

Например, болт по ГОСТ 7796тАФ70 исполнения 2, имеющий диаВнметр резьбы 1Й мм с шагом 1,25мм и поле допусков 6 g, при длине 60 мм и классе прочности 5.8 (записывается без точки) с цинковым покрытием (вид покрытия 01) толщиной, 9 мкм обозначается: болт 2М 12Х1,25тАФ6 ХбО.58,019 ГОСТ 7796тАФ70.

ГОСТ 1759тАФ70 рекомендует технологию изготовления болтов в зависимости от их класса прочности.

В производственных условиях болты изготавливаются холодной или горячей штамповкой и точением без термической обработки или с термической обработкой после получения крепежных изделий одВнним из перечисленных выше способов.

Болты, изготовляемые холодной штамповкой без термической обработки, имеют пониженные пластические свойства вследствие наклепа, полученного при холодной деформации. Величина предела текучести материала болтов при этом приближается к величине временного сопротивления и составляет в большинстве случаев 0,8тАФ 0,9 Gs. Поэтому указанным методом можно изготовлять только болты классов прочности 4.8, 5.8, 6.9 и в ряде случаев 8.8.

В ряде случаев эти же болты могут быть изготовлены и холодной штамповкой, но с обязательВнным отжигом исходного металла.

Высокопрочные болты из среднеуглеродистых и легированных сталей (классы прочности 8.8, 10.9 и 12.9, 14.9) изготовляются с заВнкалкой и отпуском.

ИСХОДНАЯ ЗАГОТОВКА ДЛЯ ХОЛОДНОЙ ШТАМПОВКИ БОЛТОВ

ТРЕБОВАНИЯ, ПРЕДЪЯВЛЯЕМЫЕ К КАЧЕСТВУ МЕТАЛЛА

Стабильность технологического процесса штамповки и качество штампуемых болтов во многом определяВнются качеством исходного металла. Холодная штамВнповка предъявляет специфические требования к исходВнному металлу. Материал, применяемый для холодной штамповки, должен обладать высокой пластичностью, иметь равномерные механические свойства и химичеВнский состав и не иметь поверхностных и внутренних дефектов.

Деформируемость металла в холодном состоянии, т. е. его способность претерпевать пластическое форВнмоизменение без разрушения, зависит от многих факВнторов: качества поверхности заготовки; химического состава; структуры; механических свойств и технологиВнческих параметров процесса штамповки.

Дефекты поверхности металла заготовки являются одной из основных причин возникновения надрывов и трещин при холодной штамповке. Они могут образовыВнваться на разных стадиях переработки металла, начиВнная от разливки стали и кончая калибровкой перед высадкой.

Дефектами разливки являются газовые пузыри, расположенные внутри или на поверхности металла, неметаллические включения, пористость и др. Газовые пузыри возникают обычно в кипящей стали, в спокойВнной образуется неравномерно расположенная пориВнстость. При прокатке дефекты слитков способствуют образованию на поверхности проката трещин, закатов, глубоких рисок, волосовин, которые необходимо удаВнлять перед процессом холодной деформации.

Исследование влияния глубины и конфигурации поВнверхностных дефектов на деформируемость углеродиВнстой стали проводят путем осадки образцов с искусственно нанесенной трещиной различной глубины, разВнличным углом и радиусом при вершине. Установлено, что дефекты (волосовины, риски, плены и др.) глубиВнной 0,05 мм и более при высадке с большими степеняВнми деформации раскрываются, образуя трещины.

Для снижения брака при холодном прессовании неВнобходимо удалять дефекты с поверхности обрабатываеВнмого металла. Поэтому поверхность слитков перед прокаткой необходимо зачищать. На металлургических заводах зачистку проводят механическим или огневым способом.

При нагреве слитков перед прокаткой необходимо добиваться наименьшего обезуглероживания. На обезуглероженной поверхности вследствие ее пониженной твердости при прокатке образуются более глубокие риски и царапины.

Количество дефектов, образующихся при прокатке, зависит также от степени износа валков. По мере изВнноса на поверхности ручьев прокатных валков появляВнются надрывы металла, выступы, углубления и т. д. Эти неровности отпечатываются на горячем металле и заВнкатываются на последующих переходах, что приводит к нарушению сплошности металла.

Поверхностные дефекты могут образоваться при калибровке металла перед штамповкой. К таким деВнфектам относятся риски и царапины, имеющие иногда большую протяженность по длине. Устранению этих дефектов способствуют: качественное травление (при неудовлетворительном травлении на металле остаются частицы окалины, способствующие образованию рисок и царапин на волочильном инструменте и металле);

применение волок с правильной геометрией рабочего канала; применение качественной смазки при калибВнровке.

Пластичность стали, во многом определяется ее химическим соВнставом. Так, увеличение содержания углерода в стали снижает ее пластичность и деформируемость, приводит к увеличению прочностВнных характеристик. Стали с содержанием углерода ^0,25i% необВнходимо отжигать для увеличения пластичности. Практически стали с содержанием углерода C 0,5% можно штамповать только после предварительного подогрева.

Повышенное содержание кремния в стали резко снижает ее плаВнстичность; при деформировании в холодном состоянии вызывает знаВнчительный разогрев заготовки, снижает стойкость инструмента, поВнвышает усилия штамповки и приводит к образованию трещин.10702тАФ63. ВлСталь для холодной высадкиВ», ГОСТ 1050тАФ74. ВлСталь углеродистая качественная конструкционнаяВ», ГОСТ 360тАФ71. ВлСталь углеродистая обыкновенного качестваВ», ГОСТ 4543тАФ71 ВлСталь леВнгированная конструкционнаяВ». Сортамент калиброванного металла регламентируют ГОСТ 10702тАФ63, ГОСТ 7417тАФ75. ПреимущественВнное применение для 'штамповки имеет сталь по ГОСТ 10702тАФ63.

Калиброванная сталь для штамповки болтов поставляется в натартованном (наклепанном) состоянии. Наклеп возникает, за счет обжатия при волочении горячекатаной стали. Твердость нагартованной стали, величины временного сопротивления и относиВнтельного сужения не должны превышать норм, установленных соотВнветствующими стандартами.

Поверхность калиброванной стали должна быть чистой, гладкой, светлой или матовой без трещин, волосовин, закатов, плен, окалины. Допускаются отдельные мелкие риски механического происхождения в пределах '/4 'предельных отклонений на диаметр, а также отдельВнные вмятины и рябизна в пределах полусуммы допусков.

Макроструктура не должна иметь усадочной раковины и рыхВнлости, трещин, пузырей, расслоений, неметаллических включений и флокенов, видимых без применения увеличительных приборов при проверке на изломах или протравленных образцах.

Необходимо отметить, что показатели, нормируемые стандартаВнми, и, в частности, ГОСТ 10702тАФ63, не полностью удовлетворяют требованиям к металлу, предназначенному для холодной высадки. Так, величина относительного сужения для ряда сталей нормируетВнся меньшей 50%, испытание на осадку предусмотрено только до Va первоначальной высоты, нет требования обязательной зачистки поверхности и др.

ПОДГОТОВКА МЕТАЛЛА К ШТАМПОВКЕ

Металл, предназначенный для штамповки, должен иметь чистую и блестящую поверхность, свободную от окалины, жировых и других загрязнений, я содержать прочно удерживаемую на поверхности технологическую смазку.

Подготовка поверхности заготовки включает операВнции: очистку поверхности от окалины, жировых и друВнгих загрязнений; нанесение подсмазочного слоя (носиВнтеля смазки); нанесение технологической смазки.

Прокат или термически обработанный металл имеет на поверхности окисную пленку тАФ окалину, которая должна быть удалена для предупреждения преждевреВнменного износа технологического инструмента и полуВнчения чистой и точной заготовки. Основным способом удаления окалины с заготовок, предназначенных для холодной штамповки болтов, является травление.

Травление углеродистых сталей производят главным образом в растворе, содержащем 8тАФ20% серной кислоты, при температуре 50тАФ80В°С в течение 10тАФ120 мин, или в концентрированной соляной кислоте при 20тАФ 30В° С в течение 5тАФ30 мин. Продолжительность травВнления зависит от марки стали, диаметра и состояния поставки (прутки, бунты) металла и концентрации раствора.

Травление меди, латуни Л63, Л62 производят в растворе, содержащем 3тАФ10% H2S04 при температуре 20тАФ40В° С.

Травление алюминиевых сплавов проводят в расВнтворе с 5тАФ10% едкого натра и c последующим погружеВннием в раствор с 10тАФ15% азотной кислоты (пассивиВнрованием).

После травления для удаления травильного шлама и кислоты металл промывают в горячей и холодной воде. Промывка стальных заготовок в горячей воде производится при температуре 50тАФ70В° С в течение 1тАФ2 мин, холодная промывка осуществляется водой под давлением 5тАФ7 атм. в течение 1тАФ2 мин.

Для нейтрализации остатков серной кислоты и уменьшения коэффициента трения при калибровке и холодной штамповке металл подвергается известковаВннию в растворе, содержащем 3тАФ5% извести (СаО), при температуре 100В° С (2тАФ3 погружения). ДопускаВнется выработка раствора до концентрации СаО 0,5тАФ 1%. На поверхности металла должна быть сплошная пленка извести. Нейтрализацию кислоты можно проВнизводить в водном растворе мыла с концентрацией 0,5тАФ0,8 г/л при температуре раствора 70тАФ80В° С в теВнчение 2тАФ3 мин. После нейтрализации с целью предуВнпреждения коррозии металл подвергается сушке при температуре 100тАФ120В° С в течение 15тАФ20 мин.

Для повышения надежности сцепления смазки с деВнформируемым металлом заготовку целесообразно поВнкрывать подсмазочным слоем. Подсмазочное покрытие способствует снижению трения при штамповке и повыВншает стойкость штампового инструмента. Особенно эффективно, применение подсмазочного слоя при штамВнповке болтов с редуцированием стержня.

Нанесение подсмазочного слоя производится перед волочением или после волочения (перед штамповкой).

Наибольшее распространение получило нанесение подсмазочного слоя перед волочением, так как при этом слой носителя смазки получается более равномерВнным по толщине и надежно сцепленным с основным металлом.

Заготовки из углеродистых и низколегированных сталей чаще всего подвергают фосфатированию. Фосфатирование заключается в обработке металла в 2,5тАФ 3%-ном растворе кислой фосфорнокислой соли цинка, температура раствора 60тАФ80В° С. Продолжительность фосфатирования равна 5тАФ15 мин. Фосфатный слой может деформироваться без разрушения вместе с осВнновным металлом. Фосфатное покрытие действует как непрерывный разделяющий слой между контактными поверхностями инструмента и заготовки, уменьшая трение, предотвращая налипание металла на инструВнмент и хорошо удерживая смазочное вещество. Фосфатирование в 1,2тАФ1,3 раза снижает усилия деформироВнвания.

Процесс подготовки металла с нанесением фосфатВнного слоя состоит из следующих операций: 1) травлеВнние при фосфатировании волоченого металла тАФ обезВнжиривание); 2) промывка водой; 3) фосфатирование;

4) промывка водой; 5) известкование или омыление;

6) сушка.

Фосфатное покрытие считается качественным, если после волочения сохраняется зеркальный цвет (от черВнного до серого), при этом чем темнее цвет волочения, тем лучше покрытие.

При подготовке поверхности заготовок из нержаВнвеющих сталей (12Х18Н9Т, 12Х18Н10Т и др.) вместо фосфатирования используют известково-солевое покрыВнтие. Оно не требует дополнительных операций для хиВнмического разрушения пленки, образующейся на поВнверхности нержавеющей стали в процессе травления (пассивирования), и позволяет работать на высоких скоростях при волочении.

Нержавеющие и жаростойкие стали подготавливаВнются к штамповке по следующей технологии: 1) травВнление, 2) промывка в горячей воде, 3) пассивирование, 4) промывка в горячей воде, 5) нанесение известково-солевого покрытия, 6) сушка, 7) калибровка.

Известково-солевое покрытие имеет существенные недостатки. Поваренная соль ускоряет процесс корроВнзии металла, в сырую погоду впитывает влагу и заВнтрудняет процесс волочения. Кроме того, известь очень пылит, засоряет воздух и помещение цеха и тем самым ухудшает условия труда.

При подготовке к штамповке нержавеющих сталей может применяться омеднение. На Дружковском метизВнном заводе омеднение металла, идущего на холодную штамповку болтов (с редуцированием стержня); проВнизводится по следующей технологии: а) травление;

б) промывка в горячей и холодной воде; в) омеднение;

г) промывка в холодной воде; д) нейтрализация (изВнвесткование) ; е) сушка.

После калибровки металл подвергается вторичному мед нению. Омеднение производится в растворе, содерВнжащем 120тАФ150 г/л медного купороса, 50тАФ60 г/л серВнной кислоты и 2тАФ3 г/л столярного клея при темпераВнтуре раствора 18тАФ22В°С в течение 1тАФ1,5 мин (двукратное погружение). Омеднение считается удовлетВнворительным, если поверхность металла покрыта сплошной медной пленкой без отслоения, рыхлости и просвечивания основного металла (через пленку).

Омеднение уступает фосфатированию по эффективВнности снижения коэффициента трения, кроме того, при нанесении медного покрытия трудно контролировать его свойства.

Положительные результаты при штамповке трудно деформируемых сталей дают лаковые покрытия и обВнработка в растворе щавелевой кислоты (оксалатирование). Указанные покрытия применяются и при штамВнповке цветных сплавов.

На калиброванный металл перед штамповкой или в процессе штамповки наносится технологическая смазВнка. В качестве смазки часто используется мыльная эмульсия. Хорошие результаты дает применение растВнвора сульфида молибдена в машинном масле.

В последние годы находят применение в процессах штамповки специальные смазкитАФукринолы. На мосВнковском заводе ВлСтанконормальВ» используется смазочно-охлаждающая жидкость на основе парафина (СОЖ В23 К) и укринол 5/5, позволяющие штампоВнвать металл без фосфатного покрытия.

Для получения заготовки с требуемыми для штамВнповки болтов размерами <и необходимыми механичеВнскими свойствами применяют волочение. При волочении с увеличением обжатия повышаются пределы прочноВнсти и текучести и снижаются относительное удлинение и сужение.

При изготовлении болтов из низкоуглеродистых сталей 10, Юкп, 20, 20 кп волочение, как правило, проВнводится с обжатием 12тАФ20% без промежуточного отВнжига. Подкат из среднеуглеродистых и легированных марок стали для облегчения процесса волочения отВнжигается.

Оптимальная схема подготовки к штамповке среднеуглеродистых и легированных сталей включает:

1) отжиг горячекатаного металла; 2) подготовку поВнверхности металла к волочению; 3) волочение с обжатием 25тАФ30%; 4) промежуточный сфероидизиру-ющий отжиг; 5) подготовку поверхности (фосфатирование); 6) волочение с обжатием 5тАФ8%.

В результате промежуточного отжига после волоВнчения стабилизируются структура металла и механиВнческие свойства, способствуя (совместно с последуюВнщим фосфатированием) снижению усилий штамповки, улучшению качества изделий и повышению износостойкости инструмента.

По рекомендациям ВНИИметиза применение проВнмежуточного отжига целесообразно и при штамповке болтов (с редуцированием) из сталей 20, ЗО кп (класВнсы прочности 5.8, 6.8).

При отжиге низкоуглеродистых сталей, протянутых с обжатием 8тАФ16%, следует учитывать возможность интенсивного роста зерна, вследствие чего снижается пластичность стали. Поэтому перед отжигом не следуВнет проводить волочение при указанных величинах деВнформаций.

ИЗГОТОВЛЕНИЕ БОЛТОВ

ХАРАКТЕРИСТИКИ ПРОЦЕССА ХОЛОДНОЙ ШТАМПОВКИ

Холодной пластической деформацией в практике штамповочного производства называют процесс, протеВнкающий без принудительного нагрева металла.

В процессе деформации происходит механическое упрочнение (наклеп), повышаются твердость деформиВнруемого металла, пределы прочности и текучести и снижаются относительное удлинение и сужение.

Процесс деформации сопровождается нагревом меВнталла и инструмента, температура которых может доВнстигать 300В° С.

При холодной объемной штамповке всей заготовке придается заданная форма и размеры путем заполнения материалом рабочей полости штампов. Высадка, в отличие от штамповки, заключается в осадке части заготовки между подвижным (пуансоном) и неподвижВнным (матрицей) инструментом.

Основными достоинствами холодной штамповки явВнляются высокая производительность, точность размеров и чистота поверхности изделий, повышенная прочность штампуемых деталей, низкий расход металла, широкий диапазон изготовляемых типоразмеров. Холодной штамВнповкой изготовляются болты с диаметром стержня до 30 мм. Однако в последнее время таким способом изВнготовляют болты с метрической резьбой, имеющие .стержень диаметром до 52 мм.

Основной недостаток холодной деформации тАФ сниВнжение пластичности металла вследствие наклепа и соВнответственно повышение опасности хрупкого разрушеВнния болтов при эксплуатации. Особенно возрастает опасность хрупкого разрушения для болтов из среднеуглеродистых и легированных сталей, которые, как правило, .необходимо подвергать термообработке, споВнсобствующей исключению неблагоприятных последстВнвий холодной деформации.

Процесс штамповки болтов заключается в том, чтобы из заготовки диаметром меньше диаметра отверВнстия в матрице (на величину зазора) и значительно меньше диаметра наибольшего сечения головки болта можно получить изделие необходимых размеров.

При выборе технологического процесса холодной штамповки необходимо учитывать следующие параВнметры:

1. Отношение длины свободной осаживаемой части заготовки к ее диаметру lo/dy.

Под свободно осаживаемой частью заготовки пониВнмается отрезок, заключенный между матрицей и пуанВнсоном, т. е. отрезок, не контактирующий с инструменВнтом. Величина этого отношения характеризует трудВнность процесса формообразования головки болта и устойчивость свободного отрезка металла к продольноВнму изгибу. Чем меньше величина lo/dy, тем легче проВнтекает процесс деформации и лучше оформление конечной заготовки. При большой величине отношения возможен изгиб стержня и нарушение правильной конВнфигурации заготовки (возникновение прогибов, склаВндок), что ведет к браку продукции.

Для предотвращения указанных нарушений процесВнса высадки отношение длины свободной осаживаемой части к диаметру не должно превосходить определенной величины. При превышении этой величины проВнцесс формообразования головки разделяется на неВнсколько переходов.

Следует отметить, что при высадке болтов с преВндельным отношением lo/do необходимо обеспечить чиВнстый срез заготовки и перпендикулярность плоскости отреза к продольной оси. При осадке заготовки с коВнсым срезом торцовой площадки возможен ее изгиб и, как следствие, брак продукции.

Возможность изгиба заготовки при осадке увеличиВнвается со снижением сил трения по контактируемым поверхностям заготовки и пуансона. Поэтому при неВнблагоприятных условиях для исключения продольного изгиба заготовки ее концевую часть защемляют в пуансоне.

Неблагоприятные условия снижают допустимую длину свободной осаживаемой части заготовки. Например, при косой отрезке заготовки и неудовлетворительном состоянии рабочей поверхности пуансона предельная величина отношения lo/do при высадке за один, удар может снизиться до 1,5 do и ниже.

При высадке головки болта за несколько переходов первые переходы носят подготовительный характер. На подготовительных переходах заготовка принимает проВнмежуточную форму, при этом вследствие осадки проВнисходит уменьшение отношения lo/do (для последующеВнго перехода). Окончательное оформление головки осуществляется на последнем переходе высадки.

2. Отношение диаметра высаживаемой головки к ее высоте.

Чем больше отношение D/H, т. е. чем меньше выВнсота головки болта и больше диаметр, тем труднее протекает процесс высадки, тем больше усилие для формообразования головки.

Практически влияние величины D и Н оценивают через отношение D/do и H/do. Отношение H/do, особенВнно для нержавеющей стали, не должно быть меньше 0,5. Отношение D/do при высадке за один удар должно составлять не более 2,2, за два удара 2,2тАФ2,6, за три удара 2,6тАФ4,0.

3. Относительная и истинная деформация.

Отношение lo/do не характеризует интенсивности процесса деформирования 'и является в основном техВннологическим фактором. Деформация при формообраВнзовании головки оценивается величинами относительВнной деформации или истинной (логарифВнмической) деформации.

Кроме того, при оценке процесса осадки необходимо учитывать и величину деформации в поперечном наВнправлении (уширение q= {FiтАФFo)jFi, где Fo и Fi тАФ соответственно начальная и конечная площадь попеВнречного сечения заготовки.

При высадке полукруглых, потайных, полупотайных и шестигранных головок болтов величины поперечной деформации различны в различных сечениях головки. В сечении с наименьшим поперечным размером происВнходит минимальная деформация, в сечении с наибольВншим размером тАФ максимальная. В этих случаях необВнходимо учитывать среднюю и максимальную величину поперечной деформации.

Очевидно, что для цилиндрических головок болтов поперечная деформация во всех сечениях головки имеет одинаковую величину. Чем больше величина средней деформации, тем выше усилие формообразования гоВнловки, тем больше вероятность появления трещин при осадке, тем важнее пластические свойства металла.

Максимальная поперечная деформация для нецилиндрических головок имеет место на ограниченных участках высаживаемой головки и вероятность появВнления трещин на этих участках зависит главным обВнразом от количества и величины дефектов поверхности исходного материала.

Таким образом, по величинам деформации определяВнют 'возможность высадки головки болтов без нарушений сплошности материала и оценивают силовые параметры высадки. При выборе технологического процесса необхоВндимо стремиться к получению минимальной степени деВнформации.

Степень деформации при высадке головок может быть снижена путем увеличения диаметра исходного металла. Увеличение диаметра исходного металла возВнможно при процессе штамповки, включающем редуциВнрование или прямое выдавливание стержня.

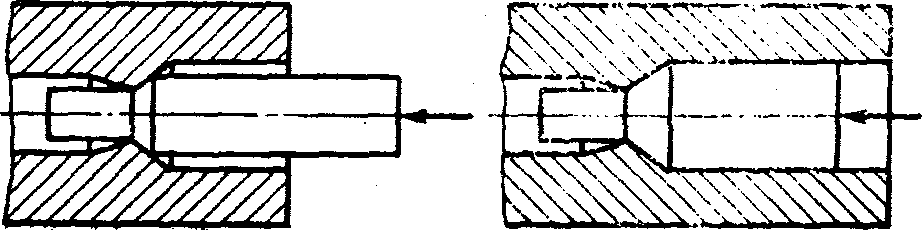

Редуцирование представляет операцию заталкивания заготовки в редуцирующую матрицу (рис. 4, а),сопровождающуюся уменьшением диаметра стержня соответственно диаметру редуцирующего пояска (без осадки заготовки). Качество процесса редуцирования

а д

Рис. 4. Редуцирование (в) и прямое выдавливание (б)

определяется, главным образом, продольной устойчиВнвостью заготовки (отсутствием изгиба стержня) 'и завиВнсит от 'степени уменьшения сечения стержня при редуциВнровании.

Предельная величина уменьшения диаметра стержВння при свободном редуцировании составляет 15тАФ16%. Превышение этой величины может привести к изгибу стержня и наплыву металла перед матрицей.

Редуцируются, как правило, болты с длиной стержВння, не превышающей 10 диаметров резьбы. РедуцироваВнние более .длинных заготовок требует повышенной точности изготовления инструмента и часто затрудниВнтельно из-за изгиба стержня при выталкивании загоВнтовки из матрицы. В отечественной и зарубежной пракВнтике редуцирование больших длин производится редко и только при значительном снижении скорости редуциВнрования.

При прямом выдавливании заготовка полностью заВнполняет канал матрицы (ом. рис. 4, б), свободная часть отсутствует и опасности потери устойчивости при заталкивании заготовки практически нет. ВыдавВнливанием можно уменьшать диаметр- стержня до 50% и более.

Благоприятные условия протекания процесса пряВнмого выдавливания (неравномерное трехстороннее сжаВнтие) способствуют увеличению пластичности металла, поэтому трещины при этом процессе на поверхности изделий, не возникают. При прямом выдавливании возВнможны относительные деформации до 95%. Так же как и редуцирование, выдавливание больших длин не производится.

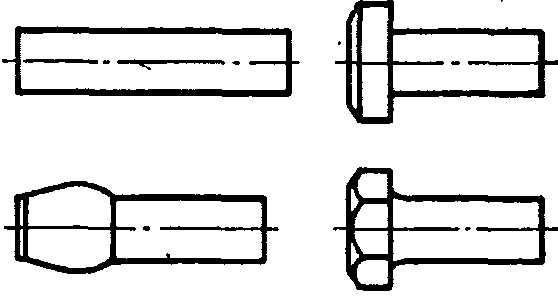

ТЕХНОЛОГИЧЕСКИЕ ПРОЦЕССЫ ХОЛОДНОЙ ШТАМПОВКИ БОЛТОВ

Технологический процесс изготовления заготовок болтов с шестигранной головкой (без резьбы) включает в себя образование промежуточной формы головки, окончательное оформление головки (шестигранника), получение стержня с требуемыми размерами, образоВнвание фаски.

Шестигранную головку можно получить обрезкой предварительно высаженной цилиндрической головки, или пластической деформацией .Фаска на конце стержня также может выполняться как пластической деформацией (при штамповке болВнтов), так и резанием. Предпочтительным является обВнразование фаски резанием на встроенном в высадочный автомат приспособлении, так как при образовании фасВнки выдавливанием в матрице усложняется изготовление матриц, а при накатке резьбы на стержне с выдавленной фаской снижается стойкость накатного инструВнмента.

При получении фаски выдавливанием на каждую длину болта требуется своя матрица, в то время как при штамповке без оформления фаски перестройка авВнтомата по длине болта не влечет смены матрицы. ОдВннако при штамповке болтов из низкоуглеродистой стали и при ограниченных перестройках автомата цеВнлесообразно образование фаски выдавливанием.

Известны следующие основные технологические проВнцессы штамповки болтов: без редуцирования; с одноВнкратным редуцированием; с двукратным редуцированиВнем; с выдавливанием и редуцированием,.

Технологический процесс высадки без редуцироваВнния применяется для изготовления болтов М6-М24 с уменьшенной головкой с диаметром гладкой части

стержня, равным среднему диаметру резьбы (ГОСТ 7795тАФ70, ГОСТ 7811тАФ70), и коротких болтов с резьВнбой до головки или с малой величиной гладкого участка (ГОСТ 7796тАФ70 и ГОСТ 7808тАФ70) из низкоВнуглеродистых сталей Юкп и 20 кп. Болты изготовляВнются преимущественно без термической обработки классов срочности 4.8, 5.8 и 6.8. Технологические переВнходы штамповки приведены на рис. 5.

Цилиндрическая головка высаживается за два удаВнра, размеры стержня изменяются незначительно. При изготовлении болтов с направляющим подголовком одновременно с высадкой головки происходит образоВнвание подголовка.

Прочность болтов, как правило, несколько ниже прочности исходного калиброванного металла, так как снижается вследствие осадки предваВнрительно упрочненного при волочении металла (эффект Баушингера).

Достоинством метода является простота изготовлеВнния технологического инструмента.

Недостатками процесса являются:

1. Невозможность изготовления болтов с диаметром г

Вместе с этим смотрят:

11-этажный жилой дом с мансардой

14-этажный 84-квартирный жилой дом

16-этажный жилой дом с монолитным каркасом в г. Краснодаре

180-квартирный жилой дом в г. Тихорецке

2-этажный 3-секционный 18-квартирный жилой дом в г. Мирном