Курсовой по механике

Змiст

1 Загальна частина

2 Розрахункова частина

2.1 Вибiр електродвигуна, кiнематичний i

силовий розрахунок привода

2.2 Вибiр матерiалiв зубчастих колес

2.3 Розрахунок зубчастих передач

2.4 Проектний розрахунок валiв

2.5 Конструювання зубчастих колес

2.6 Конструктивнi розмiри корпусу редуктора

2.7 Ескiзне компонування

2.8 Пiдбiр пiдшипникiв i перевiрка РЗх за

динамiчною вантажопiдйомнiстю

2.9 Перевiрка мiцностi шпоночних зтАЩiднань

2.10 Уточнений розрахунок валiв

2.11 Вибiр посадок основних зтАЩiднань

2.12 Вибiр i розрахунок муфт

2.13 Вибiр змазки

2.14 Збiрка редуктора

3 Технiка безпеки та охорона навколишнього

середовища

Список використаних джерел

Додаток А. Завдання на курсовий проект

Додаток Б. Ескiзне компонування

Додаток В. Ескiз вала

Додаток Г. Ескiз колеса

1 Загальна частина

Опис редуктора

Привод складаiться з електродвигуна, муфти, вiдкритоi ремiнноi передачi, одноступiнчатого горизонтального цилiндричного косозубого редуктора.

Редуктор тАУ це механiзм, який служить для зниження кутових швидкостей i збiльшення передавань обертових моментiв.

Переваги косозубого редуктора:

- висока мiцнiсть зубцiв;

- плавнiсть ходу;

- безшумнiсть роботи.

Недолiки:

- наявнiсть осьовоi сили Fа, що намагаiться зрушити колесо вздовж осi вала;

- складнiсть i дорожнеча виготовлення.

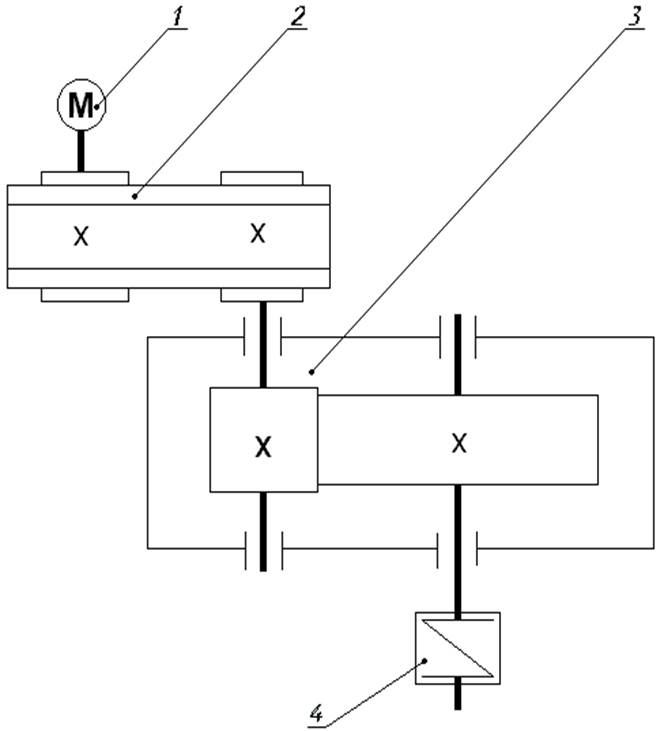

1 тАУ електродвигун;

2 тАУ ремiнна передача;

3 тАУ редуктор;

4 тАУ муфта.

Рисунок 1 тАУ Кiнематична схема привода

2 Розрахункова частина

2.1 Вибiр електродвигуна, кiнематичний i силовий розрахунок привода

Визначаiмо загальний коефiцiiнт корисноi дii привода за формулою:

![]() , (1)

, (1)

де ![]() - ккд ремiнноi передачi,

- ккд ремiнноi передачi, ![]() , [ 1 ], с. 5;

, [ 1 ], с. 5;![]()

![]() - ккд редуктора,

- ккд редуктора, ![]() , [ 1 ], с. 5;

, [ 1 ], с. 5;

![]() - ккд пiдшипникових вузлiв,

- ккд пiдшипникових вузлiв, ![]() , [ 1 ], с. 5.

, [ 1 ], с. 5.

![]()

Визначаiмо загальне передаточне число привода:

![]() (2)

(2)

де ![]() - частота обертiв вихiдного вала;

- частота обертiв вихiдного вала;

![]() - частота обертiв вхiдного вала.

- частота обертiв вхiдного вала.

Визначаiмо частоту обертiв вхiдного вала:

![]() , (3)

, (3)

![]()

![]()

Вибираiмо електродвигун з ![]()

![]() , тодi загальне передаточне число привода дорiвнюi:

, тодi загальне передаточне число привода дорiвнюi:

![]() .

.

Загальне передаточне число привода розподiляiмо по елементах привода:

![]() (4)

(4)

де ![]() - передаточне число ремiнноi передачi,

- передаточне число ремiнноi передачi,![]() , [1], с.36;

, [1], с.36;

![]() - передаточне число цилiндричного косозубого редуктора,

- передаточне число цилiндричного косозубого редуктора, ![]() , [1], с.36.

, [1], с.36.

Визначаiмо вiдхилення розрахункового передаточного числа вiд фактичного:

![]() , (5)

, (5)

![]() .

.

Пiдбираiмо електродвигун попередньо визначаiмо потужнiсть на входi вала:

![]() , (6)

, (6)

де ![]() - кутова швидкiсть

- кутова швидкiсть

![]() , (7)

, (7)

![]()

![]() ;

;

![]() .

.

Пiдбираiмо електродвигун 4А132М6 з потужнiстю 7,5 кВт, частотою обертiв вала двигуна ![]()

![]() , i дiаметром вихiдного кiнця d = 31 мм.

, i дiаметром вихiдного кiнця d = 31 мм.

Визначаiмо кутову швидкiсть на кожному валу привода:

![]()

![]() , (8)

, (8)

![]() , (9)

, (9)

![]()

![]() ,

,

![]() , (10)

, (10)

![]()

![]() .

.

Визначаiмо частоту обертiв кожного вала привода:

![]()

![]() , (11)

, (11)

![]() , (12)

, (12)

![]()

![]() ,

,

![]() , (13)

, (13)

![]()

![]() .

.

Визначаiмо обертаючi моменти на кожному валу привода:

![]()

![]() , (14)

, (14)

![]() , (15)

, (15)

![]()

![]() ,

,

![]()

![]()

![]() , (16)

, (16)

2.2 Вибiр матерiалiв зубчастих колес

Так як в завданнi немаi особливих вимог стосовно габаритiв передачi, вибираiмо матерiали з середнiми механiчними характеристиками:

- для шестiрнi Сталь 45, термiчна обробка тАУ покращання, твердiсть HВ 230 ;

- для колеса, Сталь 45, термiчна обробка тАУ покращання, але твердiсть на 30 одиниць нижче HВ 200.

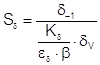

Визначаiмо допустиму контактну напругу:

![]() , (17)

, (17)

де ![]() - межа контактноi витривалостi при базовому

- межа контактноi витривалостi при базовому

числi циклiв;

![]() тАУ коефiцiiнт довговiчностi при числi циклiв напруги

тАУ коефiцiiнт довговiчностi при числi циклiв напруги

бiльше базового, що маi мiцне при довготривалiй

експлуатацii редуктора, приймають, ![]() ;

;

![]() - коефiцiiнт безпеки, [Sн] = 1,10.

- коефiцiiнт безпеки, [Sн] = 1,10.

Для вуглецевих сталей з твердiстю поверхонь зубцiв менше НВ 350 i термiчною обробкою покращанням:

![]() (18)

(18)

Для косозубих колес розрахункова допустима контактна напруга:

![]() ; (19)

; (19)

для шестiрнi:

![]() , (20)

, (20)

![]()

![]() ;

;

для колеса:

![]() , (21)

, (21)

![]()

![]() .

.

Тодi розрахункова допустима контактна напруга:

![]()

Так як ![]() потрiбну умову виконано.

потрiбну умову виконано.

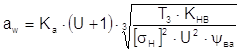

2.3 Розрахунок зубчатоi передачi

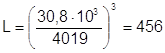

Визначаiмо мiжосьову вiдстань з умови контактноi витривалостi активних поверхонь зубцiв:

, (22)

, (22)

де ![]() - коефiцiiнт, враховуючий нерiвномiрнiсть розподi-

- коефiцiiнт, враховуючий нерiвномiрнiсть розподi-

лення навантаження по ширинi вiнця, ![]() , [1], с. 32;

, [1], с. 32;

![]() - коефiцiiнт ширини вiнця по мiжосьовiй вiдста-

- коефiцiiнт ширини вiнця по мiжосьовiй вiдста-

нi, ![]()

![]()

Вибираiмо найближче значення мiжосьовоi вiдстанi зi стандартного ряду ![]() , [1], с. 36.

, [1], с. 36.

Визначаiмо нормальний модуль зачеплення:

![]() , (23)

, (23)

![]() .

.

Приймаiмо стандартне значення модуля ![]() , [1], с. 36.

, [1], с. 36.

Попередньо приймаiмо кут нахилу зубцiв ![]()

Визначаiмо число зубцiв шестiрнi i колеса:

![]() , (24)

, (24)

![]() .

.

Приймаiмо ![]() , тодi:

, тодi:

![]() , (25)

, (25)

![]() .

.

Приймаiмо ![]() .

.

Уточняiмо значення кута нахилу зубцiв:

![]() , (26)

, (26)

![]() .

.

Кут нахилу зубцiв ![]() .

.

Основнi розмiри шестернi i колеса

дiаметри подiлюванi:

![]() , (27)

, (27)

![]()

![]() ,

,

![]() , (28)

, (28)

![]()

![]() ,

,

перевiрка:

![]() , (29)

, (29)

![]()

![]() ,

,

дiаметри вершин зубцiв:

![]() , (30)

, (30)

![]()

![]() ,

,

![]() , (31)

, (31)

![]()

![]() ,

,

ширина колеса:

![]() , (32)

, (32)

![]()

![]() ,

,

ширина шестернi:

![]() , (33)

, (33)

![]()

![]() .

.

Визначаiмо коефiцiiнт ширини шестiрнi по дiаметру:

![]() , (34)

, (34)

![]() .

.

Окружна швидкiсть колес:

![]() , (35)

, (35)

![]()

![]() .

.

При такiй швидкостi для косозубих колiс треба прийняти 8 ступiнь точностi, [1], c.32.

Розраховуiмо коефiцiiнт навантаження:

![]() , (36)

, (36)

Приймаiмо коефiцiiнти ![]() ,

,![]() [1], c.39,

[1], c.39,

![]() , [1], c.40.

, [1], c.40.

![]() .

.

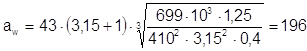

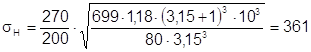

Перевiряiмо контактну напругу за формулою:

, (37)

, (37)

![]() .

.

Так як ![]() , умови мiцностi виконано.

, умови мiцностi виконано.

Сили, якi дiють в зачепленнi:

окружна:

![]() , (38)

, (38)

![]()

![]() ,

,

радiальна:

![]() , (39)

, (39)

![]()

![]() ,

,

осьова:

![]() , (40)

, (40)

![]()

![]() .

.

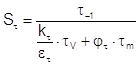

Перевiряiмо зубцi на витривалiсть за напругою:

![]() , [1], c. 44 (41)

, [1], c. 44 (41)

де ![]() - коефiцiiнт нагрузки;

- коефiцiiнт нагрузки;

![]() - коефiцiiнт, що враховуi форми зубцiв i залежить

- коефiцiiнт, що враховуi форми зубцiв i залежить

вiд еквiвалентного числа зубцiв.

Визначаiмо коефiцiiнт навантаження:

![]() , (42)

, (42)

Приймаiмо ![]() , [1], c. 43;

, [1], c. 43; ![]() , [1], c. 43.

, [1], c. 43.

![]() .

.

Визначаiмо еквiвалентне число зубцiв:

у шестернi:

![]() , (43)

, (43)

![]() ,

,

у колеса:

![]() , (44)

, (44)

![]() .

.

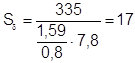

Вираховуiмо допустиму напругу при розрахунку на витривалiсть шестiрнi й колеса:

![]() . (45)

. (45)

Для сталi 45 покращенноi до ![]() :

:

![]() , [1], с. 44. (46)

, [1], с. 44. (46)

для шестiрнi:

![]()

![]() ,

,

для колеса:

![]()

![]() .

.

Визначаiмо коефiцiiнт безпеки:

![]() (47)

(47)

Приймаiмо ![]() ,

, ![]() [1], с. 48

[1], с. 48

![]() .

.

Допустима напруга при розрахунку на витривалiсть шестiрнi й колеса:

![]()

![]() ,

,

![]()

![]() .

.

Знаходимо вiдношення ![]() . (48)

. (48)

Приймаiмо ![]() ,

, ![]() , [1], с.42

, [1], с.42

![]()

![]() ,

,

![]()

![]() .

.

Подальший розрахунок ведемо для зубцiв шестiрнi, так як для неi знайдено менше значення.

Визначаiмо коефiцiiнт ![]() , який враховуi розподiл навантаження мiж зубцями:

, який враховуi розподiл навантаження мiж зубцями:

![]() , (49)

, (49)

![]() .

.

Розраховуiмо коефiцiiнт ![]() для 8 ступенi точностi, який враховуi розподiл навантаження мiж зубцями:

для 8 ступенi точностi, який враховуi розподiл навантаження мiж зубцями:

![]() , (50)

, (50)

де ![]() - коефiцiiнт торцевого перекриття,

- коефiцiiнт торцевого перекриття,![]() , [1], c.47;

, [1], c.47;

п тАУ ступiнь точностi колiс, п = 8.

![]() .

.

Перевiряiмо мiцнiсть зубцiв шестiрнi за формулою:

![]()

![]() .

.

Так як ![]() , умови мiцностi виконано.

, умови мiцностi виконано.

2. 4 Проектний розрахунок валiв редуктора

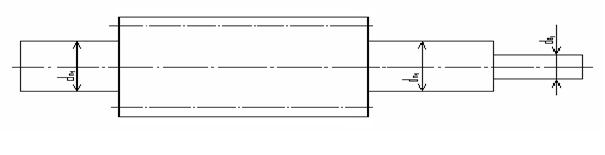

Рисунок 2 - Ведучий вал

Визначаiмо дiаметр вихiдного кiнця вала:

, (51)

, (51)

![]() .

.

Приймаiмо стандартне значення дiаметра вихiдного кiнця iз ряда: ![]()

![]() .

.

Визначаiмо дiаметр ступеня вала пiд пiдшипник:

![]() , (52)

, (52)

![]()

![]() .

.

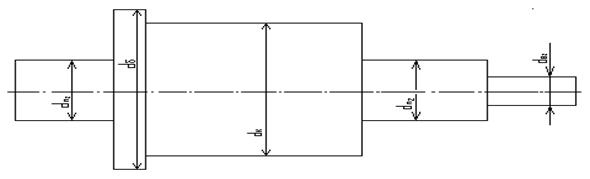

Рисунок 3 - Ведений вал

Визначаiмо дiаметр вихiдного кiнця вала:

![]() , [1], c. 62 (53)

, [1], c. 62 (53)

![]() .

.

Приймаiмо стандартне значення iз ряду: ![]()

![]()

Визначаiмо дiаметр ступеня пiд пiдшипник:

![]() , (54)

, (54)

![]()

![]() .

.

Визначаiмо дiаметр вала пiд колесо:

![]() , (55)

, (55)

![]()

![]() .

.

Визначаiмо дiаметр буртика для упора колеса:

![]() , (56)

, (56)

![]()

![]() .

.

Шестiрню виконуiмо за одне цiле з валом, ii розмiри визначеннi вище.

2.5 Конструювання зубчатих колес

Колесо коване ![]()

![]() ;

; ![]()

![]() ;

; ![]()

![]() .

.

Дiаметр маточини:

![]()

![]() , (57)

, (57)

![]()

![]() .

.

Довжина маточини:

![]() , (58)

, (58)

![]()

![]() .

.

Приймаiмо довжину маточини, що дорiвнюi ![]()

![]()

![]()

Товщина обода:

![]() , (59)

, (59)

![]()

![]() .

.

Приймаiмо ![]()

![]() .

.

Товщина диска:

![]() , (60)

, (60)

![]()

![]() .

.

Визначаiмо дiаметр знаходження центрiв отворiв:

![]() , (61)

, (61)

![]()

![]() .

.

Визначаiмо дiаметр отворiв:

![]() , (62)

, (62)

![]()

![]() .

.

Визначаiмо вiдстань вiд торцiв пiдшипникiв до точки прикладання опорних реакцiй:

![]() , (63)

, (63)

![]()

![]() ,

,

![]()

![]() .

.

2.6 Конструктивнi розмiри корпусу редуктора

Товщина стiнок корпуса й кришки:

![]() , (64)

, (64)

![]()

![]() .

.

Приймаiмо ![]()

![]() .

.

Товщина фланцiв поясiв корпуса й кришки:

верхнього пояса корпуса i пояса кришки:

![]() , (65)

, (65)

![]()

![]() ,

,

![]() , (66)

, (66)

![]()

![]() ,

,

нижнього пояса корпуса:

![]() , (67)

, (67)

![]()

![]() .

.

Приймаiмо ![]()

![]() .

.

Дiаметр болтiв:

Фундаментних:

![]() , (68)

, (68)

![]()

![]() .

.

Приймаiмо болти з рiзьбою М20;

тi, що крiплять кришку до корпуса у пiдшипникiв:

![]() , (69)

, (69)

![]()

![]() .

.

Приймаiмо болти з рiзьбою М16;

тi, що зтАЩiднують кришку з корпусом:

![]() , (70)

, (70)

![]()

![]() .

.

Приймаiмо болти з рiзьбою М12.

2.7 Ескiзне компонування

Спочатку вибираiмо пiдшипники для ведучого й вiдомого вала.

Для ведучого вала вибираiмо шарикопiдшипники радiально упорнi тАУ тип 36202, ![]()

![]() ;

; ![]()

![]() ;

; ![]()

![]() ;

; ![]()

![]()

![]() ;

; ![]()

![]() ;

; ![]()

![]() ;

; ![]()

![]() ;

; ![]()

![]() - легка вузька серiя

- легка вузька серiя ![]() .

.

Для веденого вала вибираiмо шарикопiдшипники радiально упорнi тАУ тип 36212, ![]()

![]() ;

; ![]() ;

; ![]()

![]() ;

; ![]()

![]()

![]() ;

; ![]()

![]() ;

; ![]()

![]() ;

; ![]()

![]() ;

; ![]()

![]() - легка вузька серiя

- легка вузька серiя ![]() .

.

При окружнiй швидкостi змазування може здiйснюватися масляним туманом. В цьому випадку вiдступивши вiд лiнii внутрiшньоi стiнки корпуса зображуiмо внутрiшнiй дiаметр пiдшипника.

У випадку установки мазеутримуючих кiлець вибираiмо розмiр, що дорiвнюi 8 мм.

Послiдовно виконуiмо ескiзне компонування:

- спрощено викреслюiмо вали редуктора;

- спрощено викреслюiмо зубчасте зачеплення;

- вiдкреслюiмо внутрiшнiй корпус, вiдстань мiж буртиком i корпусом, колесами i внутрiшнiми поверхнями корпуса приймаiмо 10-15 мм;

- визначаiмо вiдстань а вiд торцiв пiдшипникiв до точок опорних реакцiй;

- вимiрюванням знаходимо вiдстань ![]() вiд точок прикладення опорних реакцiй пiдшипникiв;

вiд точок прикладення опорних реакцiй пiдшипникiв;

- визначаiмо вiдстань вiд точок прикладення консольних навантажень до найближчих опор:

![]() , (71)

, (71)

![]()

![]() , приймаiмо

, приймаiмо ![]()

![]() ,

,

![]() , (72)

, (72)

![]()

![]() , приймаiмо

, приймаiмо ![]()

![]() ;

;

- визначаiмо довжину вихiдного кiнця вала:

![]() , (73)

, (73)

![]()

![]() ,

,

![]() , (74)

, (74)

![]()

![]() .

.

2.8 Пiдбiр пiдшипникiв i перевiрка iх за динамiчною вантажопiдйомнiстю

Визначаiмо консольнi навантаження

![]() , (75)

, (75)

![]()

![]() ,

,

![]() , (76)

, (76)

![]()

![]() .

.

Розраховуiмо ведений вал.

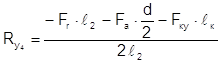

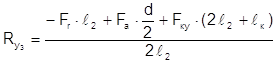

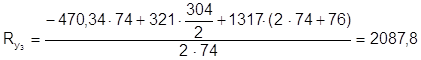

Визначаiмо реакцii опор:

1) ![]()

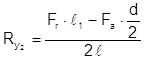

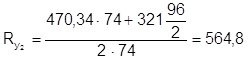

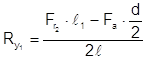

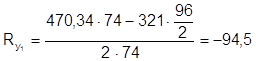

![]() , (77)

, (77)

![]()

![]() .

.

2) ![]()

![]() , (78)

, (78)

,

,

![]() .

.

3) ![]()

![]() , (79)

, (79)

,

,

![]() .

.

4) Перевiрка:

![]() , (80)

, (80)

![]() ,

,

![]() .

.

Визначаiмо еквiвалентне навантаження:

![]() , (81)

, (81)

![]()

![]() ,

,

![]() , (82)

, (82)

![]()

![]() .

.

Подальший розрахунок зробити на бiльш навантаженiй опорi.

Потiм визначаiмо вiдношення ![]() :

:

![]() , (83)

, (83)

де тАУ е = 0,18;

![]() - осьова сила,

- осьова сила, ![]() Н;

Н;

![]() - статична вантажопiдьоймнiсть пiдшипника,

- статична вантажопiдьоймнiсть пiдшипника,

![]() ;

;

![]() .

.

Визначаiмо еквiвалентне навантаження:

![]() ,

,

так як ![]() подальший розрахунок визначаiмо за формулою:

подальший розрахунок визначаiмо за формулою:

![]() , (84)

, (84)

де ![]() ;

;

![]() .

.

![]()

![]() .

.

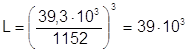

Потiм знаходимо розрахункову довговiчнiсть пiдшипникiв у мiльйонах обертiв:

, (85)

, (85)

![]()

Потiм визначаiмо розрахункову довговiчнiсть в годинах:

![]() , (86)

, (86)

![]()

![]()

Розраховуiмо ведучий вал.

Визначаiмо реакцii опор:

1) ![]()

![]() , (87)

, (87)

,

,

![]() .

.

2) ![]()

![]() , (88)

, (88)

,

,

![]() .

.

3) Перевiрка:

![]() , (89)

, (89)

![]() ,

,

![]() .

.

4) ![]()

![]() , (90)

, (90)

![]() ,

,

![]()

![]() .

.

5) ![]()

![]() , (91)

, (91)

![]() ,

,

![]()

![]() .

.

6) Перевiрка

![]() , (92)

, (92)

![]() ,

,

![]() .

.

Визначаiмо еквiвалентне навантаження:

![]() , (93)

, (93)

![]()

![]() ,

,

![]() , (94)

, (94)

![]()

![]() .

.

Подальший розрахунок робимо на бiльш навантаженiй опорi.

Потiм визначаiмо вiдношення ![]() :

:

![]() ,

,

де е = 0,20

![]() - осьова сила,

- осьова сила, ![]() Н;

Н;

![]() - статична вантажопiдйомнiсть пiдшипника,

- статична вантажопiдйомнiсть пiдшипника,

![]() ;

;

![]() .

.

Визначаiмо еквiвалентне навантаження:

![]()

так як ![]() подальший розрахунок визначаiмо за формулою:

подальший розрахунок визначаiмо за формулою:

![]() , (95)

, (95)

![]()

![]() .

.

Потiм знаходимо розрахункову довговiчнiсть пiдшипникiв у мiльйонах обертiв:

,

,

![]()

Потiм визначаiмо розрахункову довговiчнiсть в годинах:

![]() ,

,

![]()

![]()

2.9 Перевiрка мiцностi шпоночних з`iднань

Перевiряiмо шпонку пiд муфтою, колесом i вiдкритоi ремiнноi передачi. Шпонку вибираiмо в залежностi вiд дiаметра установочного вала.

Вибираiмо розмiри ![]() ,

, ![]() ,

, ![]() , за стандартом, враховуючи моменти Т на даному валу.

, за стандартом, враховуючи моменти Т на даному валу.

Розраховуiмо шпонку за напрямом зминання. Сталь 45:

![]()

![]() , (96)

, (96)

пiд шкiвом:

![]() ,

,

![]() ,

,

![]()

![]() ,

,

![]()

![]() ;

;

пiд муфтою:

![]() ,

,

![]() ,

,

![]()

![]() ,

,

![]()

![]() ;

;

пiд колесом:

![]() ,

,

![]() ,

,

![]()

![]() ,

,

![]()

![]() .

.

Умови мiцностi виконано.

2.10 Уточнений розрахунок валiв

Перевiряiмо на мiцнiсть сiчення вала А-А. Дiаметр вала в цьому сiченнi ![]()

![]() . Концентрацiя напруг обумовлена наявнiстю шпоночноi канавки. Приймаiмо коефiцiiнти концентрацii напруг:

. Концентрацiя напруг обумовлена наявнiстю шпоночноi канавки. Приймаiмо коефiцiiнти концентрацii напруг: ![]() , [1], с. 165. Визначаiмо масштабнi фактори

, [1], с. 165. Визначаiмо масштабнi фактори ![]() , [1], с. 166.

, [1], с. 166.

Згинаючий момент у сiченi (при х = 60):

![]() , (97)

, (97)

![]()

![]() .

.

Момент протистояння сiчення при ![]() :

:

![]() , (98)

, (98)

![]()

![]() .

.

Амплiтуда нормальних напруг згинання:

![]() , (99)

, (99)

![]()

![]() .

.

Момент протистояння крученiй сiченiй нетто:

![]() , (100)

, (100)

![]()

![]() .

.

Амплiтуда та середня напруга цикла косательних напруг:

![]() , (101)

, (101)

![]()

![]() .

.

Коефiцiiнт запасу мiцностi:

, (102)

, (102)

![]() , (103)

, (103)

![]()

![]() .

.

.

.

Результативний коефiцiiнт запасу мiцностi сiчення:

, (104)

, (104)

.

.

Результативний коефiцiiнт запасу:

![]() , (105)

, (105)

![]() .

.

2.11 Вибiр посадок основних зтАШiднань

Зубчастi колеса на вали при важких ударних навантаженнях з`iднують по ![]() . Розпiрнi втулки установлюють по

. Розпiрнi втулки установлюють по ![]() , кришки пiдшипникiв у корпус по

, кришки пiдшипникiв у корпус по ![]() . Муфти по

. Муфти по ![]() ;

; ![]() . Внутрiшнi кiльця пiдшипникiв на вали k6. Зовнiшнi кiльця пiдшипникiв в корпус по Н7. Розпiрнi кiльця, ущiльнювальнi манжети

. Внутрiшнi кiльця пiдшипникiв на вали k6. Зовнiшнi кiльця пiдшипникiв в корпус по Н7. Розпiрнi кiльця, ущiльнювальнi манжети ![]() .

.

2.12 Вибiр i розрахунок муфт

За вихiдними даними пiдбираiмо муфту пружну втулочно пальцеву. Муфту пiдбираiмо за дiаметрами з`iднаних валiв.

Матерiал полумуфт cталь 35, пальцi виготовленнi з нормалiзованоi cталi 45, втулки з спецiальноi гуми з допустимою напругою зминання ![]()

![]() .

.

Втулки перевiряють на зминання поверхнi, якi прилипають до пальцiв.

![]() , (106)

, (106)

де ![]() - довжина втулки,

- довжина втулки, ![]()

![]() ;

;

![]() - дiаметр пальця,

- дiаметр пальця, ![]()

![]() ;

;

![]() - число пальцiв,

- число пальцiв,![]()

![]() ;

;

![]() - дiаметр окружностi, на якiй установленi

- дiаметр окружностi, на якiй установленi

пальцi;

Т тАУ розрахунковий момент.

Визначаiмо розрахунковий момент:

![]() , (107)

, (107)

де ![]() - коефiцiiнт, який враховуi режим роботи,

- коефiцiiнт, який враховуi режим роботи,

![]() , [1], с. 291;

, [1], с. 291;

![]() - номiнальний момент,

- номiнальний момент, ![]()

![]() .

.

![]()

Визначаiмо дiаметр окружностi по який встановленi пальцi:

![]() , (108)

, (108)

де Д тАУ дiаметр муфти, ![]()

![]() .

.

![]()

![]() , приймаiмо

, приймаiмо ![]()

![]() .

.

![]() .

.

Пальцi перевiряiмо на вигин:

![]() , (109)

, (109)

![]()

![]() .

.

Визначаiмо допустиму напругу на вигин:

![]() , (110)

, (110)

де ![]() - поточнiсть для сталi 35.

- поточнiсть для сталi 35.

![]()

![]()

Так як ![]() умова мiцностi виконана.

умова мiцностi виконана.

2.13 Вибiр змазки

Вибираiмо мастило для змазування зачеплення в редукторi. При виборi змазування враховуiмо швидкiсть роботи редуктора i контактнi напруги, за ними вибирають в`язкiсть мастила. Для одержаних значень ![]()

![]() та

та ![]()

![]() вибираiмо в`язкiсть мастила

вибираiмо в`язкiсть мастила ![]()

![]() , [1], с. 253. За в`язкiстю вибираiмо сорт мастила: при в`язкостi

, [1], с. 253. За в`язкiстю вибираiмо сорт мастила: при в`язкостi ![]()

![]() вибираiмо iндустрiальне мастило

вибираiмо iндустрiальне мастило ![]() , [1], с. 253. Змазування проводимо масляним туманом.

, [1], с. 253. Змазування проводимо масляним туманом.

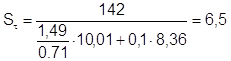

Визначаiмо об`iм масляноi ванни:

![]() , (111)

, (111)

![]()

![]() .

.

Приймаiмо ![]()

![]() .

.

Визначаiмо допустимi рiвнi занурення зубчатих колiс:

![]() , (112)

, (112)

![]()

![]() .

.

Пiдшипники змазуiмо пластичним мастильним матерiалом, закладаючи його в пiдшипниковi камери при монтажу. Вибираiмо солiдол марки УС-2, [1], с. 203.

2.14 Збiрка редуктора

Перед збиранням внутрiшню порожнечу корпуса редуктора старанно очищають i покривають маслостiйкою фарбою.

Збирання проводять вiдповiдно до креслень збирання редуктора, починаючи з вузлiв валiв:

- на ведучий вал насаджують мазеутримуючi кiльця i шарикопiдшипники, попередньо нагрiти в маслi до 80 0 тАУ 100 0 С;

- у вiдомий вал закладають шпонку 18х11х70 i напресовують зубчате колесо до упора в бурти вала;

- потiм надiвають розпiрну втулку, мазеутримуючi кiльця i установлюють шарикопiдшипники, попередньо нагрiтi в маслi.

Зiбранi вали укладають в основу корпуса редуктора i надiвають кришку корпуса, попередньо покриваючи поверхню стiнку кришки i корпусу спиртовим лаком.

Для центрiвки установлюють кришку на корпус за допомогою двох конiчних штифтiв, затягають болти, якими крiпиться кришка до корпусу.

Пiсля цього на вiдомий вал надiвають розпiрне кiльце, в пiдшипниковi камери закладають пластичне мастило, ставлять кришку пiдшипникiв з комплектом металевих прокладок для регулювання.

Перед постановкою наскрiзних кришок в проточки закладають повстянi ущiльнення, просяклi гарячим маслом. Перевiряють прокручуванням валiв вiдсутнiсть заклинювання пiдшипникiв (вали повиннi прокручуватися вiд руки) i закрiплюють кришки гвинтами.

Далi на кiнець вiдомого вала в шпоночну канавку закладають шпонку, уставляють зiрочку i закрiплюють ii торцевим закрiпленням: гвинт торцевого закрiплення стопорять спецiальною планкою.

Потiм укручують пробку масло спускного отвору з прокладкою i жезловий масло покажчик.

Заливають в корпус масло i закривають оглядовий отвiр кришкою з прокладкою з технiчного картону; закрiпляють кришку болтами.

Зiбраний редуктор обкочують i пiддають випробуванню на стендi за програмою, установленою технiчними умовами.

3 Технiка безпеки i охорона оточуючого середовища

Редуктор повинен надiйно закрiплятися на фундаментi, небезпеку становлять частини якого-небудь обладнання, що обертаються (передачi, вали). Вiдкритi елементи привода повинне вiдгороджуватися, огородження повинне бути довговiчним, мiцним i стiйким, зберiгаючи механiзм вiд рiзноманiтних пошкоджень.

Корозiйно i вогнестiйким, не утруднювати робочi операцii, огородження не повинно мати рiжучих кришок.

Вiдпрацьованi масла з розчину не повиннi зливатися в землю, а в спецiальнi резервуари для масла.

Список використаних джерел

1. С. А. Чернавський, А. Б. Боков, Курсове проектування деталей машин, М.,тАЭМашинобудуваннятАЭ, 1988, с.415

2. У. РЖ. Мархель, Деталi машин, М.,тАЭМашинобудуваннятАЭ, 1980, с.450

3. А. Ю. Шейнблiт, Курсове проектування деталей машин, М.,тАЭВища школатАЭ, 1991, с.432

Вместе с этим смотрят:

11-этажный жилой дом с мансардой

14-этажный 84-квартирный жилой дом

16-этажный жилой дом с монолитным каркасом в г. Краснодаре

180-квартирный жилой дом в г. Тихорецке

2-этажный 3-секционный 18-квартирный жилой дом в г. Мирном