Процеси у виробництвi будiвельних матерiалiв i виробiв

B. C. Богданов, А.С. РЖльiн, И.А. Семикопенко

ПРОЦЕСИ У ВИРОБНИЦТВРЖ БУДРЖВЕЛЬНИХ МАТЕРРЖАЛРЖВ РЖ ВИРОБРЖВ

Пiдручник для вузiв

Пiд редакцiiю B. C. Богданова

Рекомендований Навчально-методичним об'iднанням вузiв РФ за освiтою в областi будiвництва як пiдручник для студентiв вищих учбових закладiв, що навчаються по напряму "Будiвництво" (635500).

Бiлгород "Везелiца" 2007

Содержание

Роздiл 1. Змiшування компонентiв будiвельних сумiшей

1.1. Змiшування компонентiв сипких будiвельних сумiшей (мас)

1.1.1 Закономiрностi змiшування

1.1.2 Параметри, що впливають на якiсть змiшування

1.1.3 Диспергiроване змiшування сипких матерiалiв

Роздiл 2. Формування будiвельних сумiшей

2.1. Вiбрацiйне формування (ущiльнення) бетонних сумiшей

2.2. Вiдцентрове формування

2.3. Роликове формування

2.4. Пресування порошкоподiбних будiвельних матерiалiв

2.4.1 Визначення. Класифiкацiя

2.4.2 Закономiрностi пресування

2.4.3 Параметри пресування

2.5. Випресовування

2.6. Екструзiйне формування

2.7. Реологiя будiвельних матерiалiв

Роздiл 3. Дозування сипких i рiдких матерiалiв

3.1. Дозування будiвельних матерiалiв i рiдких продуктiв

3.2. Засипка прес-форм формувальною сумiшшю

Роздiл 4. Грануляцiя

4.1. Загальнi вiдомостi

4.2 Класифiкацiя процесiв грануляцii

4.3. Грануляцiя на тарiлчатих агрегатах

Роздiл 1. Змiшування компонентiв будiвельних сумiшей

Змiшування (перемiшування) - це технологiчний процес утворення однорiдних систем шляхом приведення в тiсне зiткнення твердих i в'язко-пластичних тiл, рiдин, газiв або iх поiднань.

Змiшування твердих тiл, в'язко-пластичних, рiдких i iнших середовищ здiйснюiться механiчним, гiдравлiчним, пневматичним, комбiнованим i iншими способами.

Машини, вживанi для змiшування компонентiв будiвельних сумiшей, називаються змiшувачами (мiксерами) i рiдше мiшалками.

1.1. Змiшування компонентiв сипких будiвельних сумiшей (мас)

При виробництвi таких будiвельних матерiалiв, як силiкатна i будiвельна цеглина, камiння, блоки, плити, плитки, сухi будiвельнi сумiшi i т.п. важливе мiсце вiдводиться технологiчному процесу пiдготовки сировинних формувальних сумiшей (мас) вогкiстю не бiльше 10%. Вiд якостi пiдготовки сумiшей залежить i якiсть готових виробiв [17, 49].

1.1.1 Закономiрностi змiшування

Механiзм дii змiшування компонентiв сипких сумiшей (мас) i дуже складним i залежить вiд великоi кiлькостi чинникiв, у тому числi вiд параметрiв змiшувача i режимiв його роботи.

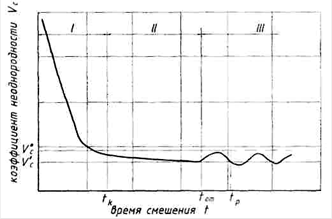

Змiшування сипких будiвельних матерiалiв складаiться з наступних механiчних операцiй: перемiщення груп частинок матерiалу з одного мiсця в iнше, так зване конвективне змiшування (I); перерозподiл частинок при iх перемiщеннi, так зване дифузiйне змiшування (II); зосередження частинок в окремих мiсцях, так звана сегрегацiя частинок (мал.5.1).

В результатi змiшування вiдбуваiться взаiмне перемiщення частинок рiзних компонентiв сумiшi, що знаходяться до перемiшування або окремо, або в неоднорiдному станi [17, 49].

РЖдеально в результатi змiшування повинна вийти така сумiш компонентiв, що в будь-якiй ii точцi (пробi) до кожноi частинки одного з компонентiв примикають частинки iншого компоненту в кiлькостi, визначуванiй спiввiдношенням 1:

1. Наприклад, якщо сумiш складаiться з трьох компонентiв, маси яких спiввiдносяться як числа А: В: С, то в будь-якому достатньо малому об'iмi (пробi), узятому випадково в довiльному мiсцi (точцi), пiсля змiшування маси цих компонентiв теж повиннi вiдноситися як числа а: : с.

Мал.5.1. Залежнiсть коефiцiiнта неоднорiдностi вiд часу змiшування

Проте таке iдеальне змiшування, тобто той, що рiвномiрне розташовуi частинок в сумiшi в реальних умовах, не спостерiгаiться [17,49].

Щоб оцiнити якiсть змiшування однiiю випадковою величиною, сумiш умовно вважають двокомпонентною. Для чого з сумiшi видiляють який-небудь один компонент, званий умовно основним (ключовим). Решту компонентiв, що входять в сумiш, об'iднують в другий (загальний) компонент. По ступеню розподiлу ключового (основного) компоненту в сумiшi, тобто в другому умовному компонентi, судять про якiсть змiшування. Вибiр компонентiв при цьому i суб'iктивним.

Розроблено досить багато формул (емпiричноi залежностi) для розрахунку критерiю якостi змiшування. Наприклад, при безперервному збiльшеннi поверхнi роздiлу мiж компонентами за рахунок упровадження (дифузii) процес змiшування описуiться наступним рiвнянням

![]() Ва(5.1)

Ва(5.1)

де S - поточна величина поверхнi роздiлу; S0 - максимально можлива поверхня роздiлу; е - пiдстава натурального логарифма, е = 2,71; k - коефiцiiнт пропорцiйностi; t - час змiшування.

РЖнодi процес змiшування зв'язуiться з впливом розмiру i густини частинок окремих компонентiв сумiшi, тобто з явищем сегрегацii (розшарування). Ступiнь змiшування без урахування розшарування сумiшi описуiться залежнiстю

![]() Ва(5.2)

Ва(5.2)

де А - постiйний коефiцiiнт, що враховуi властивостi сумiшей (матерiалу), тип i режим роботи змiшувача; t - час змiшування; е = 2,71 - основа натурального логарифма.

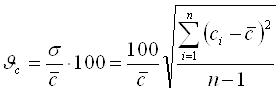

Найбiльше поширення для оцiнки якостi змiшування компонентiв сипкоi будiвельноi сумiшi набув коефiцiiнт неоднорiдностi (варiацii)

Ва(5.3)

Ва(5.3)

де ![]() Ва- середнi квадратичне вiдхилення концентрацii ключового компоненту в пробах;

Ва- середнi квадратичне вiдхилення концентрацii ключового компоненту в пробах; ![]() Ва- середньоарифметичне значення концентрацii ключового компоненту в пробах; сi - значення концентрацii ключового компоненту в i-оi проби; п - число аналiзованих (вiдiбраних для аналiзу) проб.

Ва- середньоарифметичне значення концентрацii ключового компоненту в пробах; сi - значення концентрацii ключового компоненту в i-оi проби; п - число аналiзованих (вiдiбраних для аналiзу) проб.

Чим менше значення ![]() Ватим вище якiсть змiшення компонентiв сумiшi i ii однорiднiсть.

Ватим вище якiсть змiшення компонентiв сумiшi i ii однорiднiсть.

Пiд кiнетикою змiшування розумiiться закономiрнiсть протiкання процесу в часi [17, 49, 73].

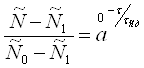

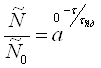

Закономiрнiсть змiни концентрацii речовини в потоцi при змiшеннi описуiться рiвнянням [73].

![]() Ва(5.4)

Ва(5.4)

де Q - витрата компонентiв; СН, С - концентрацiя iндикатора вiдповiдно на входi i на виходi змiшувача; дτ - час змiшування; Vс - об'iм робочого органу змiшувача.

Лiва частина рiвняння (5.4) виражаi кiлькiсть iндикатора, що поступаi в змiшувач. В правiй частинi рiвняння перший доданок i кiлькiстю iндикатора, виведеного iз змiшувача, друге - кiлькiсть iндикатора, що знаходиться в змiшувачi з урахуванням концентрацii його, що змiнилася, за час дτ [73].

Приймаючи наступнi параметри:

![]() , одержимо рiвняння

, одержимо рiвняння

Ва(5.5)

Ва(5.5)

У разi так званого процесу "вимивання", коли в поступаючому потоцi iндикатор вiдсутнiй, тобто Сн = 0, рiвняння маi вигляд [8]:

Ва(5.6)

Ва(5.6)

Середнiй час перебування частинок в змiшувачi τср означаi, що об'iм речовини, що поступаi в змiшувач за час τср, чисельно рiвний його мiсткостi i i випадковою величиною [17, 73].

Середнiй час перебування частинок в умовних осередках (зонах) змiшувача, що визначаi якiсть змiшування, залежить вiд конструкцii i режиму роботи змiшувача i фiзико-механiчних i технологiчних властивостей перемiшуваних компонентiв сумiшi i визначаiться експериментально. В бiльшостi промислових змiшувачiв можна одержувати сумiшi з якiстю змiшування не нижче 20% [17, 49].

1.1.2 Параметри, що впливають на якiсть змiшування

З численних чинникiв, якi впливають на процес змiшування сипких будiвельних сумiшей, в першу чергу слiд назвати концентрацiю ключового компоненту, вогкiсть i модуль крупноi сумiшi, оброблюваного матерiалу, час змiшування i конструктивно-технологiчнi параметри змiшувача. Зрозумiло, що розглянути всi випадки змiшування будiвельних сипких сумiшей тут неможливо. Тому обмежимося тiльки тими, якi представляють науковий i практичний iнтерес.

Як показали дослiдження [17, 54, 79], концентрацiя ключового компоненту в сумiшi iстотно впливаi на критерiй якостi змiшування (мал.5.2).

РЖз збiльшенням концентрацii ключового компоненту значення коефiцiiнта неоднорiдностi змiшування зменшуiться, досягаi мiнiмально можливоi величини i далi не знижуiться. Графiк залежностi маi нелiнiйний вигляд. Встановлено, що при концентрацii компоненту бiльше 10% можна добитися мiнiмального значення коефiцiiнта неоднорiдностi змiшування в двохвальних змiшувачах безперервноi дii. У тому випадку, коли в сумiшi знаходиться ключового компоненту менше 10%, то буде потрiбно додатковий час на обробку сумiшi i, можливо, змiшувач циклiчноi дii. Проте зважаючи на малу концентрацiю i випадковий характер процесу коефiцiiнт неоднорiдностi виходить великим.

Вогкiсть сумiшi також впливаi на критерiй якостi змiшування. РЖз збiльшенням вогкостi сумiшi коефiцiiнт неоднорiдностi змiшування збiльшуiться (мал.5.2). Очевидно, що за наявностi вологи процес змiшування проходить менш ефективно, нiж при сухих компонентах сумiшi. Тому на практицi iнодi застосовують двохступiнчате (двохстадiйне) змiшування. Спочатку змiшують сухi компоненти, а потiм проводять змiшування з додаванням води до заданоi вогкостi [54, 79].

Рис 5.2. Залежнiсть коефiцiiнта неоднорiдностi змiшування вiд вогкостi (1) сумiшi i концентрацii компоненту (2)

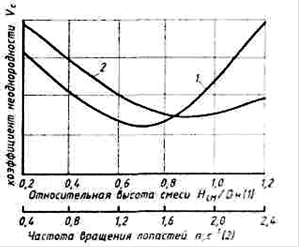

Рис 5.3. Залежнiсть коефiцiiнта неоднорiдностi змiшування вiд висоти сумiшi (1) i частоти обертання лопатей (2)

З технологiчних чинникiв, що впливають на ефективнiсть змiшування, слiд назвати кiлькiсть (об'iм) сировинноi сумiшi, обробцi, що пiддаiться. В одновальних i двохвальних змiшувачах безперервноi дii кiлькiсть сумiшi можна характеризувати заввишки сумiшi в лотку (коритi). РЖз збiльшенням висоти сумiшi коефiцiiнт неоднорiдностi змiшування спочатку знижуiться, досягаi мiнiмально можливоi величини, а потiм знову починаi рости (мал.5.3). У одновального змiшувача це зростання виявляiться менш, а у двохвального - бiльш iстотно. Оптимально можливi значення коефiцiiнта неоднорiдностi змiшування силiкатноi формувальноi маси у цих змiшувачiв рiзнi [54,79].

Частота обертання лопатей змiшувачiв в лоткових змiшувачах впливаi на якiсть змiшування неоднозначно. Коефiцiiнт неоднорiдностi змiшування силiкатноi сумiшi iз збiльшенням частоти обертання лопатей спочатку знижуiться, досягаi мiнiмальноi величини, а потiм знову починаi збiльшуватися (мал.5.3). Залежнiсть носить нелiнiйний характер i спостерiгаiться як на одновальних, так i двохвальних змiшувачах. Можна вважати, що в областi регулювання частоти обертання лопатей вiд 1,5 до 2,1 с-1 коефiцiiнт неоднорiдностi змiшування в двохвальних змiшувачах безперервноi дii мало змiнюiться i досягаi майже мiнiмальноi величини.

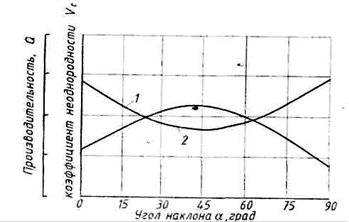

Майже така ж закономiрнiсть i при дослiдженнi залежностi коефiцiiнта неоднорiдностi змiшування вiд кута установки лопатей на валах змiшувачiв. В дiапазонi змiни кута нахилу лопатей вiд 35 до 60В° досягаiться мiнiмально можлива величина коефiцiiнта неоднорiдностi змiшування по ключовому компоненту. Максимальна продуктивнiсть досягаiться при кутi нахилу 45В° (мал.5.4).

Мал.5.4. Залежнiсть продуктивностi (1) i коефiцiiнта неоднорiдностi змiшування (2) вiд кута нахилу лопатей на валу.

Змiна продуктивностi i коефiцiiнта неоднорiдностi по обидвi сторони вiд кута 45В°, зразкове однакове i невелике, тобто рiвну продуктивнiсть можна одержати, встановлюючи лопатi пiд кутом в 30 i 60В°. Цим частково можна пояснити рiзноманiття значень кутiв нахилу лопатей в змiшувачах безперервноi дii.

Момент сили на валах змiшувачiв в одновальних i двохвальних змiшувачах безперервноi дii при змiшеннi, наприклад, силiкатних формувальних сумiшей змiнюiться неоднозначно залежно вiд змiни основних параметрiв (мал.5.5). Так, наприклад, момент сили росте iз збiльшенням об'iму сумiшi в лотку.

Мал.5.5. Залежнiсть моменту сили на валах вiд висоти сумiшi в лотку (1), кута нахилу лопатей (2) i вогкостi оброблюваноi сумiшi (3).

Графiк залежностi маi лiнiйний вигляд. А збiльшення кута нахилу лопатей приводить до зменшення моменту сили. Залежнiсть носить також лiнiйний характер. РЖз збiльшенням вогкостi сумiшi момент сили на валах спочатку зменшуiться, досягаi мiнiмальноi величини, а потiм знову починаi збiльшуватися. Графiк залежностi маi нелiнiйний вигляд. Змiна вогкостi вiд 5 до 7% не позначаiться iстотно на змiнi моменту сили на валах змiшувача. Отже, знаючи оптимальнi значення основних параметрiв змiшування, можна розрахувати момент сили на валах, потужнiсть електродвигуна i продуктивнiсть змiшувача [17, 54, 79].

Продуктивнiсть лопатевих змiшувачiв безперервноi дii можна розрахувати по формулi [17, 54, 79]

![]() Ва(5.7)

Ва(5.7)

де D, d - вiдповiдно зовнiшнiй i внутрiшнiй дiаметри лопатей; SB - крок гвинтовоi лiнii установки лопатей; п - частота обертання лопатей; Zл - кiлькiсть лопатей, встановлених на одному кроцi гвинтовоi лiнii; ZB - кiлькiсть валiв змiшувачiв; Кл - коефiцiiнт, що враховуi взаiмне перекриття лопатей в поперечному перетинi лотка (корита); КН - коефiцiiнт, що враховуi ступiнь заповнення лотка (корита) сумiшшю.

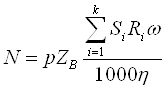

Потужнiсть приводу двохвальних змiшувачiв безперервноi дii [17]

Ва(5.8)

Ва(5.8)

де р - питомий опiр сумiшi при обертаннi лопатей змiшувачiв; ZB - кiлькiсть валiв змiшувачiв; Si - площа проекцii i-тоi лопатi на напрям обертання; Ri - вiдстань вiд осi обертання до центру тяжiння i-тоi лопатi; ω - кутова швидкiсть валу змiшувача; η - КПД приводу змiшувача.

Використовування оптимальних значень параметрiв змiшування i конструктивно-технологiчних параметрiв змiшувачiв даi можливiсть iх оптимального конструювання i ефективного використовування в промисловостi будiвельних матерiалiв для обробки багатокомпонентних формувальних будiвельних сумiшей.

1.1.3 Диспергiроване змiшування сипких матерiалiв

Змiна фiзико-механiчних i технологiчних властивостей сировинних формувальних сумiшей (мас) спiкання, грануляцiя, гасiння, сегрегацii, зволоження i т.п. вимагають вдосконалення технологii приготування сумiшi. Одним iз способiв ефективноi переробки формувальних будiвельних сумiшей i диспергiроване змiшування, тобто одночасне подрiбнення i змiшування. Диспергiрування - це тонке подрiбнення твердих тiл, що приводить до утворення дисперсних систем. Диспергiроване змiшування може здiйснюватися в спецiальних машинах: швидкохiдних двохвальних змiшувачах безперервноi дii; барабанних стрижньових розтирачах-гомогенiзаторах, дискових i щiткових змiшувачах i iн. [17, 46, 54, 79, 103].

Мал.5.6. Блок-схема програми моделювання диспергiрованого змiшування на ЕОМ.

Вiдомо, що хiмiчнi реакцii проходять по поверхнi речовин, тобто по поверхнi контактiв мiж частинками матерiалу. Тому для пiдвищення iнтенсивностi хiмiчних реакцiй речовин вимагаiться збiльшити число контактiв мiж частинками (компонентами). Цю мету переслiдуi процес подрiбнення i процес змiшування. Проте неможливо забезпечити достатнi число контактiв сумiшi, якщо цю сумiш тiльки подрiбнити або, навпаки, тiльки змiшати. Отже, одночасне подрiбнення i змiшування повиннi характеризуватися iдиним узагальненим критерiiм обробки. Таким критерiiм, наприклад, може служити число контактiв мiж компонентами сумiшi, вимiрюване непрямим способом на основi моделювання [46, 54].

Моделювання процесу на ЕОМ дозволяi одночасно для кожного стану умовного об'iму елементiв визначити число контактiв елементiв рiзних видiв i дисперсiю змiсту елементiв одного вигляду. Блок-схема програми моделювання приведена на мал.5.6 [46, 54].

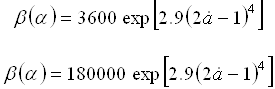

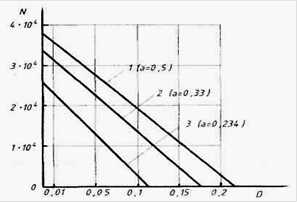

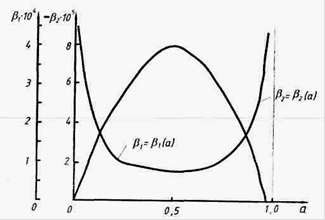

При виконаннi машинного експерименту задавалися наступними значеннями концентрацii одного з компонентiв: 0,033; 0,10; 0,17; 0,234; 0,333; 0,50. Для знаходження рiвняння регресii використовували метод якнайменших квадратiв. На рис 5.7 i 5.8 приведена графiчна залежнiсть числа контактiв N елементiв рiзних видiв i коефiцiiнтiв лiнiйноi регресii β1 i β2вiд дисперсii ключового компоненту D при рiзних значеннях концентрацii α. Аналiтична залежнiсть для β1β2i N мають вигляд

Ва(5.9)

Ва(5.9)

![]() Ва(5.10)

Ва(5.10)

Мал.5.7. Залежнiсть числа контактiв N вiд дисперсii D i концентрацii елементiв а

Для практичного використовування, наприклад, стосовно обробки одиницi маси силiкатноi формувальноi сумiшi, залежнiсть (5.10) приводиться до вигляду

![]() Ва(5.11)

Ва(5.11)

де а - математичне очiкування змiсту ключового компоненту в сумiшi; d - середнiй дiаметр частинки сумiшi.

Мал.5.8. Залежнiсть коефiцiiнтiв β1 i β2, вiд концентрацii елемента а

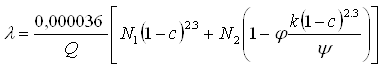

РЖнтенсивнiсть обробки силiкатноi сумiшi в барабанному стрижньовому розтирачi-змiшувачi рекомендуiться визначати по формулi [46, 54, 79, 103]

Ва(5.12)

Ва(5.12)

де Q - продуктивнiсть подрiбнення-змiшувача, кг/год; с - коефiцiiнт проковзування стрижнiв; φ - коефiцiiнт заповнення барабана стрижньовим завантаженням; N1 i N2 - вiдповiдно потужнiсть, затрачувана на пiдйом i утримання стрижньового завантаження i на повiдомлення енергii стрижням, кВт; k - вiдносний коефiцiiнт скачування i пiдйому стрижнiв; ψ - коефiцiiнт вiдносноi частоти обертання барабана. Рiвняння кiнетики подрiбнення - змiшування [46, 54, 103]

![]() Ва(5.13)

Ва(5.13)

де п - поточне значення якостi обробки сумiшi; пм - максимально можлива якiсть обробки сумiшi; п0 - якiсть сумiшi до ii обробки; А - постiйний коефiцiiнт, що характеризуi технологiчну ефективнiсть обробки; t - час обробки сумiшi.

РЖнтенсивнiсть обробки сумiшi λ необхiдно визначити досвiдченим шляхом, для чого сумiш пiддаiться двократнiй обробцi [46, 54, 79, 103].

Роздiл 2. Формування будiвельних сумiшей

Формування - технологiчний процес (сукупнiсть процесiв) отримання з формувальних сировинних сумiшей (мас) виробiв-напiвфабрикатiв заданоi форми, розмiрiв, густини, мiцностi пiд дiiю зовнiшнiх силових дiй.

Розрiзняють наступнi способи формування: пресування, литво, прокат, брикетування, центрифугування, вiброформування, вакуумування i iн.

Формування буваi: попереднi, остаточне, дискретне (циклiчне), безперервне i iн.

В промисловостi збiрного залiзобетону найбiльше розповсюдження одержало вiбрацiйне, вiдцентрове, прокатне i екструзiйне формування бетонних i iнших формувальних сумiшей.

2.1. Вiбрацiйне формування (ущiльнення) бетонних сумiшей

Вiбрацiйне формування буваi: ударне, власне вiбрацiйне, iмпульсне, вiбровакуумне i комбiноване.

Вiбрацiйне формування - це формування з використанням вiбрацiйноi дii на бетонну сумiш, при якiй внутрiшнi опори в нiй знижуються, настiльки, що сили тяжiння частинок сумiшi виявляються достатнiми для ii ущiльнення.

В процесi формування бетонноi сумiшi вiдбуваiться бiльш повне укладання частинок, яке супроводжуiться видаленням з сумiшi повiтря i зростанням в 1,3..1,4 рази густинi сумiшi в порiвняннi з первинною, тобто вiдбуваiться ii ущiльнення. Звичайно ступiнь ущiльнення сумiшi оцiнюють коефiцiiнтом ущiльнення Ку = 1 - П, де П - погрiшнiсть сумiшi. Для важких бетонiв з осiданням конуса бiльше 4 см Ку повинне бути не менше 0,98, а для жорстких i дрiбнозернистих сумiшей не менше 0,96.

При найпоширенiшому вiбрацiйному формуваннi зв'язку мiж частинками свiжоукладеноi бетонноi сумiшi слабшають настiльки, що пухирцi повiтря спливають, вгору, а частинки заповнювача бетонноi сумiшi пiд дiiю сил тяжiння опускаються вниз, сприяючи витiсненню повiтря. При вiбрацiйнiй дii рiзко падаi в'язкiсть бетонноi сумiшi, i вона по своiх властивостях наближаiться до рiдин. Падiння в'язкостi, тобто ослаблення зв'язкiв мiж частинками бетонноi сумiшi, вiдбуваiться завдяки тому, що вiбрацiя викликаi вiдносне перемiщення частинок, i ослаблення цих зв'язкiв вiдбуваiться тим повнiше, чим вище вiдноснi швидкостi iх проковзування. Отже, щоб встановити основнi закономiрностi вiбрацiйного формування, необхiдно з'ясувати причину виникнення вiдносного проковзування частинок бетонноi сумiшi при вiбрацiйнiй дii на неi i причину, що обумовлюi iстотне зниження зв'язкiв мiж частинками при виникненнi цього проковзування.

Процес вiбрацiйного формування бетонних сумiшей дуже складний. Тому розглянемо його у виглядi, що схематизував. Дня цього представимо бетонну сумiш у виглядi рiзних за розмiром частинок крупного заповнювача, дотичних мiж собою i стiнками судини, в якiй знаходиться бетонна сумiш. Простiр мiж частинками крупного заповнювача займаi цементно-пiщаний розчин, що включаi пухирцi повiтря. Отже, бетонна сумiш i трифазним середовищем, що складаiться з твердоi (частинки крупного заповнювача), рiдкоi (цементно-пiщаний розчин) i газоподiбноi (пухирцi повiтря) фаз.

Приведемо мiсткiсть, в якiй знаходиться бетонна сумiш, в гармонiйний коливальний рух з частотою ω, якщо в цю мiсткiсть зануримо яке-небудь тiло, що коливаiться. Тодi вiд внутрiшнiх поверхонь емкостi або вiд поверхнi зануреного тiла (випромiнюючих поверхонь) коливання почнуть передаватися дотичним з ними частинкам крупного заповнювача i цементно-пiщаному розчину. Сили сухого тертя мiж дотичними частинками крупного заповнювача i в'язкий опiр цементно-пiщаного розчину почнуть захоплювати в коливальний рух частинки бетонноi сумiшi, видаленi вiд випромiнюючих поверхонь. Проте частинки крупного заповнювача володiють достатньо великою масою i, отже, iнерцiйнiстю i тому чинитимуть опiр залученню в цей коливальний рух. При цьому частинки крупного заповнювача з бiльшою масою матимуть меншi розмахи коливань, а частинки з меншими масами великi, оскiльки останнi володiють меншим вiдношенням маси до поверхнi, вiд якоi залежать сили в'язкого опору залучаючого iх до коливального руху. Опiр, що виникаi при вiдносному русi частинок крупного заповнювача i цементно-пiщаного розчину, викличе рiзнi по значенню фазовi зсуви перемiщень частинок крупного заповнювача щодо коливань випромiнюючих поверхонь. Таким чином, мiж частинками крупного заповнювача виникнуть вiдноснi проковзування, швидкостi яких у мiру видалення вiд випромiнюючих поверхонь знижуватимуться i на деякiй вiдстанi вiд них впадуть до нуля.

Вiдстань, на яку розповсюджуються коливання в товщi бетонноi сумiшi, залежить вiд напряму коливань вiдносно випромiнюючоi поверхнi. Якщо коливання перпендикулярнi випромiнюючiй поверхнi, то вони передаються бетоннiй сумiшi шляхом сполучення iй iмпульсiв стиснення або збудженням в нiй нормальних напруг, що перiодично змiнюються. Якщо коливання дотичнi у напрямку до випромiнюючоi поверхнi, то збудження коливань в бетоннiй сумiшi вiдбуваiться за рахунок дотичних напруг, що перiодично змiнюються. При збудженнi коливань за рахунок нормальних напруг вони розповсюджуються в бетоннiй сумiшi на бiльшу глибину, нiж у разi збудження коливань дотичними напругами.

В першому наближеннi можна вважати, що при постiйнiй амплiтудi перемiщення випромiнюючоi поверхнi сили в'язкого опору цементно-пiщаного розчину ростуть пропорцiйно швидкостi i, отже, з пiдвищенням частоти гармонiйних коливань вони ростуть пропорцiйно ω. РЖнерцiйнi ж сили збiльшуються пропорцiйно ω2. Отже, при зростаннi частоти коливань абсолютнi значення перемiщень бiльш дрiбних частинок крупного заповнювача знизяться, а це в сукупностi iз згаданими фазовими зсувами приведе до зростання швидкостей iх проковзування вiдносно навколишнього середовища. Цим пояснюiться доцiльнiсть пiдвищення частоти коливань при формуваннi бетонних сумiшей з дрiбним заповнювачем. Таким чином, в спрощеному виглядi пояснюються причини виникнення вiдносного проковзування частинок бетонноi сумiшi при вiбрацiйнiй дii на неi.

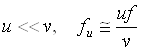

Мал.6.1. Паралелограм векторiв сил i швидкостей

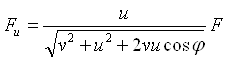

Тепер з'ясуiмо причини, при яких рiзко знижуються сили зв'язкiв мiж частинками бетонноi сумiшi в умовах iх вiдносного проковзування. Перш за все, з'ясуiмо, чому при вiдносному проковзуваннi частинок бетонноi сумiшi сили iх тяжiння виявляються достатнiми для подолання сил сухого тертя, обумовлених взаiмним затисканням частинок крупного заповнювача. Для цього скористаiмося результатами дослiджень вiбрацiйного зниження тертя, виконаних Г.Ю. Джанелiдзе, И.И. Блехманом i РЖ.РЖ. Биховськiм, i розглянемо поведiнку тiла М, яке ковзаi по поверхнi iншого тiла iз швидкiстю v (мал.6.1). Цей рух може вiдбуватися за iнерцiiю або пiд дiiю деякоi сили Р. В останньому випадку вектор швидкостi v спiвпадаi по напряму з вектором сили Р. Тепер в позитивному напрямi осi х прикладемо до тiла М миттiвий iмпульс сили, що викликаi рух тiла з швидкiстю i, вектор якоi з первинним вектором швидкостi v складаi кут φ, i одночасно прикладемо до тiла М силу Q, що забезпечуi постiйнiсть швидкостi i. Для цього необхiдно, щоб Q = Fu, тобто модулю видимоi сили тертя, яку повинна долати сила Q. Вектор результуючоi швидкостi ω тiла визначиться як

![]() .

.

Дiйсна сила тертя F, прикладена до тiла М, дii уздовж вектора швидкостi ω в напрямi, протилежному йому. Силу F можна розкласти на двi складовi Fu i Fv якi направленi вiдповiдно в сторони, протилежнi векторам швидкостей u i v.

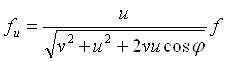

З подiбностi трикутникiв виходить, що Fu = uF/ω. Пiдставивши в цей вираз значення ω, одержимо

Ва(6.1)

Ва(6.1)

Але сили тертя пропорцiйнi коефiцiiнтам тертя

![]() Ва(6.2)

Ва(6.2)

де N - сила нормального тиску; f - дiйсний коефiцiiнт тертя ковзання; fu - видимий (уявний) коефiцiiнт тертя ковзання. З врахуванням (6.2) рiвнiсть (6.1) приймаi вигляд

Ва(6.3)

Ва(6.3)

В окремих випадках при

.

.

Останнi вирази показують, що при будь-яких значеннях кута φ, якщо  . З цього виходить, що видимий коефiцiiнт тертя, а,значить, i видима сила тертя сталi пропорцiйними швидкостi u, тобто опiр став як би лiнiйно-в'язким. Таке явище часто називають лiнеаризацiiю тертя.

. З цього виходить, що видимий коефiцiiнт тертя, а,значить, i видима сила тертя сталi пропорцiйними швидкостi u, тобто опiр став як би лiнiйно-в'язким. Таке явище часто називають лiнеаризацiiю тертя.

Одержаний результат говорить про те, що якщо тiло М рухалося рiвномiрно пiд дiiю сили Р з деякою швидкiстю v (згiдно закону Кулона, Р≥Nf), змiнити модуль або напрям вектора швидкостi тiла М, що рухаiться, може практично будь-хто скiльки завгодно мала сила Q. Проте це лише уявне зниження тертя, оскiльки в напрямi, протилежному вiд результуючого вектора швидкостi ω (мал.6.1), дii повна сила тертя F=Nf. Отже, коли при вiбрацiйнiй дii на бетонну сумiш починаються вiдноснi проковзування частинок бетонноi сумiшi, то сила iх тяжiння, подiбно малiй по значенню силi Q, здатна примусити цi частинки рухатися вниз.

Окрiм крупного заповнювача бетонна сумiш складаiться з цементно-пiщаного розчину з включеннями бульбашок повiтря. Цей розчин може розглядатися як деяке дисперсне середовище, яке пiд дiiю вiбрацii пiддаiться деформацiям зсуву. Доведено, що текучiсть цементно-пiщаного розчину пiдвищуiться iз зростанням швидкостi деформацiй зсуву. Значить, пiд дiiю вiбрацii падаi диссипативний опiр деформацiям бетонноi сумiшi.

Одним з домiнуючих чинникiв, що впливають на процес вiбрацiйного ущiльнення бетонноi сумiшi, i iнерцiйнi сили, дiючi на ii частинки. Цi сили i причиною виникнення вiдносних прослизань частинок бетонноi сумiшi i в сукупностi з силою тяжiння, дiючоi на частинки, забезпечують ii ущiльнення. Значить, чим вище прискорення коливань випромiнюючих поверхонь, тим бiльше iнерцiйнi сили, дiючi на частинки, i тим повнiше протiкаi процес ущiльнення бетонноi сумiшi. Проте встановлено, що коли вектори прискорень нормальнi до випромiнюючоi поверхнi, i iх максимальнi значення перевершують 6..7 g, iнерцiйнi сили, дiючi на частинки, робляться такими великими, що долають сили адгезiонного зчеплення мiж бетонною сумiшшю i випромiнюючою поверхнею в тi iнтервали часу, коли вони направленi вiд неi. При цьому виникаi розрив мiж бетонною сумiшшю i випромiнюючою поверхнею, який приводить до пiдсосу повiтря, тобто до ущiльнення бетонноi сумiшi.

П.И. Новосельский i В.В. Шестоперов експериментально довели, що адгезiоннi сили мало залежать вiд складу сумiшей i матерiалу випромiнюючих поверхонь, тому можна вважати, що при прискореннях 6g вiдриву сумiшi ще не вiдбуваiться.

При дотичних коливаннях випромiнюючоi поверхнi по вiдношенню до бетонноi сумiшi можливiсть таких розривiв виключаiться, що даi можливiсть дещо iнтенсифiкувати процес ущiльнення шляхом пiдвищення розмахiв прискорення випромiнюючоi поверхнi.

Ефективнiсть ущiльнення бетонноi сумiшi великою мiрою залежить вiд того, що розташовуi по вiдношенню до неi випромiнюючiй поверхнi. Якщо випромiнююча поверхня i площиною i розташовуiться зверху на бетоннiй сумiшi, таке ущiльнення називають поверхневим. Якщо випромiнююча поверхня (звичайно цилiндрова) розташовуiться усерединi масиву бетонноi сумiшi, ущiльнення називають глибинним. Якщо конфiгурацiя випромiнюючих поверхонь повторюi конфiгурацiю виробу, тобто i формою, i бетонна сумiш розташовуiться над нижньою випромiнюючою поверхнею (звичайно площиною, звану пiддоном), а вся форма в цiлому скоюi який-небудь коливальний рух, який розповсюджуiться у всьому об'iмi бетонноi сумiшi, що знаходиться в нiй, ущiльнення називають об'iмним. Воно забезпечуi високий ступiнь ущiльнення бетонноi сумiшi i набуло найбiльше поширення у виробництвi збiрного залiзобетону. З цiii причини розглянемо деякi специфiчнi особливостi об'iмного ущiльнення.

При коливаннях форми вiдрив сумiшi вiд ii випромiнюючих поверхонь, перпендикулярних напряму коливань, i пов'язанi з цим пiдсос повiтря i ущiльнення сумiшi почнуться при вказаних вище значеннях прискорень (6..7g). Якщо форма скоюi гармонiйнi коливання iз заданою частотою?, те максимально допустиме значення ii амплiтуди коливань хаmax = 6g/ω.

При об'iмному ущiльненнi застосовують горизонтально i вертикально направленi коливання форми. При горизонтально направлених коливаннях форми ущiльнення бетонноi сумiшi здiйснюiться в основному за рахунок дотичних коливань пiддону. Нормальна дiя на бетонну сумiш в цьому випадку походить лише вiд бортiв торцiв форми, площа яких мала. Тому, як вже наголошувалося, при горизонтально направлених коливаннях може бути досягнута деяка iнтенсифiкацiя ущiльнення бетонноi сумiшi у разi формування тонкостiнних виробiв за рахунок пiдвищення прискорень форми. Ефективними шляхами пiдвищення прискорень i вживання бiгармонiчних i ударно-вiбрацiйних коливань форми з бетонною сумiшшю. Проте при будь-якiй формi горизонтально направлених коливань вони повиннi бути обов'язково симетричними, тобто прискорення при русi форми i в одну, i в iншу сторони повиннi бути однаковими. Якщо симетрiя коливань буде порушена, то виявиться транспортний ефект, i бетонна сумiш почне перемiщатися у бiк менших прискорень, що неприпустимо, оскiльки приведе до розшарування бетонноi сумiшi i рiзностiнностi виробiв.

При вертикально направлених коливаннях форми вiдрив сумiшi вiд пiддону можливий лише в тiй частинi перiоду ii руху, коли iнерцiйнi сили, прикладенi до частинок бетонноi сумiшi, дiють вгору. При дii ж iнерцiйних сил на частинки вниз сумiш притискаiться до пiддону форми. Ця обставина вiдкриваi перспективи iнтенсифiкацii процесу ущiльнення бетонноi сумiшi за рахунок використовування асиметричних вертикально направлених коливань форми.

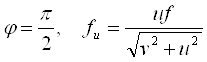

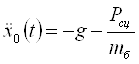

Для пояснення цього явища розглянемо сили, дiючi на деякий об'iм бетонноi сумiшi масою тб, що знаходиться на горизонтальнiй поверхнi-пiддонi, який скоюi вертикально направленi коливання за законом x0 (t) (мал.6.2)

Мал.6.2. Схема сил, дiючих на бетонну сумiш, що знаходиться на площинi, що скоюi вертикально направленi гармонiйнi коливання

Рiвняння руху цього об'iму можна записати у виглядi

![]() Ва(6.4)

Ва(6.4)

Тут х - перемiщення об'iму щодо пiддону; перший член справа - iнерцiйна сила, обумовлена коливаннями пiддону; другий - вага частинки сумiшi; ![]() При русi частинок разом з пiддоном х = 0, звiдки нормальна реакцiя

При русi частинок разом з пiддоном х = 0, звiдки нормальна реакцiя

![]() Ва(6.5)

Ва(6.5)

Вiдрив частинки вiд пiддону вiдбуваiться при N= 0, тобто при

Ва(6.6)

Ва(6.6)

Звiдси видно, що вiдрив можливий лише при негативних прискореннях пiддону. Експериментально встановлено, що вiдрив може вiдбутися в тому випадку, якщо

![]() Ва(6.7)

Ва(6.7)

При вiдривi бетонноi сумiшi вiд пiддону в простiр, що утворився, спрямовуiться повiтря, яке потiм перетворюiться на бетонну сумiш, що приводить до ii ущiльнення. Таким чином, для того, щоб не вiдбувалося ущiльнення, негативнi прискорення пiддону не повиннi перевершувати по модулю 7g.

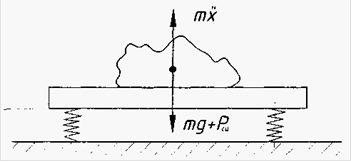

Мал.6.3. Зразковi осцилограми прискорень при гармонiйних i асиметричних коливаннях

При гармонiйних коливаннях графiк прискорення пiддону симетричний (мал.6.3, крива 1), i максимальнi значення позитивних i негативних прискорень рiвнi мiж собою. При асиметричних коливаннях (мал.6.3, крива 2) можна сформувати такi закони руху пiддону, при яких максимум модуля негативного прискорення ![]() Ваменше 7g, а максимум позитивних прискорень

Ваменше 7g, а максимум позитивних прискорень ![]() Вадосягаi 15-20 g.

Вадосягаi 15-20 g.

Таким чином, при гармонiйних коливаннях пiддону для виключення вiдриву бетонноi сумiшi необхiдно обмежувати амплiтуду прискорення, тодi як при асиметричних коливаннях достатньо обмежити по модулю лише негативнi прискорення пiддону. Позитивнi ж прискорення можуть бути доведенi до 20 g. В результатi виключаiться можливiсть вiдриву бетонноi сумiшi вiд пiддону, а великi iнерцiйнi сили, що притискують сумiш до пiддону, з одного боку, сприяють полiпшенню процесу ущiльнення за рахунок виникаючого при цьому трамбуючого ефекту, i з другого боку, пiдвищують швидкостi вiдносного проковзування частинок бетонноi сумiшi, вiд яких, як вiдомо, залежить ступiнь зниження ii внутрiшнiх опорiв, i, вiдповiдно, якiсть ущiльнення. Цим i пояснюiться пiдвищена ущiльнююча здатнiсть машин з асиметричними коливаннями.

Асиметричнi коливання робочих органiв з необхiдними спiввiдношеннями максимумiв модуля позитивних i негативних прискорень найбiльш просто досягаються в ударно-вiбрацiйних ущiльнюючих машинах шляхом вiдповiдного пiдбору iх основних параметрiв.

Випромiнюючi поверхнi робочих органiв ударно-вiбрацiйних машин здiйснюють складнi за формою коливання, якi можуть бути представленi у виглядi суми гармонiк, перша з яких ω1 (частота основного тону) рiвна частотi ударiв, друга ω2 = 2ω1, третя ω3 = 3ω1 i т.д., тобто в таких випадках говорять, що спектральний склад коливань збагатив вищими гармонiками, з яких першi 4..5 звичайно достатньо значущi. Ця обставина, з викладених вище причин, покращуi ущiльнення дрiбнозернистих сумiшей. Останнiми роками завдяки своiй конструктивнiй простотi i високiй ущiль

Вместе с этим смотрят:

Авангардизм як явище архiтектури ХХ столiття

Автоматическая автозаправочная станция на 250 заправок в сутки

Анализ деятельности строительного предприятия "Луна-Ра-строй"

Анализ проектных решений 20-ти квартирного жилого дома