Исследование цилиндрических циклонных аппаратов сухой очистки от пыли в табачном производстве

В данной курсовой работе было проведено изучение табачной фабрики, в частности пыли, которая образуется в этом производстве. Так же целью работы было определить эффективность пылеочистки выбранного оборудования.

Различают два вида табачных предприятий: табачные фабрики, где происходит изготовление табачных изделий тАФ папирос, сигарет и др., и табачно-ферментационные предприятия, где осуществляется специальная обработка табачного сырья, полученного от сельскохозяйственных предприятий, тАФ ферментация

На табачных фабриках применяется единая технологическая схема, основанная на поточности производства, его комплексной механизации и автоматизации. В то же время почти на каждой табачной фабрике имеются особенности организации технологического процесса, которые объясняются различием в расположении производственных помещений, оснащенностью различным оборудованием и др. Это должно быть учтено при разработке и реконструкции систем вентиляции и кондиционирования.

Технологический процесс на табачных фабриках состоит из трех потоков тАФ подготовки табачного сырья, изготовления сигарет, изготовления папирос. Перемещение табачного сырья с первого потока на второй и на третий, а также внутри потоков производится, как правило, системами пневмотранспорта. На табачных фабриках основными производственными цехами являются табачный, сигаретный и папиросный.

Технологический процесс на табачных фабриках сопровождается выделением вредных веществ, а также избыточной теплоты. Основная вредность табачного производства тАФ табачная пыль, выделение которой происходит на всех его участках. В процессе тепловой обработки и увлажнения табака выделяются теплота, влага, а также пары никотина и метилового спирта. Бумажная пыль образуется в бобинорезательном и бумагорезательном отделениях, а также в сигаретном и печатном цехах.

В табачном цехе происходит увлажнение, расщипка и резание табака. Конечной продукцией цеха является резаный табак.

На современных табачных фабриках кипы листового табака, разделенные на несколько частей, поступают в барабаны прямого кондиционирования листового табака. В этом оборудовании совмещается его увлажнение и расщипка.

На некоторых фабриках еще применяют увлажнение листового табака в камерах и его расщипку в барабанах. Для резания табака сейчас в основном применяют ротационные станки, в которых резание производится с помощью вращающейся головки, имеющей несколько ножей. Резаный табак подается в силоса системой пневмотранспорта. В табачном цехе происходит выделение табачной пыли при распаковке кип, а также из-за неплотностей в узлах оборудования и коммуникаций на отдельных участках.

Сигаретный цех. Сигареты в основном изготавливают на высокопроизводительных сигаретных машинах-автоматах различных конструкций. Подача резаного табака в дистрибуторы сигаретных машин производится как правило пневматически. В сигаретных цехах запыленность обычно ниже, чем в папиросных, и при соблюдении технологических требований не превышает ПДК.

Источниками тепловыделения в цехе являются электродвигатели производственного оборудования, а в летнее время также солнечная Радиация. Тепловыделения происходят и от людей. Влаговыделения незначительны. Их источниками являются люди.

Папиросный цех. Папиросное производство оснащено папиросонабивными машинами МКБФ, имеющими большое число источников пылевыделения.

Запыленность воздуха в папиросных цехах весьма различна. При пневматической подаче табака к машинам и достаточной герметизации узла питания машин и других точек пневмоподачи она незначительно превышает ПДК. Запыленность воздуха значительно выше при ручном перемешивании табака в бункере, что имеет место на некоторых фабриках, а также при ручной загрузке машин.

В печатном цехе основной вредностью является бумажная пыль, выделяющаяся при изготовлении заготовок для упаковки папирос и сигарет, а также пары растворителей, испаряющиеся при высыхании красок.

2. Основные физико-химические свойства пыли

К основным физико-химическим свойствам пыли относят ее дисперсность, т. е. степень измельчения, строение частиц, плотВнность, удельную поверхность, нижний и верхний пределы взрыва, электрические свойства и др.

Знание этих свойств позволяет судить о степени опасности в санитарно-гигиеническом отношении данной пыли, способности пыли образовывать взрывоопасные концентрации с воздухом, более или менее длительное время находиться в воздухе во взвеВншенном состоянии и т. д. Наконец, знание этих характеристик пыли совершенно необходимо для выбора методов и устройств для пылеулавливания, а также для применения технологических решений по уменьшению пылеобразования и пылевыделения.

2.1. Основные положения

В технике и в повседневной жизни постоянно приходится сталкиваться с веществами, находящимися в измельченном соВнстоянии. Целью многих технологических процессов является разВндробление твердых веществ для приведения их в пылевидное состояние.

В других случаях материал подвергается частичному распыВнлению вследствие особенностей технологического процесса, обычВнно из-за несовершенства его, а также из-за особенностей обраВнбатываемого сырья. Значительное измельчение наблюдается при транспортировке материалов в результате трения о стенки пневВнмопроводов в системах пневмотранспорта, при перегрузке и т. д. Эти потери весьма ощутимы.

Например, при производстве табачВнных изделий до 1 %, а по некоторым данным до 2 % табака, поВнступающего в производство, подвергается измельчению и в знаВнчительной мере превращается в пыль. В данном случае образоВнвавшаяся пыль является побочным продуктом производства. Эта пыль тАФ чистые потери для производства, поскольку она неВнпосредственно, без переработки для производства табачных изВнделий, не может быть использована.

Для правильного выбора пылеулавливающего оборудования, разработки новых и совершенствования существующих пылеВнулавливающих устройств, а также для проведения технологиВнческих мероприятий по уменьшению пылеобразования и пылевыделения необходимо знать основные свойства пыли.

Здесь рассматриваются общие понятия о пыли, основные закономерности движения и осаждения пыли, общие ее характеристики и физико-химические свойства, а также методы их определения.

2.2. Плотность частиц

Табачная пыль обладает малой плотностью и значительной парусностью, что способствует ее распространению даже незначительным током воздуха. Вредность пыли зависит от ее токсичности, размера частиц и концентрации в воздухе рабочей зоны. Табачная пыль содержит комплекс токсичных химических ингредиентов, основной из которых тАФ никотин. Он обнаружен во всех пробах пыли и составляет от 0,81 % до 2,70% от массы пыли. Табачная пыль содержит также аммиак, фенолы, эфирные масла и др.Ва

Входящие в состав пыли вредные вещества поражают сердечнососудистую систему человека, его дыхательные пути, желудочно-кишечный тракт, нервную систему, органы зрения и др. Вдыхаемая табачная пыль насыщает организм никотином в пятнадцать раз сильнее, чем такое же количество выкуренного табака с тем же содержанием никотина.

Табачная пыль многокомпонентна. Она состоит из органической части (измельченные части растения) и минеральной (элементы почвы, попавшие на табак при его выращивании и первичной обработке).

Содержание минеральных примесей в табачной пыли изменяется по ходу технологического процесса. В пыли после пневмотранспортных установок листового табака минеральных примесей содержится около половины от общей массы. В пыли после пневмотранспортных установок резаного табака содержание этих частиц составляет примерно 2-4%. На одной и той же фабрике состав табачной пыли не остается постоянным, а изменяется в зависимости от качества сырья, его запыленности, технологии производства, параметров воздуха и т. д.

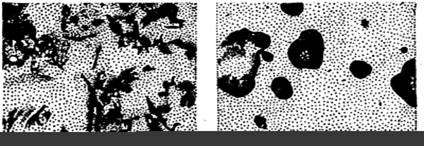

На (рис. 1,а) показана микрофотография табачной пыли, отобранной в системе пневмотранспорта листового табака. Очертания пылевых частиц на ней более резкие, чем очертания частиц, отобранных в системе пневмотранспорта резаного табака (рис. 1, б). Объясняется это тем, что в процессе обработки и перемещения сырья сглаживаются неровности краев частиц.

Рис. 1. Микрофотографии табачной пыли: а тАФ после рукавных фильтров системы пневмотранспорта листового табака; б тАФ после рукавных фильтров системы пневмотранспорта резаного табака.

Плотность табачной пыли по данным, приведенным в различных источниках, составляет от 1,3 до 1,85 г/см3. Среднее значение плотности пыли, отобранной на табачных фабриках в Москве, Ростове-на-Дону, Краснодаре, Армавире, составляет 1,78 г/см3.

Скорости витания частиц табачной пыли, имеющей плотность 1,78 г/см3, приведены ниже.

Таблица 1.

Диаметр частиц, мкм ВаВа Скорость витания, см/с

До 5 ВаВаВаВаВаВаВаВаВаВаВаВаВаВаВаВаВаВаВаВаВаВаВаВаВаВаВаВаВа До 0,9

5-10 ВаВаВаВаВаВаВаВаВаВаВаВаВаВаВаВаВаВаВаВаВаВаВаВаВаВаВаВаВаВа 0,9-3,7

10-20 ВаВаВаВаВаВаВаВаВаВаВаВаВаВаВаВаВаВаВаВаВаВаВаВаВаВаВаВа 3,7-18

20-30 ВаВаВаВаВаВаВаВаВаВаВаВаВаВаВаВаВаВаВаВаВаВаВаВаВаВаВаВа 18-28

30-40 ВаВаВаВаВаВаВаВаВаВаВаВаВаВаВаВаВаВаВаВаВаВаВаВаВаВаВаВа 28-48

40-50 ВаВаВаВаВаВаВаВаВаВаВаВаВаВаВаВаВаВаВаВаВаВаВаВаВаВаВаВа 48-78

50-60 ВаВаВаВаВаВаВаВаВаВаВаВаВаВаВаВаВаВаВаВаВаВаВаВаВаВаВаВа 78-92

Свыше 60 ВаВаВаВаВаВаВаВаВаВаВаВаВаВаВаВаВаВаВаВа Свыше 92

Спектральный анализ табачной пыли показал наличие в ней кремния, кальция, магния, меди, титана, марганца, алюминия, железа, хрома, натрия и др.

2.3 Дисперсный состав пыли

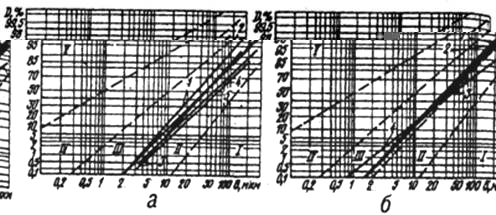

Табачная пыль, как и другие промышленные пыли, полидисперсна, т. е. состоит из частиц различного размера. Дисперсный состав табачной пыли определен с помощью центробежной воздушной сепарации на приборе ВлБакоВ». Дисперсный состав пыли подчиняется логарифмически нормальному закону распределения частиц по размерам. На (рис. 2,а) показан дисперсный состав табачной пыли (геля), осевшей в папиросных цехах ряда табачных фабрик. Более значительное содержание мелких фракций в пыли говорит о большем измельчении вследствие меньшей влажности сырья на данной фабрике. Дисперсный состав пыли также зависит от места отбора: более крупные фракции осаждаются ближе к источнику пылеобразования. На (рис.2,б) представлен дисперсный состав пыли, отобранной в системах пневмотранспорта листового табака. Доля мелких фракций здесь несколько выше, чем на предыдущем графике. Удельная поверхность табачной пыли составляет от 1810 см2/г (осажденная в циклоне I ступени очистки) до 7260 см2/г (витающая в воздухе папиросного цеха). Условный средний диаметр частиц пыли составляет соответственно от 18,5 до 4,64 мкм. При увеличении удельной поверхности частиц повышается их химическая и физическая активность.  |

| Рис 2. Дисперсный состав табачной пыли: а тАФ осевшей в папиросных цехах табачных фабрик: 1 тАФ Ростовской; 2 тАФ Армавирской; 3 тАФ Краснодарского комбината; 4 тАФ ВлДукатаВ»; 5 тАФ ВлЯвыВ»; б тАФ отобранной из системы пневмотранспорта листового табака фабрик: 1 тАФРостовской; 2 тАФ Армавирской; 3 тАФ Краснодарского комбината; 4 тАФ ВлДукатаВ». |

2.4 Смачиваемость частиц

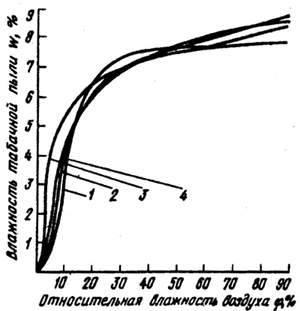

Влажность пыли отличается от влажности листового и резаного табака. На основании исследований построены изотермы сорбции для образцов пыли (рис. 3). При изменении относительной влажности воздуха от 50% до 75% влажность табачной пыли изменяется от 7,5% до 8,5%. ПДК табачной пыли в воздухе рабочей зоны тАФ 3 мг/м3 . Другими вредными выделениями табачного производства являются избыточная конвективная и лучистая теплота, влага, а также метиловый спирт и бумажная пыль. |

|

| Рис 3. Изотермы сорбции табачной пыли на фабриках: 1 тАФ Ростовской; 2 тАФ Армавирской; 3 тАФ ВлДукатеВ»; 4 тАФ Краснодарском комбинате. |

| Метиловый спирт (метанол, древесный спирт): температура кипения тАФ 65 В°С, в производственных условиях поступление в организм возможно через легкие в виде паров. Хроническое отравление наступает медленно, при вдыхании паров и сопровождается раздражением слизистых оболочек, головными болями, звоном в ушах расстройством зрения. |

2.5 Пожаро- и взрывоопасность частиц пыли

Температура воспламенения табачной пыли в состоянии аэровзвеси тАФ 988 В°С. Нижний концентрационной предел распространения пламени (НКПРП) табачной пыли равен 68,0 и 101 г/м3. Разные значения объясняются тем, что исследованная пыль имела различный фракционный состав, влажность и зольность. Такая концентрация табачной пыли в воздухе в производственных условиях не встречается. Поэтому табачную пыль к числу взрывоопасных не относят. Реальна пожарная опасность табачной пыли. Обладая низкой температурой воспламенения, пыль (гель), осевшая на поверхности с высокой температурой, может воспламениться и вызвать пожар. Пожароопасность табачной пыли должна постоянно учитываться. Необходимо также принять меры против статического электричества.

3. Требования к воздушной среде табачных фабрик. Метеорологические условия воздушной среды в производственных помещениях табачных фабрик.

В производственных помещениях табачных фабрик необходимо поддерживать определенную влажность, а также температуру и подвижность воздуха, наиболее благоприятные для переработки табачного сырья и изготовления табачных изделий, соответствующих стандартам.

Параметры воздушной среды, оптимальные для технологического процесса, не должны выходить за пределы, допускаемые санитарными нормами.

С учетом технологических и санитарно-гигиенических требований могут быть приняты условия воздушной среды в кондиционируемых помещениях табачных фабрик .

Параметры воздуха, приведенные в табл. 2, относятся к холодному и переходному периоду (1Н < 8 В°С).

В теплый период года относительная влажность и скорость воздуха должны поддерживаться на таком же уровне. Температура воздуха для районов с расчетной наружной температурой t н < 25 В°С может быть принята такой же, как в табл. 2 . Для районов с более высоким значением 1Н температура воздуха в кондиционируемых помещениях определяется из соотношения 1В > 1н-7 В°С. Более значительный перепад температуры наружного воздуха и воздуха в помещении может привести к простудным заболеваниям.

В литературе приводятся значения относительной влажности и скорости воздуха для табачных фабрик, на 5-10% и 0,1-0,2 м/с отличающиеся от приведенных в табл. 2.

Параметры воздуха в рабочей зоне некондиционируемых помещений принимают в соответствии с требованиями. На складах табака относительная влажность воздуха должна поддерживаться на уровне 70%.

Таблица 2. Параметры воздуха в рабочей зоне кондиционируемых производственных помещений табачных фабрик

Производственные помещения ВаВаВаВаВаВаВаВаВаВа Температура, тАвс ВаВаВа Относительная влажность, % ВаВаВаВаВаВаВаВаВаВаВаВаВаВаВаВаВаВаВаВаВаВаВаВаВаВаВаВаВаВаВаВаВаВаВаВаВаВаВаВаВаВаВаВаВаВаВаВаВаВаВаВаВаВаВаВаВаВаВаВаВаВаВаВаВаВаВа Скорость, м/с

Табачный цех ВаВаВаВаВаВаВаВаВаВаВаВаВаВаВаВаВаВаВаВаВаВаВаВаВаВаВаВаВаВаВаВаВаВаВаВаВаВаВаВаВаВаВаВаВа 18 ВаВаВаВаВаВаВаВа 70 ВаВаВа 0,5

Сигаретный цех ВаВаВаВаВаВаВаВаВаВаВаВаВаВаВаВаВаВаВаВаВаВаВаВаВаВаВаВаВаВаВаВаВаВаВаВаВаВаВаВаВаВа 18 ВаВаВаВаВаВаВаВа 65 ВаВаВа 0,5

Папиросный цех ВаВаВаВаВаВаВаВаВаВаВаВаВаВаВаВаВаВаВаВаВаВаВаВаВаВаВаВаВаВаВаВаВаВаВаВаВаВаВаВаВа 18 ВаВаВаВаВаВаВаВа 65 ВаВаВа 0,5

Печатный цех ВаВаВаВаВаВаВаВаВаВаВаВаВаВаВаВаВаВаВаВаВаВаВаВаВаВаВаВаВаВаВаВаВаВаВаВаВаВаВаВаВаВаВаВаВаВа 18 ВаВаВаВаВаВаВаВа 65 ВаВаВа -

4. Определение количества вредных выделений

Количество выделяющейся табачной пыли можно определить ве-совым методом. Известно, что до 2% (по массе) листового табака, поступающего в производство в ходе технологического процесса, превращается в табачную пыль. Однако данные о количестве образо-вавшейся пыли не могут быть использованы для расчета общеобмен-ной вентиляции, так как неизвестно соотношение между количеством осевшей пыли и пыли, находящейся во взвешенном состоянии. КроВмме того, общеобменная вентиляция неэффективна при борьбе с пылевыделениями, и они должны быть локализованы главным образом местными отсосами.

Расчет общеобменной вентиляции, функции которой в производ-ственных цехах осуществляет система кондиционирования, выполняют по избыточной теплоте и влаге, т. е. вредностям, которые ассимили-руются и удаляются в основном при помощи общеобменной вентиля-ции.

Тепловыделения в цехах табачных фабрик складываются из тепВмловыделений от оборудования, остывающего табака, людей, солнечВмной радиации в теплое время года, искусственного освещения. Повышенную температуру имеют поверхности увлажнительных барабанов и камер, установленных в табачном цехе. Согласно сани-тарным нормам температура нагретых поверхностей должна быть не выше 45 В°С. Это обеспечивается эффективной изоляцией. КоличеВмство теплоты, выделяющейся от нагретой поверхности, определяют по зависимостям теплопередачи и построенным по ним графикам. Там же приведены зависимости для определеВмния тепловыделений от производственного оборудования, электродвиВмгателей, искусственного освещения, людей.

Тепловыделения от табака. Табак после увлажнения имеет тем-пературу около 50 В°С. Подвергаясь дальнейшей обработке в табачВмном цехе, он отдает теплоту и охлаждается до температуры окружаВмющего воздуха. Процесс охлаждения до этой температуры продолжаВмется примерно один час.

Количество теплоты Q , кДж, выделяющейся от остывающего табака, можно определить по формуле:

Q = G Т *c(t T -t B ), (1)

где G T тАФ массовый расход табака, кг/ч;

с тАФ удельная массовая теплоемкость табака, принимаемая 2,2

кДж/(кг-К);

tT , тАФ температура табака, принимаемая 50 В°С;

tB тАФ температура воздуха в цехе, принимаемая 18-20 В°С.

Тепловыделения от вагонетки с увлажненным табаком емкостью 600 кг составляют примерно 63000 кДж, в том числе тепловыделения от табака 37000 кДж.

Тепловой баланс производственных помещений табачных фабрик

Теплопоступления в цех могут быть выражены следующим обраВмзом:

Q = Q1 + Q 2 + Q 3 + Q 4 + Q5 + Q6 + Q 7 + Q8 )

где Q1 тАФ тепловыделения от электродвигателей производственного оборудования, Вт;

Q 2 тАФ тепловыделения от нагретых поверхностей оборудования, Вт;

Q 3 тАФ тепловыделения от остывающего табака, Вт;

Q 4 тАФ тепловыделения от людей, Вт;

Q 5 тАФ тепловыделения от солнечной радиации, Вт (в летний период);

Q6 тАФ тепловыделения от искусственного освещения, Вт;

Q 7 тАФ теплопоступления через наружные ограждения, Вт;

Q 8 тАФ теплопоступления с инфильтрирующимся воздухом, Вт. Указанные выше виды теплопоступлений имеются не во всех цеВмхах. Так, тепловыделения от остывающего табака поступают лишь в воздух табачного цеха.

Влаговыделения. В производственных помещениях табачных фабВмрик влага выделяется от людей во всех производственных помещениВмях, а от табака тАФ практически только в помещениях табачного цеха.

Влаговыделения от табака. Табак, увлажненный в барабане или камере, после выгрузки теряет около 1 % влаги.

Среднечасовые влаговыделения табака, кг/ч, определяются по формуле:

W=[G T *(w 1 -w 2 )]/[n(100-w 2 )]

где G T тАФ масса влажного табака (за рабочий день), кг;

W1 тАФ относительная влажность табака, выходящего из камеры, %;

W 2 тАФ относительная влажность остывшего табака, %;

п тАФ число часов работы в течение рабочего дня.

Воздухообмен в производственных и вспомогательных помещениях табачных фабрик определяют, пользуясь методикой и зависимостяВмми.

5. Организация воздухообмена в производственных помещениях табачных фабрик

Схема организации воздухообмена разрабатывается с учетом одВмновременного проведения технологических мероприятий, позволяюВмщих ликвидировать или по крайней мере уменьшить выделение вредВмностей в воздух производственных помещений.

Поддержание требуемой температуры и относительной влажности воздуха, которое в основных производственных цехах обеспечивается системами кондиционирования, способствует уменьшению запыВмленности. При указанных параметрах значительно уменьшается обВмразование пыли и ее выделение в помещение.

Основную роль в уменьшении запыленности воздуха в производВмственных помещениях играет местная вентиляция. В помещениях, оборудованных общеобменной вентиляцией, но лишенных местных отсосов от источников интенсивного пылевыделения, запыленность воздуха значительна, несмотря на многократный воздухообмен в помещении.

В большинстве производственных помещений табачных фабрик сочетается местная и общеобменная вентиляция.

Общеобменная вентиляция осуществляет ассимиляцию и удаление из помещений избыточной теплоты, влаги, паров и частично пыли.

Основная часть пыли, выделяющейся при технологических процессах, должна удаляться местными отсосами. Это требование обычВмно достаточно полно осуществляется в табачном и сигаретном цехах.

В производственных помещениях для повышения общей культуры производства и предотвращения вторичного пылеобразования необходимо оборудовать систему централизованной вакуумной пылеуборки. Уменьшению пылеобразования способствуют также технологичесВмкие мероприятия.

Источники выделения вредностей в цехах табачных фабрик нахоВмдятся, как правило, в нижней зоне. В этой зоне отмечается и более значительная концентрация вредностей, хотя, запыленность воздуха по высоте изменяется не резко. Так, на высоте 1,6; 2,0; 3,0; 3,7 м запыленность составляла соответственно в одном опыте тАФ 5,0; 4,8; 4,0; 4,1, в другом тАФ 5,5; 5,3; 5,5; 5,2, в третьем тАФ 5,0; 5,3; 4,0; 4,4 мг/м 3 .

В производственных помещениях, имеющих пылевыделения, в том числе в основных цехах табачных фабрик, воздух должен подаваться в верхнюю зону.

Удаление воздуха, насыщенного табачной пылью, производится с помощью местных отсосов непосредственно от оборудования, где выделяется пыль. В помещениях, где по технологическим причинам нет местных отсосов, например в папиросном цехе, удаление воздуха общеобменной вытяжной вентиляцией должно производиться из рабочей зоны, где концентрация пыли выше, чем в верхней зоне.

Отмечено, что на зарубежных табачных фабриках забор воздуха общеобменной системой производится на высоте 0,5 м от пола. ТаВмкая схема создает определенное направление движения воздуха в помещении и способствует выравниванию его температуры.

Системы кондиционирования выполняют роль общеобменной вентиляции в основных производственных цехах табачных фабрик тАФ табачном, папиросном, сигаретном, во многих случаях тАФ в печатВмном. В остальных производственных помещениях действует обычная приточно-вытяжная вентиляция с механическим побуждением.

Естественная вентиляция на табачных фабриках имеет ограниченВмное применение. В административных и вспомогательных помещениях используют канальные гравитационные системы, удаляющие воздух из помещений. Приток воздуха осуществляется через открывающиеВмся проемы и неплотности ограждений.

При проектировании вентиляции табачных фабрик нужно решить ряд вопросов, часть которых обусловлена характером выделяющихся вредностей:

ВаВаВаВаВаВа как подавать воздух в вентилируемые помещения тАФ со-средоточенно или с помощью равномерно распределенных приточ-ных насадков;

ВаВаВаВаВаВа на каком уровне расположить приточные и вытяжные отверстия; какие типы местных отсосов применять и где их распола-гать;

ВаВаВаВаВаВа как избежать распространения вредных выделений в другие помещения и т. п.

Для экономии энергетических ресурсов на табачных фабриках применяют рециркуляцию воздуха в системах кондиционирования. При рециркуляции количество наружного свежего воздуха должно составВмлять не менее 10% общего воздухообмена.

Ограничение предела скорости воздуха в производственных помеВмщениях табачных фабрик до 0,5 м/с требует применения таких возВмдухораспределительных устройств, которые не создают интенсивных воздушных струй в помещении и обеспечивают равномерное распреВмделение воздуха и быстрое затухание его скорости вблизи приточноВмго отверстия. Из этих соображений в цехах табачных фабрик не доВмпускается применение сосредоточенной подачи воздуха. Для его раздачи применяют насадки, обеспечивающие равномерное распределеВмние воздуха, а также перфорированные воздуховоды и перфорированВмные потолки и панели.

5.1. Мероприятия по уменьшению вредных выделений на табачных фабриках

Практически на каждой табачной фабрике имеются реальные возВнможности уменьшения вредных выделений в окружающую среду. Одновременно может быть достигнуто уменьшение потерь ценного сырья.

К основным мероприятиям относятся:

тАФ оборудование с температурой поверхности свыше 45 В°С должВнно быть изолировано;

тАФ оборудование, при эксплуатации которого происходит выделеВнние влаги, необходимо укрыть;

тАФ оборудование или части его, являющиеся источником выделеВнния пыли, необходимо укрыть и максимально герметизировать. ПроВнцессы, сопровождающиеся интенсивным выделением пыли, должны как правило осуществляться без участия в них людей;

тАФ для перемещения пылящих материалов должен применяться пневмотранспорт;

тАФ технологическое оборудование, выделяющее теплоту, газы, пыль, Должно иметь встроенные местные отсосы;

тАФ для увлажнения и резки табака должны применяться барабаны прямого кондиционирования листового табака, в которых совмещаВнются обе эти операции;

тАФ табак должен, как правило, храниться на складах, оборудованВнных системой механической вентиляции;

тАФ в производственных помещениях табачных фабрик должна применяться централизованная вакуумная пылеуборка, исключающая вторичное пылеобразование и облегчающая труд.

Мероприятия по снижению выделений пыли и других вредностей должны проводиться комплексно: необходимо совершенствование технологии, вентиляции и кондиционирования, очистки воздуха.

Большинство этих мероприятий не требует значительных материВнальных затрат и применения сложного и дорогостоящего оборудоваВнния.

Поддержание оптимального режима воздушной среды способствует выработке табачных изделий высокого качества. Таким образом, расВнходы, связанные с совершенствованием систем вентиляции, оправдаВнны также экономически. При проектировании и эксплуатации вентиВнляционных систем табачных фабрик должен бьпъ учтен передовой зарубежный опыт.

5.2. Организация воздухообмена в производственных помещениях табачно-ферментационных заводов

В производственных помещениях табачно-ферментационных пред-приятий обычно применяют общеобменную вентиляцию с механичесВмким побуждением в сочетании с местной. В ряде производственных помещений, например в отделении послеферментационной обработВмки, роль общеобменной вентиляции выполняют системы кондициоВмнирования. Естественная вентиляция на табачно-ферментационных предприятиях находит ограниченВмное применение.

Наиболее значительные конценВмтрации пыли наблюдаются в нижВмней зоне. Приточный воздух подается в верхнюю зону рассеянно. В производственных помещениях подвижность воздуха не должна превышать 0,5 м/с, для того чтобы не препятствовать осажВмдению пыли и не вызывать вторичВмного пылеобразования.

Удаление воздуха из помещений системами общеобменной вентиляции может происходить сосредотоВмченно и рассредоточенно. Сосредоточенная вытяжка, распространенная на табачно-ферментационных предприятиях, осуществляется обычно в нескольких точках помещеВмния с помощью крышных вентиляторов. Рассредоточенное удаление воздуха происходит равномерно через отверстия в вытяжных воздуВмховодах. На участке ЛПТФ значительное количество воздуха удаляется системами пневмотранспорта листового табака.

Приточные системы вентиляции обычно выполняют также функВмции воздушного отопления.

На ферментационных предприятиях получают широкое применеВмние укрытия, ограждающие отдельные узлы машин, при работе котоВмрых происходит интенсивное выделение вредностей. Широко распро-страненные зонты целесообразно применять для удаления нагретых газов и паров, а также при их совместном выделении с легкой пыВмлью. Для удаления пыли в изотермических условиях зонт непригоден.

На табачно-ферментационных предприятиях в качестве открытых воздухоприемников для обеспыливания воздушной среды широко применяются всасывающие панели различных типов. При обеспыливании рабочей зоны целеВмсообразна располагать входное сечение открытого отсоса ниже уровня пылеобразования. Направление воздушного потока вниз препятствуВмет подъему пылевых частиц в зону дыхания работающих.

Отделение ферментации табака. Вотделении происходят значительные тепло-и влаговыделения. Вентиляционная система должна поддержиВнвать tB = 18 В°С, а отноВнсительную влажность тАФ до 60%.

На современных табачно-ферментационных заводах, оснаВнщенных линиями неВнпрерывной ферменВнтации УНД или поВнточными линиями ферментации ПФЛ, приток воздуха осуВнществляется общеобВнменными системами, а его удаление - крышными вентиляВнторами.

Для улавливания нагретых паров и гаВнзов, выделяющихся из установки ПФЛ при заталкивании вагонеток, над входным проемом ферментационных линий (габаритные размеры проема тАФ 3650x3600 мм) устанавливаются воздухоприемники местной вытяжной вентиляции. Местные отсосы выполнены в виде спаренных зонтов расположенных над проемом. Вытяжка воздуха осуществляется крышным вентилятором . Вентилятор включается одновременно с меВнханизмом подъема шторы, закрывающей проем, и отключается при его остановке. Для повышения эффективности отсосов к зонтам с боков подвешиваются брезентовые шторки, натяжение которых обесВнпечивается прикрепленными к ним грузами.

6. Технологическая часть: обоснование, выбор схемы установки аппаратов, их устройство, конструктивное исполнение, принцип работы.

На табачных фабриках очистке от табачной пыли подвергается воздух следующих систем: пневмотранспорта листового и резаного табака; поступающий от местных отсосов, установленных у технологического оборудования; наружный приточный и рециркуляционный воздух систем кондиционирования.

Системы пневмотранспорта выполняют на табачных фабриках технологические функции (перемещение табачного сырья). Воздух, поступающий от этих систем, имеет высокое начальное содержание пыли. Содержание пыли в воздухе от систем пневмотранспорта листового табака тАФ около 4300 мг/м 3 , а от систем резаного табака тАФ до 17000 мг/м 3.

Содержание пыли в воздухе от местных вытяжных систем составляло 35 мг/м 3 .

Содержание пыли в наружном приточном воздухе составляет обычВмно 1-2 мг/м3. В рециркуляционном воздухе после очистки содержаВмние пыли не должно превышать 30% от ПДК, т. е. 0,9 мг/м3 .

Указанные концентрации должны быть учтены при выборе пыле-улавливающего оборудования и схем очистки.

Для очистки наружного и рециркуляционного воздуха в системах кондиционирования и общеобменной приточной вентиляции табачВмных фабрик применяют воздушные фильтры тАФ масляные ячейковые и самоочищающиеся. Для повышения эффекВмтивности очистки рециркуляционного воздуха перспективно испольВмзование искусственной ионизации.

При выборе оборудования для очистки выбросов от табачной пыли нужно учитывать особенности данной пыли: гидрофильность, малую плотность, значительную парусность, многокомпонентность и др. В настоящее время для очистки выбросов от табачной пыли применяВмют два вида пылеулавливающего оборудования тАФ циклоны и рукавВмные фильтры.

Циклоны даже самых совершенных конструкций нецелесообразно применять в качестве единственной ступени очистки в связи с тем, что они не обеспечивают эффективное улавливание тонких фракций пыли. В то же время вполне рационально применять циклоны на первой ступени очистки, до рукавных фильтров.

В качестве единственной ступени, а при двухступенчатой очистке на II ступени на табачных фабриках обычно используют рукавные фильтры всасывающего типа. Широко распространены всасывающие фильтры ФВ.

В настоящее время в рукавных фильтрах в качестве фильтровальВмной ткани применяют главным образом сукно № 2. Эта ткань не в полной мере соответствует особенностям табачной пыли, в частноВмсти наличию в ней минерального компонента. Улучшение очистки воздуха в рукавных фильтрах может быть достигнуто при применеВмнии фильтровальной ткани из синтетических материалов.

Лучшими показателями обладает ткань из нитрона (наибольшая пылеемкость при относительно низком гидравлиВмческом сопротивлении). Данная ткань может быть рекомендована для применения в рукавных фильтрах при очистке воздуха от табачной пыли. ИспытаВмния рукавных фильтров ФВ, оснащенных фильтровальной тканью из нитрона, проведенные в производственных условиях, показали, что степень очистки составила в среднем 99,9% по сравнению с 99,2% при использовании сукна № 2.

При одноступенчатой очистке воздуха от пневмотранспорта листового и резаного табака в качестве единственной ступени применяется рукавный фильтр. При начальной запыленности воздуха около 5000-20000 мг/м3 и эффективности рукавного фильтра 99% остаточная запыленность будет 50-200 мг/м3 , что недопустимо исходя из экологических требований. Таким образом, в установках очистки воздуха от пневмотранспорта листового и резаного табака необходимо применять двухступенчатую схему: I ступень тАФ циклон, II ступень тАФ рукавный фильтр. Благодаря этому уменьшается из-нос фильтровальной ткани. Дополнительные затраты, связанные с устройством второй ступени, оправдывают себя также экономичесВмки.

Рукавные фильтры типа ФРО-5000

Корпус фильтра разделен на секции, внутри размещены открытые снизу рукава. Нижняя часть рукавов прикреплена к решетке. Сверху заглушены крышками, прикрепленными к раме подвеса. Газ поступает в рукава снизу. Пыль осаждается на внутренней мосты рукавов.

Удаление осадка пыли с внутренней поверхности рукавов осуществляется обратной продувкой очищенным газом с помощью вентилятора. Для переключения секций на продувку вВа них предусмотрены два дроссельных клапана: один на коллекторе очищенного газа, другой тАФ на продувочном коллекторе. Во время регенераВмции дроссель секции на коллекторе очищенного газа закВмрыт, а на продувочном коллекторе тАФ открыт. ПереклюВмчение потоков неочищенного и чистого газа при обратВмной продувке производится с помощью дроссельных заслонок с пневмоцилиндрами, работающими при давВмлении 0,5 МПа (5 кгс/см2).

Корпус фильтров изготовлен из углеродистой стали, бункер тАФ из коррозионностойкой стали.

Фильтры устанавливают в здании. Фильтр ФР-5000 может быть размещен и на открытом воздухе, но при этом верх фильтра закрывают утепленным шатром, а бункерную часть располагают в утепленВмном помещении.

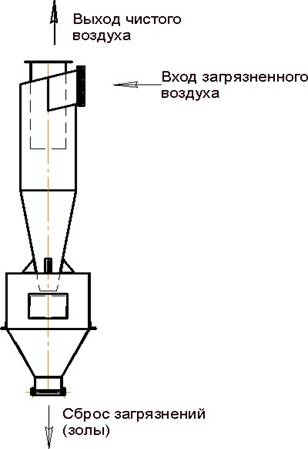

Циклоны являются одними из простейших пылеулавливающих устройств.

Осаждение пыли в циклонах происходит под действием центробежной силы.

Запыленный газ по воздуховоду подается в цилиндрическую часть циклона где за счет тангенциального ввода приобретает вихревое движение. Частицы пыли под действием центробежной силы отбрасывается к стенкам циклона и ссыпаются по конической его части к разгрузочному отверстию. Обеспыленный воздух отводится из циклона через верхний патрубок.

7. Технологический расчет: обоснование кинематических, конструкционных, геометрических параметров аппаратов защиты воздуха

Расчёт циклона ЦН-15

ДЛЯ

Вместе с этим смотрят:

РЖнформацiйнiсть як фактор ризику. Операцiя "Паганель"

РЖонiзуюче випромiнювання та його вплив на органiзм

Аварii на хiмiчно небезпечних об'iктах

Анализ вредных и опасных факторов на примере деятельности реставраторов произведений Графики Всероссийского художественного научно-реставрационного центра имени академика И.Э. Грабаря

Анализ государственных нормативных требований охраны труда, установленных действующим законодательством